La ligne de production d'estampage automatisée se compose d'une machine principale et d'équipements périphériques, capables de réaliser des processus d'estampage à grande vitesse, automatisés et flexibles. La machine principale désigne les diverses presses et autres outils d'usinage nécessaires pour réaliser les opérations d'estampage, tandis que l'équipement périphérique désigne les divers dispositifs automatisés, dispositifs de détection, systèmes de contrôle, etc. nécessaires pour réaliser diverses tâches auxiliaires dans la production automatique.

Le degré d'automatisation de la ligne de production, le mode de combinaison de la presse, le type et la fonction des dispositifs d'automatisation et le système de contrôle doivent être déterminés en fonction de facteurs tels que la forme et la taille du produit, le processus d'estampage, l'échelle de production et les conditions de production. La conception, la fabrication et l'utilisation des lignes de production automatisées d'emboutissage doivent tenir compte à la fois du progrès technique et de la rationalité économique.

Les découpes utilisées sur la ligne de production automatisée d'emboutissage sont divisées en deux catégories principales : les bobines et les feuilles, qui doivent correspondre à différents types et fonctions de dispositifs d'automatisation. Par exemple, les grandes lignes de production automatisées d'emboutissage pour les pièces de carrosserie automobile utilisent généralement des matériaux en feuille comme ébauches après la découpe.

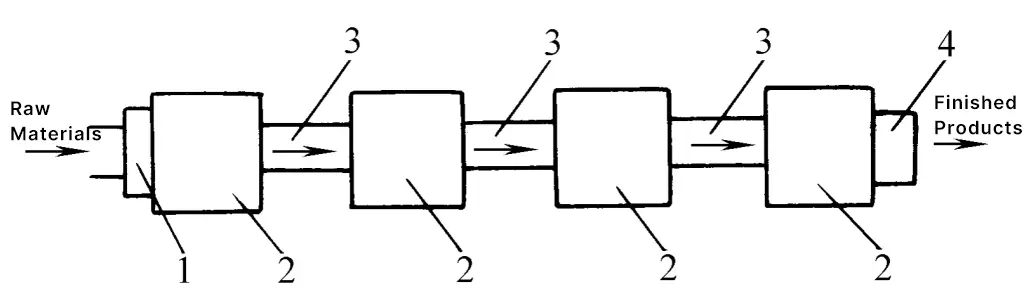

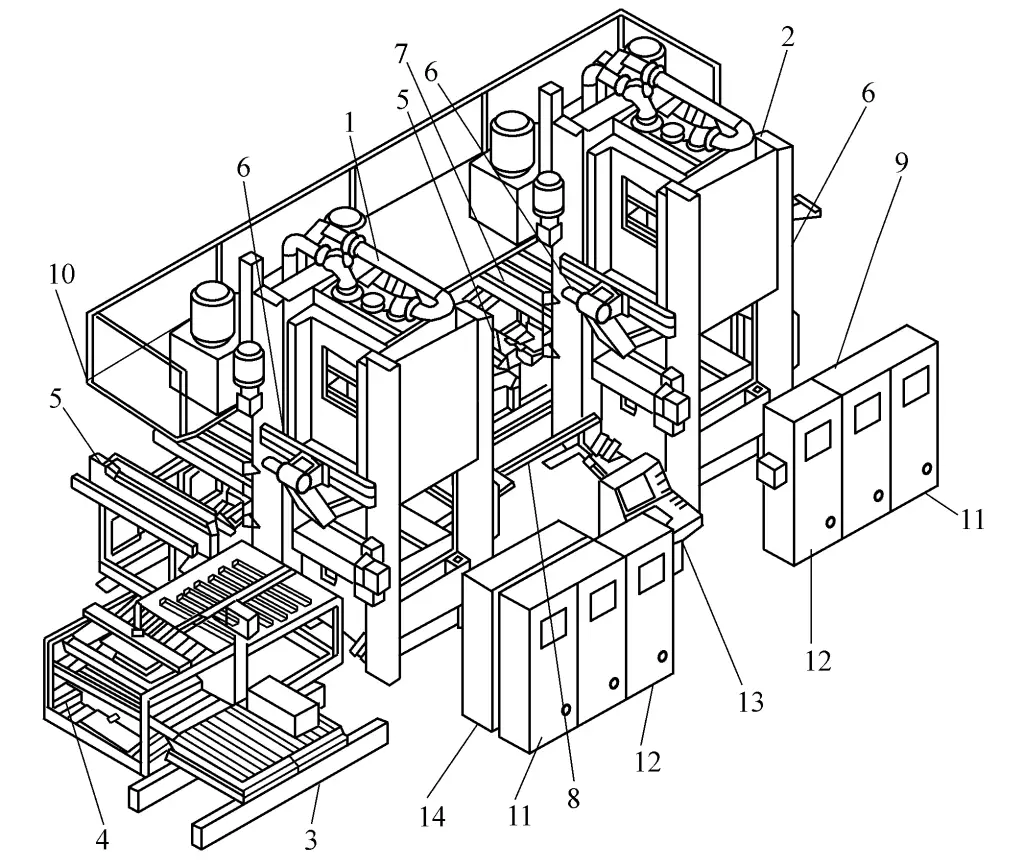

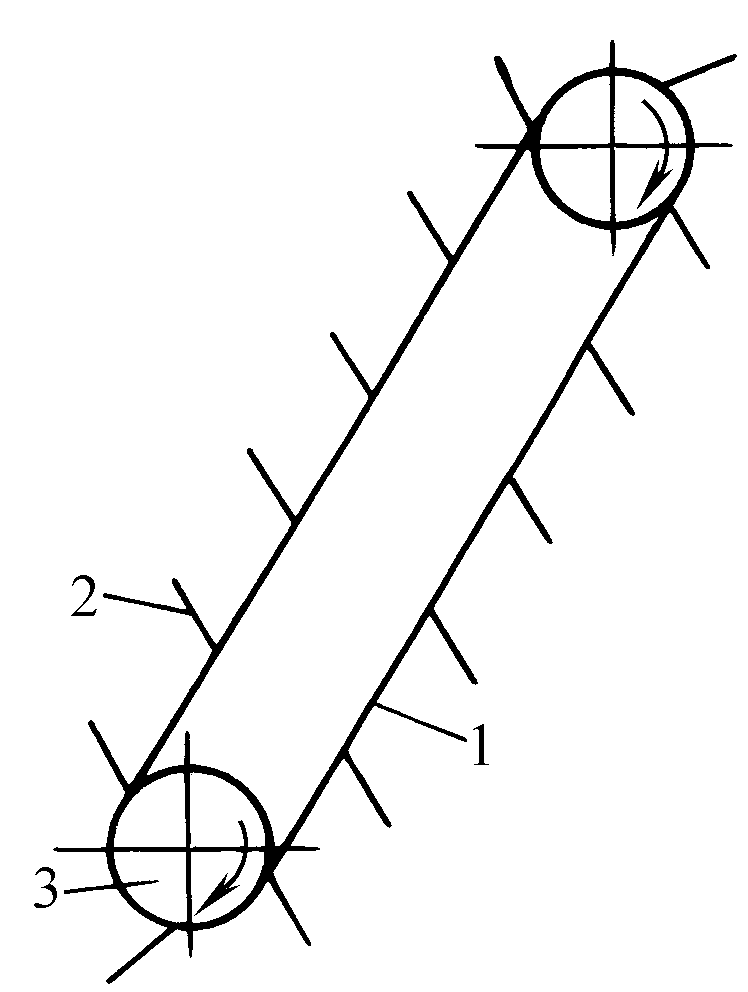

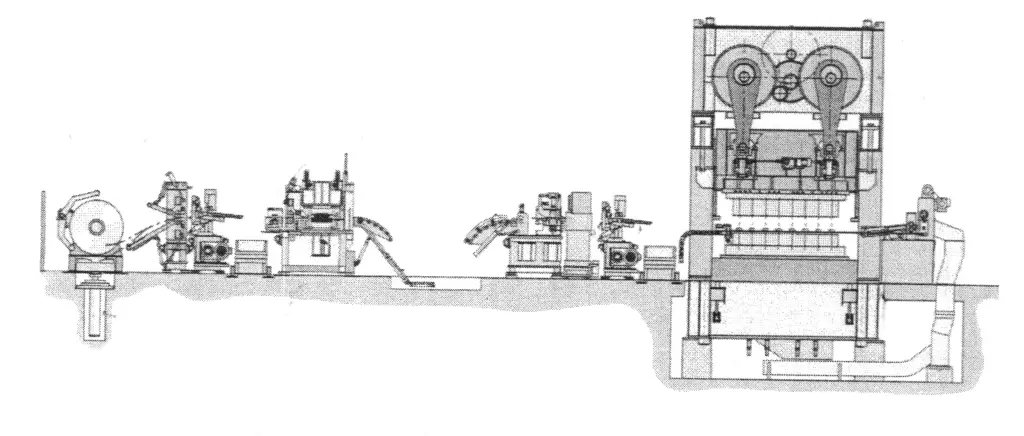

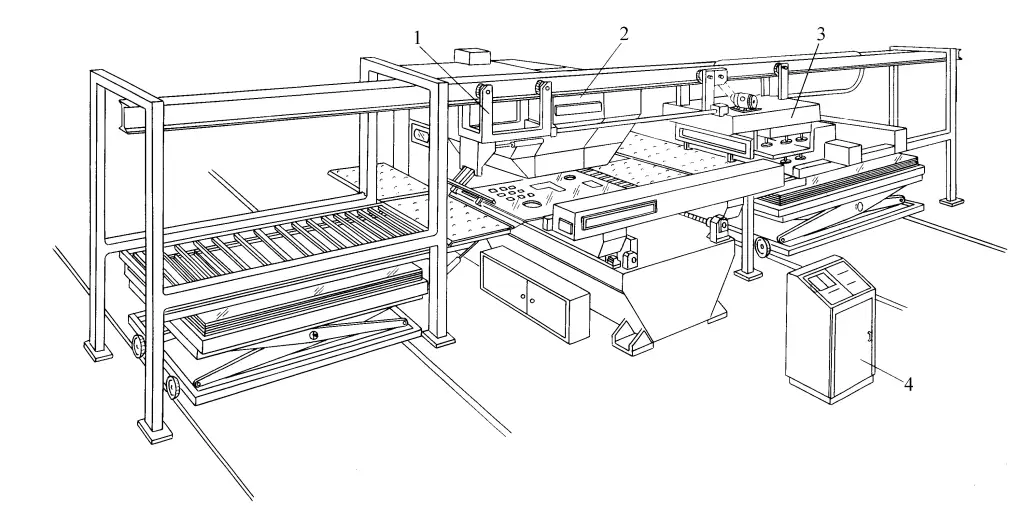

Les dispositifs d'automatisation couramment utilisés sont les suivants : dispositifs d'alimentation par dépilage, machines de nettoyage et d'huilage, alimentateurs de centrage, robots de chargement et de déchargement (ou manipulateurs), convoyeurs à bande, chariots navettes, dispositifs de changement rapide des moules, équipements de fin de ligne, etc. Ce type de ligne de production d'emboutissage adopte souvent un plan d'atelier en série (voir figure 1), avec des presses et des convoyeurs interprocessus disposés en ligne droite.

1-Dispositif d'alimentation automatique

2-Press

3-Dispositif de transport

Mécanisme à 4 sorties

Les presses à grande vitesse utilisent souvent des matériaux laminés comme ébauches. Les dispositifs d'automatisation courants sont les suivants : dérouleurs, machines à niveler, machines de nettoyage et d'huilage, alimentateurs pneumatiques, équipements d'extrémité, etc. Les paramètres techniques pertinents doivent être déterminés en fonction du matériau du flan, de la forme, de la taille des pièces et d'autres exigences techniques.

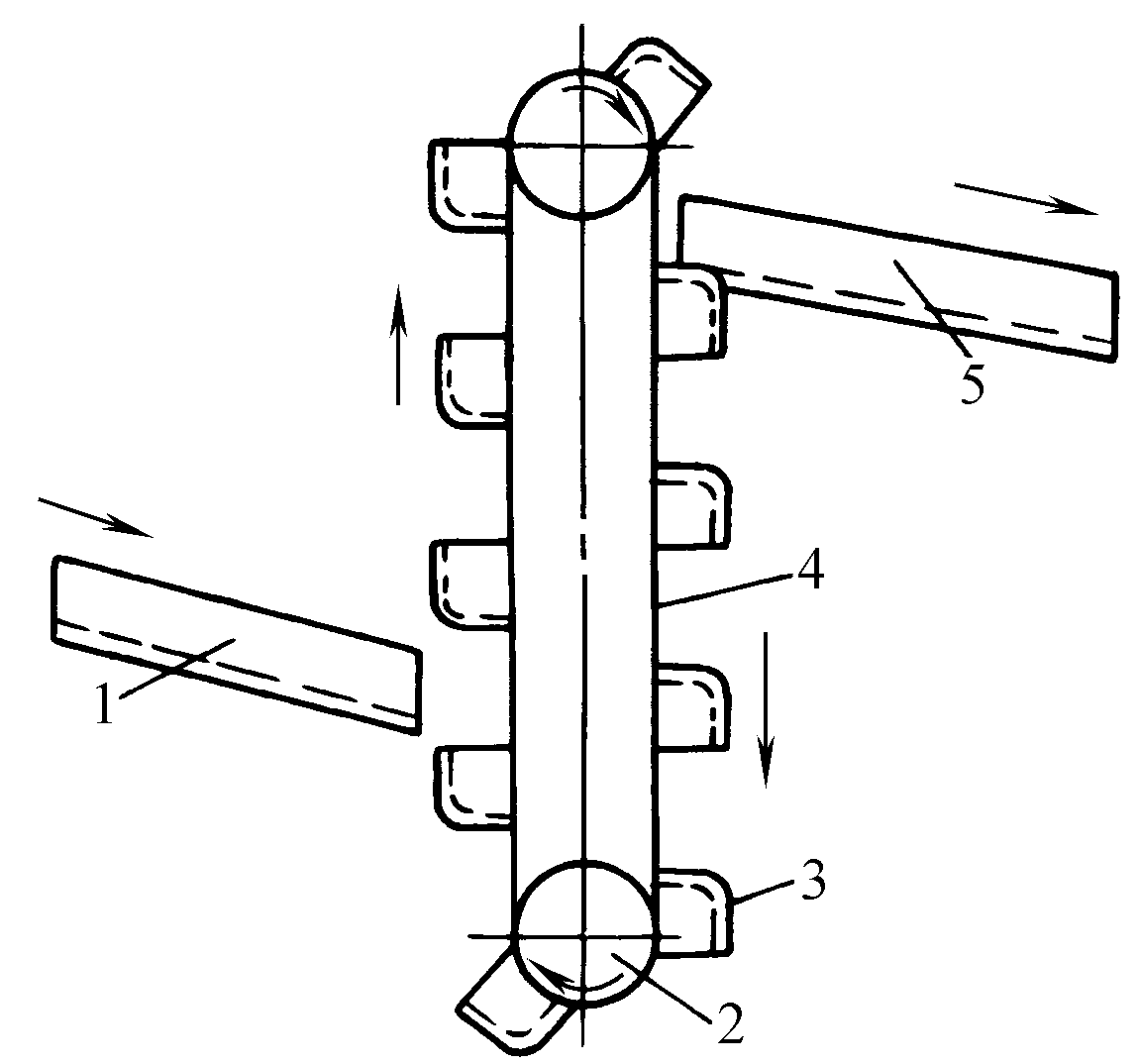

Selon les caractéristiques de la connexion entre les processus, les lignes de production automatisées d'estampage peuvent être divisées en lignes de connexion rigides et en lignes de connexion flexibles. Sur une ligne de connexion rigide (voir figure 2a), les dispositifs de transport entre les équipements sont connectés de manière rigide, il n'y a pas de réserves de produits semi-finis entre les processus et une synchronisation stricte de chaque équipement est nécessaire. L'inconvénient est qu'en cas de défaillance d'une pièce, toute la chaîne de production doit être arrêtée.

a) Ligne de raccordement rigide

b) Ligne de raccordement flexible

1-Dispositif d'alimentation automatique

2-Press

3-Dispositif de transport

Mécanisme à 4 sorties

5. Dispositif de stockage

6-Elevateur

7-Hopper

Sur la ligne de contact flexible (voir figure 2b), les dispositifs de stockage et les trémies sont placés entre les équipements pour stocker une partie des produits semi-finis, de sorte qu'une coordination absolue entre les équipements n'est pas nécessaire. Lorsqu'un dispositif individuel tombe en panne, il est autorisé à s'arrêter pendant une courte période sans qu'il soit nécessaire d'arrêter l'ensemble de la ligne. L'inconvénient est que le rythme de production de la ligne de production doit être déterminé par l'équipement ayant le taux de production le plus bas, ce qui entraîne une utilisation plus faible de l'équipement.

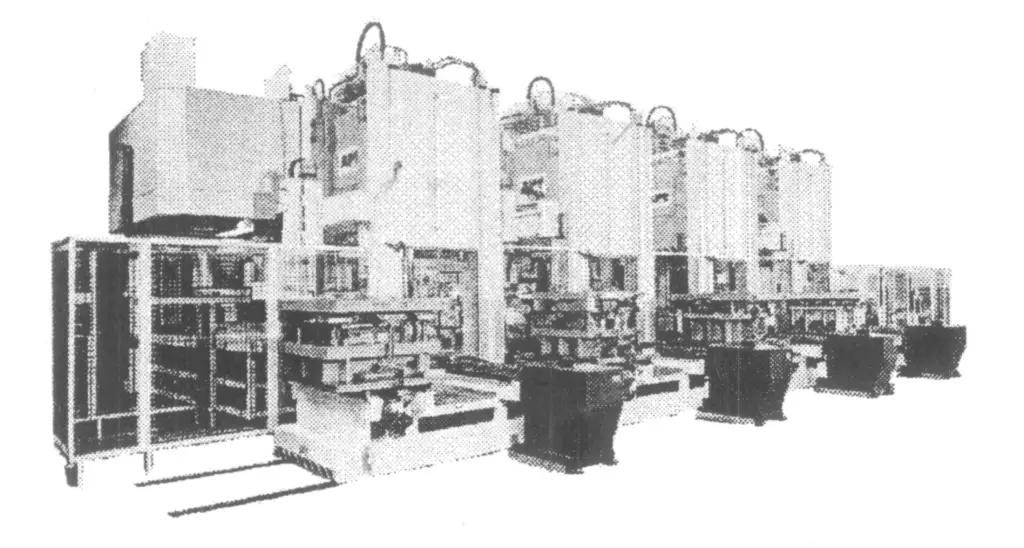

I. Ligne de production automatisée d'estampage à grande échelle

La ligne de production automatisée à grande échelle est principalement utilisée pour l'estampage de grandes pièces telles que les panneaux de carrosserie automobile. Elle se compose généralement de plusieurs grandes presses disposées en série, dont l'efficacité de production est plus que doublée par rapport aux lignes manuelles. Les types courants de dispositifs d'automatisation comprennent les manipulateurs d'estampage, les robots, les systèmes de transport à griffes, les systèmes de transport à barre transversale pivotante et les systèmes de transport à barre transversale rapide.

La première ligne de production automatisée d'emboutissage à grande échelle de niveau international a été mise en service en septembre 1995 à Chongqing Changan Automobile Company. Elle a été conçue et fabriquée en coopération avec Jinan Second Machine Tool Factory et American SI Robotics Company, sur la base de la transformation d'une ligne de production de presses à fonctionnement manuel existante.

Le système d'automatisation se compose d'un ensemble de dispositifs d'alimentation par dépilage, de 5 ensembles de manipulateurs de chargement, de 5 ensembles de manipulateurs de déchargement, de 4 ensembles de dispositifs de transfert par navette, de 10 stations d'exploitation et de 5 ensembles d'armoires électriques de contrôle.

En 1997, le département d'ingénierie robotique de l'Institut d'automatisation de Shenyang, Académie chinoise des sciences, a mis au point une ligne de production automatisée pour l'emboutissage des panneaux de carrosserie de la berline Jetta pour FAW-Volkswagen, composée de 6 presses, 6 ensembles de manipulateurs de chargement, 6 ensembles de manipulateurs de déchargement, 1 dispositif de transfert par retournement, 4 dispositifs de transfert par navette et 1 dispositif de stratification magnétique.

1. Manipulateurs et robots d'emboutissage

Les manipulateurs et les robots d'emboutissage peuvent simuler des actions manuelles pour effectuer un chargement et un déchargement automatiques, ce qui leur confère une bonne flexibilité et une grande efficacité de production. Ils peuvent répondre aux besoins d'une production flexible de variétés multiples et de lots de taille moyenne à grande. Ils peuvent former une unité d'estampage automatisée avec une seule presse ou une ligne de production d'estampage automatisée avec plusieurs presses, ce qui en fait des dispositifs de transport d'estampage automatisé largement utilisés.

Les robots et manipulateurs d'emboutissage utilisent généralement des ventouses pour saisir les pièces, ce qui permet un remplacement et un démontage rapides de l'ensemble, s'adapte aux besoins de production de pièces embouties de formes et de tailles différentes et évite efficacement les rayures et les abrasions à la surface des pièces. Pendant le déplacement, les ventouses ne doivent pas interférer avec la presse, les moules, etc.

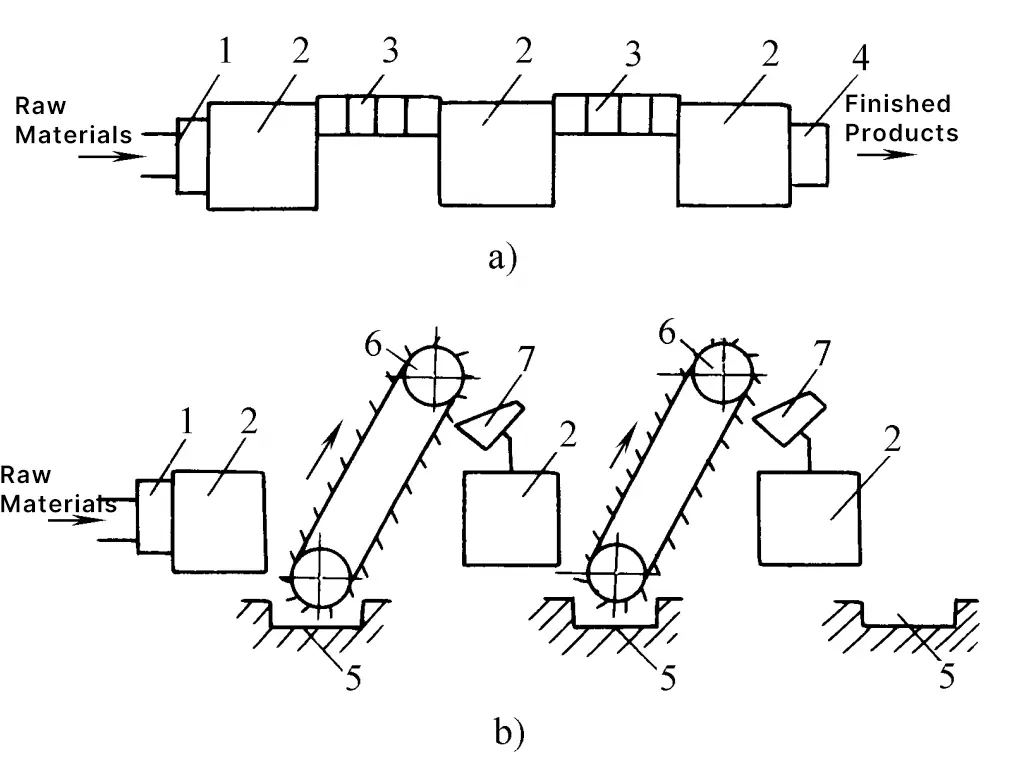

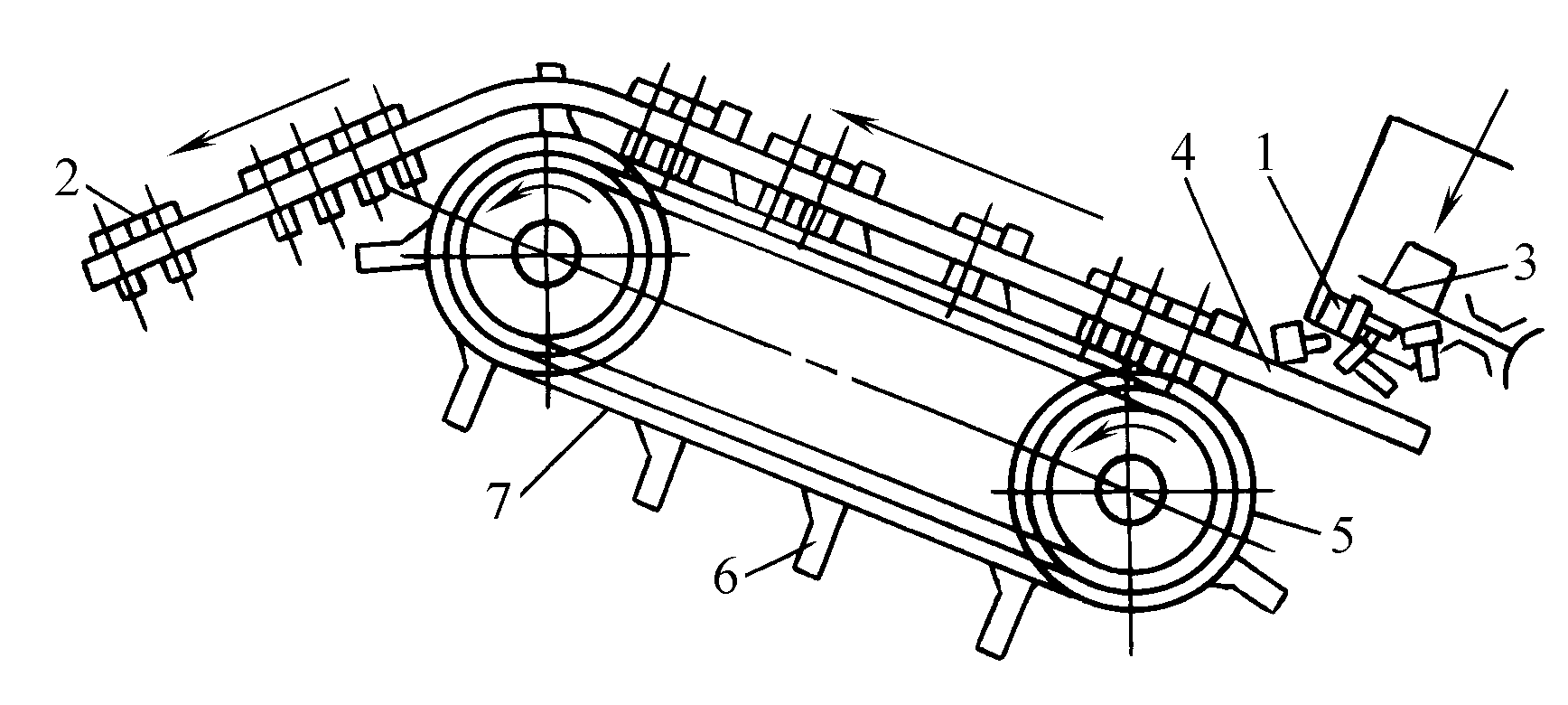

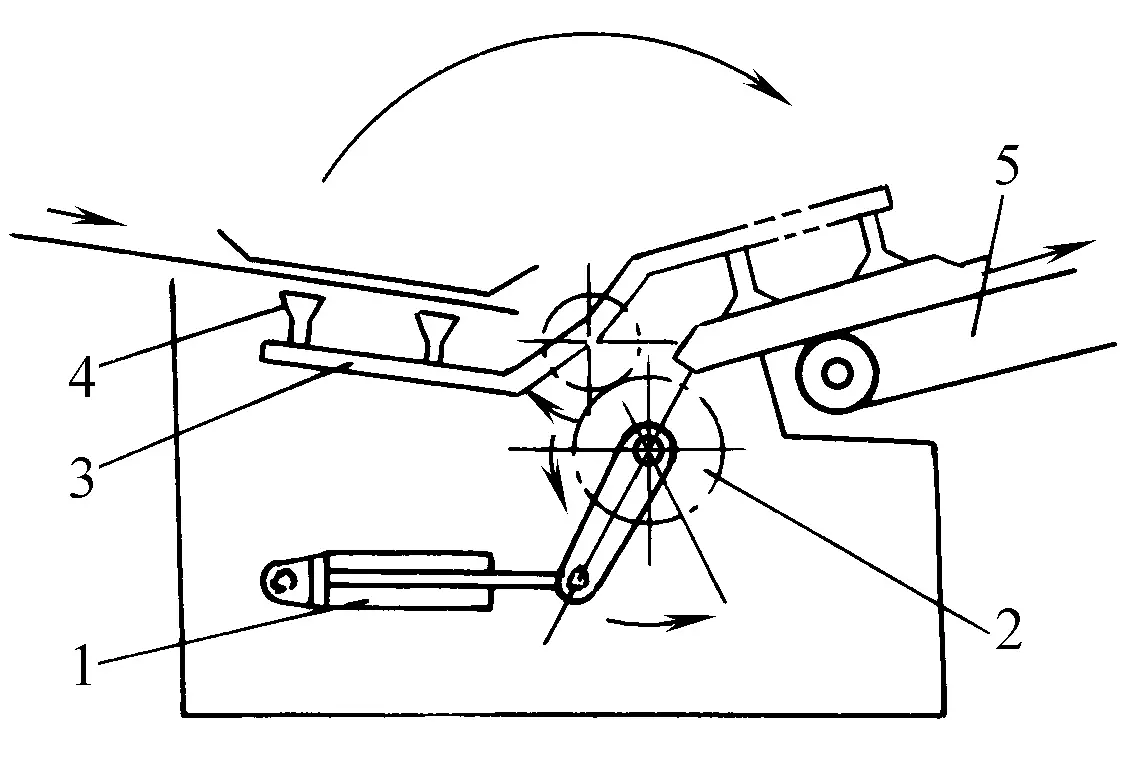

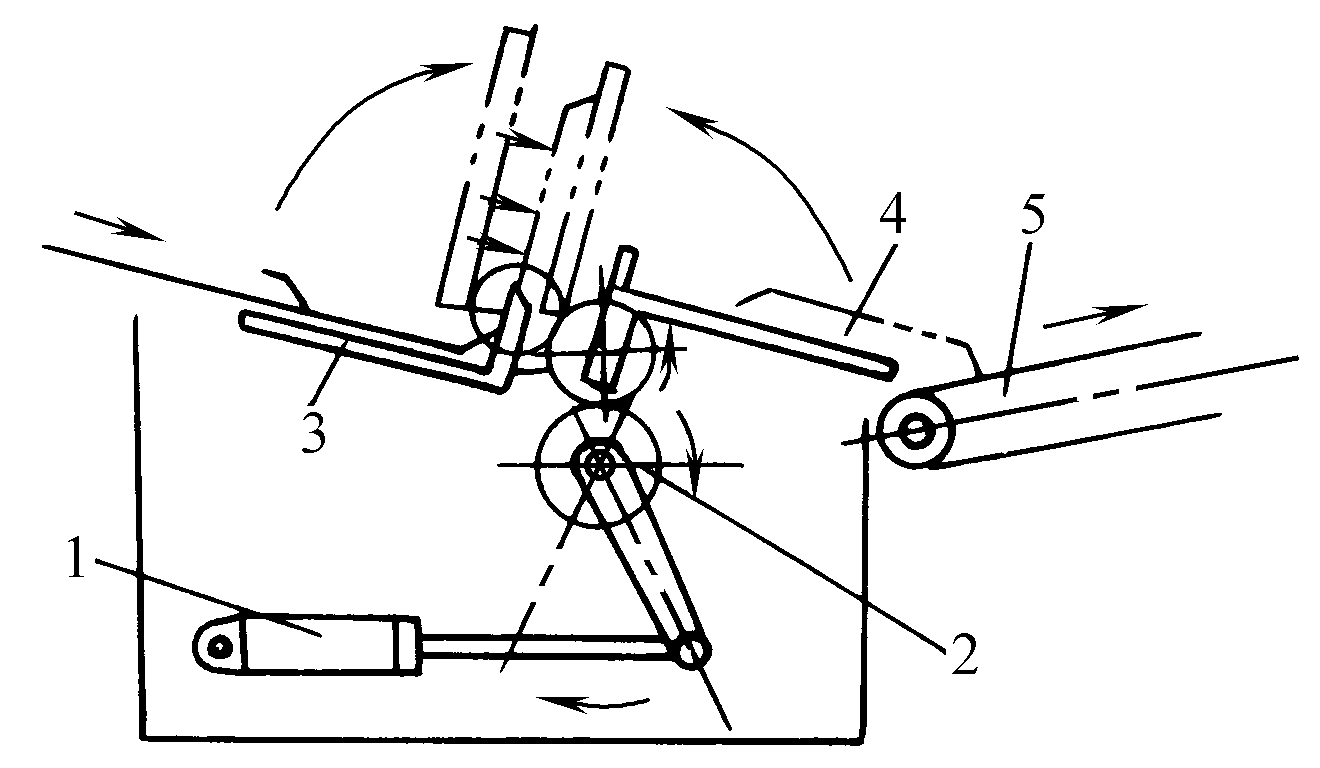

Le manipulateur d'emboutissage est monté à l'avant ou à l'arrière de la colonne de la presse ou de la poutre supérieure, comme le montre la figure 3. Selon leur fonction, ils peuvent être divisés en manipulateurs de chargement et de déchargement, qui ont tous deux des structures mécaniques et des principes de fonctionnement similaires, effectuant respectivement les actions de transfert de la tôle de la station de prise à l'intérieur du moule, et de retrait de la pièce formée du moule et de transfert vers la station de prise de la presse suivante.

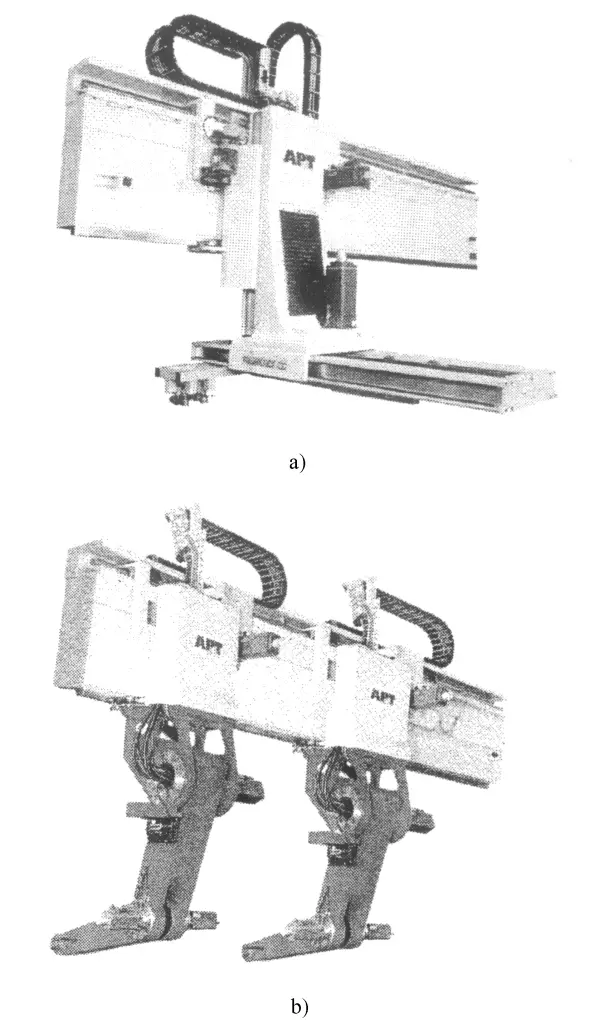

En fonction de la méthode d'entraînement des ventouses, les manipulateurs d'estampage sont divisés en plusieurs types : linéaires, à bras pivotant et composites. Ils peuvent être conçus et fabriqués en fonction des conditions spécifiques du site et des exigences techniques. La figure 4 montre deux types de manipulateurs de chargement et de déchargement mis au point par la société suédoise AP&T, le type CD étant linéaire et le type FA étant à bras pivotant, capables de manipuler un poids maximal de 100 kg.

a) Type de CD

b) Type FA (double manipulateur)

Les robots d'emboutissage se caractérisent par leur grande flexibilité : ils ne sont pas reliés mécaniquement à la presse, ce qui facilite la standardisation de la production ainsi que l'installation et le réglage. L'inconvénient est une efficacité de production légèrement inférieure et une inadaptation aux longues distances de transport. Les robots d'emboutissage utilisent généralement des servomoteurs à courant alternatif pour l'entraînement, avec un réglage souple de la vitesse, de la course et d'autres paramètres, et peuvent réaliser des liaisons multi-axes pour exécuter diverses trajectoires spatiales complexes.

Avant de travailler, le robot d'emboutissage doit être programmé pour que ses actions et ses tâches soient coordonnées avec la presse, afin d'obtenir un contrôle continu de la trajectoire. Les principales méthodes de programmation comprennent la programmation hors ligne, l'apprentissage en ligne et une combinaison de planification hors ligne et d'apprentissage en ligne.

Parmi les entreprises de renom qui produisent des robots à l'échelle internationale, citons ABB, KUKA, etc. Les robots KUKA sont compatibles avec divers bus de commande industriels standard, notamment : Interbus, Profibus, Devicenet, Canbus, Control-net, EtherNet, Remote I/O, etc. En installant le logiciel Soft PLC, le robot peut contrôler directement l'ensemble de la ligne de production et même l'ensemble de l'atelier. Le robot est équipé d'un dispositif d'apprentissage portable, qui permet une programmation flexible et rapide des actions.

2. Système de transport rapide à barres transversales

En 2004, la société allemande Müller Wanjia Dun Corporation a mis au point un système de transport automatisé rapide à barre transversale (SpeedBAR) destiné aux lignes de production de presses tandem. Il s'agit d'un mécanisme de transport automatisé qui se situe entre les bras robotisés conventionnels et les systèmes de transport à barres transversales des presses multipostes, et qui se caractérise par sa flexibilité, sa simplicité, sa rapidité et son efficacité. Il permet d'assurer une grande flexibilité des produits et une grande efficacité de la production, tout en réduisant les investissements en équipement et les coûts de production.

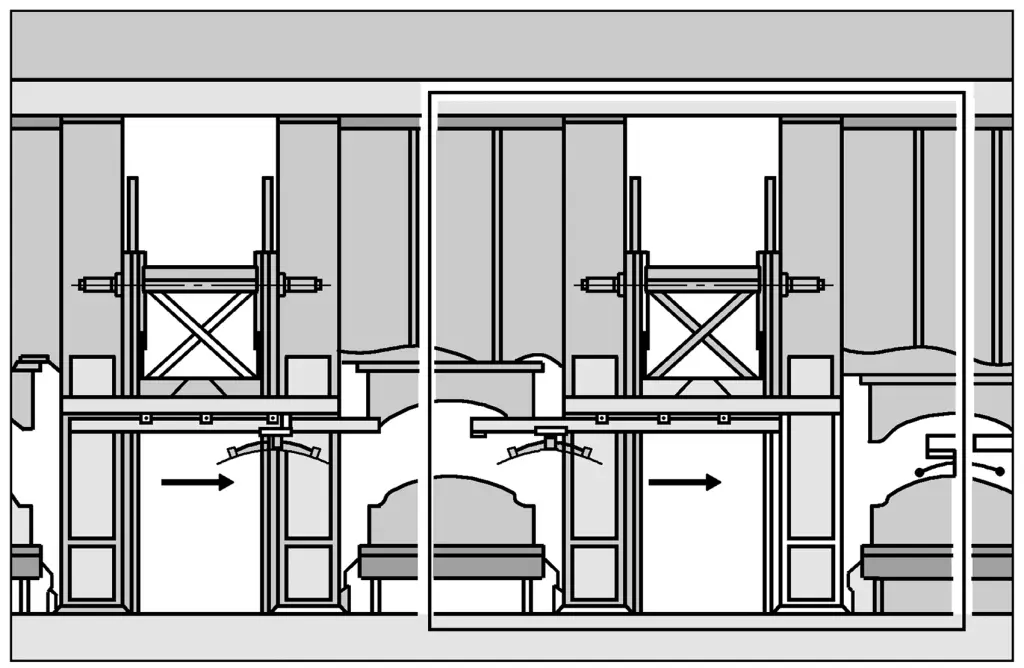

Comme le montrent les figures 5 et 6, le système de transport rapide par barres transversales se compose de plusieurs unités de transmission modulaires fixées entre les colonnes de la presse, entraînées par des servomoteurs et équipées de deux rails de guidage télescopiques le long de la direction du mouvement. En installant des collecteurs à ventouses sur les rails de guidage télescopiques, les pièces peuvent être prélevées sur une presse et livrées directement à la presse suivante, sans qu'il soit nécessaire de prévoir des stations de transmission intermédiaires.

a) Position de départ

b) Ramasser

c) Transport

d) Placement

Les principales caractéristiques techniques sont les suivantes :

(1) Un seul ensemble de convoyeurs linéaires monolithiques relie les deux presses, sans stations de transition intermédiaires, ce qui réduit le nombre de dispositifs d'automatisation.

(2) La structure mécanique du convoyeur est très rigide, le processus de mouvement est souple et fiable, ce qui permet d'augmenter considérablement la vitesse de transport et d'améliorer le rythme de production.

(3) Pas besoin de chariots navettes, ce qui réduit l'entraxe entre les presses et l'encombrement de la ligne de production d'emboutissage.

(4) L'effecteur est monté sur une barre transversale guidée par des rails des deux côtés en fonction de la forme de la pièce, et sa surface effective peut couvrir la totalité de la table de travail des presses avant et arrière.

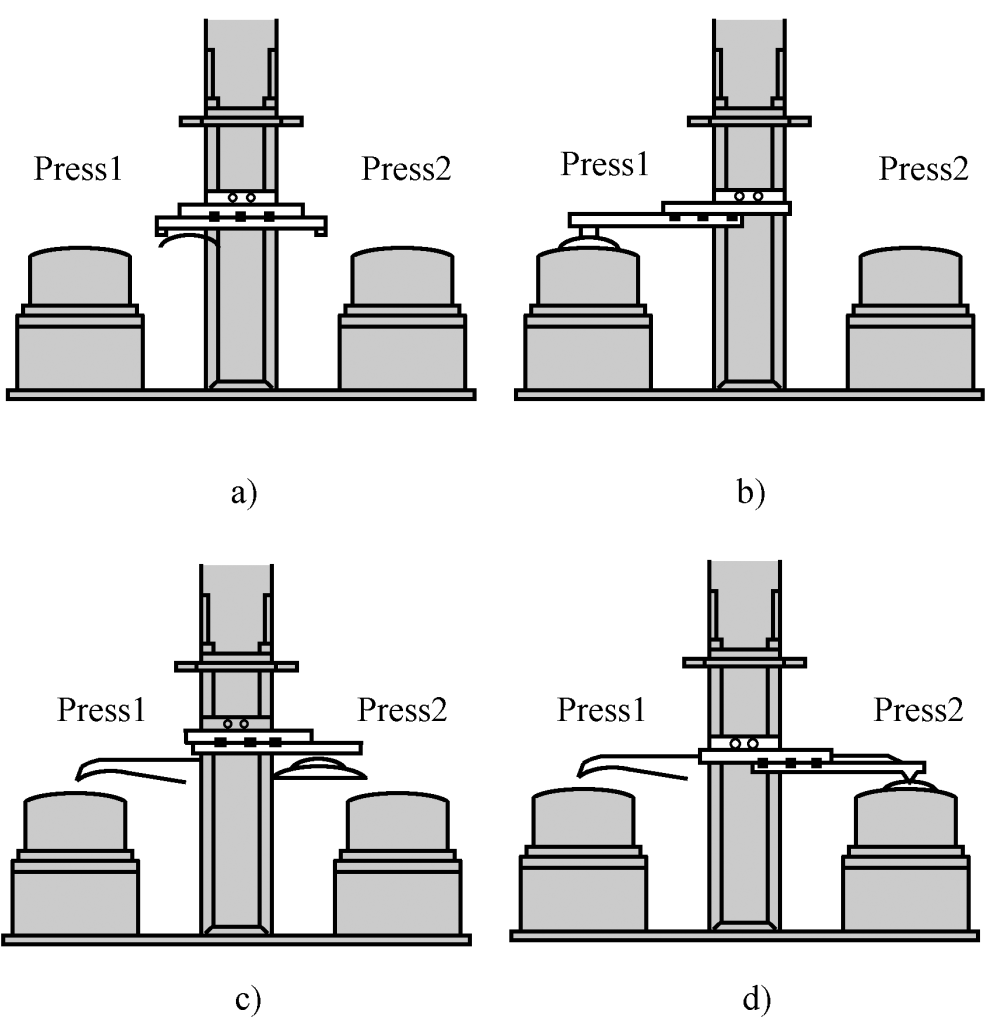

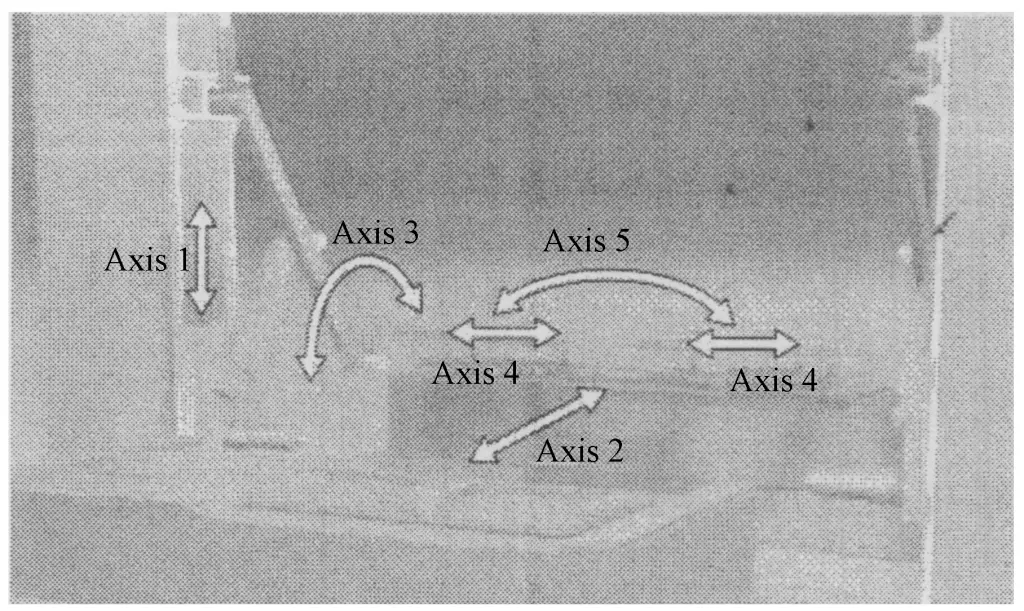

(5) Le dispositif de réglage multi-degrés de liberté intégré à la barre transversale permet des réglages jusqu'à 5 degrés de liberté, ce qui permet un repositionnement arbitraire de la pièce entre deux stations (voir figure 7). Les fonctions de chaque axe CNC sont les suivantes :

- Axe 1 (Axia1) : Levage et abaissement de la pièce ;

- Axe 2 (Axia2) : Avance et retour de la pièce ;

- Axe 3 (Axia3) : Rotation de la pièce ;

- 4 axes (Axia4) : Mouvement latéral de la pièce ;

- 5 axes (Axia5) : Inclinaison de la pièce.

Outre le SpeedBAR, le système de transport automatique de Miller Wanjia Dun comprend également le Swingarm, le Swivelarm, etc.

3. Dispositif d'alimentation par dépilage

Le dispositif d'alimentation par dépilage a pour fonction de séparer correctement les feuilles de la pile en fonction du rythme de production donné et de les transporter séquentiellement jusqu'à la station d'alimentation de la première presse.

L'appareil se compose généralement d'une palette, d'un dispositif de levage, d'un dispositif de séparation magnétique et de détection de matériaux doubles, d'un dispositif de levage par aspiration, d'un dispositif de transport par bande magnétique, d'un dispositif de nettoyage et d'huilage, d'un dispositif de transport de feuilles, d'un dispositif de positionnement par centrage, etc.

4. Dispositif de transport à navette

Lors du réaménagement technique d'une ligne de production d'emboutissage active, il n'est généralement pas possible de déplacer la position d'installation de la presse. Pour répondre aux exigences du transport de pièces sur de longues distances entre deux presses et pour améliorer l'efficacité de la ligne de production, un dispositif de transport par navette doit être mis en place en fonction des conditions du site. Pour les lignes de production commençant par une presse à double action, un mécanisme de retournement des pièces doit également être installé entre la première et la deuxième presse.

5. Système de contrôle électrique

La ligne de production automatisée d'estampage est un système complexe composé de multiples liens et de multiples dispositifs. Les systèmes de contrôle permettant de régler, d'ajuster, d'interverrouiller et de protéger les différents dispositifs de la ligne de production sont très complexes. Si un maillon, tel que la presse, le moule, les matériaux, le robot lui-même, le dispositif de transmission ou le système pneumatique, présente un problème ou ne répond pas aux exigences de la production automatisée, cela affectera directement le bon fonctionnement de l'ensemble de la chaîne de production. Le système de surveillance peut détecter les facteurs anormaux au cours de la production. processus d'estampage et de faire des jugements et des manipulations raisonnables.

La machine principale de la ligne de production et l'équipement environnant sont interconnectés par le biais d'interfaces de contrôle pour transmettre des informations de contrôle, de mouvement et de défaut, ce qui permet de relier et d'interverrouiller le transport des pièces à usiner et le mouvement du coulisseau de la presse.

Les systèmes de contrôle traditionnels utilisent des méthodes de contrôle centralisées. Avec le développement de technologies telles que les bus de terrain, les E/S distribuées et la communication numérique en réseau, la méthode de contrôle des E/S distribuées basée sur les bus de terrain a été largement adoptée.

Les méthodes de contrôle distribué présentent des avantages tels que des temps de réponse rapides et de grandes capacités de transmission de données. Les signaux des composants sont traités à proximité, et les actionneurs et les capteurs sont directement connectés au système d'automatisation, les signaux étant transmis au processeur par l'intermédiaire d'un bus de données. Les signaux sont transmis au processeur via un bus de données, ce qui réduit les liaisons intermédiaires et améliore les temps de réponse.

Le diagnostic à distance des pannes et la maintenance du système à l'aide d'un système de diagnostic à distance des pannes basé sur l'Internet peuvent réduire efficacement le temps de traitement des pannes et les coûts de maintenance, et leur application est de plus en plus répandue. Grâce à la technologie des réseaux, il est possible de transférer des informations entre différents appareils et de les connecter au réseau de gestion de la production de l'usine.

II. Unité d'emboutissage automatisée de la presse à grande vitesse

Dans le domaine de la production de petits composants électroniques tels que les cadres de connexion et les connecteurs, les presses à grande vitesse constituent le principal équipement de traitement. Dans des conditions de pression nominale de 100 kN et de course de pression nominale de 8 mm, la fréquence de course du coulisseau a atteint jusqu'à 4000 fois/min. Les ébauches sont généralement sous forme de bobines, et le dispositif d'estampage automatisé se compose d'un dérouleur, d'une planeuse, d'un alimentateur et d'un collecteur à came, ainsi que d'un système de contrôle de détection, formant un ensemble unifié avec la machine principale.

Pour plus d'informations sur la machine principale de la presse à grande vitesse, veuillez vous référer au volume III de ce manuel. La fréquence de la course du coulisseau de la presse à grande vitesse étant beaucoup plus élevée que celle des presses ordinaires, les performances et la fiabilité des équipements périphériques sont d'une grande importance pour garantir des processus de production sûrs, fiables et stables.

Le rythme d'alimentation du mécanisme d'alimentation automatique doit être strictement synchronisé avec la presse. Lorsque le curseur se déplace vers le bas pour commencer l'estampage sur le moule inférieur, le mécanisme d'alimentation doit avoir terminé l'action d'alimentation. À la fin de l'estampage, le curseur entraîne le moule supérieur vers l'arrière, et l'alimentation ne peut commencer que lorsque le moule supérieur est complètement sorti du matériau.

Pour les moules équipés de tiges de guidage, le mécanisme d'alimentation doit également avoir une fonction de relâchement du serrage, de sorte que le matériau soit en état de flottement avant que le moule supérieur ne le poinçonne, les tiges de guidage assurant un positionnement précis. Avant que les tiges de guidage ne sortent du matériau, celui-ci doit revenir à l'état serré.

Les principaux types sont les suivants : dispositifs d'alimentation à rouleaux avec embrayages à roue libre irréguliers, avec un rythme d'alimentation maximal d'environ 800 fois/min et une précision d'alimentation de ±0,05 mm ; dispositifs d'alimentation à rouleaux avec mécanismes d'indexation à came à vis sans fin et à engrenage à rouleaux, avec un rythme d'alimentation maximal de 2000 fois/min et une précision d'alimentation de ±0,02 mm ; dispositifs d'alimentation à rouleaux pendulaires et à pinces ; dispositifs d'alimentation pneumatiques, etc.

III. Unité d'emboutissage automatique pour petites et moyennes presses

En équipant une petite et moyenne presse à usage général d'un dispositif d'alimentation automatique, il est possible de former une unité d'estampage automatisée à machine unique, permettant l'automatisation d'un ou de plusieurs processus et l'estampage en continu, ce qui améliore l'efficacité et la flexibilité du processus de production.

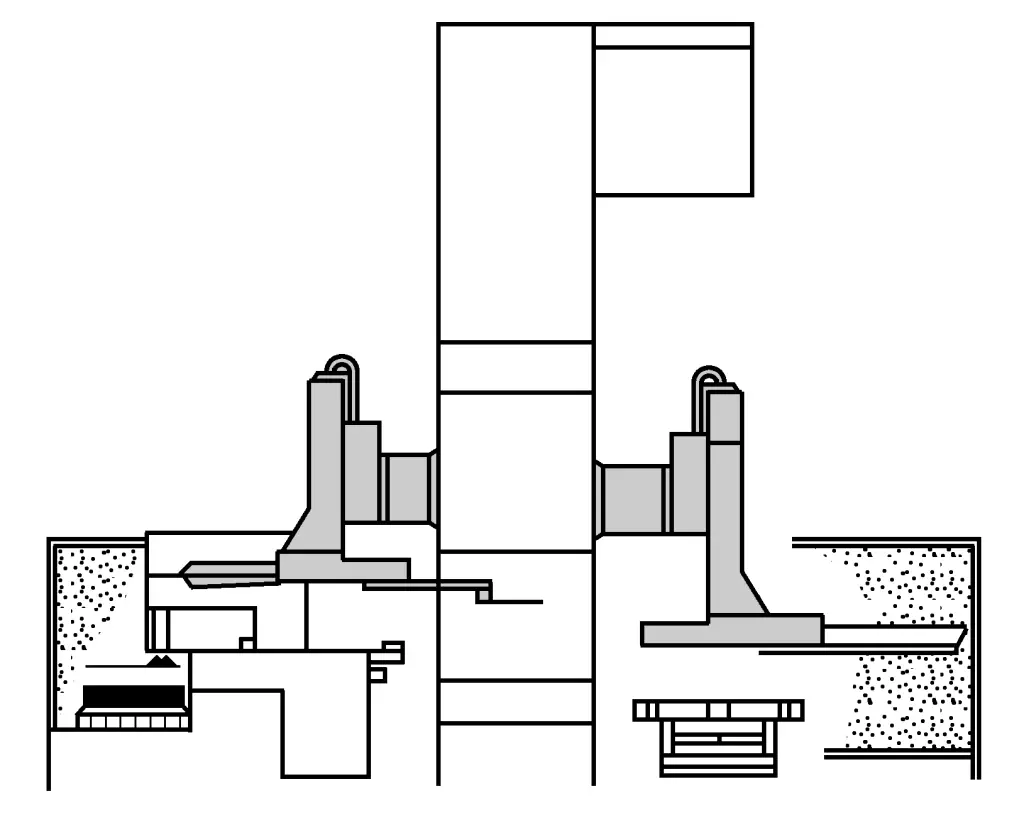

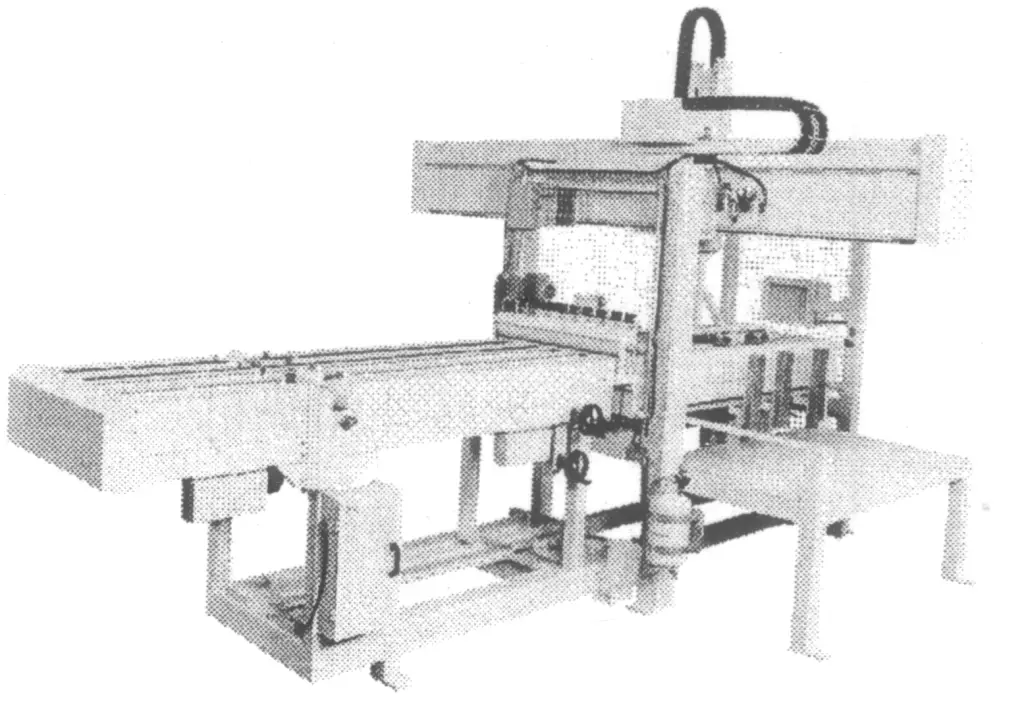

La figure 8 montre une unité d'emboutissage automatisée pour les presses de petite et moyenne taille développée par la société suédoise AP&T, utilisée pour produire des pièces de panneaux de fours électriques domestiques, avec une variété de produits et des volumes de production importants.

1, 2 - Presse hydraulique

Plate-forme à 3 étages

Machine de déchargement de 4 palettes

Rails de guidage pour le changement de moule 5, 7

6-Robot de chargement et de déchargement

Tableau de transfert des 8 transmissions

9-Bande transporteuse de sortie des pièces

10-Plate-forme de maintenance

11, 12, 14 - Armoire électrique

13-Console de commande centrale

La ligne de production se compose de deux presses hydrauliques de 4000 kN, de quatre bras robotisés de chargement et de déchargement, d'un chargeur de palettisation et d'un système de changement rapide de moule, capable de réaliser divers processus tels que le découpage, l'emboutissage et le formage, avec une cadence de production de 5 à 8 cycles/min. Les spécifications des pièces découpées vont d'un maximum de 1200 mm x 1000 mm à un minimum de 300 mm x 300 mm. Le processus d'action est le suivant.

Tout d'abord, la palette est envoyée sur la plate-forme d'empilage, le bras de dépilage équipé d'une ventouse se déplace vers le bas, saisit la tôle supérieure et un dispositif de détection de matériau double vérifie automatiquement si la tôle est unique. Après confirmation, la tôle est envoyée sur la plate-forme de transfert pour y être nettoyée, lubrifiée et positionnée, puis chargée sur la première palette d'empilage. presse hydraulique par le robot de chargement à l'aide d'une ventouse.

Une fois l'estampage terminé, le robot de déchargement installé de l'autre côté de la presse retire les pièces formées du moule, les place sur la table de transfert, et la deuxième presse hydraulique et ses robots de chargement et de déchargement terminent la deuxième étape de l'estampage. processus d'estampage. Les pièces estampées sont ensuite évacuées de la machine par un tapis roulant.

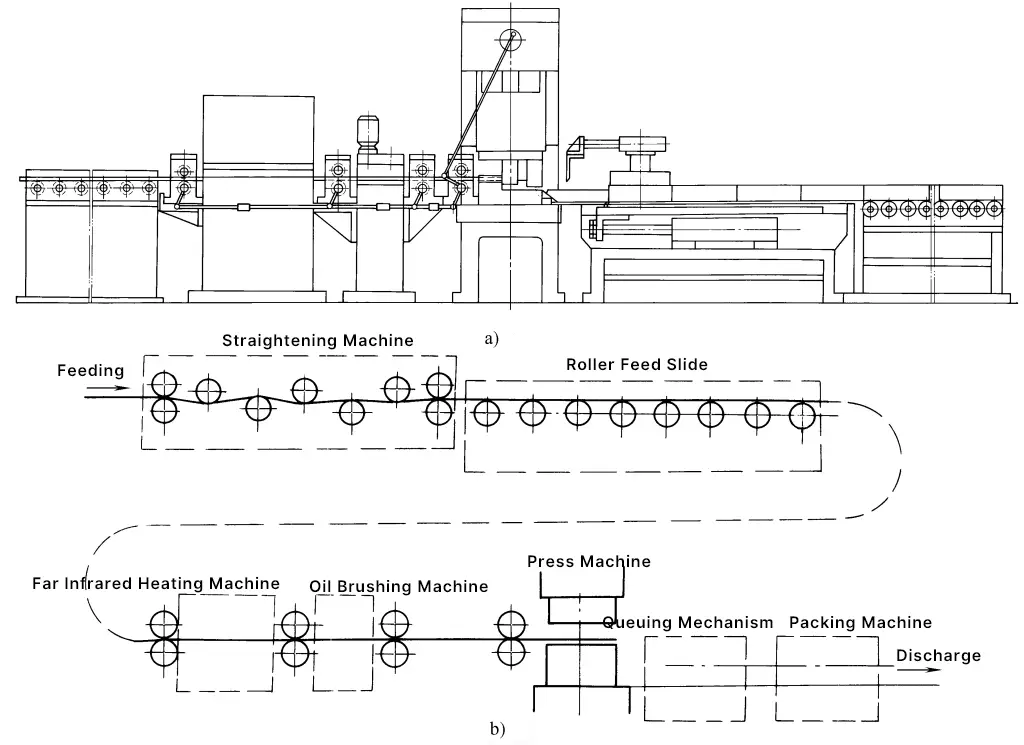

La figure 9 montre une ligne d'emboutissage automatique de rondelles de butée, adaptée à la production d'emboutissage de divers types de rondelles de butée, avec une capacité de production de 8,2 millions de pièces par an. Cette ligne de production peut réaliser automatiquement l'ensemble du processus d'emboutissage des rondelles de butée, y compris le nettoyage des matières premières, le brossage de l'huile, l'emboutissage (découpe, pliage, formage), la mise en file d'attente des pièces embouties, la mise en boîte automatique, etc.

a) Schéma linéaire automatique

b) Organigramme de la ligne automatique

La ligne complète se compose d'une machine à redresser, d'un chariot d'alimentation à rouleaux, d'une machine de chauffage à infrarouge lointain, d'une machine à brosser l'huile, d'une presse, d'un mécanisme de file d'attente, d'une machine de mise en boîte et d'un pupitre de commande, etc. Il convient à de nombreux types de mécanismes de transmission pour les petites et moyennes unités d'estampage automatique des presses, qui doivent être conçues et fabriquées en fonction d'exigences de connexion spécifiques. Le tableau 1 énumère plusieurs mécanismes de transmission couramment utilisés.

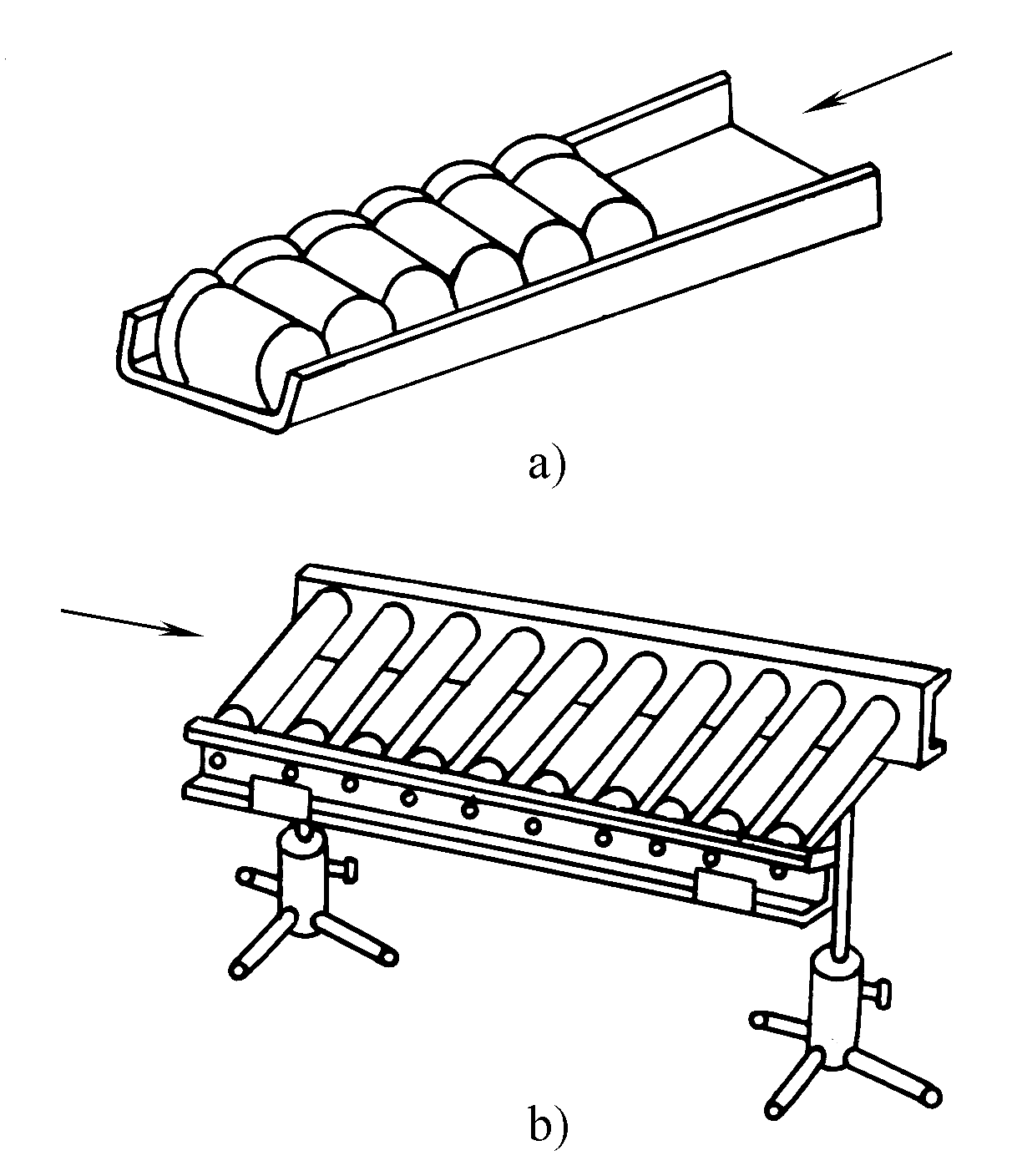

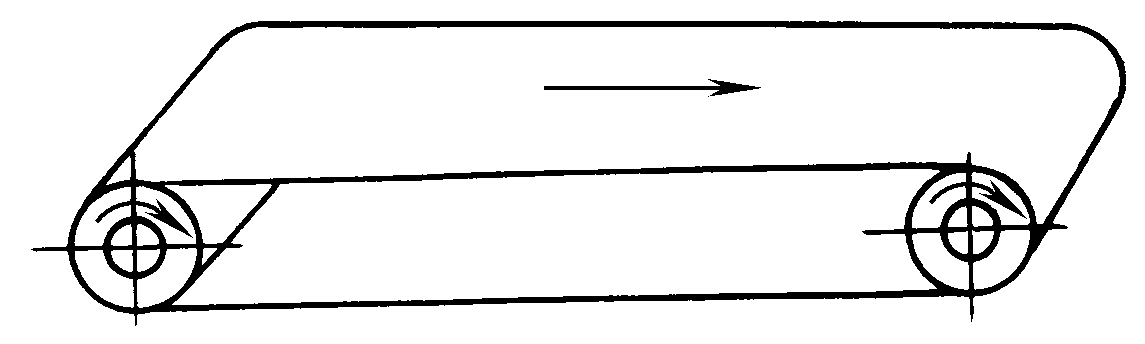

Tableau 1 Mécanismes de transport de la ligne automatique d'emboutissage

| Type | Caractéristiques structurelles | Fonctionnalités |

| Convoyeurs à gravité, à force d'inertie |  a) Le creux d'écoulement b) Chemin de roulement | Utilise la gravité des pièces elles-mêmes ou la force d'inertie agissant sur les pièces après le traitement pour assurer le transport des pièces. |

| Convoyeurs à bande et à chaîne |  | Transporter les pièces en continu par transmission mécanique. Pendant le traitement, les pièces doivent être retirées du convoyeur, ce qui nécessite des mécanismes de chargement et de déchargement supplémentaires. |

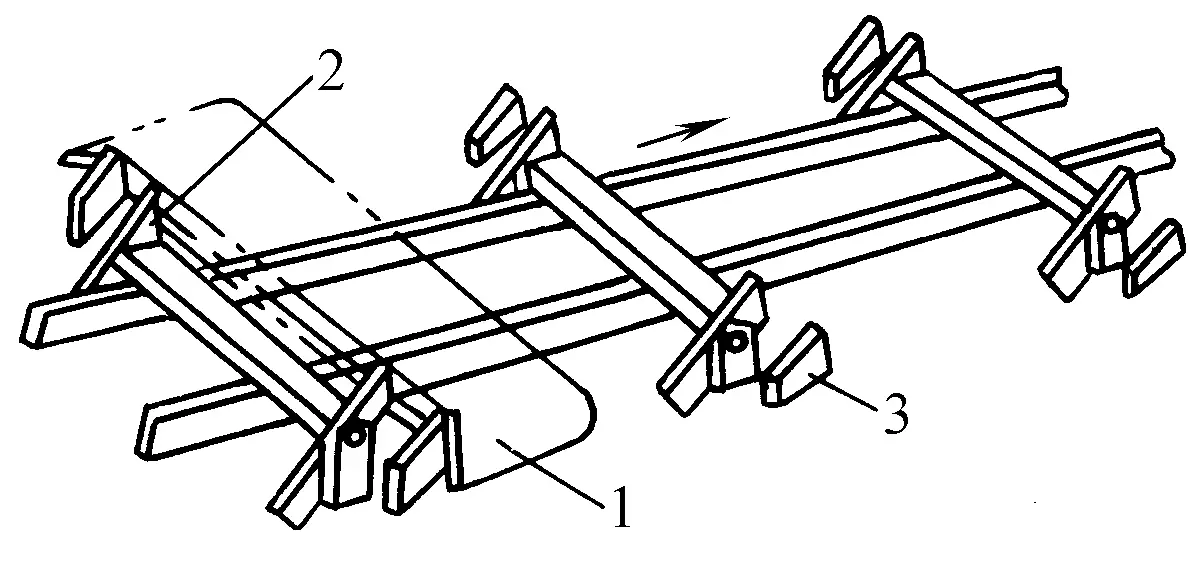

| Élévateur à raclettes |  1-Bande transporteuse 2-Scraper Roue à 3 guides | Utilise une glissière pour faire glisser directement les pièces sur la bande transporteuse afin qu'elles soient emportées par le racleur. Faible coût de fabrication, large gamme d'applications. |

| Élévateur à godets |  1-coulisse 2-Roue motrice 3-Bucket 4 courroies 5- Plaque de réception | Généralement utilisée pour le levage vertical, elle peut être inclinée à 65°~75° selon les besoins. La vitesse de travail de la bande est d'environ 0,2~0,4m/s. |

| Élévateur à chaîne |  1-Hopper 1-Hopper 2-Blank 3-Caméra spirale 4-Gorge de guidage 5-Sprocket 6-Sélecteur 7 chaînes | La came 3 s'agite pour que la queue de l'ébauche tombe dans la rainure de guidage inclinée, tandis que la tête repose sur l'épaulement de la rainure, étant déplacée par le sélecteur de la chaîne, couramment utilisé pour les pièces de type tige avec tête. |

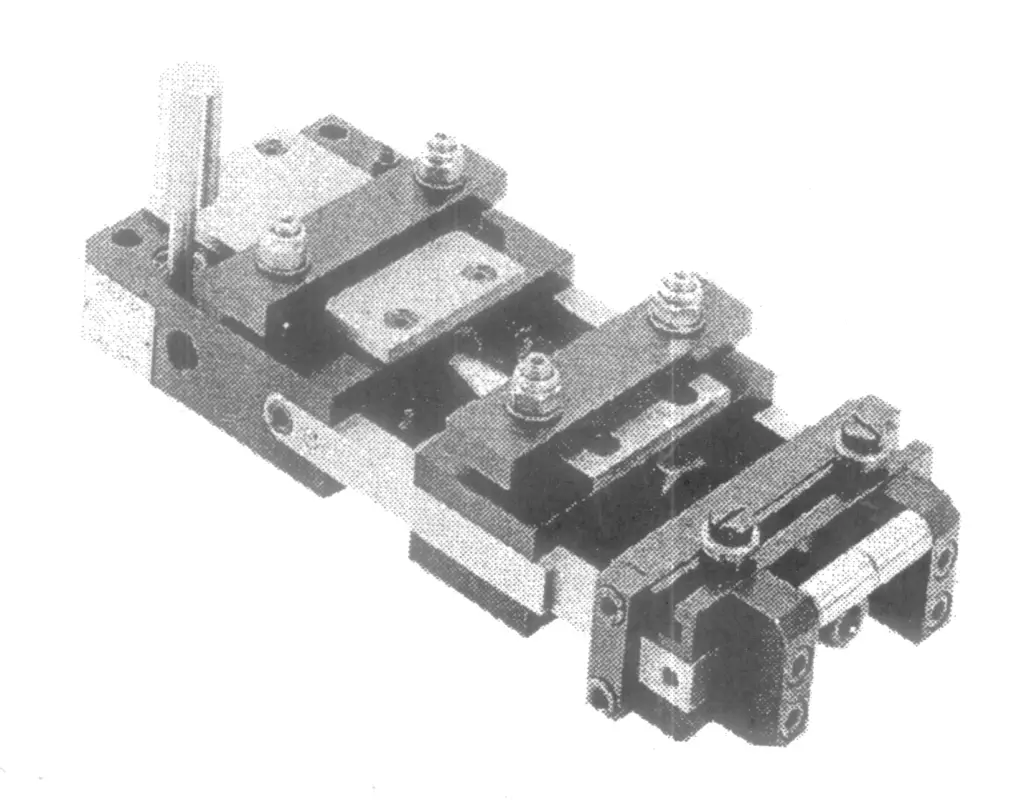

| Convoyeur à navette |  1-Pièce de travail 1-Pièce de travail 2-La griffe d'alimentation 3-La griffe fixe | La plaque de poussée équipée de griffes d'alimentation effectue un mouvement de va-et-vient linéaire pour pousser la pièce, et la pièce qui a été alimentée est bloquée par la griffe fixe 3 (butée arrière) et ne revient pas. |

| Ventouse à vide |  1 cylindre 2-Gear 3. Plaque de basculement 4- Ventouse d'aspiration 5-Bande transporteuse | Le retourneur permet de retourner la pièce à 180°, puis le convoyeur et l'alimentateur l'envoient à la presse suivante. |

| Basculeur d'assiette |  1 cylindre 2-Gear Plaque 3-Flip Coupe d'aspiration à 4 ventouses 5-Bande transporteuse | Le retourneur permet de tourner la pièce à 180°, puis de l'envoyer à la presse suivante via le convoyeur et le margeur. |

La figure 10 montre le dispositif de désempilage et d'alimentation en tôle de type BF fabriqué par AP&T en Suède, avec des spécifications de tôle de 180mm×300mm~.

2500mm×3500mm, le poids maximum d'une seule pièce est de 50kg.

La figure 11 montre le dispositif d'alimentation pneumatique produit par l'entreprise italienne Herrblitz Modular System. Ce dispositif utilise de l'air comprimé pour l'alimentation par étapes et peut être intégré à des dérouleurs, des planeuses et d'autres équipements pour former un système automatisé d'alimentation en matériau de bobine pour l'emboutissage, qui se caractérise par une grande polyvalence et une forte applicabilité.

En fonction du type d'alimentation, les distributeurs pneumatiques sont divisés en deux catégories : les distributeurs à poussée et les distributeurs à traction. La différence réside dans le fait que dans les margeurs à poussée, la bande est comprimée pendant l'alimentation, ce qui convient aux matériaux présentant une bonne rigidité de bande, tandis que dans les margeurs à traction, la bande est soumise à une traction pendant l'alimentation, ce qui convient aux matériaux présentant une faible rigidité et aux non-métaux. Le cycle de travail des chargeurs pneumatiques n'est généralement pas élevé et ne convient qu'aux systèmes d'emboutissage automatisés à moyenne et faible vitesse.

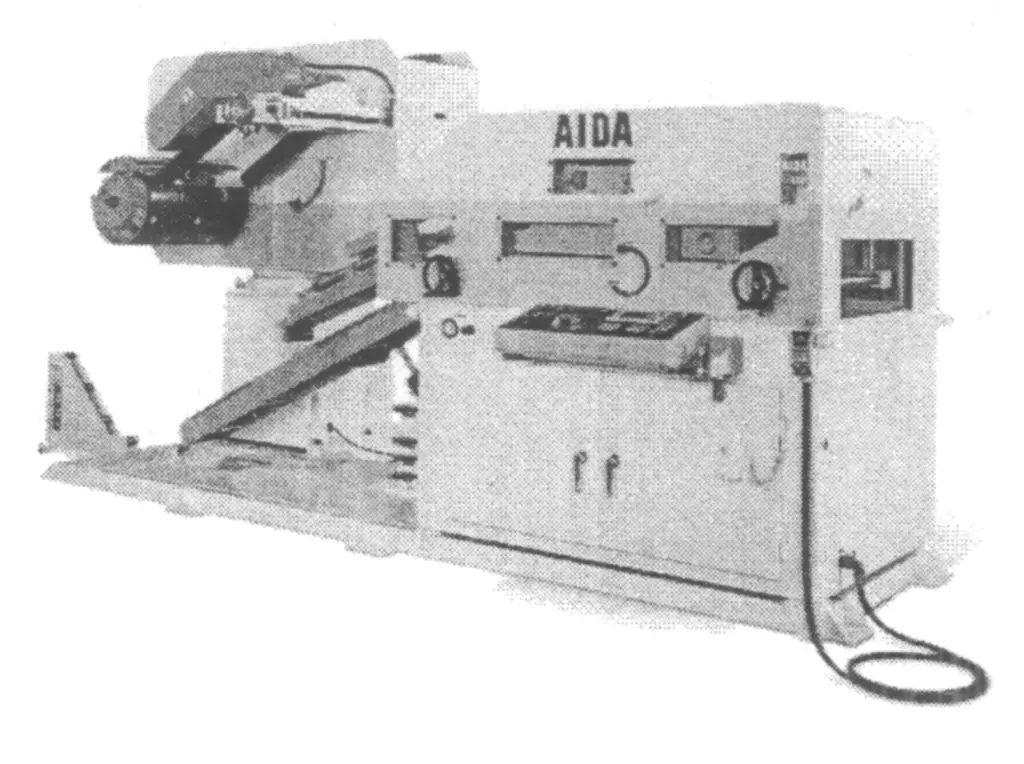

La figure 12 montre la série LF déroulementLa figure 14 montre une machine intégrée de déroulage, de planage et d'alimentation fabriquée par AIDA Engineering Technology Co. Ltd. au Japon, adaptée à l'alimentation automatisée avec un cycle de production allant jusqu'à 120 fois/min, dotée d'une structure compacte et d'un faible encombrement. La figure 13 montre une ligne de production de presses multipostes composée de systèmes de déroulage, de planage et d'alimentation (produit de Müller Weingarten AG, Allemagne).

La figure 14 montre une ligne de production automatisée d'emboutissage composée de quatre presses hydrauliques de taille moyenne, de bras robotisés de chargement et de déchargement de type CD et d'un système de changement rapide de moule (produit de la société suédoise AP&T).

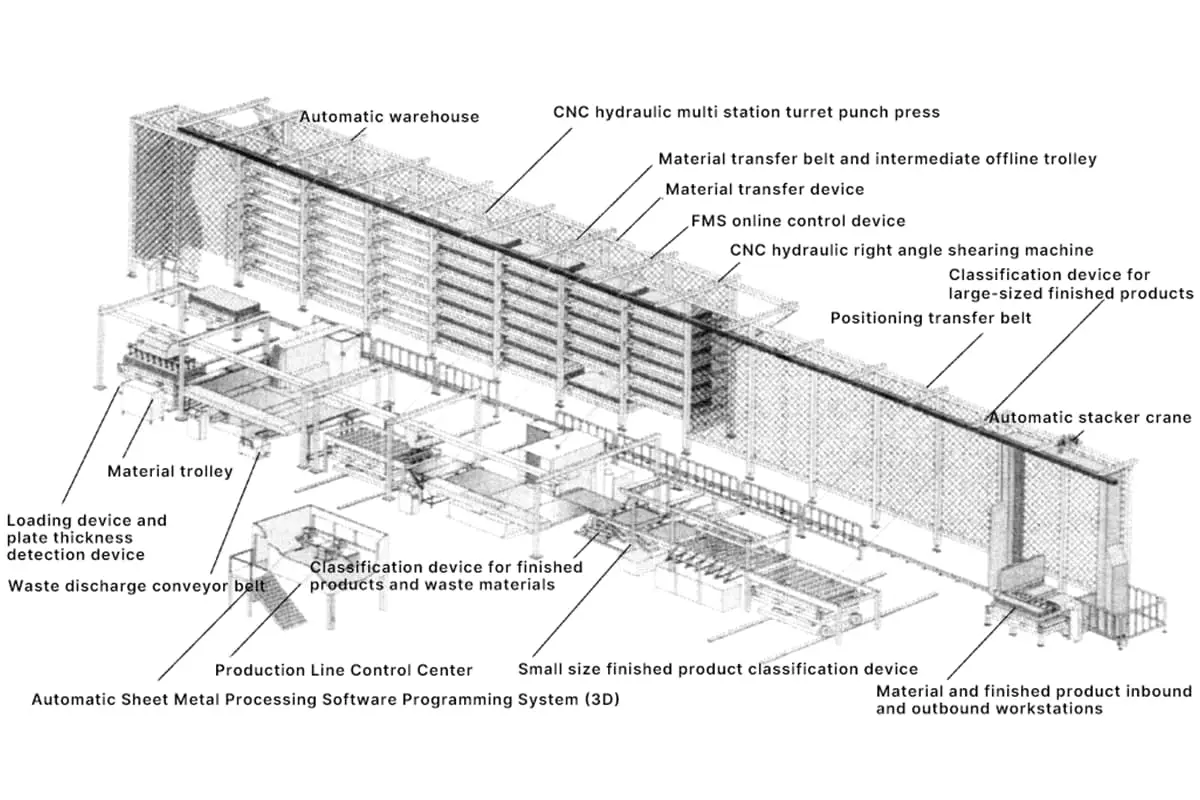

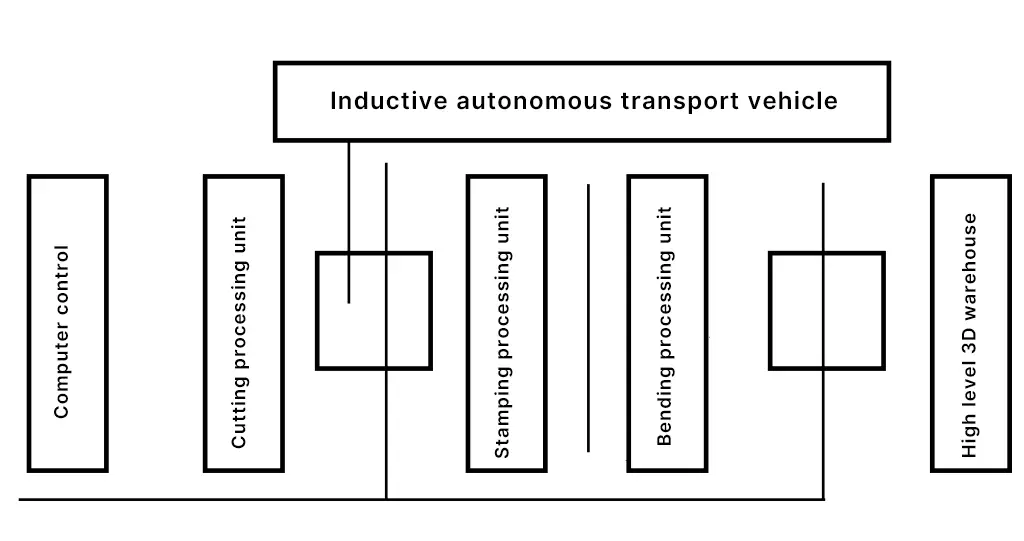

IV. Système de fabrication flexible pour l'emboutissage FMS

Avec la concurrence de plus en plus féroce sur le marché de la fabrication, le cycle de renouvellement des produits se raccourcit et la proportion de production de petites séries et de variétés multiples dans l'emboutissage augmente, ce qui favorise fortement les progrès technologiques dans le domaine des systèmes de fabrication flexibles FMS (Flexible Manufacturing System) pour l'emboutissage.

Le système de fabrication flexible d'estampage est un système automatisé de traitement de l'estampage composé d'un groupe de machines de forgeage CNC, de machines auxiliaires, d'un système automatique de stockage et de transport des matériaux et d'un système de contrôle de l'information, géré par un ordinateur pour fonctionner automatiquement. Ce système peut traiter un ensemble de pièces d'emboutissage avec différentes séquences et rythmes de traitement.

Ce type de système peut donc s'adapter automatiquement aux changements de pièces et d'échelle de production dans la limite des performances techniques de l'équipement, ce qui permet d'obtenir de bons avantages économiques dans la production de pièces uniques, de petites séries et de variétés multiples.

1. Types de base

(1) Machine unique d'estampage Traitement flexible

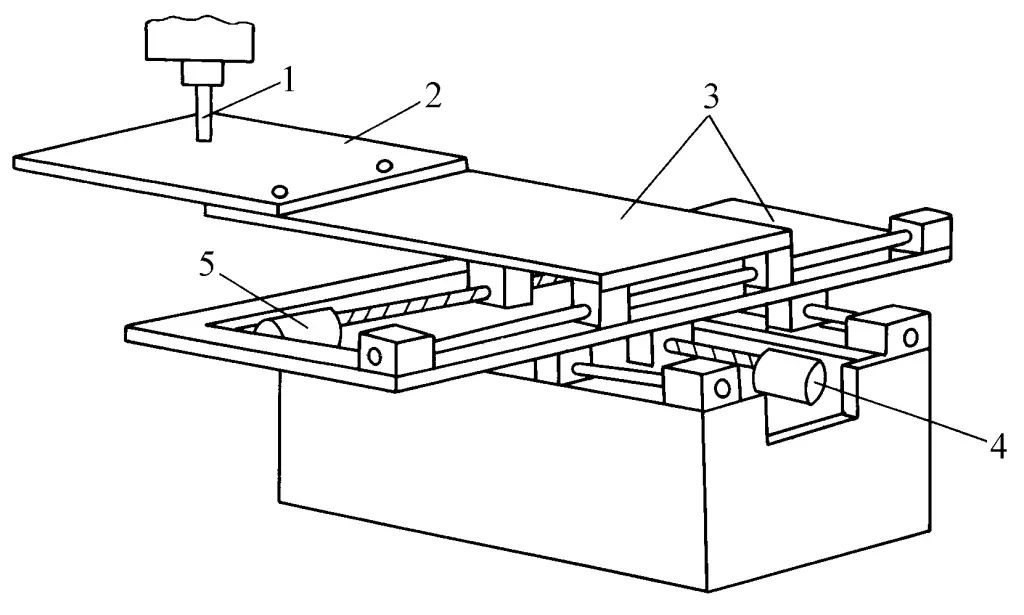

L'utilisation de presses CNC et de dispositifs de chargement et de déchargement CNC, ou l'équipement de presses ordinaires avec des dispositifs d'alimentation automatique CNC, permet de réaliser automatiquement le traitement flexible de diverses pièces d'estampage. Le mécanisme d'alimentation automatique CNC illustré à la figure 15 est actionné par deux moteurs pas à pas, qui entraînent la transmission par vis à billes de précision, permettant à la table de travail de se déplacer librement dans le plan de coordonnées x-y, ce qui convient à l'estampage de trous disposés selon n'importe quel modèle sur diverses pièces plates.

1-Punch

2-Blank

3-Slide

Moteur pas à pas à 4 directions

Moteur pas à pas à 5 directions

(2) Emboutissage Cellule de fabrication flexible FMC

La cellule de fabrication flexible d'emboutissage FMC (Flexible Manufacturing Cell) se compose d'une seule machine d'emboutissage CNC, de dispositifs de chargement et de déchargement automatiques, d'un entrepôt de tôles et d'un système de contrôle informatique, capable de réaliser automatiquement l'ensemble du processus d'emboutissage. La figure 16 montre la cellule de fabrication flexible d'emboutissage composée principalement d'une presse CNC à tête rotative.

1-Dispositif de déchargement à pince

Poinçonneuse à tourelle 2-CNC

3. Dispositif d'alimentation à ventouses

4 contrôleurs

(3) Système de fabrication flexible pour l'emboutissage FMS

Le système de fabrication flexible pour l'estampage se compose de trois parties principales : plusieurs machines d'estampage à commande numérique formant un système d'estampage automatisé, un système de transport et de stockage des tôles et un système de contrôle de gestion par ordinateur. Il peut réaliser automatiquement l'ensemble du processus de conception et de technologie de fabrication, de transport des matières premières, de traitement de l'estampage et de sortie des pièces, et se caractérise par une productivité élevée, un temps auxiliaire court pour changer de type de produit et une adaptabilité à divers types de traitement de l'estampage.

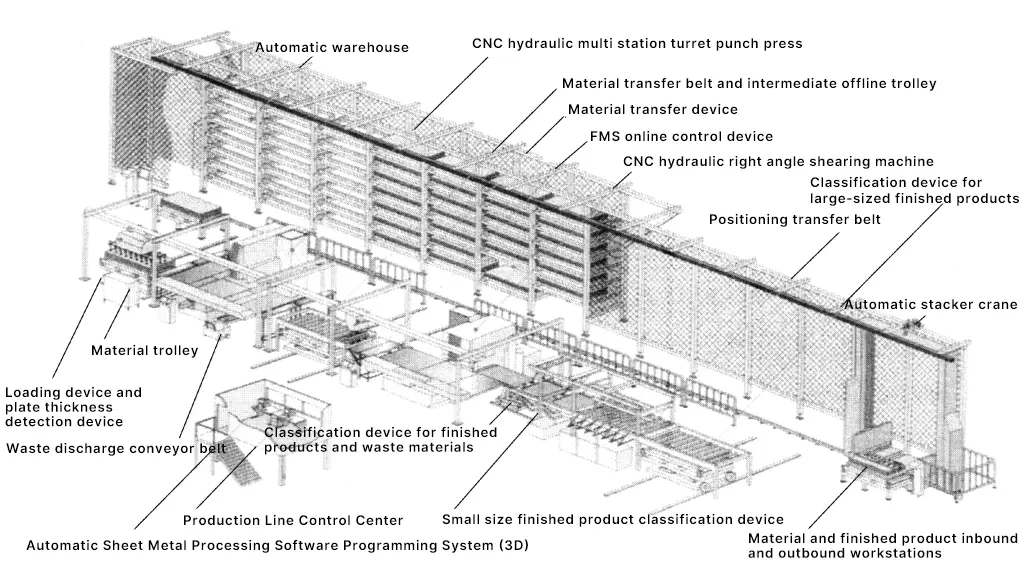

La figure 17 présente le schéma d'implantation du système de fabrication flexible pour l'estampage. La figure 18 montre la ligne de production flexible d'emboutissage entièrement automatique FMS, conçue et fabriquée par Murata Machinery Co. Ltd. du Japon, qui intègre Poinçonneuses CNCLes machines à poinçonner, les cisailles à angle droit, les dispositifs de distribution automatique et un entrepôt tridimensionnel complet permettent d'effectuer le poinçonnage, le cisaillage et le pliage des tôles, ce qui permet de réaliser une production d'emboutissage en petites séries et multi-variétés.

Le système de fabrication flexible de type CI fabriqué par Jinan Jiemai CNC Company se compose d'une poinçonneuse et d'une cisaille CNC de type PS31250, d'un entrepôt tridimensionnel de tôles, d'un chargeur à ventouse, d'un dispositif d'empilage et de tri, et d'un système de contrôle, avec des dimensions de découpe de 1250 mm x 5000 mm et une productivité de 8 tôles par heure. Le système de fabrication flexible de type APSS fabriqué par Jiangsu Jin Fangyuan Company se compose d'une poinçonneuse et d'une cisaille, d'une table de positionnement et d'un bras robotisé de chargement automatique.

2. Équipement principal

(1) Équipement de poinçonnage CNC

La transformation à commande numérique de l'équipement de poinçonnage est la base de la réalisation de systèmes de traitement de poinçonnage flexibles. Les équipements de poinçonnage CNC couramment utilisés dans les systèmes de traitement de poinçonnage flexibles comprennent les presses CNC, les presses à tête de tourelle CNC, les cisailles à angle droit CNC, les cintreuses CNC, les cintreuses de tubes CNC, les cintreuses de tubes CNC, les cintreuses de tubes CNC et les cintreuses de tubes CNC. découpe au laser les machines de découpe au plasma CNC, les machines de découpe au jet d'eau à ultra-haute pression CNC, etc.

(2) Système automatisé de transport et de stockage de tôles

Les formes de base des dispositifs de transport de la tôle comprennent : les grues d'empilage, les chariots sur rails, les chariots sans rails, les convoyeurs à rouleaux, etc. Les principaux dispositifs de stockage de la tôle sont les entrepôts automatisés, qui comprennent les entrepôts automatisés à hauts rayonnages et les petits cadres de tôle en forme de boîte.

Les entrepôts automatisés à hauts rayonnages sont des entrepôts de grande ou moyenne taille, composés de rayonnages, de transstockeurs, de véhicules de transport, de palettes et d'un système de contrôle informatique. Sous contrôle informatique, le transstockeur peut s'arrêter avec précision à l'emplacement de stockage prédéterminé, et la palette est l'unité de base pour accéder à la tôle.

Pendant le stockage, la palette contenant la tôle est saisie par un bras robotisé et placée sur le véhicule de transport. Une fois que le véhicule de transport a pénétré dans l'allée de l'entrepôt, le transstockeur extrait la palette de l'emplacement de stockage et la remet au véhicule de transport, qui l'achemine ensuite vers le dispositif d'alimentation automatique situé à côté de la machine de traitement.

Les petits cadres de tôle en caisson sont des équipements périphériques de FMC, qui comportent généralement 6 à 7 fentes de stockage. En fonction des besoins de traitement, différentes tailles de tôles sont stockées dans le cadre. Le processus de stockage et de déstockage est également contrôlé par ordinateur.

(3) Système de changement rapide des moules

L'entrepôt automatique de moules est équipé de fonctions d'identification et de récupération automatiques des moules et forme, avec un établi mobile et des dispositifs de serrage rapide, un système de changement rapide des moules. Le dispositif de bridage des moules utilise des commandes électriques et hydrauliques, et le processus de bridage doit être rapide et fiable, avec des paramètres de travail réglables automatiquement.

(4) Système de contrôle de gestion informatique

Le système de contrôle de la gestion informatique du système de traitement flexible de l'estampage est divisé en trois niveaux.

Le premier niveau est celui de la gestion de la conception, qui comprend la planification et la gestion de la tôle et la CFAO. Le système de planification et de gestion de la tôle contrôle l'inventaire et les informations sur les moules. Il fournit au système DNC (Direct Numerical Control) la séquence d'alimentation des matériaux, l'inventaire des tôles et la liste des moules.

La tâche du système CAD/CAM est de compléter automatiquement la conception de pièces individuelles ou d'imbrications. Au cours du processus de conception, les processus sont établis et les données de processus sont fournies. Le schéma de la pièce après la conception est affiché à l'écran pour modification et inspection, et les informations de conception pertinentes sont envoyées au système DNC comme base de la production.

Le deuxième niveau est le niveau de contrôle, à savoir le système DNC. Après avoir reçu les informations de traitement fournies par le niveau précédent, ce système commence à concevoir le système. La conception du système comprend l'organisation des dossiers commerciaux, le contrôle des dossiers commerciaux pour qu'ils prennent effet dans l'ordre de priorité et le contrôle des systèmes subordonnés.

Le troisième niveau est celui du travail d'exécution, à savoir les parties situées sous la DNC dans le diagramme, qui sont les mécanismes d'exécution pendant le processus de traitement, y compris les machines-outils à commande numérique et les équipements périphériques, tels que les presses à commande numérique, les machines à commande numérique, les machines à commande numérique et les machines à commande numérique. cisaillement machines, entrepôts automatiques à commande numérique, etc.

V. Moules sur la ligne de production automatisée d'emboutissage

La conception et la fabrication des moules utilisés sur les lignes de production d'estampage automatique doivent respecter le principe de non-interférence afin de garantir que les moules n'interfèrent pas avec le mécanisme d'alimentation. Par rapport aux moules d'estampage manuels traditionnels et aux moules de poinçonnage automatiques, les moules utilisés sur les lignes de production d'estampage automatisées diffèrent grandement en termes de structure, de performances et de fonctions, comme le montrent les aspects suivants.

1. Les moules utilisés sur les lignes d'emboutissage automatisées doivent être équipés de dispositifs de positionnement auxiliaires pour garantir que les pièces sont correctement positionnées dans le moule.

2. Pour éviter que les poteaux de guidage du moule ne gênent le chargement et le déchargement des pièces, les poteaux de guidage doivent être installés autant que possible sur le moule supérieur.

Des capteurs doivent être installés à l'intérieur du moule et connectés au système de contrôle électrique pour détecter si la pièce est correctement placée dans le moule ou si la ferraille a été enlevée en douceur.

Lors de l'estampage sur plusieurs stations, les moules de chaque station doivent, dans la mesure du possible, conserver la même hauteur d'alimentation.

Un dispositif fiable d'élimination des déchets doit être installé pour garantir l'éjection automatique et sans heurts des déchets du moule.

La pièce reste à l'intérieur du moule inférieur et, sous l'action du dispositif d'éjection, elle quitte la surface du moule d'environ 5 mm.

Un système de lubrification centralisé et une boîte de jonction électrique doivent être installés.

Le moule doit être doté de plusieurs méthodes d'installation afin de répondre aux différentes exigences en matière de serrage mécanique et de serrage hydraulique rapide.