I. Connaissances de base en matière de processus

1. Taraudage

Le taraudage est le processus de coupe consistant à usiner des filets intérieurs sur des pièces à l'aide d'outils correspondants (tarauds et clés).

(1) Outils courants pour le taraudage

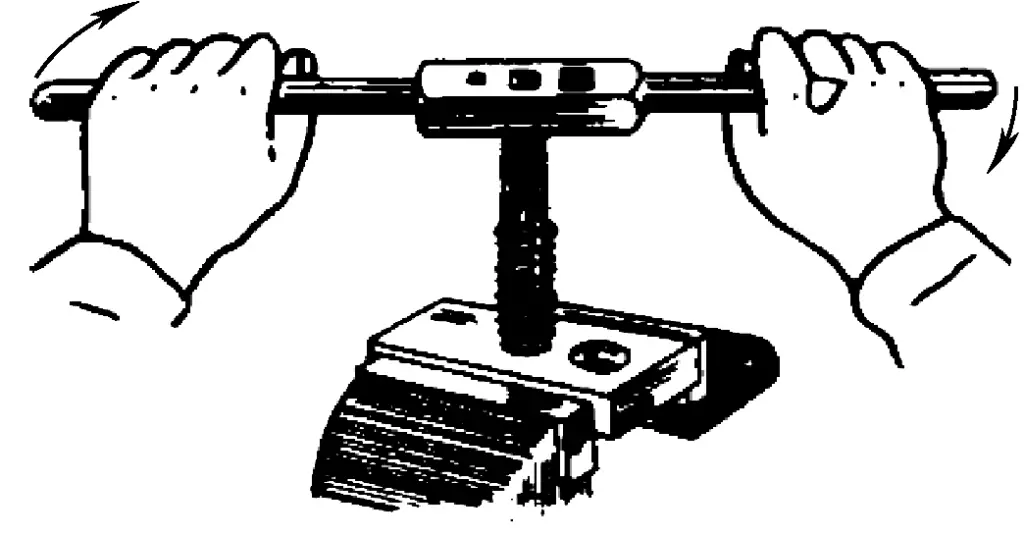

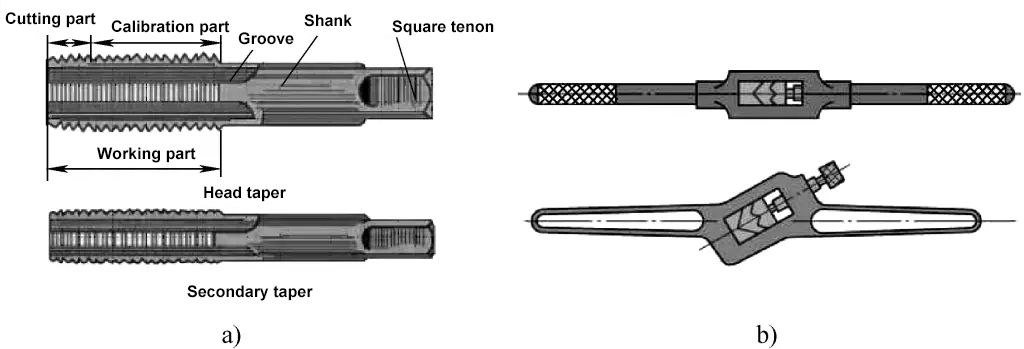

La figure 1 montre le processus de taraudage manuel par le monteur, et la figure 2 montre les outils de taraudage manuel couramment utilisés.

a) Tapotez

b) Clé

Lors du taraudage, afin de réduire la force de coupe et d'améliorer la durabilité des tarauds, la totalité de la quantité de coupe est répartie entre plusieurs tarauds. Ces tarauds qui travaillent ensemble pour compléter le taraudage sont appelés un jeu. Le taraud utilisé pour commencer le taraudage est appelé le taraud initial, suivi du deuxième taraud et enfin du troisième taraud (communément appelé premier taraud, deuxième taraud et troisième taraud).

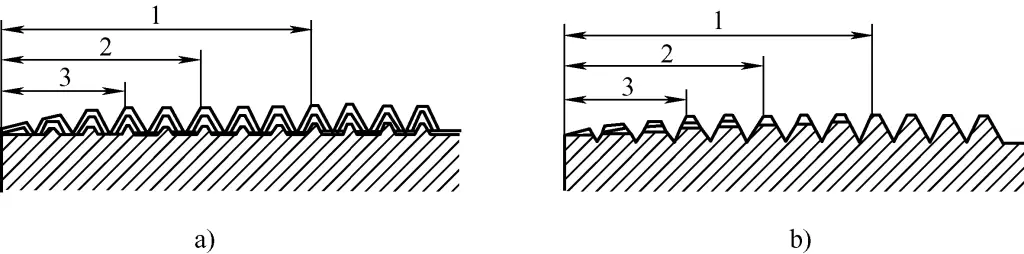

La figure 3 montre la distribution des quantités de coupe pour un jeu de tarauds, qui comprend une distribution conique et une distribution colonnaire. En général, pour les tarauds de taille M6 à M24, chaque jeu contient deux tarauds. Pour les filetages inférieurs à M6 ou supérieurs à M24, chaque jeu contient trois tarauds.

a) Distribution de la coupe conique

b) Distribution des coupes en colonnes

1-Taraudage initial ou premier taraudage grossier (taraudage initial)

2-Taraud central ou deuxième taraud brut (deuxième taraud)

3-Final Tap ou Finish Tap (Troisième Tap)

(2) Diamètre et profondeur du trou percé (communément appelé trou de fond) avant le taraudage

Avant de procéder au taraudage, un trou de fond pour le taraudage est d'abord percé à l'aide d'un foret, et le choix du diamètre du trou de fond est particulièrement important. La pratique a montré que si le diamètre du trou inférieur est trop grand, la hauteur et la profondeur du filetage usiné seront insuffisantes, et le sommet du filetage ne sera pas net ; si le diamètre du trou inférieur est trop petit, le taraudage sera difficile et peut facilement entraîner la rupture du taraud.

Le principe de sélection correct est généralement basé sur le matériau de la pièce à usiner (plastique ou fragile) et sur l'expansion du trou pendant le perçage. Même pour le taraudage, il faut veiller à ce qu'il y ait un espace entre la racine de la dent du taraud et l'extrémité supérieure de la forme du filet et à ce qu'une forme de filet complète soit produite.

1) Calcul du diamètre du fond de trou avant le taraudage

La pratique a montré que le diamètre du foret pour le perçage du trou de fond pour les filetages standard peut être déterminé par les formules empiriques suivantes :

Pour l'acier et les matériaux ductiles Dforet = D - P

Pour la fonte et les matériaux fragiles Dforet = D - (1.05~1.1)P

Où Dforet est le diamètre du trou inférieur avant taraudage (mm) ; D est le diamètre principal du filetage intérieur (mm), c'est-à-dire le diamètre nominal du filetage de la pièce ; P est le pas (mm).

Par exemple, lors du taraudage de filets M10 sur des pièces en acier à teneur moyenne en carbone et en fonte, calculez le diamètre du foret avant le perçage.

L'acier à moyenne teneur en carbone appartient aux matériaux ductiles, de sorte que le diamètre du trépan est

Dforet=D-P=(10-1.5)mm=8.5mm

La fonte appartient aux matériaux fragiles, le diamètre du foret est donc

Dforet=D-1.1P=(10-1.1×1.5)mm=8.35mm

Après l'arrondi, sélectionnez un diamètre de foret de 8,4 mm.

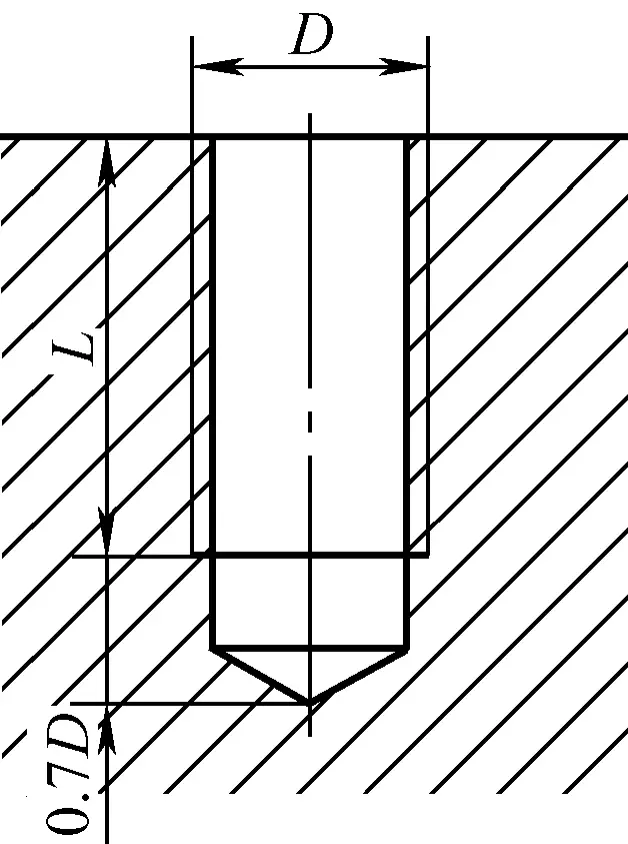

2) Calcul de la profondeur du trou prépercé pour le taraudage dans un trou borgne

Comme le montre la figure 4, lors du taraudage de filets dans un trou borgne, la profondeur de la longueur lisse h doit être au moins égale à la somme de la longueur du filet L et de la partie coupante supplémentaire du taraud, car la partie coupante du taraud ne peut pas produire un filet complet. Cette longueur supplémentaire est approximativement égale à 0,7 du diamètre principal du filetage intérieur, c'est-à-dire,

h=L+0,7D

2. Filetage des filières

Le filetage à la filière est également appelé filetage, qui est le processus de coupe consistant à produire des filets extérieurs sur une tige ronde à l'aide d'outils appropriés (filière et clé à molette).

(1) Outils de filetage de filières

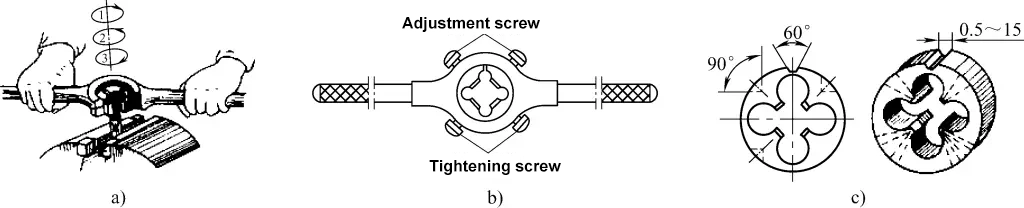

La figure 5 montre le processus et les outils de filetage manuel.

a) Processus de filetage manuel des filières

b) Clé à molette pour le filetage

c) Filière pour le filetage

(2) Détermination du diamètre de la tige ronde avant le filetage sous pression

Dans le processus de filetage sous pression, tout comme dans le taraudage, l'outil (la filière) exerce également une certaine extrusion sur la partie filetée de la pièce à usiner, c'est pourquoi le diamètre de la tige ronde doit être légèrement inférieur au diamètre principal du filetage. La formule empirique est la suivante

d′=d-0.13P

Dans la formule, d' est le diamètre de la tige ronde (mm) ; d est le diamètre principal du filetage extérieur (mm), c'est-à-dire le diamètre nominal du filetage ; P est le pas (mm).

II. Compétences opérationnelles de base

1. Processus de l'opération de taraudage

(1) Étapes du taraudage

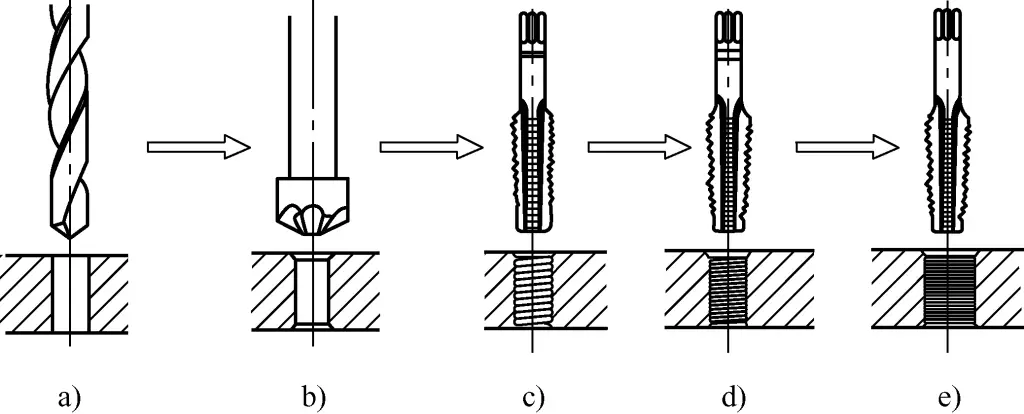

Les étapes de l'extraction sont présentées dans la figure 6.

a) Perçage du trou de fond

b) Chanfreinage de l'entrée du trou

c) Première prise

d) Deuxième robinet

e) Troisième robinet

(2) Points clés et précautions à prendre pour les écoutes

1) Points clés de l'écoute

La clé du taraudage est le filetage initial, et la méthode d'opération est illustrée à la figure 7. Tenez le milieu de la clé avec la main droite et appuyez, tout en faisant tourner lentement la clé avec la main gauche, comme le montre la figure 7a. Une fois que le premier taraudage a fait 1 à 2 tours, procédez à une inspection visuelle de l'avant et de l'arrière, de la gauche et de la droite, ou utilisez une équerre pour vérifier la perpendicularité du taraud par rapport à la pièce à usiner, comme le montre la figure 7b.

a) Filetage initial

b) Contrôle de la perpendicularité

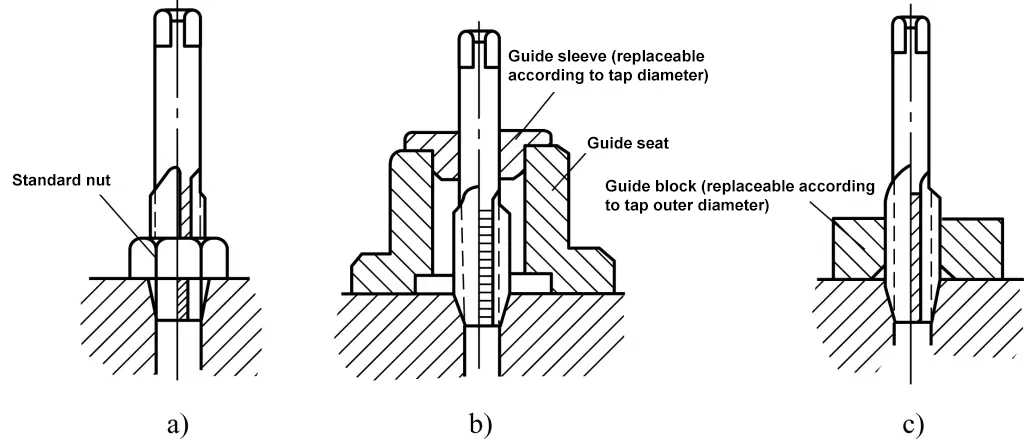

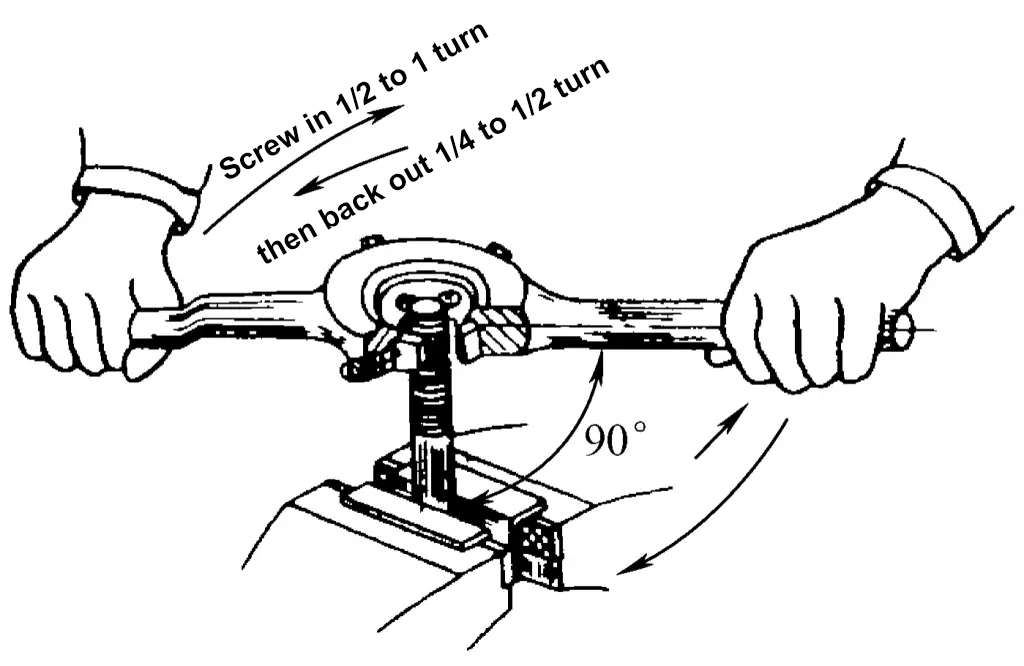

Afin d'assurer la verticalité du filetage initial du taraud conique, il est possible d'utiliser un écrou standard ou un outil de guidage spécial, comme le montre la figure 8. Après le filetage initial, n'appliquez pas de pression avec les deux mains ; utilisez plutôt une force de rotation équilibrée et régulière pour tourner la clé à robinet. Après avoir tourné de 1/2 à 1 tour, inversez la rotation de 1/4 à 1/2 tour, comme le montre la figure 9. Une fois le taraud conique terminé, suivez la séquence pour passer aux deuxième et troisième tarauds coniques pour le filetage.

a) Guidage avec un écrou standard

b) Guidage à l'aide d'un manchon spécial

c) Guidage à l'aide d'un bloc de guidage spécial

2) Précautions pour l'enfilage

① Lorsque l'on tient le taraud avec une clé à tarauder, la tige carrée du taraud doit être serrée.

② Lors du filetage de matériaux plus durs, si vous avez l'impression que c'est très difficile, ne forcez pas la rotation. Au lieu de cela, alternez entre le taraud à cône initial et le taraud à deuxième cône, en procédant par tours (faites quelques tours avec le taraud à cône initial, passez au deuxième taraud pour quelques tours, puis revenez au taraud à cône initial, et ainsi de suite).

③ Pendant le processus d'enfilage, fluide de coupe devraient être ajoutés en temps utile :

- Lors du filetage de la fonte, l'huile de machine est généralement utilisée pour le refroidissement et la lubrification. Étant donné que la fonte imbibée de kérosène entraîne un rétrécissement du diamètre du trou, le kérosène ne doit pas être utilisé pour le refroidissement et la lubrification pendant le taraudage.

- Pour le filetage de l'acier, il est préférable d'utiliser du gazole pour la lubrification ; pour l'alliage d'aluminium ou le cuivre pur, le kérosène peut être utilisé pour la lubrification.

(3) Problèmes courants lors de l'enfilage (voir tableau 1)

Tableau 1 : Problèmes rencontrés lors du filetage et analyse des causes

| Problèmes rencontrés | Analyse des causes principales | |

| Filets endommagés | Bouche de filetage endommagée | Lors du filetage initial, le manipulateur de taraud n'est pas maintenu fermement, ce qui entraîne des corrections répétées de la verticalité du taraud par rapport à la face frontale de la pièce, et donc des filets endommagés. |

| Le choix d'un diamètre trop petit pour le fond du trou de filetage rend difficile la coupe du taraud, ce qui entraîne une détérioration de la bouche de filetage. | ||

| Autres détériorations partielles du fil | Forcer le filetage sans aligner correctement le taraud avec les filets précédemment coupés lors du passage au deuxième ou au troisième taraud conique | |

| Ne pas faire marche arrière pour enlever les copeaux comme il se doit, ce qui fait que les copeaux de fer restent collés à l'arête de coupe et endommagent les filets coupés. | ||

| Lors du filetage de matières plastiques, le fait de ne pas ajouter de liquide de coupe à temps entraîne une dilatation thermique et une déchirure après la coupe du matériau, ce qui endommage le filetage en collant le matériau à l'arête de coupe. | ||

| Trou fileté mal aligné | 1) Lors du filetage initial, l'axe du taraud n'est pas perpendiculaire à la face frontale de la pièce et n'est pas corrigé efficacement ; 2) Force inégale appliquée par les deux mains lors du filetage, entraînant un désalignement lors de la coupe en | |

| Profondeur de filetage insuffisante (hauteur de filetage insuffisante) | 1) Le diamètre du trou de fond est choisi trop grand ; 2) Le robinet est usé | |

| Rupture du robinet | 1) Le diamètre du trou de la base est trop petit avant le filetage ; 2) Corriger ou poursuivre le filetage de force lorsque le taraud est trop de travers ; 3) Des copeaux bloquent le robinet, mais on continue à tourner le robinet avec force ; 4) Les dents du taraud sont trop émoussées et coupent avec force ; 5) Force inégale ou excessive avec les deux mains ; 6) Le matériau est trop dur ou présente des points durs à l'intérieur | |

2. Processus de l'opération de filetage

(1) Chanfreiner la tige ronde

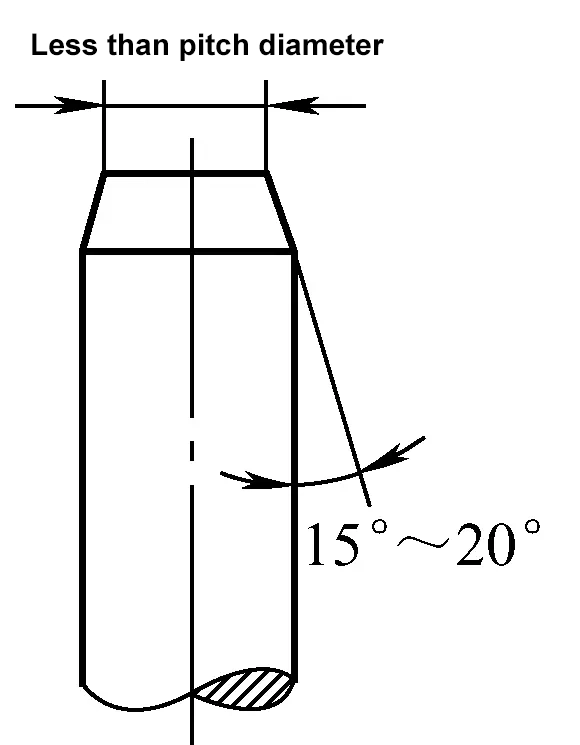

Au début du filetage, pour s'assurer que la filière entre en douceur dans la pièce et la guide correctement, l'extrémité de la tige ronde doit être chanfreinée avant le filetage. Les exigences en matière de chanfreinage sont indiquées dans la figure 10.

(2) Serrage de la pièce

Lors du filetage, en raison du couple de coupe important et de la forme cylindrique de la pièce à usiner, il convient d'utiliser des tampons en forme de V ou des revêtements épais en métal souple au niveau des mâchoires pour serrer fermement la tige ronde. De plus, la partie de la tige ronde à fileter ne doit pas dépasser trop des mâchoires.

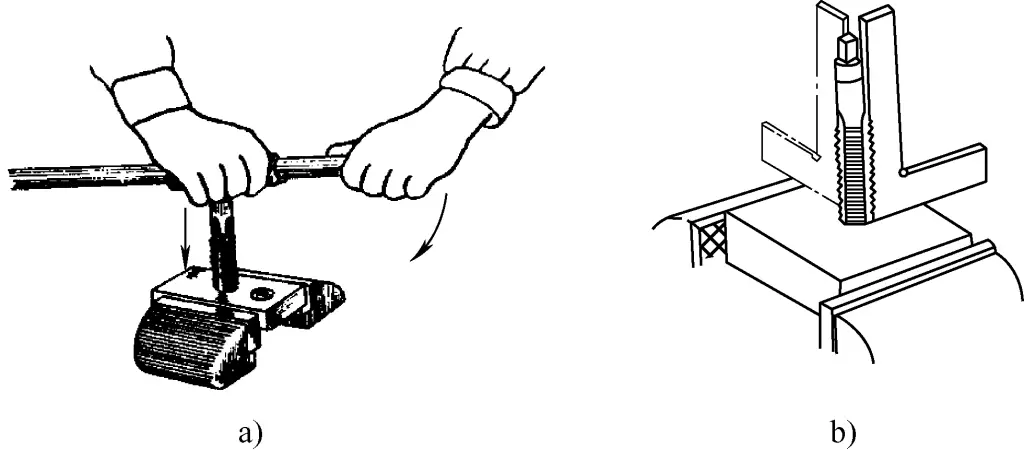

(3) Points clés de l'opération de filetage

- Pendant le processus de filetage, la face de la filière doit toujours rester perpendiculaire à l'axe de la tige ronde.

- Lorsque vous commencez à enfiler, tenez la partie centrale du porte-filière avec votre main droite, appliquez une pression le long de l'axe de la tige ronde et tournez dans le sens des aiguilles d'une montre en coordination avec votre main gauche. Vous pouvez également tenir les poignées du porte-filière avec les deux mains (en les tenant près du milieu), exercer une pression et tourner simultanément, comme le montre la figure 11.

- Une fois que la filière a taillé des filets dans la tige, utilisez la force de rotation avec les deux mains pour visser la tige.

- Pendant le filetage, un liquide de coupe doit être appliqué pour réduire la rugosité de la surface des filets et prolonger la durée de vie de la filière. En général, on utilise une émulsion concentrée ou de l'huile de moteur.

(4) Problèmes courants lors de l'enfilage (voir tableau 2)

Tableau 2 Problèmes courants lors du filetage et analyse des causes

| Problèmes | Analyse des causes principales |

| Filets endommagés | 1) Porte-matrice instable pendant l'amorçage, corrigeant à plusieurs reprises la perpendicularité de la face de la filière par rapport à l'axe de la tige ronde, ce qui entraîne des filets endommagés ; 2) Sélection d'un diamètre de tige ronde trop grand avant le filetage, ce qui rend la coupe difficile pour la filière et entraîne des filets endommagés. |

| Trou de filetage oblique | 1) La face de la filière n'est pas perpendiculaire à l'axe de la tige ronde pendant le filetage ; 2) Mauvais chanfreinage de l'extrémité de la tige, ce qui rend difficile le positionnement correct de la matrice ; 3) Force inégale exercée par les deux mains pendant le filetage, entraînant une mise en biais lors de la coupe. |

| La profondeur du filet n'est pas suffisante (la hauteur du filet n'est pas suffisante) | 1) Le diamètre de la tige ronde est trop petit ; 2) La tige ronde est pliée ; 3) Lors du réglage de la position de la matrice, celle-ci oscille plusieurs fois de haut en bas. |