I. Méthodes d'assemblage

Selon les exigences techniques spécifiées, le processus d'ajustement et d'assemblage de pièces ou de composants pour en faire des produits semi-finis ou finis s'appelle l'assemblage. Le processus d'assemblage est essentiellement un processus de positionnement, de serrage et d'assemblage. Dans l'assemblage de pièces en tôle, le support, le positionnement et le serrage sont appelés les trois éléments de l'assemblage, qui sont également les trois conditions de base de l'assemblage.

Le serrage est le processus qui consiste à fixer des pièces dans une certaine position à l'aide d'une force extérieure, de sorte que les pièces impliquées dans l'assemblage conservent leur position pendant l'assemblage.

1. Sélection de la référence de l'assemblage

Par convention, le support est également appelé référence d'assemblage, abrégée en référence. Il résout le problème de l'emplacement de l'assemblage des pièces de tôlerie en sélectionnant une surface de référence. Lors de l'assemblage réel des pièces de tôlerie, la meilleure surface de référence doit être sélectionnée en fonction des conditions spécifiques.

Lors de la sélection de la surface de référence de l'assemblage comme support de l'assemblage, les points suivants peuvent être pris en considération :

- Lorsqu'un composant présente à la fois des surfaces planes et des surfaces courbes, la surface plane doit être utilisée comme surface de référence de l'assemblage.

- Lorsqu'un composant présente à la fois de grandes et de petites surfaces planes, la surface plane la plus grande doit être sélectionnée comme surface de référence de l'assemblage.

- Lorsqu'un composant présente à la fois des surfaces usinées et des surfaces brutes, la surface usinée doit être sélectionnée comme surface de référence de l'assemblage.

- La surface de référence choisie pour l'assemblage doit être la plus pratique pour soutenir, positionner et serrer les pièces.

- Une surface difficilement déformable doit être choisie comme surface de référence afin d'éviter les erreurs de positionnement dues à la déformation de la surface ou de la ligne de référence.

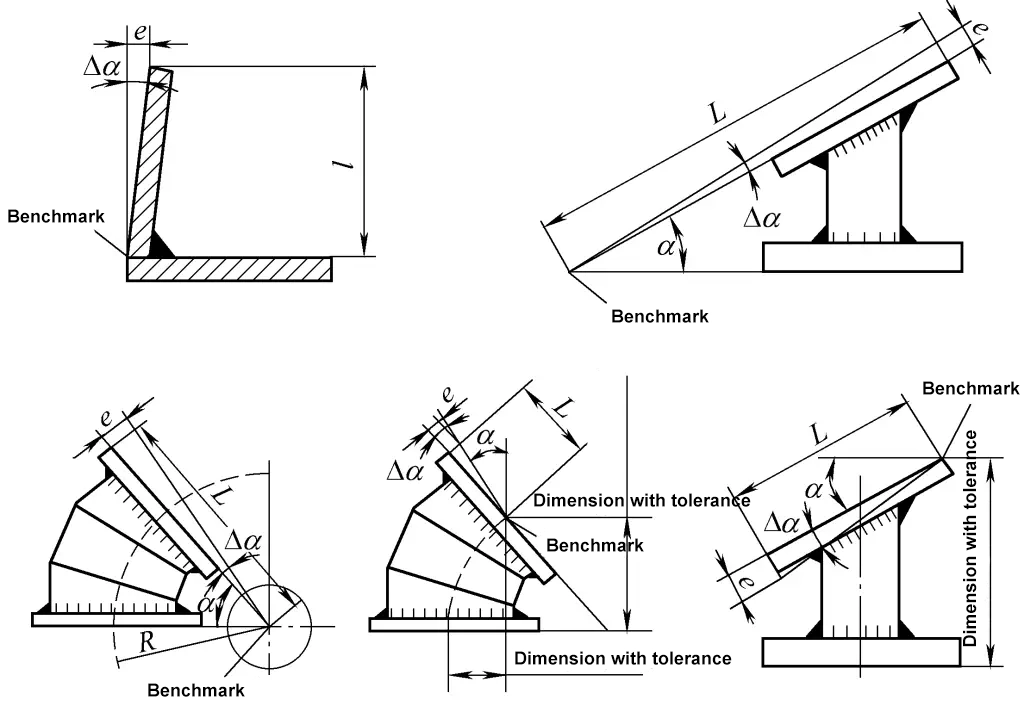

2. Méthodes de positionnement

La détermination de la position ou de la position relative d'une pièce dans l'espace est appelée positionnement. Le positionnement est l'un des premiers problèmes à résoudre lors de l'assemblage. Le principe du positionnement est basé sur le "principe de positionnement en six points", qui stipule que tout corps rigide dans l'espace possède 6 degrés de liberté par rapport à trois coordonnées mutuellement perpendiculaires, à savoir le mouvement axial le long de ces trois axes mutuellement perpendiculaires et la rotation autour de ces axes.

Pour garantir que la pièce conserve une position fixe et inchangée pendant l'assemblage et obtenir un positionnement précis, les 6 degrés de liberté de la pièce doivent être limités. Dans l'assemblage de tôles, la position d'assemblage est généralement déterminée en marquant des lignes de position d'assemblage ou en utilisant des éléments de positionnement tels que des blocs de butée et des goupilles de positionnement pour fixer la position d'assemblage. Le tableau 1 présente les méthodes courantes de positionnement des pièces.

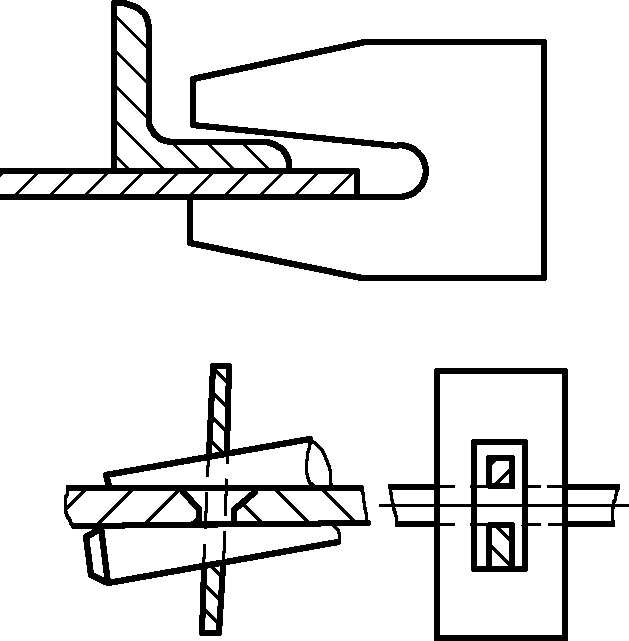

Tableau 1 Méthodes courantes de positionnement des pièces

Type | Schéma |

Positionnement des lignes |  |

Positionnement des broches |  |

Positionnement du bloc d'arrêt |  |

Positionnement du modèle |  |

En outre, lors de l'assemblage réel de composants en tôle, la référence de positionnement doit être déterminée en fonction de conditions spécifiques. La sélection de la référence de positionnement peut être basée sur les points suivants :

1) Pour les différentes pièces d'un même composant qui ont des connexions ou des raccord Dans le cas de relations avec d'autres composants, il convient d'utiliser autant que possible la même référence de positionnement. Cela permet d'assurer la connexion ou l'ajustement correct du composant avec d'autres composants lors de l'installation.

2) Choisir comme référence de positionnement des surfaces ou des arêtes de haute précision et difficilement déformables afin d'éviter les écarts de positionnement dus à la déformation de la surface ou de la ligne de référence.

3) La référence de positionnement sélectionnée doit faciliter la mesure du positionnement de chaque composant au cours du processus d'assemblage. Les mesures effectuées au cours de l'assemblage comprennent la mesure des dimensions du produit, ainsi que la mesure et la vérification de la précision de la forme et de la position du produit, et la mesure et la sélection de la surface de base de l'assemblage.

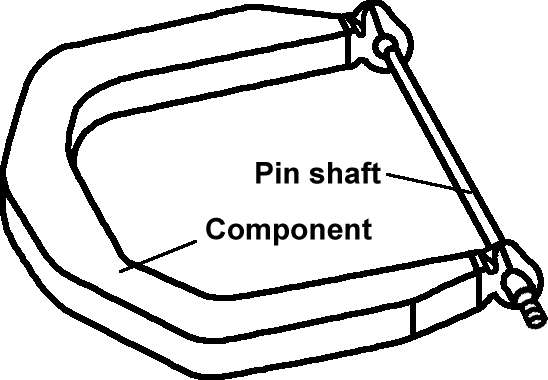

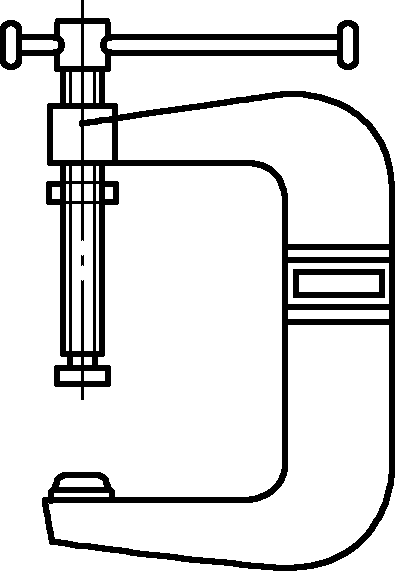

3. Méthodes de serrage

L'opération consistant à fixer une pièce après l'avoir positionnée pour la maintenir dans une position fixe pendant le processus de fabrication s'appelle le bridage. Le serrage est aussi communément appelé fixation.

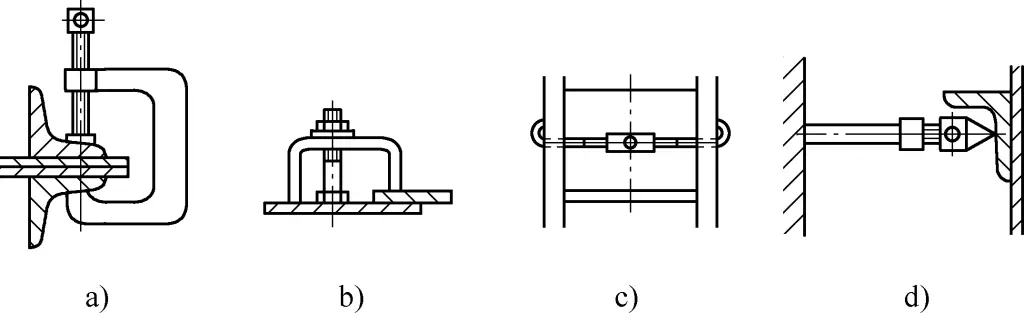

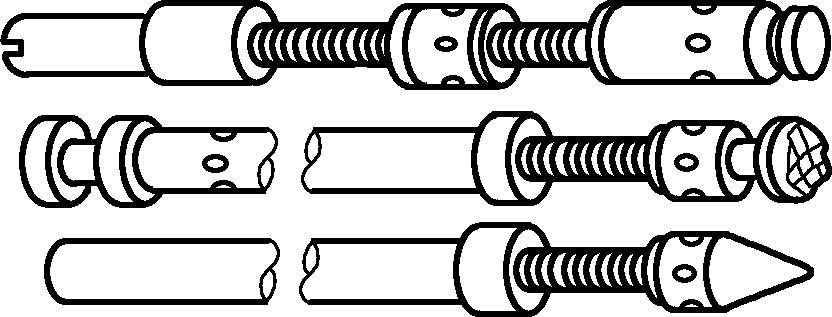

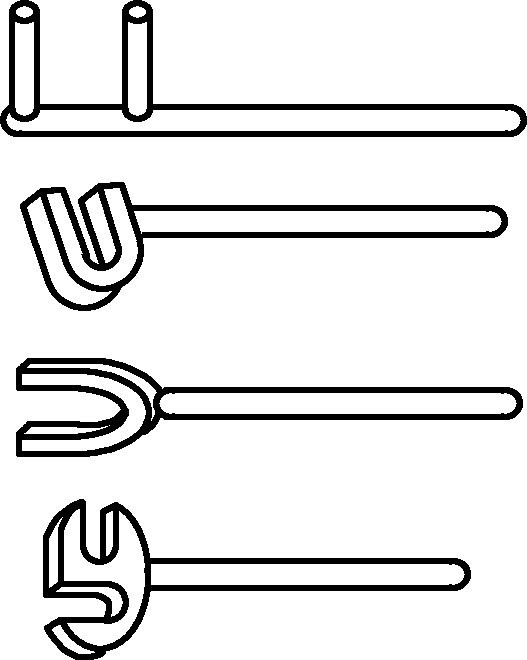

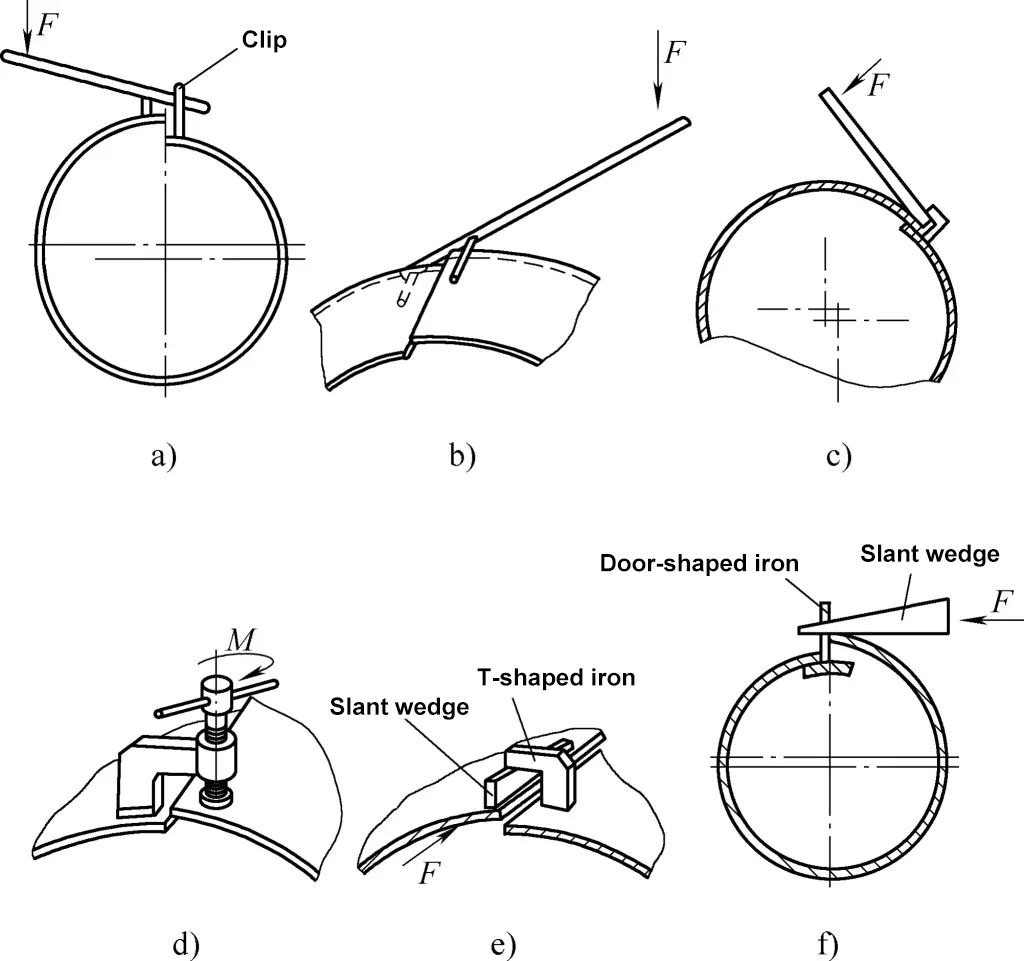

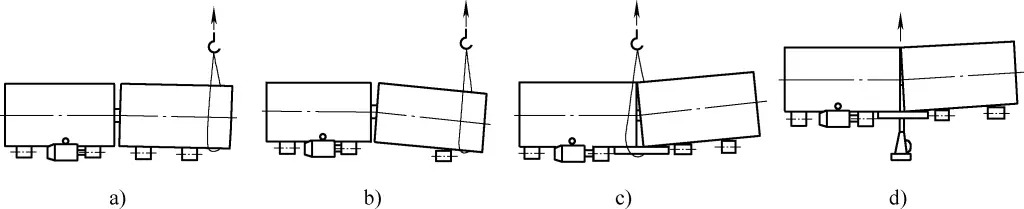

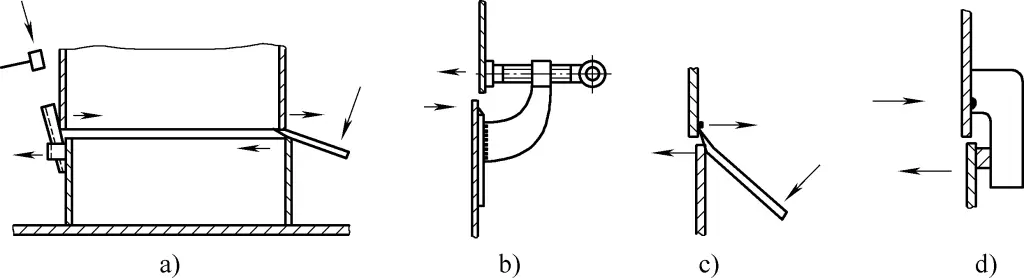

Il existe quatre méthodes de fixation des pièces à l'aide de accessoires d'assemblageLes outils sont les suivants : serrage, pression, traction et levage (support), comme le montre la figure 1. Les outils illustrés dans la figure sont des outils à spirale courants, caractérisés par leur ajustabilité et leur facilité d'utilisation.

a) Serrage (pince à spirale, came)

b) Pressage (pressage de boulons)

c) Extraction (extracteur à spirale)

d) Jacking (pousseur en spirale)

Les dispositifs d'assemblage courants sont classés en fonction de la méthode d'application de la force, notamment les dispositifs à coin, les dispositifs à levier, les dispositifs en spirale, les dispositifs à genouillère et les dispositifs excentriques. Divers outils de levage sont également utilisés dans l'assemblage des tôles pour la mise en paquets et la manutention.

4. Principales méthodes d'assemblage

En fonction de la structure des composants assemblés, différentes méthodes sont souvent choisies pour l'assemblage des composants en tôle. En fonction des différentes méthodes de positionnement, les principales méthodes d'assemblage comprennent l'assemblage en ligne, l'assemblage par copie et l'assemblage par profilage ; en fonction des différentes orientations de l'assemblage, les principales méthodes d'assemblage comprennent l'assemblage horizontal (assemblage à plat), l'assemblage vertical (assemblage debout) et l'assemblage inversé. Les principales méthodes d'assemblage et leurs caractéristiques sont les suivantes.

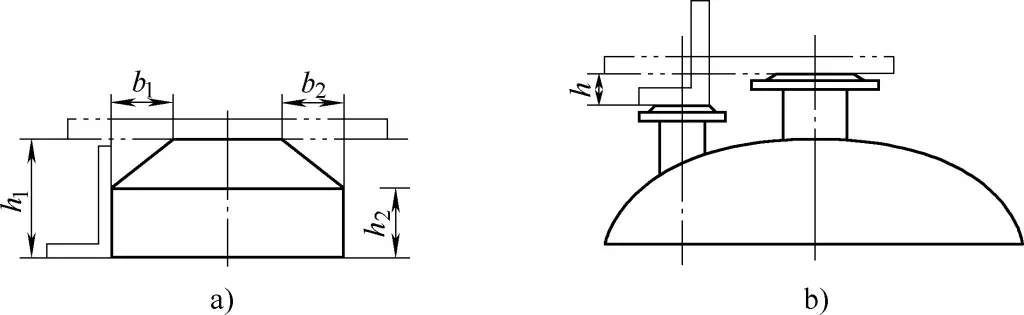

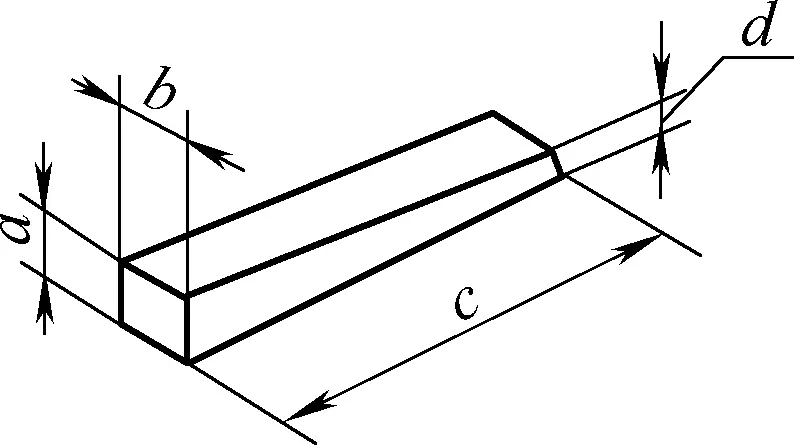

(1) Assemblage en ligne

L'assemblage en ligne, également connu sous le nom d'assemblage par gabarit au sol, consiste à tracer des lignes transversales sur une plaque de base (ou sol) comme références d'assemblage, puis à tracer les lignes de position des contours et les lignes de jointure des composants à une taille réelle de 1:1, et à les assembler en suivant les lignes. L'assemblage en ligne convient principalement à l'assemblage des éléments de fermes et de charpentes.

(2) Assemblage de la copie

Il s'agit d'assembler la série suivante de produits ou de composants sur la base d'un produit ou d'un composant déjà assemblé. Pour les plaques de nœuds en saillie sur la surface, l'assemblage peut être temporairement reporté sans affecter la stabilité dimensionnelle, et assemblé après que d'autres pièces ont été achevées.

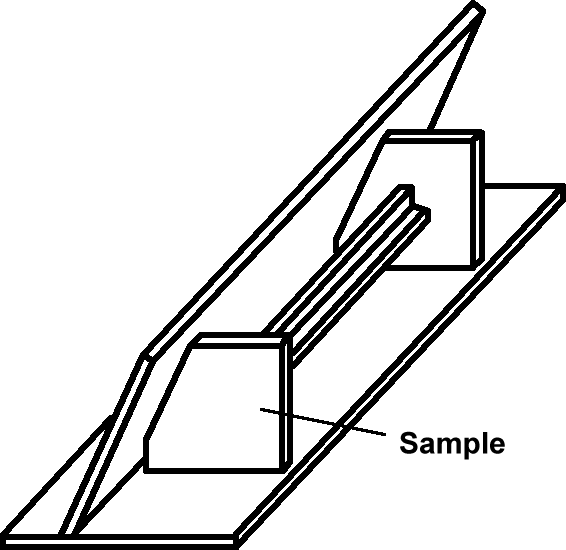

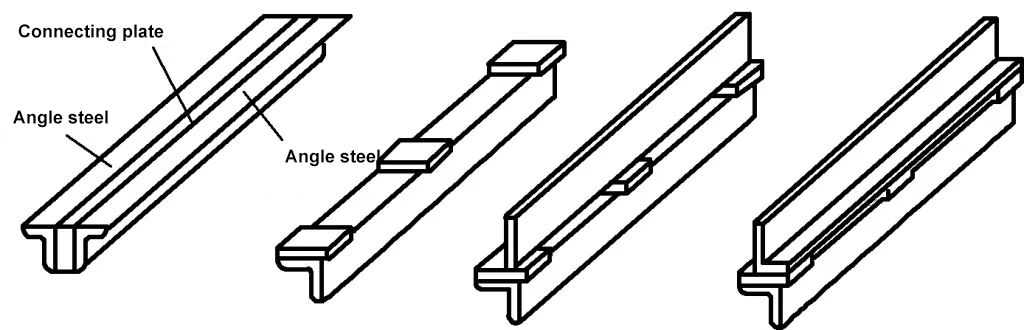

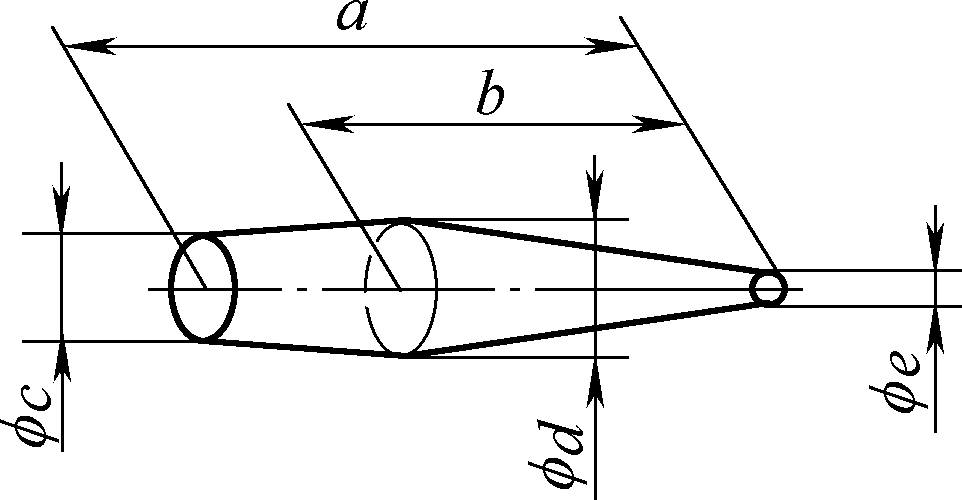

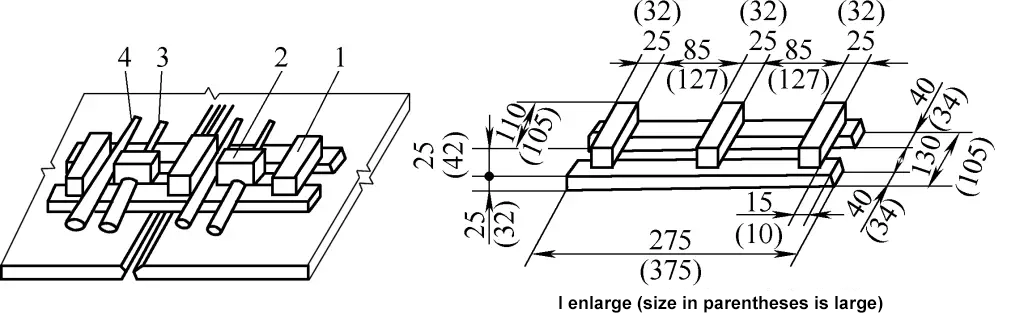

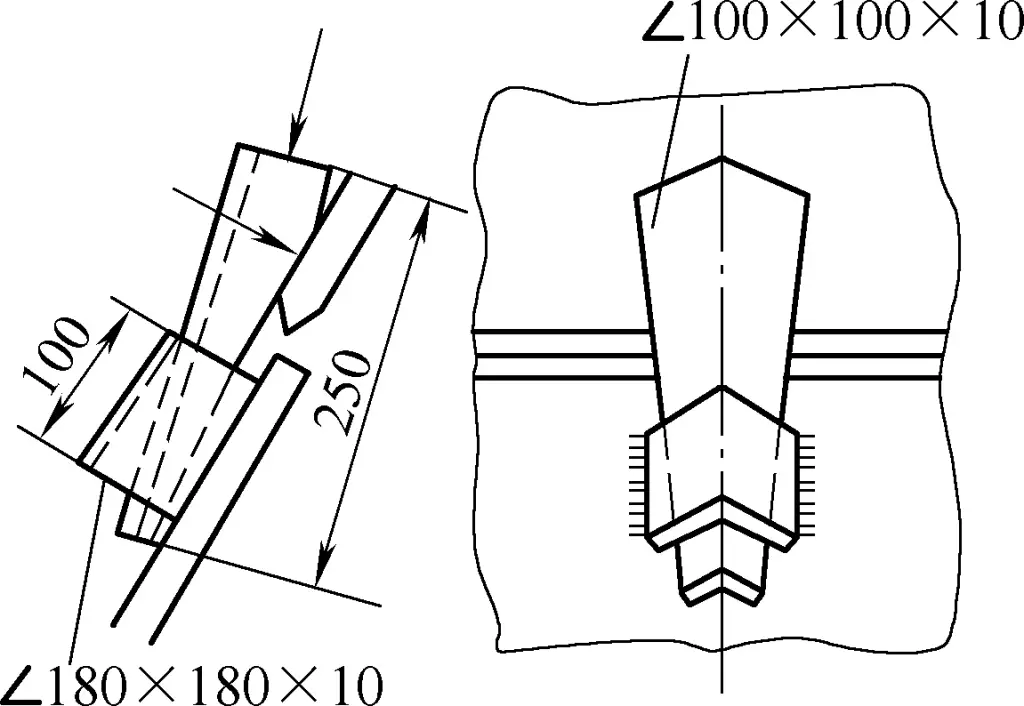

L'assemblage par copie convient principalement à l'assemblage de composants en acier de construction présentant les caractéristiques d'un cadre à une seule couche (feuille), tels que les poutres, les colonnes et les poutrelles, comme le montre la figure 2.

(3) Assemblage de profilage

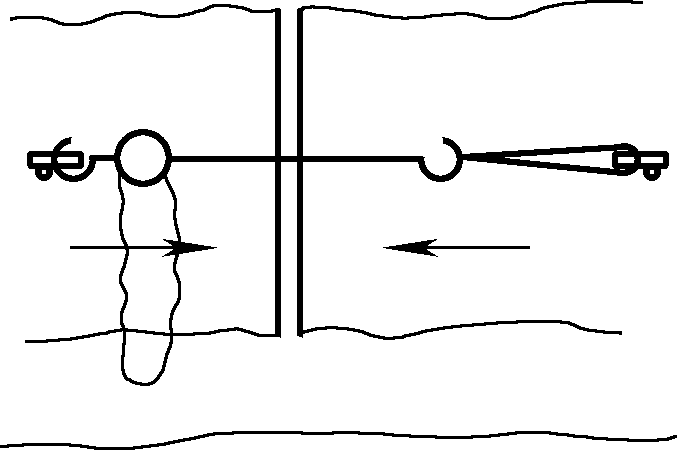

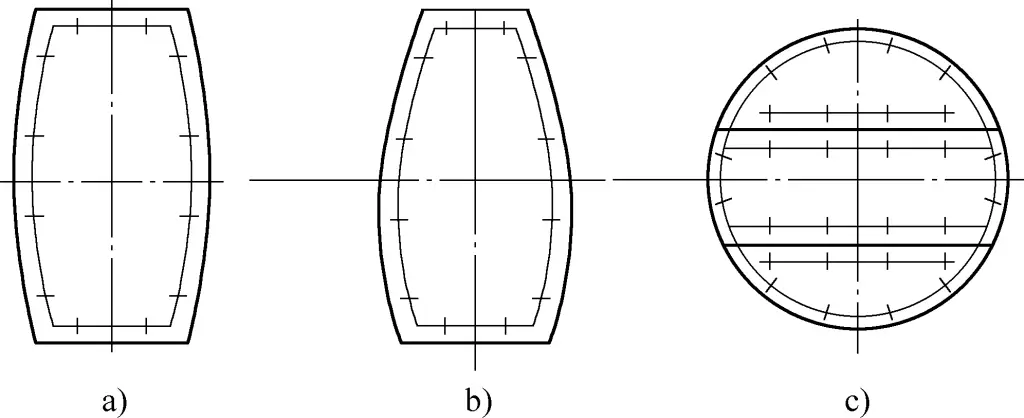

L'assemblage par profilage utilise la forme d'une section symétrique pour assembler d'abord une demi-structure d'un seul côté, puis l'utiliser comme modèle pour assembler l'autre côté. L'assemblage par profilage convient aux composants structurels dont la forme des sections est symétrique, comme le montre la figure 3.

(4) Assemblage de tirage de ligne

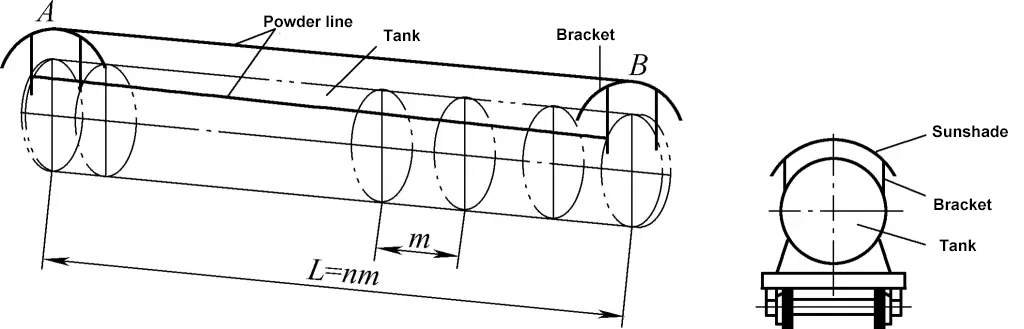

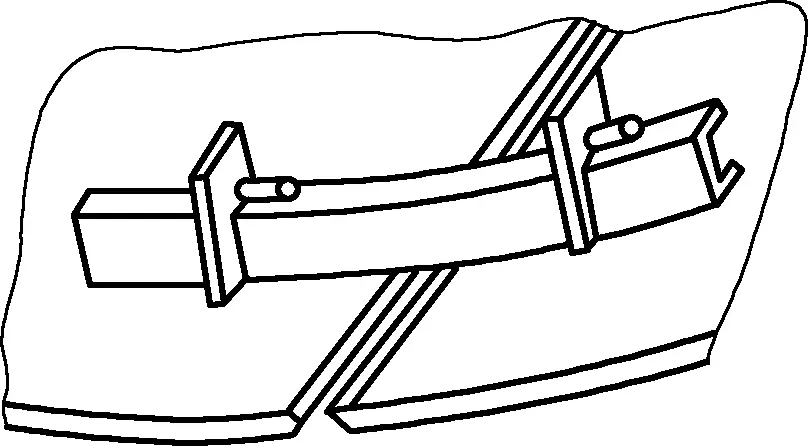

L'assemblage par tirage en ligne convient à l'assemblage de structures en réseau. Par exemple, la séquence d'assemblage des supports de parasol pour un corps de réservoir consiste à aligner et à fixer les supports aux deux extrémités (A et B), puis à connecter les supports d'extrémité avec des lignes de poudre ou des fils d'acier, et à assembler d'autres supports en se basant sur les lignes de poudre ou les fils d'acier en guise de référence. Selon les besoins, il est possible de tirer 2 ou 3 lignes de poudre ou fils d'acier ou plus (voir figure 4).

m-Distance entre deux crochets

n-Nombre de crochets

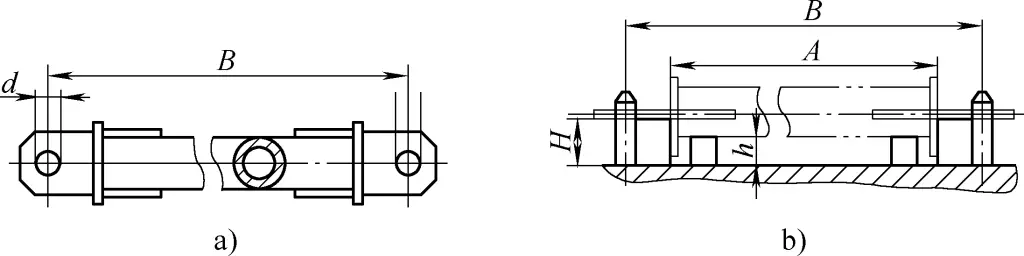

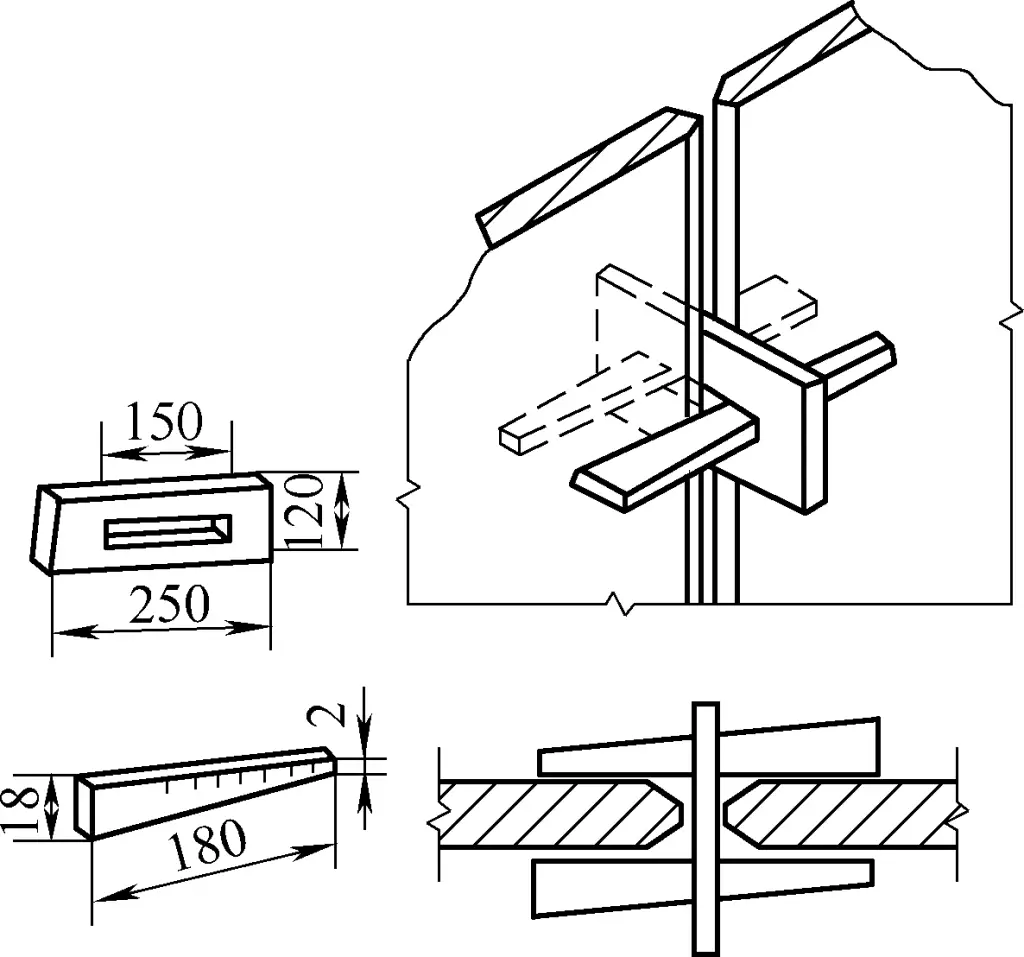

(5) Assemblage de positionnement des goupilles

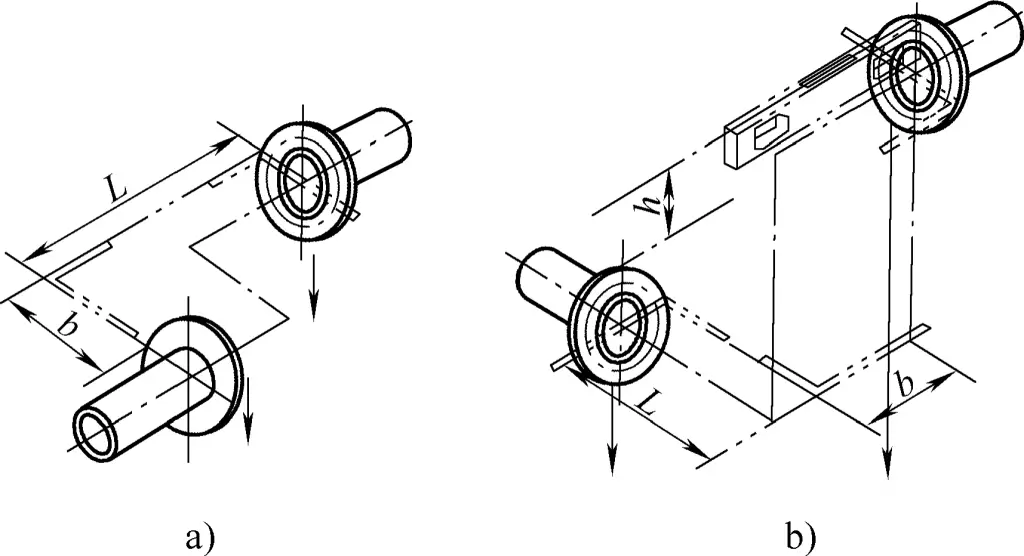

Le positionnement de la goupille assure des fonctions telles que la distance entre les trous et la concentricité. Le diamètre de la goupille de positionnement doit être tel qu'elle puisse s'insérer dans le trou avec un faible jeu, ne dépassant généralement pas 0,2 mm. L'assemblage par positionnement de goupilles est principalement utilisé dans l'assemblage de tôles avec les exigences suivantes.

1) Vérifier les dimensions de la distance entre les trous d'installation.

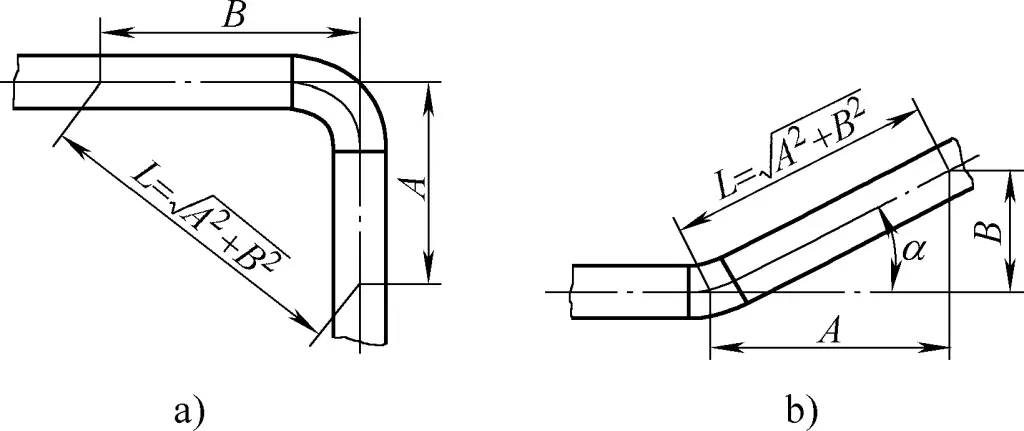

Pour les structures présentant des exigences en matière de distance entre les trous, il est possible d'utiliser l'assemblage par positionnement de goupilles. Par exemple, la distance entre les trous des boulons aux deux extrémités d'un tirant incliné, comme le montre la figure 5a, est assurée par l'assemblage de positionnement des goupilles, comme le montre la figure 5b.

2) Assurer la concentricité.

Pour les pièces de tôlerie soumises à des exigences de concentricité, l'assemblage par positionnement de goupilles est souvent utilisé. Par exemple, le couvercle de trou de type charnière illustré à la figure 6 nécessite une rotation et une ouverture/fermeture en douceur, de sorte que la concentricité de la partie charnière est essentielle à l'assemblage. Lors de l'assemblage, la position entre les charnières supérieure et inférieure peut être déterminée à l'aide de goupilles pour garantir la concentricité, assurant ainsi la relation positionnelle mutuelle entre la charnière, le couvercle du trou et le corps du réservoir.

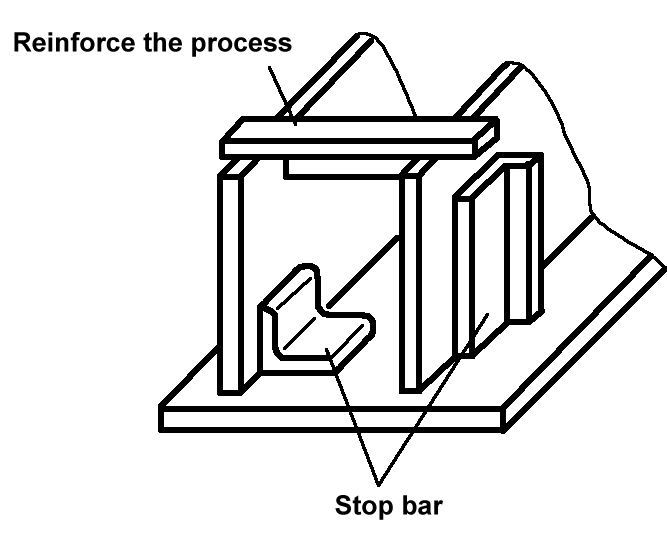

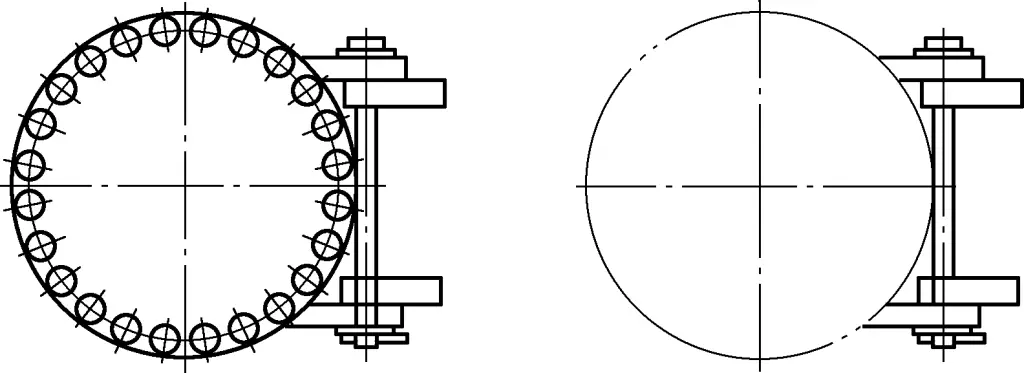

(6) Assemblage de positionnement du gabarit

L'assemblage par positionnement de gabarit convient à l'assemblage lorsque le positionnement ou la mesure entre les composants est difficile. Par exemple, dans l'assemblage de la bride illustré à la figure 7, l'assemblage de positionnement par gabarit est utilisé en raison de la difficulté à mesurer les dimensions de l'assemblage de la section du cylindre et du tube de la bride, et de la difficulté à assurer la stabilité de l'état de l'assemblage.

(7) Assemblage du moule

L'assemblage de moules consiste à placer les pièces d'assemblage correspondantes sur un moule d'assemblage (également appelé moule combiné, composé d'une base de moule et de divers supports de serrage et de positionnement), à les positionner et à les serrer, puis à les assembler. Cette méthode se caractérise par une qualité d'assemblage et une efficacité élevées, adaptées à la production de masse. Si un moule spécial est utilisé, il convient à la production à grande échelle.

(8) Assemblage horizontal (assemblage plat)

L'assemblage horizontal consiste à placer les composants horizontalement pour les assembler, ce qui convient à l'assemblage de composants de petite section mais de longueur relativement importante.

(9) Assemblage vertical (assemblage vertical)

L'assemblage vertical consiste à assembler des composants de haut en bas, ce qui convient aux composants de faible hauteur ou de grande base inférieure.

(10) Assemblage inversé

L'assemblage inversé consiste à assembler les composants en les inversant de 180° par rapport à leur état d'utilisation, ce qui convient aux structures ayant de grands volumes supérieurs et aux composants en forme de boîte pour lesquels l'assemblage vertical est difficile à stabiliser ou pour lesquels la plaque de couverture supérieure ne peut pas être soudée.

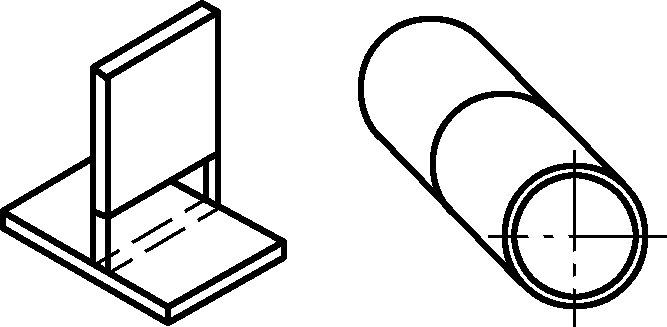

II. Outils pour l'assemblage

En fonction des différentes structures de tôle, différentes méthodes d'assemblage sont choisies, et différents systèmes de contrôle sont utilisés. outils d'assemblage sont utilisés. Le tableau 2 présente les types d'outils et leur utilisation.

Tableau 2 Types et utilisations des outils

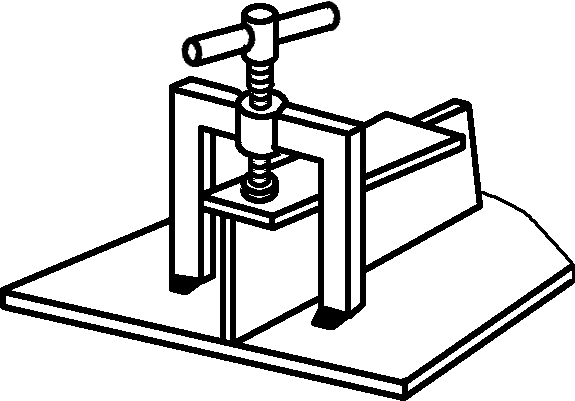

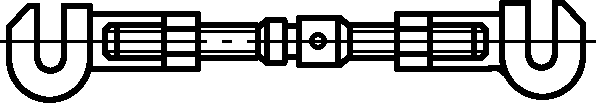

Nom | Schéma | Utilisation |

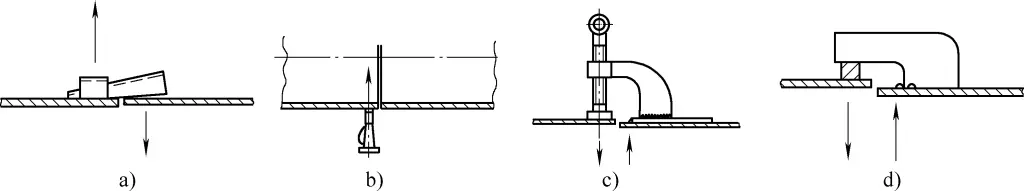

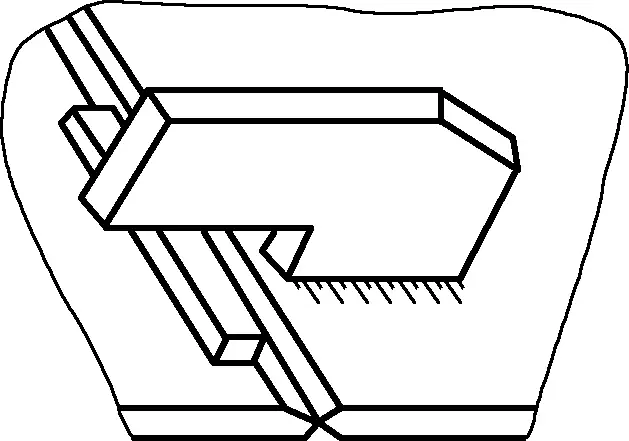

Fixation de la cale |  | Utilise une pince avec une ouverture ou un trou et un coin pour serrer la pièce à usiner. Lorsque la cale est enfoncée, la surface inclinée de la cale génère une force de serrage, ce qui permet d'atteindre l'objectif de serrage. |

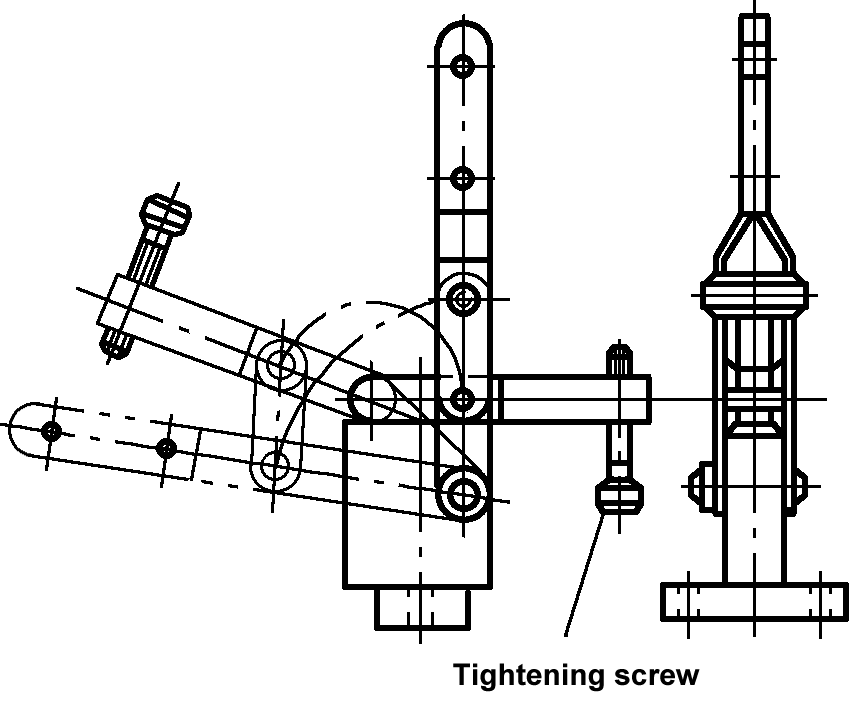

Fixation en spirale |  | Utilise l'action d'une vis pour effectuer des fonctions multiples telles que le serrage, la traction, le levage et le soutien. La fixation en spirale en forme d'arc est un type de pince couramment utilisé. |

| Utilise un fer en forme de II ou de L et des vis pour le pressage. | |

| Utilise des boulons dont le filetage est en sens inverse aux deux extrémités. En tournant le boulon, la distance entre les deux coudes est modifiée, ce qui permet d'atteindre l'objectif de la traction. | |

| La vis de la tige de poussée est filetée dans les deux sens. Lorsque la vis est tournée, elle peut remplir des fonctions de levage ou d'écartement. | |

Fixation à bascule |  | Utilisé pour l'assemblage de tôles moyennes et fines, caractérisé par un serrage rapide et une large plage de réglage de l'épaisseur de serrage. |

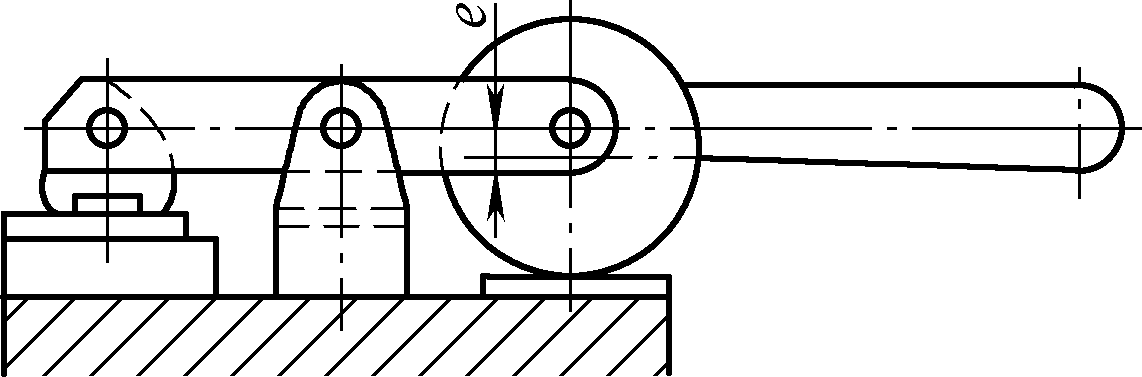

Fixation excentrique |  | La rotation de la roue excentrique à l'aide d'une poignée permet d'obtenir un serrage en modifiant la distance excentrique e. L'avantage de la fixation excentrique est sa rapidité d'action, mais l'inconvénient est sa faible force de serrage. |

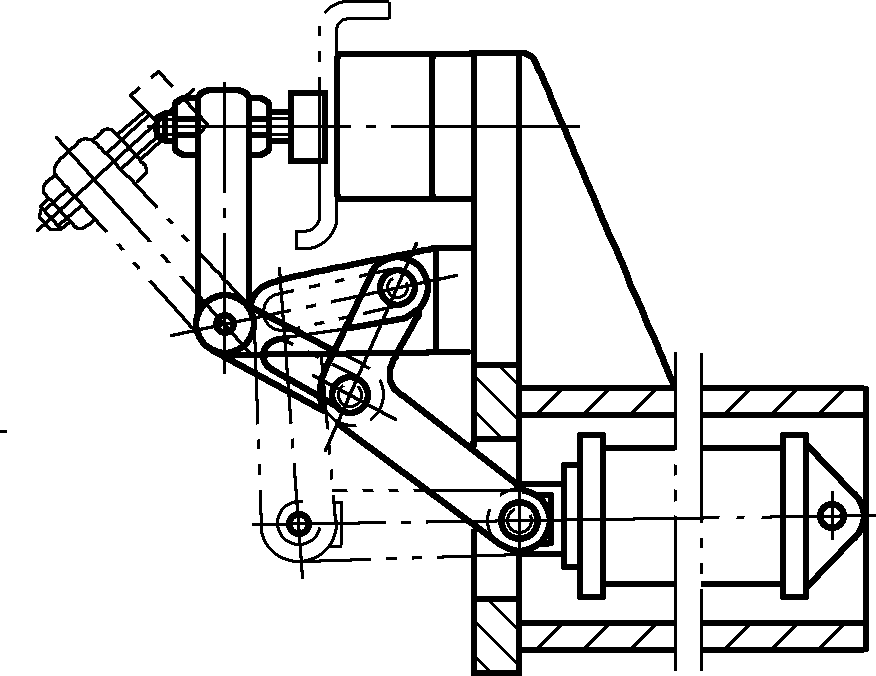

Fixation pneumatique |  | Utilise la pression de l'air comprimé pour pousser la tige du piston d'avant en arrière afin de réaliser le serrage. Convient pour le serrage de composants en plaques moyennes et minces. |

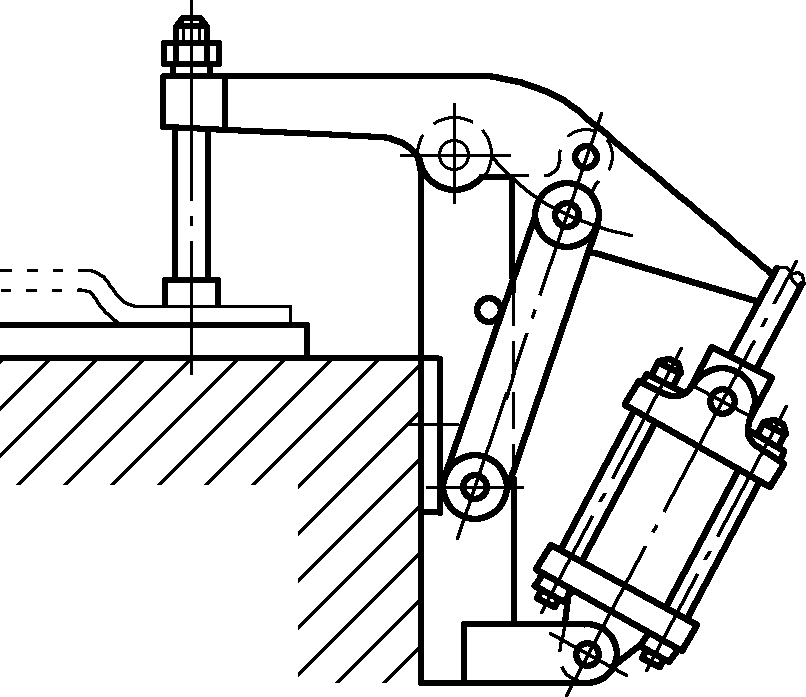

Fixation hydraulique |  | Il se compose principalement d'un cylindre hydraulique, d'un piston et d'une tige de piston. Le vérin hydraulique entraîne la tige de piston dans un mouvement linéaire, serrant la pièce à usiner en poussant le dispositif de levier. L'avantage de la fixation hydraulique est sa grande force de serrage et son fonctionnement fiable ; l'inconvénient est que le liquide est susceptible de fuir et que l'entretien n'est pas aisé. |

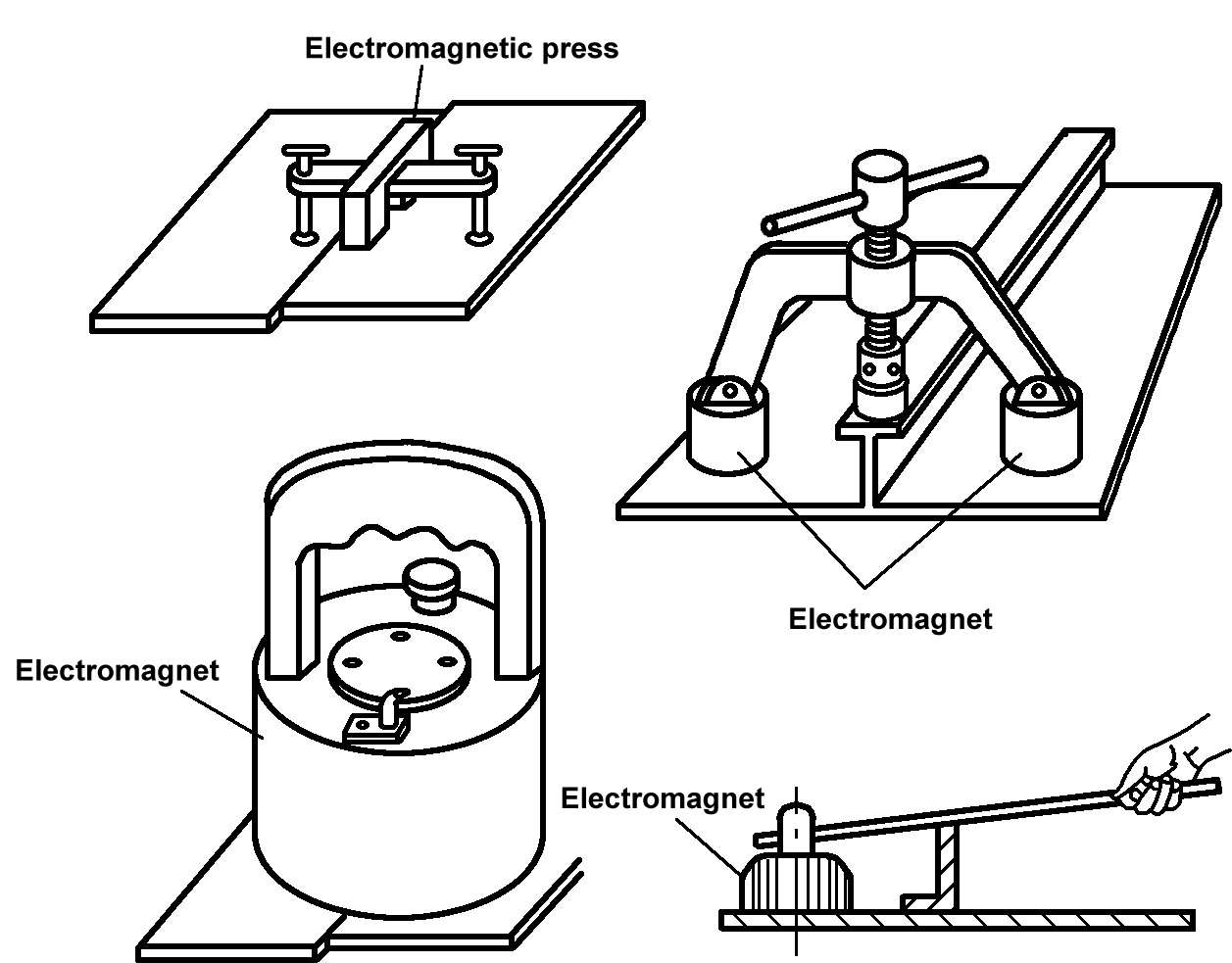

Fixation magnétique |  | Il en existe deux types : les aimants permanents et les aimants électromagnétiques. Ce dispositif utilise un aimant pour maintenir la plaque d'acier, en s'appuyant sur la force magnétique ou sur une vis ou un levier de la presse rotative pour serrer la pièce à usiner. |

Marteau en cuivre |  | Utilisé pour ajuster et assembler des pièces. |

Marteau en bois |  | Utilisé pour le martelage de plaques d'acier minces, de tôles non ferreuses et de composants en tôle avec des exigences élevées en matière de qualité de surface. |

Levier |  | Utilisé pour corriger et ajuster la forme des pièces de tôle, et peut également utiliser le principe du levier pour serrer les pièces. |

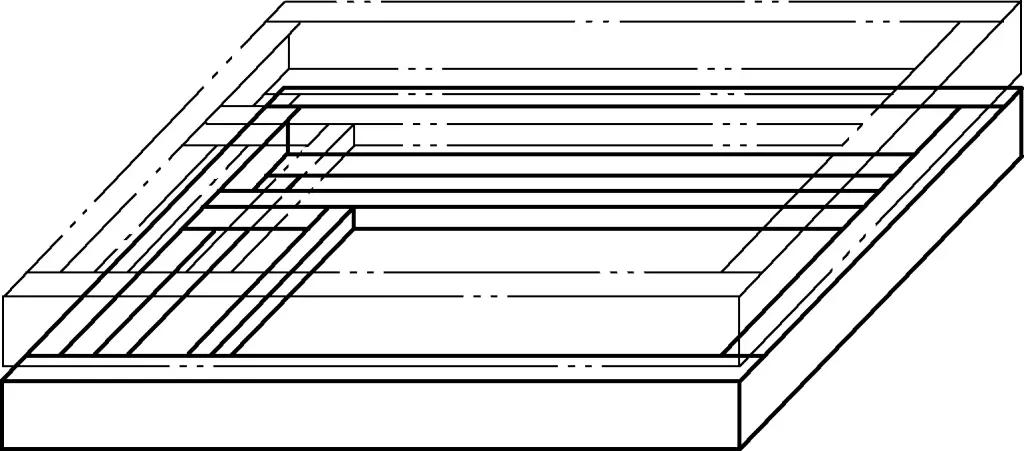

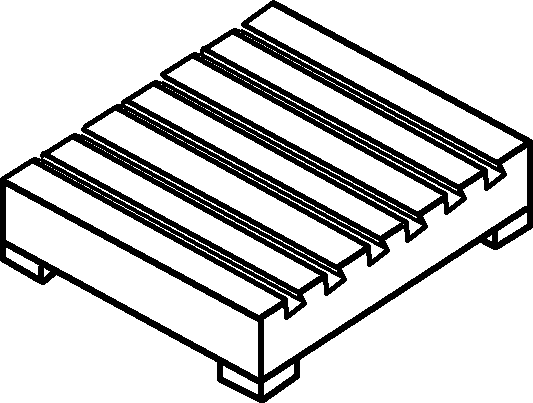

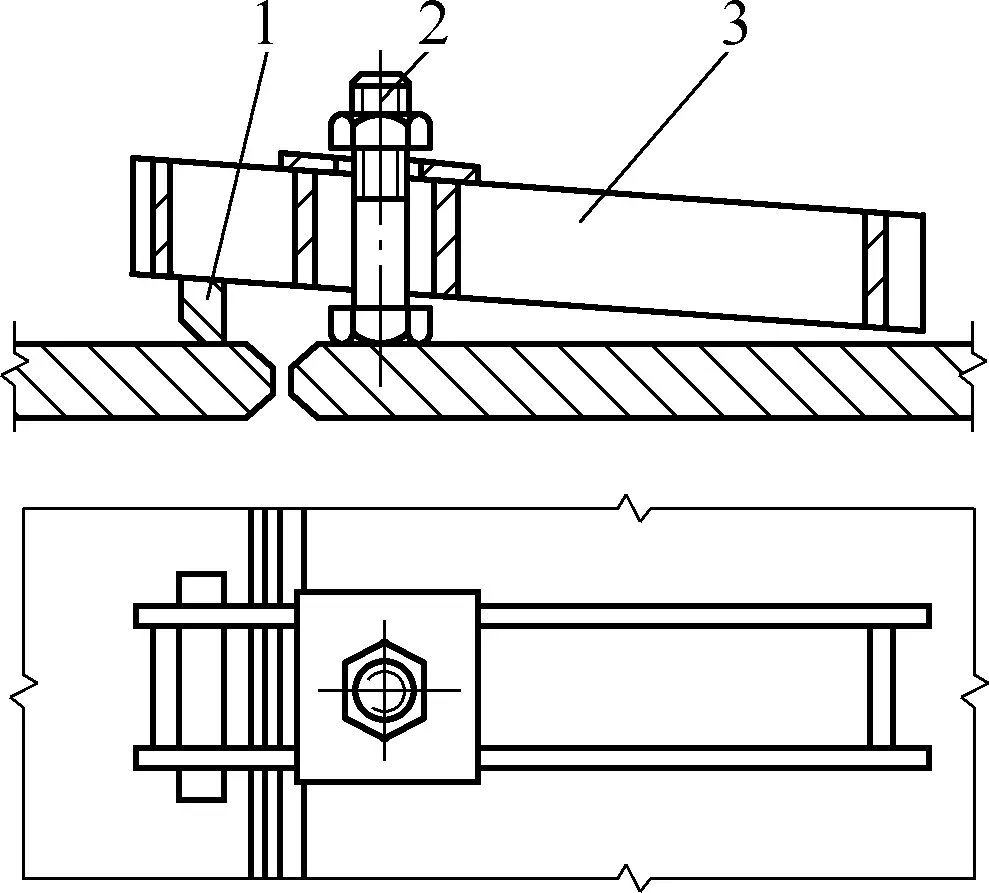

Plate-forme avec rainures en T |  | Des boulons peuvent être insérés dans les rainures en T pour fixer les pièces à usiner, utilisées pour le formage ou le façonnage des pièces, l'assemblage et le soudage. |

En outre, pendant l'assemblage, un grand nombre d'outils de marquage et de plates-formes d'assemblage, ainsi que des outils pour soutenir, ajuster et soulever les composants en tôle, seront utilisés, qui ne sont pas énumérés ici un par un.

III. Mesure de l'assemblage

La mesure au cours de l'assemblage est un élément de traitement important pour garantir la qualité des composants assemblés. En raison de l'influence du site de traitement, de la complexité des composants assemblés, etc., la mesure de l'assemblage fait appel à des méthodes et des moyens différents de ceux utilisés pour le traitement d'une seule pièce.

1. Outils et instruments de mesure

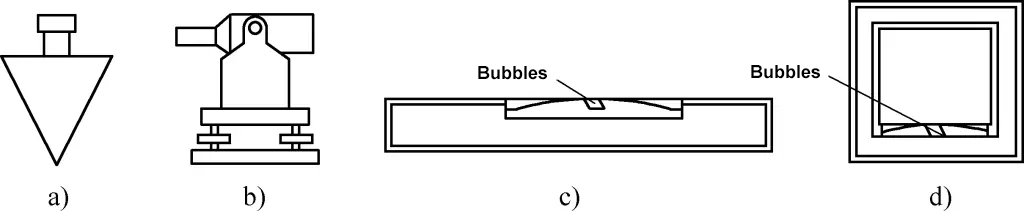

Outre les outils et instruments utilisés pour le traitement des pièces individuelles, les outils et instruments de mesure d'assemblage nécessitent également des outils et instruments de mesure de la forme et de la position, tels que des niveaux, des fils à plomb, des instruments de nivellement et des instruments verticaux, comme le montre la figure 8.

a) Fil à plomb

b) Instrument de nivellement

c) Niveau ordinaire

d) Niveau de haute précision

2. Méthodes de mesure

Les mesures courantes comprennent la mesure de la surface, la mesure de la taille et la mesure de la forme et de la position. Parmi ces mesures, la détermination raisonnable de la surface mesurée et la précision de la mesure sont les prémisses et les fondements de la garantie de la précision de l'assemblage.

(1) Mesure plane

Il existe deux méthodes de nivellement : la méthode de la ligne de poudre et la méthode de l'inspection visuelle.

1) Méthode de la ligne de poudre.

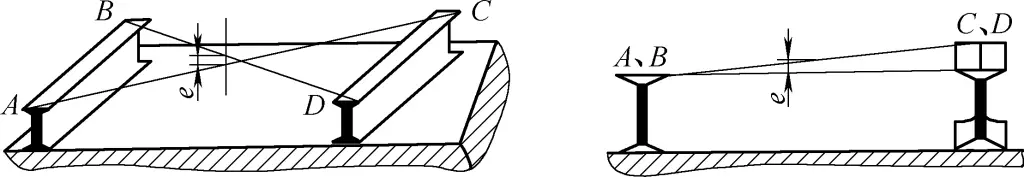

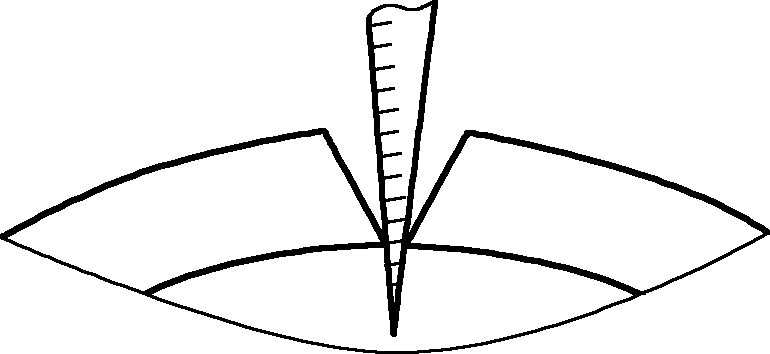

La méthode de la ligne de poudre utilise des lignes de poudre ou des fils d'acier pour le réglage, comme le montre la figure 9. L'épaisseur de la ligne de poudre ou du fil d'acier ne doit pas dépasser 1 mm. Pendant le nivellement, le cordeau à poudre est serré et la force exercée sur les deux cordeaux à poudre est maintenue constante. L'intersection des deux lignes de poudre est utilisée pour déterminer si les quatre extrémités des deux lignes de poudre sont sur le même plan.

Pour déterminer si les points médians des deux lignes de poudre sont en contact, il ne faut pas tirer de conclusion sur la base d'une seule mesure. Les positions des deux lignes de poudre doivent être modifiées plusieurs fois. Quelle que soit la ligne de poudre en haut ou en bas, l'étanchéité après le contact doit être la même pour déterminer finalement la planéité du plan à niveler.

2) Méthode d'inspection visuelle.

La méthode d'inspection visuelle convient pour niveler les pièces en forme de tige ou les structures de cadre basées sur des pièces en forme de tige lors de l'assemblage d'une seule pièce.

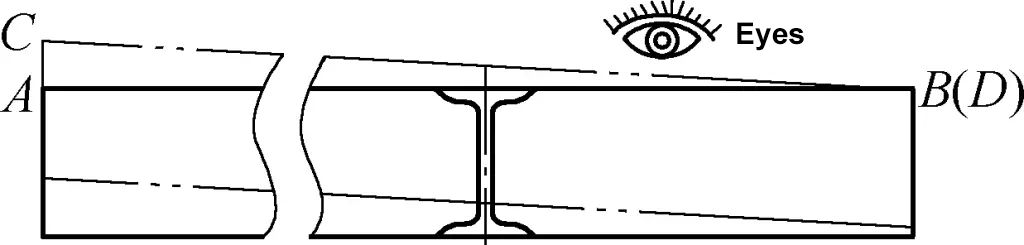

La figure 10 montre la méthode de mesure de la planéité d'une structure de cadre plane soudée à partir de deux poutres en I AB et CD en utilisant la méthode d'inspection visuelle. Les poutres en I AB et CD sont utilisées comme références de nivellement (sur la figure, pour faciliter l'identification, la poutre en I CD est dessinée avec des lignes en double pointillé). Les observations sont faites des points B et D de la poutre en I vers les points A et C. Si AB, CD, AD et BC sont parallèles et présentent une bonne rectitude, la planéité de la structure du cadre plan peut être considérée comme bonne.

La précision de mesure de la méthode d'inspection visuelle est fortement influencée par la position, la vision, l'environnement et l'expérience de l'observateur, mais elle est pratique. Pendant la mesure, le point d'observation ne doit pas être trop proche de la poutre en I. Il est préférable de s'éloigner tant que l'observation est possible. Il est préférable de s'éloigner tant que l'observation est possible.

(2) Mesure du plan horizontal

Les méthodes courantes de mesure des plans horizontaux sont la méthode du tuyau et la méthode du niveau.

1) Méthode du tuyau.

La méthode du tuyau consiste à remplir un tuyau transparent pouvant communiquer avec de l'eau ou d'autres liquides pour trouver le plan horizontal. Il s'agit d'une méthode simple et efficace pour trouver des plans ayant des caractéristiques horizontales.

Pour faciliter l'observation, deux liquides aux couleurs contrastées (l'interface de contact des deux liquides est séparée par une quantité appropriée d'huile de moteur) peuvent être versés aux deux extrémités du tuyau, par exemple jaune et bleu, rouge et vert. Lorsque la température de l'environnement de mesure est inférieure à 0°C, pour éviter que le tuyau ne gèle, l'eau du tuyau peut être remplacée par un autre liquide ou de l'antigel peut être ajouté à l'eau.

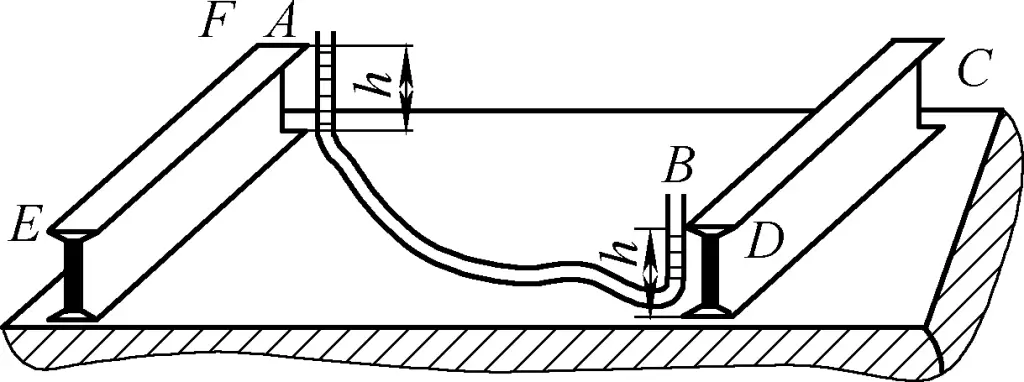

L'ajustement des mesures est basé sur la hauteur du niveau de liquide dans le tuyau comme hauteur de référence (voir figure 11), en ajustant toutes les parties qui ne correspondent pas à la hauteur du niveau de liquide jusqu'à ce que toutes les parties qui ont besoin d'être ajustées répondent aux exigences attendues. La méthode du tuyau est particulièrement adaptée au nivellement horizontal et à la détermination de l'élévation dans des environnements complexes où la visibilité est limitée.

Pendant la mesure, une extrémité du tuyau est fixée à un point de mesure et la position de la hauteur du niveau de liquide est marquée. Ensuite, l'autre extrémité du tuyau est déplacée et, en fonction de la hauteur du niveau de liquide de l'extrémité mobile, l'élévation du point de mesure est ajustée et déterminée tout en maintenant l'élévation de l'extrémité fixe inchangée. Des ajustements appropriés de la hauteur du niveau de liquide peuvent être réalisés en ajustant la longueur du tuyau avec le liquide.

Il convient de noter que le liquide versé dans le tuyau a une tension superficielle. Si le diamètre du tuyau est relativement petit, le niveau de liquide n'est pas un plan mais une surface courbe, surtout avec de l'eau, ce phénomène est particulièrement visible. Pour maintenir la précision de l'observation pendant la mesure, la surface de référence de l'observation doit prendre soit la position la plus haute du niveau de liquide, soit la position la plus basse du niveau de liquide.

Lorsque la longueur du tuyau contenant du liquide dans la partie plane augmente, la hauteur du niveau de liquide mesuré diminue. Le tuyau utilisé pour la mesure du niveau de liquide doit être transparent, avec un diamètre intérieur de ϕ6 à ϕ10 mm.

2) Méthode des niveaux.

La méthode du niveau utilise un niveau et un instrument de nivellement pour trouver le plan horizontal. Selon la fonction et la précision du niveau, il peut être utilisé pour niveler des plans horizontaux, verticaux et même inclinés à 45° (voir figure 12).

La précision du nivellement par la méthode du niveau augmente avec la précision du niveau, le niveau carré ayant la plus grande précision. Pour l'installation de pompes rotatives à grande vitesse, il convient généralement d'utiliser un niveau carré avec une précision de mesure de niveau 2. Lorsque la pièce mesurée présente un plan, le niveau peut être placé directement sur le plan pour l'ajustement de la mesure.

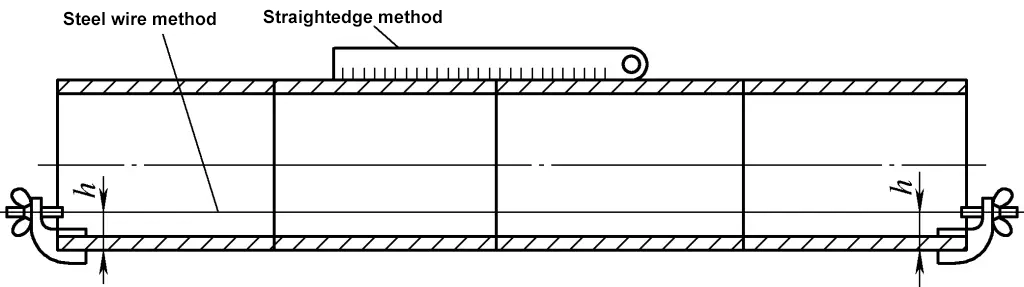

Lors de la mesure d'une grande longueur spatiale avec un niveau ordinaire, un fil d'acier d'un diamètre ne dépassant pas 1 mm peut être utilisé pour serrer les extrémités de la surface mesurée, et le niveau est placé au milieu du fil d'acier. Le niveau horizontal des extrémités du fil d'acier est déterminé en ajustant la hauteur des extrémités du fil d'acier. Lors de l'utilisation de cette méthode, il convient de prêter attention à l'affaissement du fil d'acier dû à son propre poids, qui affecte la mesure.

(3) Mesure de la longueur

Lorsque la longueur mesurée au cours de l'assemblage se trouve à différents niveaux d'élévation ou lignes centrales, ce qui fait que l'annotation de la longueur ne s'affiche pas sur un seul plan ou axe, la mesure de la longueur peut être effectuée à l'aide d'un fil à plomb associé à un niveau, une équerre, etc. pour la mesure et la conversion de la longueur (voir la figure 13).

a) Mesure de la distance à l'axe

b) Mesure de la distance de l'axe à différentes élévations

(4) Mesure de la hauteur

Si des hauteurs différentes apparaissent dans un même élément, elles sont généralement mesurées et converties par le biais de l'altitude de base ou d'autres altitudes de mesure (voir figure 14).

a) Mesure de la hauteur des cylindres et des cônes

b) Mesure des connexions de différentes hauteurs

(5) Mesure de l'angle

Les méthodes de mesure des angles comprennent la méthode de mesure de la longueur latérale de l'angle et la méthode du gabarit. Lorsque le côté de l'angle est long, la mesure de la longueur du côté peut garantir efficacement la précision de l'angle. Pour la mesure de la longueur latérale de l'angle, les fonctions trigonométriques du théorème de Pythagore, de la tangente ou de la cotangente peuvent être directement utilisées pour le calcul, comme le montre la figure 15. La mesure du gabarit de l'angle est illustrée à la figure 16.

a) Mesure de la longueur à angle droit

b) Mesure de la longueur d'un angle aigu

a) Utiliser la verticale comme référence

b) Utiliser l'horizontale comme référence

(6) Mesure de l'écart

Souvent utilisé pour mesurer les écarts de soudure, généralement à l'aide d'un pied à coulisse spécial pour écarts de soudure, comme le montre la figure 17.

(7) Mesure de la verticalité

La mesure de la verticalité comprend la mesure de la verticalité et de l'inclinaison. Les outils courants pour mesurer la verticalité et l'inclinaison sont les fils à plomb, les niveaux et les instruments verticaux. Les instruments verticaux permettent de déterminer la précision verticale à des hauteurs élevées.

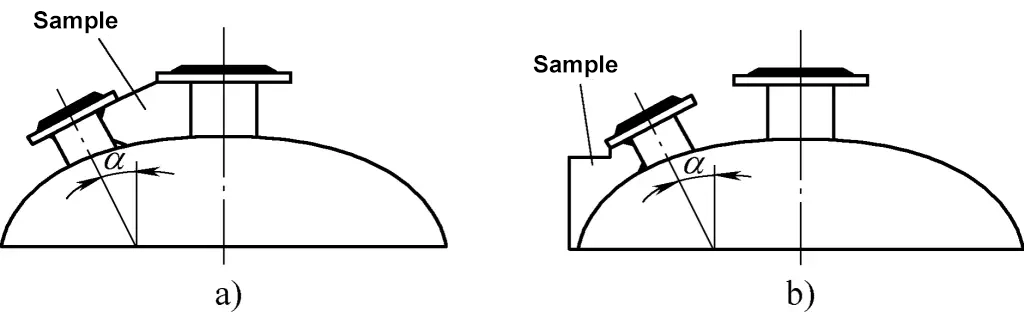

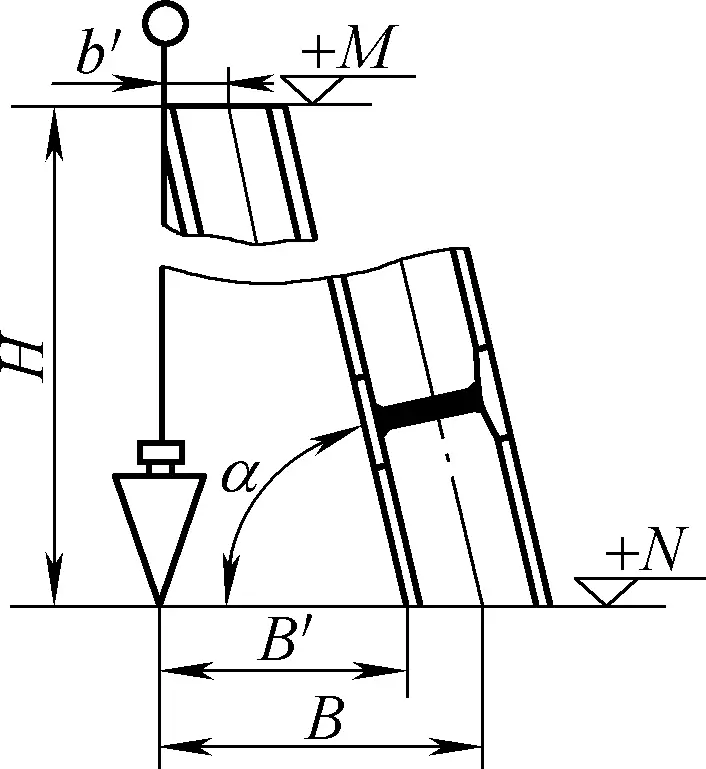

Pour l'assemblage en plan des structures de cadre pyramidales, la mesure de l'inclinaison est illustrée à la figure 18. Pendant l'assemblage, l'inclinaison peut être ajustée pour effectuer la mesure.

La mesure de l'inclinaison peut également être effectuée à l'aide d'un fil à plomb, comme le montre la figure 19. L'angle d'inclinaison α mesuré par le fil à plomb peut être calculé à l'aide de α=arctanH/B′.

(8) Mesure de la hauteur

Pour la mesure de la planéité, se référer à la mesure des plans.

(9) Mesure de la rectitude

La mesure de la rectitude des composants épissés peut être effectuée à l'aide d'une règle en acier ou de la méthode du fil métallique (voir figure 20). La méthode du fil est principalement adaptée à la mesure de la non-rectitude des sections cylindriques et des pièces en forme de tige présentant un rapport longueur/diamètre élevé.

(10) Mesure de la concentricité

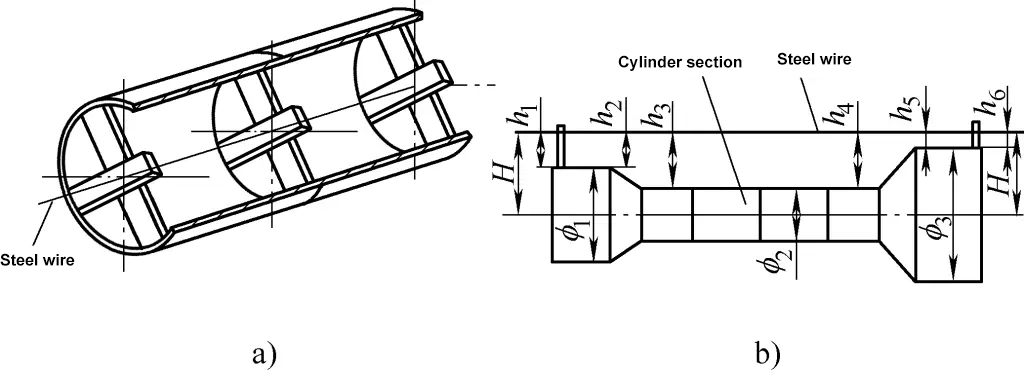

La mesure de la concentricité comprend la mesure de la concentricité d'un diamètre égal et de la concentricité d'un diamètre inégal. Pour la mesure de la concentricité de diamètres différents, il convient d'adopter la méthode de l'assemblage sectionnel avec mesure du fil interne, comme le montre la figure 21a.

Pour les corps cylindriques de différents diamètres, comme le montre la figure 21b, ils doivent être divisés en trois parties : la section cylindrique droite au milieu, les sections cylindriques droites aux deux extrémités et le corps conique. La rectitude et la concentricité de chaque partie doivent être mesurées séparément. Lorsque la concentricité de chaque partie est conforme aux réglementations applicables, elles peuvent être assemblées et mesurées ensemble.

a) Méthode du fil interne pour mesurer la concentricité

b) Méthode du fil externe pour mesurer la concentricité

(11) Mesure de l'écart diagonal

La mesure de la déviation diagonale est une méthode et une procédure indispensables pour mesurer les assemblages. En particulier lors de l'assemblage d'un cadre sur un plan nivelé, mais non horizontal, la garantie de la forme et de la position globales est entièrement assurée par la mesure et le contrôle de la déviation diagonale.

En outre, pour les angles droits sur un plan rectangulaire, l'effet de la méthode de mesure diagonale est incomparable avec les méthodes de mesure horizontale ou verticale. En outre, lors de la mesure diagonale pendant l'assemblage global d'une structure de cadre rectangulaire, l'utilisation de la mesure diagonale est une méthode extrêmement efficace pour garantir la déviation de la forme et de la position globales.

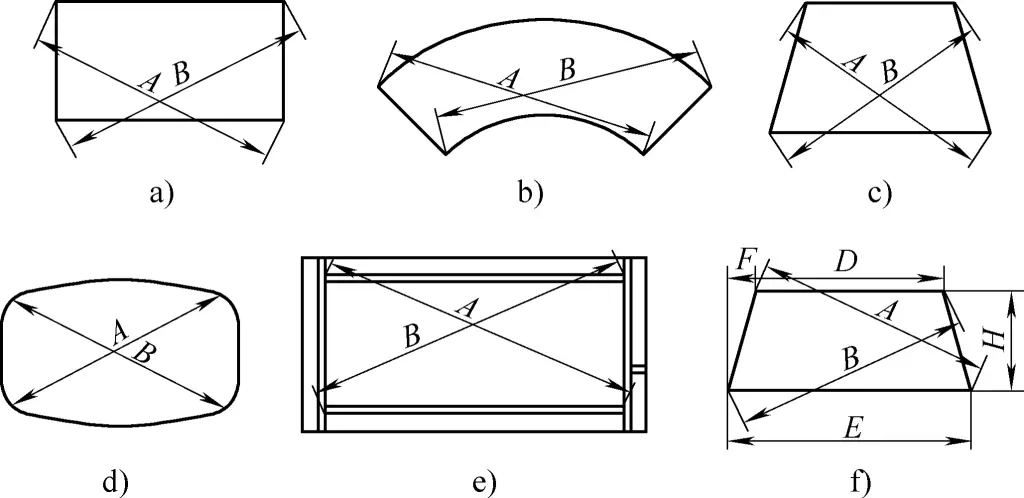

La mesure de la diagonale peut être utilisée pour vérifier la forme et l'écart de position de diverses pièces de forme. En fonction de la situation spécifique, on distingue deux types de mesures : les diagonales égales (voir figure 22a-e) et les diagonales inégales (voir figure 22f).

a) Rectangle

b) Secteur

c) Trapèze isocèle

d) Segment d'un réservoir sphérique

e) Cadre en acier angulaire

f) Trapèze ordinaire

Pour les flans à symétrie axiale, les deux diagonales doivent être égales et leur déviation inégale doit répondre aux exigences techniques pertinentes. Les diagonales d'un trapèze ordinaire asymétrique (voir figure 22f) sont de longueurs inégales. Les longueurs des deux diagonales inégales peuvent être calculées à l'aide de la formule suivante :

A=√(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Opérations d'assemblage de tôles typiques

La plupart des assemblages de tôles sont des pièces uniques ou des productions en petites séries, qui impliquent de nombreux corps de métier. Le processus d'assemblage implique souvent beaucoup de soudage ou d'autres opérations d'assemblage, ce qui peut facilement entraîner des déformations après soudage. Par conséquent, les mesures doivent être effectuées avant l'assemblage, et les corrections et la mise en forme doivent être effectuées après l'assemblage. Pendant l'assemblage, il convient également d'ajuster les dimensions et les positions des composants assemblés.

Lors de l'assemblage, il convient de choisir un site d'assemblage solide et stable. La planéité de la plate-forme en fonte ou en acier moulé utilisée pour l'assemblage par soudage doit être ≤1mm/m.2la planéité de l'ensemble de la plate-forme doit être ≤1,5mm/m2et la planéité d'une plate-forme assemblée à partir de plus de deux plates-formes doit être ≤2mm/m2.

Pendant l'assemblage, les outils de mesure, auxiliaires et de levage utilisés doivent garantir la sécurité, la précision et une utilisation raisonnable. Les paragraphes suivants décrivent les techniques d'opération en prenant pour exemple plusieurs assemblages de tôles typiques.

1. Techniques d'opération pour l'assemblage de grandes pièces cylindriques

Les grands corps cylindriques sont généralement soudés à partir de plusieurs sections cylindriques. Par conséquent, leur assemblage comprend en fait le soudage de sections cylindriques individuelles (principalement le soudage longitudinal) et l'assemblage de sections cylindriques (principalement le soudage circonférentiel).

(1) Assemblage des joints longitudinaux

Les sections cylindriques sont généralement fabriquées et expédiées en un seul bloc, de sorte que l'assemblage des joints longitudinaux est généralement achevé au cours du processus de formage.

Après le laminage et le pliage du corps cylindrique, son joint longitudinal ne peut pas être parfaitement correct. Lorsque la paroi cylindrique est relativement mince et que le diamètre est important, elle peut devenir elliptique en raison du poids du corps cylindrique. En outre, il existe des problèmes tels que le désalignement, les bords irréguliers et les espaces irréguliers.

Par conséquent, avant de souder le joint longitudinal, divers défauts doivent être corrigés ou ajustés. Après le soudage, toute différence de circularité significative doit être corrigée. Pour les méthodes d'opération spécifiques, se référer au contenu pertinent des "techniques d'opération de laminage cylindrique".

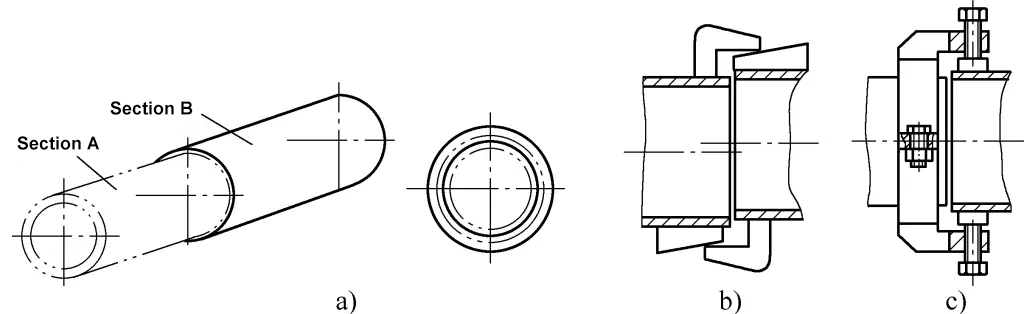

La figure 23 montre plusieurs méthodes pour aligner les bords des corps cylindriques. Les figures 24a et 24b montrent des méthodes couramment utilisées en production pour ajuster le joint longitudinal d'un cylindre à l'aide d'un tendeur en spirale et pour éliminer la forme ovale d'un cylindre à paroi mince à l'aide d'un poussoir en forme d'anneau.

a), b), c) Utiliser un levier

d) Utilisation d'une presse à spirale

e) Utilisation d'une presse à coin

f) Utilisation d'un fer à repasser

(2) Assemblage des coutures circonférentielles

Lorsque le corps cylindrique est relativement long et qu'il est constitué de plusieurs sections cylindriques reliées entre elles ou que des embouts sont installés aux deux extrémités, il y aura des soudures circonférentielles au niveau des joints. Pour s'assurer que les cylindres connectés sont sur le même axe et que les soudures circonférentielles des capuchons d'extrémité répondent aux exigences techniques des dessins, des opérations d'assemblage efficaces doivent être effectuées sur les joints circonférentiels. L'assemblage des joints circonférentiels des corps cylindriques est divisé en méthodes horizontales et verticales.

L'assemblage vertical est plus pratique que l'assemblage horizontal et ne nécessite pas un grand site, mais il comporte certaines exigences en matière de hauteur de levage. La méthode spécifique à utiliser dépend de la hauteur de levage maximale et du tonnage de levage maximal de la grue. Si les conditions le permettent, l'assemblage vertical devrait être utilisé autant que possible.

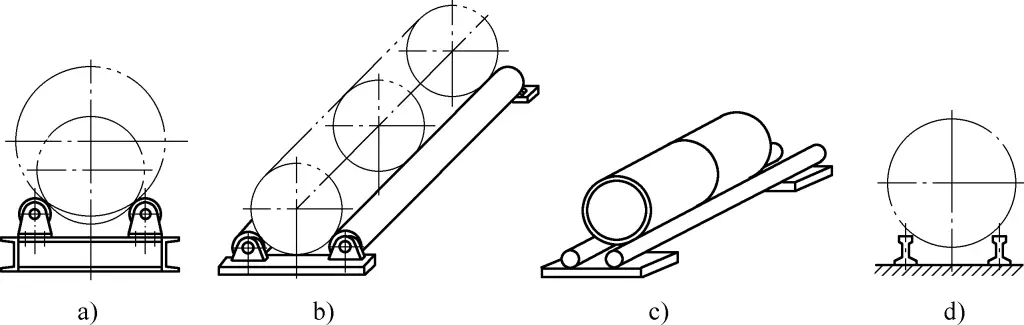

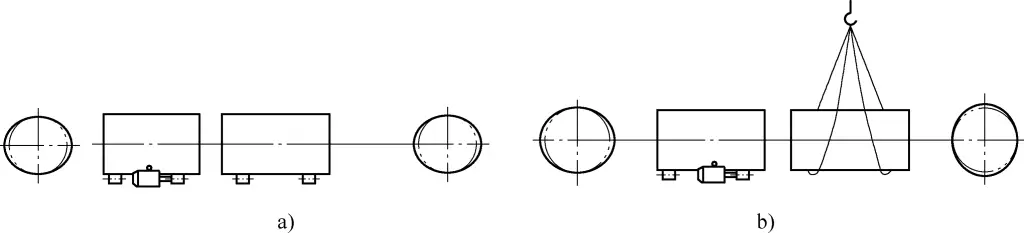

1) Assemblage horizontal

Les formes de corps cylindriques en assemblage horizontal sont diverses : grands et petits diamètres, plaques épaisses et minces, assemblages en deux ou plusieurs sections. Quelle que soit la forme de l'assemblage par joint circonférentiel, pour assurer la concentricité des cylindres participants et faciliter la rotation du corps cylindrique, le travail d'assemblage est souvent effectué sur un banc à rouleaux.

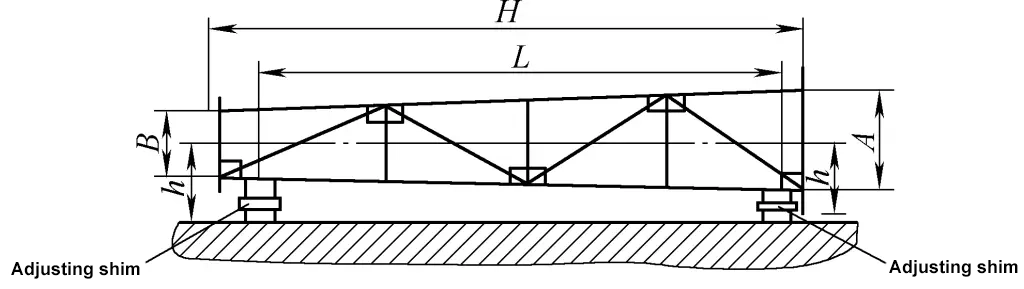

La figure 25a montre un banc à rouleaux manuel. Pour assurer la concentricité des cylindres assemblés, le diamètre de chaque rouleau du banc à rouleaux doit être égal, et la distance latérale et la position en hauteur de chaque paire de rouleaux doivent être identiques. Cela permet de s'assurer que chaque cylindre se trouve sur un plan horizontal.

En raison du poids important du corps cylindrique lui-même, aucune force extérieure n'est nécessaire pour le serrer pendant l'assemblage. La rotation du corps cylindrique peut être effectuée manuellement ou à l'aide d'un levier. Pour les corps cylindriques plus grands ou plus longs, afin de réduire l'intensité du travail de rotation manuelle du corps cylindrique pendant l'assemblage, un support à rouleaux motorisé peut également être utilisé.

Si le diamètre de deux sections cylindriques n'est pas important mais que la longueur est grande, il faut davantage de rouleaux de support pour éviter que les sections cylindriques ne se plient sous l'effet de leur propre poids. Cependant, plus il y a de rouleaux, plus il est difficile de s'assurer qu'ils sont sur le même plan horizontal. Par conséquent, lors de l'assemblage de sections cylindriques minces, un support à rouleaux composé de deux tubes d'acier ronds et rigides, comme le montre la figure 25b, peut être utilisé pour l'assemblage (les rouleaux eux-mêmes peuvent tourner).

S'il y a peu de rotation pendant l'assemblage, un moule composé de deux tubes ronds en acier (voir figure 25c) ou de deux sections droites en acier peut être utilisé à la place des rouleaux (voir figure 25d).

Pour l'assemblage de corps cylindriques multisectoriels de grand diamètre, des bancs à rouleaux motorisés sont souvent utilisés en combinaison avec des bancs à rouleaux manuels.

L'utilisation des cages à rouleaux susmentionnées pour l'assemblage peut empêcher la flexion de l'ensemble du corps cylindrique. Toutefois, en cas d'écarts de diamètre ou de défauts locaux autour du corps cylindrique, il n'est pas possible de garantir que l'ensemble du corps cylindrique est concentrique et que les interfaces correspondent parfaitement. Dans ce cas, des ajustements doivent être effectués lors de l'assemblage. S'il existe un écart de diamètre entre deux sections cylindriques, la section ayant le plus petit diamètre doit être surélevée lors de l'assemblage afin de garantir un écart d'épaisseur de paroi uniforme et d'atteindre la concentricité.

① Principes de l'assemblage horizontal.

Lors de l'assemblage horizontal du corps cylindrique, l'assemblage de chaque composant doit être basé sur le principe de l'alignement des formes elliptiques formées par le corps cylindrique, en veillant à ce que le grand axe s'aligne sur le grand axe et que le petit axe s'aligne sur le petit axe. Ainsi, même si l'ellipticité est grande, elle n'affectera pas l'assemblage ; inversement, même si l'ellipticité est petite, elle n'est pas favorable à l'assemblage.

La figure 26a illustre la méthode d'assemblage correcte, où deux petites sections cylindriques sont placées respectivement sur un support à rouleaux motorisés et un support à rouleaux manuels. Étant donné que chaque support rotatif peut garantir une hauteur et une portée égales, et que la direction de la force est la même, formant une ellipse unidirectionnelle, le désalignement est faible, ce qui garantit le respect des exigences d'installation de l'assemblage.

La figure 26b illustre la méthode d'assemblage incorrecte, où une section cylindrique est placée sur un support à rouleaux motorisés et l'autre est suspendue par une grue. Les différentes directions de force forment des ellipses bidirectionnelles, la première formant une ellipse avec l'axe long dans la direction horizontale et la seconde formant une ellipse avec l'axe long dans la direction verticale. Le désalignement est important, ce qui rend l'assemblage difficile, et il est donc difficile d'assurer la qualité de l'assemblage.

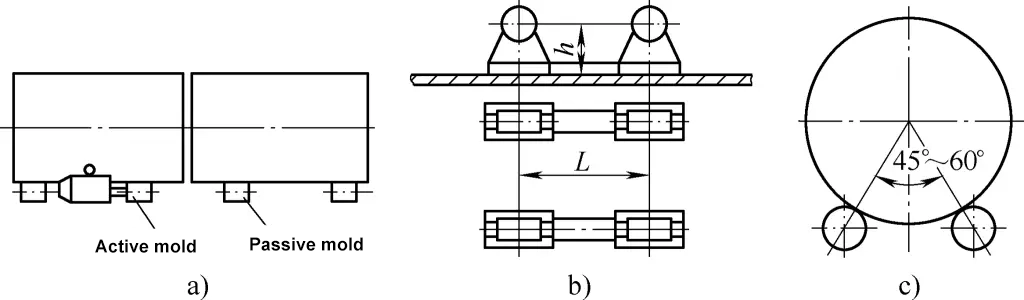

② Mise en place et conception de moules d'assemblage.

D'après l'expérience pratique, le moule actif doit être placé au milieu (voir figure 27a) et non à l'extrémité, car le poids à l'extrémité est trop faible, ce qui entraîne une pression insuffisante et une friction trop faible, rendant difficile la rotation du corps cylindrique.

La conception du moule consiste principalement à déterminer sa hauteur et sa portée. Si l'on part du principe que la hauteur de chaque support rotatif est égale, la portée doit également être égale. Cela garantit que l'ellipticité formée aux deux extrémités est fondamentalement la même. L'angle de portée est de 45° à 60° (voir figures 27b, 27c). La méthode d'inspection peut utiliser une combinaison de mesures à la règle et de dessins au trait pour s'assurer que chaque moule a la même hauteur, la même portée et qu'il est parallèle.

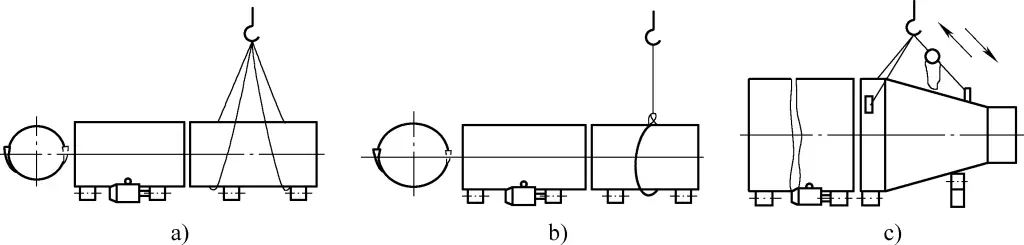

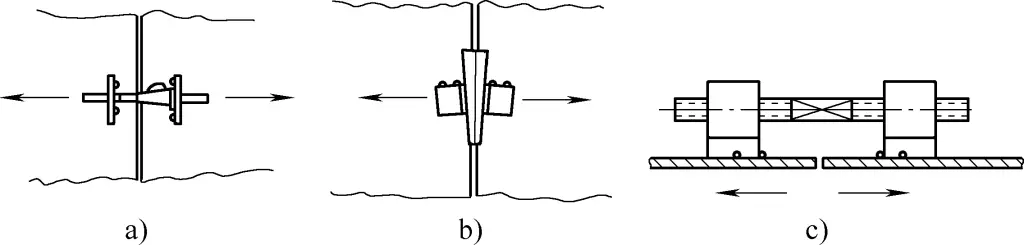

Les principales méthodes de levage des corps cylindriques sont illustrées à la figure 28, où la figure 28a montre un levage à double câble, la figure 28b un levage à câble unique avec verrouillage, et la figure 28c un levage à l'aide d'œillets de levage et de blocs de chaîne. La méthode spécifique à utiliser doit être déterminée en fonction de la situation spécifique.

③ Ajustements dans l'assemblage horizontal.

Au cours du processus d'assemblage du corps cylindrique, des ajustements sont souvent nécessaires en raison de défauts tels que l'ellipticité, le désalignement et les écarts inégaux. Les principales méthodes d'ajustement sont les suivantes.

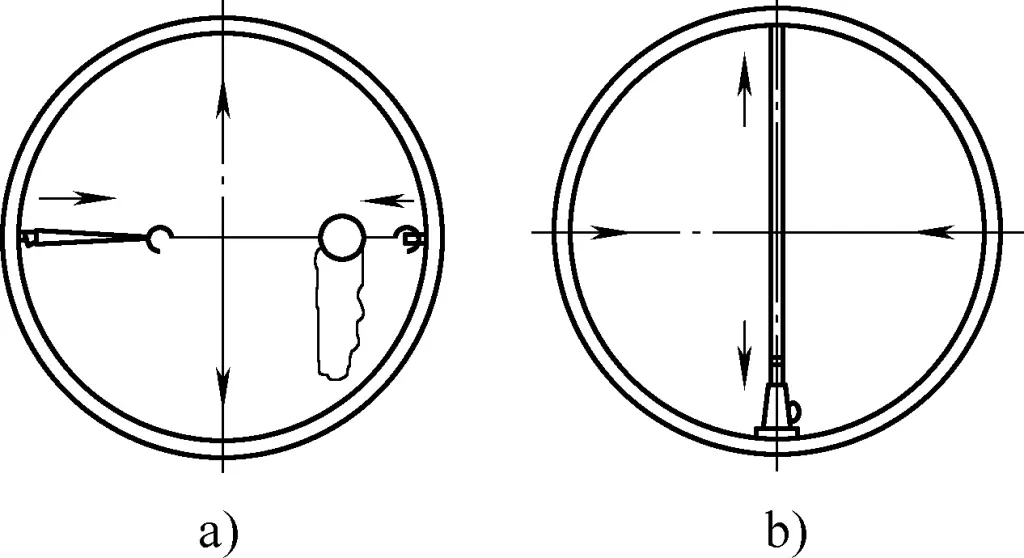

Méthode d'ajustement de l'ovalité. La figure 29 présente des méthodes courantes de réglage de l'ovalisation. La figure 29a montre la méthode du bloc de chaîne, où deux pattes de levage sont soudées dans la direction de l'axe principal maximal. En appliquant une force par l'intermédiaire de cordes, le grand axe se raccourcit et le petit axe s'allonge, ce qui permet d'ajuster l'ovalisation. La figure 29b montre la méthode du cric, dans laquelle un cric et une tige de poussée sont placés sur l'axe mineur maximal. Après application de la force, l'axe mineur se dilate et l'axe majeur se raccourcit, ce qui permet d'ajuster l'ovalisation.

Méthodes de traitement des lacunes inégales. La figure 30 présente les méthodes courantes de traitement des espaces inégaux. Lorsque l'écart en position inférieure ou horizontale est convenable mais que l'écart supérieur est important, une soudure par points peut être placée à l'endroit approprié, puis la force de levage de la grue peut être utilisée pour réduire l'écart supérieur, comme le montrent les figures 30a et 30b. Lorsque l'espace intermédiaire est approprié mais que l'espace inférieur est important, une soudure par points peut être placée au niveau de l'espace approprié, puis un cric ou une grue peut être utilisé pour réduire l'espace inférieur, permettant à l'espace supérieur de se dilater naturellement, comme le montrent les figures 30c et 30d.

Méthodes de traitement des écarts importants dans la zone médiane. Pour les défauts présentant des écarts importants dans la zone médiane, il est possible d'utiliser la méthode du bloc de chaîne, comme le montre la figure 31.

Méthodes de traitement des petits écarts dans la fourchette moyenne. Pour les petits écarts dans la zone médiane, il est possible d'utiliser d'abord des dispositifs de soudage de positionnement, puis des outils tels que des vérins et des cales pour élargir l'écart. La figure 32a illustre la méthode du vérin, la figure 32b la méthode de la cale et la figure 32c la méthode de la tige filetée avant et arrière (les filets aux deux extrémités de la figure sont dans des directions opposées).

Méthodes de traitement du désalignement. Outre la rotation du cylindre et l'ajustement de la force de levage et de la position de la grue pour régler le désalignement, les méthodes illustrées à la figure 33 peuvent également être utilisées. La figure 33a montre la méthode du coin, la figure 33b montre la méthode du cric, la figure 33c montre la méthode du cheval de pression en spirale et la figure 33d montre la méthode du coin et du cheval de pression.

Méthodes permettant d'assurer un décalage. En raison de différences dans les processus tels que le découpage, le laminage et le soudage, les circonférences des faces d'extrémité des joints des cylindres peuvent ne pas être égales, ce qui entraîne un décalage.

Par conséquent, avant d'assembler la bouteille, les circonférences des deux côtés de chaque cordon de soudure de la bouteille doivent être mesurées pour déterminer leurs écarts respectifs de longueur dépliée, qui sont ensuite convertis en écarts de diamètre pour trouver la plage des montants de décalage. En ajustant la quantité de décalage, ces écarts peuvent être répartis uniformément sur la circonférence (voir figure 34a). Les méthodes de réglage du décalage sont illustrées aux figures 34b et 34c. La figure 34b illustre la méthode de réglage par coin et la figure 34c la méthode de réglage par boulon.

2) Assemblage vertical

L'assemblage vertical présente non seulement l'avantage d'occuper une petite surface de chantier, mais aussi de permettre une observation aisée des défauts affichés autour de la bouteille et de faciliter la manutention. Lors de l'assemblage vertical de la bouteille, un équipement de levage est généralement nécessaire pour aider à l'assemblage, et certains outils auxiliaires simples et légers sont également nécessaires pour la coordination.

① Méthodes d'alignement.

Il existe grosso modo trois méthodes d'alignement vertical : la première est la méthode d'alignement par coin incliné, la deuxième est la méthode de fixation en quatre points et la troisième est la méthode de traitement global. Le choix de la méthode dépend du diamètre et de l'épaisseur de la plaque du cylindre.

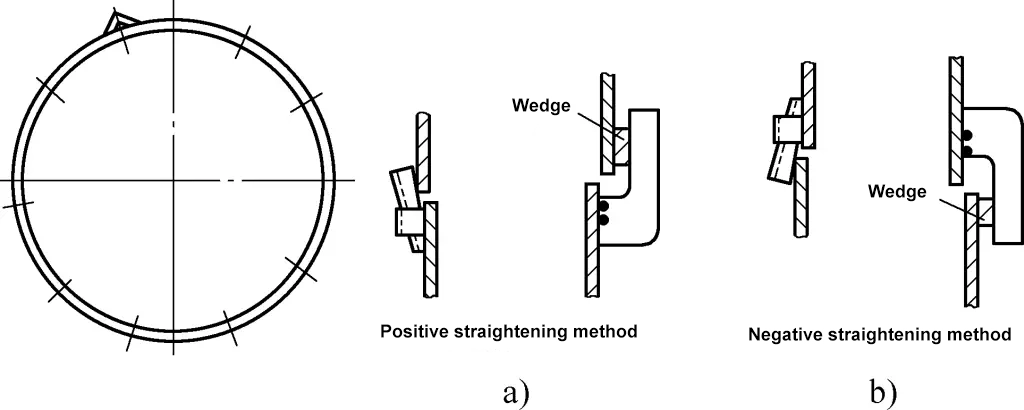

Méthode d'alignement par coin incliné. La figure 35 montre un schéma de la méthode d'alignement par coin incliné. Cette méthode convient généralement aux cylindres de plus petit diamètre et aux plaques plus minces. Il n'est généralement pas nécessaire de mesurer les circonférences des deux extrémités ou de calculer la valeur du désalignement. Tant que le désalignement et l'écart sont ajustés pour être égaux en une seule fois, le soudage de positionnement peut être effectué pour le fixer.

La méthode de correction positive (voir figure 35a) est généralement utilisée parce qu'il est pratique d'appliquer une force de martelage pour la correction. La méthode de correction inverse (voir figure 35b) n'est utilisée que dans les zones de cul-de-sac, car elle ne permet pas d'appliquer une force de martelage. Il convient de noter qu'il ne faut pas utiliser la méthode de correction positive uniquement parce que l'extrémité supérieure est haute, ou la méthode de correction inverse parce que l'extrémité inférieure est haute, car la correction de la hauteur supérieure réduira inévitablement la hauteur inférieure à cet endroit.

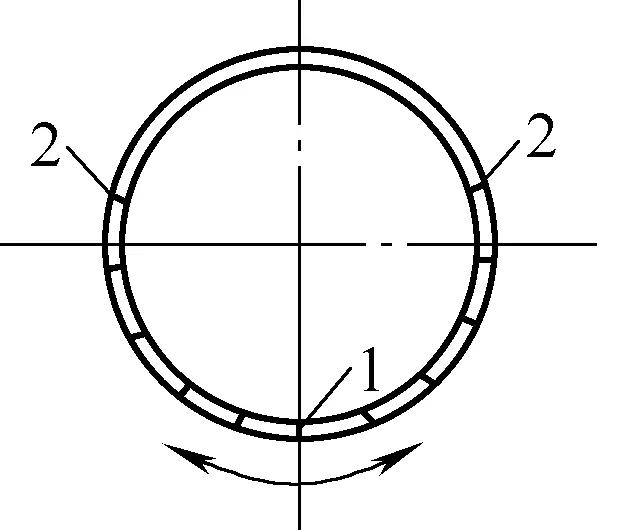

Méthode de fixation en quatre points. La méthode de fixation en quatre points consiste à mesurer la circonférence extérieure des extrémités supérieure et inférieure et à la diviser en quatre parties égales, à marquer le degré de chaque division, puis à faire levier manuellement pour aligner les lignes de degré correspondantes. Après le soudage de positionnement pour fixer les quatre lignes de degré, le soudage de positionnement est effectué dans chaque section en fonction du degré de désalignement prédéterminé (voir figure 36). Cette méthode est principalement utilisée pour les cylindres à parois minces et à faible rigidité, car ils sont faciles à manipuler et à déplacer.

Méthode de traitement complet. La méthode de traitement complet commence au premier point de soudure de positionnement et se poursuit séquentiellement le long d'un côté ou alternativement le long des deux côtés (en fonction de l'ajustement) en fonction du désalignement prédéterminé pour la soudure de positionnement.

Utiliser une règle, une inspection visuelle ou une méthode tactile pour s'assurer de l'importance du désalignement. Lorsque le soudage de positionnement atteint 1/2 ou 2/3 de la circonférence, la quantité de désalignement de la circonférence restante est redéterminée et le soudage de positionnement se poursuit en fonction de cette quantité de désalignement ou est traité à l'aide de la méthode d'alignement par cale inclinée, comme illustré à la figure 37.

1-Point de fixation initial

2-Point final de la première soudure de positionnement

② Réglage de l'assemblage vertical.

Ce même cylindre nécessite souvent un réglage pour des défauts tels que le désalignement, les écarts excessifs ou insuffisants lors de l'alignement vertical des joints des anneaux. Les principales méthodes de réglage sont les suivantes.

Méthodes de traitement de divers défauts à l'aide d'une grue. L'ajustement de la position et de la force de levage de la grue permet de corriger tous les défauts d'alignement. Le mouvement vers le haut et vers le bas du crochet permet d'ajuster la taille de l'écart, et le mouvement vers la gauche, vers la droite, vers l'avant et vers l'arrière du crochet permet d'ajuster le désalignement. L'effet sera encore meilleur s'il est combiné à une utilisation flexible des dispositifs de fixation, comme le montre la figure 38.

Méthodes de traitement du désalignement. Le désalignement peut être traité à l'aide des méthodes illustrées à la figure 39. La figure 39a montre l'utilisation d'un fer à coin pour soulever la pression, ou d'un fer à bec plat pour faire levier, ou des deux à la fois. La figure 39b montre la méthode de pression de levage du cheval de la presse à spirale, qui est simple et facile à mettre en œuvre, et qui ne nécessite que la soudure de positionnement de l'extrémité avant de la plaque de base pour fixer la base.

La figure 39c montre l'utilisation d'un petit pied-de-biche à nez plat pour soulever la pression, qui convient principalement à la manipulation de cylindres à parois minces et à faible désalignement. La figure 39d illustre la méthode de la cale et du cheval de pression, qui est simple à utiliser et a de bons effets sur la manutention.

Méthodes pour assurer l'uniformité et la cohérence des écarts. Qu'il s'agisse d'un alignement horizontal ou vertical, l'écart circonférentiel doit d'abord être uniforme pour garantir la rectitude. Par conséquent, la méthode de soudage utilisée doit garantir l'espace nécessaire.

Par exemple, lors du soudage à l'arc par électrode, un espace de 3 à 5 mm doit être laissé pour la pénétration. Avant de positionner le soudage, une électrode de ϕ3,2 mm doit être utilisée comme jauge d'épaisseur, et le soudage de positionnement ne peut être effectué qu'après avoir passé l'inspection. Lors de l'utilisation de soudage à l'arc submergéEn raison de sa grande capacité de pénétration, aucun espace n'est nécessaire. En cas d'écarts inégaux, la force de levage de la grue doit être utilisée pour ajuster au début du soudage de positionnement. Si l'ajustement est effectué après que la soudure de positionnement a atteint la moitié de la circonférence, l'effet ne sera pas significatif.

Par conséquent, dès le début du soudage de positionnement, il convient de veiller à l'uniformité de l'espace. En cas d'incohérence de l'espace après que le soudage de positionnement a atteint la moitié de la circonférence, et si le réglage de la force de levage de la grue est inefficace, les méthodes suivantes peuvent être utilisées : méthode de réduction de l'espace du bloc de chaîne, méthode du cric, méthode de la cale et méthode de la tige filetée en avant et en arrière.

Enfin, lorsque les écarts ou les désalignements de faible amplitude ne répondent pas aux exigences, la seule solution consiste à meuler ou à couper de nombreux points de soudure, ce qui permet à une plus grande circonférence de participer à la répartition du désalignement jusqu'à ce que ce dernier soit dans les limites de la tolérance. Ensuite, il faut terminer le soudage de positionnement en fonction du désalignement et de l'écart nouvellement déterminés.

2. Assemblage de la calotte sphérique en pièces cylindriques

Selon les principes de formage et de traitement des corps cylindriques, indépendamment de leur taille ou de leur épaisseur, les corps cylindriques subissent une déformation importante après le laminage et le soudage. Même après correction des arrondis, leurs sections transversales peuvent ne pas être des cercles parfaits. En fait, la précision de traitement de divers composants en tôle n'est pas élevée et la plupart des assemblages nécessitent des ajustements pour être achevés.

Il existe généralement deux méthodes pour assembler des calottes sphériques dans des corps cylindriques : la première est la méthode du recouvrement, dans laquelle la tête est découpée dans le matériau du filet (4 mm de moins que le diamètre de conception). La condition préalable à cette méthode est que la distance entre le joint de l'anneau d'alignement soit de préférence supérieure à 1 000 mm. Avant l'insertion, l'ovalisation du cylindre doit être corrigée pour se situer dans les limites de la tolérance. La deuxième méthode ne tient pas compte de la rondeur du cylindre et le découpe en un cercle parfait de 4 mm de moins que le diamètre de conception, des mesures correspondantes étant prises lors de l'assemblage et du soudage ultérieurs.

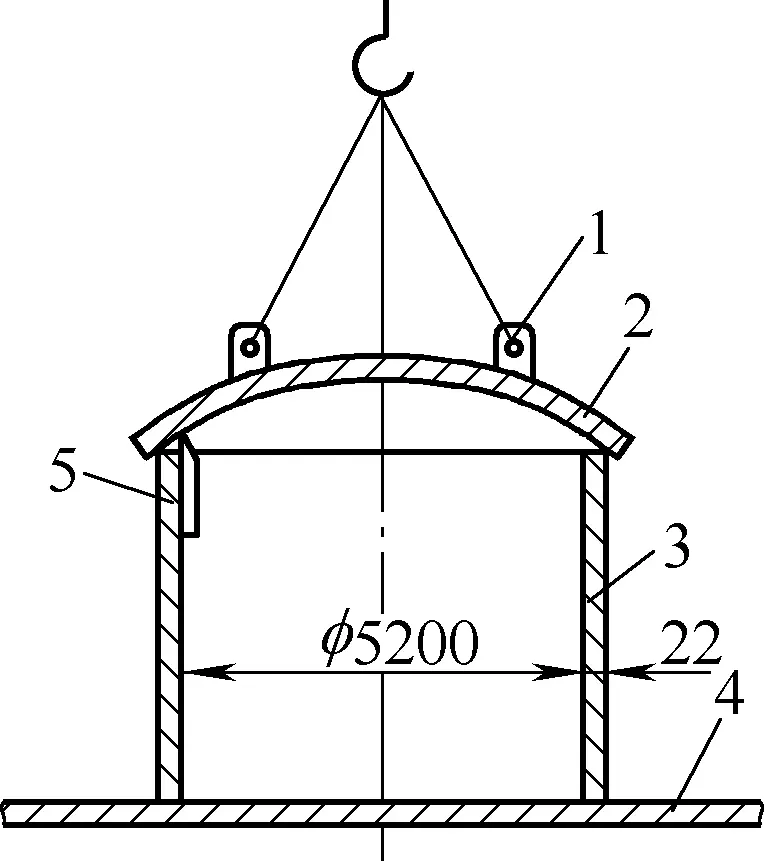

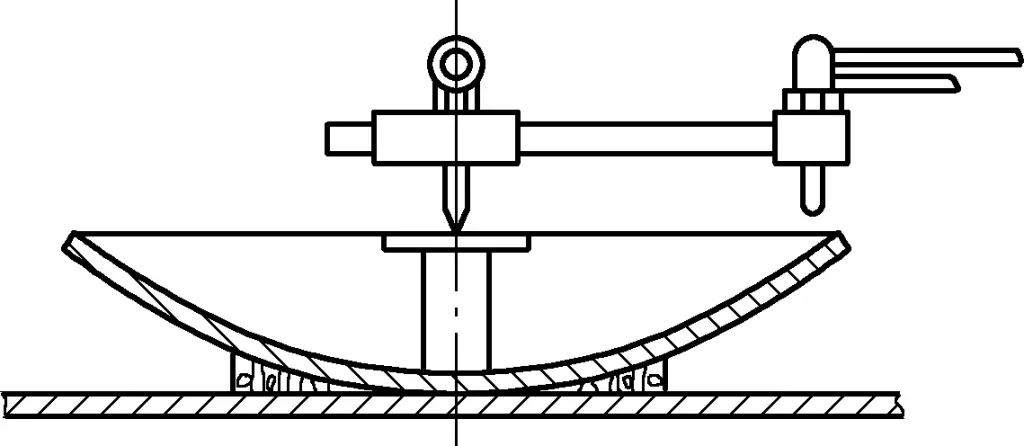

La figure 40 montre le schéma de construction de la calotte sphérique à l'intérieur du cylindre. Les paragraphes suivants présentent les techniques d'assemblage à travers cet exemple.

(1) Méthode de recouvrement pour le matériau du filet de tête de coupe

Toutes les têtes à surface incurvée doivent laisser une marge suffisante pour la découpe, car après la découpe, elles doivent subir des opérations d'assemblage, d'alignement et de pressage. S'il y a des erreurs lors de la jonction, les erreurs seront plus importantes lors du pressage, comme une profondeur trop importante ou trop faible, une courbure trop importante ou trop faible, un étirement ou une compression à des degrés différents, etc. En outre, les différences de matériau et de température de chauffage affecteront la précision de la découpe, de sorte qu'il convient de prévoir une marge suffisante pour la découpe secondaire après le pressage et le formage.

1) Méthode de marquage.

La figure 41 montre la méthode de découpe par recouvrement. Lors de la disposition des sertis, la distance entre le serti de tête et le serti de cylindre doit être aussi grande que possible, généralement supérieure à 1 m. Si elle est trop proche, la rigidité sera trop élevée, ce qui affectera l'alignement du serti de cylindre. S'il est trop proche, la rigidité sera trop élevée, ce qui affectera l'alignement du serti du cylindre.

1-Onglet de levage

2-Capuchon sphérique

3 cylindres

4 plates-formes

5-Crayon en pierre long

Après avoir soulevé la tête arrondie sur le cylindre à insérer, utilisez un stylo à pierre longue et à bec plat pour marquer soigneusement le long de la paroi intérieure du cylindre (il est préférable de couper à l'intérieur de la ligne). Après le marquage, des marques de position correspondantes doivent être faites pour les deux cylindres et, après le levage, l'insertion doit se faire en fonction des marques correspondantes, en minimisant le désalignement.

2) Disposition des œillets de levage.

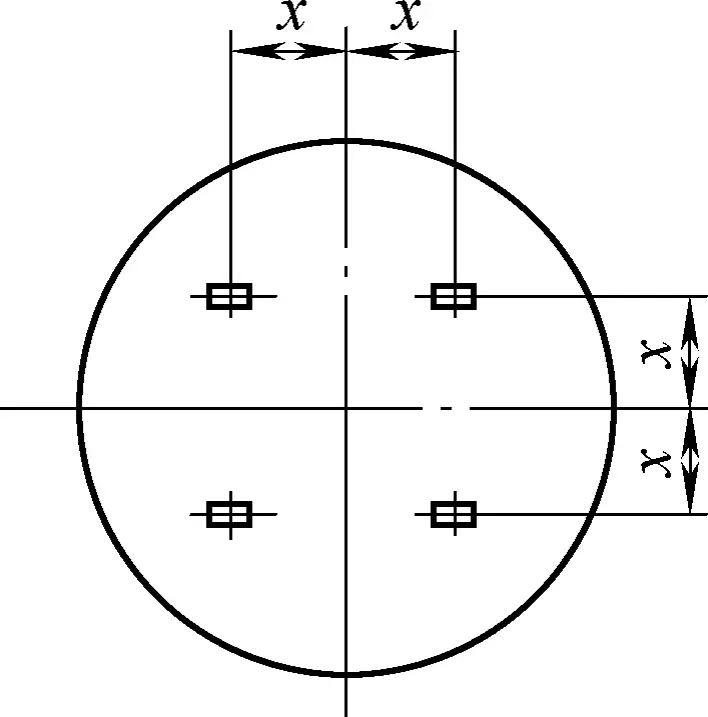

La tête étant circulaire, les coordonnées horizontales et verticales des quatre oreilles de levage doivent être égales. La mise en place de quatre oreilles de levage a pour but d'équilibrer la tête pendant le levage et de permettre un réglage fin indépendant de n'importe quelle position. La disposition des oreilles de levage est illustrée à la figure 42.

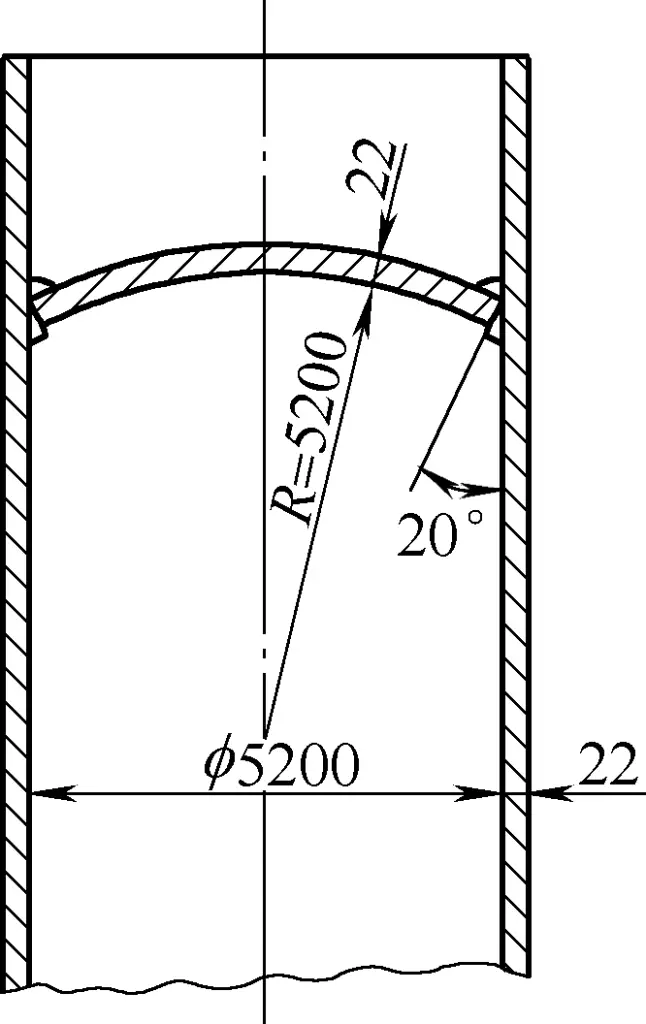

3) Méthode de coupe.

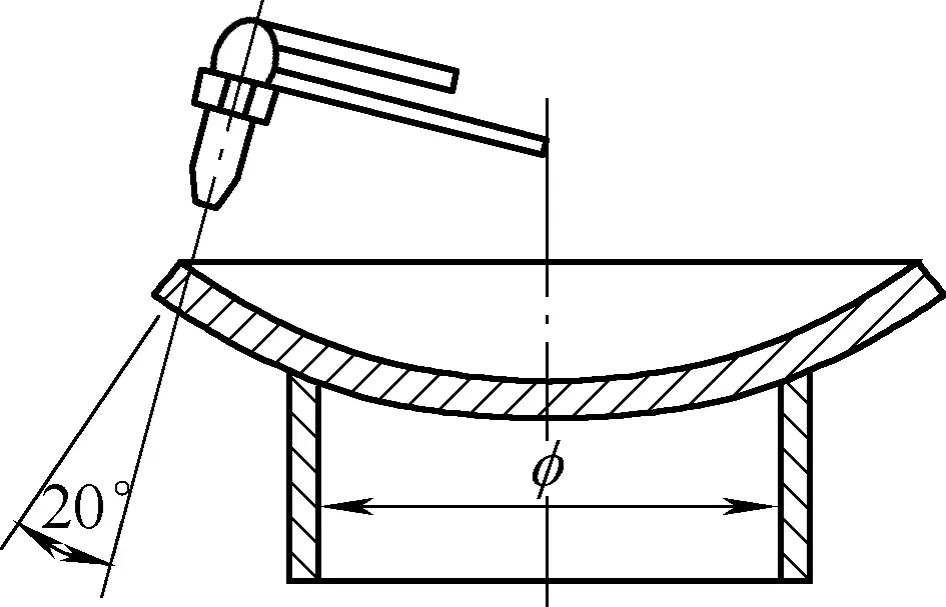

La figure 43 présente un schéma de la méthode de découpe manuelle. Placez la tête avec la ligne de coupe marquée vers le haut sur un cylindre pour augmenter sa stabilité et la mettre à peu près de niveau. Pendant la découpe, inclinez la buse de découpe vers l'intérieur à un angle (environ 20°) pour répondre aux exigences du biseau de conception.

(2) Méthode de découpe directe en cercle parfait

Couper directement dans un cercle parfait signifie ne pas tenir compte de la rondeur du cylindre, le couper dans un cercle parfait d'une taille inférieure à 4 mm du diamètre du dessin. Il est inférieur de 4 mm au diamètre du dessin, ce qui laisse un espace de 2 mm de chaque côté. Bien que cet espace soit prédéterminé, le cylindre n'étant pas forcément un cercle parfait, il peut ne pas s'adapter en raison d'une ovalisation excessive. Dans ce cas, un bloc de chaîne peut être utilisé pour réduire l'axe long et augmenter l'axe court afin de le faire tenir.

Après le montage, certaines zones peuvent ne présenter aucun espace, tandis que d'autres peuvent présenter des espaces trop importants pour être soudés. Dans ce cas, en plus de continuer à utiliser une cale à chaîne pour ajuster l'espace, on peut également utiliser un fer à coin pour l'ajuster, en veillant à ce que l'espace le plus grand soit soudable.

La méthode de découpe d'un cercle parfait à l'aide d'une fraise circulaire est illustrée à la figure 44. Après avoir tracé la ligne au sol, on peut utiliser la gouge à air pour la coupe, ce qui permet à la buse de coupe de s'incliner vers l'extérieur pour couper l'angle de biseau en une seule fois, ou la fraise peut être utilisée pour une coupe verticale suivie d'un biseautage supplémentaire.

(3) Méthodes d'ajustement de l'assemblage

Selon les exigences de la conception, marquer la ligne de position de la tête sur la paroi intérieure du cylindre, puis la tête coupée peut être hissée dans le cylindre pour l'assemblage. Pendant l'assemblage, le côté convexe peut être orienté vers le haut ou vers le bas, mais il est préférable que le côté convexe soit orienté vers le bas. En effet, il est plus facile de s'aligner sur la ligne de position, d'ajuster les défauts et d'effectuer la soudure par points.

Pendant le soudage, il est possible de réaliser d'abord une soudure de pointage à la position de la ligne, puis de poursuivre le soudage. Lors de l'assemblage, divers défauts peuvent être traités à l'aide des méthodes suivantes.

1) Au début de l'assemblage et du soudage, il se peut que l'ajustement ne soit pas parfait en raison d'une ovalité excessive, c'est pourquoi l'ovalité doit être ajustée avant l'assemblage. La figure 45a montre la méthode d'utilisation d'un bloc de chaîne pour ajuster les grands espaces et l'ovalisation, c'est-à-dire en tirant plus près dans la direction de l'axe long pour réduire la grande zone d'espace.

En outre, en raison d'une ovalité locale excessive, il se peut que l'ajustement ne soit toujours pas parfait. La figure 45b illustre la méthode consistant à utiliser un fer à caler pour ajuster les défauts d'entrée, c'est-à-dire à réduire la zone à forte couverture par l'action d'un fer à caler pour l'ajuster.

2) Lorsque la position de la tête est légèrement trop haute, elle peut être ajustée en la martelant avec une masse ; lorsqu'elle est nettement trop haute, elle peut être enfoncée à l'aide de la méthode du fer de calage illustrée à la figure 45c ou ajustée à l'aide de la méthode du bloc de chaîne illustrée à la figure 45d.

1-Adapter les grandes lacunes

2-Adapter l'ovalité avant le montage

3) Lorsque la position de la tête est trop basse, elle peut être soulevée à l'aide de la méthode de levage excentrique pour s'aligner sur la ligne marquée avant d'être fixée par soudage par points, comme le montre la figure 45e.

4) Si l'espace d'assemblage est trop petit et difficile à déplacer, le découpage au gaz peut être utilisé pour le micro-découpage.

5) Si l'écart local est trop important après l'assemblage, rendant le soudage impossible, la méthode du bloc de chaîne peut être utilisée pour rapprocher le diamètre avec l'écart important, réduisant ainsi l'écart, tandis que la petite zone d'écart s'élargira également.

3. Montage d'escaliers en colimaçon pour réservoirs de stockage

L'escalier en colimaçon est un accessoire du réservoir de stockage, avec une structure cylindrique en colimaçon. La production de l'escalier en colimaçon comprend principalement trois aspects : premièrement, le calcul de la taille de l'escalier en colimaçon, deuxièmement, le soudage de l'assemblage et troisièmement, l'installation.

Le calcul correct de la taille de l'escalier en colimaçon est la base pour assurer la qualité de la structure, et le soudage de l'assemblage est le facteur principal pour assurer l'installation. Par conséquent, avant de découper l'escalier en colimaçon, il convient de vérifier soigneusement les dimensions du dessin et de calculer la taille exacte de l'assemblage par le biais de la mise en page, tout en maîtrisant la méthode d'assemblage correcte afin de garantir la qualité de l'assemblage.

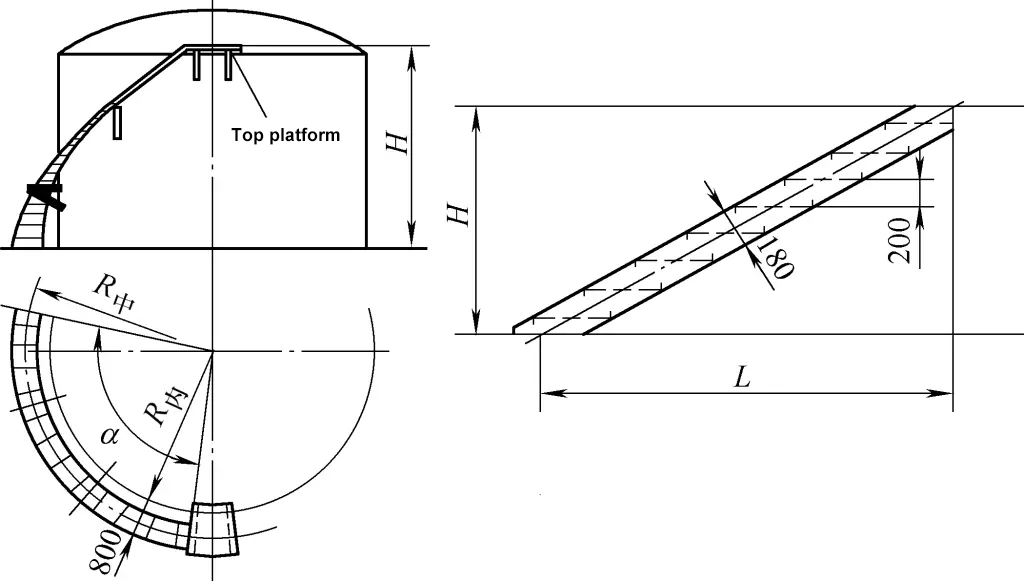

(1) Coupe élargie

En ce qui concerne la structure de l'escalier en colimaçon, les lignes médianes de ses deux plaques latérales et la ligne médiane de la plaque de marche peuvent être imaginées comme une surface hélicoïdale droite. La ligne médiane de la plaque de marche est la génératrice de la surface hélicoïdale. L'expansion de la surface hélicoïdale droite est une surface circulaire annulaire plus grande que le rayon du réservoir de stockage, qui est le rayon de l'arc de formation lors de l'assemblage de l'escalier en colimaçon.

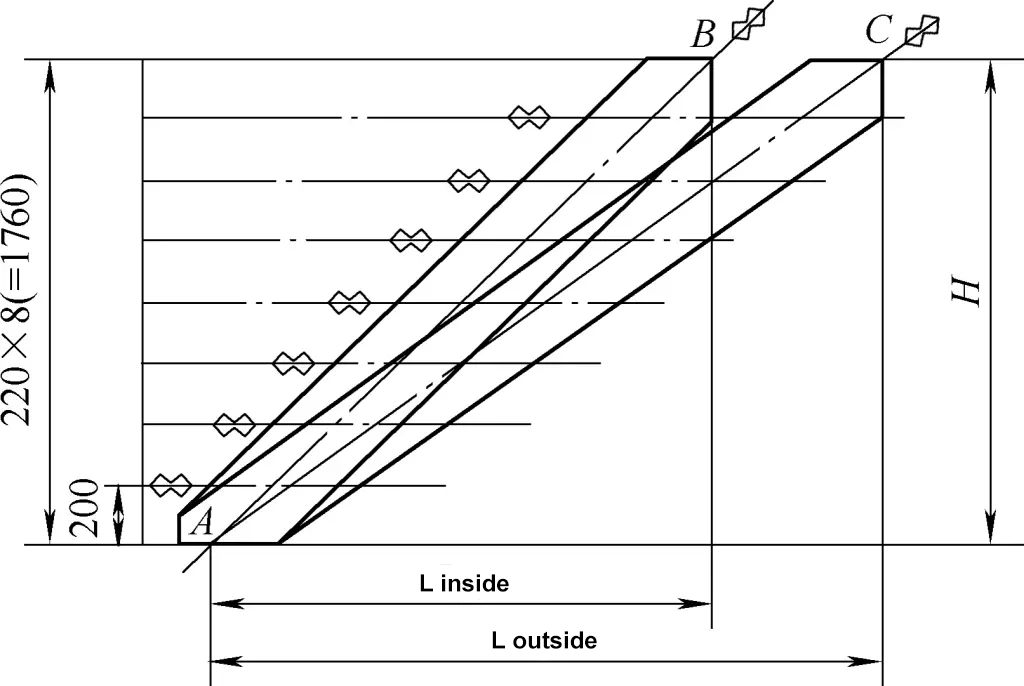

L'escalier en colimaçon du réservoir de stockage est illustré à la figure 46. Dans la vue en plan, l'angle α contenu dans l'escalier en colimaçon est appelé angle d'enroulement de l'escalier en colimaçon, H est la hauteur de l'escalier en colimaçon et L est la longueur d'arc contenue dans la plage de l'angle α sur la ligne centrale de l'escalier en colimaçon. L'angle d'élévation de la ligne centrale de l'escalier en colimaçon étant constant, sa ligne centrale doit être développée en une ligne droite.

La ligne centrale de la plaque de marche doit remplir deux conditions : premièrement, chaque ligne centrale de la vue en plan doit se trouver sur la ligne radiale passant par le centre du réservoir, et deuxièmement, les deux extrémités de la ligne centrale de la plaque de marche doivent se trouver sur la ligne centrale des plaques latérales intérieure et extérieure et sur le même plan horizontal. Par conséquent, les trois lignes centrales des plaques latérales et de la plaque de marche sont les données principales pour la découpe et l'assemblage de l'escalier en colimaçon. L'expansion et le marquage des plaques latérales de l'escalier en colimaçon sont illustrés à la figure 47.

Parmi eux, Lintérieur et Lextérieur sont les longueurs d'arc plan des lignes centrales des plaques latérales intérieures et extérieures dans la plage d'angle d'enroulement, H est la hauteur de l'escalier en colimaçon, et AB et AC sont les longueurs développées des lignes centrales des plaques latérales intérieures et extérieures. Les formules de calcul des paramètres tels que Lintérieur, LextérieurH et α peuvent être trouvés dans les techniques d'opération de laminage et de cintrage des composants en spirale.

En fonction de la largeur requise des plaques latérales dans le dessin (généralement environ 180 mm), marquer les lignes de bord des plaques latérales de part et d'autre de la ligne centrale, et le gabarit de jointure des plaques latérales intérieures et extérieures peut être marqué.

Divisez la hauteur H de l'escalier en colimaçon de manière égale en fonction de la hauteur entre deux plaques de marche (généralement 200-240 mm) et tracez des lignes horizontales. Les segments de ligne obtenus sur les plaques latérales sont les lignes centrales d'assemblage de la plaque de marche et des plaques latérales intérieures et extérieures. La hauteur des extrémités supérieure et inférieure doit être ajustée en fonction de la connexion avec la plate-forme, ce qui doit être particulièrement pris en compte lors de la conception et de la fabrication de l'escalier en colimaçon.

(2) Soudage d'assemblage

Une fois que la plaque de marche de l'escalier en colimaçon est pressée et formée, elle peut être assemblée. Avant l'assemblage, les deux plaques latérales doivent être redressées, car des plaques latérales non droites affectent la précision du marquage et de l'assemblage. Si les conditions le permettent, les plaques latérales peuvent être roulées sur un banc de laminage dans le sens vertical après le formage.

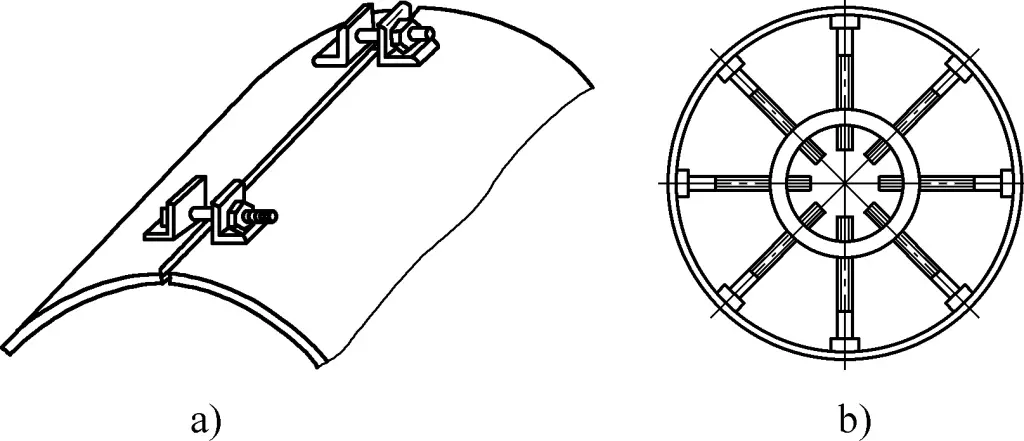

Marquer les lignes d'assemblage de la plaque de roulement sur les plaques latérales intérieure et extérieure en fonction des dimensions de l'agencement, comme le montre la figure 48a. En général, l'assemblage de la plaque latérale extérieure en premier est moins laborieux que l'assemblage de la plaque latérale intérieure en premier. Après avoir positionné et soudé la plaque centrale sur la plaque latérale extérieure conformément à la ligne, utilisez une règle à courber pour vous assurer que la plaque de roulement et la plaque latérale sont verticales, et fixez toutes les plaques de roulement par soudage par points du centre vers les deux côtés.

Relevez ensuite les plaques latérales et fixez les plaques de roulement par soudage par points, du centre vers les deux côtés, conformément à la ligne. Pendant le processus de soudage par points, utilisez des pinces pour fixer les plaques latérales en cercle sur la ligne de l'arc de formation, et assurez-vous que la ligne centrale de la plaque de roulement est sur la ligne radiale du rayon de l'arc, comme le montre la figure 48b.

1, 5-Ligne centrale de la plaque de roulement

2, 6 Plaque de roulement

3, 7-Plaque latérale

4-Ligne centrale de la plaque latérale

8-Pince de fixation

Le moule d'assemblage peut prendre la forme illustrée à la figure 49 ou d'autres formes.

Après le formage complet, la diagonale de l'escalier en colimaçon peut être rembourrée pour donner à l'escalier en colimaçon une certaine torsion, puis le soudage peut être effectué. L'autre côté est soudé de la même manière. Pour que l'escalier en colimaçon soit facile à former et précis lors de l'installation, la main courante de l'escalier en colimaçon est généralement installée après la mise en place de l'escalier en colimaçon.

(3) Installation

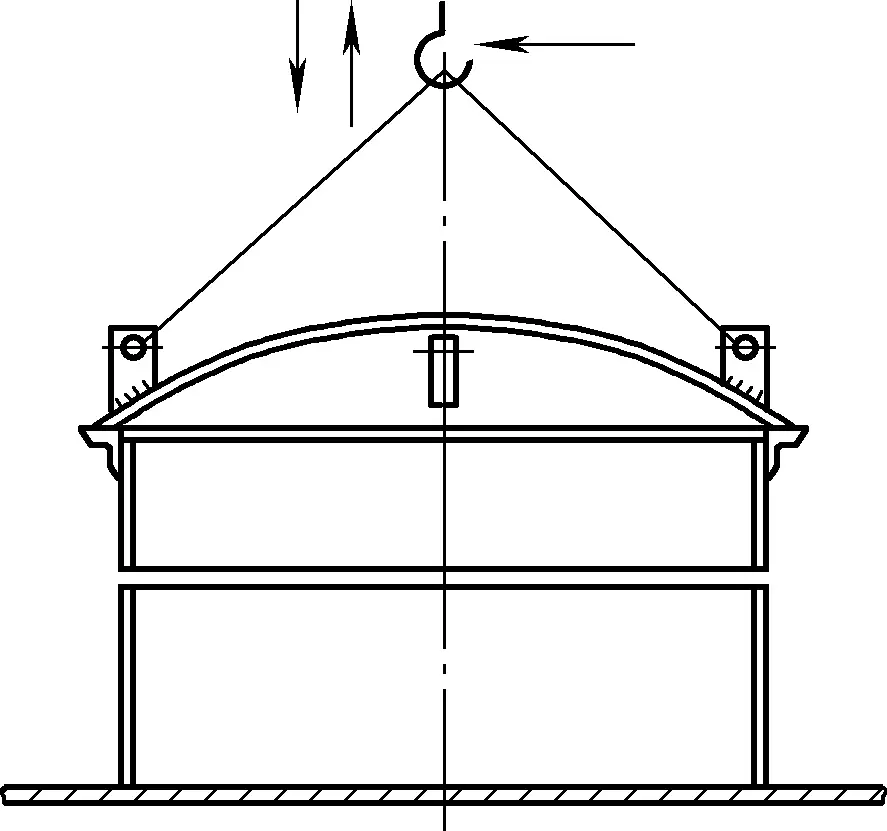

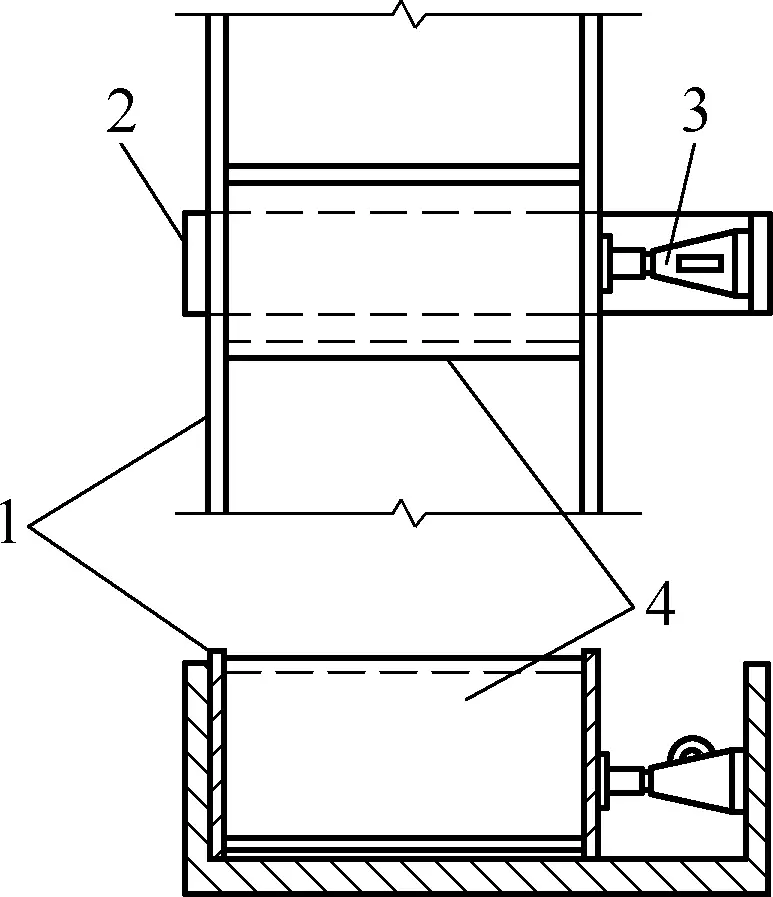

L'installation de l'escalier en colimaçon consiste généralement à fixer la partie supérieure à l'aide d'une plaque d'acier. câble métallique et en ajustant la partie inférieure à l'aide d'un bloc de chaîne, comme le montre la figure 50.

Pendant le levage, il faut d'abord assembler les deux plaques latérales du haut avec des boulons. Pendant l'assemblage, la coopération d'une grue et d'un bloc de chaîne peut être utilisée pour insérer les boulons au sommet, puis utiliser le bloc de chaîne pour positionner progressivement l'escalier en colimaçon. Tant que la taille de coupe et l'assemblage sont corrects, une fois le sommet en place, l'escalier en colimaçon peut naturellement se tordre dans sa forme et sa position sous l'effet de la contrainte formée par le soudage lorsque le bloc de chaîne s'abaisse progressivement.

4. Assemblage de réservoirs sphériques

La division de l'aspect des réservoirs sphériques est la même que celle d'un globe terrestre, qui peut être divisé en bandes équatoriales, deux zones tempérées et des régions polaires. Un réservoir sphérique complet nécessite souvent plusieurs segments sphériques à relier et à souder.

Les méthodes de support varient en fonction de la taille et de l'utilisation des réservoirs sphériques, notamment les colonnes de support à la position équatoriale et les supports au fond du réservoir sphérique. En raison du grand diamètre des réservoirs sphériques, il est très difficile de les tourner, de les hisser et de les transporter lors de l'installation, c'est pourquoi la méthode en vrac est généralement utilisée pour l'installation.

Bien que les procédures d'assemblage des citernes sphériques de différents diamètres et méthodes de support varient, le processus d'assemblage est généralement cohérent. L'assemblage général des citernes sphériques suit le processus suivant : assemblage des fondations → montage des échafaudages → assemblage des colonnes de soutien (ou supports) → assemblage de la citerne sphérique → inspection → traitement thermique → assemblage des divers accessoires de la citerne sphérique (tels que les escaliers en colimaçon, les garde-corps, etc.) → essais.

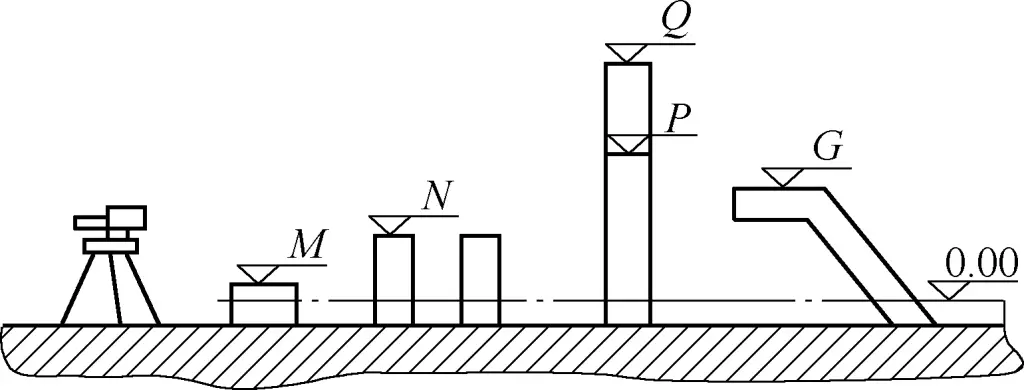

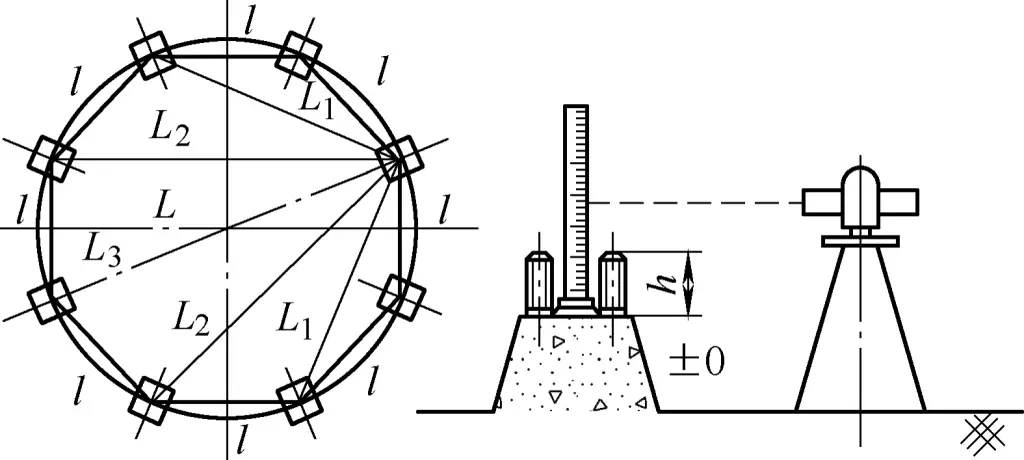

La figure 51 présente les éléments et méthodes d'inspection pour la fondation d'un certain réservoir sphérique. Pour la fondation d'un réservoir sphérique avec des colonnes de support en position équatoriale, les dimensions géométriques, l'élévation, les boulons d'ancrage, etc., de chaque partie de la fondation du réservoir sphérique doivent être vérifiés conformément aux exigences de conception avant que les colonnes de support ne soient hissées. Ce n'est qu'après avoir passé l'inspection que l'on peut procéder au levage.

Le tableau 3 présente les éléments de contrôle et les tolérances pour la fondation d'un réservoir sphérique. De même, la fondation supportée par la position inférieure du réservoir sphérique doit également être inspectée avant de passer au processus suivant.

Tableau 3 Points de contrôle et tolérances pour la fondation d'un réservoir sphérique (unité : mm)

| Éléments d'inspection | Tolérances | Remarques |

| Distance entre les boulons d'ancrage | ±2 | - |

| Longueur de la corde entre les colonnes de soutien | ±1 | l |

| Longueur de la corde radiale entre les colonnes de soutien | ±2 | L1~4 |

| Longueur du diamètre entre les colonnes de soutien | ±3 | L |

| Niveau de la surface de fondation de la colonne de support | ±2 | - |

| Longueur effective des boulons | 0~+2 | h |

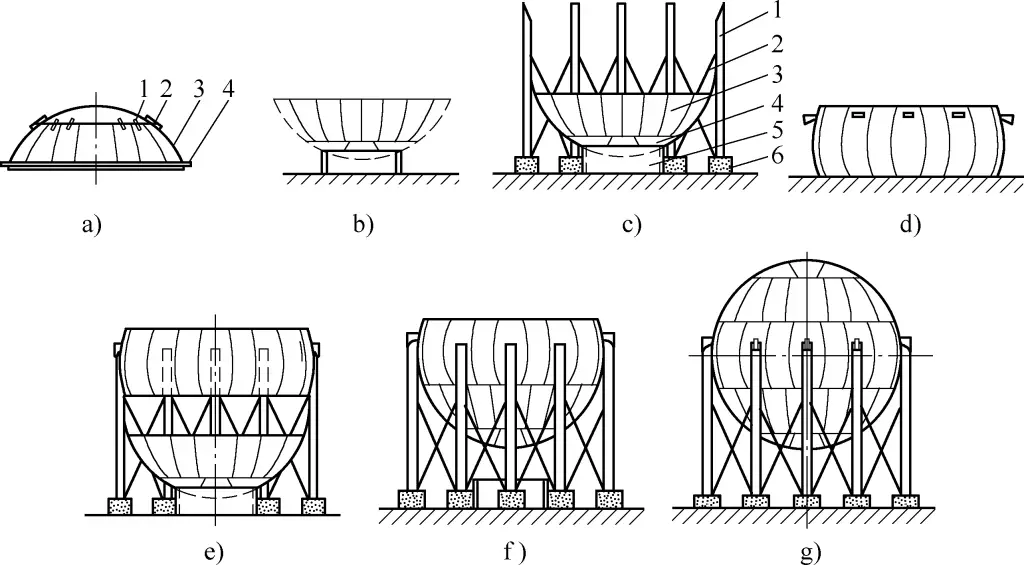

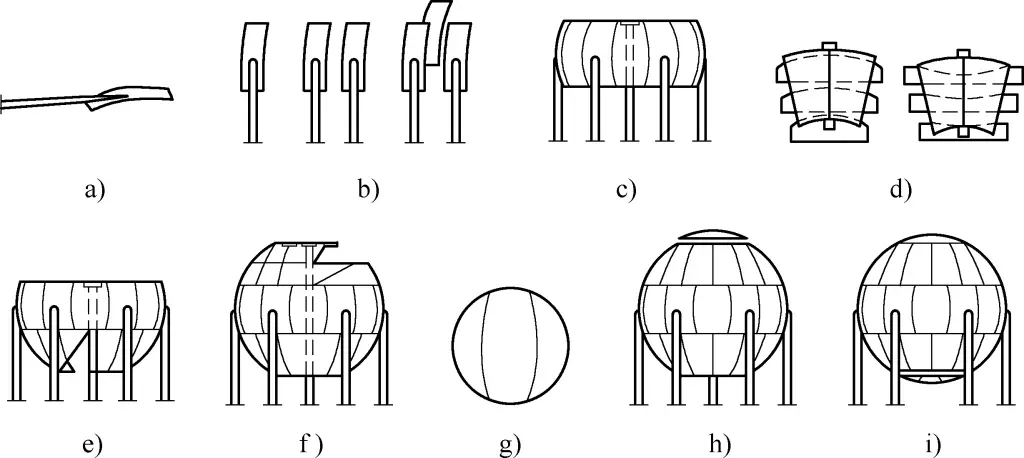

(1) Méthodes d'assemblage des réservoirs sphériques

Bien que les réservoirs sphériques soient installés selon la méthode du vrac, les méthodes d'assemblage varient en fonction du diamètre du réservoir sphérique. En général, il existe trois méthodes : la méthode d'assemblage par bande, la méthode d'assemblage par hémisphère et la méthode d'assemblage par segment.

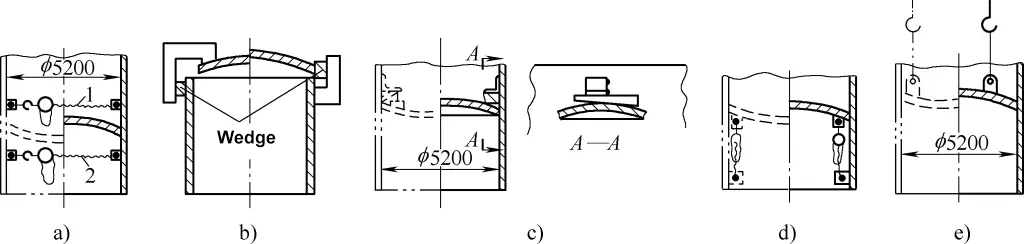

1) Méthode d'assemblage de la bande

L'assemblage en bandes divisées, également connu sous le nom d'assemblage en anneaux ou d'assemblage segmenté, consiste à diviser la sphère entière en cinq parties. Il consiste à diviser la sphère entière en cinq parties : la bande équatoriale, la zone tempérée supérieure, la zone tempérée inférieure, la calotte polaire supérieure et la calotte polaire inférieure. Les pétales de la sphère sont d'abord soudés en ces cinq parties sur la plate-forme au sol, puis les zones tempérées supérieure et inférieure et les calottes polaires sont assemblées sur la plate-forme sur le site, temporairement soutenues, et les piliers et les bandes du réservoir de la sphère sont soudés.

Cette méthode convient à l'assemblage global de réservoirs sphériques de petite et moyenne taille dont le diamètre est inférieur à 12 mètres. Le processus d'assemblage par bandes divisées est illustré à la figure 52, et les règles de processus pour l'assemblage par segments des réservoirs sphériques sont indiquées dans le tableau 4.

a) Assemblage de la section inférieure

b) Section inférieure placée au centre de la fondation

c) Partie du pied de colonne fixée à la fondation

d) Partie médiane de la bande équatoriale

e) Pied de colonne et assemblage équatorial

f) Section inférieure et assemblage équatorial

g) Section supérieure et assemblage équatorial

a) Dans la figure :

1-capuchon polaire

2-Plaque de renfort

3-Zone tempérée

4-Arceau de renfort

c) Dans la figure :

Pied à 1 colonne

2-Tige d'attache

3-Zone tempérée inférieure

4-Capuchon polaire inférieur

Cadre de plaque à 5 anneaux

6-Fondation

Tableau 4 Règles de processus pour l'assemblage segmenté de réservoirs sphériques

| Numéro de série | Contenu du processus | Equipement |

| 1 | Pré-assemblage des segments : ① Pré-assemblage de la bande équatoriale ; ② Pré-assemblage des zones tempérées supérieures et inférieures ; ③ Pré-assemblage des calottes polaires supérieure et inférieure et fixation avec des plaques de renfort, soudage de positionnement | Plate-forme d'assemblage, camion-grue de 50 tonnes, machine à souder AX-320 |

| 2 | Assemblage des sections supérieure et inférieure : ① Assemblage de la calotte polaire supérieure et de la zone tempérée supérieure ; ② Assemblage de la calotte polaire inférieure et de la zone tempérée inférieure | Plate-forme d'assemblage, camion-grue de 50 tonnes, machine à souder AX-320 |

| 3 | Soudage : ① Soudure longitudinale et circonférentielle des sections supérieures et inférieures ; ② Soudure longitudinale de la bande équatoriale | Machine à souder au CO2 |

| 4 | Installation de la section inférieure : Hisser la section inférieure jusqu'au centre d'installation, la retourner et la placer sur le coussin, en veillant à ce que la face d'interface soit horizontale. | Camion-grue de 127 tonnes, instrument de mesure de niveau |

| 5 | Installation des pieds de colonne : Installer d'abord 5 pieds de colonne à intervalles, ajuster la verticalité et serrer les boulons d'ancrage. | Camion-grue de 120 tonnes, instrument de mesure de niveau |

| 6 | Assemblage de la bande équatoriale et du pied de colonne : ① Hisser lentement la bande équatoriale en équilibre, souder avec les pieds de la colonne érigée, maintenir le niveau des orifices supérieur et inférieur ; ② Installer ensuite les 5 pieds de colonne restants, ajuster la verticalité et positionner la soudure avec la bande équatoriale. | Camion-grue de 120 tonnes, instrument de mesure de niveau, machine à souder AX-320 |

| 7 | Fermeture de la section inférieure et de la bande équatoriale : hisser la section inférieure pour la fermer avec le port inférieur de la bande équatoriale, une fois que la couture circonférentielle répond aux exigences, utiliser un collier pour la connecter et la fixer, et effectuer le soudage de positionnement. | Camion-grue de 120 tonnes, instrument de mesure de niveau, machine à souder AX-320 |

| 8 | Fermeture de la section supérieure et de la bande équatoriale : hisser la section supérieure pour la fermer avec le port supérieur de la bande équatoriale, une fois que la couture circonférentielle répond aux exigences, effectuer le soudage de positionnement. | Camion-grue de 120 tonnes, instrument de mesure de niveau, machine à souder AX-320 |

| 9 | Soudure : Coutures circonférentielles supérieures et inférieures de la bande équatoriale, coutures intérieures et extérieures | Machine à souder au CO2 |

| 10 | Inspection des soudures : Inspection radiographique, détection des défauts et inspection des soudures en surface | Détecteur de défauts à ultrasons, machine à rayons X |

| 11 | Essai hydrostatique | Camion pompe à eau |

2) Méthode d'assemblage des hémisphères

La méthode d'assemblage des hémisphères consiste à préfabriquer deux hémisphères et à les hisser sur place pour former une sphère complète. Cette méthode convient à l'assemblage de réservoirs sphériques de petite et moyenne taille, d'un diamètre inférieur à 10 mètres.

3) Méthode d'assemblage des pétales

Sur place, les pétales ou les pétales multiples pré-assemblés sont directement hissés dans une sphère complète. Cette méthode convient aux grands réservoirs à sphères et permet d'économiser de gros équipements de levage. Le processus est illustré à la figure 53, et les règles de fabrication des pétales de sphère sont indiquées au tableau 5. Lorsque le réservoir sphérique est entièrement soudé, les soudures doivent faire l'objet d'une inspection de détection des défauts 100%.

a) Assemblage du pied de colonne

b) Levée d'un seul pétale de la bande équatoriale

c) Une fois l'assemblage des pétales de la bande équatoriale terminé, ériger la colonne centrale.

d) Double assemblage de pétales de la zone tempérée

e) Hissage de la zone tempérée inférieure

f) Levage de la zone tempérée supérieure

g) Assemblage de la calotte polaire

h) Soulèvement de la calotte polaire supérieure

i) Soulèvement de la calotte polaire inférieure

Tableau 5 Réglementation du processus de fabrication des pétales de sphère

| Numéro de série | Contenu du processus | Equipement |

| 1 | Mise en page : ① Réaliser la plaque de découpe initiale et le gabarit d'arc pour les pétales de sphère ; ② Réaliser le gabarit de couverture (gabarit tridimensionnel) ; ③ Utiliser le gabarit de découpe initial sur la plaque d'acier. Marquer 2-3 blancs | |

| 2 | Découpe : Faire une piste de gabarit selon la ligne d'arc vierge pour la découpe. | Machine de découpe semi-automatique |

| 3 | Essai de pressage et de formage : Pressage à froid | 6000kN presse hydraulique |

| 4 | Découpe au gabarit : ① Utiliser un gabarit tridimensionnel pour marquer et corriger les pièces formées ; ② Réaliser un second gabarit de découpe en fonction de la quantité de correction. | Chalumeau coupeur à aspiration |

| 5 | Découpe : Utiliser le gabarit de coupe formel pour marquer et couper en fonction de la quantité, et corriger le tracé du gabarit. | Machine de découpe semi-automatique |

| 6 | Formation de la presse : Pressage selon les paramètres de fonctionnement pendant le test de pressage | 6000kN presse hydraulique |

| 7 | Contrôle de la courbure des pétales de sphère : Placez-les sur un gabarit en forme d'arc et mesurez-les avec un gabarit d'arc. | |

| 8 | Correction : Corriger les écarts de courbure pour répondre aux normes. | Presse hydraulique 6000kN |

(2) Techniques opérationnelles pour l'assemblage du réservoir de la sphère

Bien que la taille et les spécifications des réservoirs sphériques varient et que les méthodes d'assemblage varient en fonction de la taille et des spécifications des réservoirs sphériques, certaines techniques opérationnelles du processus d'assemblage sont identiques, principalement en ce qui concerne les aspects suivants.

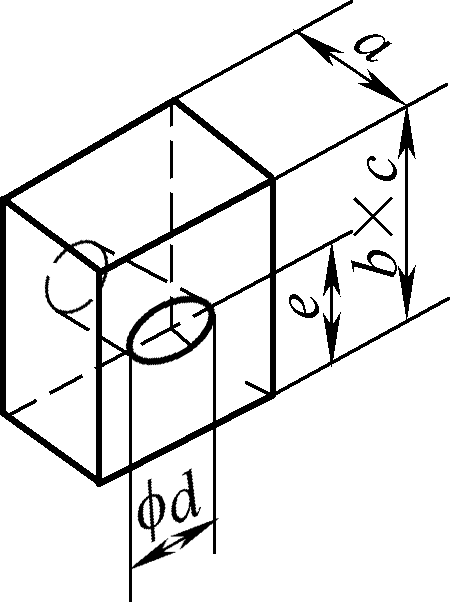

1) Assemblage par soudage de la sphère, de la plaque d'obus et des capuchons carrés

La plaque de la coque de la sphère doit être soudée avec des capuchons carrés avant le levage (les capuchons carrés pour le levage utilisent une soudure sur quatre côtés). Les bouchons carrés sont des outils auxiliaires importants pour l'assemblage des réservoirs sphériques (voir le tableau 6 pour leur structure et leur sélection). Outre leur fonction de levage, ils peuvent également être utilisés avec des pinces en forme de H pour fixer la plaque de la coque et ajuster les écarts, le désalignement et d'autres aspects (les pinces utilisent le soudage sur trois côtés pour les bouchons carrés).

Tableau 6 Sélection des spécifications pour les capuchons carrés, les goupilles coniques et les fers en coin (unité : mm)

Schéma de principe | Spécifications du réservoir sphérique | Dimensions | |||||

Diamètre intérieur | Epaisseur de la paroi | a | b | c | d | ext : e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

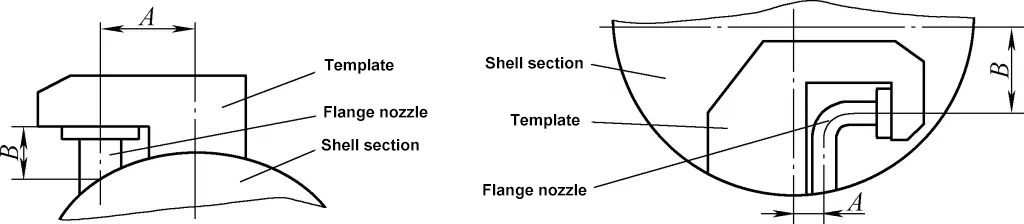

La position du bouchon carré est généralement soudée en fonction des besoins de l'assemblage. En principe, quatre sont soudées pour les coutures verticales et deux pour les coutures circonférentielles. Les figures 54a, 54b et 54c montrent la disposition des capuchons carrés pour la bande équatoriale, la zone tempérée et la zone polaire, respectivement, avec des exigences de soudage identiques à celles du soudage formel.

Les bouchons carrés doivent généralement être utilisés avec des goupilles coniques, des fers de calage et des colliers de serrage en forme de H pour permettre l'ajustement de la plaque de la coque. Le tableau 6 présente une sélection de spécifications pour les capuchons carrés, les goupilles coniques et les fers de calage pour différentes tailles de réservoirs sphériques.

2) Colliers de serrage pour l'assemblage du réservoir de la sphère

Lors de l'assemblage et du réglage des réservoirs à sphère, outre les colliers indiqués dans le tableau 2, les colliers suivants sont souvent nécessaires en raison de leurs caractéristiques.

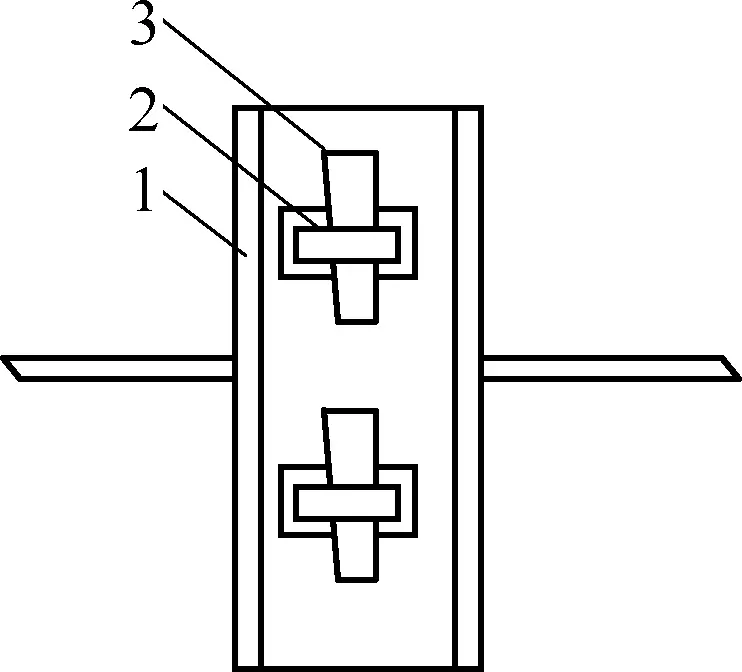

① Pince en forme de H.

La figure 55 montre la structure de la pince en forme de H, composée d'un cadre en forme de H 1, d'un capuchon de pince carré 2 et de goupilles coniques 3, 4. Sa principale fonction est d'ajuster le désalignement, le désalignement des bords et les écarts, et de relier les plaques adjacentes. En général, un jeu est installé tous les 1,3 m.

1-Cadre rectangulaire

2-Capuchon carré

3, 4 - Goupille conique

② Barre murale.

Comme le montre la figure 56, la structure de la barre murale consiste à insérer une poutre en I rigide ou un profilé en acier dans une plaque à trous pré-soudée sur la plaque de carapace, puis à la caler fermement à l'aide d'un fer de calage pour ajuster le désalignement et le décalage.

③ Channel Steel Bar.