Résumé

Actuellement, notre entreprise utilise principalement des composants en tôle comme structure principale. Nous avons résumé les méthodes d'assemblage et les spécifications courantes pour les éléments suivants pièces de tôlerie pour faciliter la référence de conception et améliorer l'efficacité. Les principales méthodes d'assemblage des pièces en tôle sont les suivantes :

1. assemblage par vis 2. rivetage par traction 3. rivetage par traction 4. assemblage par crochet et fente 5. soudage par points 6. assemblage par charnière 7. clinchage TOX

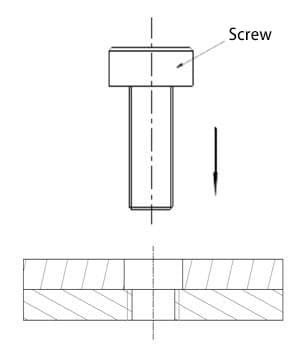

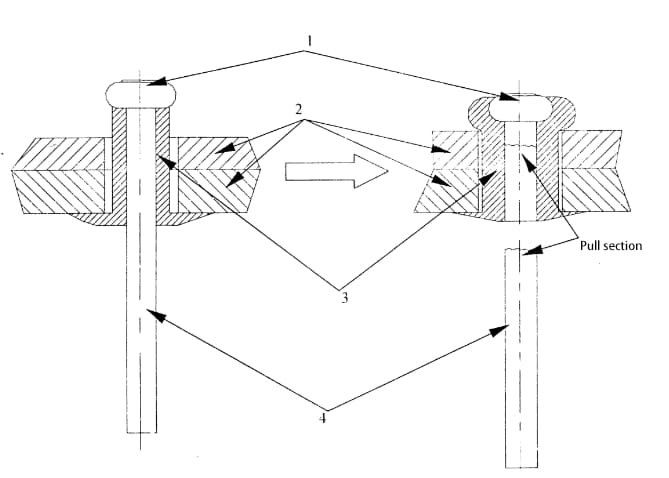

Raccordement à vis

Principe : dans les deux parties connectées, une partie a un trou fileté et l'autre partie a un trou traversant correspondant. Enfin, elles sont reliées à l'aide d'une vis (comme le montre la figure 1) ; ou bien les deux pièces ont des trous traversants et sont reliées à l'aide d'un boulon et d'un écrou (comme le montre la figure 2).

Avantages :

Peut être assemblé et désassemblé plusieurs fois, et relativement facile à assembler et à désassembler.

Inconvénients :

1. Des problèmes de qualité peuvent survenir, tels que des vis de mauvaise qualité, des difficultés à garantir la qualité des trous de taraudage et de filetage, un glissement du filetage entraînant le rejet de la pièce ou le desserrage de la vis, ainsi que d'autres problèmes potentiels.

2. Le nombre de vis est relativement élevé, ce qui nécessite plus de main-d'œuvre et entraîne des coûts élevés et une faible efficacité.

Champ d'application :

Les raccords de pièces dans les machines qui nécessitent un démontage (comme le trou fileté sur la nervure de renforcement du KCPLUS qui se raccorde à l'antenne).

Méthodes courantes :

1. vis autotaraudeuses

2. raccordement par taraudage + vis

3. goujon riveté/écrou + vis

4. vis + écrou

Rivetage à l'emporte-pièce

Principe :

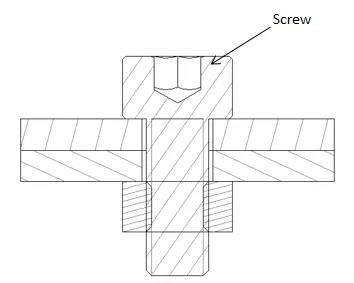

Comme le montre la figure 3, la pièce 1 (avec un trou perforé) et la pièce 2 (avec un trou dessiné) sont appariées. Un moule est utilisé pour élargir le trou dessiné, remplissant le trou d'angle du trou poinçonné, reliant ainsi les deux pièces en une seule unité.

Avantages :

1. Il n'est pas nécessaire d'ajouter des pièces, ce qui permet d'obtenir une résistance élevée des rivets.

2. efficacité de production élevée lors de l'utilisation d'un moule pour le rivetage.

Inconvénients :

1. Difficile de garantir la qualité.

2. il s'agit d'une connexion unique qui ne peut être démontée.

Champ d'application :

1. Connexions de pièces embouties ne nécessitant pas de démontage.

2. Connexions à l'intérieur de la pièce estampillée elle-même.

Spécifications :

Les spécifications du rivetage par poinçonnage sont liées à l'épaisseur du matériau de la pièce comportant le trou poinçonné (comme la pièce 1 de la figure 3). Les spécifications varient en fonction de l'épaisseur du matériau. Les spécifications ci-dessous sont basées sur l'épaisseur du matériau de la pièce perforée (0,9, 1,2, 1,5 mm), comme indiqué dans le tableau 1. Pour les dimensions détaillées des spécifications, voir la figure 3.

| Epaisseur du matériau (mm) Paramètres (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Rivetage

Principe :

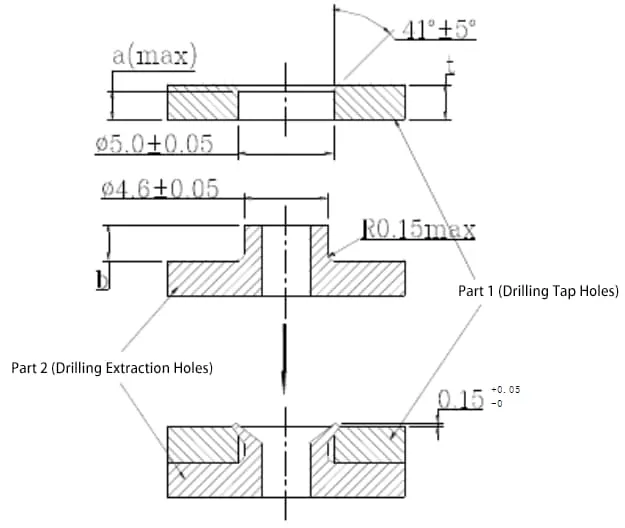

Comme le montre la figure 4, insérer le rivet dans les trous correspondants des deux pièces, utiliser un pistolet à rivets pour tirer la tige de traction 4 (jusqu'à ce qu'elle se brise), la tête 1 de la tige se déplace vers le bas, provoquant l'expansion du manchon extérieur du rivet 3 vers l'extérieur, plus grand que le diamètre du trou, ce qui permet d'atteindre l'objectif de connexion des deux pièces.

Avantages :

1. il suffit de créer des trous de rivet sur les pièces, la structure est simple. 2. bonne qualité de connexion 3. le coût de la main d'œuvre est faible (l'action de rivetage peut être effectuée par le fournisseur).

Inconvénients :

1. après la connexion, la tête a une certaine hauteur et l'arrière de la surface de connexion ne peut pas être complètement plat.

2. le démontage n'est pas pratique après la connexion.

Champ d'application :

Principalement utilisé pour la connexion de pièces estampées et de composants non amovibles.

Spécifications :

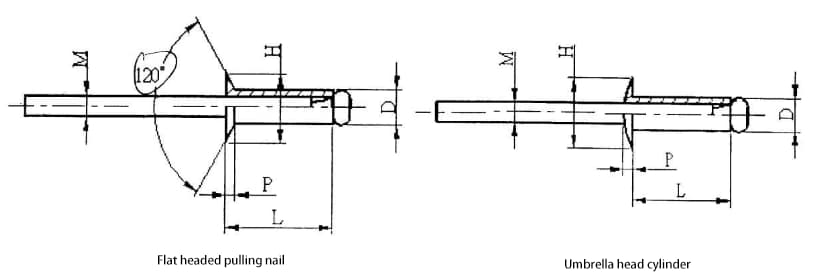

Les rivets sont divisés en deux types : les rivets à tête plate et les rivets à tête fraisée (comme le montre la figure 5). Les rivets à tête plate sont principalement utilisés pour les surfaces soumises à des exigences élevées, où il ne doit pas y avoir de connexions en saillie. La tête plate du rivet est encastrée dans un trou fraisée à 120° sur la pièce estampée, ce qui permet de maintenir la tête au même niveau que la surface. Certains des paramètres de spécification pour le rivet et le trou du rivet sont indiqués dans le tableau 2.

Tableau 2 : Spécifications des rivets et des trous de rivets

| Types de rivets | D | Diamètre du trou du rivet | Épaisseur du rivet | L | H | P | M | Résistance au cisaillement | Résistance à la traction | ||

| Tête fraisée | Tête plate | Tête fraisée | Tête plate | Résistance ultime (N) | |||||||

| Rivet de traction en alliage d'aluminium et d'acier | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Remarque :

1. À l'exception de la position du couvercle de la résistance limite qui est en Newton (N). Les autres positions du couvercle sont exprimées en millimètres (mm).

2. Les positions de taille indiquées dans le tableau sont présentées dans la figure 5.

Soudage par points

Principe :

Le soudage par points est généralement divisé en deux catégories : le soudage par points double face et le soudage par points simple face. Dans le cas du soudage par points double face, les électrodes alimentent le point de soudage depuis les deux côtés de la pièce. La méthode de soudage par points double face typique est la plus couramment utilisée, avec des empreintes d'électrodes des deux côtés de la pièce.

L'utilisation d'une plaque conductrice avec une grande surface de soudage comme électrode inférieure permet d'éliminer ou de réduire les empreintes sur la pièce inférieure.

Avantages :

1. Le soudage par points permet une fixation sûre, est réalisé par les fournisseurs et est rapide et économique ;

2. Les pièces ne nécessitent pas de structures complexes.

Inconvénients :

La forme des pièces doit répondre à certaines exigences. Cette question doit être soigneusement examinée lors de la phase de conception, et cette méthode peut être envisagée pour relier des pièces de grande taille disposant de beaucoup d'espace.

Emboîtement par crochets et fentes

Caractéristiques :

La méthode d'emboîtement par crochets et fentes a généralement une fonction de prépositionnement et ne peut pas fixer directement les pièces. Elle est généralement utilisée en association avec des vis de blocage, des rivets et d'autres méthodes de fixation.

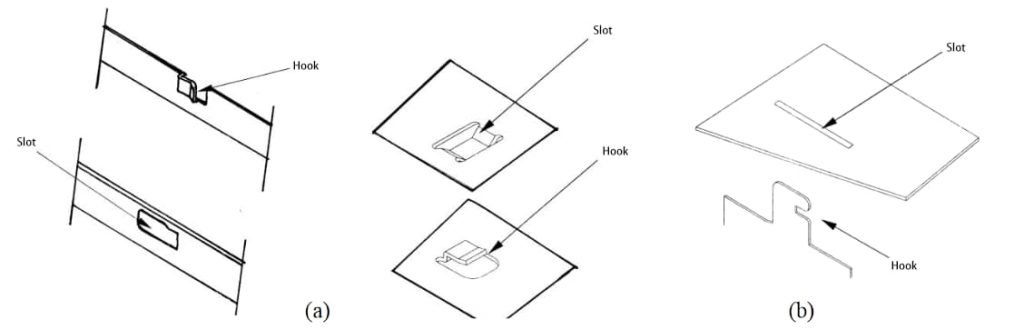

Description de la structure :

La structure de l'assemblage par crochets et fentes comprend des crochets et des fentes. Dans les formes de crochets énumérées dans la figure 6 (a) et (b) ci-dessous, les crochets et les fentes ne correspondent pas un à un. Ils peuvent être appariés alternativement selon les besoins. La forme de crochet présentée dans la figure 6 (b) est utilisée pour les connexions qui ne nécessitent pas une fixation très solide.

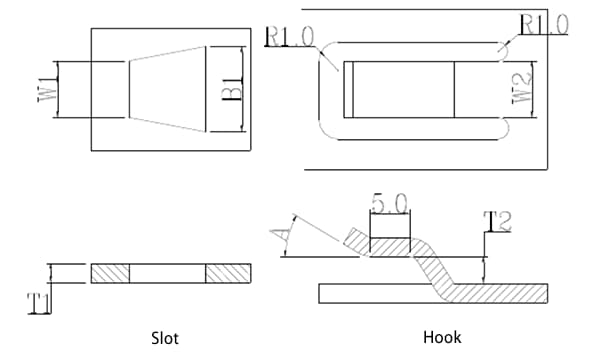

Spécifications : En raison du positionnement relativement moins sûr offert par la méthode d'emboîtement par crochets et fentes, et de son utilisation courante en conjonction avec d'autres méthodes de connexion, ses spécifications spécifiques sont flexibles et adaptables, avec un positionnement libre. raccord Les spécifications de la figure 7 peuvent être consultées lors de la conception. Les spécifications présentées dans la figure 7 peuvent être consultées lors de la conception et conviennent à diverses formes d'assemblages par crochets et fentes.

W2 = 6,0 mm ou 10,0 mm (généralement 6,0 pour les petites pièces, 10,0 pour les grandes), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = épaisseur à serrer, T2 = T1 + 0,1, A = 20

Note : L'unité de longueur est le mm

Raccordement des charnières

Avantages :

1. Les pièces connectées peuvent tourner autour de l'axe, ce qui facilite le démontage et l'assemblage ;

2. Commodité et rapidité d'achat

Inconvénients :

Plus de pièces impliquées, coût plus élevé.

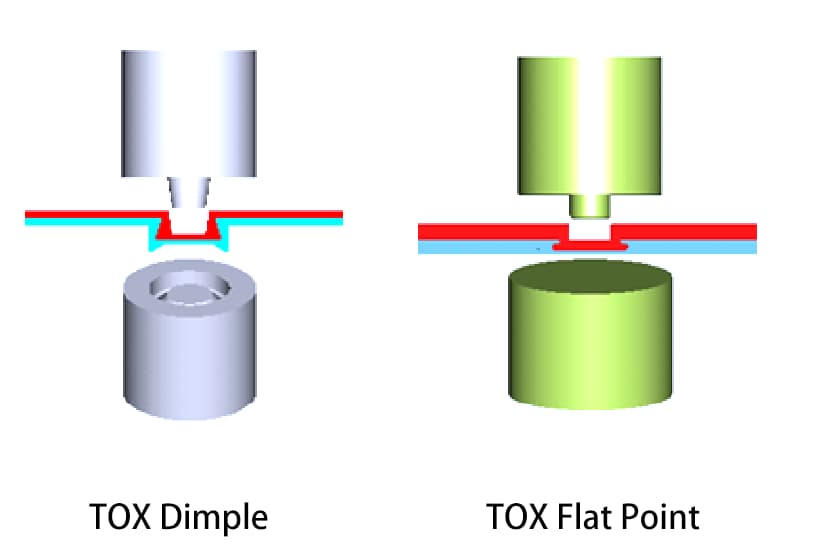

Tox Riveting

Principe :

Sous l'effet d'une forte tension et d'une forte compression, le matériau subit une déformation plastique qui permet d'encastrer une pièce dans une autre pièce et d'assembler ainsi deux pièces de tôle à l'aide d'un système d'assemblage. processus d'estampagecomme le montre la figure 8.

Tableau : Point de connexion TOX Diamètre Série Optimum

| Diamètre du point de connexion | 6 mm | 8 mm | 10 mm |

| Épaisseur de la feuille simple | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Résistance au cisaillement (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Résistance à la traction (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Force d'estampage (kN) | 20-45 | 35-50 | 60-80 |

| Force d'éjection de la matrice de poinçonnage (N) | 500-3500 | 1000-6000 | 2000-8000 |

Résumé

Pour les connexions non détachablesIl est recommandé de donner la priorité aux méthodes d'assemblage suivantes dans l'ordre suivant : rivetage par poinçonnage, soudage par points, rivetage TOX, clinchage, verrouillage par vis avec accouplement par languette, et verrouillage par vis. Compte tenu du coût des pièces, des frais d'emballage et de transport, et des conditions de stockage (nécessitant un espace important), le verrouillage par vis avec emboîtement des languettes est généralement préféré.

Pour les connexions détachablesIl est recommandé de donner la priorité aux méthodes de connexion suivantes dans l'ordre suivant : verrouillage par vis avec emboîtement des languettes et verrouillage par vis. Étant donné que l'utilisation de vis uniquement entraînerait des coûts de main-d'œuvre élevés et des difficultés opérationnelles, la méthode de connexion par verrouillage à vis avec accouplement par rainure est généralement préférée.