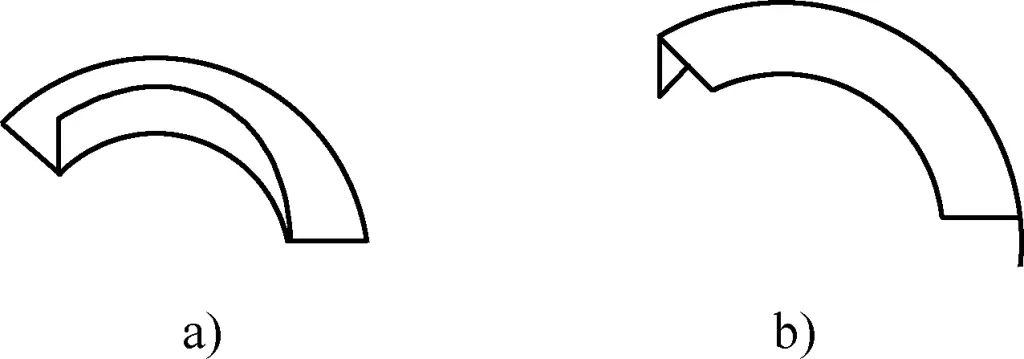

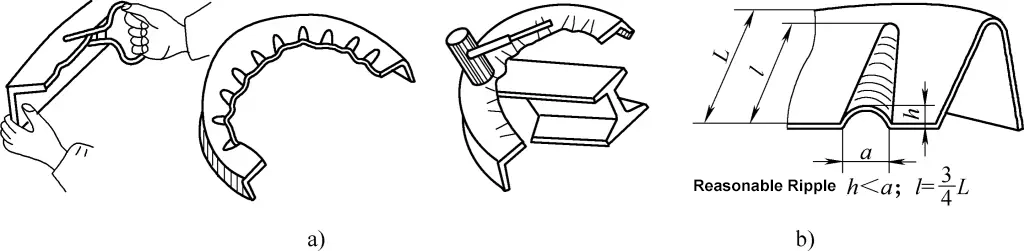

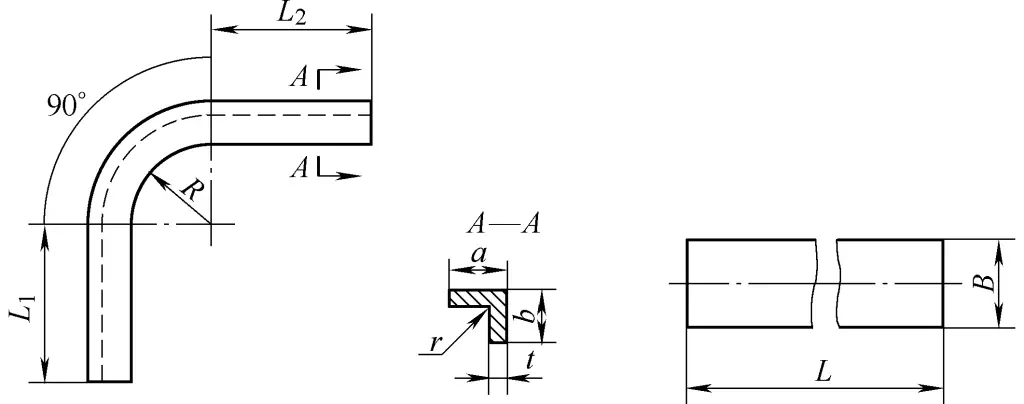

La méthode de fabrication de pièces à bords courbes par amincissement et allongement d'un côté de l'ébauche est appelée expansion des bords, tandis que le rétrécissement des bords est la méthode de fabrication de pièces courbes par raccourcissement de la longueur et augmentation de l'épaisseur d'un côté de l'ébauche. La figure 1a montre une pièce extérieure cintrée fabriquée selon la méthode d'expansion des bords à l'aide d'acier angulaire, tandis que la figure 1b montre une pièce intérieure cintrée fabriquée selon la méthode de rétrécissement des bords.

a) Expansion des bords

b) Rétrécissement des bords

I. Méthodes de dilatation et de rétrécissement des bords

Les principes du formage par expansion des bords et du formage par rétraction sont différents, c'est pourquoi leurs méthodes d'exploitation ne sont pas exactement les mêmes.

1. Méthode d'expansion des bords

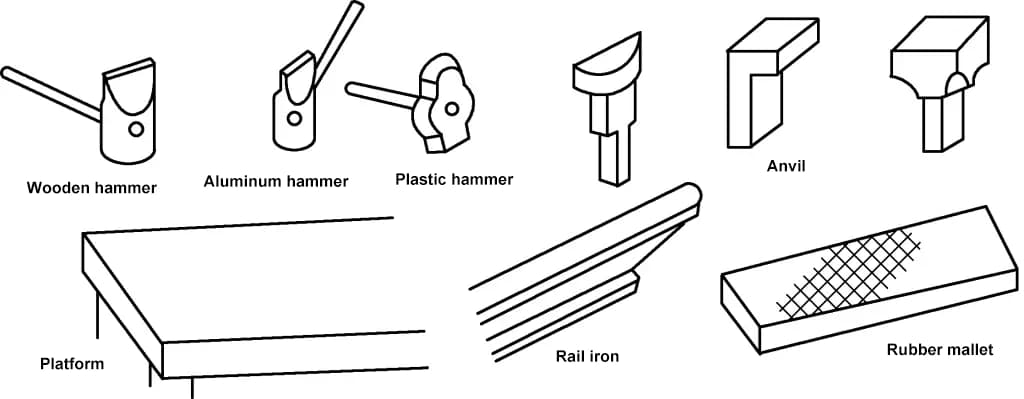

Les outils d'élargissement des bords comprennent les marteaux en bois, les marteaux en aluminium, les marteaux en bakélite, les marteaux en fer, les fers à repasser, les enclumes, les plates-formes, les entretoises, etc., comme le montre la figure 2.

La méthode la plus couramment utilisée dans la production est celle de l'amincissement et de l'expansion des bords. Cette méthode est efficace, mais elle donne une surface rugueuse et une épaisseur inégale.

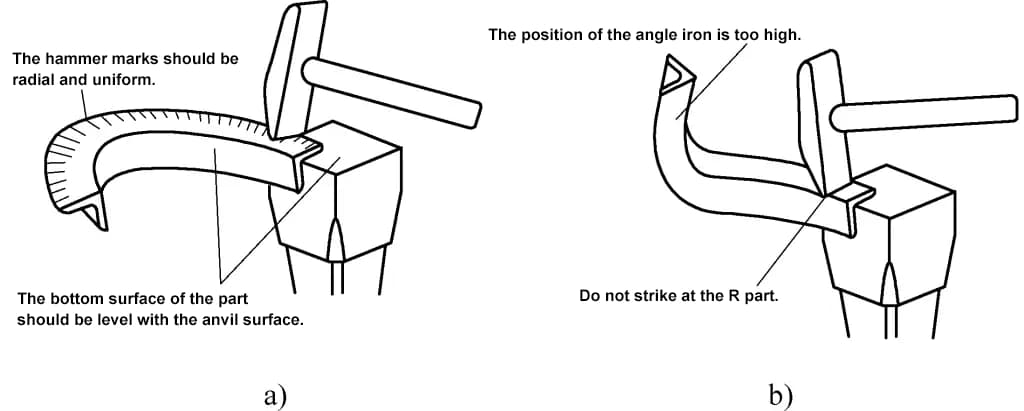

Lors de la fabrication de la pièce à bord incurvé concave illustrée à la figure 1a, un profil à angle droit peut être utilisé pour marteler le bord du matériau sur une enclume ou une plate-forme (voir figure 3), amincissant le matériau du bord, augmentant sa surface et prolongeant le bord incurvé. Plus on se rapproche du bord du profil, plus il s'étend ; plus on se rapproche du bord intérieur, moins il s'étend. Ainsi, le profil droit est progressivement martelé en une pièce à bord incurvé.

Lors de l'opération de martelage, la taille dépliée de la pièce doit d'abord être calculée. Lors de l'expansion, la surface inférieure du profilé doit être maintenue au niveau de la surface de l'enclume, ni trop haute ni trop basse, sinon le profilé risque de se déformer au cours du processus d'expansion.

Les marques de martelage doivent être régulières et rayonner vers l'extérieur, couvrant les 3/4 de la largeur du coude, et ne pas marteler le long de la section R du profil. Le martelage doit se faire à l'intérieur de la zone courbée, et pour les pièces d'angle avec des sections droites, vous ne devez pas marteler à l'intérieur de la zone droite. Pendant l'expansion, le matériau peut subir un écrouissage. S'il devient dur, un recuit est nécessaire ; dans le cas contraire, la poursuite du martelage peut provoquer des fissures.

Pendant l'opération, vérifiez constamment la forme à l'aide d'un gabarit ou d'un outil de mesure. Une fois la forme souhaitée obtenue, procédez à la finition, au redressement et à l'usinage fin.

2. Méthode de rétrécissement des bords

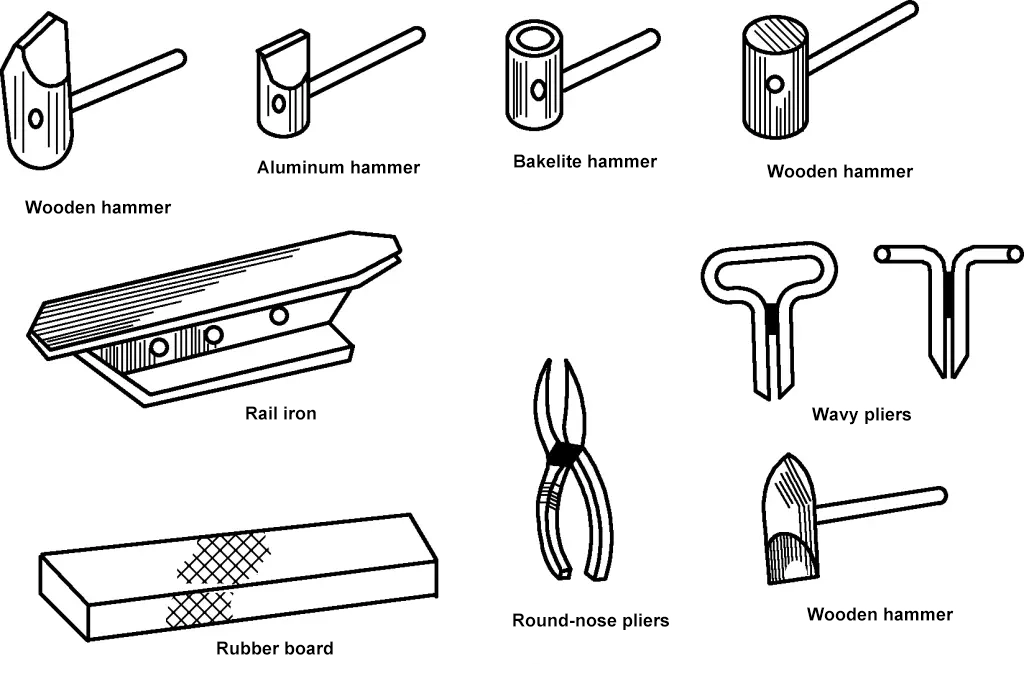

Les outils de rétraction des bords comprennent les marteaux en bois, les marteaux en aluminium, les marteaux en bakélite, les marteaux en fer, les fers à repasser, les pinces ondulées et les pinces à becs ronds, comme le montre la figure 4.

En production, la méthode couramment utilisée est le rétrécissement à l'aide d'une pince ondulée. En cours d'opération, la pince ondulée permet de former des ondulations plissées sur le bord du matériau ; les plis doivent être denses et uniformes.

Si l'ébauche est épaisse, elle peut être placée sur du bois dur et frappée à l'aide d'un marteau hachoir pour créer des plis et obtenir la courbure souhaitée. Ensuite, tout en empêchant les plis de se redresser et de revenir, on les nivelle sur le fer à repasser à l'aide d'un marteau en bois (voir figure 5a). Les pinces ondulées peuvent être soudées à l'aide d'un fil d'acier de 8 à 10 mm plié, et la surface doit être lisse pour éviter de rayer la surface de la pièce. Les plis formés doivent être raisonnables (voir figure 5b).

II. Calcul de la taille dépliée pour l'expansion et le rétrécissement des bords

En raison des différentes déformations qui se produisent lors de l'expansion et du rétrécissement des bords, le calcul de la taille dépliée diffère également.

1. Calcul de la taille dépliée pour les pièces à bords extensibles

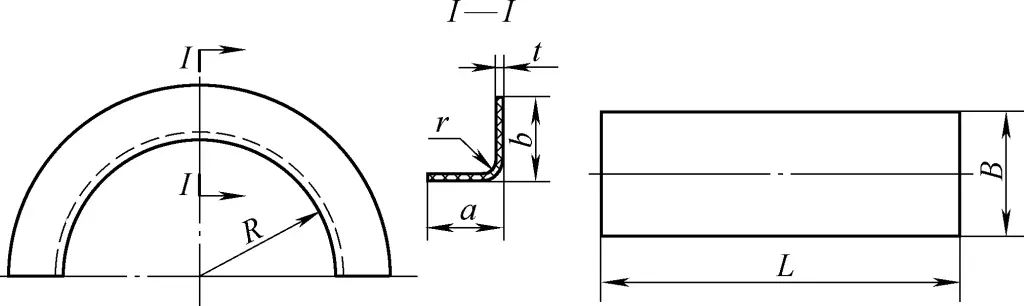

La largeur dépliée de la partie semi-circulaire de la figure 6 peut être calculée à l'aide de la formule de calcul de la longueur dépliée des profilés pliés.

B=a+b-(r/2+t)

Dans la formule

- B - Largeur du matériau non plié (mm) ;

- a, b - Largeur d'expansion des bords (mm) ;

- r - Rayon d'angle (mm) ;

- t - Epaisseur du matériau (mm).

La longueur dépliée est calculée en utilisant la longueur de l'arc à la moitié de la largeur de l'expansion du bord b, en raison des différents degrés d'expansion du matériau dans les différentes parties du plan d'expansion. Le bord extérieur s'amincit et se dilate davantage, tandis que le bord intérieur s'amincit moins et se dilate moins.

L=π(R+b/2)

Dans la formule

- L - Longueur du matériau non plié (mm) ;

- R - Rayon de courbure de la pièce (mm) ;

- b - Largeur d'un côté de l'expansion du bord (mm).

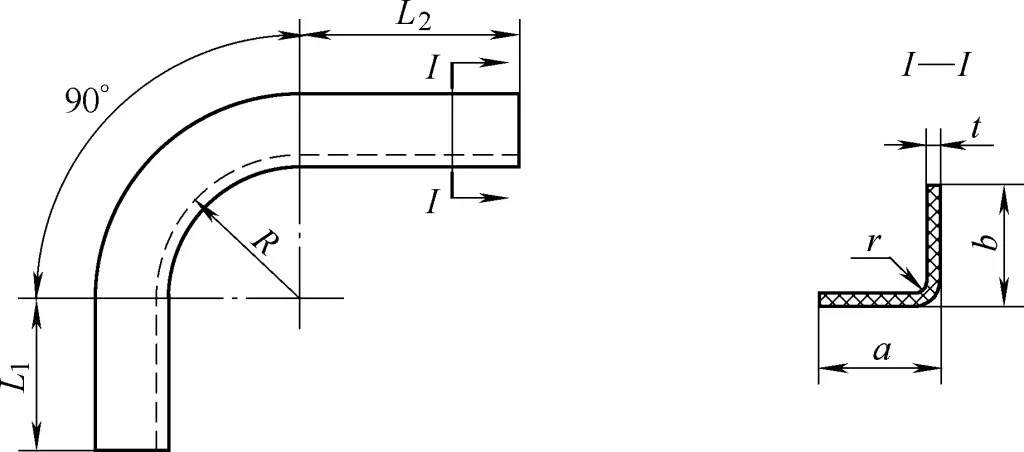

La largeur dépliée de la partie à angle droit illustrée à la figure 7 est identique à la formule ci-dessus. La longueur dépliée L est égale à la somme de la partie droite et de la partie courbe, c'est-à-dire,

L=L1+L2+ π/2(R +b/2)

Dans la formule

- L1, L2 - Longueur des parties droites (mm) ;

- R - Rayon de courbure de la pièce (mm) ;

- b - Largeur d'un côté de l'expansion du bord (mm).

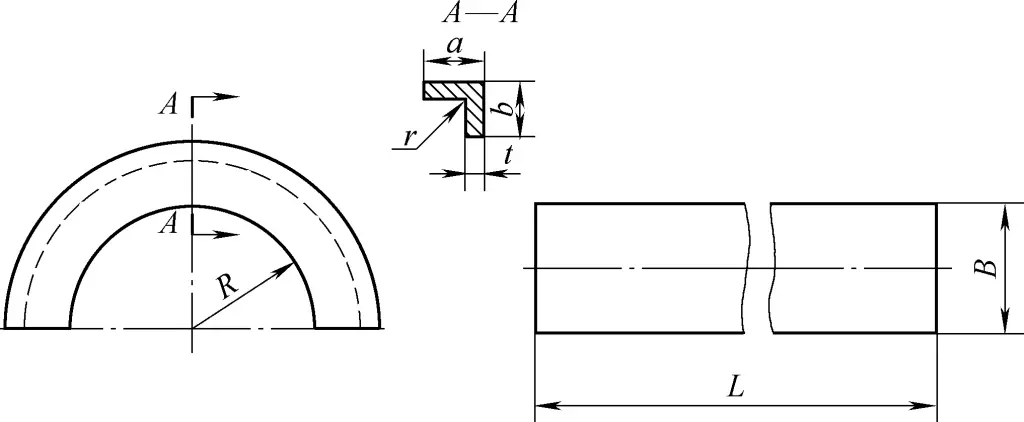

2. Calcul de la taille dépliée pour les pièces rétractables sur les bords

Le matériau déplié pour l'acier angulaire rétréci en pièces semi-circulaires, comme le montre la figure 8, est calculé à l'aide de la formule suivante :

B=a+b-(r/2+t)

L=π(R+b)

Dans la formule

- L - Longueur du matériau non plié (mm) ;

- B - Largeur du matériau non plié (mm) ;

- a, b - Largeur de la courbure (mm) ;

- R - Rayon de courbure de la pièce (mm).

- r - rayon de courbure (mm) ;

- t-épaisseur du matériau (mm).

Comme le montre la figure 9, la partie découpée en angle droit a la même largeur dépliée que la formule ci-dessus. La longueur dépliée L est calculée comme suit :

L=L1+L2+π/2(R+b)

Dans la formule

- L1, L2 - sont les longueurs des parties droites (mm) ;

- Rayon R de la pièce de flexion (mm) ;

- b-largeur d'un côté de l'allocation (mm).