I. Connaissances de base en matière de processus

Le limage est une méthode d'usinage qui utilise une lime pour enlever une couche de métal de la surface d'une pièce afin de répondre aux exigences techniques du dessin. Le limage permet d'obtenir des degrés de tolérance dimensionnelle de IT8 à IT7 et une rugosité de surface Ra de 1,6 à 0,8μm, ce qui lui confère des applications relativement larges dans la pratique.

Les opérations de limage peuvent être utilisées pour traiter diverses surfaces internes et externes, des surfaces courbes et des formes spéciales ; elles sont couramment utilisées dans la fabrication de gabarits, de moules et dans l'assemblage, le réglage et l'entretien des machines.

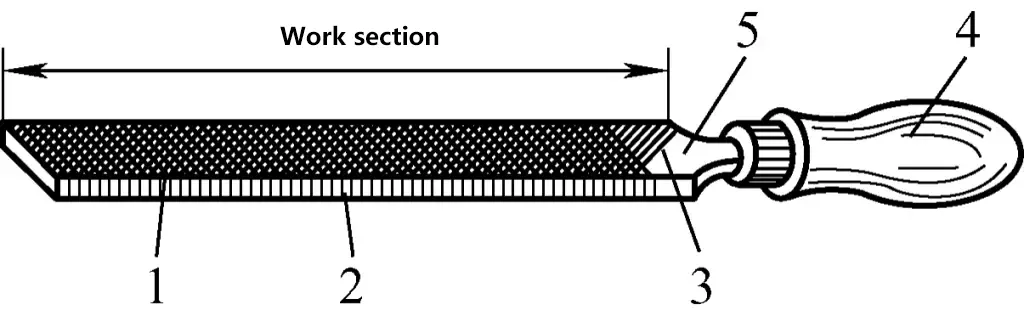

1. Structure d'un fichier

Comme le montre la figure 1, une lime se compose d'une face, d'une arête, d'une soie, d'une dent et d'une poignée.

1-File Face

2-File Edge

Dents à 3 lamelles

Poignée à 4 carreaux

5-File Tang

(1) Face du dossier

La face de la lime est la principale surface de travail de la lime. Elle est légèrement convexe dans la direction longitudinale pour empêcher la déformation concave après le traitement thermique et pour contrer le phénomène de convexité produit sur la pièce par le mouvement de va-et-vient de la lime pendant le limage, ce qui garantit que la pièce peut être limée à plat.

(2) Bord du dossier

Le tranchant de la lime désigne les deux faces latérales de la lime. L'un des bords est denté, l'autre non. Le bord sans dents est appelé bord sûr ou bord lisse.

(3) Fichier Tang

La soie de la lime désigne l'extrémité de la lime, utilisée pour l'insertion dans le manche de la lime, ce qui facilite la prise en main et la transmission de la poussée pendant le limage.

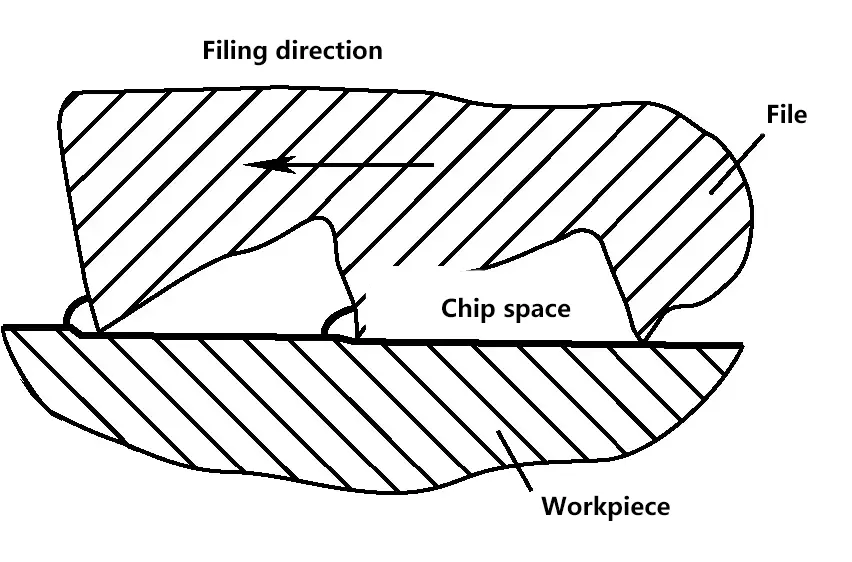

(4) Dents de lime

Les dents de lime sont généralement taillées sur une machine à tailler les limes ; leur forme et leur principe de limage sont illustrés à la figure 2. Pendant le processus de limage, les copeaux sont coupés de la pièce par la pression exercée sur la pièce et la friction générée avec la pièce.

Le motif des dents de la lime est souvent double. Lors du limage, les marques de chaque dent se croisent sans se chevaucher, ce qui permet d'obtenir une surface de limage plus lisse. Les copeaux sont brisés pendant le limage, ce qui réduit la charge de travail. Les limailles risquent moins de s'encrasser et les dents de la lime sont plus résistantes, ce qui permet de limer des matériaux durs.

2. Types et spécifications des fichiers

(1) Types de dossiers

Les limes utilisées par les monteurs peuvent être divisées en trois catégories en fonction de leur utilisation : les limes générales, les limes de façonnage et les limes de forme spéciale.

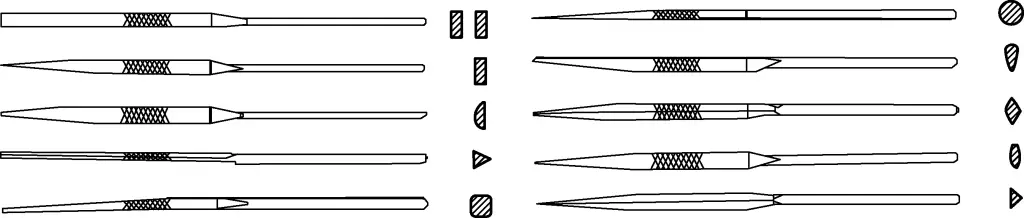

Les limes générales sont divisées en cinq types en fonction de la forme de leur section transversale : limes plates, limes carrées, limes triangulaires, limes demi-rondes et limes rondes. Parmi celles-ci, les limes plates sont les plus utilisées, comme le montre la figure 3.

Les limes de forme spéciale sont utilisées pour limer les surfaces spéciales des pièces à usiner et comprennent les limes à tranchant de couteau, les limes diamant, les limes triangulaires plates, les limes ovales et les limes cylindriques, comme le montre la figure 4.

Comme le montre la figure 5, les limes de formage, également appelées limes aiguilles ou limes assorties, sont nommées en raison de leurs ensembles groupés de petites limes aux formes de section variées, principalement utilisées pour la finition de petites parties de pièces à usiner.

(2) Spécifications du dossier

Les spécifications des fichiers sont divisées en spécifications de taille et en spécifications de grosseur de la denture.

1) Spécifications de taille

Les différentes spécifications de taille de fichier sont représentées par différents paramètres. Les limes rondes sont spécifiées par leur diamètre ; les limes carrées sont spécifiées par leurs dimensions carrées ; les autres limes sont spécifiées par la longueur du corps de la lime. Les monteurs utilisent généralement des limes de 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm et 400 mm.

2) Spécifications de grosseur

Les spécifications de rugosité sont généralement représentées par le nombre de rainures principales de la lime par 10 mm de longueur axiale, divisées en cinq catégories.

La denture de grade 1 correspond aux limes à grosses dents, celle de grade 2 aux limes à dents moyennes, celle de grade 3 aux limes à dents fines, celle de grade 4 aux limes à double denture fine et celle de grade 5 aux limes superfines.

3. Sélection des fichiers

Avant de limer, il est nécessaire de choisir la lime adéquate. Chaque type de lime a une utilisation spécifique et, si elle est mal choisie, elle ne peut pas démontrer toute son efficacité et peut même perdre prématurément sa capacité de coupe. La sélection de la lime implique principalement le choix de la forme de la section transversale et de la grosseur de la lime.

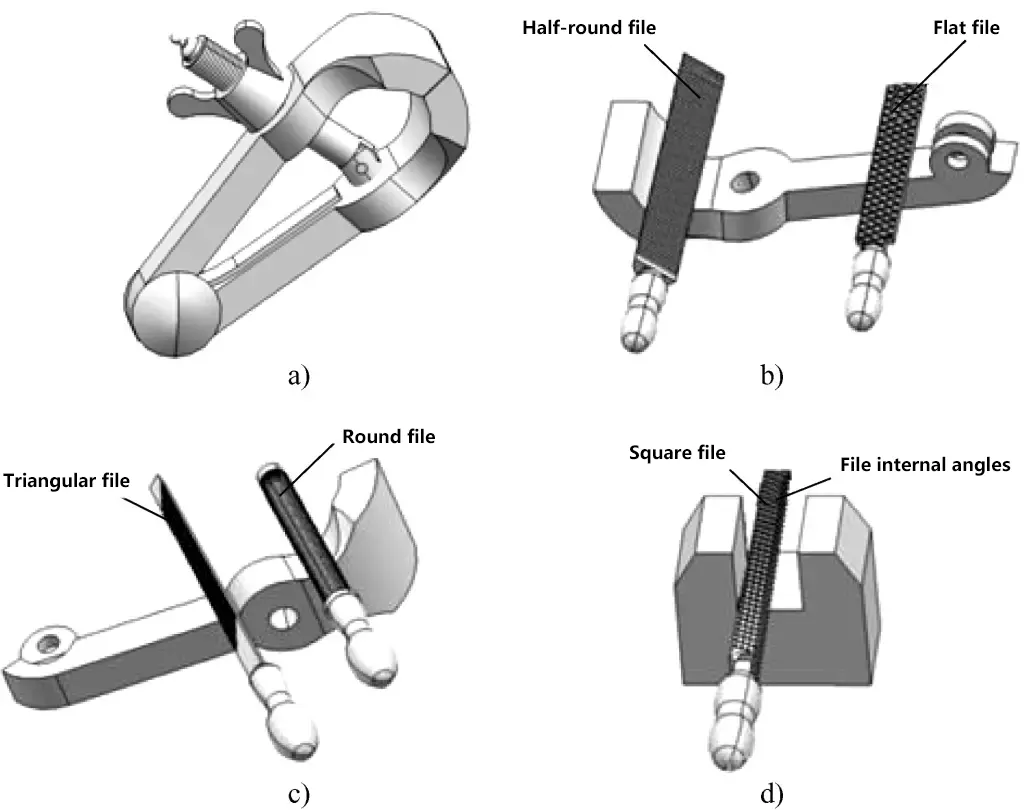

(1) Sélection de la forme de la section transversale du fichier

La forme de la section transversale et la longueur de la lime doivent être sélectionnées en fonction de la forme et de la taille de la surface à limer sur la pièce. La forme de la lime doit s'adapter à la forme de la surface de la pièce à usiner, comme le montre la figure 6.

a) Etau à main

b) Application de la lime plate et de la lime demi-ronde

c) Utilisation de la lime ronde et de la lime triangulaire

d) Utilisation du fichier carré

(2) Sélection de la spécification de la grosseur des limes

Le choix de la grosseur de la lime dépend de la nature du matériau de la pièce, de la taille de la surépaisseur d'usinage et des exigences en matière de précision du traitement et de rugosité de la surface. Les limes grossières, dont l'espacement des dents est plus grand et moins susceptible de s'encrasser, sont généralement utilisées pour limer les matériaux tendres. métaux Les limes fines sont utilisées pour limer l'acier, la fonte et les pièces présentant une faible marge d'usinage, des exigences élevées en matière de précision et une faible rugosité de surface. Les limes fines sont utilisées pour limer l'acier, la fonte et les pièces présentant de faibles surépaisseurs d'usinage, des exigences élevées en matière de précision et de faibles valeurs de rugosité de surface. Les limes superfines sont utilisées pour le polissage final des surfaces des pièces.

Le tableau 1 fournit des informations de référence sur les surépaisseurs d'usinage appropriées et sur la précision de traitement et la rugosité de surface réalisables pour des limes de différentes granulométries, afin de faciliter le choix de la granulométrie appropriée de la lime.

Tableau 1 Sélection des spécifications de rugosité des limes

| Numéro de coupe du dossier | Dents de fichier | Situations applicables | |||

| Tolérance de traitement/mm | Précision dimensionnelle/mm | Rugosité Ra/μm | Application | ||

| 1 | Grossière | 0.5~1 | 0.2~0.5 | 100~25 | Convient à l'usinage grossier des métaux non ferreux |

| 2 | Moyen | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Convient pour le traitement après un limage grossier |

| 3 | Bien | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Polissage de surfaces ou de métaux durs |

| 4 | Double amende | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Usinage de précision |

| 5 | Finition à l'huile | Inférieur à 0,1 | 0.01 | 1.6~0.8 | Finition de surface |

4. Méthodes de limage à plat et méthodes de limage de surfaces courbes

(1) Méthodes de classement à plat

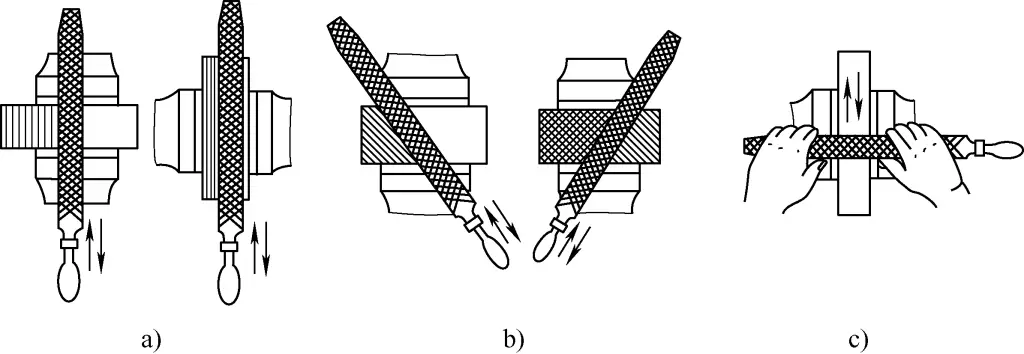

1) Méthode du dépôt direct

Comme le montre la figure 7a, la méthode de limage rectiligne consiste à limer la pièce dans la même direction. Il s'agit de la méthode de limage de base, caractérisée par des marques de limage droites et nettes, qui peuvent réduire la valeur de la rugosité de la surface.

a) Méthode du dépôt direct

b) Méthode de classement croisé

c) Méthode de classement par poussée

2) Méthode de classement croisé

Comme le montre la figure 7b, la méthode de limage en croix consiste à limer la pièce dans deux directions transversales. Elle a pour caractéristique de faire apparaître des traces irrégulières sur la surface limée, ce qui facilite l'élimination des points saillants. Cette méthode permet de limer plus facilement une surface plane et précise.

3) Méthode de classement par poussée

Comme le montre la figure 7c, la méthode de limage par poussée consiste à tenir le corps de la lime horizontalement avec les deux mains et à le pousser régulièrement d'avant en arrière le long de la surface de la pièce. Elle se caractérise par un volume de coupe moindre, réduisant la valeur de la rugosité de surface, et est généralement utilisée pour limer des surfaces étroites et longues.

Pendant le processus de limage, il convient de noter que, quelle que soit la méthode de limage, le limage doit être effectué de manière uniforme sur toute la surface de traitement.

(2) Méthodes de classement des surfaces incurvées

Le limage des surfaces d'arc comprend deux types : le limage des surfaces d'arc extérieures et le limage des surfaces d'arc intérieures. Les limes plates sont utilisées pour les surfaces de l'arc extérieur, tandis que les limes demi-rondes ou rondes sont utilisées pour les surfaces de l'arc intérieur.

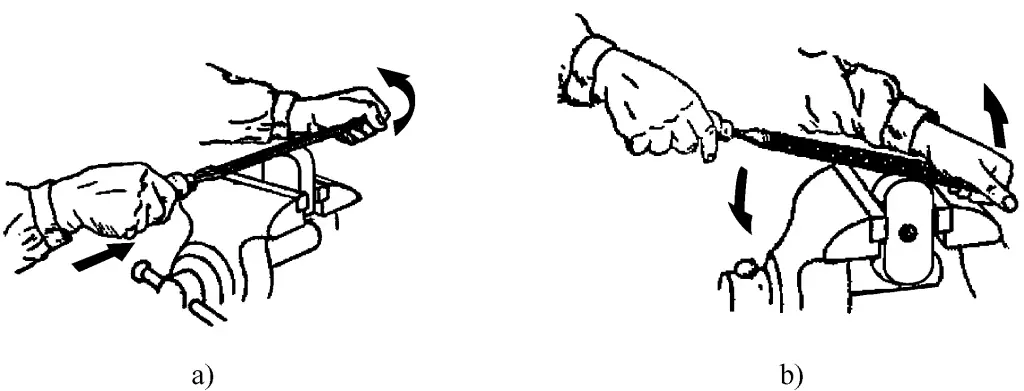

1) Limage de la surface de l'arc extérieur

La lime doit effectuer deux mouvements : un mouvement vers l'avant et une rotation de la lime autour de la pièce. Il existe deux méthodes de limage pour les surfaces d'arc extérieur :

① Limage de surface en arc segmenté

Placez la lime horizontalement contre la surface de l'arc, limez les bords dans l'ordre pour créer un polygone de base se rapprochant de l'arc, et enfin utilisez la méthode de limage droite pour le limer en arc, comme le montre la figure 8a. Cette méthode est efficace et convient aux étapes d'usinage grossier.

a) Limage de surface en arc segmenté

b) Limage de surface en arc droit

② Limage de surface en arc droit

Lors du limage, tout en poussant la lime vers l'avant, appuyez sur la poignée de la lime avec la main droite et soulevez la pointe de la lime avec la main gauche, comme le montre la figure 8b. Cela permet de s'assurer que la surface de l'arc limé ne présente pas d'arêtes et qu'elle est lisse, ce qui convient à l'étape d'usinage fin des surfaces d'arc.

2) Limage de la surface de l'arc intérieur

Comme le montre la figure 9, le fichier doit effectuer trois mouvements simultanément : un mouvement vers l'avant, un mouvement vers la gauche ou vers la droite (de la moitié à la largeur d'un fichier) et une rotation autour de la ligne centrale du fichier (dans le sens des aiguilles d'une montre ou dans le sens inverse, d'environ 90°).

S'il n'y a qu'un mouvement vers l'avant, le trou circulaire ne sera pas rond ; s'il n'y a qu'un mouvement vers l'avant et un mouvement vers la gauche ou la droite, la forme de la surface de l'arc sera également incorrecte. Ce n'est qu'en effectuant les trois mouvements simultanément que l'on peut limer correctement la surface intérieure de l'arc, car cela permet à la surface de travail de la lime de glisser et de limer le long de l'arc de la pièce en forme d'arc.

5. Méthodes d'inspection de la qualité du classement

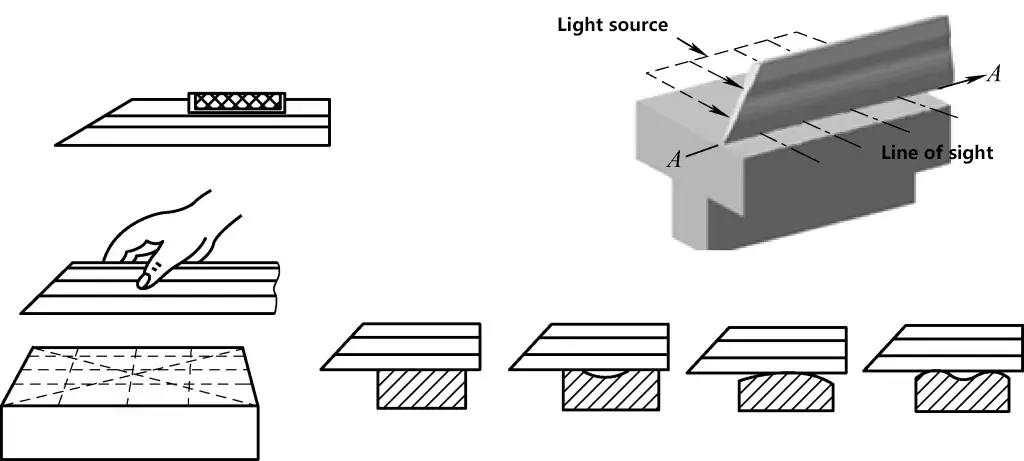

(1) Méthode d'inspection de la planéité

Après le limage à plat, on utilise souvent une règle en acier ou une règle en lame de couteau pour vérifier la planéité de la pièce à l'aide de la méthode de l'entrebâillement. Si la lumière qui passe entre la règle et la surface de la pièce est faible et uniforme, cela indique que la surface est plane ; si la lumière qui passe est de force inégale, cela indique que la surface n'est pas plane, la zone de lumière la plus forte étant la partie la plus concave. La planéité doit être vérifiée dans les directions longitudinale, transversale et diagonale, comme le montre la figure 10.

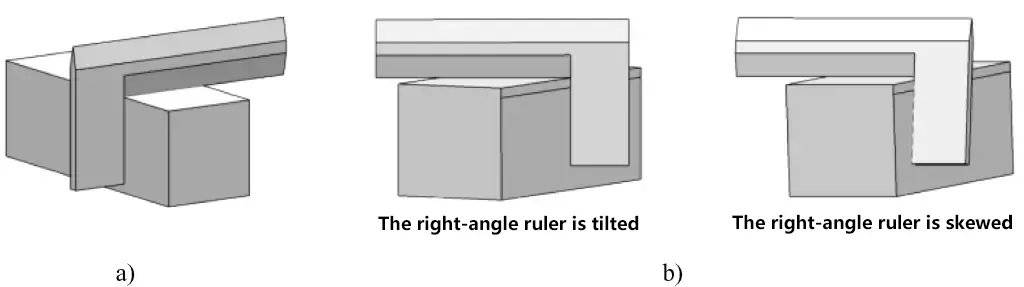

(2) Méthode d'inspection de la perpendicularité

Comme le montre la figure 11, lorsqu'on utilise une équerre pour vérifier la perpendicularité de la surface usinée par rapport à la surface de référence, le bord court de l'équerre doit être légèrement pressé contre la surface de référence de la pièce, le bord long étant placé contre la surface à contrôler. Utilisez la méthode de l'entrefer léger pour contrôler, avec des exigences similaires à celles du contrôle de la planéité.

a) Méthode de mesure correcte

b) Méthode de mesure incorrecte

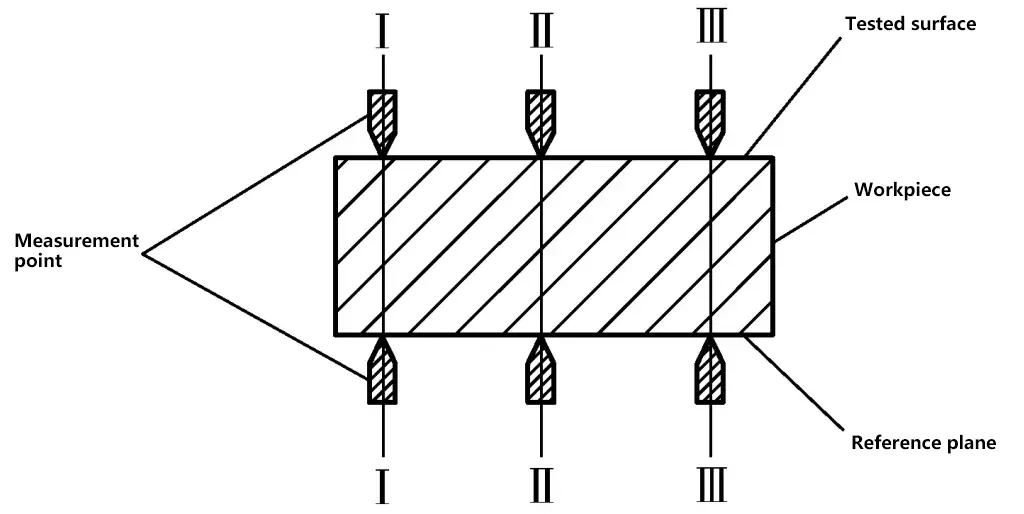

(3) Méthode d'inspection du parallélisme

Il existe plusieurs méthodes pour vérifier le parallélisme lors du classement, mais deux méthodes sont couramment utilisées :

1) Utilisation d'un comparateur pour vérifier le parallélisme de la surface usinée. Comme le montre la figure 12, placez la surface de référence de la pièce sur une plaque de surface standard, déplacez la pièce et lisez les valeurs maximales et minimales sur le comparateur. La différence entre les deux est l'erreur de parallélisme de la surface mesurée.

2) Mesure du parallélisme à l'aide d'un pied à coulisse ou d'un micromètre. Comme le montre la figure 13, les mesures doivent être effectuées à plusieurs endroits pour trouver le point le plus haut (valeur maximale) et le point le plus bas (valeur minimale). La différence entre les deux est l'erreur de parallélisme de la surface mesurée.

(4) Méthode d'inspection du profil

Comme le montre la figure 14, lors de l'usinage d'un étau d'établi, une jauge de rayon peut être utilisée pour vérifier la surface intérieure de l'arc.

6. Précautions de sécurité pour l'archivage

- Ne pas utiliser de dossiers sans poignées ou avec des poignées fissurées pour le classement.

- Utilisez une brosse pour enlever les éclats de lime ; il est interdit de souffler avec la bouche pour éviter que les éclats ne soient projetés dans les yeux.

- Ne touchez pas la surface de la lime ou la surface de la pièce après avoir limé avec vos mains afin d'éviter de glisser pendant le réusinage, ce qui pourrait causer des accidents.

- Les limes ne doivent pas être utilisées comme des marteaux ou des barres de levier.

II. Compétences opérationnelles de base

1. Installation et retrait des poignées de fichiers

(1) Installation des gestionnaires de fichiers

Tout d'abord, choisissez une poignée de fichier appropriée en fonction de la taille du fichier. En général, les grandes poignées sont utilisées pour les dossiers de 250 mm et plus, les poignées moyennes pour les dossiers de 150 à 250 mm et les petites poignées pour les dossiers de moins de 150 mm.

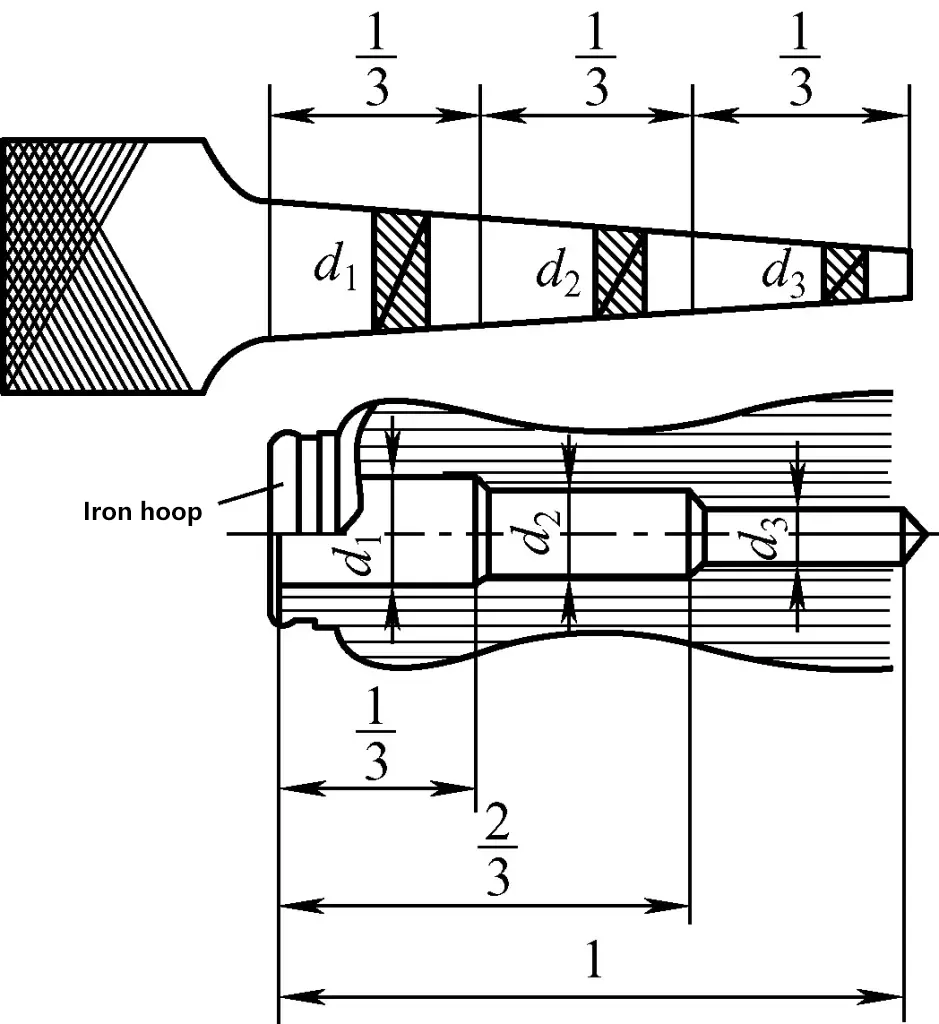

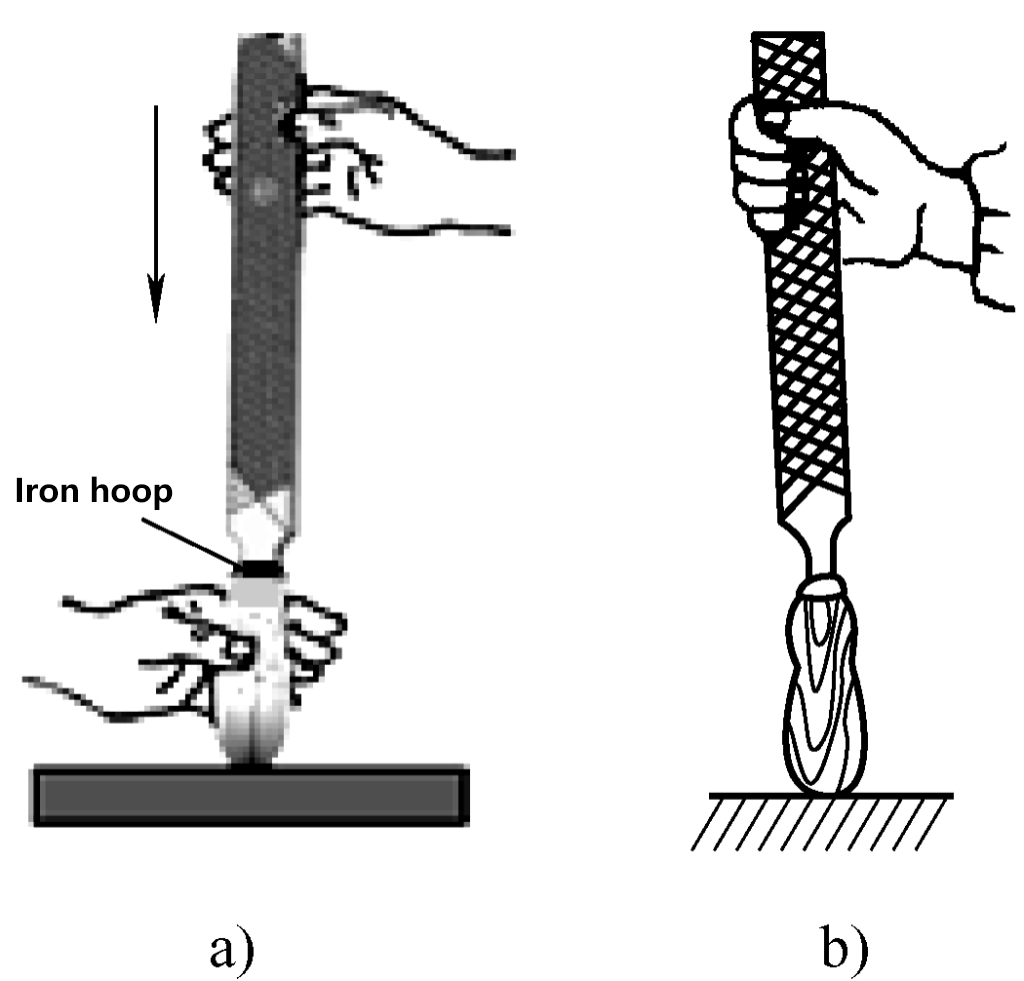

Comme le montre la figure 15, avant d'installer le manche de la lime, percez un trou dans le manche. La forme et la taille du trou étagé doivent correspondre à la soie de la lime.

La procédure d'installation du manche de la lime est illustrée à la figure 16. Tenez le manche de la main gauche, insérez la soie de la lime dans le trou du manche de la main droite et tapez doucement dessus. Relâchez votre main gauche, puis utilisez votre main droite pour taper verticalement sur la lime jusqu'à ce qu'elle soit bien en place, avec une longueur insérée d'environ 3/4 de la soie de la lime.

a) Insertion

b) L'écoute

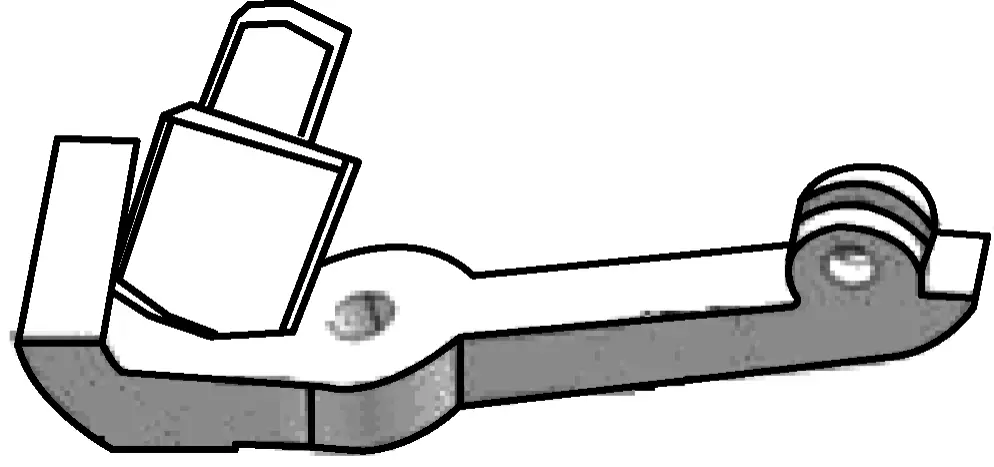

(2) Retrait des poignées de fichiers

Comme le montre la figure 17, pour retirer un manche de lime d'un étau, placez l'extrémité du trou du manche de la lime sur la mâchoire de l'étau et frappez-la légèrement contre la mâchoire. L'inertie séparera la lime du manche. Cette méthode peut également être utilisée sur une table d'étau.

a) Première méthode de suppression de la poignée de fichier

b) Deuxième méthode de suppression de la poignée de fichier

2. Points clés de l'opération de classement

(1) Serrage de la pièce pendant le limage

Lors du limage, la pièce est généralement serrée au milieu de l'étau, la partie exposée au-dessus du mors de l'étau n'étant pas trop haute pour éviter les vibrations de la pièce pendant le limage, qui peuvent provoquer des marques de frottement. La pièce doit être serrée de manière appropriée ; si elle est trop lâche, la position de la surface limée peut changer pendant le limage, ce qui affecte la qualité de la surface ; si elle est trop serrée, certaines parties ouvertes peuvent se déformer. Lorsqu'une surface déjà usinée est utilisée comme surface de serrage, utilisez des couvercles de mâchoires d'étau pour éviter d'endommager la surface usinée.

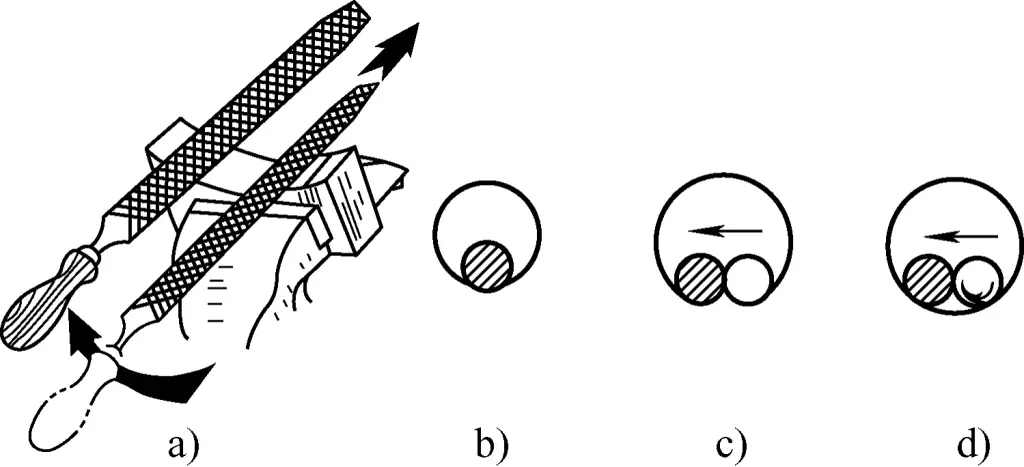

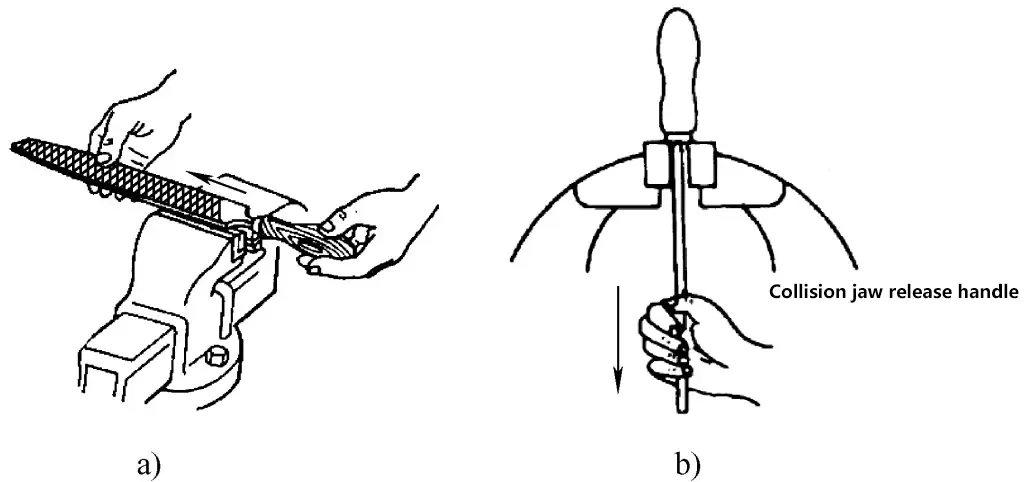

(2) Méthode de préhension des limes

Ce n'est qu'en saisissant correctement la lime avec les deux mains et en les coordonnant que l'on peut contrôler efficacement le mouvement horizontal de la lime et appliquer efficacement la force de limage à la surface à limer.

1) Méthode de préhension de la lime à droite

À l'exception des limes à façonner, la méthode de préhension à droite pour les autres limes est fondamentalement la même, comme le montre la figure 18.

a) Méthode correcte de préhension de la lime à droite

b) Méthode incorrecte de préhension du fichier

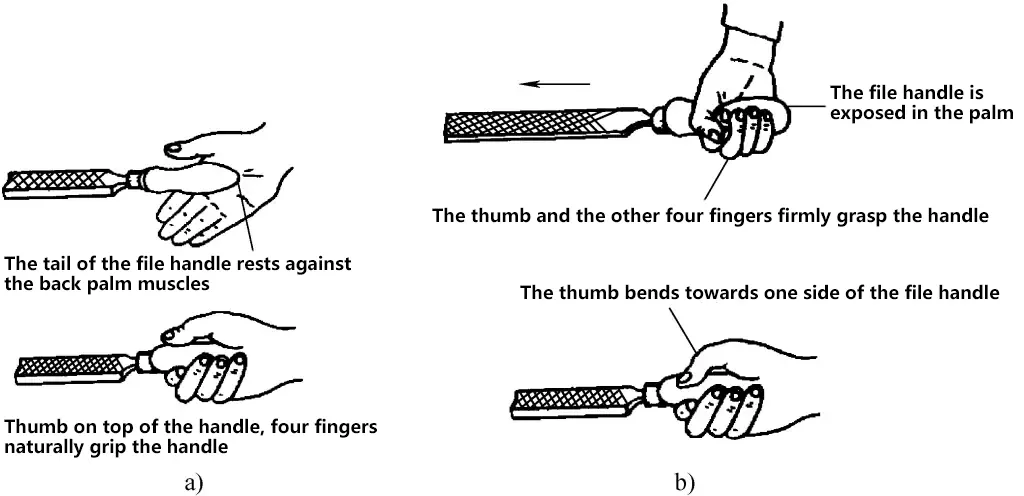

2) Méthode de préhension de la lime par la main gauche

La méthode correcte pour saisir la lime avec la main gauche est illustrée à la figure 19. La méthode de préhension illustrée à la figure 19a est généralement utilisée pour tenir de grandes limes plates.

a) Méthode de base de préhension des limes

b) Méthode de préhension pour les dossiers de taille moyenne

c) Méthode de préhension pour les petits dossiers

d) Méthode de préhension pour le façonnage des limes

(3) Position debout

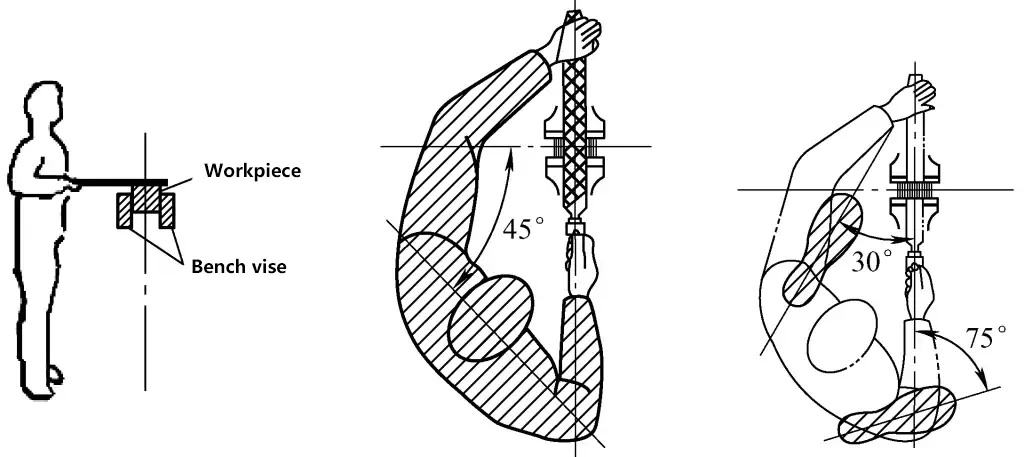

Comme le montre la figure 20, tenez-vous debout, les deux pieds tournés vers l'étau, positionnés à gauche de l'axe central de l'étau. Le corps doit former un angle de 45° avec le bord de la mâchoire de l'étau. La distance par rapport à l'étau est déterminée en maintenant les bras supérieur et inférieur verticaux, la lime de niveau et la pointe de la lime pouvant reposer sur la pièce.

Avancez le pied gauche, la distance (de l'orteil droit au talon gauche) étant approximativement égale à la longueur de la lime. Le pied gauche doit former un angle d'environ 30° avec l'axe de l'étau, et le pied droit un angle d'environ 75°.

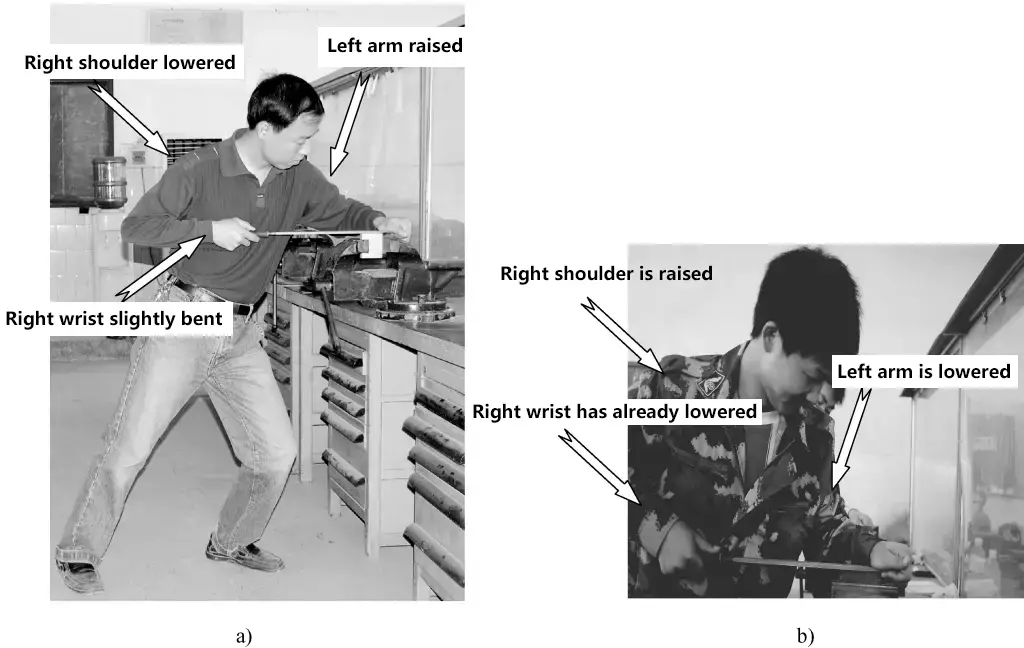

(4) Mouvements du corps

1) Comme le montre la figure 21a, tout au long du processus de limage, maintenez le poignet droit légèrement arqué et l'épaule droite abaissée (épaule droite légèrement plus basse que la gauche), ce que l'on appelle "enfoncer l'épaule et laisser tomber la main". Cette posture facilite la poussée horizontale de la lime. La posture incorrecte est illustrée à la figure 21b.

Sans affecter le mouvement du bras droit, gardez le bras droit aussi près du corps que possible (en maintenant une distance d'environ un poing entre le bras droit et le corps). Cela permet d'appliquer facilement la force du haut du corps à la lime pendant le limage.

a) Mouvements corporels corrects lors du dépôt

b) Mouvements corporels incorrects lors du dépôt

2) Comme le montre la figure 21a, tout au long du processus de limage, le bras gauche doit toujours être levé pour exercer une pression sur la surface de limage. La position incorrecte est illustrée dans la figure 21b.

3) Comme le montre la figure 21a, gardez l'équilibre pendant le dépôt, le centre de gravité se trouvant sur le pied gauche. Gardez le genou droit droit et les deux pieds fermement plantés. Utilisez la flexion et l'extension du genou gauche pour le mouvement de va-et-vient.

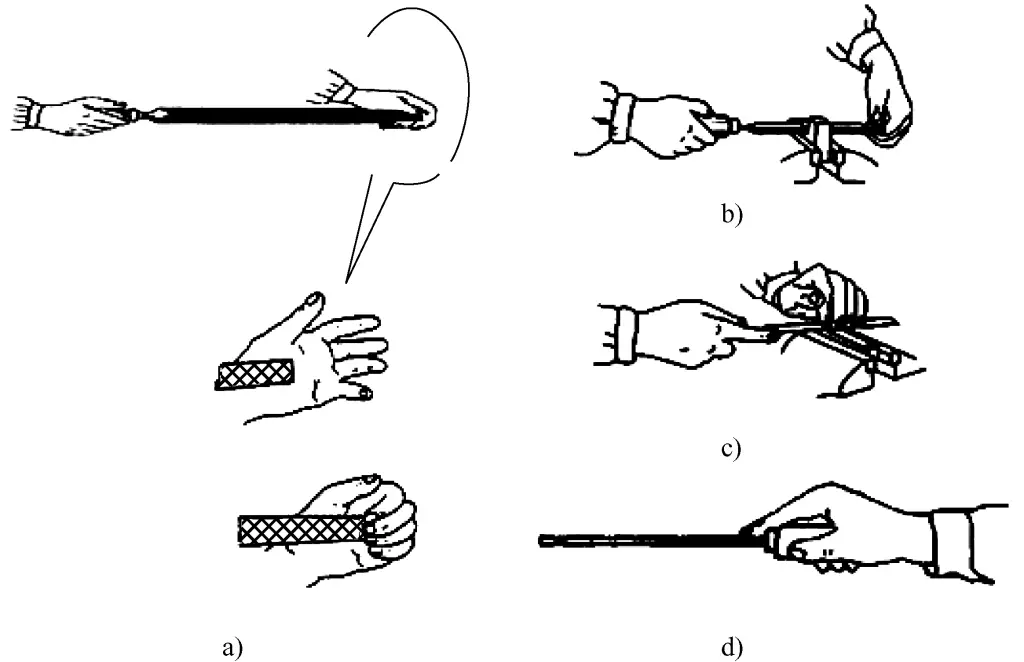

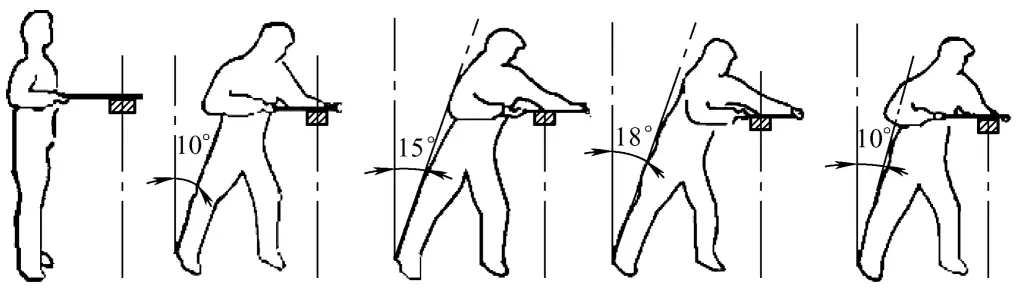

4) Processus de classement continu. Le processus de classement continu est illustré à la figure 22.

① Le mouvement de limage est une combinaison de mouvements du corps et des bras. Au début du limage, penchez le corps vers l'avant d'environ 10°, le coude droit étant ramené le plus loin possible vers l'arrière.

② Lorsque la lime est avancée d'un tiers, pencher le corps vers l'avant à environ 15°, le genou gauche légèrement fléchi.

③ Lorsque la lime a avancé d'un tiers, inclinez progressivement le corps jusqu'à environ 18°.

④ Lorsque la lime a effectué les 2/3 de sa course, continuez à pousser vers l'avant pour terminer la course de limage (Remarque : la poignée de la lime ne doit pas toucher le bord de la pièce). Utilisez la force de réaction de la poussée de la lime vers l'avant pour ramener le corps à une position penchée de 10° dans la direction opposée à la poussée vers l'avant (Remarque : gardez les deux pieds fermement plantés lorsque le corps revient, sans soulever ou déplacer les pieds). Préparez-vous pour le deuxième mouvement de limage vers l'avant.

⑤ Lors du retour de la lime, soulevez-la légèrement (aucune pression n'est exercée pendant la course de retour) et déplacez-la légèrement sur le côté pour juger de la planéité de la surface à partir des marques de la lime.

⑥ Tout au long du processus de limage, la course avant de la lime ne doit pas être inférieure à 2/3 de la longueur totale de la lime, avec une fréquence de limage d'environ 30-40 fois/min.

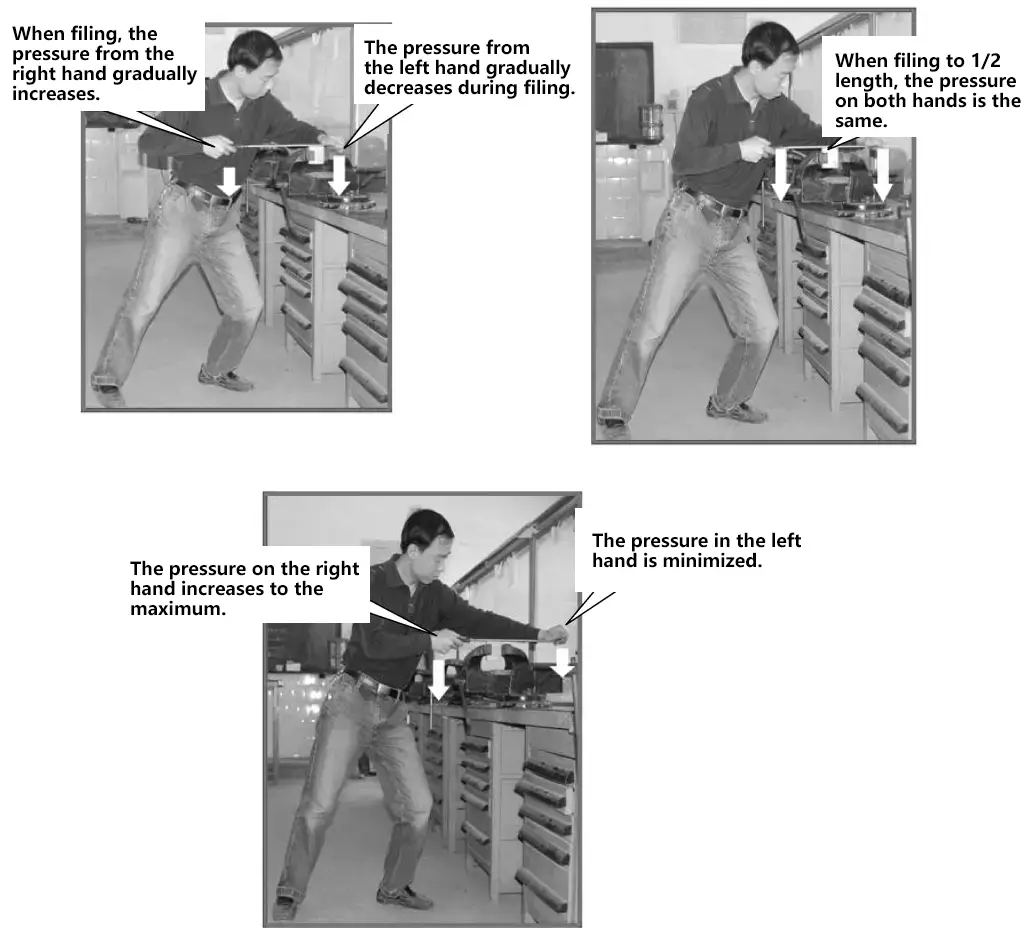

(5) Application de la force de dépôt

La clé pour obtenir une surface de limage plane est d'équilibrer le moment de la force de limage, c'est-à-dire de maintenir un mouvement linéaire horizontal de la lime pendant la course vers l'avant. Par conséquent, lorsque l'on pousse la lime, la force appliquée par les deux mains doit changer continuellement au fur et à mesure que la lime avance. La pression de la main gauche doit diminuer de la plus grande à la plus petite, tandis que la pression de la main droite augmente de la plus petite à la plus grande, afin que les moments de force des deux mains soient égaux par rapport au centre de la pièce, comme le montre la figure 23.

3. Procédure de dépôt pour les pièces individuelles

(1) Analyse du dessin de la pièce

L'analyse du dessin de la pièce permet de comprendre les informations de traitement suivantes :

1) La position et le nombre de points de référence.

2) Les tolérances dimensionnelles, les tolérances géométriques et les exigences en matière de rugosité des surfaces à limer sur la pièce.

(2) Inspection de la pièce

Contrôler la pièce selon les informations figurant sur le dessin de la pièce :

1) Vérifier si le matériau de la pièce correspond aux exigences techniques du dessin de la pièce.

2) Vérifier si la pièce est défectueuse.

① À l'aide d'une règle en acier ou d'une cale à tracer, vérifiez que la pièce n'est pas pliée, tordue ou déformée et qu'elle ne présente pas d'erreur de planéité ; utilisez une équerre pour vérifier au préalable sa perpendicularité et déterminer si elle remplit les conditions d'usinage (si les tolérances géométriques peuvent être garanties après l'usinage).

Comme le montre la figure 24, pour une pièce à angle droit en tôle mince, vérifiez le pliage, la torsion ou le gauchissement du matériau de la tôle mince avant le traitement. Les déformations mineures peuvent être corrigées ; en cas de déformation importante, la pièce doit être remplacée.

② Utiliser des pieds à coulisse en combinaison avec une règle en acier pour mesurer la pièce, en particulier les défauts concaves locaux, pour déterminer si la taille minimale est supérieure aux dimensions marquées sur le dessin de la pièce et pour évaluer la surépaisseur d'usinage. Si la taille minimale de la pièce est inférieure à la dimension indiquée, ou si la surépaisseur d'usinage est trop faible pour garantir les tolérances dimensionnelles et géométriques après traitement, la pièce doit être considérée comme défectueuse.

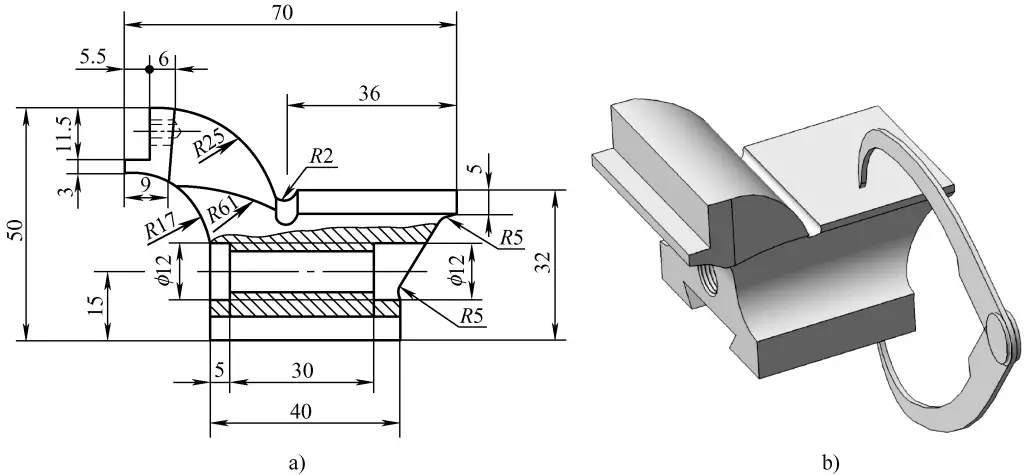

La figure 25 montre le diagramme d'usinage de la mâchoire mobile d'un étau d'établi. Avant de procéder à l'usinage, utilisez des pieds à coulisse et des règles en acier pour vérifier les différentes dimensions et évaluer la surépaisseur d'usinage. La figure 25b montre la mesure de la hauteur (32 mm) entre la plate-forme et la base.

(3) Détermination du plan de traitement

1) Déterminer la méthode de marquage.

2) Déterminer la séquence de traitement des dossiers.

① Pour une pièce unique, on commence généralement par terminer la surface de référence afin de garantir sa précision géométrique.

② Pour une pièce unique, on s'assure généralement d'abord de la perpendicularité de la surface traitée par rapport à la référence, puis de son parallélisme et de ses dimensions, et enfin de sa planéité. Après la finition fine, assurez-vous que les tolérances dimensionnelles, les tolérances géométriques et la rugosité de la surface répondent toutes aux exigences indiquées sur le dessin de la pièce.

③ Pour éviter la déformation de la pièce pendant le traitement, il est préférable de traiter d'abord les formes internes, puis les contours externes, en particulier pour les matériaux en plaques minces.

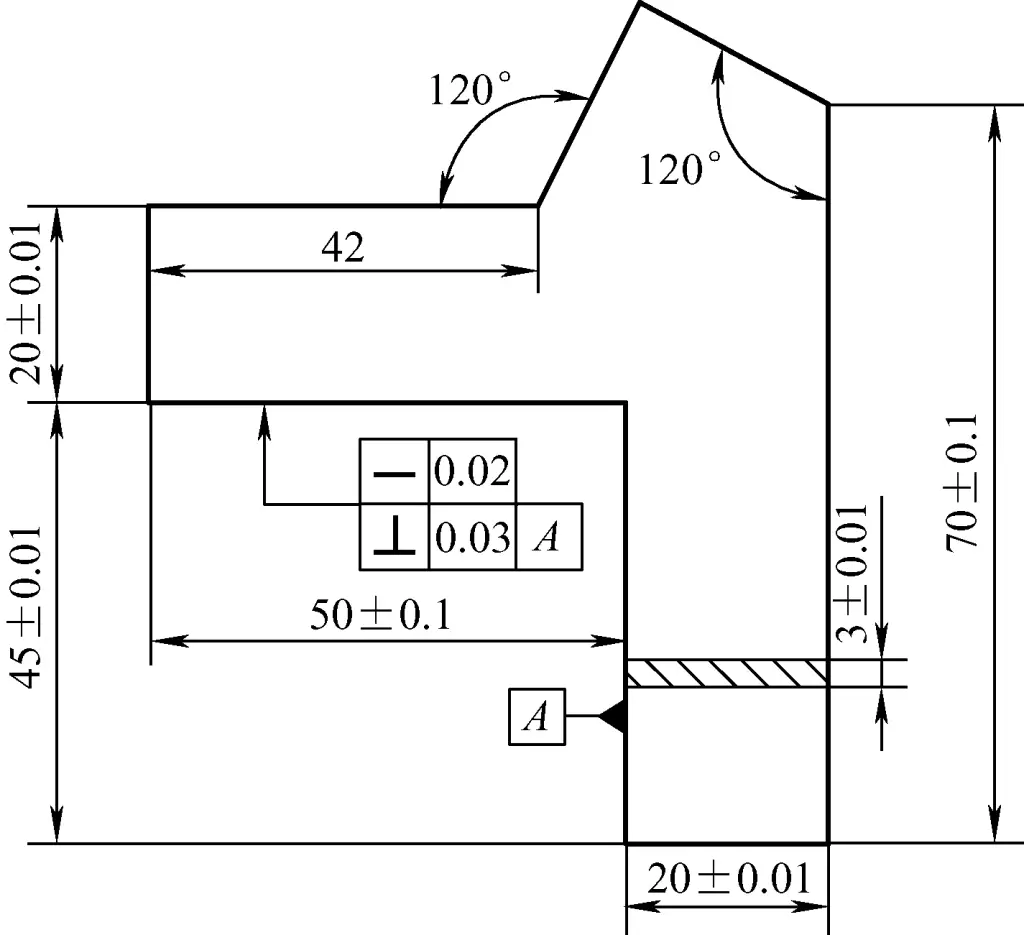

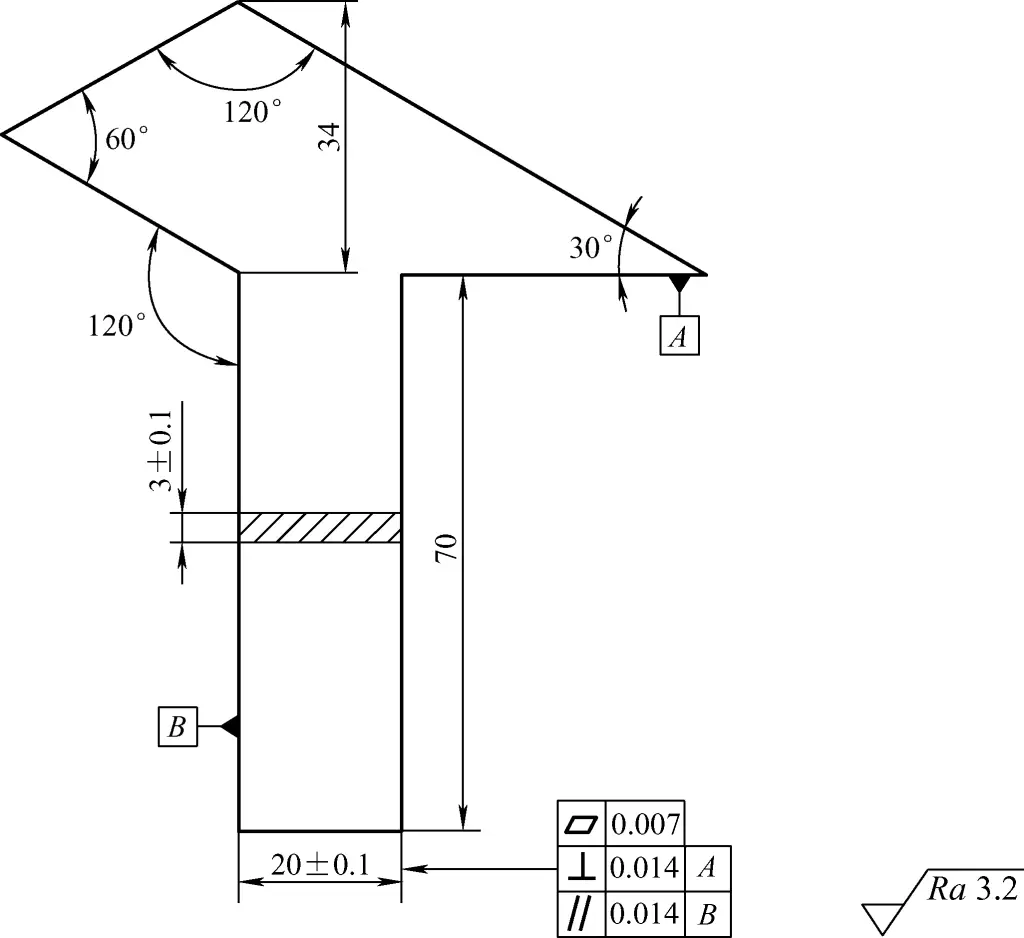

La figure 26 montre un gabarit de mesure d'angle fabriqué à partir d'une plaque de 3 mm d'épaisseur. Pour éviter la déformation de la pièce, il faut d'abord traiter l'angle droit intérieur et l'angle intérieur de 120°, puis l'angle extérieur de 120°.

3) Déterminer la surépaisseur d'usinage. En général, les surfaces limées sont soumises à des processus de limage grossier et de limage fin (y compris la finition fine), de sorte qu'une allocation raisonnable de la surépaisseur d'usinage peut conduire à des résultats de traitement plus efficaces.

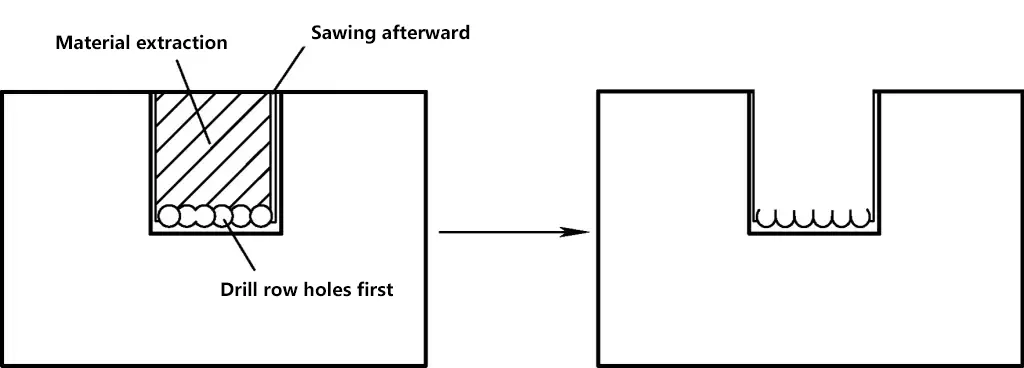

4) Déterminer la méthode d'enlèvement de matière. Pour les pièces comportant des fentes internes, le processus d'enlèvement de la matière solide interne est appelé enlèvement de matière. Comme le montre la figure 27, la méthode consistant à percer des trous suivis d'un burinage ou d'un sciage est couramment utilisée pour l'enlèvement de matière (voir les méthodes de perçage pour plus de détails).

5) Pendant le traitement, veillez à ce que les pièces soient correctement serrées afin d'éviter toute déformation.

(4) Problèmes de mesure au cours de la transformation

Au cours du traitement, il est essentiel de garantir la précision dimensionnelle et géométrique de la pièce, et la recherche de la précision des mesures est une étape vitale. En fonction du processus d'obtention des résultats de mesure, les mesures peuvent être divisées en mesures directes et indirectes.

1) Mesure directe

Toute mesure permettant d'obtenir directement et avec précision les dimensions et les erreurs géométriques de la pièce à l'aide d'outils de mesure est appelée mesure directe. Cela inclut les dimensions externes et les erreurs géométriques des pièces. Les mesures directes sont relativement faciles à obtenir des résultats précis et sont plus simples, c'est pourquoi elles ne seront pas abordées plus en détail ici.

2) Mesure indirecte

Toute mesure qui ne peut être effectuée directement à l'aide d'outils, ou qui peut être effectuée directement mais ne permet pas d'obtenir des résultats précis, est appelée mesure indirecte.

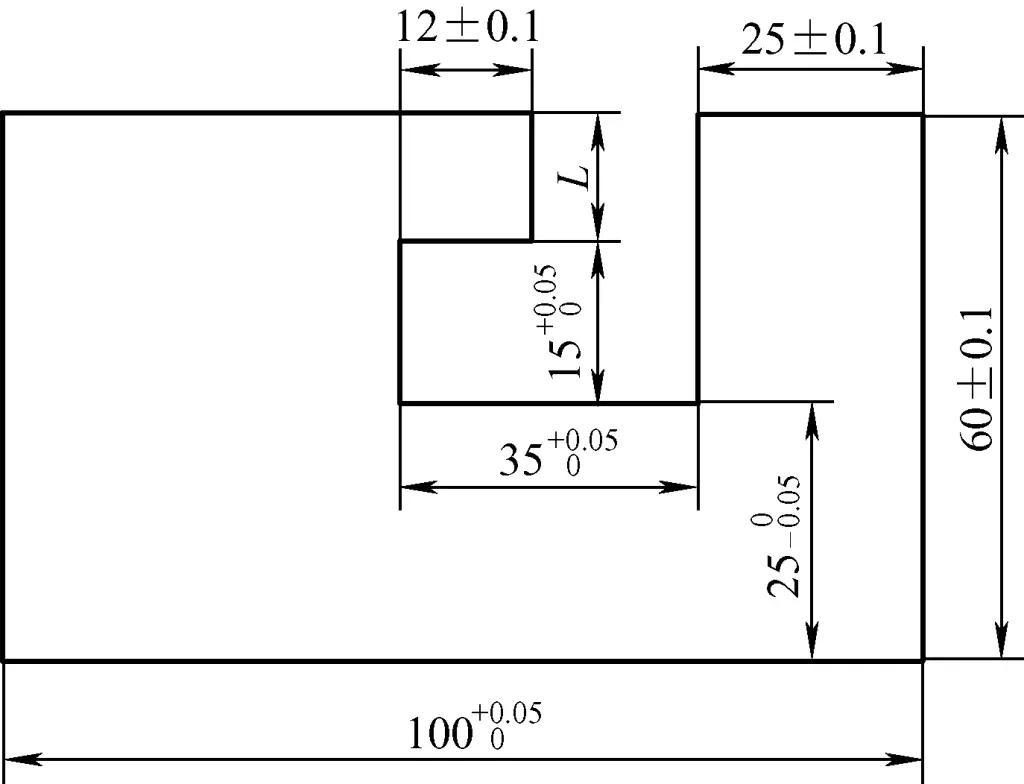

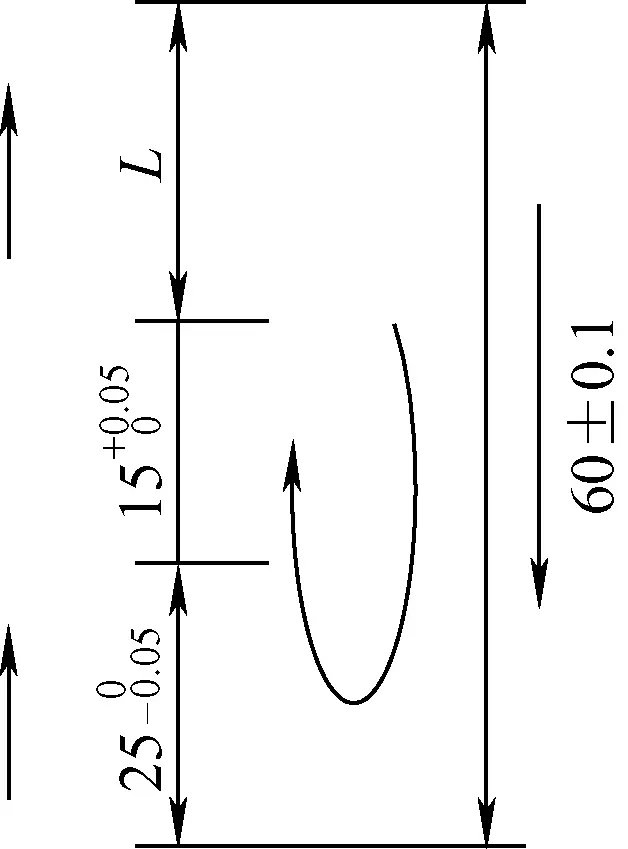

Comme le montre la pièce de la figure 28, la profondeur de 15+0.050 mm est difficile à mesurer avec précision à l'aide d'un pied à coulisse. Par conséquent, la méthode de la chaîne de dimensions peut être utilisée pour calculer les valeurs d'écart supérieures et inférieures de la dimension L. Pendant le limage, contrôler la dimension L et les 250+0.05 mm pour contrôler les 15+0.050 mm dimension.

La figure 29 présente un diagramme simplifié de cette chaîne de dimensions. Le processus de solution est le suivant :

La dimension L est le lien final formé après que toutes les autres dimensions ont été déterminées. En suivant les flèches, (60±0,1) mm est un lien croissant, tandis que 250-0.05 mm et 15+0.050 mm sont des liens décroissants. On a donc :

- Lmax=(60,1-24,95-15) mm =20,15mm

- Lmin=(59,9-25-15,05) mm =19,85mm

Par conséquent, pendant le limage, mesurez la dimension L et la dimension de 25 mm, et contrôlez la plage de dimensions du limage à 250-0.05 mm et (20±0,15) mm pour garantir la précision de classement requise de 15+0.050 mm.