I. Connaissances de base en matière de processus

1. Connaissance de base du processus de correction

Lors des travaux de maintenance et d'installation des équipements, certaines pièces subissent souvent des déformations sous l'effet d'une force extérieure ou d'une déformation thermique. C'est pourquoi les monteurs éliminent généralement ces défauts manuellement ou à l'aide de certains équipements mécaniques pour redonner aux pièces leur forme initiale. Cette opération est appelée correction.

La correction peut être divisée en deux formes : la correction à froid et la correction à la flamme. La correction à froid, due aux phénomènes de durcissement, ne convient qu'aux matériaux présentant une bonne plasticité (tels que l'acier, les métaux non ferreux, les métaux précieux et les métaux précieux). métauxet alliages) et non gravement déformées. La correction à froid peut être subdivisée en correction mécanique et correction manuelle. Ce manuel traite du processus de correction à froid.

(1) Formes de déformation courantes des barres et des plaques

Par souci d'explication, les composants métalliques ayant une structure de tige mince similaire sont collectivement appelés barres, y compris les différentes formes de section telles que rectangulaire, circulaire, à angle droit (acier à cornières), et rectangle ouvert (acier à canaux), etc.

1) Formes de déformation courantes des barres

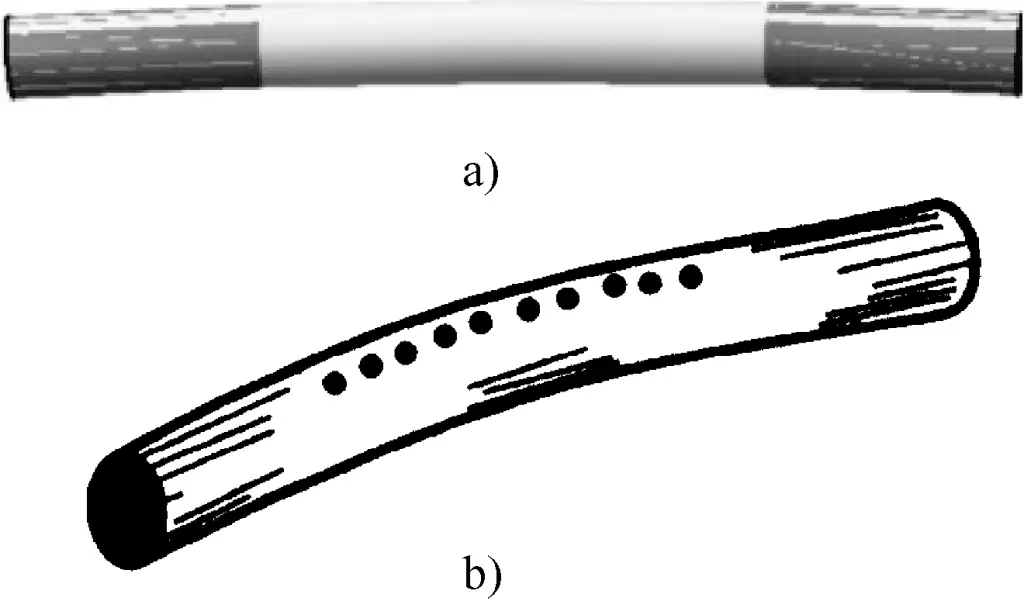

- Déformation globale en flexion et déformation locale en flexion (voir figure 1).

- Déformation par flexion unidirectionnelle et déformation par flexion multidirectionnelle (voir figure 2).

- Déformation par torsion (voir figure 3).

a) Déformation globale en flexion de l'acier en canal

b) Déformation locale par flexion de l'acier angulaire

a) Déformation par flexion dans une seule direction

b) Déformation par flexion multidirectionnelle

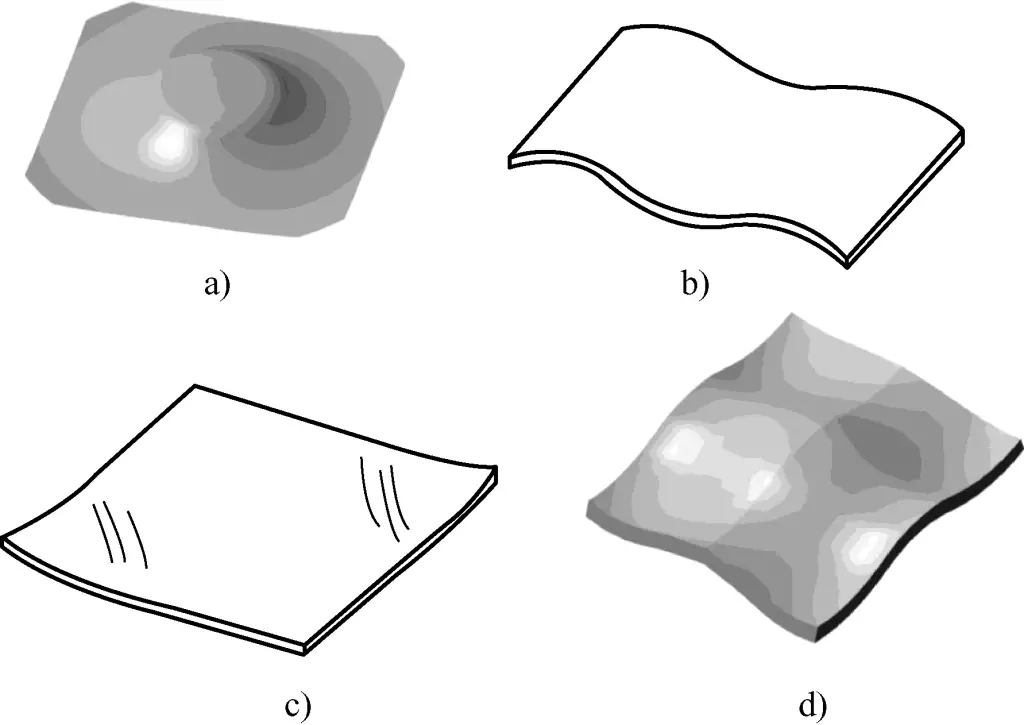

2) Formes de déformation courantes des plaques (voir figure 4)

Les formes de déformation des plaques sont plus complexes et comprennent généralement un renflement central (communément appelé "bombement"), une déformation globale par flexion ou torsion des ondes, un gauchissement des bords (généralement ondulé) et une déformation composite.

a) Déformation du bourrelet central

b) Déformation de la forme d'onde de la plaque

c) Déformation des bords

d) Déformation composite de la plaque

(2) Outils et accessoires courants pour la correction

1) Les outils et accessoires courants pour la correction manuelle sont présentés dans le tableau 1.

Tableau 1 Outils et accessoires courants pour la correction manuelle

| Nom | Illustration | Objectif | |

| Marteau | Marteau à bille |  | Principalement utilisé pour corriger les tôles épaisses et l'acier façonné |

| Marteau à bec effilé | Principalement utilisé pour corriger les plaques minces | ||

| Maillet en bois |  | Principalement utilisé pour corriger les plaques d'acier minces de moins de 1 mm et les plaques minces de métaux non ferreux. | |

| Marteau octogonal |  | Principalement utilisé pour les matériaux bruts de grande épaisseur et fortement déformés et les types de correction en acier façonné fortement déformés | |

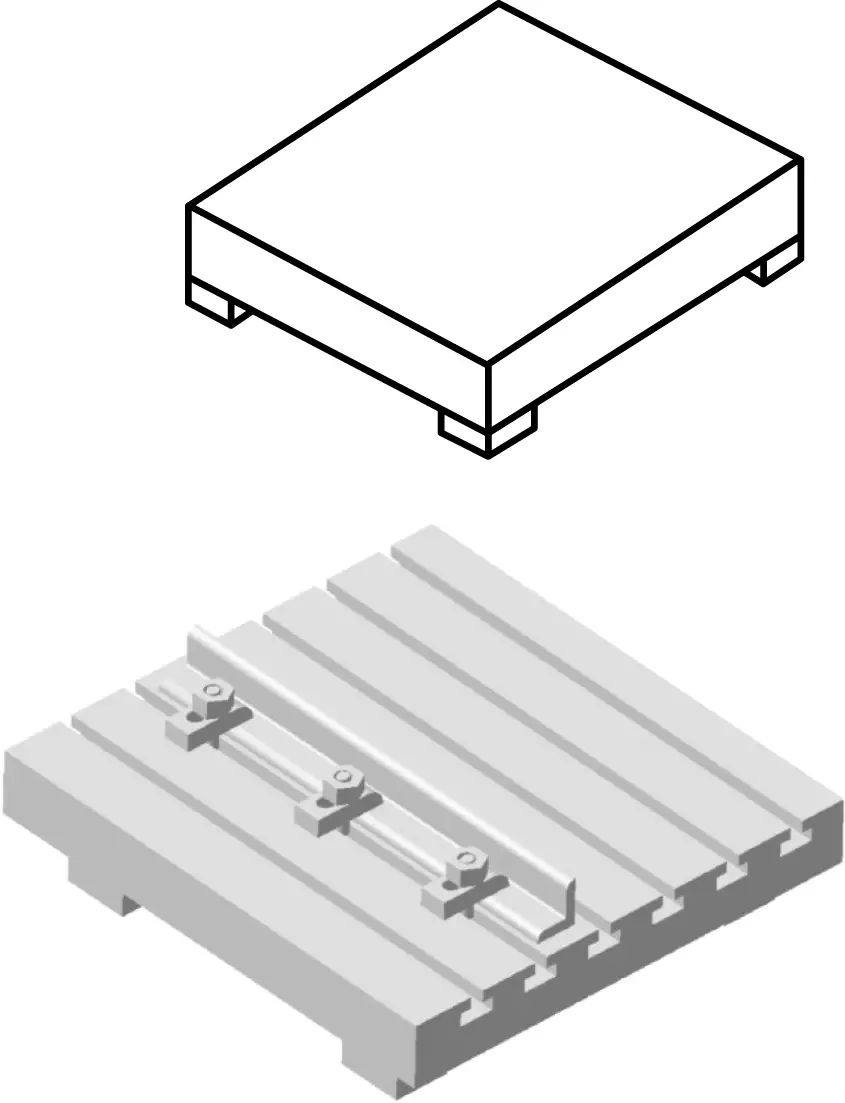

| Gabarits de correction | Correction plaque plate |  | Utilisé pour corriger les pièces, en particulier les plaques. Les rainures en T peuvent accueillir des boulons pour positionner et corriger les pièces. Lors de la correction de l'acier angulaire, vous pouvez fixer un côté selon les besoins et marteler l'autre côté. |

| Enclume |  | Utilisé pour corriger les petites déformations des petites pièces. | |

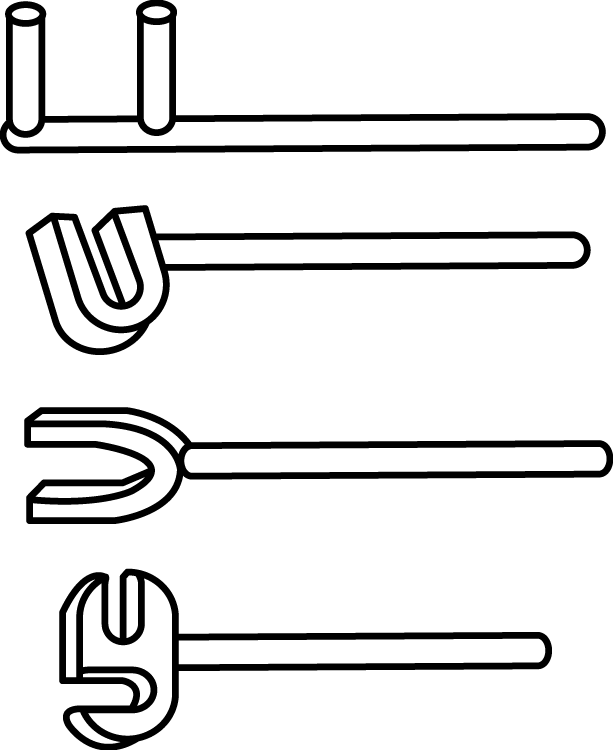

| Outils de pliage |  | Principalement utilisé pour les corrections manuelles de cintrage, comme la coopération avec un étau pour corriger la déformation en torsion d'un matériau en bande. | |

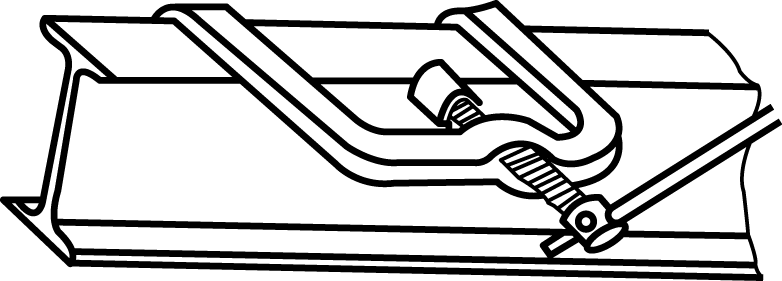

| Lisseur |  | Utilisé pour redresser la déformation par flexion horizontale des brides de poutrelles en I | |

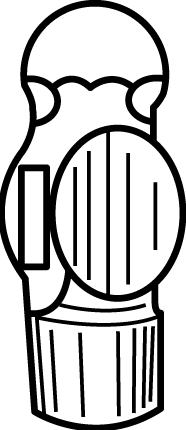

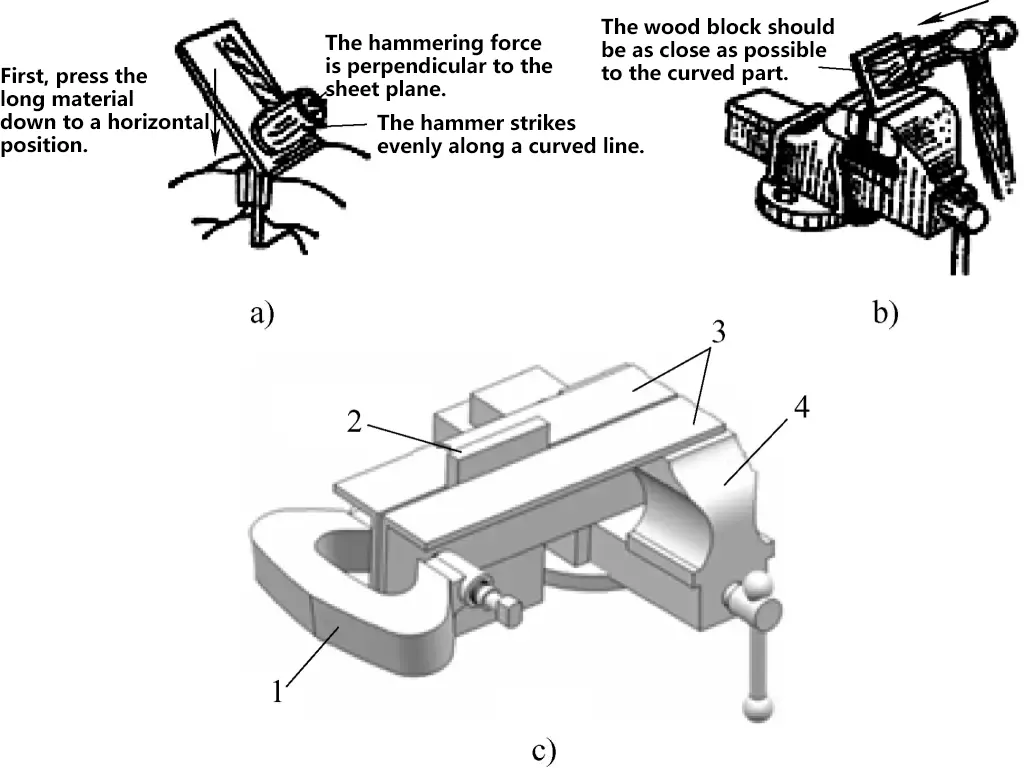

2) Appuyez sur

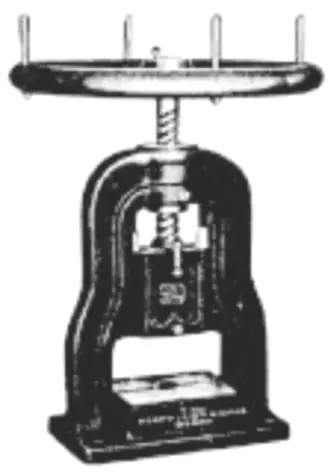

Il existe de nombreux types de presses, telles que les presses à friction, les presses à manivelle, les presses excentriques et diverses presses hydrauliques. La correction manuelle utilise souvent une presse à vis manuelle (voir figure 5), dont la structure est simple, qui est facile à utiliser et qui peut être utilisée pour corriger les petites déformations des bandes et des barres.

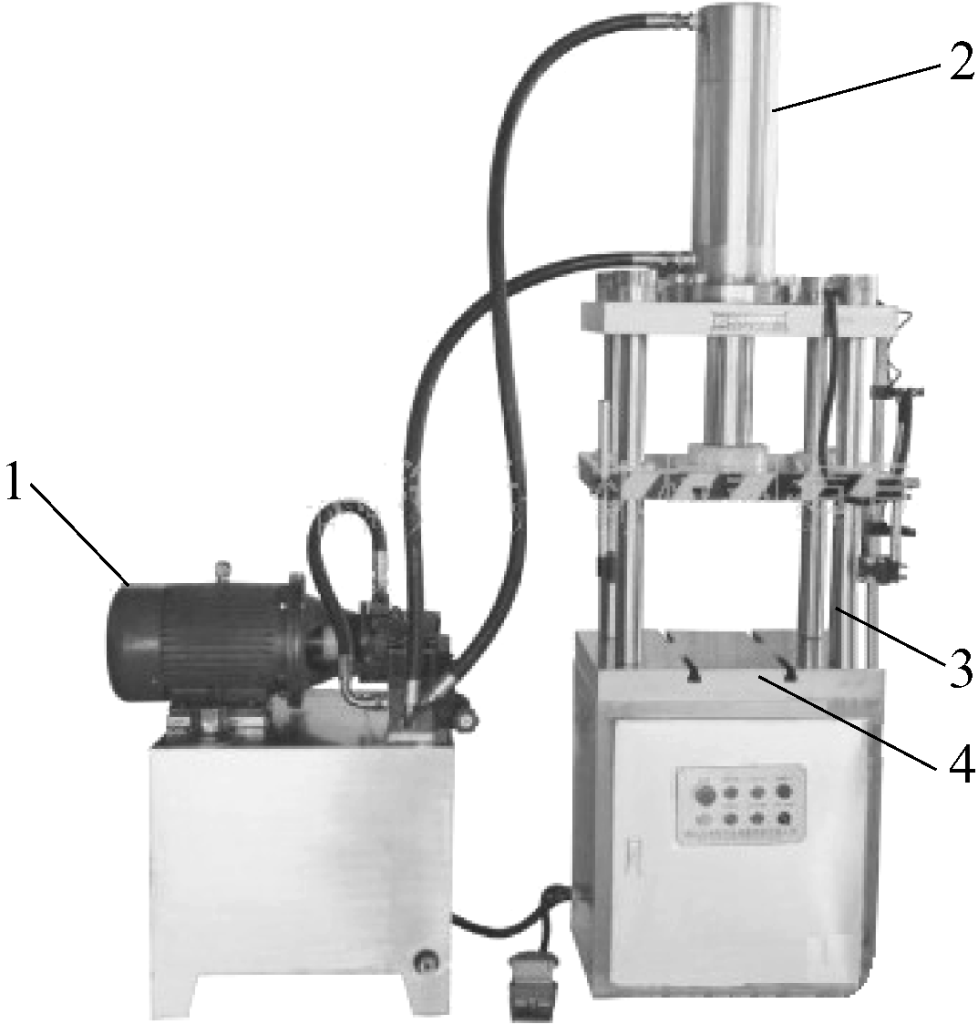

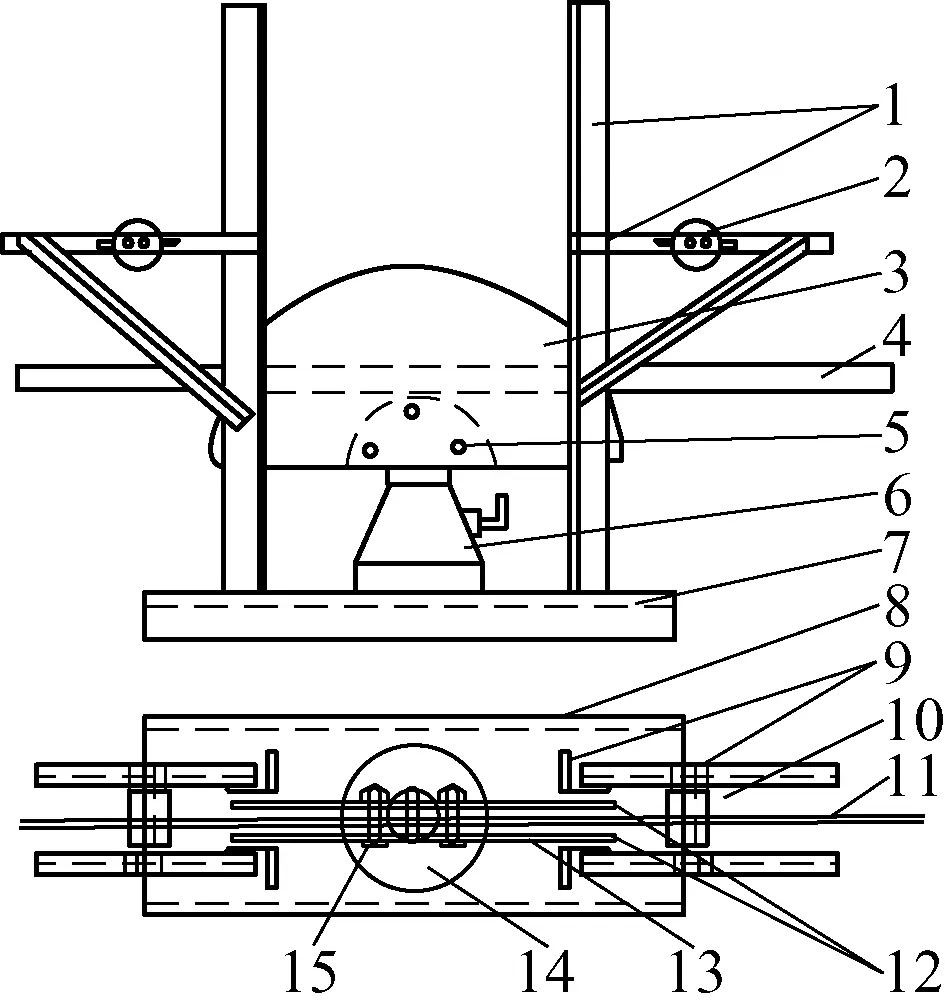

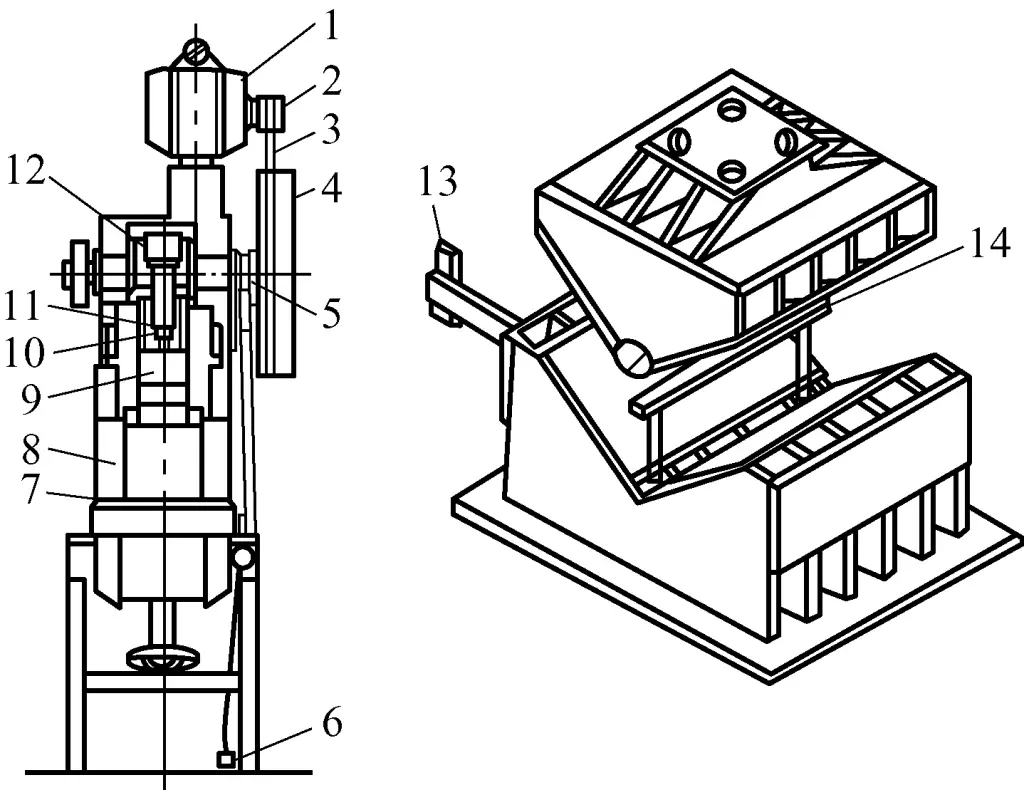

Les déformations des tôles fines peuvent être corrigées manuellement, tandis que les déformations par flexion des tôles épaisses sont généralement corrigées à l'aide d'une machine à redresser les tôles d'acier. Toutefois, s'il n'y a pas de machine à redresser les tôles d'acier, une machine à redresser les tôles d'acier peut être utilisée. presse hydraulique peuvent également être utilisés. La figure 6 montre l'aspect d'une presse hydraulique couramment utilisée, qui se compose principalement d'un moteur, d'un dispositif d'entraînement hydraulique, d'une colonne, d'un poteau de guidage et d'une plate-forme de travail.

1-Moteur

2-Dispositif d'entraînement hydraulique

Poste de 3 guides

4. Plate-forme de travail

(3) Méthodes de base pour la correction des bandes et des plaques

1) Principes de base du redressement des bandes de matériaux

La section pliée ou tordue d'une bande est précisément l'endroit où le matériau métallique est densément combiné, c'est-à-dire la partie "serrée". Par conséquent, le but du redressage est d'appliquer une force avec les outils appropriés sur ces parties pour les "desserrer", afin d'obtenir un équilibre relatif dans l'étanchéité du matériau, ce qui aboutit à un état plat, qui est l'effet du redressage.

Le redressage à froid des bandes de matériau doit être analysé en fonction de conditions spécifiques telles que la forme de la section transversale, l'épaisseur du matériau et le degré de déformation. La méthode de base pour redresser des bandes de matériau individuelles est décrite ci-dessous :

① S'il y a à la fois une déformation de flexion globale et une déformation de flexion locale sur la bande, la déformation de flexion locale doit être corrigée en premier, suivie de la déformation de flexion globale.

② Si la bande présente des déformations de flexion multidirectionnelles, l'ampleur de la déformation de flexion doit être détectée dans différentes directions. En général, le côté présentant une déformation de flexion plus faible est corrigé en premier, suivi par le côté présentant une déformation plus importante.

Pour les bandes à section rectangulaire (telles que l'acier plat), corriger d'abord la flexion dans le sens vertical (sens de la largeur), puis la flexion dans le sens horizontal (sens de la longueur) ; pour l'acier d'angle ou l'acier en barres, corriger d'abord le bord où les deux faces se croisent, puis la face verticale et enfin la face horizontale.

③ Corriger la déformation en torsion avant de corriger la déformation en flexion.

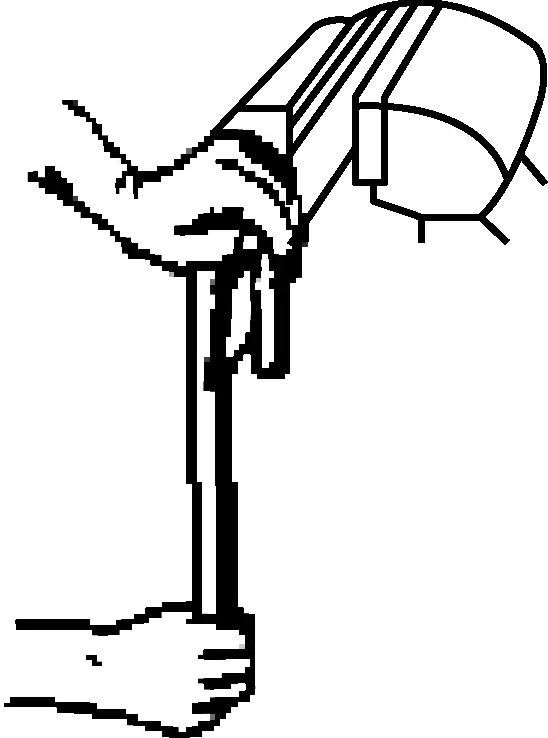

- Tout d'abord, il faut détecter la section tordue de la bande de matériau et utiliser la méthode de torsion pour la corriger. Cette méthode consiste à serrer la bande dans un étau et à utiliser une clé pour lui redonner sa forme initiale (voir figure 7).

- Pour les bandes qui présentent à la fois des déformations de torsion et de flexion, la correction de torsion est généralement effectuée en premier, suivie de la correction de flexion.

④ Principe de surcorrection. Pour éliminer le retour élastique dû à la déformation élastique, lors de la correction de la déformation par flexion, il convient d'appliquer une pression sur les parties saillantes et d'exercer une pression supplémentaire. Lors de la correction de la déformation par torsion, l'angle de torsion doit également être augmenté de manière appropriée pour éliminer le retour élastique.

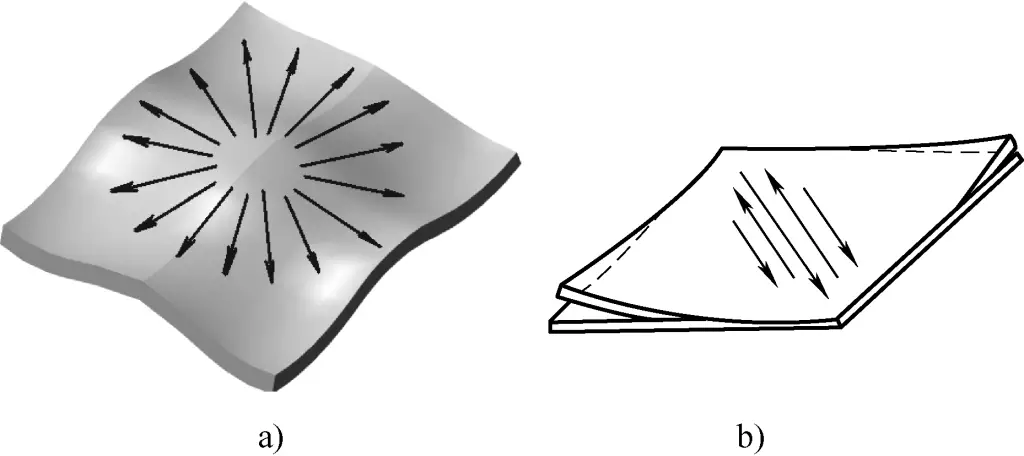

2) Méthodes de nivellement de base pour les matériaux en feuilles

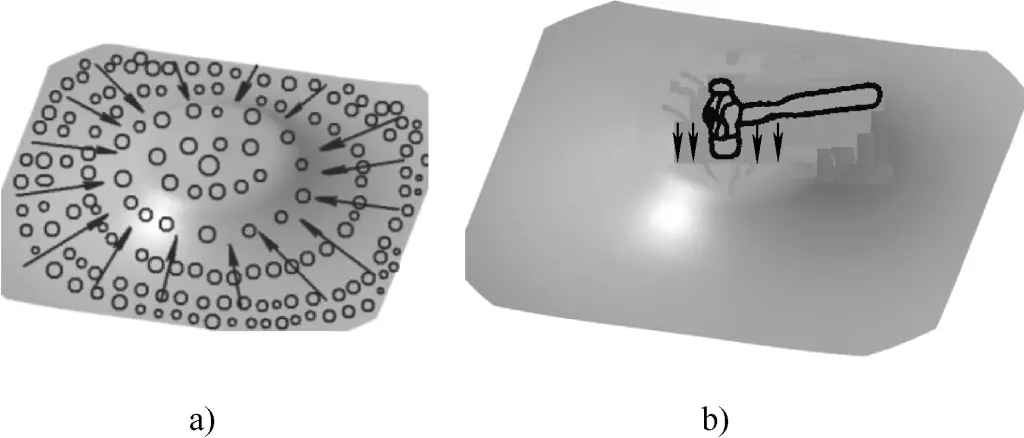

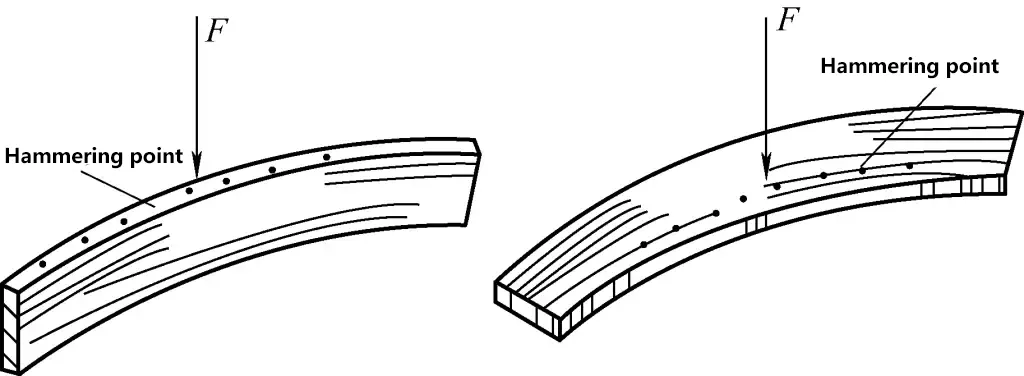

① Correction des parties convexes dans les tôles minces. Comme le montre la figure 8, la convexité de la tôle fine indique que l'épaisseur du matériau au centre de la tôle s'est amincie. Par conséquent, pendant l'opération de nivellement, un marteau doit être utilisé pour frapper la tôle de l'extérieur vers l'intérieur, de dense à clairsemé, et de lourd à léger.

a) Méthode de nivellement correcte

b) Méthode de nivellement incorrecte

Les flèches de la figure 8a indiquent la direction du martelage. Ce n'est qu'ainsi que l'épaisseur du matériau de chaque partie de la feuille mince peut être uniforme, ce qui permet d'atteindre l'objectif du nivellement. Dans la figure 8b, si la force de martelage est appliquée à la position convexe déjà amincie pendant le nivellement, elle ne fera qu'amincir la partie convexe, ce qui aggravera la déformation et constituera donc une méthode de nivellement incorrecte.

② Correction des tôles minces à bords ondulés. Pour les tôles déformées aux bords ondulés (bords amincis et allongés), le nivellement doit être effectué en martelant de l'intérieur vers l'extérieur, de dense à clairsemé, et de lourd à léger (les flèches de la figure 9a indiquent la direction du martelage). L'objectif final est de rendre l'épaisseur du matériau au centre de la feuille aussi fine que les bords, afin d'obtenir un nivellement complet de la feuille grâce à ce martelage ductile.

a) Bords ondulés

b) Déformation diagonale

③ Correction des tôles minces déformées en diagonale. En cas de gauchissement diagonal des tôles minces, marteler le long de la diagonale sans gauchissement pour l'étaler et la niveler, comme le montre la figure 9b.

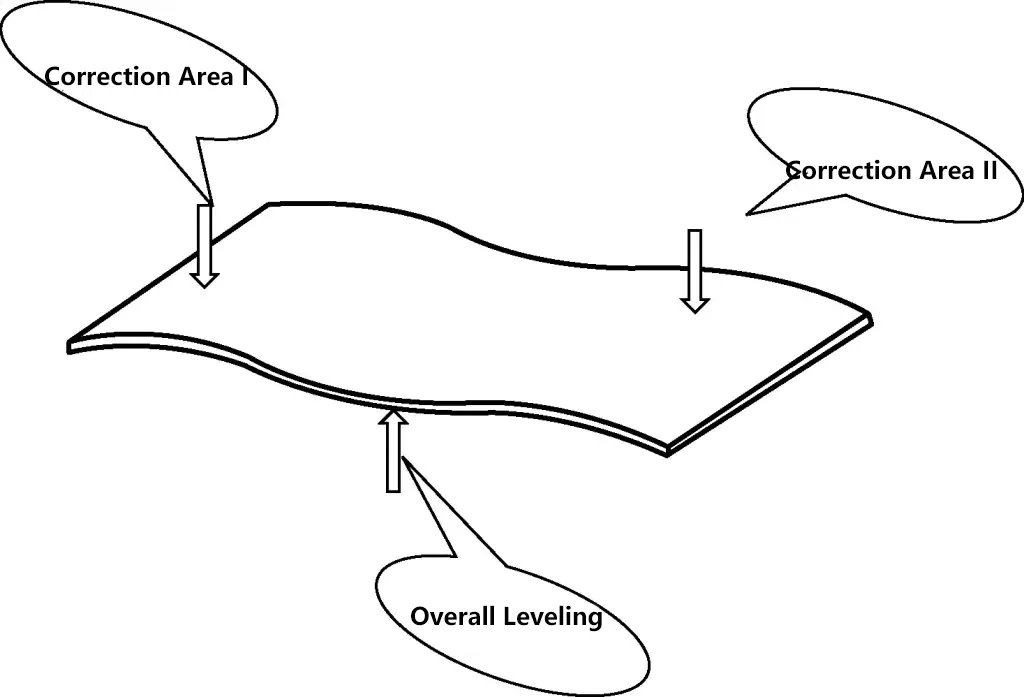

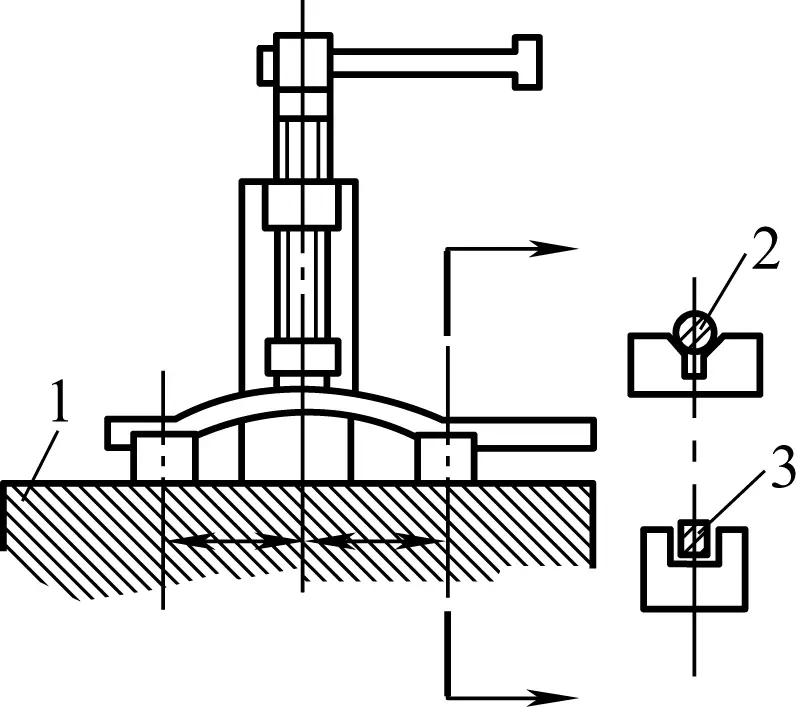

④ Pour les tôles ayant une forme générale ondulée, il faut d'abord niveler les sections à faible déformation, puis utiliser une presse à rouler pour niveler l'ensemble, comme le montre la figure 10.

⑤ Pour les feuilles présentant des déformations composées, il faut d'abord corriger le gauchissement, puis égaliser les bords ondulés et enfin égaliser les parties convexes.

2. Technologie de base du cintrage

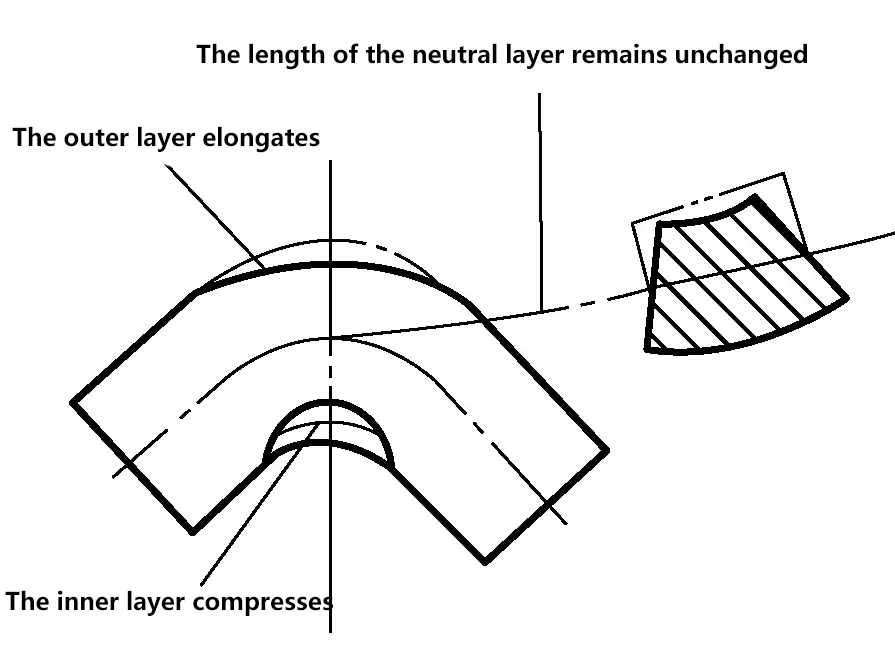

(1) Principe de flexion

Comme le montre la figure 11, plus la pièce pliée est proche de la surface du matériau, plus la déformation du métal est importante, ce qui rend la fissuration ou l'écrasement plus probable. Le degré de déformation de la couche externe de la pièce pliée dépend de l'épaisseur de la couche externe. rayon de courbure. Plus le rayon de courbure est faible, plus la déformation de la couche externe est importante (voir figure 11).

Pour éviter la fissuration (ou l'écrasement) de la pièce pliée, il est nécessaire de limiter le rayon de courbure de la pièce, en le rendant supérieur au rayon de courbure critique qui entraîne la fissuration du matériau (c'est-à-dire le rayon de courbure minimal). Si le rayon de courbure de l'acier couramment utilisé est supérieur à deux fois l'épaisseur du matériau, les fissures ne se produisent généralement pas.

Après le pliage de la pièce, le phénomène de retour élastique entraîne une modification de l'angle et du rayon de pliage en raison de la déformation élastique. La pièce doit être pliée un peu plus pour compenser le retour élastique.

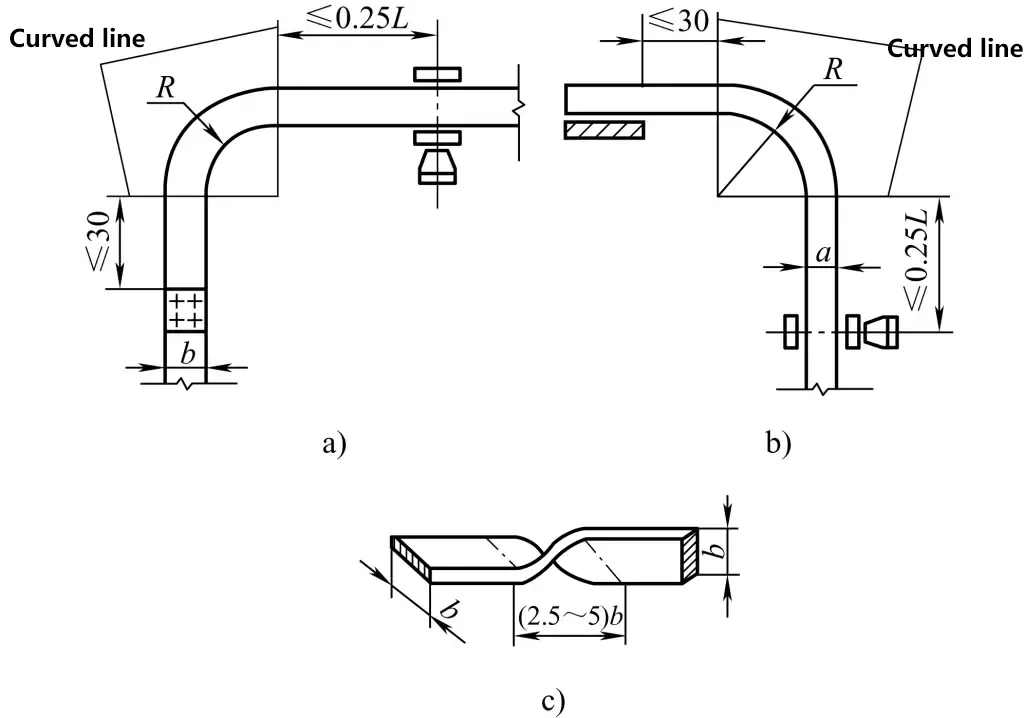

Les opérations de pliage les plus courantes pour les bandes sont le pliage à plat, le pliage droit et le pliage en torsion, comme le montre la figure 12.

a) Pliage à plat

b) Flexion verticale

c) Flexion par torsion

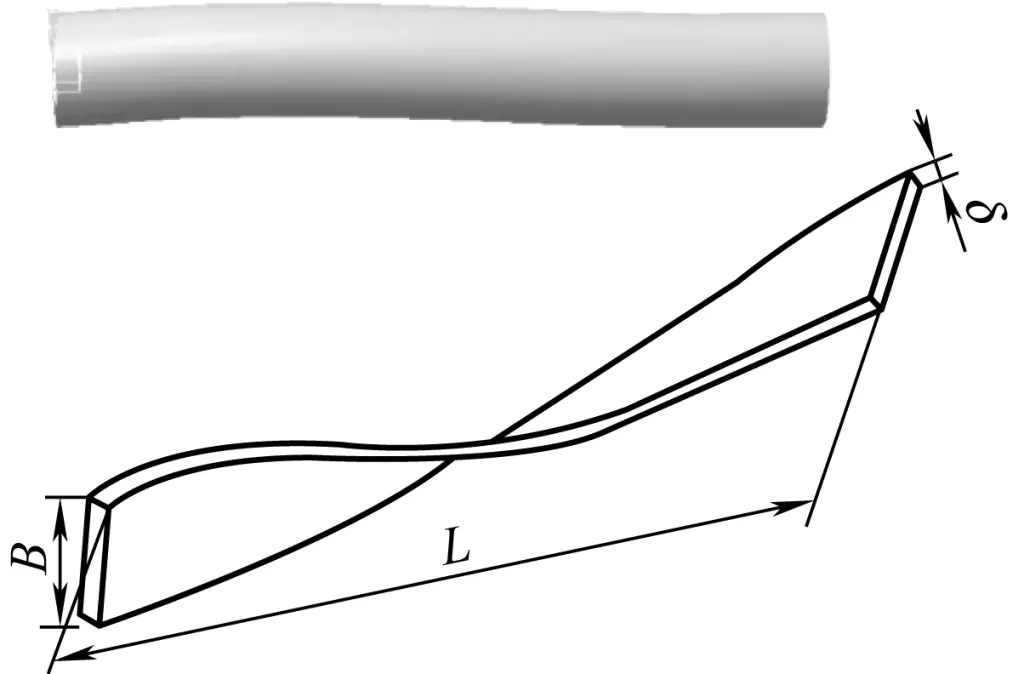

La forme de pliage la plus courante pour les feuilles est le pliage à plat, comme le montre la figure 13.

Cintrage de tuyaux est présentée à la figure 14.

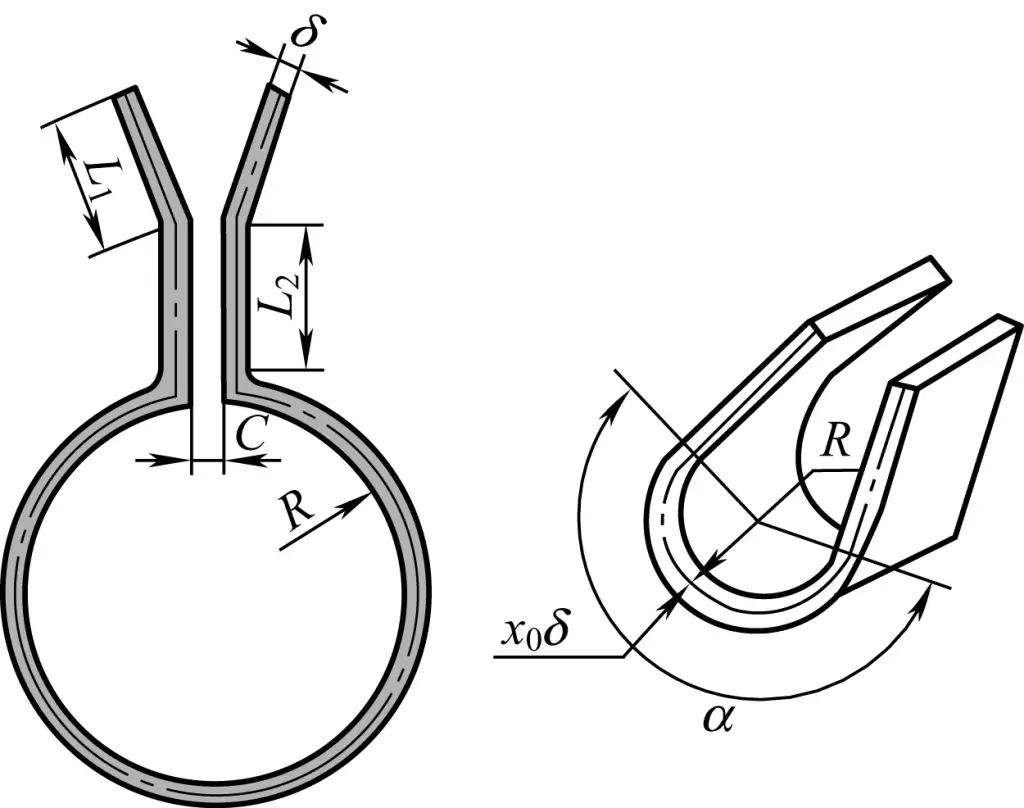

(2) Calcul de la longueur de l'ébauche pliée

Selon le concept de la couche neutre, la longueur de l'ébauche doit être égale à la longueur de la couche neutre.

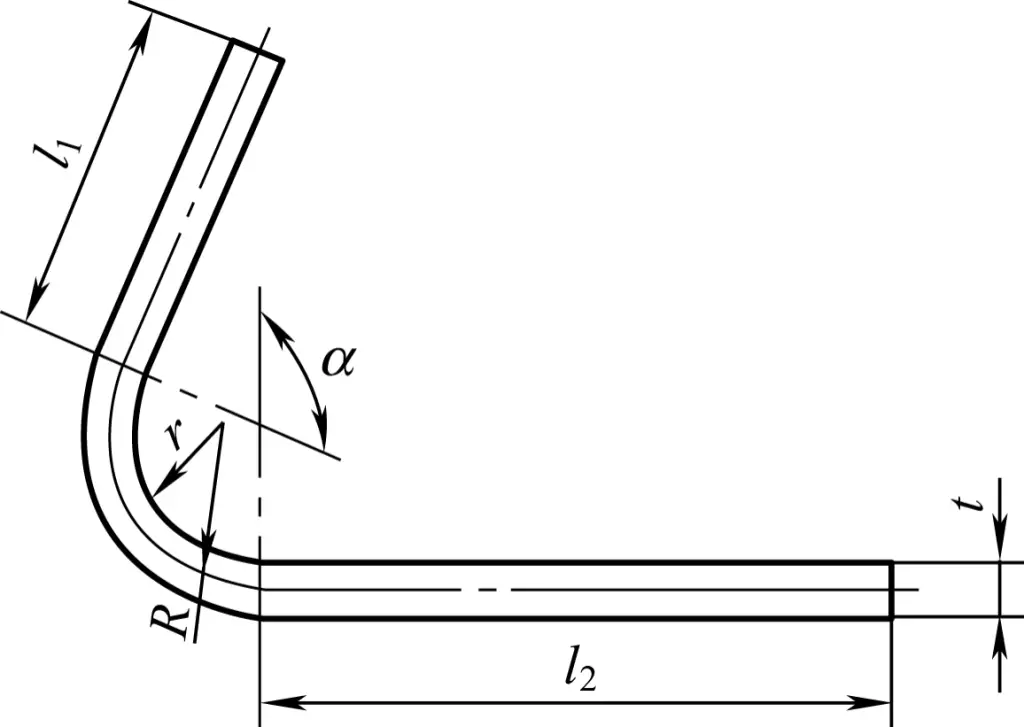

Comme le montre la figure 15, le rayon de l'arc de la couche neutre après la flexion est de

R=r+x0t

La longueur d'arc de la couche neutre après pliage est de

l=πRα/180°

= π(r+x0t)α/180°

Dans la formule, l est la longueur de l'arc (mm) ; r est le rayon de courbure intérieur (mm) ; x0 est le coefficient de position de la couche neutre ; t est l'épaisseur du matériau (mm) ; α est l'angle de flexion.

Les coefficients de position de la couche neutre en flexion sont indiqués dans le tableau 2.

Tableau 2 Coefficients de position de la couche neutre en flexion

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Outils courants pour les opérations de pliage

Les outils de correction susmentionnés sont également utilisés pour les opérations de pliage. Voici une présentation de quelques outils simples et de l'équipement de base nécessaires au cintrage.

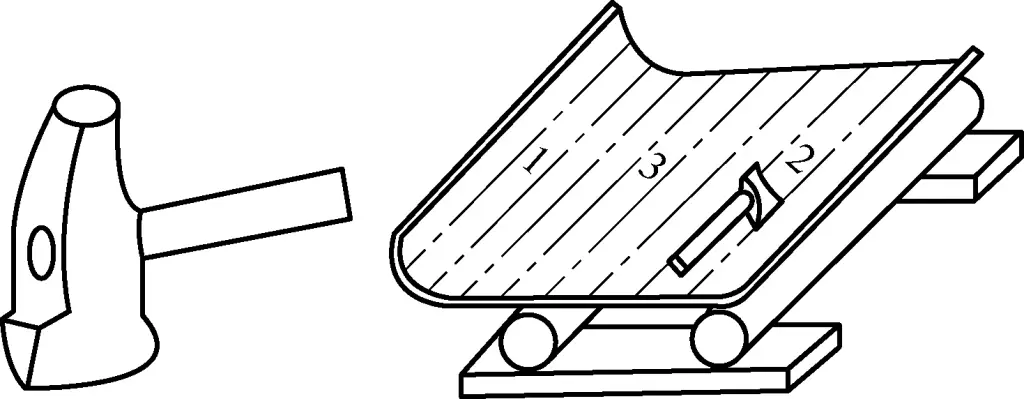

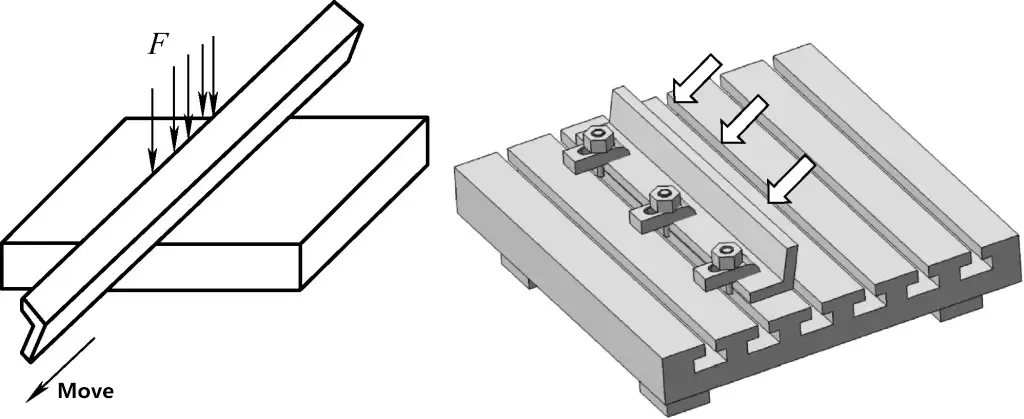

1) Marteau à arc

Comme le montre la figure 16, lors du cintrage d'une surface courbe, le marteau d'arc est toujours pressé le long de la ligne méridienne de la surface cylindrique de manière décalée pour garantir qu'il n'y a pas de segments droits à l'extrémité du matériau de la plaque, ce qui permet d'obtenir un meilleur formage et une surface lisse.

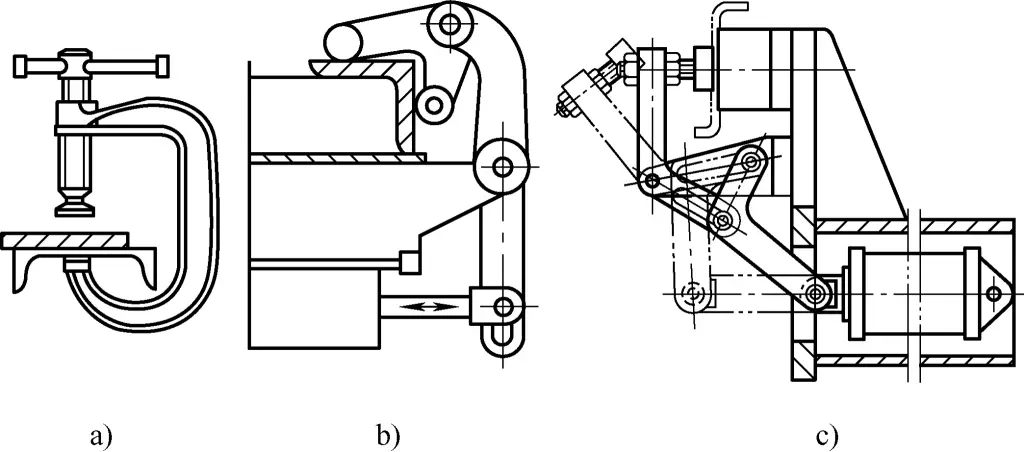

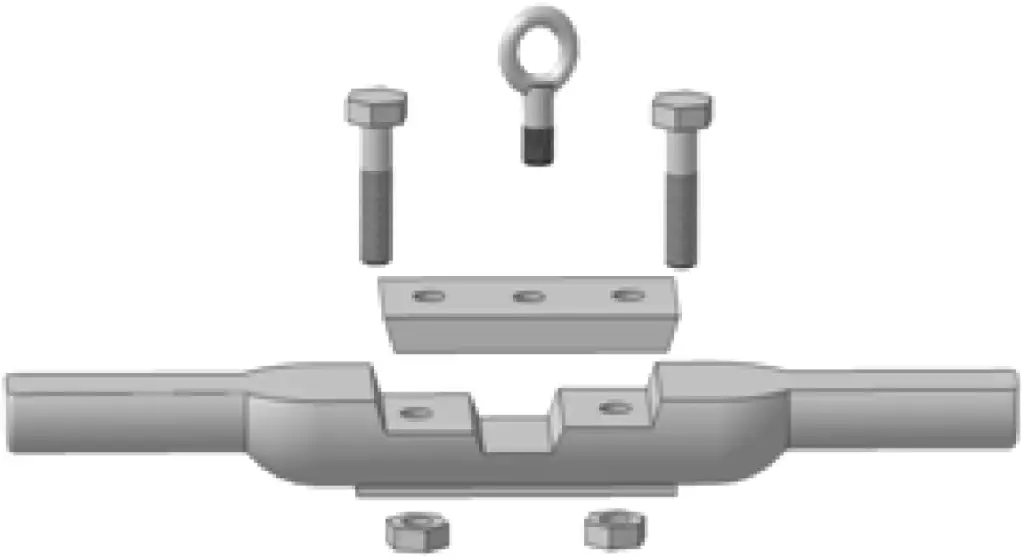

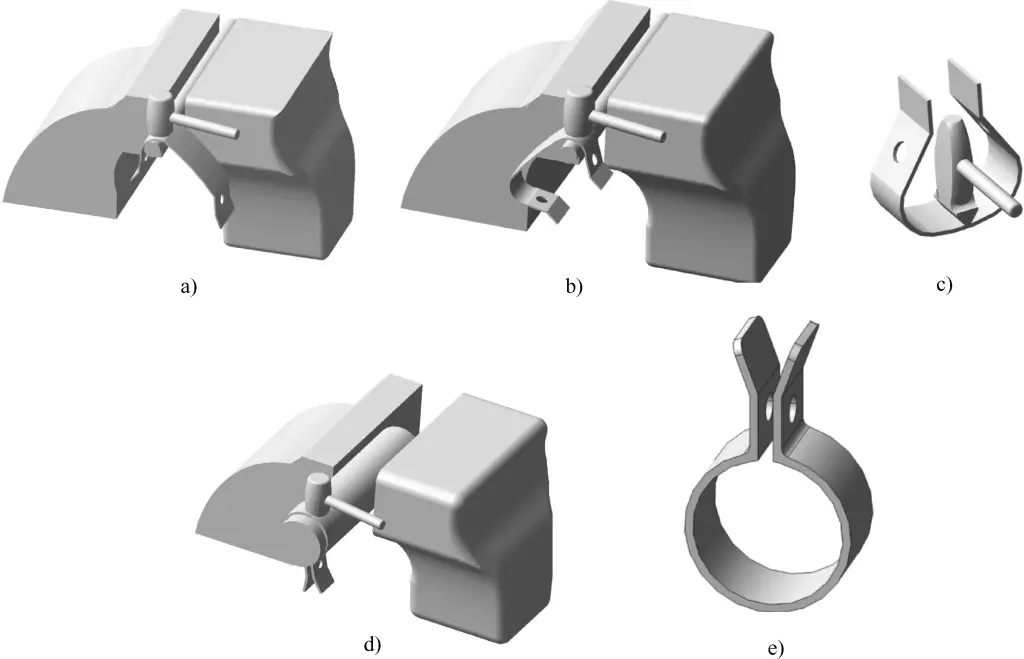

2) Outils de serrage courants pour le cintrage

Dans le cas du cintrage, la pince en spirale est principalement utilisée pour fixer la pièce à plier, ce qui facilite l'application d'une force extérieure. Les pinces pneumatiques et hydrauliques ont la même fonction, comme le montre la figure 17.

a) Pince à spirale

b) Pince pneumatique

c) Pince hydraulique

3) Outils mécaniques de cintrage simples

① La figure 18 montre un outil de pliage manuel fait maison, composé d'une plaque de base, de plateaux tournants et de poignées. Des rainures usinées en fonction de l'épaisseur de la pièce sont présentes sur la circonférence des deux plateaux tournants, le diamètre du plateau fixe correspondant à l'arc de cintrage. Pour l'utiliser, il suffit d'insérer la pièce dans les rainures des deux plateaux tournants et de déplacer le plateau mobile pour obtenir la forme de cintrage souhaitée.

② La figure 19 montre un autre outil de pliage manuel fait maison. Pour le cintrage, il faut placer la section de la plaque (ou de la bande) à cintrer dans la plaque de serrage de la machine de levage, fixer le coude, serrer la vis de la plaque de serrage, corriger les positions avant, arrière, gauche et droite, puis utiliser le cric (généralement un cric hydraulique) pour cintrer la plaque (ou la bande).

1, fer à 9 angles

2, tête à 10 arrêts

3, 12-Plaque de serrage

4, 11-Matériau de la plaque (bande)

5, 13-Elbow

6, 14-Jack

7, 8 canaux en acier

15-Vis de la plaque de serrage

L'angle de pliage peut être corrigé à l'aide d'un gabarit d'angle. Si l'angle requis n'est pas atteint, poursuivre l'opération de pliage jusqu'à ce que l'angle souhaité soit atteint.

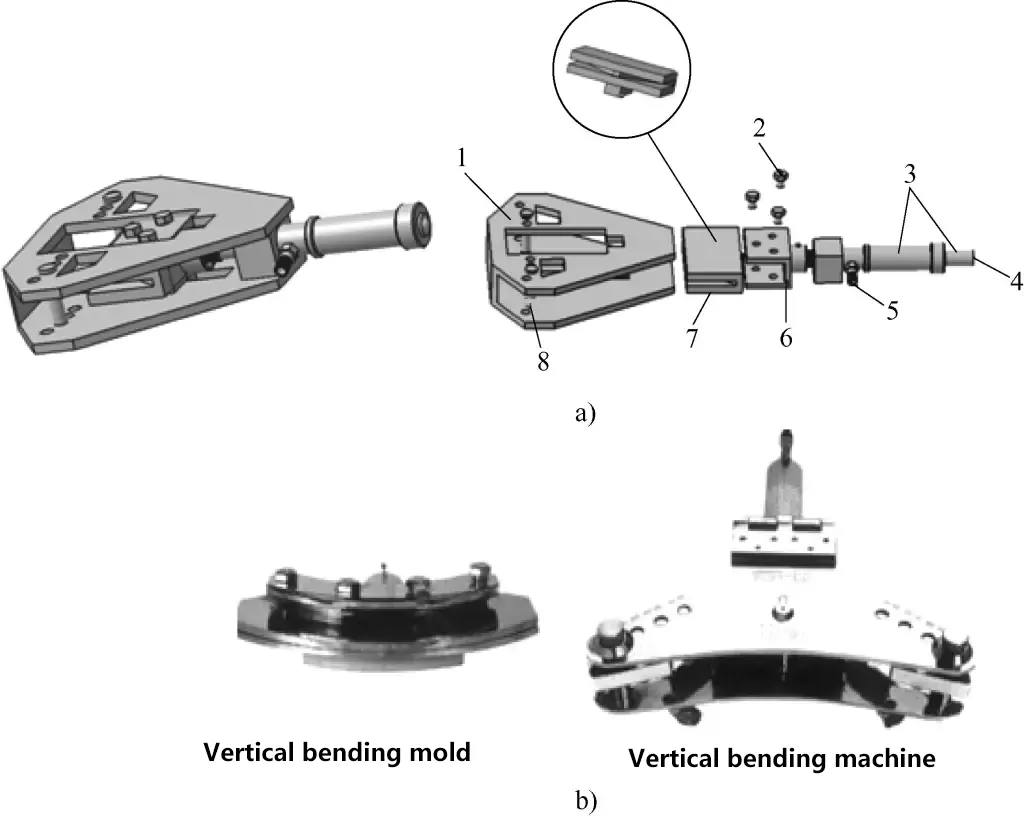

Il est relativement difficile pour un ajusteur de plier des tôles manuellement ; de nos jours, des outils de pliage mécaniques (de fabrication artisanale ou commerciale) sont souvent utilisés pour les opérations de pliage vertical, comme le montre la figure 20.

La figure 20a est un schéma structurel d'un outil de pliage mécanique, et la figure 20b est une photo de son modèle commercial. Le principe structurel et la méthode d'utilisation sont les suivants :

Avant le cintrage, placez la pièce à travailler sur la base du moule de cintrage. Lors du pliage, sous l'action de l'énergie hydraulique externe, la tige du piston entraîne le moule de pliage vers le bas, ce qui permet de plier la pièce à l'angle désiré. En remplaçant différents moules de pliage et en plaçant raisonnablement la position de la broche de pliage, différents rayons de pliage peuvent être obtenus.

b) Moule mécanique à flexion verticale Objet réel

1-Base du moule de cintrage vertical

2-Boulon de fixation

3-Cylindre et piston hydrauliques

4-Connexion au circuit de commande hydraulique externe

5-Joint de tuyauterie hydraulique

6-Base du moule de pliage

7-Moule de pliage

8-Goupille de pliage

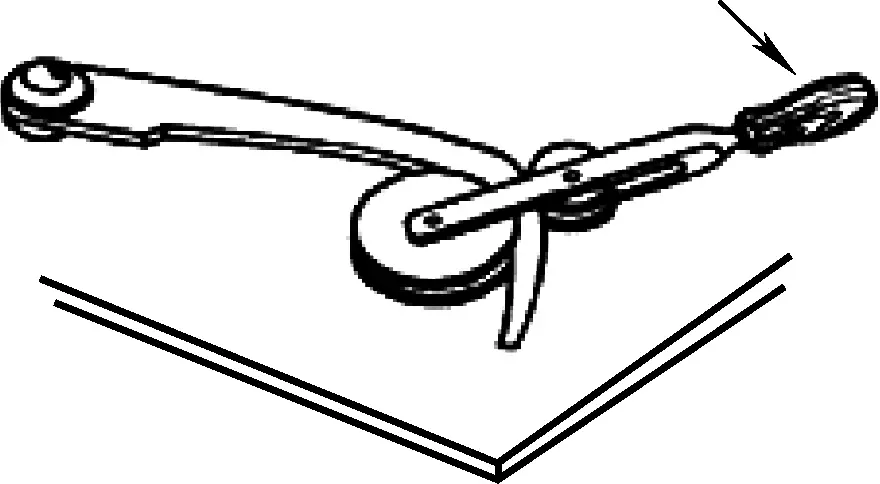

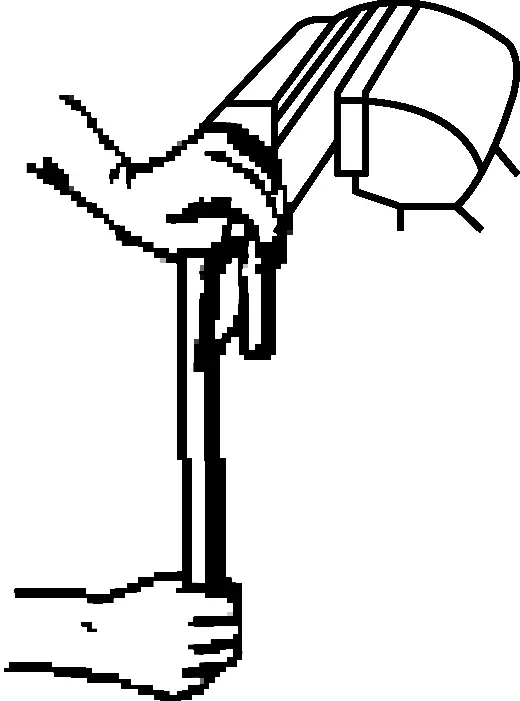

4) Cintreuse de torsion

Comme le montre la figure 21, lors d'un pliage en torsion, une extrémité de la pièce à plier est serrée dans un étau. Pour éviter d'endommager la pièce avec les mâchoires, une plaque d'aluminium ou un bois dur doit être placé entre les mâchoires et la pièce. L'autre extrémité de la pièce est serrée dans une cintreuse à torsion, puis les deux mains sont utilisées pour faire tourner avec force la poignée de la cintreuse à torsion jusqu'à ce que la pièce prenne la forme souhaitée. Lors d'une torsion à 90°, la longueur de la section torsadée ne doit pas être inférieure à 2,5 fois la largeur de la bande.

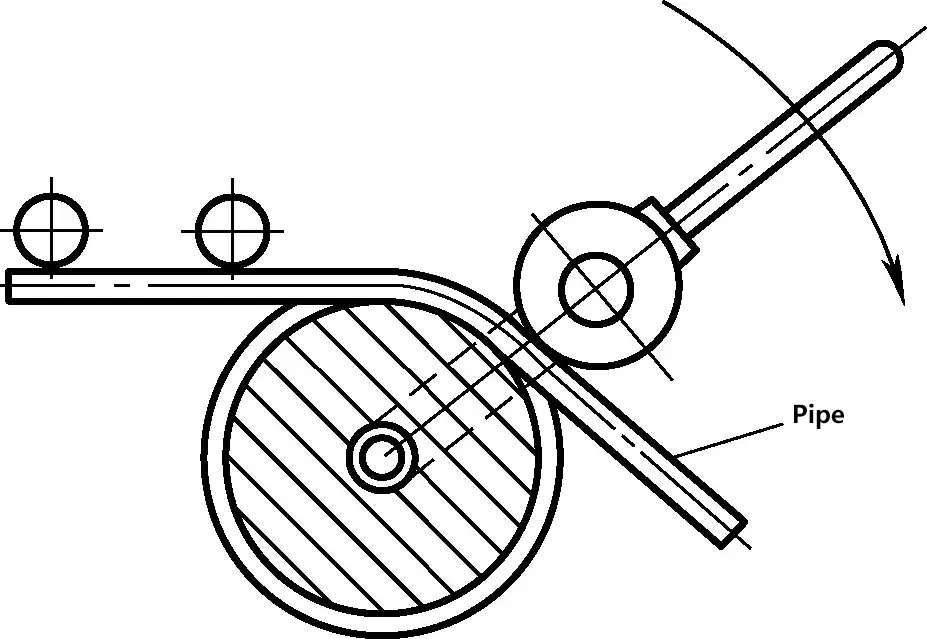

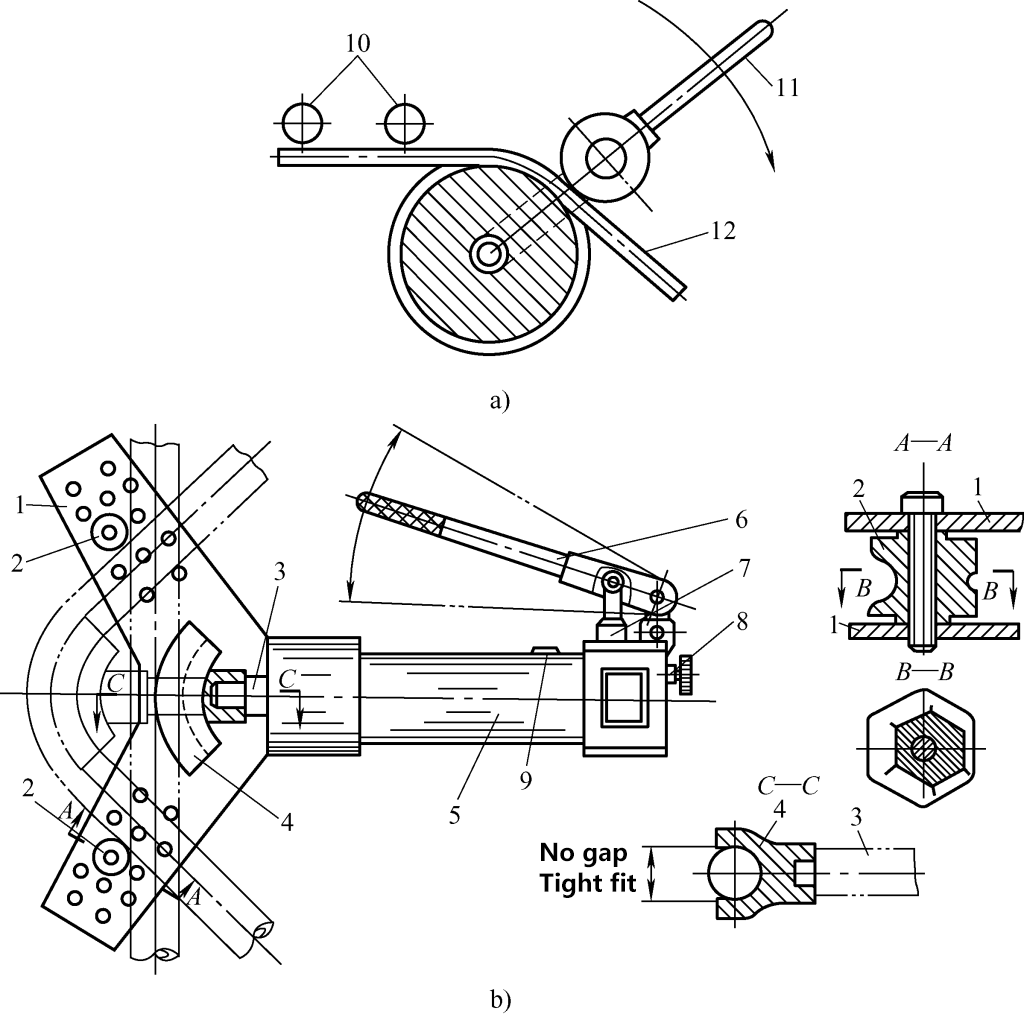

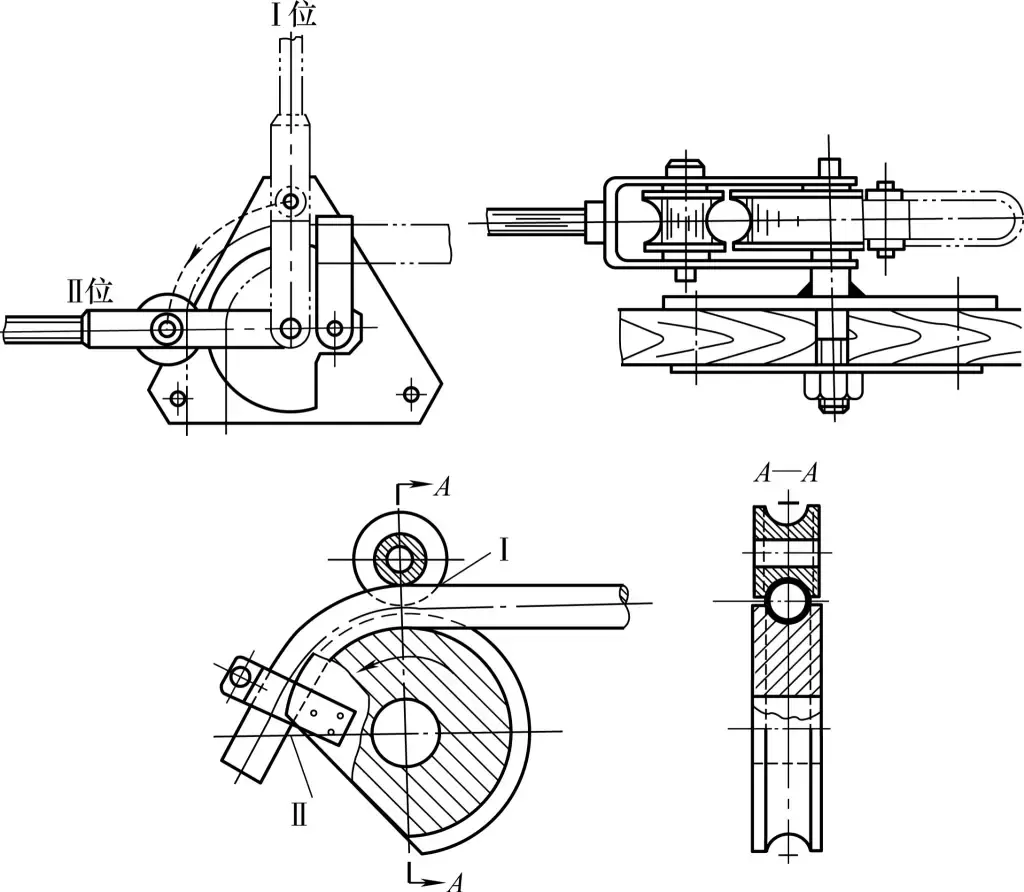

5) Cintreuse de tuyaux

La figure 22a illustre le principe de fonctionnement de la cintreuse. Elle se compose de deux roues, une grande et une petite, qui sont équipées de rainures correspondant au diamètre du tuyau. Le tuyau à cintrer est introduit dans les rainures de la roue, la grande roue est fixée et, en tirant le levier, la petite roue presse le tuyau pour le cintrer.

a) Schéma de principe de la cintreuse de tubes

b) Cintreuse hydraulique de tubes

1-Plaque de positionnement

Module de guidage à 2 limites

3-Tige de piston en fonctionnement

4-Moule de pliage de différentes spécifications

Corps à 5 machines

Levier à 6 mains

Pompe à huile à 7 pistons

8-Retour de cylindre en état de marche

9- Trou de la vis de ravitaillement

Rouleau à 10 guides

11-Levier

12 tuyaux

La figure 22b montre la structure de la cintreuse hydraulique manuelle. Sa principale caractéristique est la possibilité de cintrer des tuyaux de différents diamètres en changeant le modèle de la matrice de cintrage.

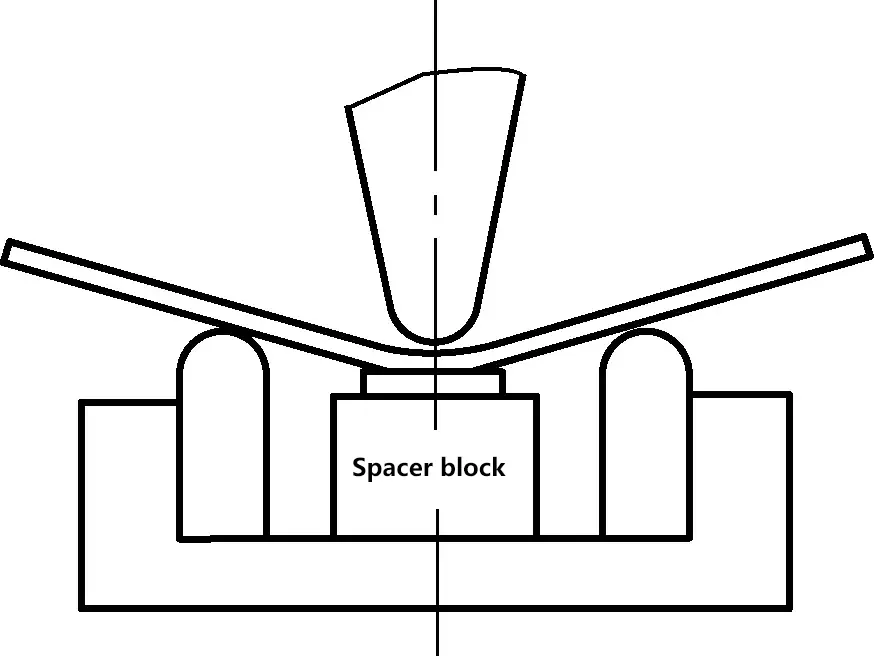

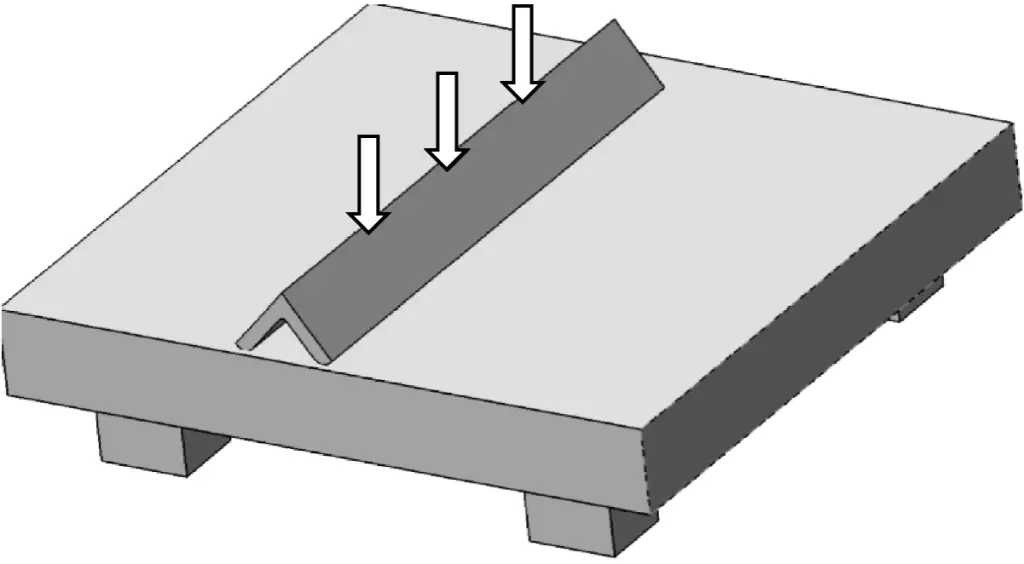

6) Machine de presse et matrice de pliage

Comme le montre la figure 23, le pliage manuel est difficile pour les plaques plus épaisses. Différents types de matrices sont généralement installés sur la presse afin d'entraîner mécaniquement le pliage des plaques dans différentes formes.

1-Moteur

2-Poulie de réduction

3-Courroie d'entraînement

4-Roues volantes

5 embrayages

Système de commande à 6 pédales

7-Table

8 lits

9-Slider

10-Linkage

11-Rail de guidage du coulisseau

12-Vannes

13-Baffle de positionnement

14-Plaque de support

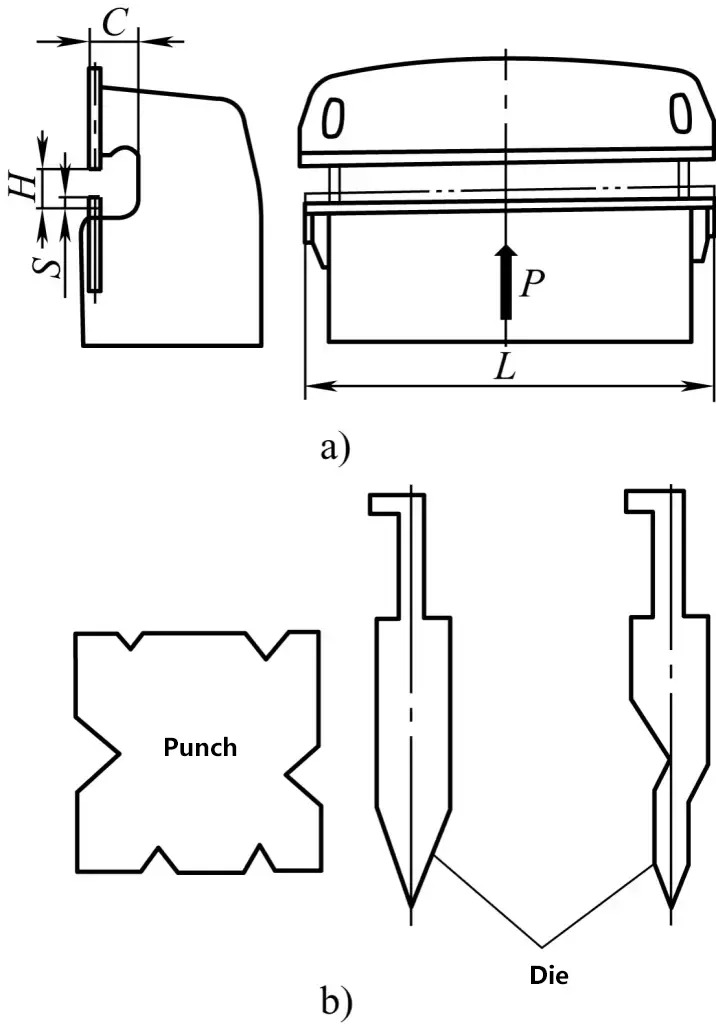

7) Presse à plier

La presse plieuse est principalement utilisée pour plier des tôles, comme le montre la figure 24a. Les matrices de pliage utilisées sur la presse plieuse peuvent être divisées en matrices de pliage générales et en matrices de pliage spéciales. Le profil d'extrémité commun de la matrice de pliage générale est illustré à la figure 24b.

a) Presse à plier

b) Matrice de cintrage générale pour machine à cintrer

II. Compétences opérationnelles de base

1. Méthodes de correction pour différents types de matériaux

(1) Correction manuelle des barres carrées

1) Correction du sens de l'épaisseur du matériau en bande

① Méthode de correction manuelle du martelage

Pour les bandes plus petites, la correction peut être divisée en processus initial et final. Lors de la correction initiale, la bande peut être serrée dans un étau et martelée. Une fois que le degré de flexion est réduit, placez la bande sur une plaque plate pour la redresser. Il est à noter que lors du martelage, les points d'impact doivent se situer le long de l'axe longitudinal de la bande afin d'éviter toute flexion latérale, comme le montre la figure 25.

1-Acier plat plié

2-Corps d'étau fixe

3-Corps d'étau réglable

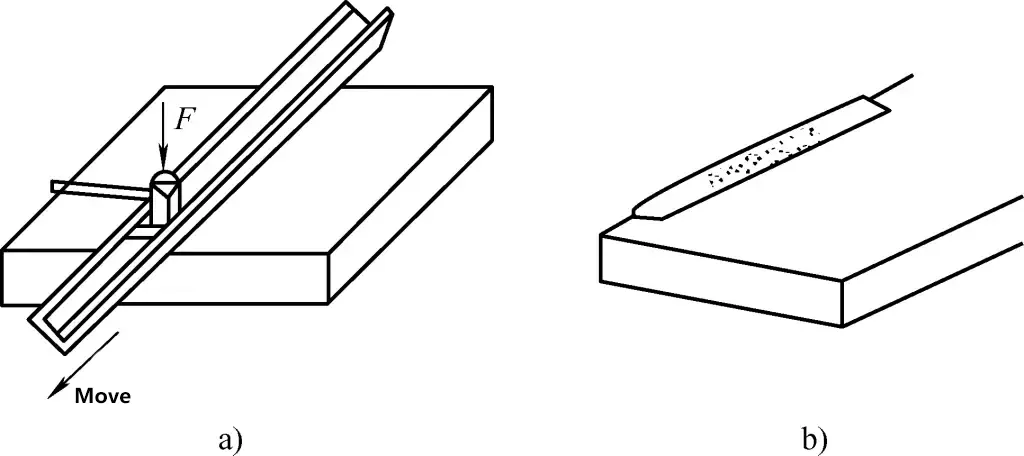

② Correction de la machine à lisser

Les bandes présentant des déformations de flexion plus importantes peuvent être redressées à l'aide d'une machine à redresser, comme le montre la figure 26.

1-Base

2-Matériau de la tige

Matériau à 3 bandes

Avant de procéder à la correction, il faut d'abord soutenir la pièce sur deux fers de support (utiliser un fer en forme de V pour les arbres ; utiliser de l'acier en forme de canal pour les bandes). La distance entre les fers de support peut être ajustée selon les besoins. Marquez la zone pliée avec une craie, puis tournez la vis de la presse à vis pour presser le bloc sur la partie saillante de la pièce.

Pour éliminer le retour élastique causé par la déformation élastique, il faut surpresser légèrement. Vérifiez ensuite la correction à l'aide d'une règle en acier (si les exigences ne sont pas strictes) ou d'un comparateur. Vérifiez au fur et à mesure que vous corrigez jusqu'à ce qu'il réponde aux exigences.

2) Correction du sens de la largeur des bandes carrées

Comme le montre la figure 27, la correction des déformations dans le sens de la largeur peut être effectuée en martelant directement la partie surélevée ou en martelant les bords de la partie concave pour permettre au matériau "comprimé" de se dilater et de se "libérer" des deux côtés. Veillez à ce que le martelage soit régulier jusqu'à ce que l'acier plat soit redressé.

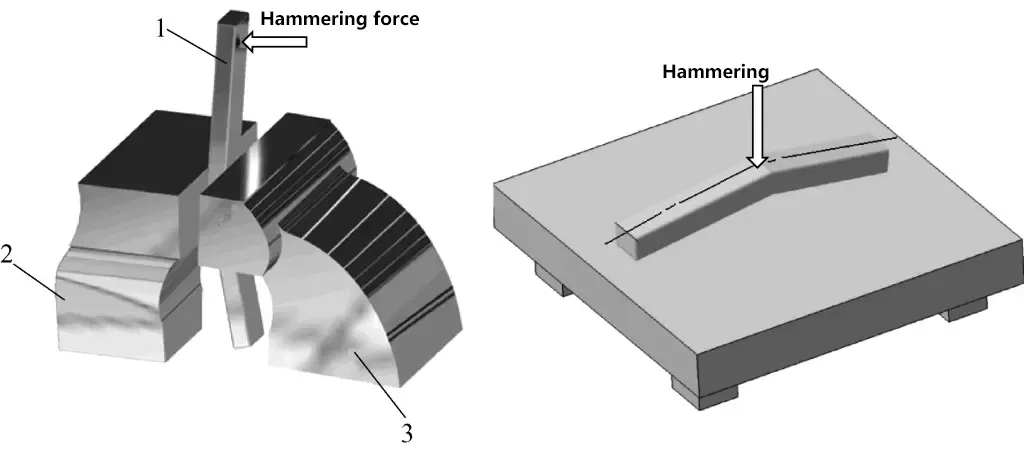

3) Correction de la déformation en torsion des bandes carrées

Comme le montre la figure 28, si le matériau de la bande est tordu, la méthode de torsion peut être utilisée pour le corriger. Fixez la bande dans un étau et utilisez une clé pour la tordre et lui redonner sa forme initiale.

(2) Correction manuelle de l'acier angulaire

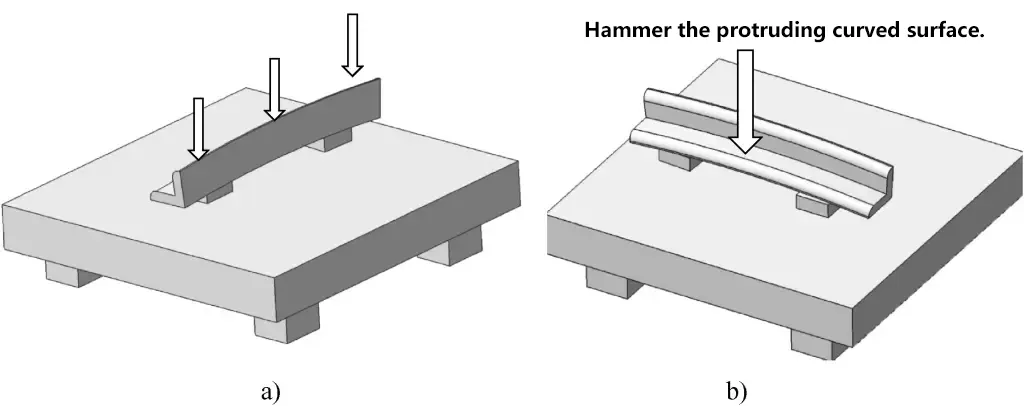

1) Correction de la déformation des cornières en acier

① Si l'angle de la cornière est inférieur à 90° et que la variation de l'angle est faible, la méthode de correction illustrée à la figure 29 peut être utilisée : Placez la cornière avec l'ouverture vers le bas sur une plaque plate, utilisez un marteau le long de la nervure de la cornière, ou utilisez les méthodes illustrées aux figures 30a, 30b, en déplaçant la cornière tout en martelant la surface intérieure.

Après la correction de l'angle, placer la surface intérieure de l'acier d'angle étroitement contre deux côtés adjacents d'une plaque plate et marteler la surface extérieure de l'acier d'angle pour éliminer la légère flexion intérieure causée par la correction de l'angle. Si le changement d'angle est important, une presse peut être utilisée pour la correction, de la même manière que pour la correction des bandes à l'aide d'une presse.

② Si l'angle de la cornière est supérieur à 90°, la méthode de correction de la figure 31 peut être utilisée.

Placez la cornière sur une plaque plate, un bord touchant la plaque. Déplacez la cornière tout en martelant le bord du côté opposé. Une autre méthode consiste à fixer la cornière sur la plaque plate et à marteler la surface extérieure du côté non fixé.

2) Correction de la flexion externe et interne de l'acier angulaire

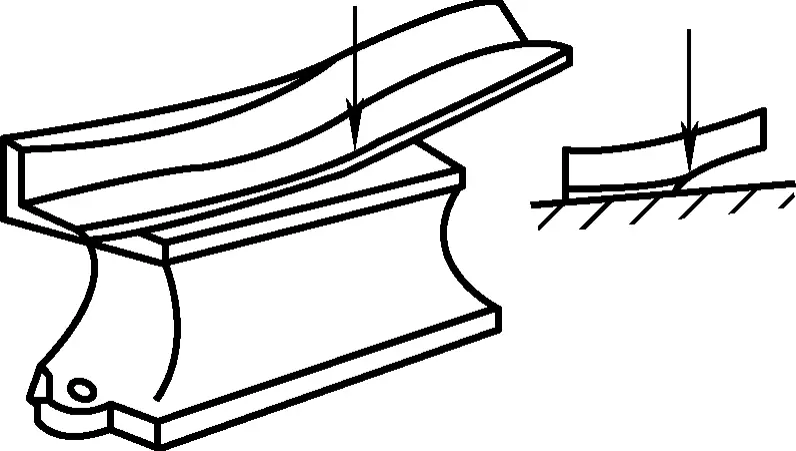

① Correction de la déformation externe par flexion de l'acier angulaire

Comme le montre la figure 32a, soutenez la cornière pliée à l'extérieur sur une plaque plate avec deux entretoises et martelez le bord supérieur. Commencez à marteler à partir du point le plus élevé de la partie saillante du bord supérieur et étendez vers l'extérieur en allant du plus lourd au plus léger. Après le martelage, la surface intérieure de la cornière se redressera progressivement en même temps que le bord.

Une fois que le gauchissement est pratiquement éliminé, redressez encore la surface légèrement courbée à l'aide d'un marteau jusqu'à ce que la cornière soit corrigée. Les méthodes de correction incorrectes sont illustrées à la figure 32b.

a) Méthode correcte de correction de la déformation externe par flexion de l'acier angulaire

b) Méthode incorrecte de correction de la déformation externe en flexion de l'acier angulaire

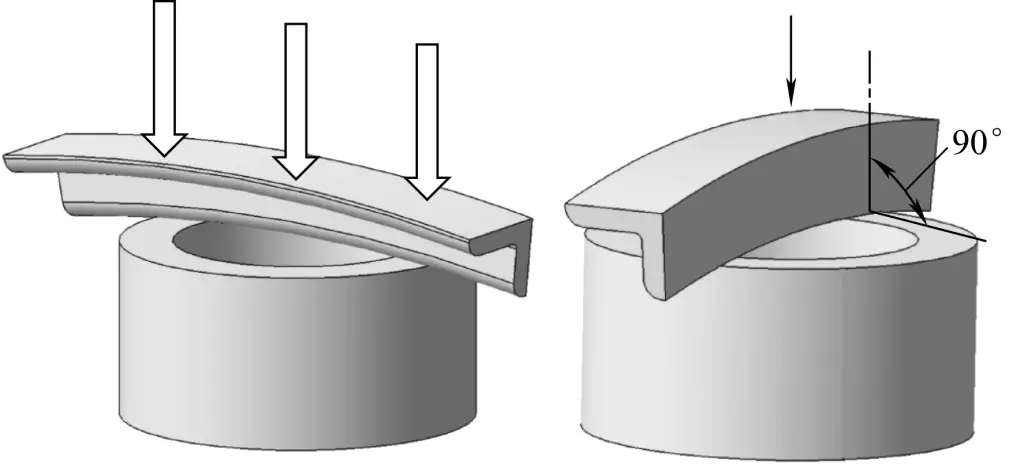

② Correction de la déformation interne par flexion de l'acier angulaire

Comme le montre la figure 33, pour corriger une déformation interne par flexion, placez le côté concave sur un tonneau creux et martelez du point le plus élevé de la partie saillante vers l'extérieur, du plus lourd au plus léger. La surface extérieure de la cornière deviendra progressivement droite.

Veillez toutefois à ce que l'un des bords en contact avec l'enclume soit perpendiculaire à la surface de l'enclume. De cette manière, la cornière ne basculera pas pendant le martelage, ce qui affecterait le résultat.

3) Correction de la déformation en torsion de l'acier angulaire

Première méthode : Comme le montre la figure 34, placez la cornière tordue sur une enclume et martelez l'intérieur de la partie tordue pour l'allonger. Après avoir corrigé la torsion, corrigez la courbure interne comme décrit précédemment.

Deuxième méthode : Il est également possible d'utiliser la méthode mentionnée précédemment pour corriger les bandes tordues. Serrez la cornière dans un étau et utilisez un levier pour tordre les deux côtés séparément afin d'éliminer la torsion globale, puis corrigez la courbure interne.

2. Méthodes de pliage courantes et exemples

Avant de procéder au pliage, il faut d'abord calculer la longueur de découpe du matériau à plier sur la base des dimensions du dessin et marquer correctement la ligne de pliage. Le processus habituel de cintrage des pièces est le suivant :

(1) Pliage manuel simple à angle droit

Lorsque la taille de la tôle ou de la bande est petite et que les exigences de qualité ne sont pas élevées, le pliage manuel peut être utilisé. La figure 35 montre un exemple d'ajusteur effectuant une opération de pliage sur un étau.

a) Méthode de pliage lorsque la partie située au-dessus de la ligne de pliage est plus longue

b) Méthode de pliage lorsque la partie située au-dessus de la ligne de pliage est plus courte

c) Méthode de pliage lorsque les mâchoires de l'étau sont plus courtes ou pas assez profondes pour la pièce.

1-Chuck

2-Matériau de la feuille

Fer à 3 angles

4-Vise

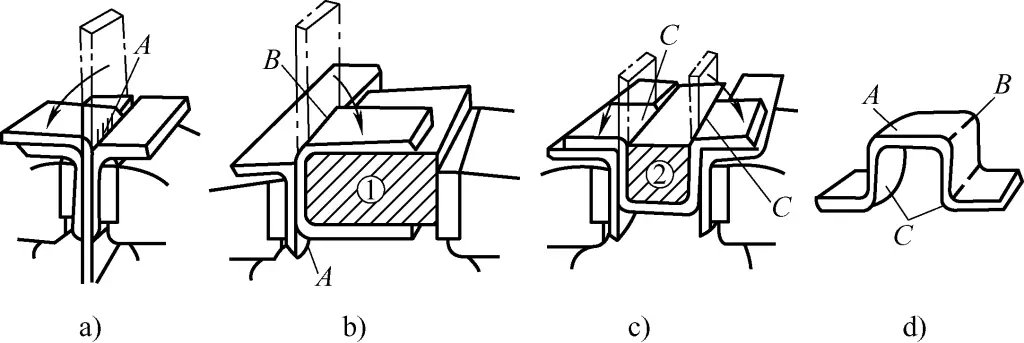

(2) Quatre courbures manuelles à angle droit

Lors du pliage d'une pièce à quatre angles droits, des blocs de bois ou de métal peuvent être utilisés comme outils auxiliaires. Comme le montre la figure 36, la séquence de pliage est la suivante : tout d'abord, serrer la feuille de matériau avec la ligne marquée dans la cornière et plier dans l'angle A (voir figure 36a), puis utiliser la cale ① pour plier dans l'angle B (voir figure 36b), et enfin utiliser la cale ② pour plier dans l'angle C (voir figure 36c).

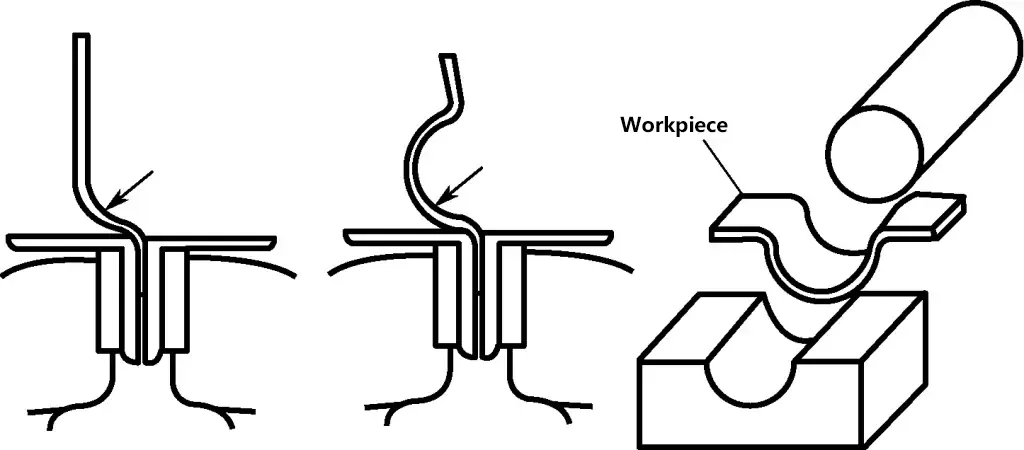

(3) Pliage de pièces en forme d'arc

Comme le montre la figure 37, marquez la ligne de pliage sur la pièce, utilisez la tête étroite du marteau à tête carrée pour frapper la zone à plier, puis changez de marteau pour la façonner grossièrement, et enfin façonnez-la sur un moule concave.

(4) Processus de cintrage des pièces en forme de cylindre

La figure 38 montre la forme commune du gabarit de serrage, avec les étapes suivantes du processus de pliage :

1) Calculer la longueur de coupe de l'ébauche, c'est-à-dire

L=L1+L2+C+πα/180°(R+x0δ)

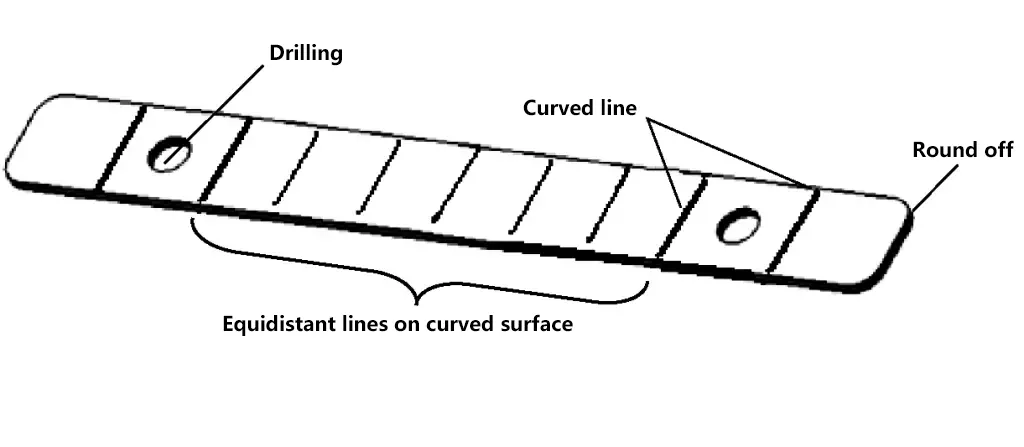

2) Comme le montre la figure 39, coupez le matériau à l'aide d'un ciseau ou d'une scie, puis percez et chanfreinez. Marquez la ligne de cintrage et la ligne de division du cintrage de la surface d'arc (pour faciliter le cintrage du marteau d'arc).

3) Plier le L1 et L2 sur un étau.

4) Comme le montre la figure 40, utilisez un étau pour serrer une tige cylindrique, pliez deux petits arcs aux deux extrémités de l'ébauche (moins d'un quart de l'arc intérieur de l'étau).

5) Comme le montre la figure 40c, utilisez un marteau à arc pour frapper une surface d'arc approximative conformément à la ligne de division de la courbure de la surface d'arc.

6) Comme le montre la figure 40d, serrez une tige ou un tuyau (d'un diamètre légèrement inférieur à celui du collier) dans un étau comme moule pour affiner la surface de l'arc du collier, et ajustez la surface de l'arc intérieur grossièrement formée à la tige cylindrique, en utilisant un marteau le long de la surface de l'arc de la tige pour affiner le contour de la surface de l'arc du collier.

(5) Processus de cintrage manuel des tuyaux

Les tuyaux d'un diamètre inférieur à ϕ10 mm peuvent être cintrés à froid ; les tuyaux d'un diamètre supérieur à ϕ10 mm doivent être cintrés à chaud pour éviter qu'ils ne s'aplatissent ou ne se fissurent après le cintrage.

En général, le tuyau doit être rempli de sable sec pour le cintrage ; pour le cintrage à froid, le rayon de courbure doit être supérieur à 3 fois le diamètre extérieur du tuyau ; pour le cintrage à chaud, le rayon de courbure doit être supérieur à 4 fois le diamètre extérieur du tuyau. Lors du cintrage de tuyaux comportant des cordons de soudure, le cordon doit être placé dans la couche neutre.

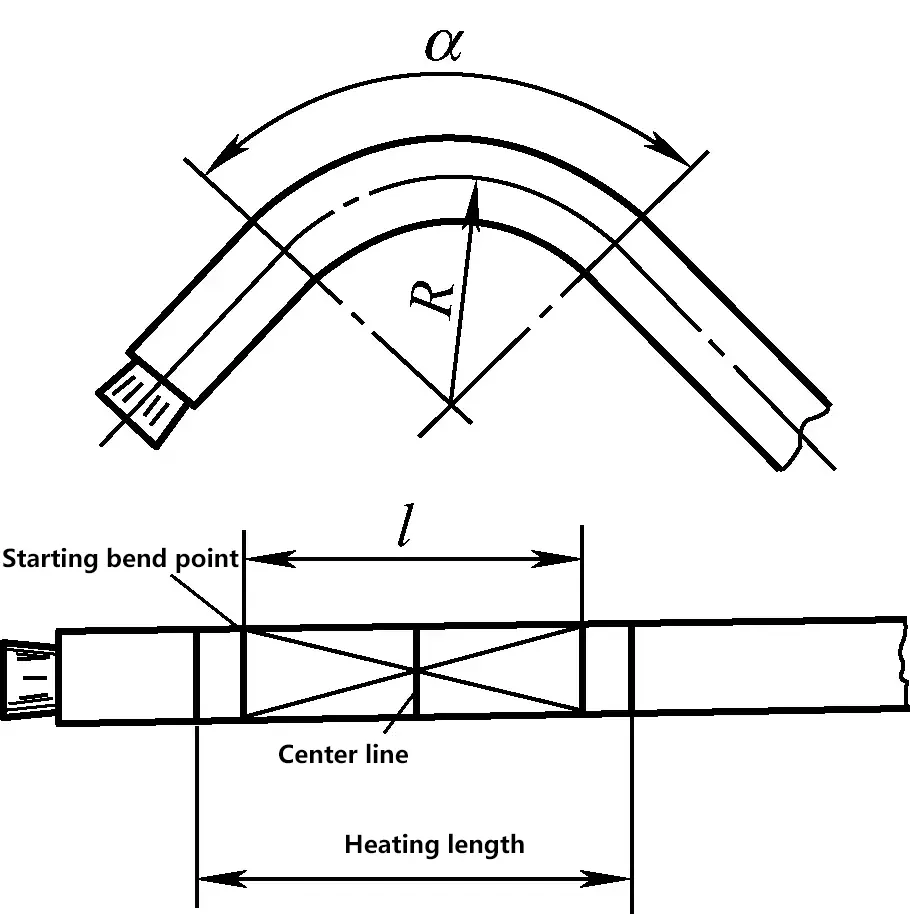

1) Lors du marquage, déterminer le point médian de la zone de pliage en fonction des dimensions du dessin.

2) Avant de plier le tuyau à chaud, calculez la longueur de chauffage du tuyau, conformément à la formule précédente et à la figure 41.

La longueur de chauffage du tuyau est de

l=πRα/180°

3) En général, on utilise des fours à coke pour le chauffage ; pour les tuyaux d'un diamètre extérieur inférieur à ϕ15mm, la température de chauffage est d'environ 850℃ ; pour les tuyaux d'un diamètre extérieur supérieur à ϕ15mm, la température de chauffage est de 950~980℃. Le chauffage doit être lent et uniforme. Après avoir atteint la température spécifiée, effectuer une conservation de la chaleur à court terme pour s'assurer que les températures du tuyau et du sable sec sont à peu près cohérentes.

4) Processus de cintrage des tubes. Comme le montre la figure 42, il faut d'abord rétracter le levier en position I, insérer le tuyau dans le trou du moule formé par la roue mobile et la roue fixe, puis exercer une force sur le levier, courber de la position I à II, courber le tuyau à l'angle requis, puis revenir de la position II à I.

3. Causes des rebuts lors du cintrage et mesures préventives (voir tableau 3)

Tableau 3 Causes de rebut lors du cintrage et prévention

| Défauts de pliage | Causes | Mesures préventives |

| Fracture de la pièce pendant le cintrage | 1) Faible plasticité du matériau de la pièce ; 2) Pliage répété plusieurs fois ; 3) Le rayon de courbure est trop faible ; 4) Mauvais choix de l'emplacement du pliage | 1) Sélectionner correctement les billettes ayant une plasticité suffisante ; 2) Suivre la procédure de cintrage pour minimiser la fréquence de cintrage ; 3) Vérifier le rayon de courbure minimal de la pièce ; 4) Choisir correctement la position de pliage et marquer correctement la ligne de pliage |

| Erreurs de forme et de taille excessives après le cintrage | 1) Erreur dans le calcul de la taille de l'espace vierge ; 2) Position de serrage de la pièce incorrecte ou mal assurée ; 3) Mauvaise sélection du moule ; 4) Force de flexion excessive ou application d'une force oblique | 1) Calculer avec précision la taille de l'ébauche avant pliage afin d'éviter les erreurs importantes ; 2) Choisir la bonne position de serrage et assurer un serrage solide sans déformer l'ébauche ; 3) Vérifier la forme et la taille du moule afin d'éviter une sélection incorrecte du moule ; 4) Appliquer la pression de flexion étape par étape conformément à la procédure et éviter l'application d'une force oblique. |

| Indentation ou fissuration du tube après cintrage | 1) Le cordon de soudure n'est pas placé sur l'axe neutre ; 2) Rayon de courbure trop faible ; 3) Sable non rempli ou non compacté à l'intérieur du tuyau pendant le cintrage à chaud | 1) Placer le cordon de soudure dans l'axe neutre pendant le pliage ; 2) Choisir le rayon de courbure minimum spécifié ; 3) Utiliser du sable pour remplir fermement le tuyau pendant le cintrage à chaud et essayer de le cintrer en une seule fois. |