Le cintrage est une méthode de formage qui consiste à donner aux tôles et aux profilés une certaine courbure ou un certain angle sous l'influence d'une matrice. Le pliage peut être effectué sur une machine de presse générale ou sur une machine spécialisée.

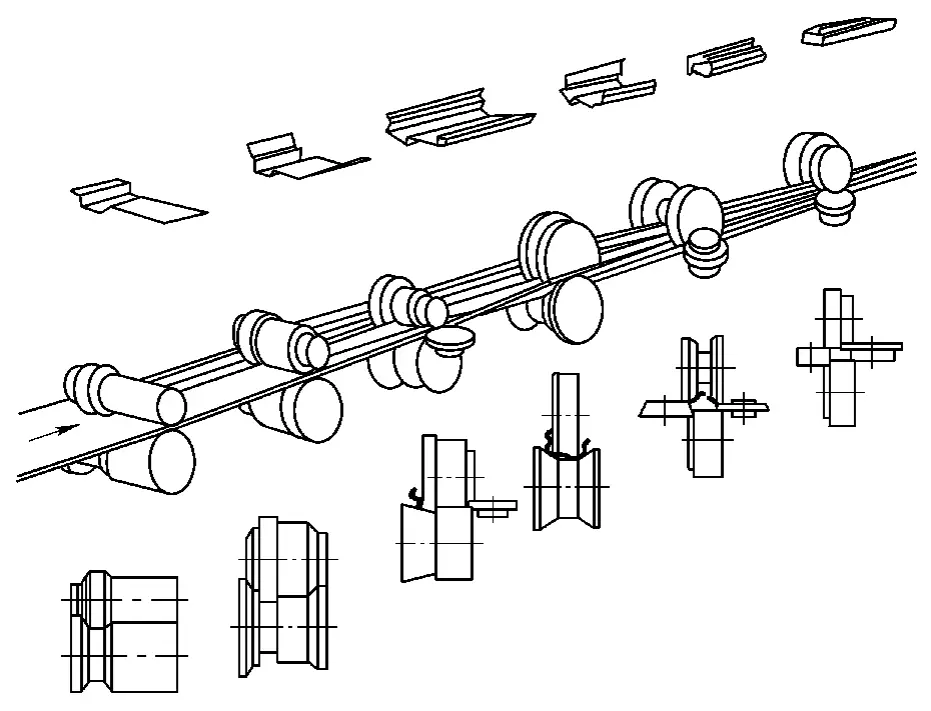

Types de pièces de cintrage

Il existe de nombreux types de pièces cintrées utilisées dans les voitures de voyageurs, les principaux étant répertoriés dans le tableau 3-83.

Tableau 3-83 : Types de Pièces de rechange dans les voitures de chemin de fer

| Numéro de série | Type | Forme de la pièce, nom | Matériel utilisé |

| 1 | Pièces pliées |  Poutre de renforcement du panneau extérieur  Pilier | Machine à plier CNC |

| 2 | Pièces matricées |  Collier de serrage  Assiette | Machine de presse |

Plaque de recouvrement inférieure de la poutre latérale du bogie | Machine hydraulique | ||

| 3 | Composant enroulable |  Panneau de toit dans les voitures particulières | Assiette Machine à rouler |

Poutre courbée en profilé d'aluminium | Machine à rouler les profilés | ||

| 4 | Composant étiré-courbé |  Toit à poutre cintrée | Cintrage de profilés Machine |

| 5 | Composant plié à froid |  Plancher ondulé en acier inoxydable  Poutre latérale | Ligne de production de formage par pliage à froid |

Matériau pour les composants courbés

Les principaux matériaux utilisés pour les composants pliés des wagons de passagers sont les suivants :

- Tôles en acier de construction au carbone et profilés laminés à chaud : Q235C ;

- Tôles d'acier résistant aux intempéries : 05CuPCrNi, 09CuPCrNi-B, 09CuPCrNi-A ;

- Tôles d'acier à haute résistance faiblement allié : Q345R, S275J2G3, S355J2G3, S275J2G3W ;

- Tôles d'acier de construction trempées à haute résistance : Q460, Q500, Q550, Q620, Q690 ;

- Plaques en acier inoxydable : SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L -HT, SUS304 (0Cr18Ni9), 1.4003 ;

- Plaques et profilés en alliage d'aluminium : 5A02, 5052, 5083, 6005A, 6083, 7005, 7020.

Processus de fabrication des composants coudés

Méthodes de pliage

Les principales méthodes de cintrage pour les composants cintrés des voitures de passagers ferroviaires sont les suivantes :

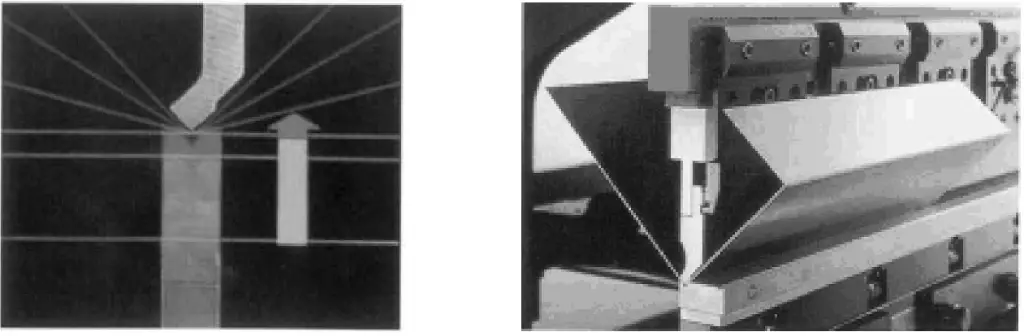

(1) Pliage

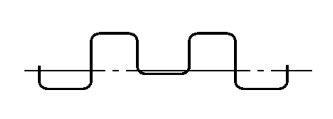

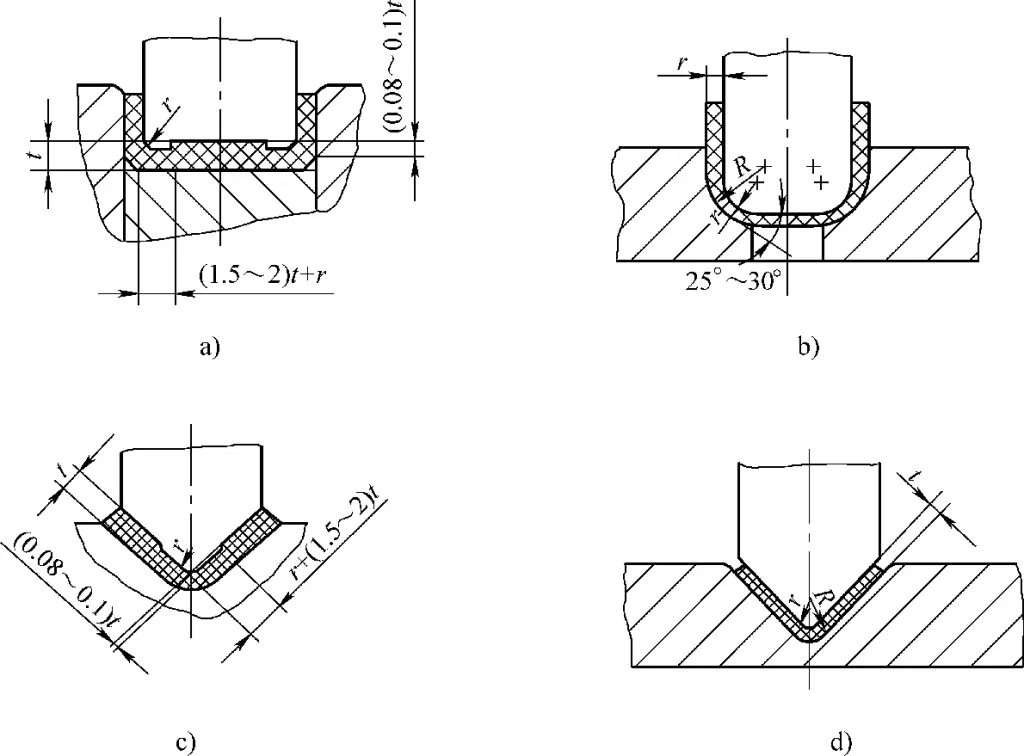

Ce processus implique l'utilisation d'un machine à plier et ses matrices pour réaliser des pliages en ligne droite sur des tôles. La caractéristique de cette méthode est l'utilisation de matrices à usage général, formant un pli par course, l'angle de pliage étant contrôlé avec précision par la course, comme le montre la figure 3-89.

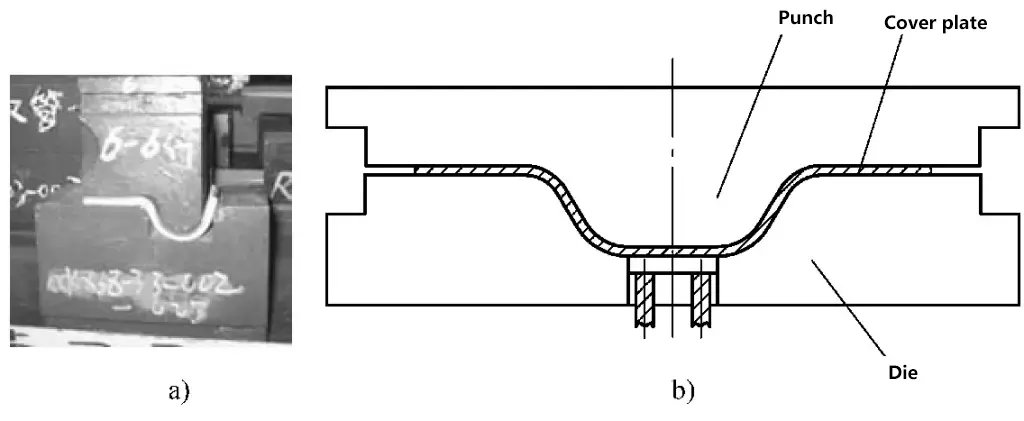

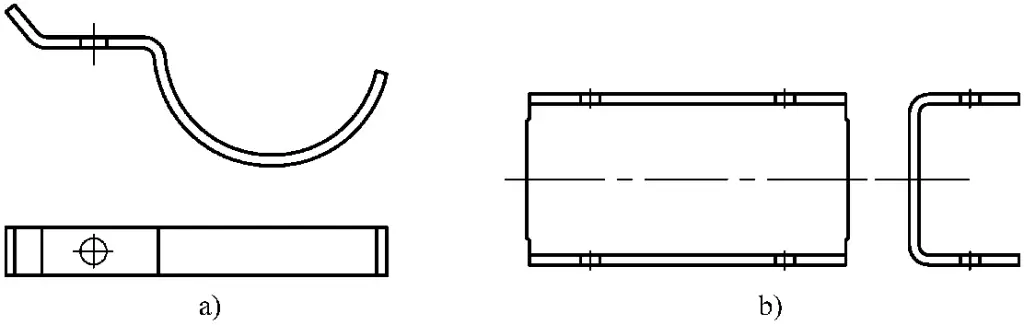

(2) Cintrage de matrices

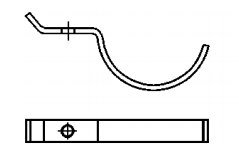

La méthode de pliage la plus courante, qui utilise une presse et des matrices pour effectuer toute forme de pliage sur la tôle, comme le montre la figure 3-90.

a) Cintrage des colliers de serrage

b) Pliage de la plaque de recouvrement

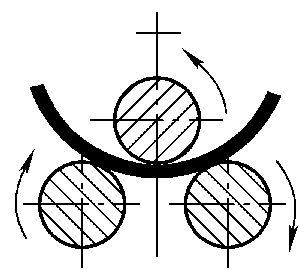

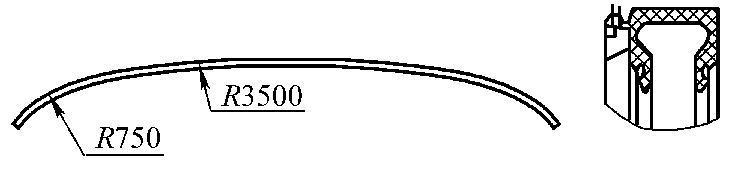

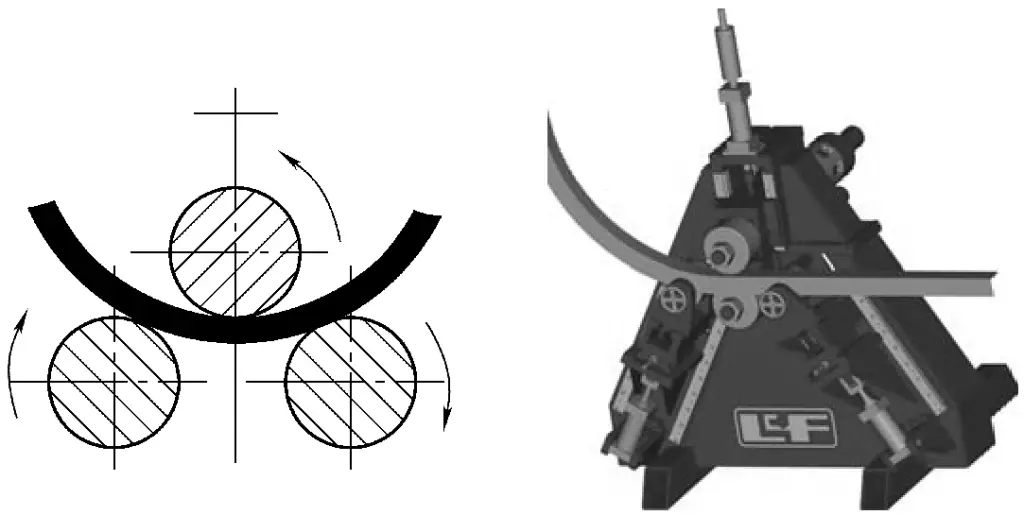

3) Cintrage par enroulement

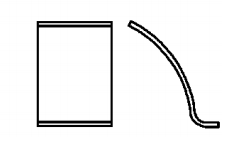

Le cintrage par roulage désigne le processus de mise en forme des ébauches de tôles et de profilés sur une cintreuse à rouleaux, comme le montre la figure 3-91.

4) Dessin de pliage

Le cintrage par étirage consiste à façonner un certain profil de tôle extrudée et pliée sur un moule de machine de cintrage par étirage, en appliquant simultanément une force de traction axiale et un moment de flexion.

Ce processus modifie les conditions de contrainte interne de l'ébauche, en soumettant la section transversale à une contrainte de traction, ce qui permet d'éviter les défauts de plissement, d'augmenter la déformation plastique, de réduire le retour élastique et d'améliorer la précision du formage par pliage, comme le montre la figure 3-92.

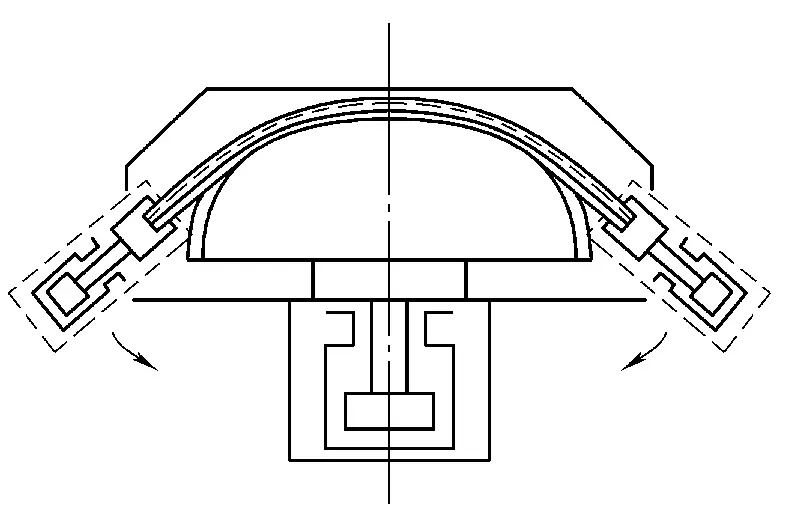

5) Formage des peignes

Le peignage est un procédé dans lequel une matrice dentée sur un marteau de peignage, capable de mouvements vers l'intérieur et vers l'extérieur, provoque l'étirement et la contraction du matériau, induisant progressivement une déformation par flexion et par traction dans la pièce (figure 3-93).

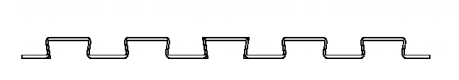

6) Formage à froid

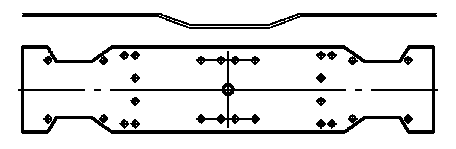

Le formage à froid consiste à utiliser plusieurs cylindres de formage disposés longitudinalement pour plier en continu des feuilles de métal, telles que des bobines ou des bandes, en profils de section spécifiques.

Le formage à froid est un nouveau procédé et une nouvelle technologie de formage des métaux qui permet d'économiser des matériaux, d'économiser de l'énergie et d'être très productif, comme le montre la figure 3-94.

Sélection des méthodes de cintrage

Il existe six méthodes de pliage couramment utilisées pour les pièces embouties dans les véhicules ferroviaires. Le choix se fait en fonction de la forme de la pièce, du matériau, de la taille du lot, des conditions d'équipement et des exigences de qualité, tout en tenant compte de la rentabilité.

1) Formage des courbes

Formage de courbes est le premier choix car il utilise généralement des moules universels simples et faciles à préparer. L'équipement de la cintreuse avec le moule approprié permet de réaliser des pièces de couverture en tôle épaisse qui nécessitaient auparavant des moules de grande taille.

2) Dessin de pliage

Le cintrage par étirage est choisi pour divers profilés cintrés de petite section, l'acier laminé à chaud et les profilés extrudés en alliage d'aluminium avec de grands rayons de courbure.

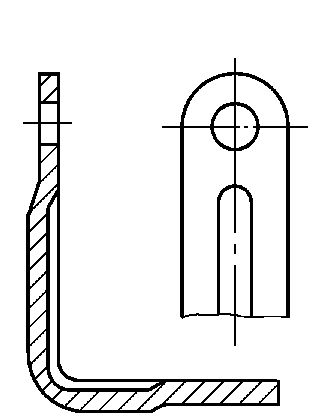

3) Formage des matrices

Pour les petites pièces pliées de grand volume, le formage sous pression est la méthode préférée, par exemple pour les pièces de serrage de tubes et les petits fers à repasser (figure 3-95).

a) Collier de serrage

b) Fer à petit canal

(4) Formation des marteaux

Les profilés angulaires sont de préférence formés par martelage, suivi d'un cintrage par roulage ou d'un cintrage par étirage.

(5) Cintrage à froid

Pour les pièces de plus de 4 m de long et de forme complexe, on opte pour le pliage à froid.

(6) Sélection basée sur la taille du lot

Pour le formage de grandes plaques de couverture, la méthode est choisie en fonction de la quantité de production. Le formage par moulage est choisi pour les grands lots, tandis que le formage par pliage est choisi pour les petits lots.

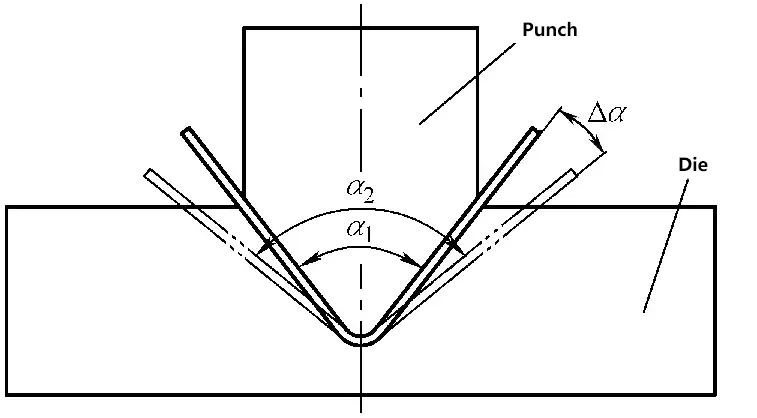

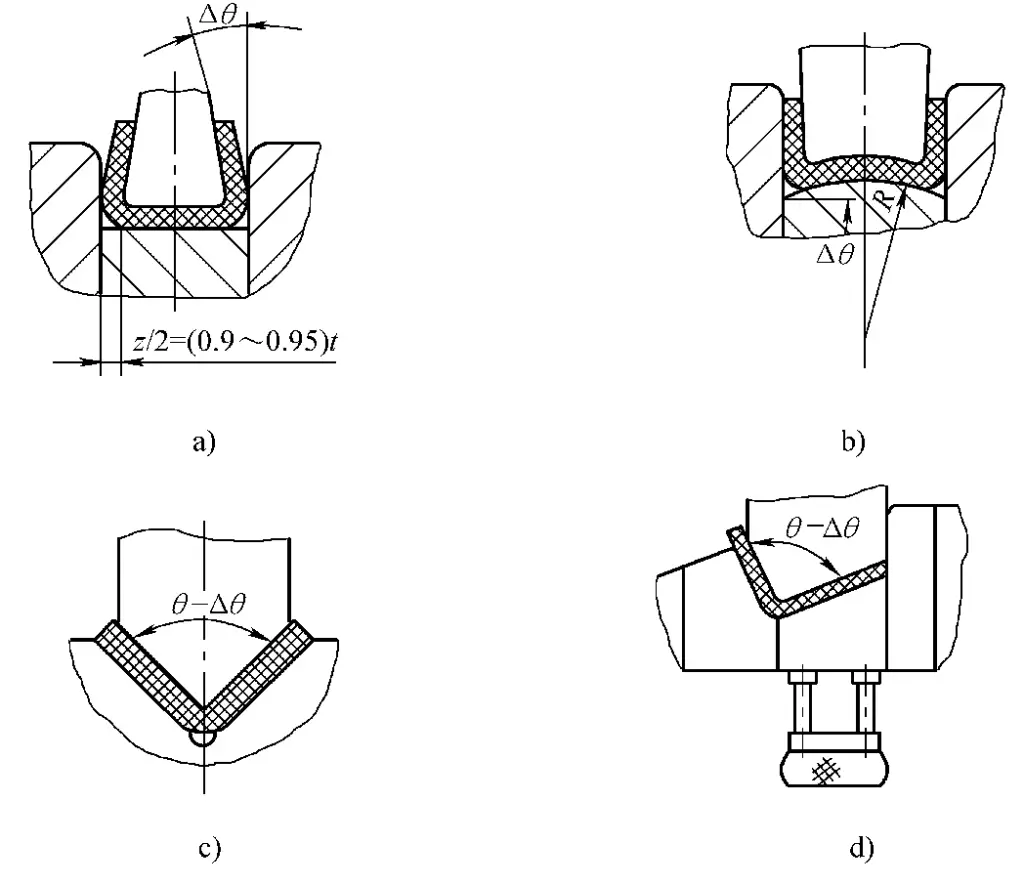

Retour élastique en flexion

Le retour élastique fait référence à la déformation élastique du matériau après le pliage de la pièce estampée, ce qui entraîne des changements dans l'angle et le rayon du congé de la pièce (figure 3-96).

α1) l'angle du poinçon

α2) l'angle de la partie pliée après déchargement

2Δa) la quantité de retour élastique.

(1) Facteurs affectant le retour élastique

1) Plus la limite d'élasticité du matériau est élevée et plus le module d'élasticité est grand, plus le retour élastique est important.

2) Plus le rayon de courbure relatif R/t de la pièce pliée est petit, moins le retour élastique est important.

3) Plus l'ouverture du moule en V est grande, plus le retour élastique est important. Plus le moule concave de la pièce en U est profond, moins le retour élastique est important.

4) Plus le jeu du moule est faible, moins le retour élastique est important.

5) La flexion corrigée a moins de retour élastique que la flexion libre, et plus la force de correction est importante, moins le retour élastique est important.

(2) Mesures pour surmonter le retour élastique

1)Améliorer la conception de la pièce pliée, réduire r/t autant que possible dans la plage admissible des propriétés et de la structure du matériau, ou supprimer les renforts dans la zone de pliage pour augmenter la rigidité de la pièce et supprimer le retour élastique (figure 3-97).

2)Le pliage est effectué selon la méthode du pliage.

3)La méthode de pliage par étirage est utilisée pour les profilés à forte courbure.

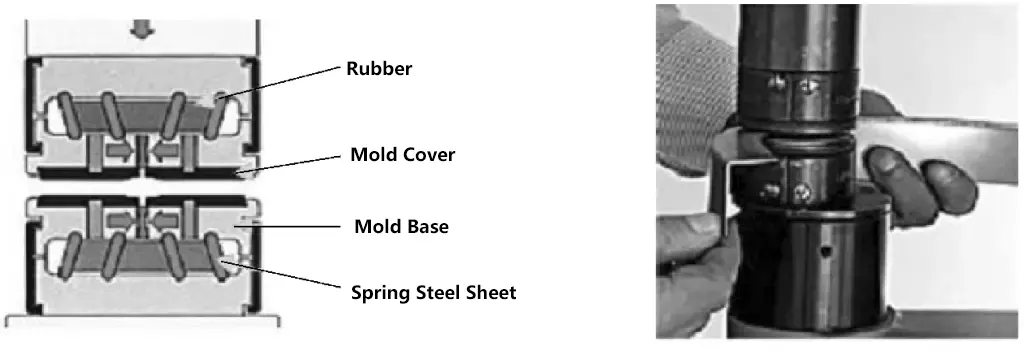

4)Pour le cintrage des matrices, le cintrage correctif est utilisé à la place du cintrage libre (figure 3-98).

5)Sélectionner une structure de matrice de flexion raisonnable pour la compensation du retour élastique (figure 3-99).

a) Compensation des écarts minimes

b) Compensation concave au fond du poinçon

c) Compensation de la flexion d'un seul angle pour les matrices en V

d) Compensation de la flexion d'un seul angle pour les matrices en V

Fissures de flexion

Les fissures de flexion sont l'une des formes de défaillance des pièces pliées. La cause principale de ces fissures est un rayon de courbure trop faible par rapport au matériau, qui dépasse la déformation que le matériau peut supporter.

Le rayon de courbure minimal (rmin) désigne le plus petit rayon d'angle intérieur dans lequel une pièce peut être pliée sans endommager la tôle.

Le rayon de courbure minimum relatif couramment utilisé (rmin/t) représente la limite de formage lors du pliage. Plus cette valeur est petite, plus elle est propice au cintrage et au formage.

(1) Facteurs affectant le rayon de courbure minimal

1)Il est principalement lié à la vitesse d'allongement du matériau. Plus le taux d'allongement est élevé, plus le rayon de courbure minimal est faible.

2)Plus la surface et la section de la tôle sont lisses, plus le rayon de courbure minimal est faible.

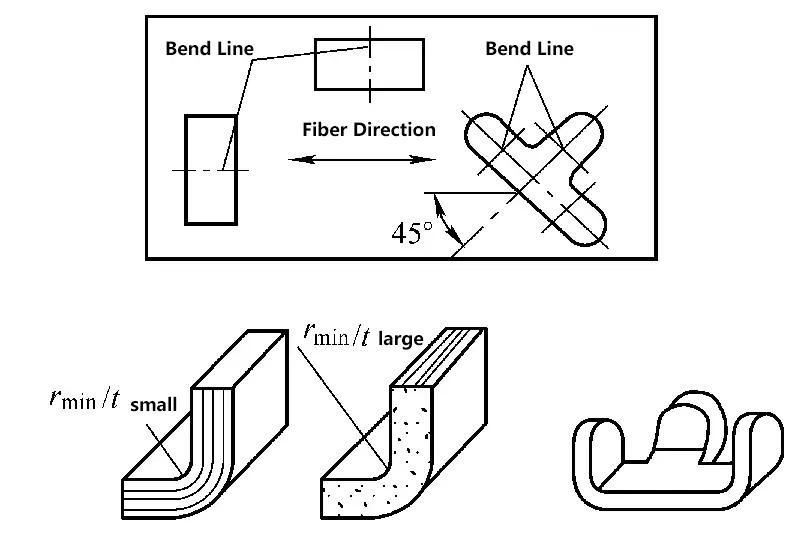

3)Le rayon de courbure minimal d'une ligne de pliage perpendiculaire au sens de la fibre est plus petit que celui d'une ligne de pliage parallèle au sens de la fibre (figure 3-100).

(2) Méthodes pour améliorer la limite de flexion des matériaux

1) Les matériaux ayant subi un durcissement par déformation à froid peuvent être traités thermiquement avant d'être pliés.

2) Éliminer les bavures aux deux extrémités de la ligne de cintrage pour améliorer la fluidité.

3) Pour les matériaux peu plastiques ou épais, le chauffage peut être utilisé pour le cintrage.

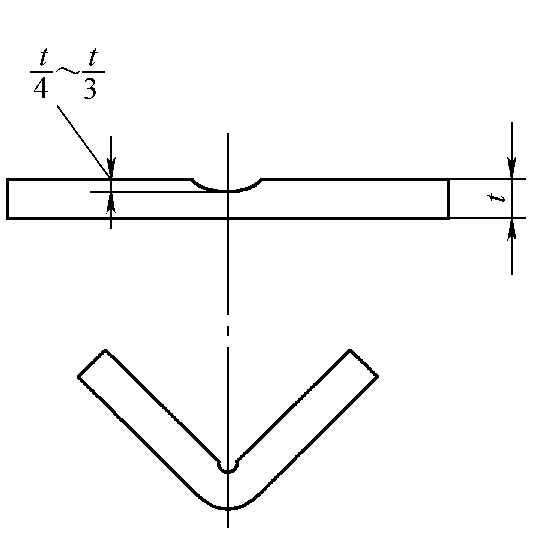

4) Pour le cintrage de matériaux plus épais, si la structure le permet, une rainure de traitement peut être réalisée avant le cintrage (figure 3-101).

Calcul de la taille de l'ébauche pour les pièces pliées

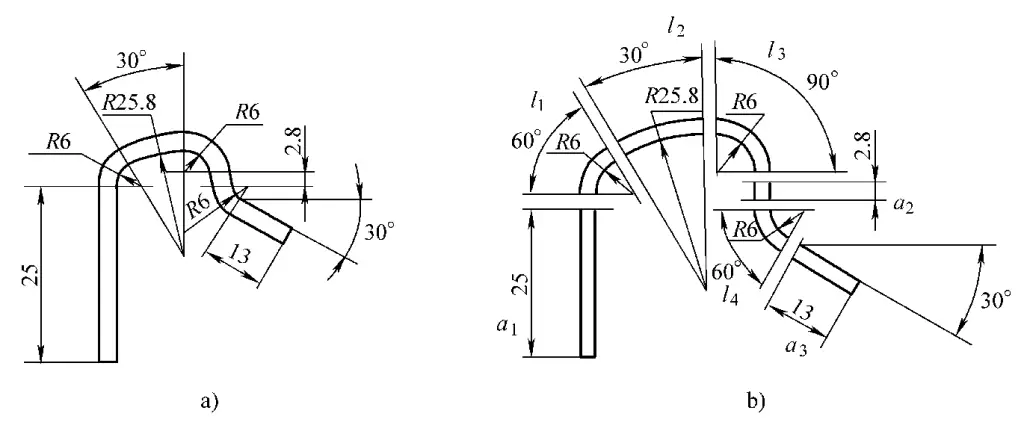

Le principe de calcul de la dimension de l'ébauche pliée consiste à mesurer la longueur de la couche neutre. La méthode spécifique consiste à diviser la pièce en sections droites et courbes, à calculer les longueurs séparément, puis à les additionner, comme le montre la figure 3-102.

a) Partie

b) Segmentation des pièces

Longueur de la pièce :

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

La longueur d'étalement de la partie de l'arc en fonction de la couche neutre :

l = παρ/180 = 0,01745αρ

Où ?

- l est la longueur d'étalement de la couche neutre (mm) ;

- ρ est le rayon de la couche neutre (mm) ;

- α est l'angle central de flexion (degrés).

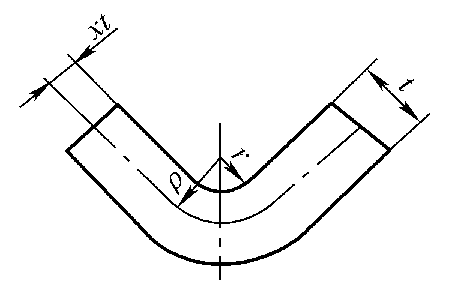

La formule pour calcul du rayon de la couche neutre (figure 3-103) :

ρ = r + xt

Où ?

- r est le rayon de courbure (mm) ;

- x est le coefficient de position de la couche neutre (mm), voir tableau 3-84 ;

- t est l'épaisseur du matériau (mm).

Tableau 3-84 : Coefficient de position de la couche neutre

| r/t | Fraction | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| Décimale | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | Fraction | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| Décimale | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | Fraction | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| Décimale | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | Fraction | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| Décimale | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | Fraction | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| Décimale | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | Fraction | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| Décimale | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

En règle générale, la longueur d'écartement de la pièce pliée est calculée à l'aide de la méthode ci-dessus. Cependant, en raison des différences de propriétés des matériaux, des angles de pliage variables et des tolérances sur l'épaisseur des plaques, il peut y avoir des erreurs.

Par conséquent, pour les pièces à usiner exigeant une grande précision, il convient de procéder à une vérification expérimentale et d'effectuer les ajustements nécessaires.

Calcul de la force de flexion

(1) Force de flexion lors de la flexion de l'air

Force de flexion pour les pièces en forme de V :

Fa=0,6KBt2Rm/(r+t)

Force de flexion pour les pièces en forme de U :

Fa=0,7KBt2Rm/(r+t)

Où ?

- Fa - Force de flexion à la fin de la course de compression pendant la flexion libre ;

- B - Largeur de la partie pliée ;

- t - Épaisseur du matériau de flexion ;

- r - Rayon de courbure intérieur de la pièce pliée ;

- Rm - Résistance à la traction du matériau ;

- K - Facteur de sécurité, généralement K=1,3.

(2) Force de flexion pendant la correction de la flexion

Fcorr = Ap

Où ?

- Fcorr - Contrainte lors de la correction de la courbure ;

- A - Zone de projection de l'élément de correction ;

- p - Force de correction par unité de surface, voir le tableau 3-85 pour sa valeur.

Tableau 3-85 : Force de correction de l'unité, p(Unit : MPa)

| Matériau | Epaisseur du matériau | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| Aluminium | 10~15 | 15~20 | 20~30 | 30~40 |

| Laiton | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 Acier | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 Acier | 30~40 | 40~50 | 50~70 | 70~100 |

(3) Le force de perforation ou la force de maintien de l'ébauche, si la matrice de pliage est équipée d'un dispositif de poinçonnage ou d'un dispositif de maintien de l'ébauche, peut être estimée entre 30% et 80% de la force de pliage libre. En d'autres termes,

FY =(0.3~0.8)Fa

(4) Détermination du tonnage de la presse pour le pliage libre avec un support de pièce brute

Fpresse ≥ (1.2~1.3) (Fa + FY)

Pour le pliage correctif

Fpresse ≥ (1.2~1.3) Fcorr