Pour répondre aux exigences de la production de masse des pièces forgées, il est conseillé d'utiliser des procédés de forgeage spéciaux tels que le matriçage de précision, le matriçage radial, le laminage et l'expansion, le matriçage isotherme, le matriçage à la poudre, le matriçage liquide, le matriçage multidirectionnel, le refoulement de vilebrequin, etc.

I. Forgeage de précision

La méthode de forgeage qui permet d'obtenir des tolérances et des tolérances de précision telles que spécifiées par la norme GB/T12362-2003 est appelée forgeage de précision. Il existe de nombreuses méthodes de forgeage de précision, et cette section se réfère au forgeage de précision à l'aide d'équipements de forgeage courants tels que les marteaux, les presses à friction et les presses à manivelle.

1. Classification, processus et avantages du matriçage de précision

Tableau 1 Classification, processus et avantages du matriçage de précision

| Objet | Description |

| Classés par température de chauffage | Trois types de méthodes de forgeage de précision sont actuellement utilisés : le forgeage de précision à haute température, le forgeage de précision à moyenne température et le forgeage de précision à température ambiante. 1) Forgeage de précision à haute température (appelé forgeage de précision ou forgeage fin). L'ébauche est chauffée dans une atmosphère contrôlée afin d'éviter une oxydation et une décarburation importantes de la surface de l'ébauche. Un four à flamme ouverte à faible oxydation est généralement utilisé. La profondeur de la couche d'oxydation superficielle de l'ébauche est de 0,011 à 0,013 mm, avec de bons résultats. 2) Le matriçage de précision à moyenne température (appelé matriçage à chaud). Le matriçage de précision à moyenne température est une méthode de chauffage dans une plage de températures qui ne produit pas d'oxydation importante, puis de matriçage. 3) Le matriçage de précision à température ambiante (appelé matriçage à froid). Le chauffage de l'ébauche avant le forgeage est éliminé, ce qui résout le problème de l'oxydation, mais le défi consiste à garantir une bonne plasticité et une faible résistance à la déformation requises pour le forgeage sous pression. Pour ce faire, il faut adopter des traitements d'adoucissement et de surface avant le forgeage |

| Processus | La surface des pièces forgées de précision ne doit pas présenter de calamine ou n'en laisser passer qu'une petite partie ; il faut donc s'efforcer de prévenir et d'éliminer la calamine tout au long du processus. Le processus général est le suivant Découpage → Nettoyage de la billette → Chauffage → Fabrication de la billette → Nettoyage de l'ébauche → Chauffage → Forgeage brut → Détourage → Nettoyage du forgeage brut → Chauffage → Forgeage de précision → Normalisation (ou recuit) → Nettoyage du forgeage → Détourage → Redressement (ou finition à froid) → Détourage |

| Avantages du processus | 1) Le forgeage présente une plus grande précision dimensionnelle et une plus faible rugosité de surface, ne nécessitant que peu ou pas d'usinage, la marge de tolérance des pièces forgées de précision générale étant d'environ 1/3 de celle des pièces forgées ordinaires, et la rugosité de surface Ra de 2,5~3,2μm, voir le tableau 2. 2) Économie de métal, amélioration de la productivité 3) La structure métallique et les lignes d'écoulement sont bonnes, ce qui améliore les propriétés mécaniques des pièces. 4) Faible coût de production des pièces |

Tableau 2 Comparaison de la rugosité de surface et de la précision entre les pièces matricées de précision et les pièces matricées ordinaires

| Méthode de traitement | Rugosité de surface Ra/μm | Niveau de précision |

| Forgeage sous pression | 10.0~12.5 | 8~12 |

| Forgeage de précision | 2.5~3.2 | 6~10 |

2. Comparaison des indicateurs techniques et économiques entre les pièces matricées de précision et les pièces matricées ordinaires

Tableau 3 Comparaison des indicateurs techniques et économiques entre les pièces matricées de précision et les pièces matricées ordinaires

| Nom de la pièce | Taux d'utilisation des matières | Productivité | Propriétés mécaniques | |

| Ordinaire | Forgeage de précision | |||

| Engrenage conique planétaire | 37% | 80% | Augmentation de 2,3 fois | Augmentation |

| Engrenage d'entraînement (engrenage cylindrique droit) | - | Augmenter d'une fois | Multiplier par 10 | Augmentation |

| Engrenage conique pour rouleau de laminoir | 43.30% | 64% | Multiplier par 12 | Améliorer |

| Aubes de turbine à vapeur | - | Sauvegarder 60% | Réduction de l'usinage par 40% | - |

| Turbine à vapeur de type BT-100, 16e étage, aubes mobiles | 29% | 46% | Réduire l'usinage par 30% | - |

| Couvercle de vérin | 53% | 80% | Réduire l'usinage de 50% | - |

3. Principales mesures techniques du matriçage de précision

Pour obtenir des pièces forgées de haute précision, des mesures doivent être prises dans différents domaines tels que le découpage, le chauffage, les moules, l'équipement et les facteurs de processus, et des contrôles stricts doivent être effectués entre chaque processus (voir tableau 4).

Tableau 4 Principales mesures techniques pour le matriçage de précision

| Mesures techniques | Contenu |

| Découpe de précision | Le forgeage de précision a des exigences élevées en matière de précision géométrique, de qualité de la section transversale et de tolérance de poids de la billette, il est donc nécessaire d'utiliser des méthodes de découpage de précision. Les méthodes courantes de découpage de précision sont présentées dans le tableau 5. |

| Oxydation minimale Chauffage | La surface des pièces forgées de précision ne doit pas présenter de calamine ou seulement une petite quantité de calamine, et l'épaisseur de la couche décarburée doit être contrôlée ; il faut donc utiliser des méthodes de chauffage à oxydation minimale. Les méthodes courantes consistent à recouvrir la surface du billette d'un film protecteur, à utiliser un chauffage électrique rapide ou un chauffage électrique au gaz protecteur, et à utiliser des fours de chauffage à faible oxydation avec du mazout ou du gaz. La température de chauffage de la billette doit être réduite autant que possible et un forgeage à froid ou à chaud doit être effectué. |

| Moules de haute précision | La tolérance autorisée pour les pièces forgées de précision doit être déterminée en fonction du niveau de précision défini par la norme GB/T12362-2003. Pour atteindre les tolérances dimensionnelles et la rugosité de surface requises, il faut utiliser des moules de haute précision. Le matriçage de précision utilise souvent des moules modulaires, qui doivent être dotés de dispositifs de guidage et d'éjection fiables. La précision du moule doit être supérieure de 1 à 2 degrés à la précision du forgeage. La rugosité de la surface de la cavité du moule, Ra, ne doit pas être inférieure à 0,8um. La comparaison de la rugosité de surface et des degrés de précision entre le forgeage de précision et le forgeage ordinaire est présentée dans le tableau 1. |

| Sélectionner et contrôler raisonnablement les facteurs du processus | Il est nécessaire de sélectionner raisonnablement et de contrôler strictement les facteurs du processus tels que la température du moule, température de forgeageet conditions de lubrification Les lubrifiants courants pour le forgeage de précision sont indiqués dans le tableau 6. |

Tableau 5 Principales méthodes de découpage de précision

| Méthodes de suppression | Principes de base |

| Sciage | Découper le métal à l'aide de scies à archet, de scies circulaires, de scies à ruban, etc. |

| Tournage | Utilisation d'un tour pour couper du métal |

| Autocontrainte cisaillement | La déformation axiale pendant le cisaillement est limitée, ce qui modifie l'état de contrainte du métal et lui permet de se séparer par déformation plastique sans apparition de fissures de cisaillement. |

| Cisaillement à serrage radial | La barre est cisaillée sous serrage radial, le métal dans la zone de cisaillement étant soumis à une contrainte triaxiale. |

| Compression axiale cisaillement | Une pression axiale est appliquée aux deux extrémités de la barre, plaçant le métal dans la zone de cisaillement sous compression triaxiale. |

| Cisaillement progressif | Utilisation de la rotation excentrique des cisailles mobiles et fixes pour cisailler autour de la barre |

| Machine spéciale de cisaillement | Grâce à l'utilisation de machines de précision avancées pour le découpage des barres, le matériau défectueux découpé est de bonne qualité et l'efficacité de la production est élevée. |

Tableau 6 Lubrifiants courants pour le matriçage de précision

| Température de forgeage | Méthode d'utilisation | Lubrifiant |

| Forgeage à chaud (<800℃) | Les matériaux défectueux sont prétraités par phosphatation. | Disulfure de molybdène, graphite, graphite aqueux |

| Forgeage à chaud | Pulvérisation sur la surface de la forge et du moule | Huile de graphite, graphite aqueux, lubrifiant de verre, disulfure de molybdène |

II. Forgeage radial

1. L'essence du processus de forgeage radial, les caractéristiques de déformation et les avantages

Tableau 7 Essence du processus de forgeage radial, caractéristiques de déformation et avantages

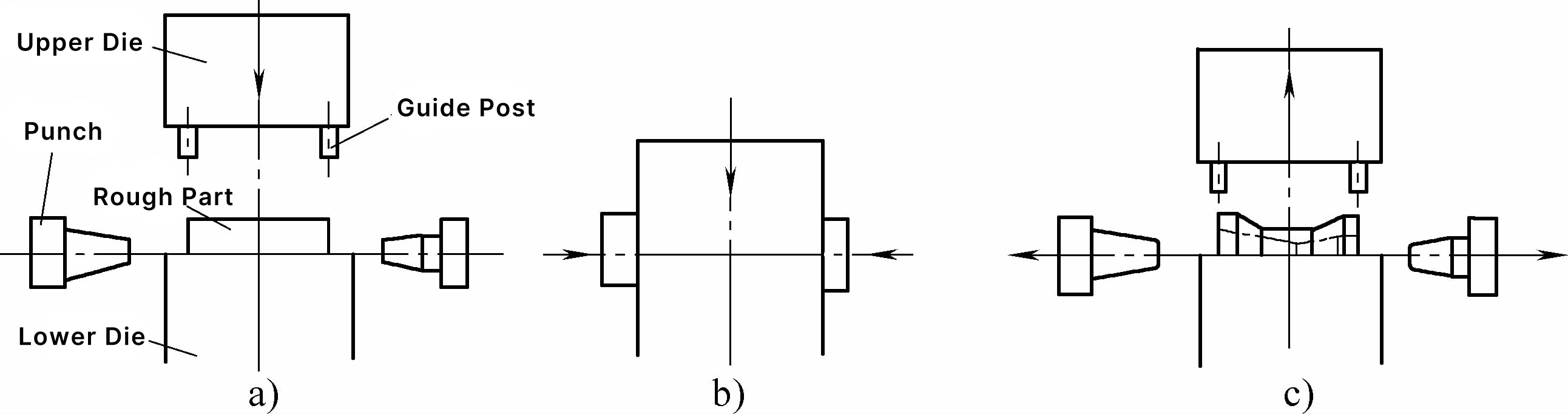

| L'essence du processus | Le forgeage radial (également appelé forgeage rotatif) implique l'utilisation de deux ou plusieurs marteaux répartis autour de la section transversale du flan pour frapper le flan à grande vitesse et dans une symétrie synchrone. Pendant le processus de forgeage, il y a à la fois un mouvement axial relatif et un mouvement de rotation entre le flan et les marteaux. |

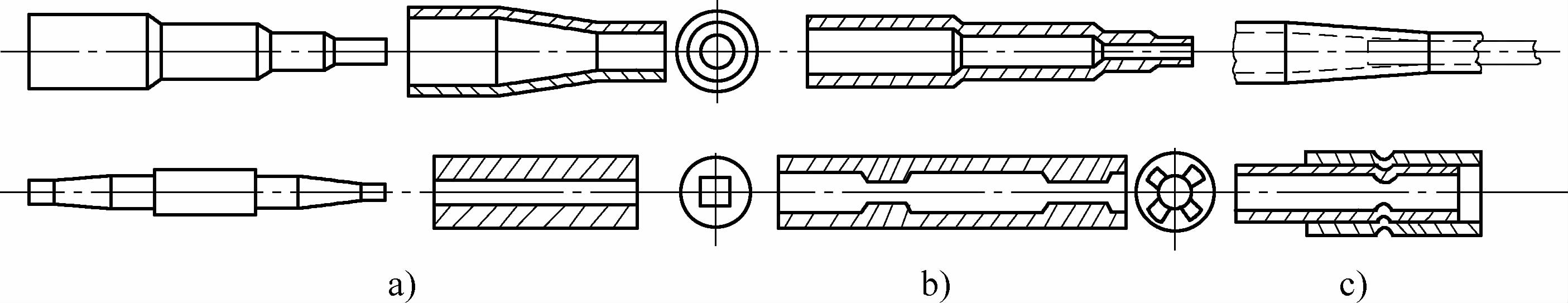

| Caractéristiques de la déformation | 1) Pendant le forgeage radial, chaque déformation est très petite, la zone de déformation est petite et le volume de métal déplacé est également très petit, ce qui réduit considérablement la force de déformation et le travail nécessaires, mais le nombre de coups de forgeage par unité de temps est élevé (appelé "chargement pulsé") et il y a beaucoup d'alimentations. 2) La charge pulsée réduit la friction à l'intérieur et à l'extérieur du métal, ce qui rend la déformation plus uniforme, facilite la pénétration interne et améliore la plasticité du métal, augmentant la plasticité des alliages à faible plasticité de 2,5 à 3 fois. 3) Lors du forgeage radial, trois méthodes peuvent être utilisées : le forgeage à chaud, le forgeage à tiède et le forgeage à froid. La température initiale du forgeage à chaud est inférieure de 100 à 200°C à celle du forgeage général, généralement entre 900 et 1000°C. La température initiale du forgeage à chaud est comprise entre 200 et 700°C. 4) Le forgeage radial est couramment utilisé pour fabriquer divers arbres étagés, avec des sections transversales qui peuvent être circulaires, carrées et polygonales (comme le montre la figure), des formes complexes de trous intérieurs ou des arbres creux avec de petits diamètres intérieurs et de grandes longueurs (comme le montre la figure b), et peut être utilisé dans les processus d'assemblage (comme le montre la figure c). Lors du forgeage de pièces creuses, un mandrin peut être inséré ou non, principalement en fonction de l'épaisseur de la paroi de l'ébauche de tube. Le forgeage sans mandrin est utilisé lorsque le rapport entre l'épaisseur de la paroi et le diamètre de l'ébauche de tube est important ; si la paroi de l'ébauche de tube est fine et sans mandrin, avec une grande quantité de pression, le pliage est facile à former.  Pièces typiques du forgeage radial |

| Avantages | 1) La force de déformation est moindre et la durée de vie de l'outil est élevée : En général, le nombre de frappes pour une machine à forger les arbres radiaux est de 1800~3200 fois/min, ce qui permet d'obtenir un taux de production plus élevé. 2) Haute précision des pièces forgées, la précision dimensionnelle du forgeage thermique peut atteindre le niveau 6~7, la rugosité de surface Ra est de 3,2~6,3μm ; la précision dimensionnelle du forgeage à froid peut atteindre le niveau 2~. 4, rugosité de surface Ra de 0,4~0,8μm 3) Déformation uniforme, permet de forger des aciers alliés à haute résistance et à faible plasticité. 4) Peut forger divers arbres étagés, dont les sections peuvent être circulaires, carrées ou polygonales, et peut également forger des pièces d'arbres creux avec des formes de trous intérieurs complexes. |

2. Classification et principe de fonctionnement de l'équipement de forgeage radial

Tableau 8 Classification et principe de fonctionnement des équipements de forgeage radial

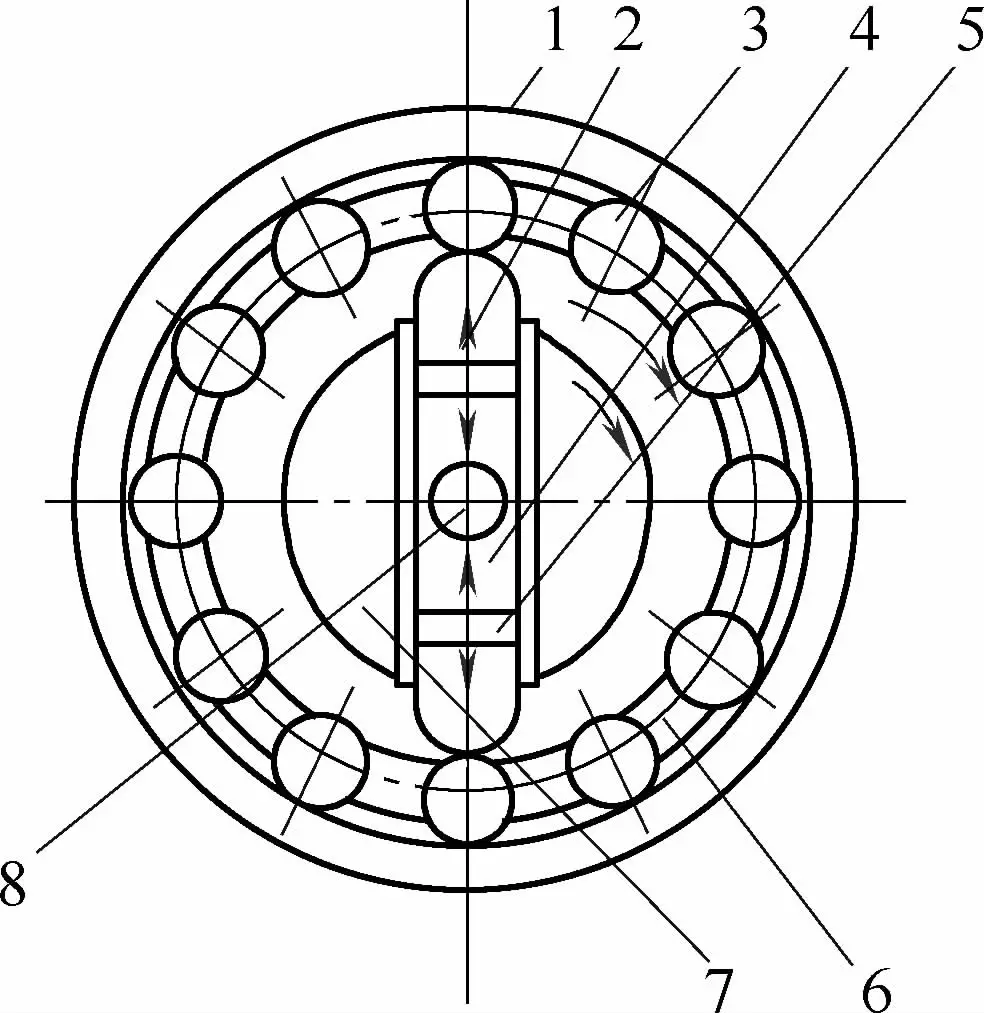

Figure 1 Schéma de la machine de forgeage rotative à rouleaux 1-Bague extérieure 2-Slider 3-Ball 4-Tête de marteau 5-Cale de réglage 6-Bague de serrage 7-Arbre principal 8-Blank |  Figure 2 Schéma de la machine de forgeage radial de la manivelle 1-Arbre excentrique 2-Tige de connexion 3 - Tête de marteau 4-Blank |

| Classification | Principe de fonctionnement |

| Machine à forger rotative à rouleaux | Voir la figure 1 pour le schéma de principe. Le marteau 4 et le coulisseau 2 sont montés sur les rails de guidage de l'arbre principal 7 et tournent avec l'arbre principal. Un nombre égal de billes 3 est réparti sur la circonférence de l'arbre principal. Ces billes sont maintenues dans une certaine position par la bague de serrage 6 et montées à l'intérieur de la bague extérieure 1. Lorsque l'arbre principal tourne et que le galet agit sur le coulisseau, le coulisseau et le marteau se déplacent vers le centre de l'arbre principal, le marteau se ferme et forge l'ébauche 8. Lorsque l'arbre principal tourne, le curseur et le rouleau se désengagent et, sous l'action de la force centrifuge, le curseur et le marteau s'éloignent du centre, répétant le processus pour obtenir une frappe répétée. Lorsque le marteau s'ouvre, l'ébauche est alimentée axialement pour former la pièce forgée. Voir le tableau 9 pour les paramètres techniques. |

| Machine à forger les manivelles | Voir la figure 2 pour le schéma de principe. La bielle 2, entraînée par l'arbre excentrique 1, entraîne trois têtes de marteau 3 dans un mouvement de va-et-vient, frappant l'ébauche 4. La tête de marteau peut effectuer un mouvement d'avance radial pour modifier la course de forgeage et forger des arbres étagés de différentes sections. L'avance radiale du marteau et l'avance axiale de l'ébauche sont contrôlées par un système hydraulique électrique. Voir le tableau 10 pour les paramètres techniques. |

Tableau 9 Principaux paramètres techniques de la machine à forger les rouleaux radiaux

| Paramètres | Modèle D21-4.2 | Modèle D21-7.3 | Modèle D21-17.5 | Modèle D24-30 |

| Diamètre maximal du matériau défectueux/mm | 4.2 | 7.3 | 17.5 | 30 |

| Diamètre minimum après forgeage/mm | 1.1 | 4.1 | 7 | 6 |

| Vitesse de la broche/(r/min) | 1200 | 900 | 600 | 270 |

| Vitesse d'alimentation/(m/min) | 3.5 | 2 | - | 1.44 |

| Puissance du moteur/kW | 1.0 | 1.7 | 1.7 | 10 |

| Dimensions (Longueur × Largeur × Hauteur)/mm | 1040×730×1300 | 780×760×1300 | 780×760×1300 | 1560×1360×1230 |

| Poids de la machine/kg | 300 | 465 | 635 | 1478 |

Note : La D24-30 est une machine de forgeage radial pour les tuyaux.

Tableau 10 Principaux paramètres techniques de la machine de forgeage radial à manivelle

| Paramètres | D61-80 | D61-80A | D63-80 |

| Nombre de marteaux/pièces | 3 | 3 | 3 |

| Force de frappe/kN | 1000 | 1000 | 1000 |

| Nombre de coups/(temps/min) | 600 | 600~800 | 600 |

| Diamètre maximal de la pièce à forger/mm | 80 | 80 | 80 |

| Longueur maximale de la pièce à forger/mm | 1000 | 1000 | 1000 |

| Compression maximale sur le diamètre/mm | 14 | - | 14 |

| Quantité de réglage de la tête de marteau/mm | 36 | 40 | 36 |

| Puissance du moteur principal/kW | 28 | 40 | 28 |

| Dimensions (Longueur × Largeur × Hauteur)/mm | 3000×3000×4500 | 2000×1700×3600 | 3000×3000×6500 |

| Paramètres | JD-135 | DA65-125 | DA65-85 |

| Nombre de têtes de marteaux/pièces | 3 | 2 | 4 |

| Force de frappe/kN | 1000 | 2500 | 1200 |

| Nombre de coups/(temps/min) | 500 | 600 | 600~800 |

| Diamètre maximal de la pièce à forger/mm | 135 | 125 | 85 |

| Longueur maximale de la pièce à forger/mm | 1100 | 1300 | 700 |

| Compression maximale sur le diamètre/mm | 18 | - | - |

| Quantité de réglage de la tête de marteau/mm | 90 | 50 | 45 |

| Puissance du moteur principal/kW | 28 | 55 | 55 |

| Dimensions (Longueur × Largeur × Hauteur)/mm | 1920×1890×4800 | 5700×3100×1600 | 9000×9000×2000 |

Note : Le modèle DA65 est une machine à forger radiale horizontale.

3. Exemple de processus de forgeage radial

Tableau 11 Exemple de processus de forgeage radial

| Numéro de série | Nom | Processus artisanal |

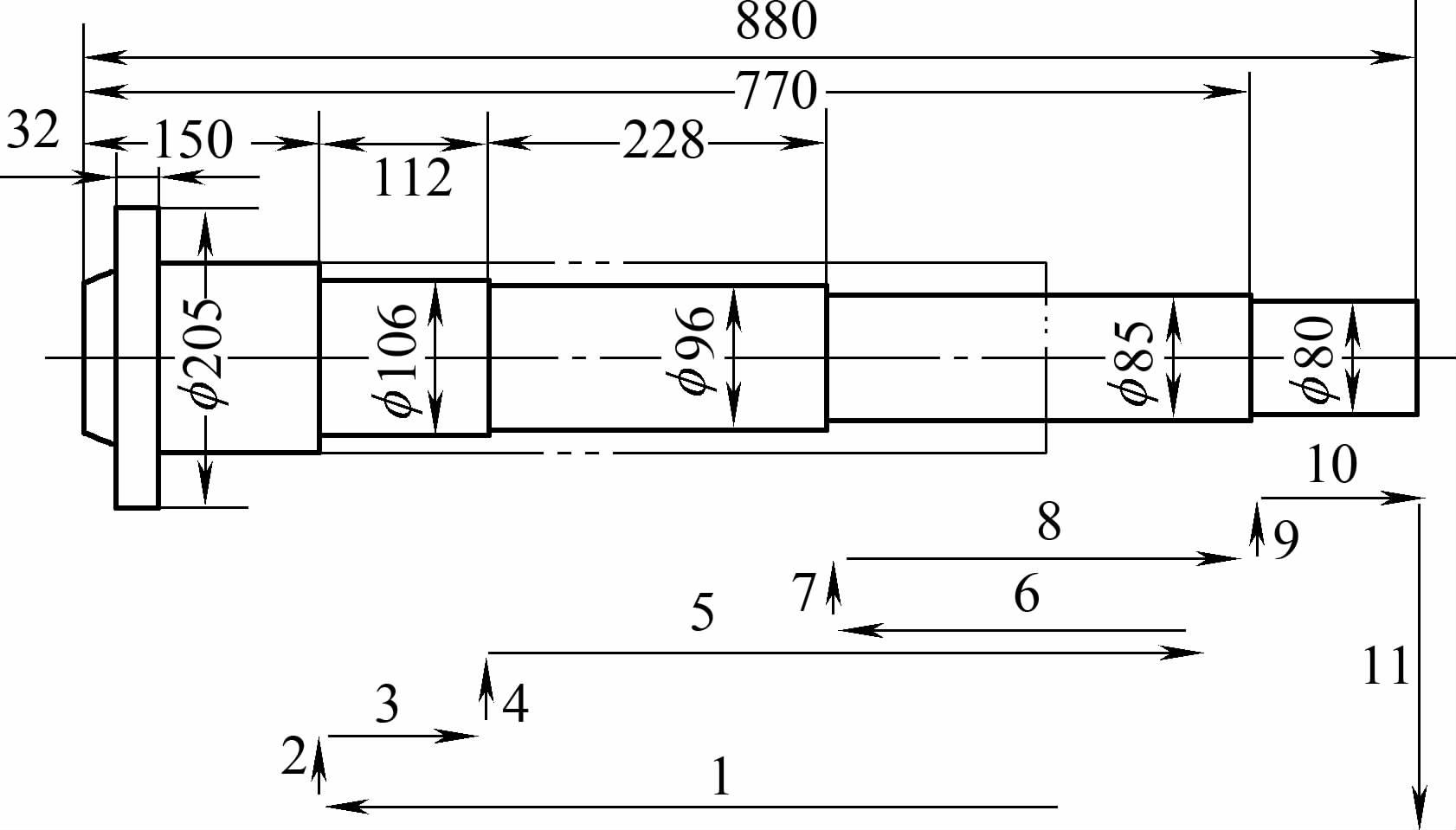

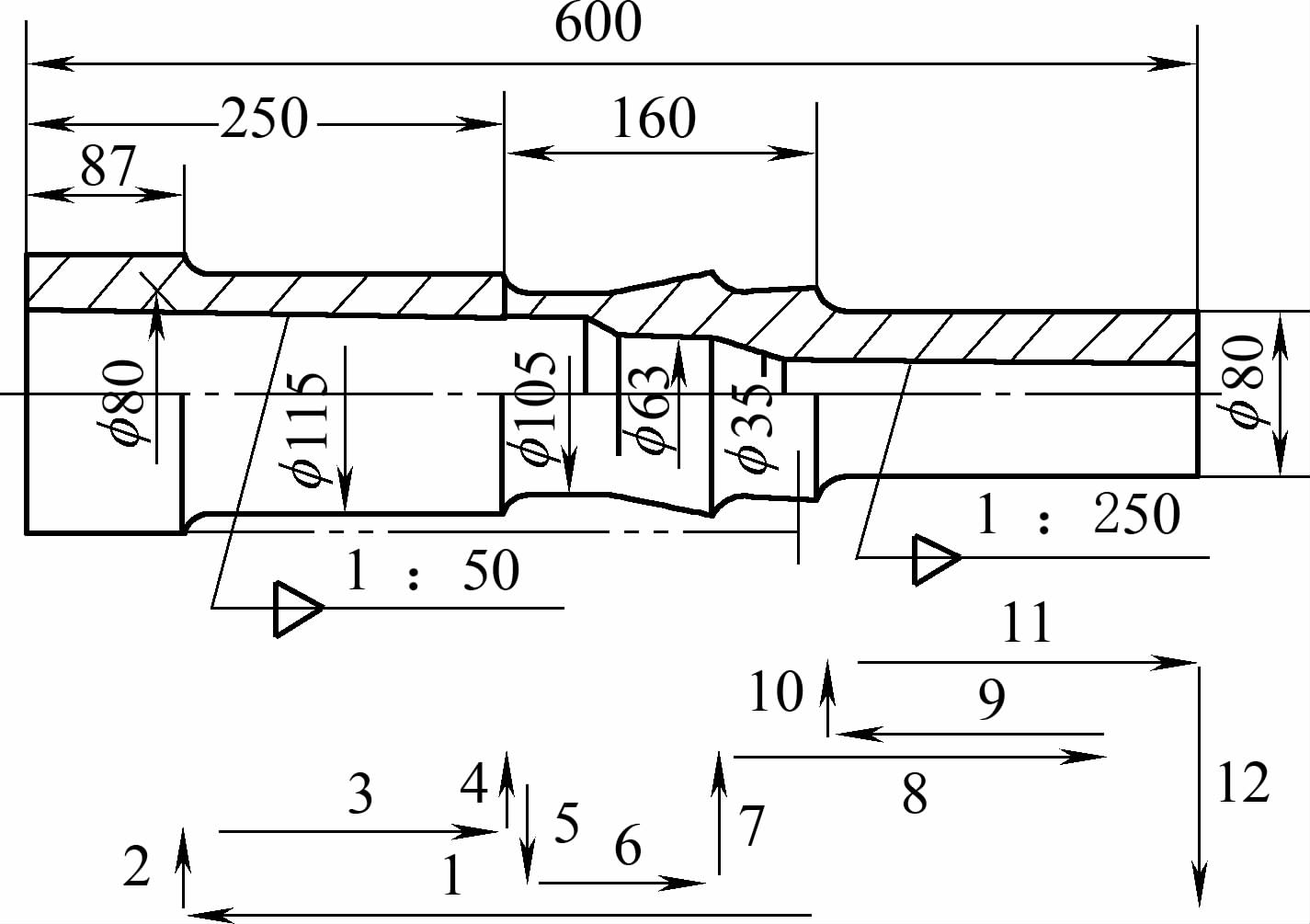

| 1 | Arbre de marche solide | Forger la broche principale d'un tour conventionnel (voir figure 1), forger une tête de Φ205mm à partir d'une billette d'acier de Φ115mm×730mm sur un marteau de forgeage libre de 1t, puis serrer la tête sur une machine de forgeage radial pour forger avec précision la partie de la tige. Le cycle de travail est illustré à la figure 1. Le cycle de travail 1 utilise une petite quantité de réduction (2~4 mm) pour le forgeage par poussée et élimine l'écaille d'oxyde. À partir de l'étape 5, il faut d'abord forger la billette de Φ115 mm à Φ96 mm, puis progressivement à Φ85 mm, Φ80 mm. Par rapport au processus original de forgeage libre, chaque forgeage permet d'économiser 11,4 kg d'acier. Figure 1 Schéma de la broche et du cycle de travail d'un tour conventionnel |

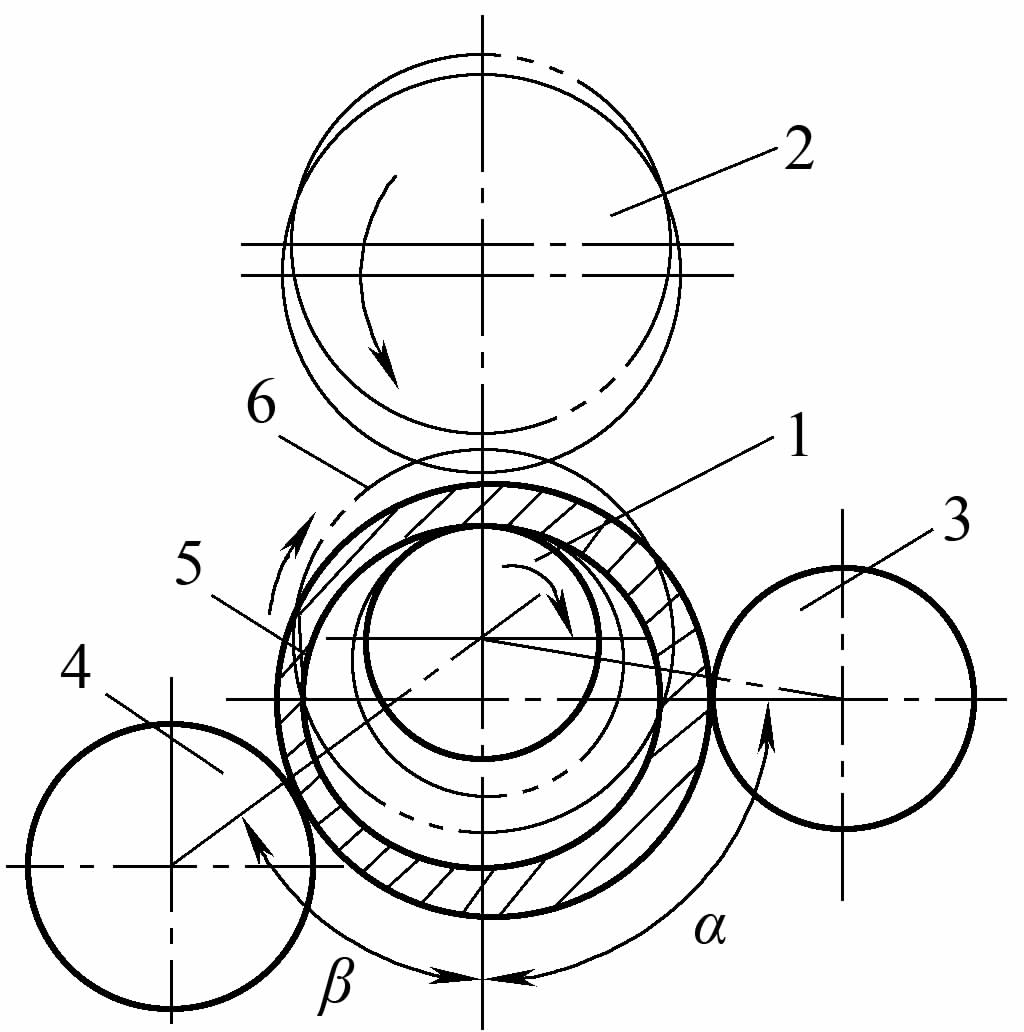

| 2 | Arbre creux de transition | La forme extérieure et le trou intérieur présentent tous deux des marches, les diamètres étant classés du plus grand au plus petit. L'ébauche est un tube en acier sans soudure Φ135mm×27mm 40CrNiMoA. Dans le cycle de travail, l'étape 4 forge jusqu'à Φ105mm, puis l'étape 5 démoule immédiatement (voir Figure 2), l'étape 6 le mandrin monte une section, l'étape 7 rentre dans le moule pour forger la moitié inférieure de Φ105mm, en remplissant le trou intérieur de Φ35mm. En raison de la forte réduction dans le dernier segment de la forge, deux processus de forgeage sont utilisés, le premier forge jusqu'à Φ105mm, l'ébauche serrant déjà le mandrin ; le second forge jusqu'à Φ80mm, forçant l'ébauche à glisser vers le bas sur le mandrin.  Figure 2 Schéma de l'arbre creux de transition et du cycle de travail |

III. Rouler et s'étendre

1. L'essence, les caractéristiques et l'application du processus de laminage et d'expansion

Tableau 12 Essence, caractéristiques et applications des produits de la technologie des trous de dilatation roulants

| Projet | Description |

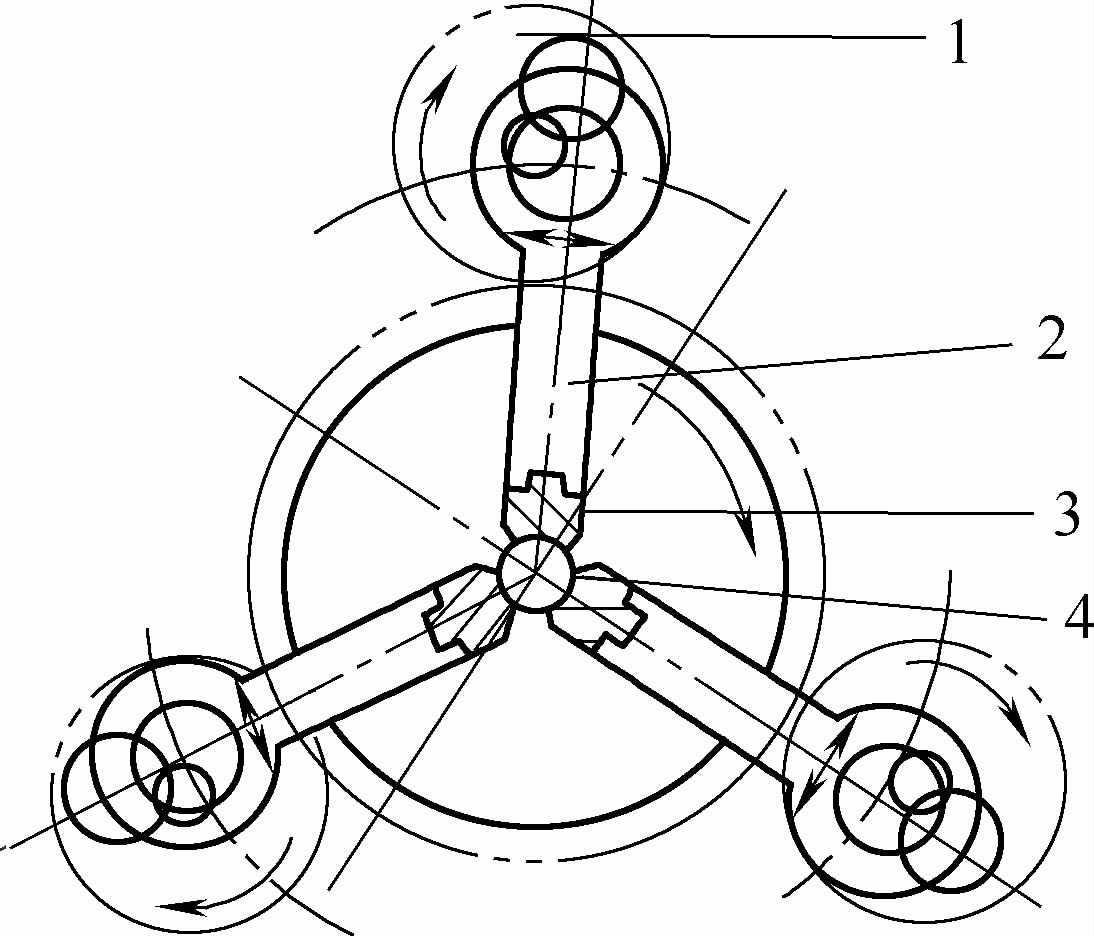

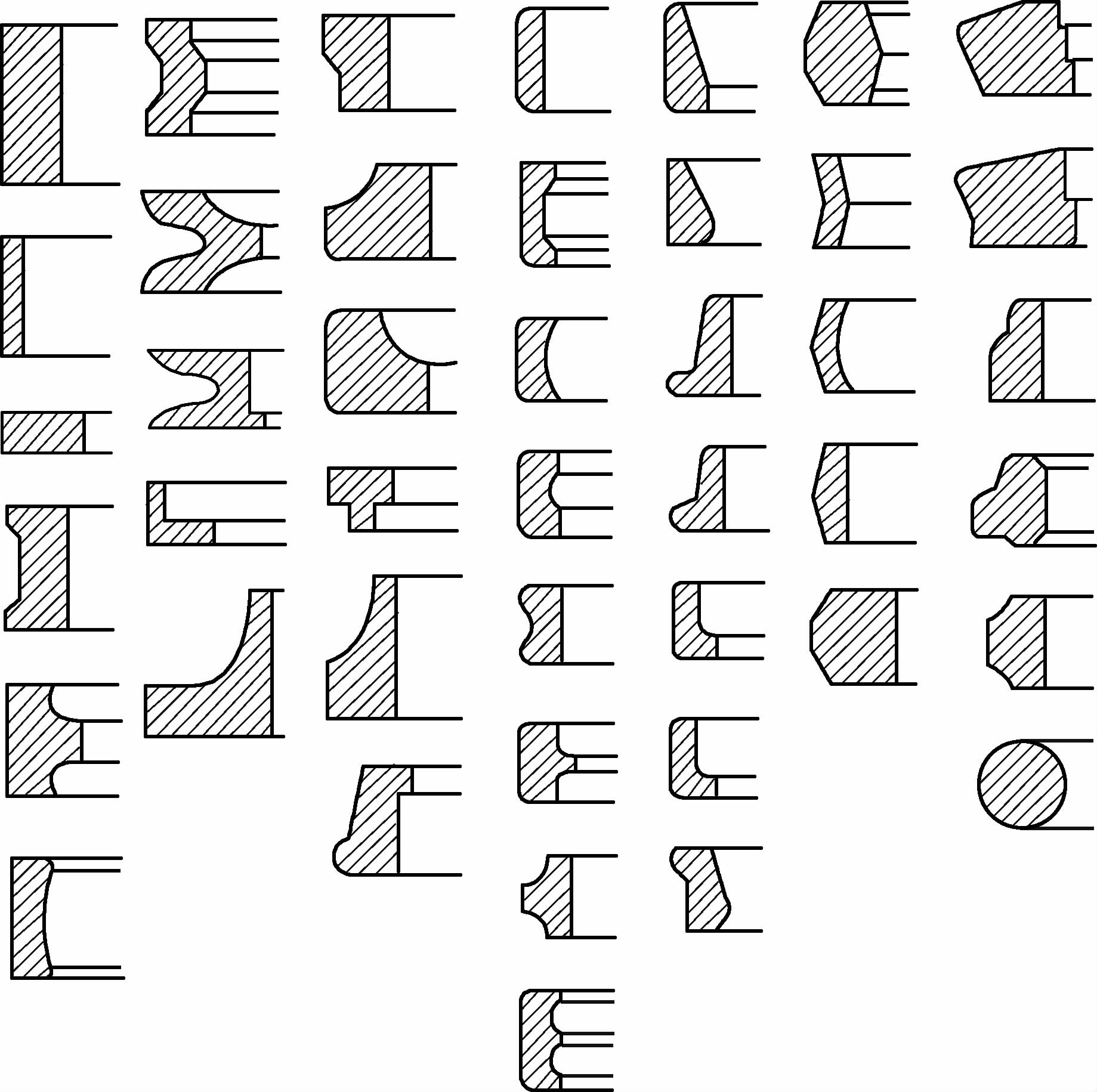

| L'essence de la technologie |  Figure 1 Principe de fonctionnement du laminage 1-Rouleau entraîné 2-Rouleau d'entraînement Rouleau à 3 guides 4-Rouleau de contrôle 5-Pièce à usiner 6-Lame L'expansion par laminage est un processus sur une machine d'expansion spécialisée qui amincit l'épaisseur de la paroi d'une ébauche en forme d'anneau, en augmentant les diamètres intérieur et extérieur pour obtenir les pièces en forme d'anneau requises. La machine d'expansion comporte quatre types de rouleaux : le rouleau d'entraînement, le rouleau entraîné, le rouleau de guidage et le rouleau de contrôle. Le processus de travail est illustré à la figure 1. L'ébauche annulaire chauffée est placée sur le rouleau d'entraînement 1, tandis que le rouleau d'entraînement 2 fait tourner l'ébauche annulaire et se déplace simultanément dans le sens radial sous l'effet de la pression hydraulique, ce qui entraîne la compression et l'étirement de l'ébauche, la réduction de l'épaisseur de la paroi et l'augmentation des diamètres intérieur et extérieur. Le rouleau de guidage 3 repose toujours sur la pièce et se déplace vers l'extérieur à mesure que le diamètre de la pièce augmente. Sa fonction est de stabiliser la rotation de la pièce et de la façonner. Lorsque le diamètre extérieur de la pièce atteint la taille requise, la pièce entre en contact avec le rouleau de contrôle 4, qui envoie un signal pour rétracter le rouleau d'entraînement, mettant ainsi fin à l'expansion. Le moteur électrique n'entraîne que la rotation du rouleau d'entraînement, tandis que les autres rouleaux tournent par friction. Selon l'expérience de production, l'angle α entre le rouleau de guidage et l'axe principal doit être supérieur à 65°, et l'angle β entre le rouleau de contrôle et l'axe principal doit être supérieur à 55°. |

| Caractéristiques | 1) Haute précision de forgeage, écart limite de diamètre de ±1 mm ; améliore la structure et les propriétés du métal, ce qui se traduit par une bonne qualité du produit. 2) Taux élevé d'utilisation des matériaux, haute productivité 3) Faible investissement, bonnes conditions de travail |

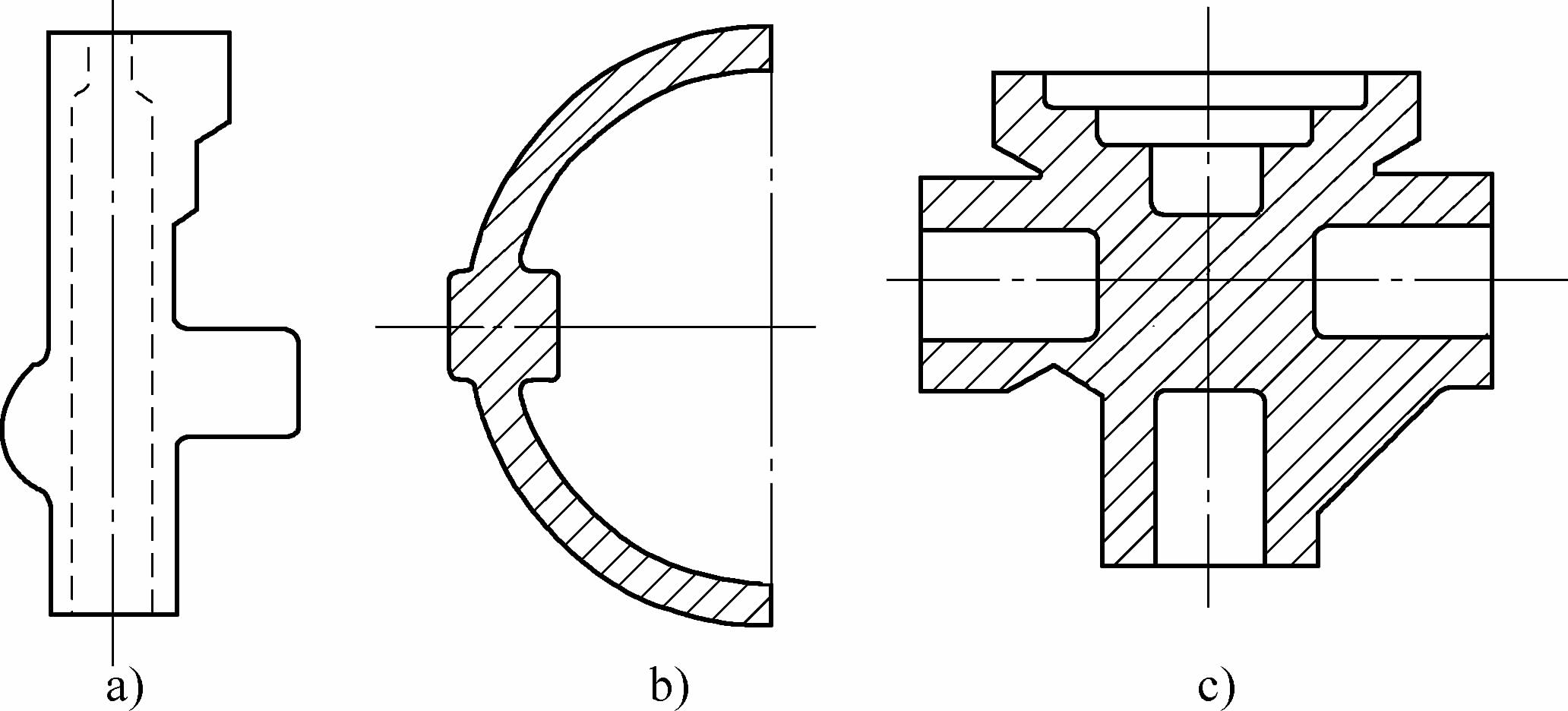

| Application du produit | L'expansion par laminage convient à la production de pièces ou d'ébauches d'anneaux de formes, de tailles et de matériaux divers. Actuellement, le diamètre des anneaux laminés va de Φ20 à Φ10000mm, la hauteur de 10 à 4000mm, l'épaisseur de la paroi de 2 à 48mm et le poids des anneaux de 0,1 à 82000kg. Les matériaux des anneaux sont généralement l'acier au carbone, l'acier allié, l'alliage d'aluminium, l'alliage de cuivre, l'alliage de titane, l'alliage de cobalt, l'alliage à base de nickel et le bimétal, etc. Les anneaux laminés les plus courants sont les anneaux de roulement, les anneaux d'engrenage, les roues et les jantes de train, les anneaux de turbine à gaz, les anneaux de collecteur, etc. Le plus grand anneau laminé est un anneau de cuve de réacteur nucléaire d'un diamètre de Φ10000mm et d'une hauteur de 4000mm. La figure 2 présente une coupe transversale typique d'un anneau laminé. Figure 2 Forme de la section transversale du produit d'expansion laminé |

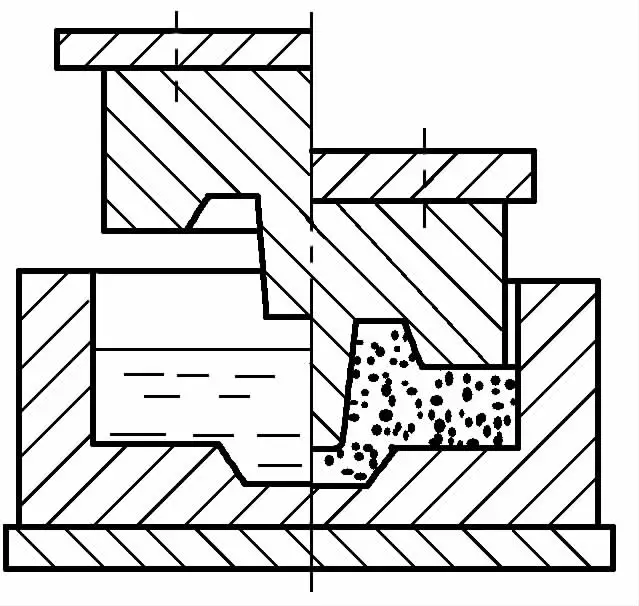

2. Processus d'expansion par laminage

Tableau 13 Processus d'expansion du laminage

Types de rainures de laminage a) Expansion ouverte b) Expansion fermée c) Expansion semi-ouverte 1-Rouleau d'entraînement 2-Pièces Rouleau entraîné 3 | ||

| Contenu | Description | |

| Rouleau extensible Type de rainure | Type ouvert | Le rouleau expanseur de type ouvert est un rouleau plat, principalement utilisé pour laminer des anneaux de section rectangulaire, comme le montre la figure a. Pour éviter l'élargissement causé par une déformation inégale, deux paires de rouleaux coniques à rotation libre peuvent être ajoutées à l'expanseur, comme le montre la figure c. |

| Type fermé | L'expansion de type fermé est utilisée pour les anneaux d'expansion de section irrégulière, comme le montre la figure b. | |

| Détermination de la taille des billettes | Si la hauteur reste inchangée avant et après l'expansion, le rapport de forgeage K avant et après l'expansion est calculé par la formule suivante K = (D 0 - d 0 ) / (D 1 - d 1 ) Où dans la formule D 0 , d 0 - diamètres extérieur et intérieur de l'ébauche d'anneau D 1 , d 1 - les diamètres extérieur et intérieur de la pièce forgée Pour les rainures de type ouvert, prenez K=1,3~1,6 ; pour les rainures de type fermé, prenez K=1,25~1,35. Pour les pièces plus grandes, prenez une valeur K plus élevée Sur la base de la valeur K, déterminer la taille de l'ébauche selon le principe de l'égalité de volume avant et après l'alésage, en tenant compte de l'épuisement. | |

3. Type de machine à aléser et principaux paramètres techniques

Tableau 14 Types de machines à aléser

| Type | Principales caractéristiques |

| Aléseuse verticale (anneau machine à rouler) | Les spécifications sont généralement inférieures à 400 mm. Le corps de la machine est placé verticalement mais légèrement incliné vers l'arrière pour faciliter le chargement et le déchargement et pour augmenter la stabilité pendant la phase de chargement et de déchargement. processus de laminage. |

| Machine d'expansion horizontale (machine à rouler les anneaux) | Les spécifications sont supérieures à 400 mm. Le corps de la machine est placé horizontalement, avec 2 à 4 rouleaux de guidage, et équipé de rouleaux de laminage supérieurs et inférieurs, d'un contrôle automatique de la taille de l'expansion de laminage ou d'un affichage numérique, d'un dispositif de chargement et de déchargement mécanisé. Structure complexe, bonne qualité de la pièce à usiner, capable de laminer l'expansion de diverses formes de section transversale. |

| Machine d'expansion à stations multiples (machine à rouler les anneaux) | Telle qu'une machine d'expansion à quatre stations, principalement utilisée dans les lignes automatiques de forgeage, la tolérance du diamètre extérieur de la pièce à usiner est importante et un processus de dimensionnement est nécessaire par la suite. |

Tableau 15 Principaux paramètres techniques du laminoir à anneaux (JB/T7446-2007)

| Paramètres de la rouleuse à anneaux verticale | Diamètre extérieur nominal de l'anneau de roulement/mm | Diamètre extérieur de l'anneau de roulement/mm | Hauteur de roulement de l'anneau/mm | Force de roulement radiale/kN | Vitesse de la ligne de roulement/(m/s) | Course du curseur/mm |

| 160 | 50~160 | 40 | 50 | 2.5 | 60 | |

| 250 | 80~250 | 60 | 100 | 2.3 | 100 | |

| 350 | 180~350 | 85 | 250 | 2.2 | 130 | |

| 400 | 200~400 | 100 | 300 | 2 | 130 | |

| 450 | 220~450 | 120 | 350 | 2.5 | 180 | |

| 500 | 220~500 | 200 | 450 | 1.6 | 180 | |

| 550 | 250~550 | 150 | 350 | 3 | 180 | |

| 630 | 350~630 | 160 | 500 | 1.5 | 200 | |

| 800 | 400~800 | 160 | 650 | 1.5 | 200 |

| Paramètres de la machine à laminer horizontale à anneaux | Diamètre extérieur nominal de la bague/mm | Plage de diamètre extérieur de l'anneau/mm | Hauteur de l'anneau/mm | Force de roulement radiale/kN | Vitesse de la ligne de roulement/(m/s) |

| 630 | 200~630 | 160 | 500 | 1.3 | |

| 1000 | 350~1000 | 250 | 800 | 1.3 | |

| 1600 | 400~1600 | 300 | 1000 | 1.3 | |

| 2500 | 450~2500 | 350 | 1600 | 1.3 | |

| 3000 | 500 à 3000 | 400 | 2000 | 1.3 |

Tableau 16 Paramètres techniques de la machine à rouler les anneaux radiaux horizontaux de la série D52

| Modèle | D52-630 | D52-1000 | D52-1600 | D52-2000 | D52-3000 | |

| Diamètre extérieur du rouleau/mm | 200~630 | 350~1000 | 400~1600 | 450~2000 | 500~3000 | |

| Hauteur de roulement/mm | 160 | 250 | 300 | 350 | 400 | |

| Force de roulement radiale/kN | 500 | 800 | 1000 | 1250 | 2000 | |

| Vitesse de la ligne de roulement/(m/s) | 1.3 | |||||

| Puissance du moteur/kW | 110 | 200 | 280 | 355 | 500 | |

| Dimensions extérieures/mm | Gauche et droite | 5230 | 7500 | 9000 | 10000 | 12700 |

| Devant et derrière | 1900 | 2200 | 2500 | 3500 | 4100 | |

| Hauteur au-dessus du sol | 2530 | 3600 | 3600 | 4000 | 4300 | |

Tableau 17 Paramètres techniques de la machine à rouler les anneaux radiaux et axiaux horizontale CNC de la série D53K

| Modèle | D53K-800 | DK53-1600 | D53K-2000 | D53K-3000 | D53K-3500 | D53K-4000 | D53K-5000 | |

| Diamètre extérieur du rouleau/mm | 350~800 | 400~1600 | 500~2000 | 500~3000 | 500~3500 | 500~4000 | 500~5000 | |

| Hauteur de roulement/mm | 60~300 | 60~300 | 80~500 | 80~500 | 80~500 | 80~700 | 80~750 | |

| Force de roulement radiale/kN | 1250 | 1250 | 2000 | 2000 | 2000 | 2000 | 2500 | |

| Force axiale de roulement/kN | 1000 | 1000 | 1250 | 1250 | 1600 | 1600 | 2000 | |

| Vitesse de la ligne de roulement/(m/s) | 1,3 / 0,4 à 1,6 | |||||||

| Puissance du moteur/kW | Radial | 280 | 280 | 500 | 500 | 630 | 630 | 630 |

| Axiale | 2 x 160 | 2 x 160 | 2 x 220 | 2 x 220 | 2 x 280 | 2 x 315 | 2 x 315 | |

| Dimensions/mm | Gauche et droite | 10000 | 11000 | 14500 | 15200 | 16000 | 18500 | 20000 |

| Devant et derrière | 2500 | 2500 | 3500 | 3500 | 3500 | 4500 | 5500 | |

| En hauteur | 3150 | 3300 | 4300 | 4300 | 4400 | 4400 | 5000 | |

IV. Forgeage isotherme

1. L'essence, les caractéristiques et le champ d'application du forgeage isotherme

Tableau 18 Essence, caractéristiques et domaines d'application du forgeage isotherme

| Projet | Contenu |

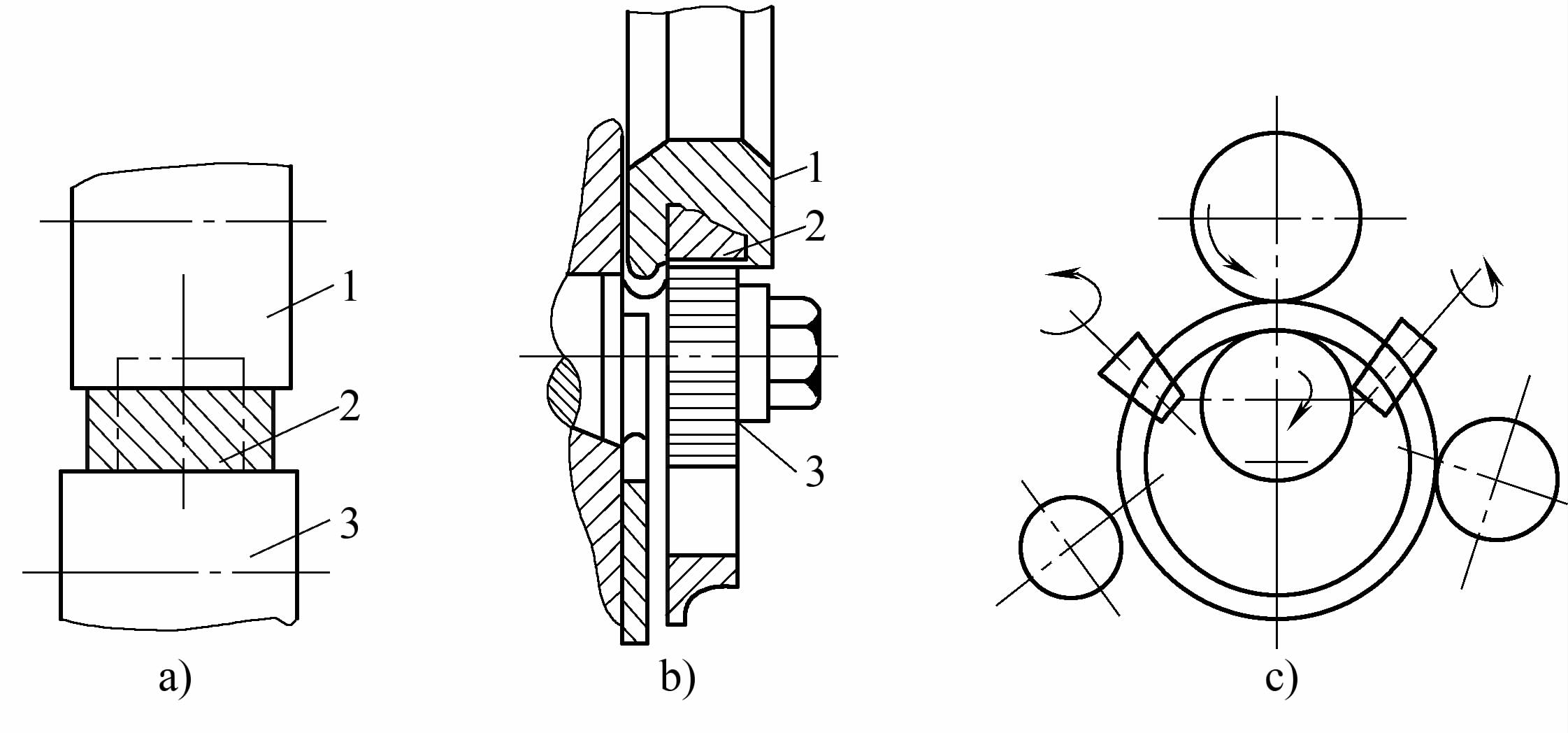

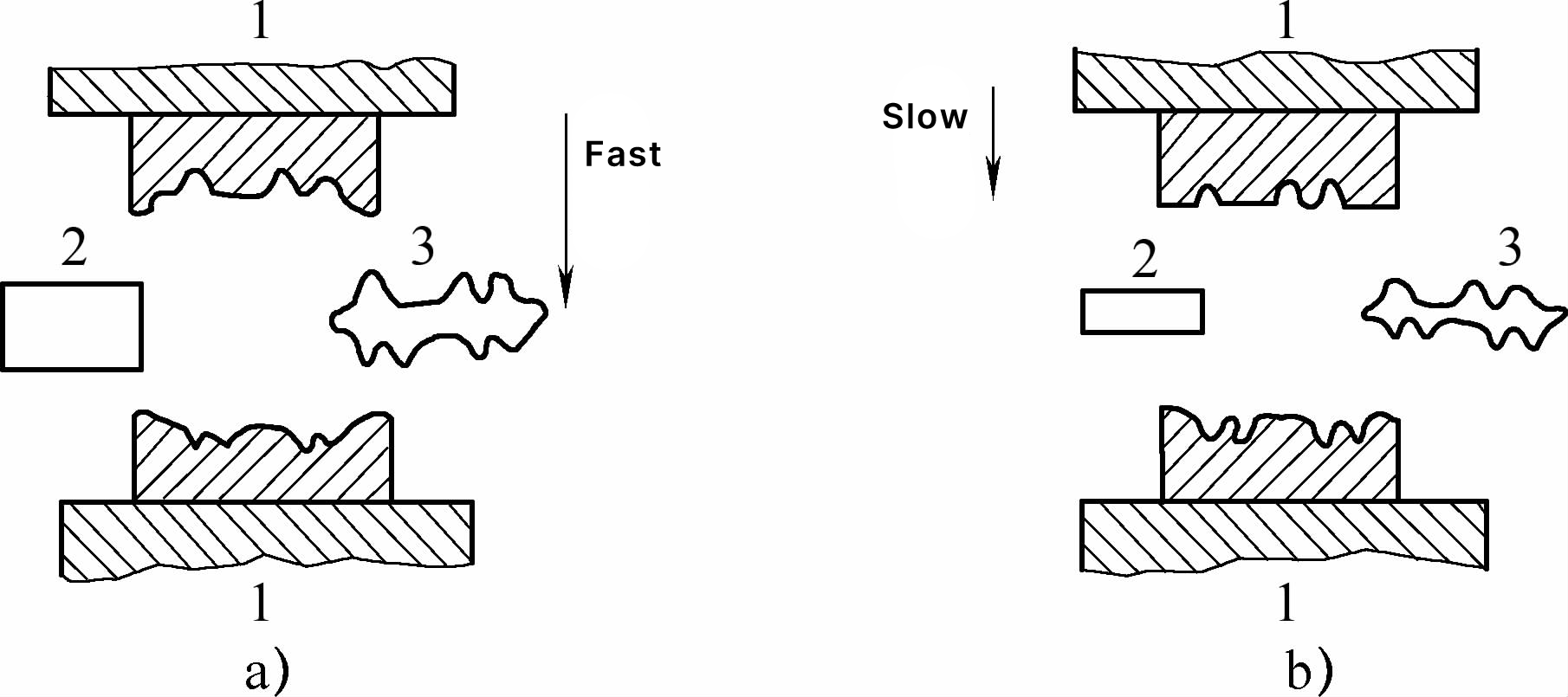

| L'essence du processus | La principale différence entre le forgeage isotherme et le forgeage conventionnel est que, dans le cas du forgeage isotherme, la température de la matrice de forgeage est contrôlée pour être à peu près la même que la température de chauffage de la billette, ce qui permet à la billette d'effectuer l'ensemble du processus de forgeage dans des conditions de température essentiellement constantes. Cette technologie, en réduisant ou en éliminant les effets de la trempe du moule et de l'écrouissage du matériau, présente non seulement une faible résistance à la déformation, mais contribue également à simplifier le processus de formage et permet de produire des pièces forgées de précision qui répondent aux exigences des pièces complexes. Par conséquent, le forgeage isotherme présente des avantages exceptionnels tels qu'une utilisation élevée des matériaux, des coûts d'usinage faibles et un large éventail d'applications. La comparaison entre le forgeage conventionnel et le forgeage isotherme est illustrée dans la figure suivante  a) Forgeage conventionnel b) Forgeage isotherme 1-moule 2-blank 3-forgeage |

| Caractéristiques | Le formage isotherme, en surmontant le problème des changements de température dans le billette lors des processus de déformation thermique conventionnels, présente les caractéristiques suivantes 1) Réduction de la résistance à la déformation du matériau. Au cours du processus de formage isotherme, la température du lopin et du moule étant essentiellement la même, la température de déformation du lopin ne diminue pas. À des vitesses de déformation plus faibles, le processus de ramollissement du matériau est plus suffisant, ce qui réduit la résistance à la déformation du matériau. En outre, il est possible d'utiliser une gamme d'excellents lubrifiants de procédé et de performance pour réduire davantage la résistance à la déformation, et de choisir un équipement de faible puissance qui occupe moins d'espace et permet d'économiser de l'énergie. 2) Amélioration de la capacité d'écoulement plastique du matériau. L'une des principales caractéristiques du forgeage isotherme est qu'il peut améliorer la capacité d'écoulement plastique du matériau. Étant donné que la température de la billette pendant le forgeage isotherme ne diminue pas et que la vitesse de déformation est relativement faible, le temps de déformation du matériau est prolongé, ce qui permet au processus de ramollissement de se dérouler complètement, d'améliorer l'aptitude à l'écoulement plastique du matériau et de corriger les défauts. Cela permet de former des formes complexes avec des nervures étroites et des ventres minces, et constitue également un moyen efficace de former des matériaux à faible plasticité et difficiles à déformer. 3) Grande précision dimensionnelle du formage, bonne qualité de surface, structure uniforme et excellentes performances. Pendant le forgeage isotherme, la température de déformation de la billette étant essentiellement constante, le matériau peut être formé à une température de déformation plus basse, et le formage en un seul feu peut être utilisé. La température de chauffage de la billette pendant le forgeage isotherme est inférieure de 100~400°C à celle de la déformation thermique conventionnelle, et le temps de chauffage est réduit de 1/2~2/3, ce qui réduit les défauts tels que l'oxydation et la décarburation, et améliore la qualité de la surface du produit. Comme la distribution de la température interne de la billette est relativement uniforme, dans de bonnes conditions de lubrification, la déformation de la billette peut être uniforme, et la structure du produit est donc relativement uniforme, ce qui permet d'obtenir les meilleures performances. En outre, en raison de la faible résistance à la déformation du matériau et des faibles fluctuations de la température de déformation, la déformation élastique du moule est réduite, ce qui est bénéfique pour la stabilité et le contrôle des dimensions géométriques du produit. Lors du formage à des vitesses de déformation plus faibles, le processus de ramollissement du matériau étant plus suffisant, la contrainte résiduelle interne des pièces formées est faible, ce qui réduit la déformation des pièces formées pendant le refroidissement et le traitement thermique, et améliore la précision dimensionnelle des produits. 4) Longue durée de vie du moule. Bien que les matériaux et les coûts de traitement des moules utilisés pour le formage isotherme, en particulier le forgeage isotherme, soient plus élevés et que les exigences de précision soient également plus élevées, pendant le processus de forgeage isotherme, étant donné que le moule travaille dans des conditions de charge quasi-statique, de faible pression et de contrainte thermique non alternée, et qu'il peut utiliser une série de lubrifiants dont le processus et les performances sont excellents, la durée de vie du moule est supérieure à celle des moules de déformation thermique conventionnels. Les pièces de formage isotherme sont généralement formées en un seul processus, ne nécessitant qu'un seul jeu de moules, alors que la déformation thermique conventionnelle requiert généralement plusieurs processus, nécessitant plusieurs jeux de moules. Par conséquent, dans l'ensemble, le forgeage isotherme permet d'augmenter la durée de vie des moules et d'en réduire les coûts. 5) Utilisation élevée des matériaux. Le forgeage isotherme peut réduire la consommation de métal en réduisant les surépaisseurs d'usinage et en améliorant la précision dimensionnelle du produit. Par exemple, la matière première utilisée pour produire la même pièce de moteur à turbine en forgeage isotherme ne représente qu'environ un tiers de celle utilisée en forgeage thermique conventionnel. |

| Champ d'application | 1) Mise en forme des matériaux à faible plasticité. Les méthodes de formage isotherme permettent de former des matériaux à faible plasticité et difficiles à déformer, qui ne peuvent pas être traités par les méthodes de déformation conventionnelles. Par exemple, les alliages de titane, les alliages à haute température et de nombreux aciers fortement alliés, qui ont une plage de température de déformation relativement étroite, rendent la déformation dans des conditions isothermes très importante. En utilisant des méthodes de formage isotherme, l'alliage cobalt-chrome-tungstène-molybdène peut être comprimé unidirectionnellement à 60% sans lubrification à une température de déformation de 900°C et à une vitesse de déformation de 5×10^0 //s sans fissurer la billette ; à une température de déformation de 900°C et à une vitesse de déformation de 2×10^1 /s, la fonte grise peut être comprimée unidirectionnellement à 53% sans fissuration de la billette. Actuellement, les procédés de formage isotherme ont été largement appliqués au formage et au traitement des aciers alliés, des alliages de titane, des alliages d'aluminium, des composés intermétalliques, des matériaux composites et des matériaux en poudre. Avec le développement de la science des matériaux, les procédés de matriçage isotherme joueront un rôle important dans la préparation et le traitement de matériaux nouveaux et difficiles à déformer. 2) Mise en forme de matériaux précieux ou de haute qualité. Avec le développement de l'industrie aérospatiale, les besoins en matériaux structurels augmentent également. Pour améliorer la fonctionnalité des avions et de divers dispositifs de contrôle modernes, des matériaux précieux ou de haute qualité tels que le titane et les alliages de titane, le cuivre et les alliages de cuivre, ainsi que les alliages à haute température, les matériaux composites, etc. sont nécessaires. La mise en forme de ces matériaux précieux ou de haute qualité à l'aide des méthodes conventionnelles de déformation thermique nécessite généralement d'augmenter la surépaisseur d'usinage, ce qui accroît considérablement les coûts des matériaux et les coûts d'usinage, et entraîne des déchets inutiles. Par exemple, certaines pièces aéronautiques en alliage de titane, en raison de leurs formes complexes et de leurs exigences de qualité très élevées, ont un taux d'utilisation des matériaux d'environ 5% à 15% seulement, la plupart des matériaux devenant des déchets à cause de l'usinage. De plus, en raison de la difficulté d'usinage des alliages de titane, les coûts d'usinage et d'outillage sont 5 à 10 fois plus élevés que pour d'autres matériaux. Toutefois, grâce aux procédés de formage isotherme, il est possible de former des pièces forgées avec de petits angles de dépouille ou sans angles de dépouille, ainsi que des pièces forgées avec des sections étagées distinctes et de petits rayons de transition, ce qui permet de réduire considérablement les tolérances d'usinage, d'économiser des matériaux et de réduire les coûts. Par exemple, les pièces en forme de disque avec des lames fabriquées à l'aide de méthodes de forgeage isotherme ne nécessitent pas de découpe après le formage, ce qui permet d'économiser plus de 50% de matériaux par rapport aux méthodes de déformation thermique conventionnelles. 3) Formage de pièces complexes de haute précision. Les méthodes de matriçage isotherme permettent de former des pièces structurelles avec des nervures très étroites, des âmes minces et des formes complexes avec une grande précision dimensionnelle, ce qui est souvent très difficile, voire impossible, à réaliser avec les méthodes conventionnelles de transformation des matières plastiques. La technologie du matriçage isotherme a remplacé les assemblages rivetés et vissés, qui étaient auparavant principalement fabriqués par usinage, par de grands composants structurels intégraux, augmentant les possibilités, réduisant les coûts et allégeant le poids des composants, ce qui a un impact significatif sur la conception et la fabrication des aéronefs et des engins spatiaux. 4) Le formage de grandes pièces structurelles à basse pression. Les conditions isothermes peuvent élargir la gamme des paramètres de processus pour le formage des matériaux. Par exemple, en réduisant le taux de déformation, les matériaux peuvent avoir une plasticité plus élevée à des températures de déformation plus basses, ce qui réduit la pression de formage. Par exemple, lorsque l'on ne dispose pas de l'équipement de grande puissance nécessaire, la réduction de la vitesse de déformation et l'utilisation de la pression de maintien de la billette dans le moule permettent de former des pièces structurelles de grande taille. |

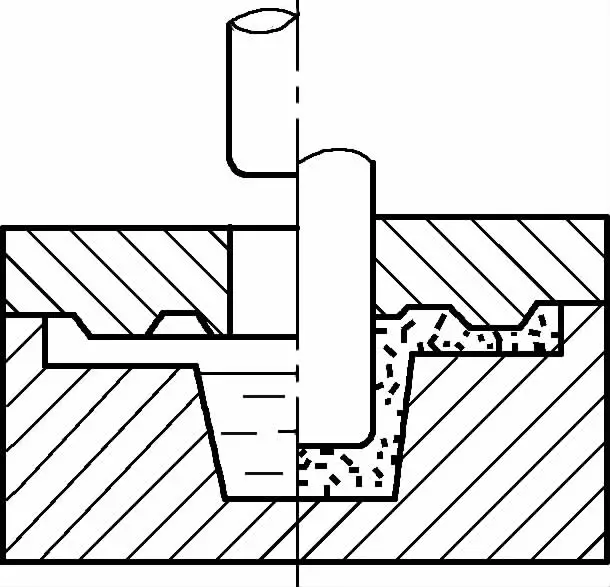

2. Principes du forgeage isotherme et conception des moules

La conception du forgeage isotherme est étroitement liée aux méthodes de traitement et aux structures des moules utilisés pendant le formage. Par conséquent, lors de la conception des pièces forgées, les méthodes de traitement utilisées doivent être prises en compte simultanément, qu'il s'agisse de forgeage en matrice ouverte ou fermée, de forgeage avec ou sans surépaisseur, de moule intégral ou de moule composite, etc.

Les principes du forgeage isotherme et de la conception des moules sont présentés dans le tableau 19.

Tableau 19 Principes du forgeage isotherme et de la conception des moules

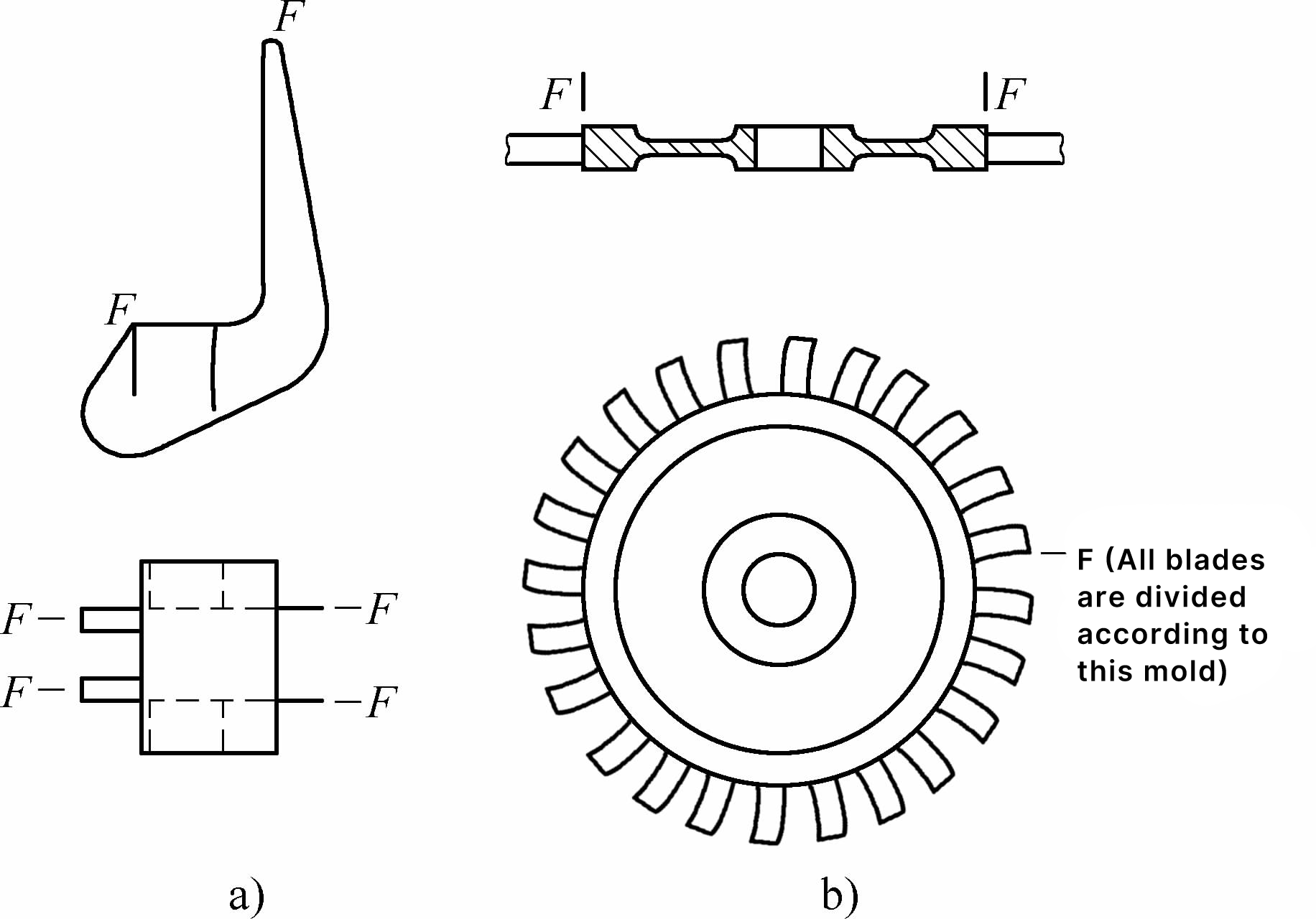

| Principes de conception | Contenu |

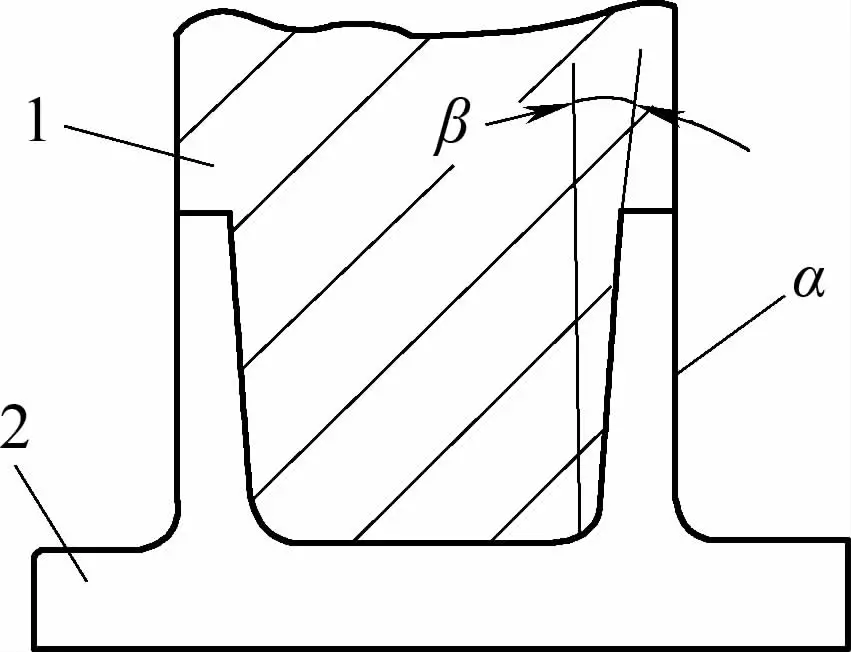

| Forgeage isotherme | 1) Choix de l'emplacement du plan de joint pour les pièces forgées. Le plan de joint doit être utilisé autant que possible. Pour le forgeage sous matrice ouverte, c'est la même chose que le plan de joint conventionnel sous matrice ouverte ; pour le forgeage sous matrice fermée, des moules combinés sont souvent utilisés, et compte tenu de la facilité de retrait de la pièce après le forgeage, il convient d'adopter un plan de joint multidirectionnel ou un plan de joint incurvé. Le diagramme schématique du plan de joint de forgeage est illustré à la figure 1. Figure 1 Schéma de la séparation par forgeage a) Joint de plaque de garde b) Turbine intégrale 2) Détermination de l'angle de dépouille du forgeage. Dans le cas du forgeage en matrice ouverte, l'angle de dépouille du forgeage est choisi selon les valeurs recommandées, et une valeur plus petite est choisie lorsqu'il y a un dispositif d'éjection. Dans le cas du matriçage, l'angle de dépouille externe α sur la face de séparation est de 0, et généralement de 30'~3° dans les autres zones, l'angle de dépouille interne β peut être de 30'~1°30′. Étant donné que le forgeage en matrice fermée utilise souvent des moules à inserts combinés, le taux de retrait du matériau du moule est supérieur à celui du matériau de forgeage, et les inserts et les pièces forgées sont retirés de la base du moule après refroidissement dans l'atmosphère, ce qui rend les inserts faciles à retirer des pièces forgées. La relation entre la pièce forgée et les inserts est illustrée à la figure 2.  Figure 2 Relation entre le forgeage et les inserts 1-Insérer 2-Forger 3) Détermination du rayon du congé de raccordement. Le rayon du congé de raccordement est l'un des principaux facteurs affectant l'écoulement du métal et la durée de vie du moule. Dans le forgeage isotherme, en raison des structures de séparation multidirectionnelle et d'insertion multiple, le rayon du congé convexe sur la face de séparation peut être égal à 0, et dans d'autres zones, il est identique ou légèrement inférieur à celui du forgeage conventionnel ; le rayon du congé concave ne doit pas être trop petit, principalement parce que pendant le forgeage isotherme, l'ébauche est principalement pressée dans le moule, et un grand rayon de congé facilite l'écoulement du métal et permet d'éviter les défauts. La relation entre le congé de forgeage et le point de séparation est illustrée à la figure 3.  Figure 3 Relation entre le congé de forgeage et le point de séparation 1-Module 2-Forgeage 3-Moule 4-Noyau inférieur 5-Moule de presse supérieur 4) Détermination de la surépaisseur et de la tolérance. Le forgeage isotherme est principalement utilisé pour le formage des métaux non ferreux. métauxLa surface de la pièce forgée, qui nécessite une lubrification et une protection pendant le formage. Après le formage, le traitement et la transformation de la surface de forgeage déterminent si une surépaisseur doit être ajoutée. |

| Moule isotherme | 1) Sélectionner les pièces forgées de forme complexe, difficiles à former par forgeage conventionnel ou nécessitant des cuissons multiples, ainsi que les pièces forgées ayant des exigences très strictes en matière de structure et de performances, comme les pièces forgées isothermes. 2) Choisir des méthodes de forgeage à matrice ouverte ou fermée en fonction de la structure, de la taille de la pièce forgée, des exigences de traitement ultérieur et de l'espace d'installation de l'équipement. 3) La conception générale du moule doit répondre aux exigences du processus de forgeage isotherme, avoir une structure raisonnable et être facile à utiliser et à entretenir. 4) Le moule de forgeage doit être équipé de dispositifs spécialisés de chauffage, de conservation de la chaleur et de contrôle de la température, et être capable d'atteindre la température requise pour le forgeage isotherme. 5) À l'exception des pièces forgées spéciales qui nécessitent des moules spécialisés, les moules doivent être conçus pour être universels. 6) Sélectionner raisonnablement les matériaux utilisés pour les différentes parties du moule afin de garantir la fiabilité des performances des pièces du moule à différentes températures. 7) La température du moule de forgeage isotherme est élevée ; pour éviter les pertes de chaleur et une conduction excessive vers l'équipement, une couche isolante doit être placée entre la base du moule et la plaque de fond, et des canaux d'eau doivent être ouverts dans les plaques de fond supérieure et inférieure pour le refroidissement ; il convient également de prêter attention à l'isolation électrique pour assurer le fonctionnement normal de l'équipement et la sécurité du personnel de production. 8) Il convient de tenir compte des problèmes de guidage et de positionnement. Étant donné que la matrice de forgeage isotherme est placée dans le four de chauffage, il n'est pas possible de détecter si la matrice s'est déplacée. Des dispositifs de guidage doivent être envisagés sur le cadre et le module de la matrice, et les dispositifs de guidage internes et externes doivent être coordonnés ; en même temps, des blocs de positionnement doivent être conçus lorsque l'ébauche est placée dans la matrice afin d'éviter que l'ébauche ne soit mal placée. |

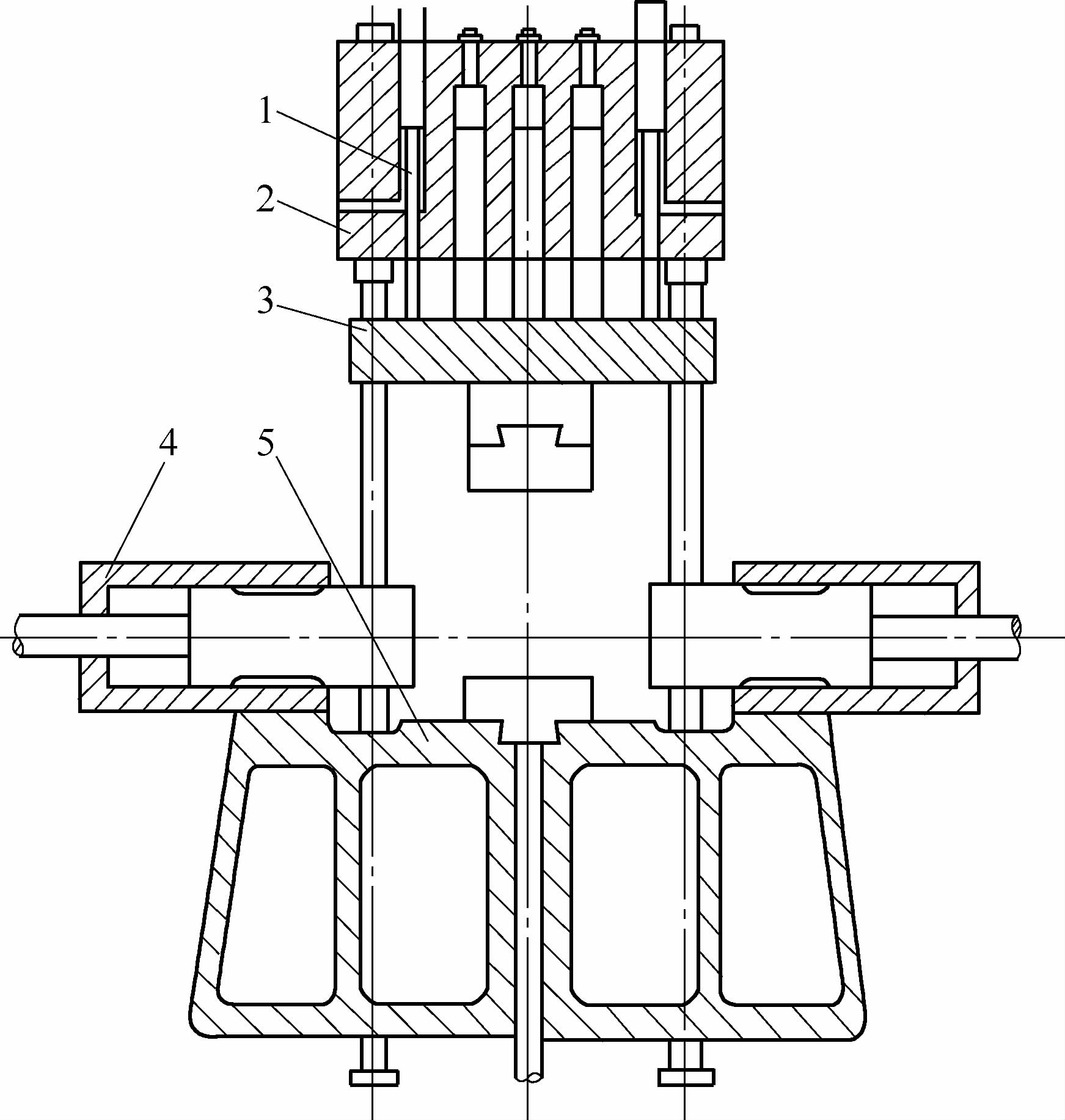

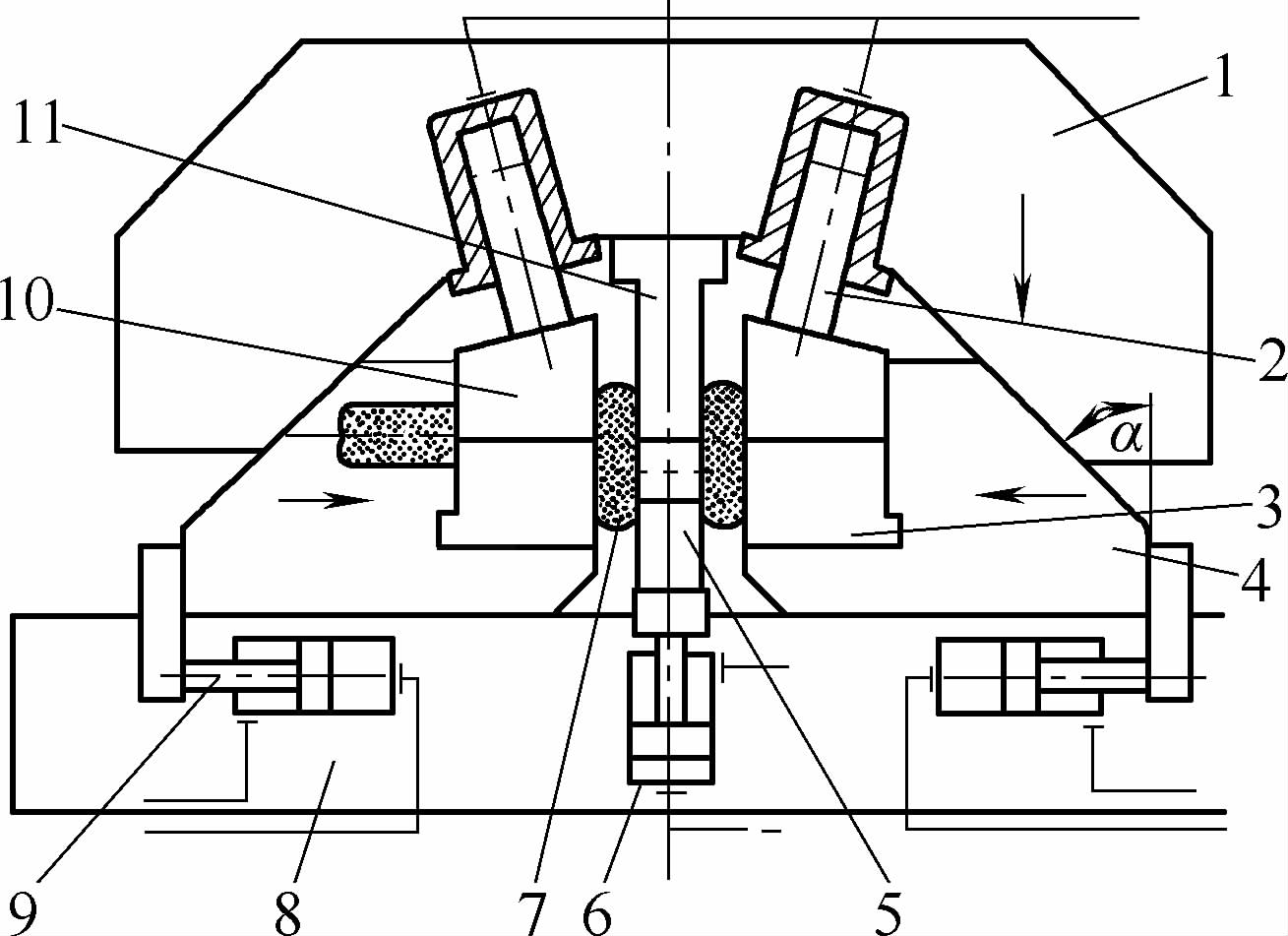

3. Dispositif de moulage pour le forgeage isotherme

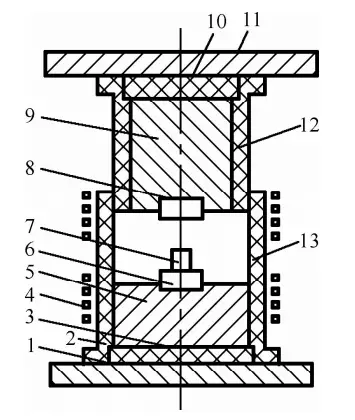

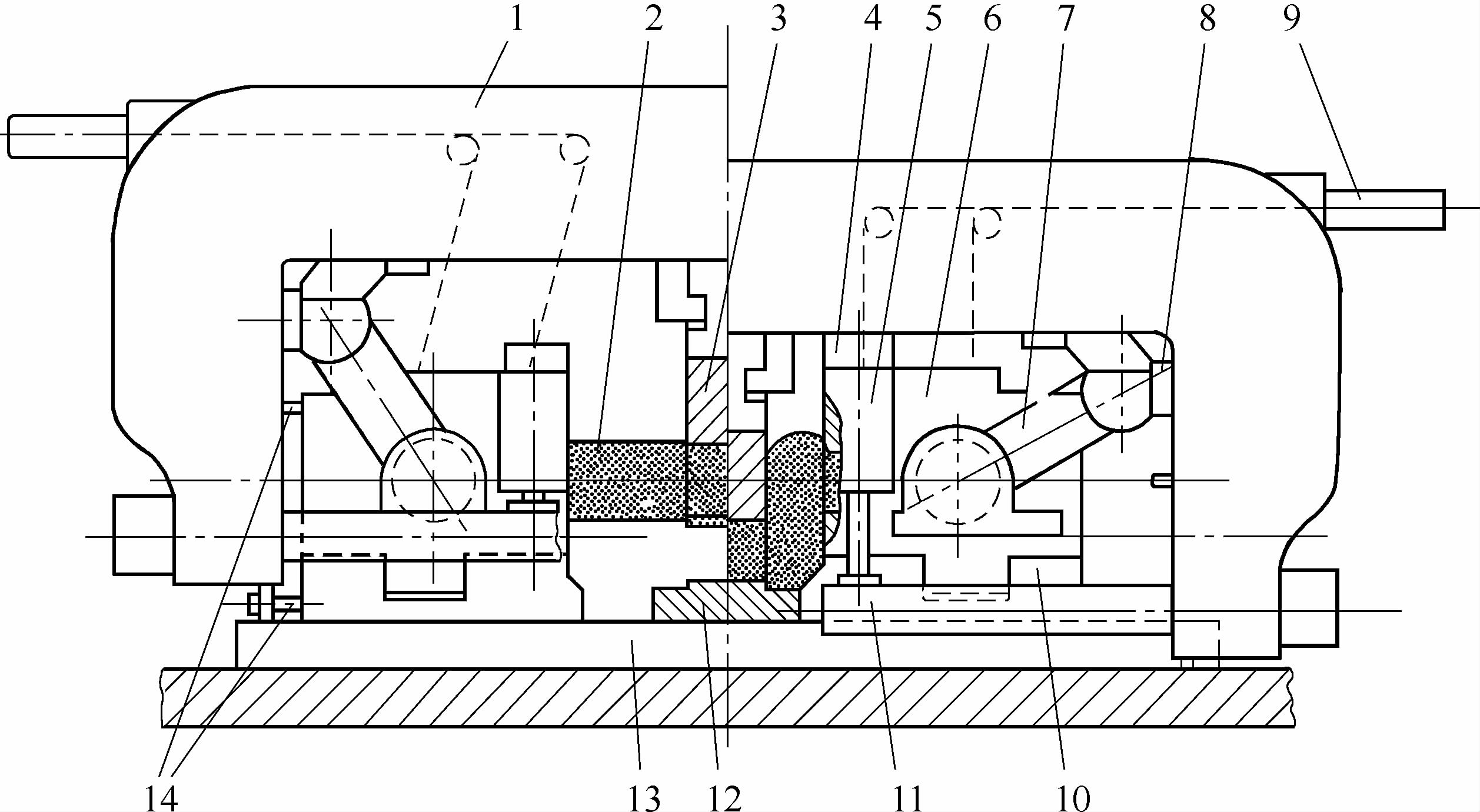

Pour que le moule de forgeage isotherme soit facile à chauffer, à isoler et à entretenir, la structure générale du dispositif de forgeage isotherme obtenue à partir de l'expérience de conception et d'utilisation de scientifiques de différents pays est présentée à la figure 1.

1, 11 - Plaque d'écartement

2, 12 - Couvercle d'isolation

3, 10 - Plaque d'écartement pour l'isolation

4 - Chauffage par induction

5, 9 - Base de la matrice

6 - Filière inférieure

7 - Rugueux

8 - Sur le moule

13 - Port de chargement et de déchargement

V. Forgeage par poudres

1. L'essence, les avantages et les applications du forgeage par poudrage

Tableau 20 Essence, avantages et applications du forgeage par poudrage

| Projet | Contenu |

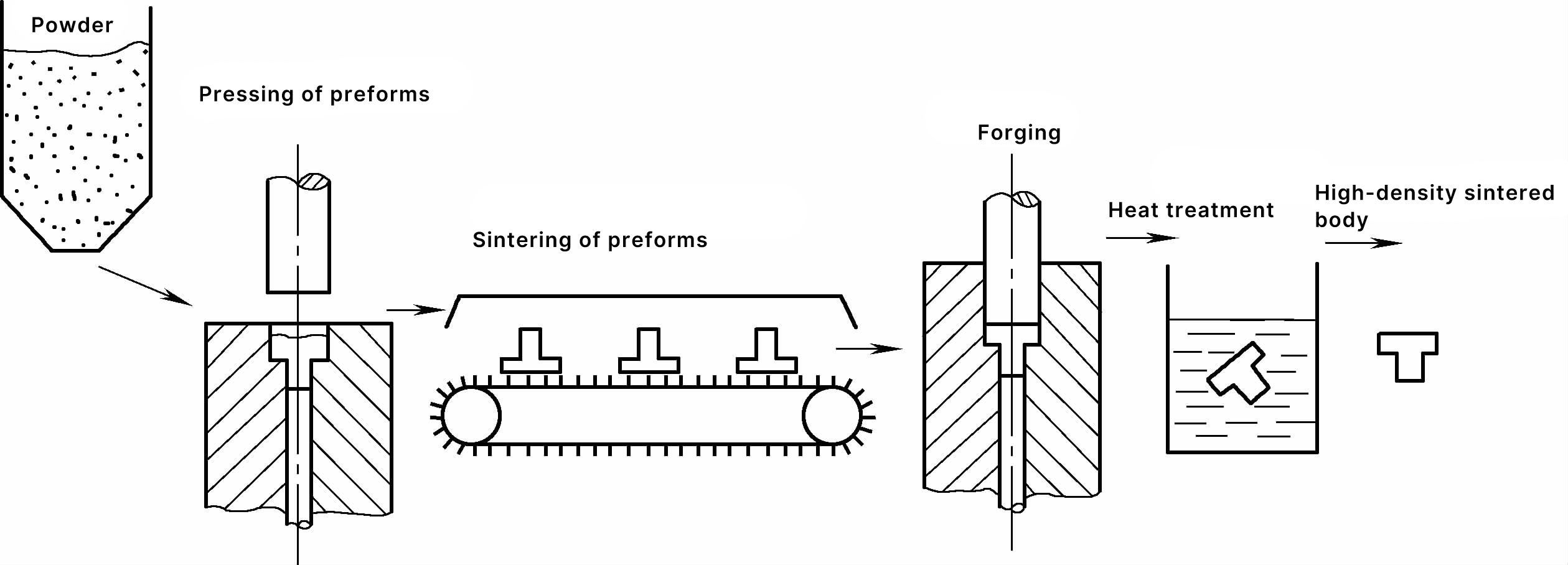

| L'essence du processus | Le forgeage des poudres est une nouvelle méthode de traitement des métaux qui combine la métallurgie des poudres et le forgeage sous pression de précision. Il utilise de la poudre métallique comme matière première, qui est formée par pressage à froid, frittage, forgeage à chaud, ou par pressage isostatique à chaud de la poudre, forgeage isotherme sous pression, ou pressage isostatique à chaud direct et traitement ultérieur pour produire la forme requise de pièces forgées de précision. Le diagramme ci-dessous illustre le déroulement typique d'un processus de forgeage de poudre. Processus typique de forgeage des poudres Les pièces issues de la métallurgie des poudres en général présentent un grand nombre de pores, une faible compacité et une densité généralement comprise entre 6,2 et 6,8 g/cm³. Après pressage isostatique à chaud ou forgeage à chaud, la densité relative des pièces peut être portée à plus de 98% |

| Avantages | Les ébauches pour le forgeage de la poudre sont des corps frittés ou des billettes extrudées, ou encore des ébauches ayant subi un pressage isostatique à chaud. Par rapport au forgeage avec des billettes d'acier ordinaires, les avantages du forgeage par poudrage sont les suivants 1) Taux élevé d'utilisation des matériaux. Il n'y a pas de perte de matériau pendant le forgeage de la préforme et la surépaisseur d'usinage final est faible. Le taux global d'utilisation des matériaux, de la matière première en poudre aux pièces finies, atteint plus de 90%. 2) Grande précision dimensionnelle des pièces forgées, faible rugosité de surface et facilité d'obtention de pièces forgées de forme complexe. Les préformes de forgeage par poudres utilisent un chauffage de protection contre l'oxydation minimal ou nul, ce qui permet d'obtenir des niveaux de forgeage et de moulage de précision en termes de précision de forgeage et de rugosité de surface. Des formes optimales de préformes peuvent être utilisées pour faciliter le formage final de pièces forgées de forme complexe. 3) Améliorer les propriétés mécaniques des pièces forgées. Étant donné que les particules de poudre sont formées par la condensation rapide d'un métal liquide minuscule et que la composition des gouttelettes de métal est presque identique à celle de l'alliage de base, la ségrégation est limitée à la taille des particules de poudre. Cela permet de surmonter les défauts tels que la ségrégation de coulée et les gros grains inégaux dans les matériaux métalliques ordinaires (en particulier pour les métaux de transformation en phase non solide et certains nouveaux matériaux), en rendant le matériau uniforme et isotrope, ce qui permet d'améliorer les propriétés mécaniques des pièces forgées. Cependant, la présence de certaines quantités de pores et d'inclusions dans les pièces forgées en poudre peut réduire la plasticité et la ténacité des pièces forgées 4) Faible coût de forgeage, productivité élevée et automatisation facile. Les coûts des matières premières et les frais de forgeage des pièces forgées en poudre sont similaires à ceux des pièces forgées sous pression, mais par rapport à ces dernières, elles présentent une plus grande précision dimensionnelle et une plus faible rugosité de surface, ce qui permet de réduire ou d'éliminer l'usinage et donc d'économiser une quantité importante de main-d'œuvre. Pour les petites pièces de forme complexe et produites en grande quantité, telles que les engrenages, les manchons d'arbres cannelés, les bielles et d'autres pièces difficiles à usiner, les économies sont particulièrement importantes. 5) La poudre métallique étant facile à allier, il est possible de concevoir et de préparer les matières premières en fonction des conditions de service et des exigences de performance du produit, ce qui modifie le mode de traitement traditionnel du forgeage, à savoir le "traitement en fonction des matériaux fournis", ce qui favorise l'intégration du processus de production et des matériaux. |

| Applications | Le forgeage par métallurgie des poudres est couramment utilisé pour diverses pièces en poudre d'acier. Actuellement, des dizaines de types d'acier sont utilisés, allant de l'acier au carbone ordinaire à divers aciers faiblement alliés, en passant par l'acier inoxydable, l'acier résistant à la chaleur, l'acier à ultra-haute résistance et d'autres aciers fortement alliés et aciers à outils à haute vitesse. Par exemple, l'acier résistant à la chaleur obtenu par métallurgie des poudres a été testé sur des disques de turbines à gaz, afin d'en améliorer les performances. Le forgeage de poudres de métaux non ferreux n'est pas aussi répandu et mature que le forgeage de poudres d'acier. Dans l'industrie aérospatiale, il s'agit principalement du forgeage de poudre d'alliages à haute température, d'alliages de titane et d'alliages d'aluminium, tels que les disques de turbine en alliage à haute température, les disques de ventilateur en alliage de titane et les joints de poutrelles d'avion en alliage d'aluminium. |

2. Exigences relatives aux principaux procédés de forgeage par poudrage

Tableau 21 Exigences pour les principaux procédés de forgeage par poudrage

| Objet | Contenu |

| Préparation des matières premières | Les matières premières des poudres ont un impact significatif sur les performances des pièces forgées en poudre, mais les poudres de haute qualité sont coûteuses, il est donc nécessaire de sélectionner raisonnablement les matières premières des poudres en fonction des différentes exigences des pièces forgées en poudre. Les matières premières en poudre contiennent souvent diverses inclusions, y compris des particules métalliques étrangères et des particules non métalliques, principalement introduites au cours des étapes de traitement des matières premières en poudre, en particulier des inclusions céramiques fragiles qui affectent grandement les propriétés mécaniques. Il est donc nécessaire de limiter les inclusions dans les matières premières en poudre, ce qui peut être réalisé par des méthodes telles que la séparation magnétique ou l'utilisation de la refonte à l'arc à double électrode sous vide, de l'affinage à froid par faisceau d'électrons des alliages maîtres, et d'autres méthodes pour les réduire à des limites spécifiées. La taille des particules et la composition de la poudre affectent directement les propriétés physiques et de traitement de la poudre et doivent être incluses dans les éléments de contrôle de la qualité. Le rapport des matériaux et les exigences techniques pour les matières premières de forgeage de la poudre d'engrenage planétaire automobile sont indiqués dans le tableau 22. Les ingrédients comprennent l'huile de système à perte totale et le stéarate de zinc comme lubrifiants de pressage. La teneur en gaz de la poudre se réfère principalement à la teneur en oxygène. L'oxygène existe dans divers alliages de poudre sous forme d'oxydes. La forme des oxydes varie, de même que leur impact sur les performances des pièces forgées en poudre. La plupart des poudres métalliques sont oxydées pendant le stockage et le transport, et subissent généralement un traitement de réduction avant d'être mélangées. Les poudres d'acier au carbone ou au cuivre-molybdène peuvent être réduites à l'aide de gaz naturel ou de gaz de charbon, les poudres d'acier faiblement allié et de cuivre peuvent être réduites à l'aide d'ammoniac décomposé, et les poudres d'acier allié contenant des éléments tels que le chrome, le manganèse et le vanadium doivent être réduites à l'aide d'hydrogène de haute pureté. Le traitement de réduction est effectué à une certaine température, et divers paramètres du processus doivent être ajustés pour minimiser la teneur en oxygène résiduel dans la poudre. |

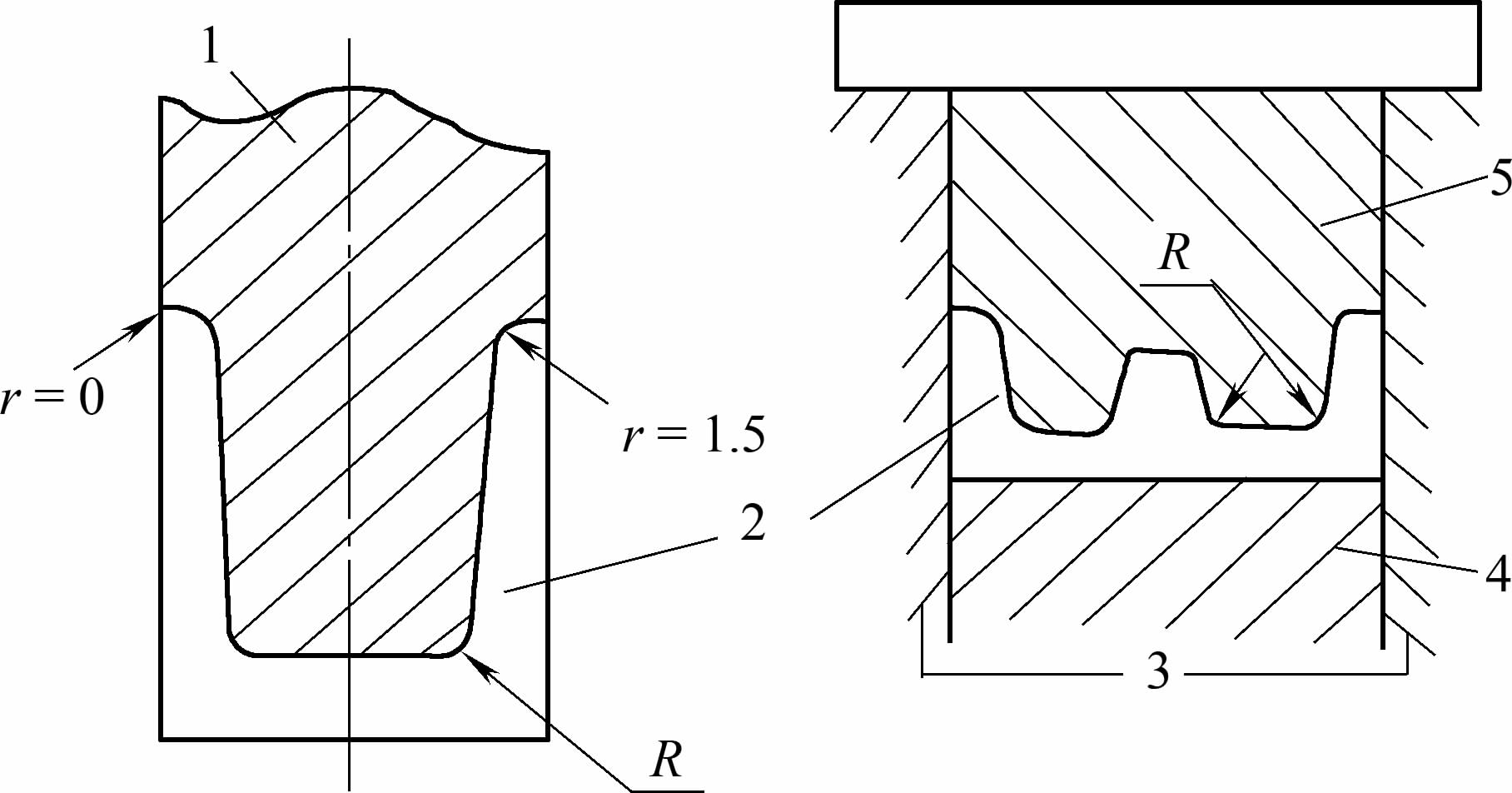

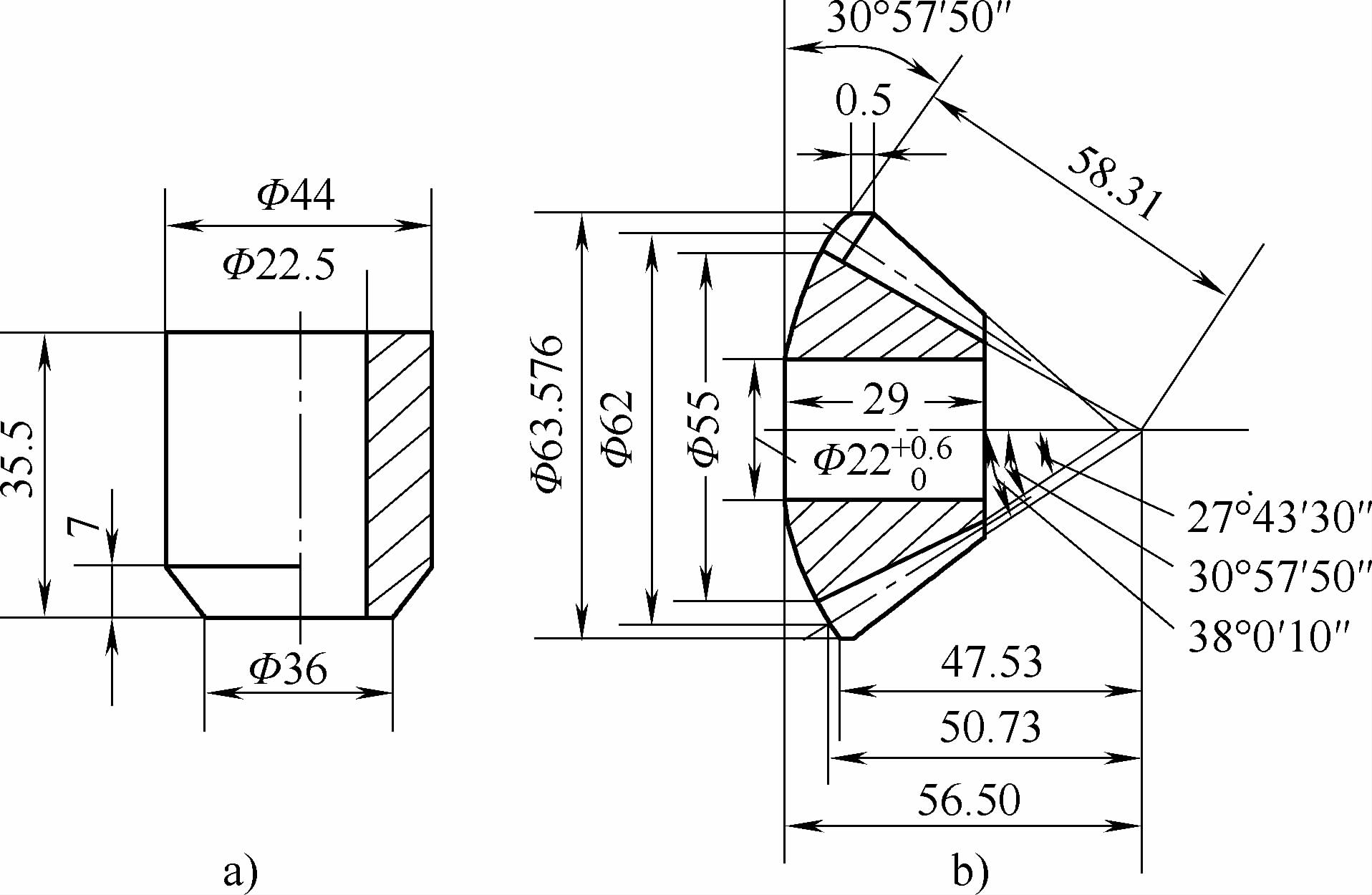

| Préparation de l'ébauche | Lors de la conception de l'ébauche, il est nécessaire d'analyser et de prévoir avec soin l'état de contrainte et de déformation des parties clés de l'ébauche pendant le forgeage, d'ajuster la forme géométrique et la taille de l'ébauche afin d'éviter les fissures de forgeage. Par exemple, lors du forgeage par poudrage d'engrenages droits, la projection de l'ébauche dans la direction de la pression de forgeage est fondamentalement cohérente avec le forgeage, et il n'y a qu'une compression en hauteur pendant le forgeage, avec très peu d'écoulement latéral. Pour les engrenages coniques planétaires, la forme et la taille de l'ébauche sont indiquées dans la figure 1. La forme de l'ébauche est relativement simple, très différente de celle du forgeage, avec un flux latéral de métal important, une déformation de forgeage importante, un bon effet d'élimination des pores et l'avantage d'améliorer les performances du forgeage. Figure 1 Engrenage planétaire a) Blanc b) Forgeage de précision Lors du pressage de l'ébauche à l'aide d'un moule de pressage à froid, il est nécessaire de contrôler le volume ou la masse de la charge de poudre afin de réduire l'écart de masse de l'ébauche. Une ébauche trop lourde entraînera une hauteur de forgeage de la poudre supérieure à la norme, et une masse insuffisante entraînera une hauteur de forgeage de la poudre insuffisante ou une densité insuffisante. Il convient également de veiller à la lubrification des parois du moule pendant le pressage à froid Le frittage a pour but d'augmenter la résistance et la forgeabilité de l'ébauche, d'éviter les fissures pendant le forgeage, d'homogénéiser la composition de l'alliage et, parfois, de réduire la teneur en oxygène. Le frittage est effectué dans une atmosphère protectrice ou sous vide. Par exemple, le frittage des ébauches d'engrenages coniques planétaires automobiles est effectué dans un four à fil de molybdène avec du gaz décomposé, avec une température de frittage de 1120-1180°C, un temps de maintien de 1,5-2,0 heures, et un débit d'ammoniac décomposé comme gaz protecteur de 1,5-2,0 m³/h Pendant le frittage de l'ébauche, le volume diminue, mais elle contient encore un grand nombre de pores. Les mécanismes de densification du frittage comprennent la diffusion du volume, le mouvement des joints de grains et le fluage de diffusion Lors du pressage par extrusion ou par pressage isostatique à chaud de flans de poudre d'alliage à haute température, ceux-ci doivent être protégés par une gaine d'ammoniac ou placés dans une gaine en céramique, puis dégazés à température ambiante et à chaud sous vide, suivis d'un soudage d'étanchéité, d'un sablage et d'un revêtement de lubrifiant avant l'extrusion ou le pressage isostatique direct à chaud. |

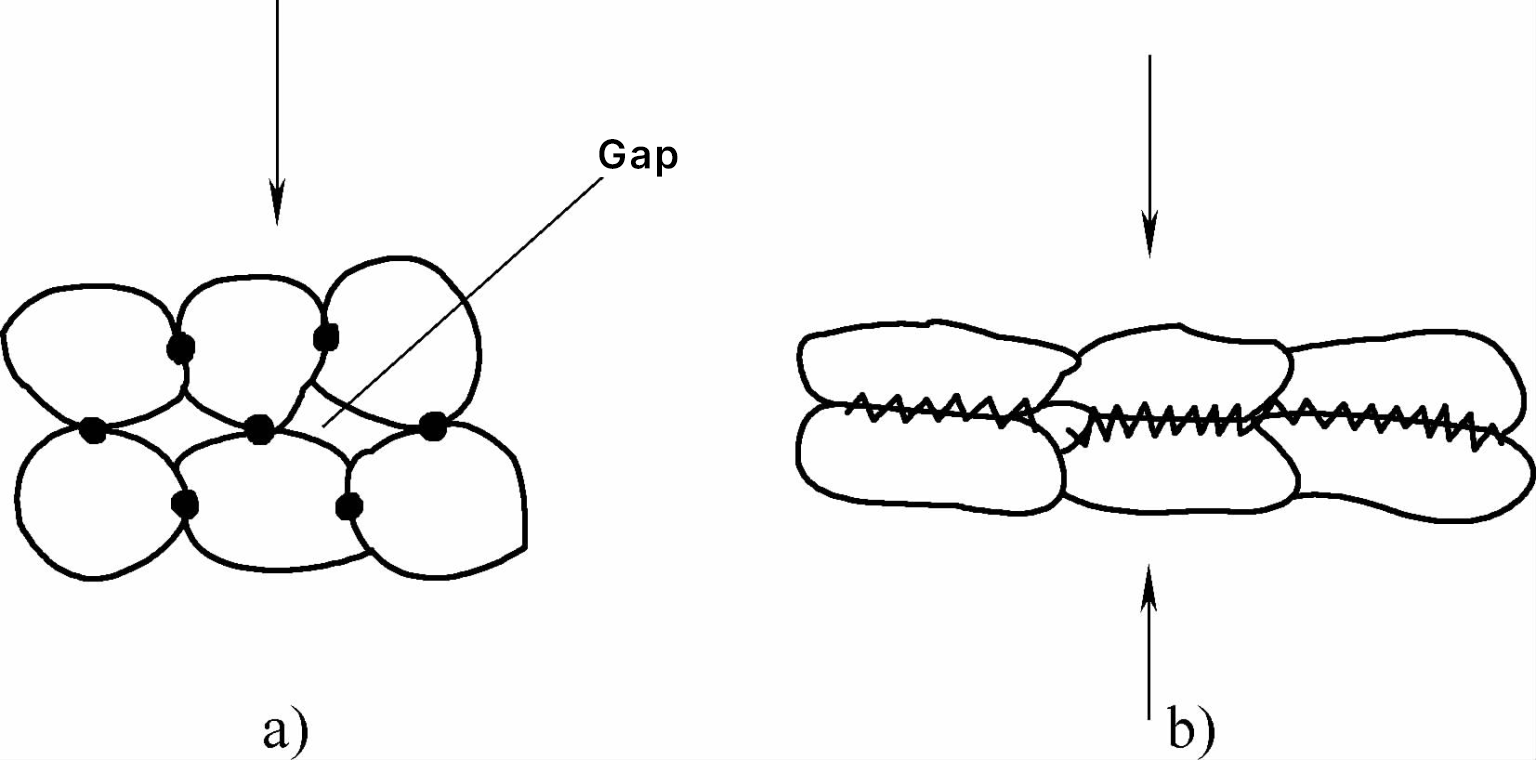

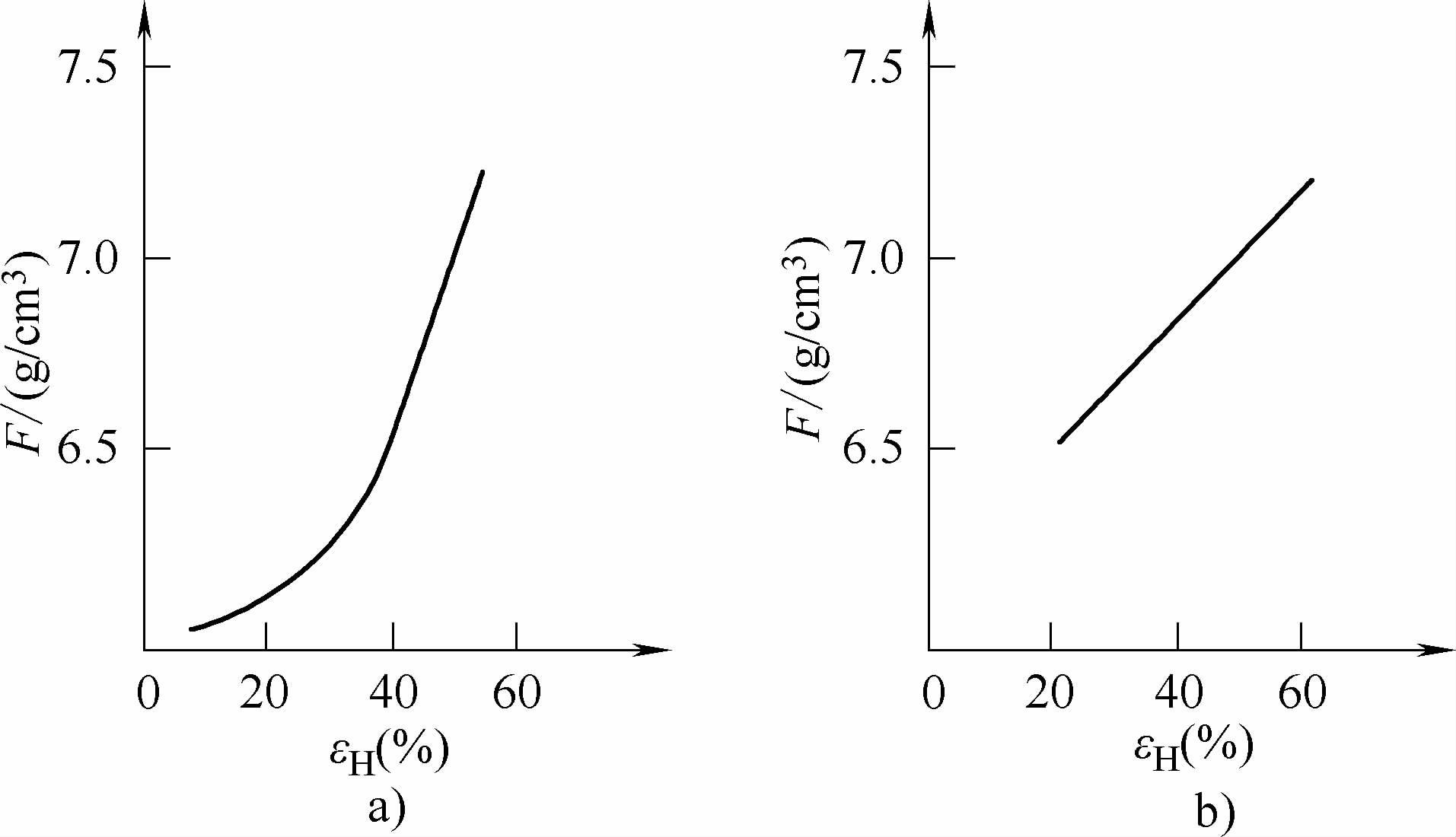

| Forgeage | L'équipement de forgeage commun pour le forgeage de la poudre comprend : la presse à friction, la presse à manivelle, presse hydrauliquemarteau à grande vitesse, etc. Le forgeage des poudres se fait généralement à l'aide d'une matrice fermée, le forgeage à l'aide d'une matrice ouverte étant moins efficace. La taille de la rainure de la matrice de forgeage est déterminée en ajoutant le taux de retrait à la taille de la pièce forgée. La rugosité de la surface de la gorge de la matrice de forgeage doit être faible et des lubrifiants appropriés doivent également être sélectionnés. Le chauffage avant le forgeage est généralement effectué dans une atmosphère protectrice, ou un chauffage par induction à haute fréquence peut être utilisé, et un agent protecteur est appliqué sur la surface de l'ébauche. La température de forgeage, le temps de maintien et la pression de forgeage pour le forgeage par poudrage peuvent être déterminés en se référant au forgeage sous pression conventionnel afin de garantir une déformation en douceur de l'ébauche et une densité élevée dans toutes les parties du forgeage. La densification des pièces forgées en poudre se produit au cours des processus d'extrusion de frittage, de pressage isostatique à chaud et de formage plastique. Lors du formage plastique, la déformation des particules de poudre réduit et finit par éliminer les pores, densifiant ainsi le matériau, comme le montre la figure 2. Les résultats expérimentaux montrent que l'effet de la densification dépend de la température et que, pour un même degré de déformation, la déformation à froid est moins efficace que la déformation à chaud, comme le montre la figure 3. Par conséquent, la température de chauffage est un paramètre important dans le forgeage des poudres.  Figure 2 Modèle du mécanisme de densification lors de la déformation plastique a) Collage fritté avant déformation plastique b) Collage après déformation plastique  Figure 3 Relation entre la réduction du forgeage à l'envers et la densité a) Température ambiante b) 1100°C Pendant le refoulement de la poudre, la matrice doit être préchauffée à une certaine température, sinon l'effet de refroidissement des parois de la matrice affectera la densité et les propriétés mécaniques de la couche superficielle du billette. Après le forgeage, les pièces forgées en poudre doivent être refroidies dans une atmosphère protectrice afin d'éviter l'oxydation de la surface et des pores résiduels internes. |

| Traitement et transformation ultérieurs | Pendant le forgeage, en raison de la courte durée de maintien, bien que les vides à l'intérieur de la billette soient forgés ensemble, certaines parties ne se sont pas encore complètement diffusées et combinées. Cette situation peut être améliorée par un recuit, un nouveau frittage ou un pressage isostatique à chaud afin d'assurer une diffusion et une liaison complètes. Les pièces forgées par poudrage peuvent subir divers traitements thermiques, tout comme les pièces forgées conventionnelles. Pour garantir la précision de l'assemblage, les pièces forgées par poudrage nécessitent parfois un léger usinage, comme le meulage des dents des engrenages de transmission après la cémentation et la trempe. |

Tableau 22 Proportions des matières premières des poudres et exigences techniques

| Composition | Fe | Mo | C (Graphite) | Cu | Huile pour système de perte totale | Stéarate de zinc |

| Contenu (fraction de masse) | Reste | 0.38%~0.44% | 0.4% ~0.45% | 2.00% | Plus 0.1% | Plus 0,4% |

| Exigences techniques | Taille des particules 100 mesh, recuit à l'hydrogène humide et sec | Poudre de graphite lamellaire, pureté >98%, granulométrie 200 mesh | Pureté 99%, poudre de cuivre électrolytique 200 mesh | L-AN22 | Stéarate de zinc chimiquement pur et léger | |

VI. Forgeage sous pression

1. Déroulement du processus et avantages du forgeage à l'aide d'une matrice liquide

Tableau 23 Déroulement du processus et avantages du forgeage à l'aide d'une matrice liquide

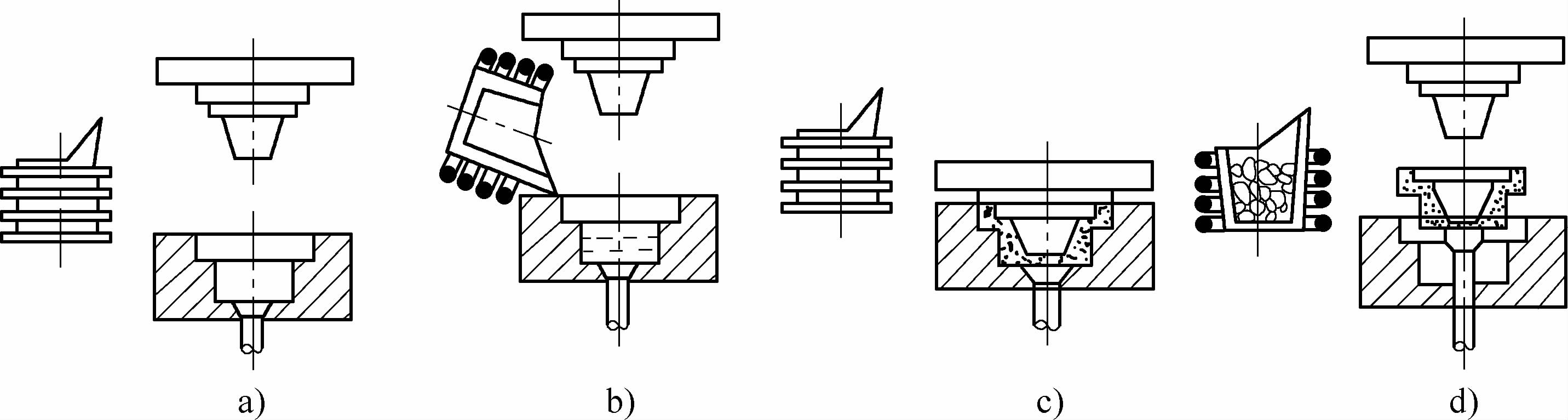

Procédé de forgeage à l'aide d'une matrice liquide a) La fusion b) La coulée c) L'application d'une pression d) L'éjection | |

| Déroulement du processus | Le forgeage à l'aide d'une matrice liquide utilise comme matière première du métal en fusion, qui est directement versé dans la cavité du moule métallique. Pendant un certain temps, une pression spécifique est appliquée au métal liquide ou semi-solide, provoquant sa cristallisation et une légère déformation plastique, ce qui permet d'obtenir le forgeage souhaité. Le processus de forgeage sous pression peut être divisé en quatre étapes : la fusion, la coulée, la fermeture du moule et le pressage, et l'éjection (voir la figure ci-dessus). |

| Avantages | Le forgeage sous pression est un procédé qui se situe entre le moulage et le forgeage, et qui possède donc les avantages des deux procédés de moulage et de forgeage. 1) Le forgeage sous pression est applicable à divers métaux non ferreux, à l'acier au carbone, à l'acier inoxydable, ainsi qu'à la fonte grise et à la fonte ductile, les métaux non ferreux étant les plus couramment utilisés à l'heure actuelle. 2) Capable de produire des pièces complexes avec une grande précision et une faible rugosité de surface. La précision atteint généralement le niveau 3 à 5, et la rugosité de surface est comprise entre 1,6 et 6,3μm. 3) Le métal se solidifie et se cristallise sous pression, ce qui lui confère une structure dense et de bonnes propriétés mécaniques. 4) Facile à remplir et à façonner, il nécessite moins de force de formage, environ 1/4 à 1/3 du matriçage, ce qui permet de réduire le tonnage de l'équipement de pressage. 5) La structure du moule est relativement simple, a une longue durée de vie, un taux élevé d'utilisation des matériaux et un faible coût de production. |

2. Classification et caractéristiques des méthodes de forgeage par injection de liquide

Tableau 24 Classification et caractéristiques des méthodes de forgeage par injection de liquide

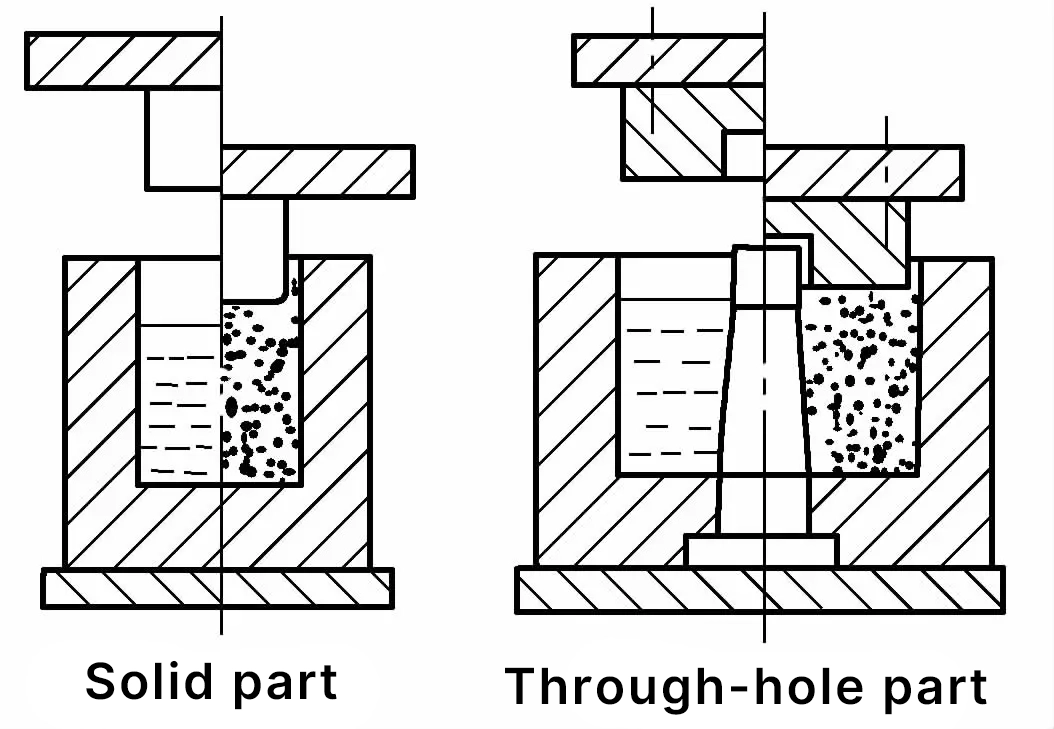

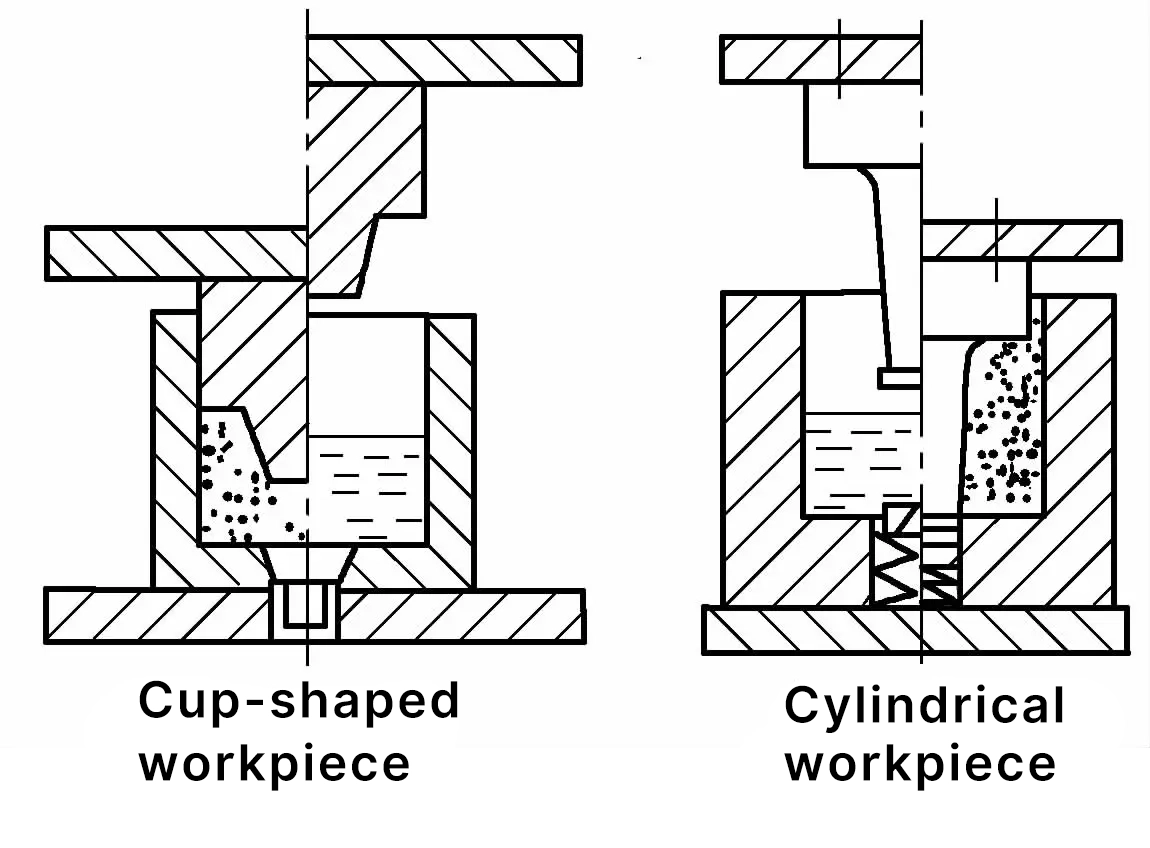

| Classification | Schéma | Caractéristiques | |

| Pression du poinçon plat | Méthode de la pression directe |  | La formation de la pièce est réalisée dans le métal liquide versé dans la cavité de la matrice. Lorsque le poinçon est pressé, le métal liquide ne s'écoule pas de manière significative, provoquant uniquement la cristallisation du métal liquide et sa rétraction sous pression. Ce procédé convient à la fabrication d'ébauches pour le traitement sous pression et de trous de passage, ou de pièces à parois épaisses en forme de coupelles (supérieures à 5 mm) dont les formes ne sont pas trop complexes. |

| Méthode de pression indirecte |  | La pièce est formée à l'intérieur de la cavité du moule après la fermeture de celui-ci. À ce moment-là, la fonction du poinçon est de presser le métal en fusion dans la cavité du moule et de transmettre la pression à la pièce par l'intermédiaire de la cavité formée par le poinçon et le moule concave. La méthode de formage est similaire à celle du moulage sous pression, à ceci près que l'empreinte est plus large et plus courte, et que le métal en fusion est continuellement et lentement pressé dans la cavité du moule de travail, ce qui améliore l'effet de pressurisation. Ce procédé convient à la production de grandes quantités, de formes complexes ou de petites pièces. | |

| Pression irrégulière du poinçon | Pression du poinçon convexe |  | Le formage des pièces est réalisé après la fermeture du moule et l'application d'une pression. Pendant le processus de formage, le métal liquide s'écoule vers le haut et radialement le long de la paroi inférieure du moule et de la face supérieure de l'extrémité du moule pour remplir la cavité du moule. Lorsque la pression est appliquée, le poinçon appuie directement sur la face d'extrémité supérieure et la surface intérieure de la pièce, ce qui améliore la pressurisation. Il convient au formage de pièces à parois minces (supérieures à 2 mm) et de formes complexes. |

| Pression du poinçon concave |  | Une fois le moule fermé et la pression appliquée, le métal en fusion s'écoule le long de la paroi intérieure du moule concave et de la paroi concave du poinçon dans la direction opposée à l'application de la pression, pour remplir la cavité du moule, ce qui convient pour les pièces creuses axisymétriques de forme complexe. | |

| Pression du poinçon composite |  | Le poinçon de pression a une encoche concave, et lorsque le moule est fermé et que la pression est appliquée, la majeure partie du métal ne bouge pas, et une petite partie du métal remplit directement l'encoche concave du poinçon et se solidifie sous la pression. La partie liquide forgée de la bride est illustrée dans la figure de gauche. | |

3. Classification et caractéristiques des équipements de forgeage hydraulique

Les équipements de matriçage liquide utilisent des presses hydrauliques, qui sont faciles à contrôler en termes de pression et de vitesse de pressage, et qui peuvent maintenir la pression. Voir le tableau 25 pour la classification et les caractéristiques des équipements de matriçage hydraulique.

Tableau 25 Classification et caractéristiques des équipements de forgeage par injection de liquide

| Classification | Caractéristiques |

| Presse hydraulique générale | Les presses hydrauliques générales peuvent presser des pièces de formes complexes, telles que des pièces pleines, annulaires, à trous traversants et tubulaires ; pour certaines pièces légèrement complexes, les dispositifs de traitement nécessaires peuvent être ajoutés. |

| Presse hydraulique spéciale ordinaire | Les presses hydrauliques spéciales ordinaires sont généralement basées sur la presse hydraulique verticale générale, avec des cylindres hydrauliques installés dans des directions horizontales ou verticales, et certains paramètres ajustés en fonction des exigences du processus. |

| Presse hydraulique universelle spéciale | Les vérins latéraux et les vérins hydrauliques verticaux auxiliaires sont installés sur la même presse hydraulique verticale, ce qui lui confère des forces de serrage horizontales et verticales ainsi qu'une force de pressage verticale. Les performances et les paramètres structurels de la presse hydraulique spéciale universelle russe de type УЛМ-2 sont présentés dans le tableau 26. |

| Presse hydraulique à usage spécifique | Le tableau 27 présente les paramètres des presses hydrauliques pour deux grandes pièces en Russie. Parmi elles, la Д0437C utilise la coulée externe. П0638 est une presse hydraulique à trois colonnes avec une table rotative à quatre stations (coulée, pressage, éjection, nettoyage et refroidissement), tournant autour d'une colonne à une vitesse de 0,2 m/s. |

Tableau 26 Paramètres de performance et de structure de l'équipement de la presse hydraulique universelle de type ULM-2

| Modèle | УЛМ-2 |

| Pression du piston du cylindre principal/kN | 350(800) |

| Force de rappel du piston du cylindre principal/kN | 140 |

| Pression de la traverse mobile auxiliaire/kN | 180(370) |

| Force de rappel de la traverse mobile auxiliaire/kN | 30 |

| Pression latérale du cylindre/kN | 350(800) |

| Force de rappel du cylindre latéral/kN | 30 |

| Course du cylindre principal/mm | 450 |

| Traverse auxiliaire course/mm | 355 |

| Course du piston du cylindre latéral/mm | 350 |

| Vitesse maximale du piston du cylindre principal/(mm/s) | 220 |

| Dimensions de la table de travail (longueur × largeur)/mm | 500×500 |

Note : Les paramètres entre parenthèses sont ceux obtenus après l'utilisation du booster.

Tableau 27 Paramètres de la presse hydraulique pour les grandes pièces

| Modèle | Pression nominale du piston du cylindre principal/kN | Force d'éjection du cylindre inférieur/kN | Vitesse maximale de descente du piston du cylindre principal/(mm/s) | Nombre de stations | Remarques |

| Д0437S | 5000 | 950 500 | 200 | Station unique | Manuel, semi-automatique |

| P0638 | 6300 | Quatre stations | Manuel, semi-automatique |

VII. Forgeage multidirectionnel

Le forgeage multidirectionnel est un procédé spécialisé qui permet de forger l'ébauche simultanément dans plusieurs directions. Il permet de surmonter les limites des marteaux de forgeage, des presses hydrauliques et des presses à manivelle, de remédier aux inconvénients des pièces forgées complexes et de grande taille, tels que les restes importants, les surépaisseurs et les tolérances élevées, d'affiner l'ébauche, d'améliorer la qualité interne et, partant, d'accroître considérablement la productivité.

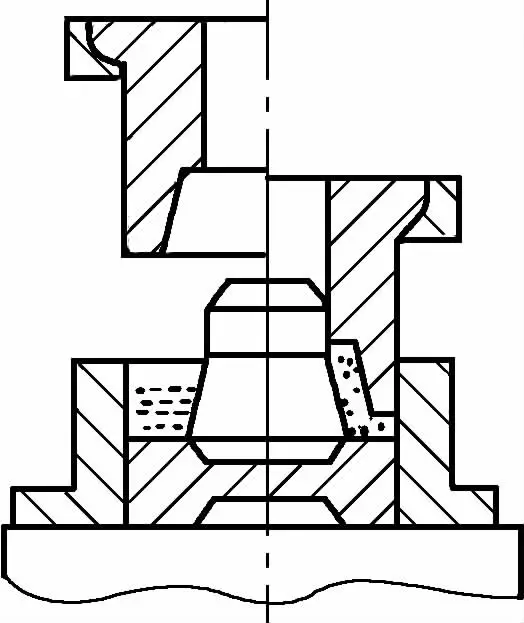

1. Équipement de forgeage multidirectionnel

Tableau 28 Équipement de forgeage multidirectionnel

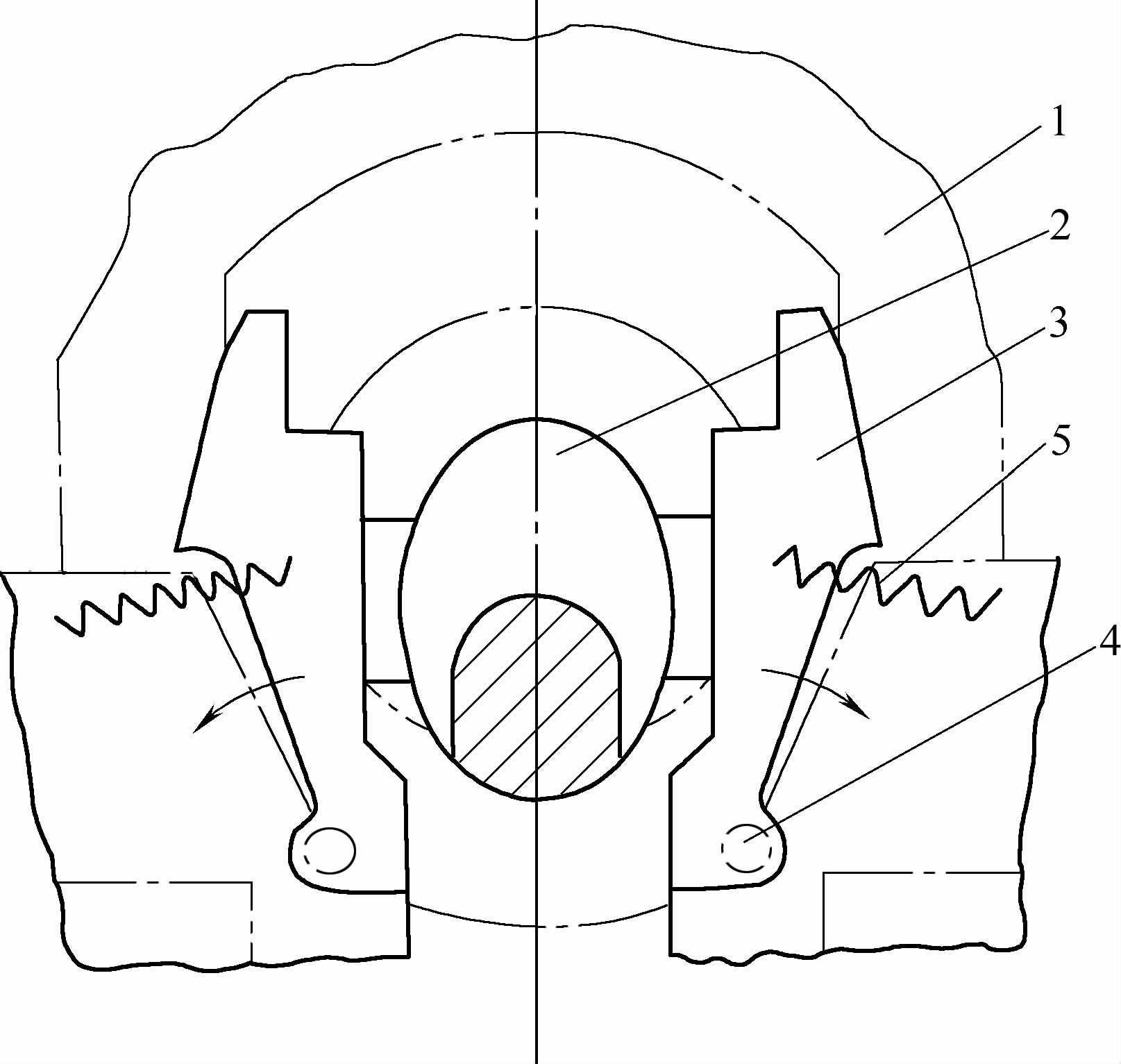

Presse hydraulique multidirectionnelle de forgeage à quatre stations 1-Tige d'attache 2 - Traverse supérieure 3. Traverse mobile 4-cylindre de travail horizontal latéral 5-établi |

| L'équipement de forgeage multidirectionnel se compose principalement de presses hydrauliques de forgeage multidirectionnel, qui sont développées sur la base de presses hydrauliques ordinaires. Deux cylindres de travail horizontaux latéraux 4 sont ajoutés sur la base de la presse hydraulique ordinaire. Un module (ou poinçon) est installé sur la traverse mobile 3, l'établi 5 et le cylindre de travail horizontal latéral, avec jusqu'à quatre modules (ou poinçons) qui forment une paire de moules avec une rainure de type fermé. Ce type de presse hydraulique est appelé presse hydraulique de forgeage multidirectionnelle à quatre stations, comme illustré ci-dessus. Outre la presse hydraulique de forgeage multidirectionnelle à quatre stations, il existe également une presse hydraulique spéciale composée d'une presse hydraulique ordinaire et de quatre cylindres de travail horizontaux, appelée presse hydraulique de forgeage multidirectionnelle à six stations. Comme les moules de la presse hydraulique à forger multidirectionnelle peuvent être constitués de plusieurs pièces, ils peuvent former plusieurs surfaces de séparation. En ce qui concerne les plans de joint multiples, la machine de forgeage plat est également un type d'équipement de forgeage multidirectionnel. Le moule de la machine de forgeage à plat possède deux surfaces de séparation perpendiculaires l'une à l'autre, composées de deux modules de matrice (dont l'un est fixe) et d'un poinçon. Toutefois, la force de la machine de forgeage à plat s'exerce dans le sens horizontal, et le poinçon est l'outil principal de formation de la pièce à usiner. La force de serrage entre la matrice fixe et la matrice mobile est relativement faible, c'est pourquoi elle est plus couramment utilisée pour traiter des formes simples telles que les cylindres pleins et creux et les cônes tronqués. |

2. Processus de forgeage multidirectionnel et pièces forgées typiques

Tableau 29 Processus de forgeage multidirectionnel et pièces forgées typiques

| Projet | Contenu |

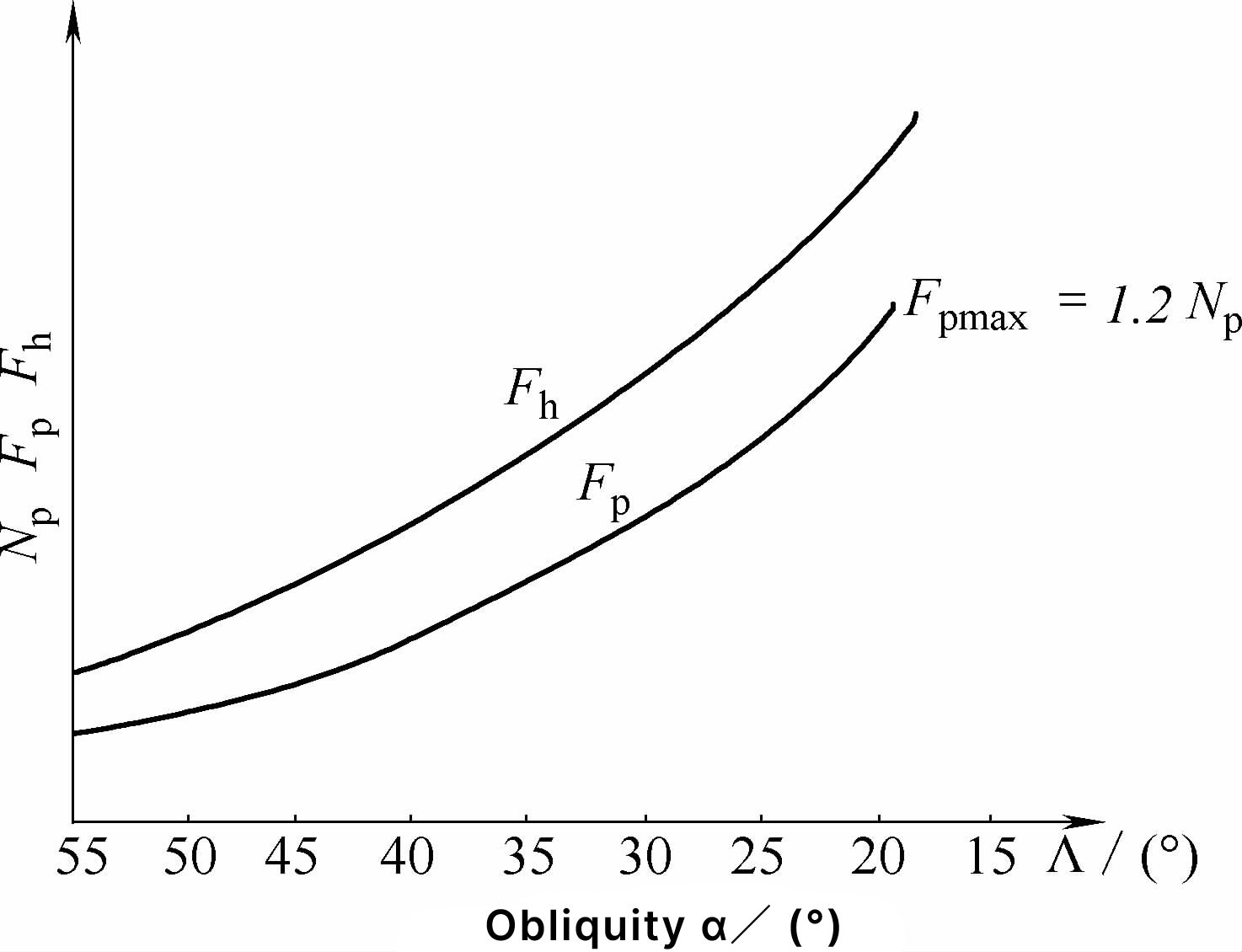

| Étapes du processus | Le forgeage multidirectionnel s'effectue dans une rainure de matrice à plans de joint multiples, comme le montre la figure 1. Lorsque l'ébauche est placée sur la station, les modules de matriçage supérieur et inférieur se ferment et se forgent, façonnant préalablement l'ébauche pour former un épaulement en saillie. Ensuite, installés sur le cylindre de travail horizontal, les poinçons de gauche et de droite s'enfoncent et, dans la rainure de la matrice formée par les modules supérieur et inférieur, la pièce forgée préalablement façonnée est découpée pour former les trous requis. Après le forgeage, le poinçon est d'abord retiré, puis les modules supérieur et inférieur se séparent et le forgeage est retiré. Figure 1 Processus de matriçage multidirectionnel a) Placer l'ébauche b) Fermer le moule et appliquer une pression multidirectionnelle c) Ouvrir le moule (le moule supérieur se lève, les poinçons gauche et droit se rétractent) |

| Pièces forgées typiques | Les formes des matrices multidirectionnelles peuvent varier, comme le montre la figure 2. La figure 2a représente un train d'atterrissage d'avion, forgé en alliage de titane creux ; la figure 2b est un forgeage hémisphérique en alliage à base de nickel ; la figure 2c est un forgeage multidirectionnel d'un grand corps de vanne, en acier structurel allié 30CrMo. Figure 2 Pièces forgées multidirectionnelles typiques a) Train d'atterrissage des avions b) Coquille hémisphérique c) Grand corps de vanne |

| Avantages et inconvénients | 1) Utilisation élevée des matériaux. Le matriçage multidirectionnel utilise principalement le matriçage fermé, les pièces forgées peuvent être conçues pour être creuses et peuvent éliminer ou définir un très petit cône de matriçage. Avec l'aide d'un démouleur, les pièces forgées sont également faciles à retirer, ce qui permet d'économiser beaucoup de matière. Par rapport aux procédés généraux de forgeage sous pression, il est possible d'économiser environ 50% de métal, et l'utilisation des matériaux peut atteindre 40% à 90%. 2) Bonne performance de forgeage. Comme la plupart des formes sont obtenues par forgeage sous pression, les lignes d'écoulement du métal sont bien disposées, principalement réparties le long des contours, et moins de lignes d'écoulement sont coupées lors de l'usinage, ce qui se traduit par de bonnes performances de forgeage. En général, il peut augmenter la résistance de plus de 30%. 3) Le forgeage multidirectionnel est souvent réalisé en une seule chauffe, ce qui permet d'éviter au maximum les défauts et les pertes causés par la chauffe. Ceci est extrêmement important pour les aciers fortement alliés, les alliages à base de nickel et les alliages de titane, qui sont coûteux et dont la plage de température de forgeage est étroite. L'utilisation du matriçage multidirectionnel permet de réduire le nombre de chauffages et les pertes dues à l'oxydation, et donc de réduire les coûts et d'améliorer la qualité, ce qui est propice à la mécanisation. L'installation d'un bras robotisé permet de réduire considérablement l'intensité de la main-d'œuvre. 4) Large éventail d'applications. Le matriçage multidirectionnel peut traiter des pièces forgées de différentes formes complexes, et il y a moins de restrictions sur la taille et le matériau des pièces forgées. Outre les matériaux métalliques généraux, il peut également forger des aciers fortement alliés, des alliages nickel-chrome, etc., car le matriçage multidirectionnel peut améliorer la plasticité du matériau. Le forgeage multidirectionnel présente également certains inconvénients. Premièrement, il exige que l'ébauche ait une qualité de cisaillement élevée et que la taille et le poids de l'ébauche soient précis ; deuxièmement, après le chauffage de l'ébauche, il convient d'éviter autant que possible la formation de dépôts d'oxydation, ce qui nécessite de réduire ou d'éviter le chauffage par oxydation de l'ébauche ou de mettre en place un dispositif d'élimination des dépôts d'oxydation ; cela nécessite également l'utilisation d'équipements spécialisés rigides et de haute précision ou l'ajout de dispositifs de forgeage sous pression spécialisés sur les équipements généraux. |

VIII. Processus de forgeage par cintrage et refoulement du vilebrequin (forgeage à fibres entières)

Le procédé de forgeage par cintrage et refoulement du vilebrequin est un procédé spécialisé pour le forgeage par lots de vilebrequins de grande taille, qui peuvent être forgés sur une presse hydraulique spécialisée, ou sur une presse hydraulique générale ou une presse à vilebrequin avec un dispositif spécialisé (moule).

L'essence et la méthode de cintrage du vilebrequin, de refoulement et de forgeage sont indiquées dans le tableau 30.

Tableau 30 Essence et méthode de cintrage du vilebrequin, de refoulement et de forgeage

| Objet | Description | |

| L'essentiel du processus | Elle utilise les caractéristiques de forme du vilebrequin lui-même, en forgeant chaque coude dans le moule à l'aide de la méthode de refoulement par cintrage. Par rapport aux vilebrequins à forgeage libre, l'utilisation de la méthode de refoulement par pliage pour produire des vilebrequins permet aux fibres métalliques de se répartir continuellement le long de l'extérieur de la pièce forgée, l'axe du billette et l'axe du vilebrequin coïncidant essentiellement. Après l'usinage, les fibres métalliques ne sont pas coupées et les défauts tels que la ségrégation et les inclusions au cœur de la billette ne sont pas exposés. En outre, il est possible d'utiliser des billettes plus fines, ce qui améliore les propriétés mécaniques du vilebrequin. Il réduit également de manière significative la surépaisseur d'usinage, économisant environ 34% de métal, réduisant le temps d'usinage de 28%, et présente les avantages d'une diminution des défauts, d'une augmentation de la productivité et d'une réduction de l'intensité de la main d'œuvre. | |