I. Principe du formage par pliage

Le cintrage est une méthode qui consiste à utiliser des matrices sur une machine à cintrer pour plier des feuilles de métal dans un certain angle, principalement en ligne droite.

Une cintreuse forme un pli en une seule fois. Le formage par pliage permet un contrôle optimal du retour élastique. Plus de 80% des courbes de wagons sont réalisées par formage par pliage, ce qui constitue un processus clé. La précision des pièces formées par cintrage a un impact direct sur la précision d'assemblage des wagons.

II. Types de coudes

1. Par la mise en forme du matériau :

- coudes en acier au carbone

- coudes en acier inoxydable

- coudes en alliage d'aluminium

2. En formant un rayon d'angle :

- Formage d'un petit rayon d'angle

- formation d'un grand rayon d'angle

III. Processus de formage par cintrage

Le processus de formage par pliage prend principalement en compte la force de pliage, les matrices de pliage, la conception de la séquence de pliage, ainsi que l'analyse de l'interférence entre la pièce à usiner et la matrice, la compensation de la déviation du pliage, etc.

1. Calcul de la force de flexion

Les formule de calcul de la force de flexion est le suivant :

P = 1,42*L*Rm*S2/(1000V)

Dans la formule,

- P - force de flexion (kN) ;

- L - la longueur de la partie pliée (mm) ;

- Rm - résistance à la traction (N/mm)2);

- S - l'épaisseur de la feuille (mm) ;

- V - la largeur de la fente de la filière (mm), qui est généralement de 8 à 10 fois l'épaisseur de la feuille ;

- R - le rayon de courbureoù R = 5V/32.

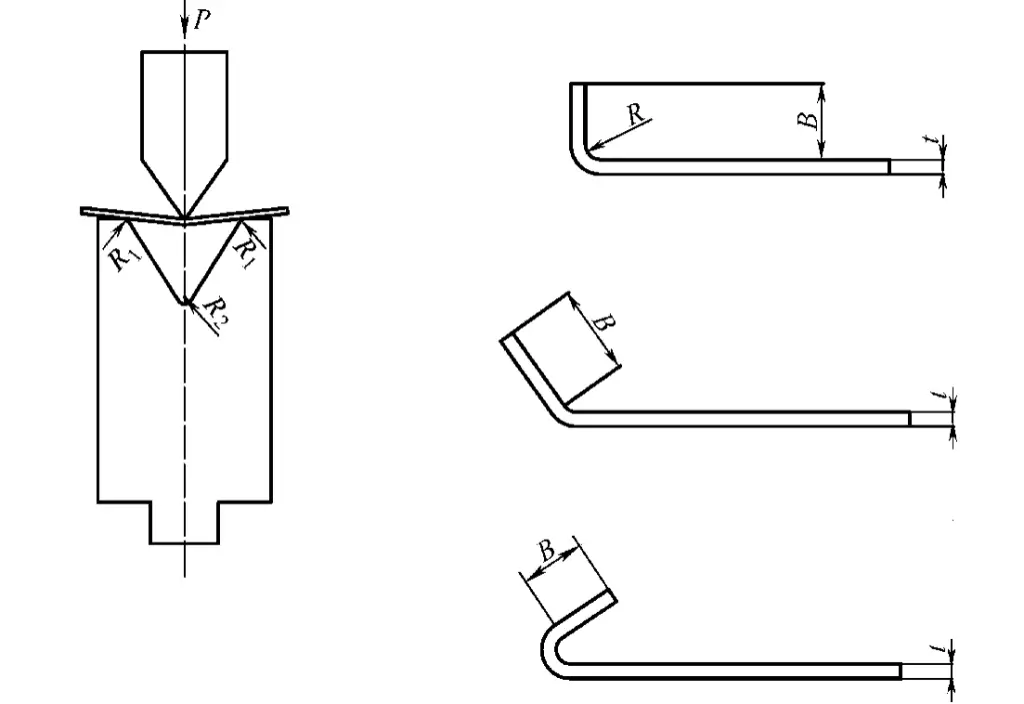

La figure 3-114 illustre de manière schématique le calcul des la force de flexion et la hauteur minimale de la bride.

L'angle de flexion a une certaine relation avec la hauteur minimale de bridage B, comme indiqué dans le tableau 3-89.

Tableau 3-89 : Relation entre l'angle de pliage et la hauteur minimale de la bride

| Angle | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

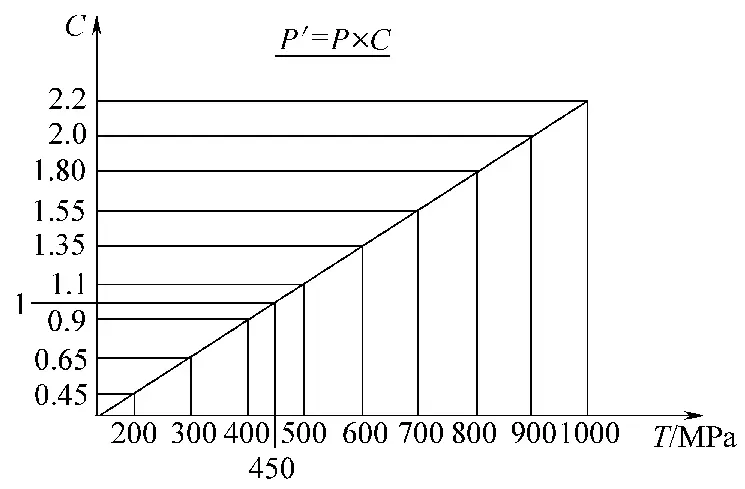

Dans des conditions de rayon de courbure standard, la force de courbure peut être directement sélectionnée dans le tableau 3-90.

Vous pouvez également utiliser le calculateur de force de flexion suivant :

2. Exigences en matière de rayon de courbure

La fissuration est une forme primaire de dommage dans les pièces pliées. Le rayon de courbure de la pièce ne peut être inférieur au rayon de courbure minimal du matériau sélectionné. Les rayons de courbure recommandés pour les matériaux des wagons figurent dans les tableaux 3-91 à 3-97. Le rayon de courbure réel utilisé ne doit pas être inférieur aux valeurs recommandées dans ces tableaux, sinon la pièce courbée se fissurera et sera mise au rebut.

3. Sélection de la matrice de pliage

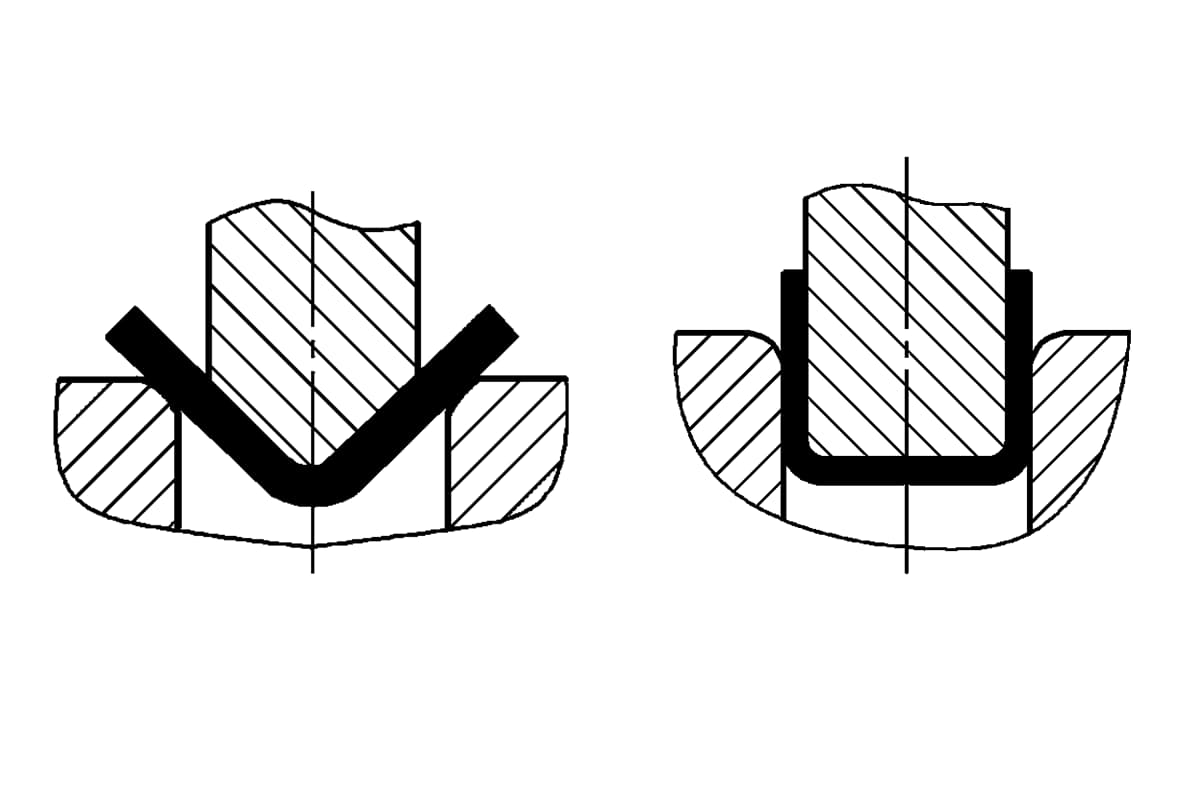

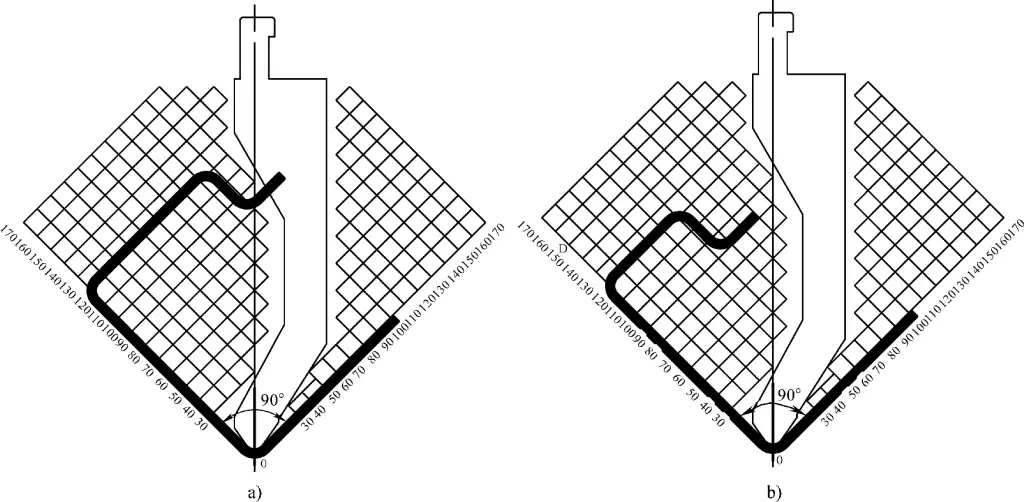

Deux facteurs doivent être pris en compte : premièrement, la matrice est choisie en fonction du rayon de cintrage requis par le dessin ; deuxièmement, il faut savoir s'il y aura des interférences pendant le cintrage. En cas d'interférence, la séquence de pliage doit être ajustée ou la matrice doit être remplacée. La figure 3-115 présente une méthode graphique permettant de déterminer s'il y a interférence lors du pliage.

4. Calcul des dimensions non pliées des pièces pliées

Il existe trois méthodes pour calculer la taille de l'ébauche d'un wagon plié pièces d'emboutissageLa méthode de calcul de la couche neutre, la méthode de réduction directe de l'épaisseur et la méthode d'emboutissage. La méthode de calcul de la couche neutre utilise le principe selon lequel la longueur de la couche neutre reste constante avant et après le pliage, comme décrit dans les sections précédentes.

Tableau 3-90 : Tableau des forces de flexion

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/ mm2 (C = 1) P = (kN/ m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tableau 3-91 : Rayon de courbure de l'acier de construction au carbone et de l'acier de construction faiblement allié à haute résistance

| Qualité des matériaux | Direction de la flexion | Épaisseur de la plaque | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. Le terme "t" indique une flexion perpendiculaire au sens du laminage, le terme "n" indique une flexion parallèle au sens du laminage.

2. Les données ci-dessus sont valables pour les coudes à 90 degrés.

Tableau 3-92 : Rayon du congé de raccordement standard pour les tôles en acier de construction à haute résistance trempées et revenues

| Qualité des matériaux | Épaisseur des plaques entre 3 et 16 mm | |

| Flexion perpendiculaire à la direction du laminage | Flexion parallèle à la direction de laminage | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tableau 3-93 : Rayon de courbure standard pour les tôles en acier inoxydable austénitique (unité : mm)

| Épaisseur de la plaque | SUS301L -LT/ DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tableau 3-94 : Rayons de courbure standard pour l'acier inoxydable 1.4003

(Unité : mm)

| Épaisseur de la plaque | Rayon de courbure | |

| Flexion perpendiculaire à la direction du laminage | Flexion parallèle à la direction de laminage | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tableau 3-95 : Rayon de courbure standard pour ENAW5052 (aluminium-magnésium 2,5) Alliage d'aluminium

(Unité : mm)

| Condition | Épaisseur nominale / mm | Rayon de courbure | ||

| Dépassement | Pour | 180° | 90° | |

| O/ H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tableau 3-96 : Rayons de courbure standard pour ENAW5083 (aluminium-magnésium 4,5, manganèse 0,7) Alliage d'aluminium

(Unité : mm)

| Condition | Épaisseur nominale / mm | Rayon de courbure | ||

| Dépassement | Pour | 180° | 90° | |

| O/ H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tableau 3-97 : Rayon de courbure standard pour l'alliage d'aluminium ENAW6082 (aluminium-silicium-magnésium-manganèse)

(Unité : mm)

| Condition | Épaisseur nominale | Rayon de courbure | ||

| Dépassement | Pour | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

a) État d'interférence

b) État de non-ingérence

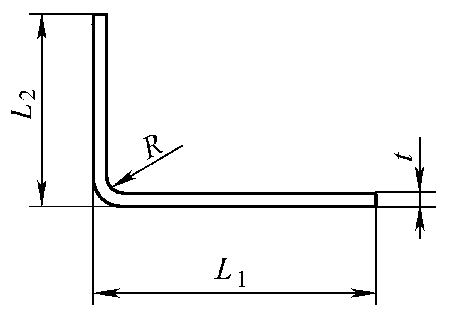

1) Méthode de soustraction directe de l'épaisseur de la feuille (figure 3-116) :

- Lorsque l'épaisseur de la tôle est de 1≤6mm, le rayon de l'angle de pliage est de 2t≤R, R≥1, et l'angle de pliage est de 90°,

Longueur de l'ébauche : L = L1 + L2 - 2t (équation 3-35) - Lorsque l'épaisseur de la tôle est t≤6mm, le rayon de l'angle de pliage est 2t≤R, R≥t, et l'angle de pliage est de 135°,

Longueur de l'ébauche : L = L1 + L2 - t (équation 3-36)

Étant donné que l'épaisseur du matériau, le rayon de l'angle du coude et la largeur de la rainure en V de la matrice inférieure restent conformes aux valeurs du tableau 3-98, pour les coudes à 90° en acier inoxydable SUS301L, le calcul de la longueur développée déduit une valeur λ par coude.

2) Méthode graphique :

Lorsque la structure du coude est complexe, avec plusieurs rayons d'angle et angles de formage, les méthodes de calcul ci-dessus peuvent conduire à des erreurs. L'utilisation de la méthode graphique pour mesurer la couche neutre permet de déterminer rapidement et avec précision les dimensions développées.

IV. Équipement de formage par pliage

1. Paramètres techniques de la cintreuse CNC

La cintreuse à commande numérique est l'équipement le plus utilisé pour les opérations de cintrage. composants de pliage dans les wagons de passagers. Le tableau 3-99 présente les paramètres techniques de certaines cintreuses fabriquées par Huangshi Forging Machine Tool Co, Ltd.

Tableau 3-98 : Paramètres de calcul de la longueur développée des coudes en tôle d'acier de la série SUS301L

| Matériau | Épaisseur de la feuille | Rayon d'angle standard R | Valeur de réduction λ | Bride minimale | Largeur de la rainure en V de la matrice inférieure |

| Acier inoxydable LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Acier inoxydable MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tableau 3-99 Paramètres techniques de la cintreuse CNC

| Modèle | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Force nominale/kN | 800 | 1600 | 3200 | 4000 |

| Longueur de cintrage/mm | 3200 | 3200 | 3200 | 4000 |

| Distance entre les colonnes/mm | 2700 | 2700 | 2700 | 3500 |

| Profondeur de gorge/mm | 400 | 400 | 400 | 500 |

| Course du vérin/mm | 170 | 170 | 170 | 200 |

| Hauteur de la table de travail/mm | 800 | 800 | 800 | 800 |

| Hauteur de montage de la matrice/mm | 600 | 600 | 600 | 600 |

| Puissance du moteur principal/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Nombre de cylindres de compensation | 3 | 3 | 3 | 4 |

| Nombre d'axes de contrôle | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Jauge arrière Course de l'axe X/mm | 500 | 500 | 500 | 500 |

| Jauge arrière Vitesse de l'axe X/(mm/s) | 200 | 200 | 200 | 200 |

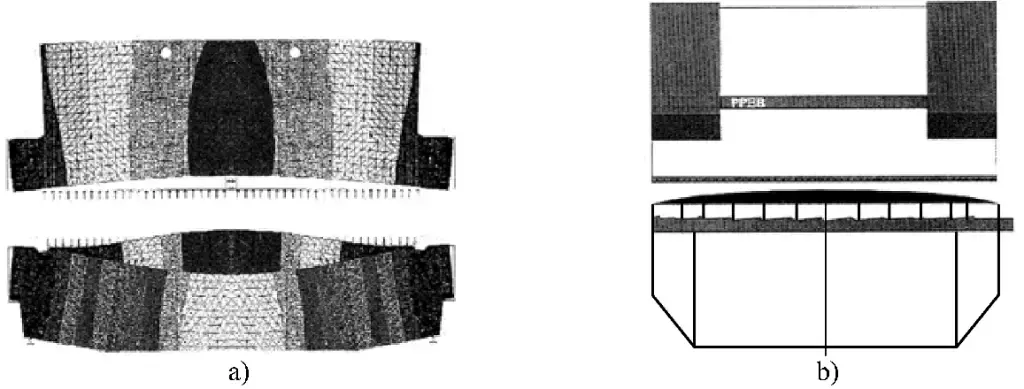

2. Dispositif de compensation de la déflexion de la cintreuse à commande numérique

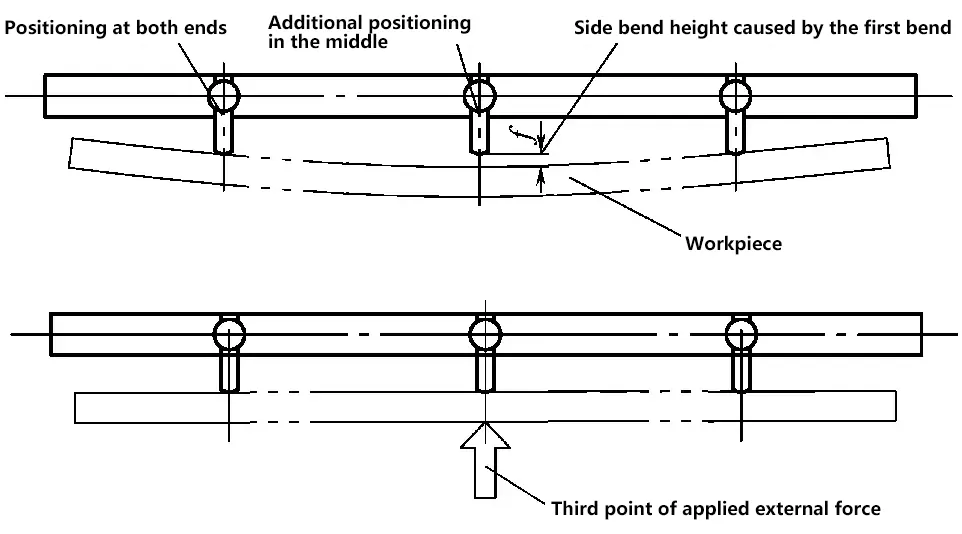

En particulier pendant le processus de cintrage des pièces longues, le coulisseau se déforme en raison d'une rigidité insuffisante dans le sens de la longueur de la cintreuse et de la disposition des vérins hydrauliques, ce qui entraîne des angles de cintrage différents au milieu et aux extrémités. C'est pourquoi la cintreuse est équipée d'un dispositif de compensation de la déformation pour compenser cette déformation pendant le cintrage (figure 3-117).

V. Matrices de formage par cintrage

1. Structure des matrices des cintreuses

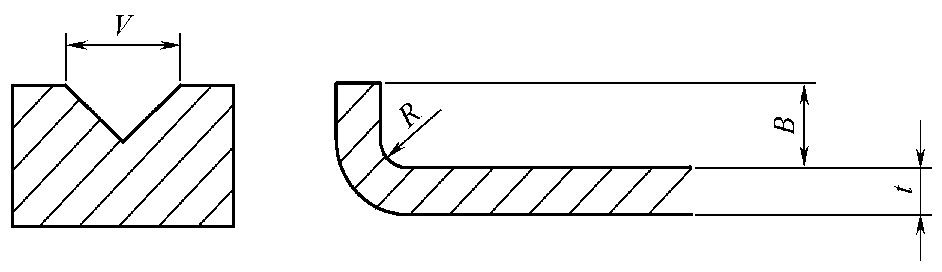

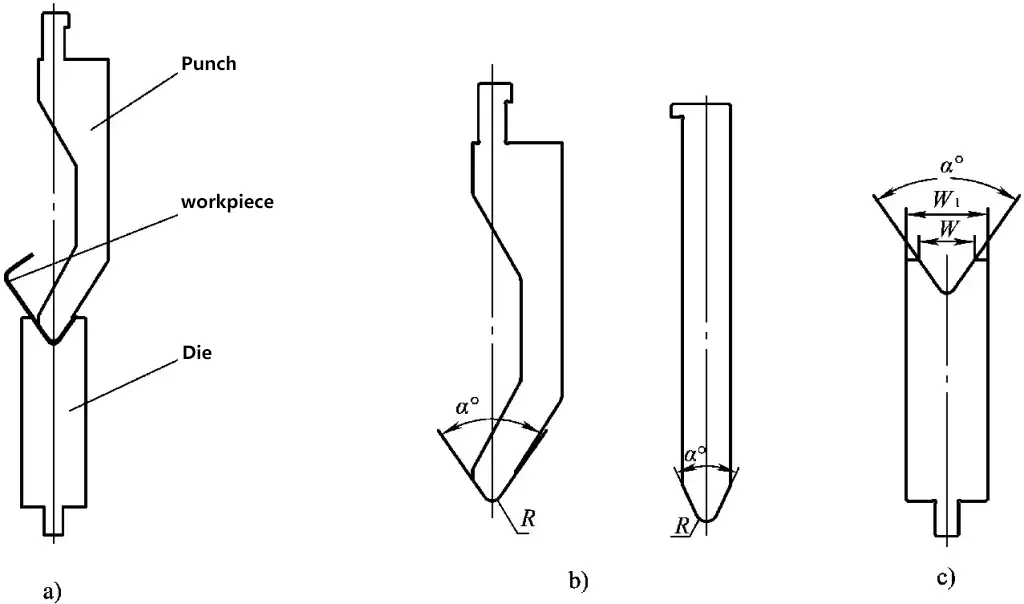

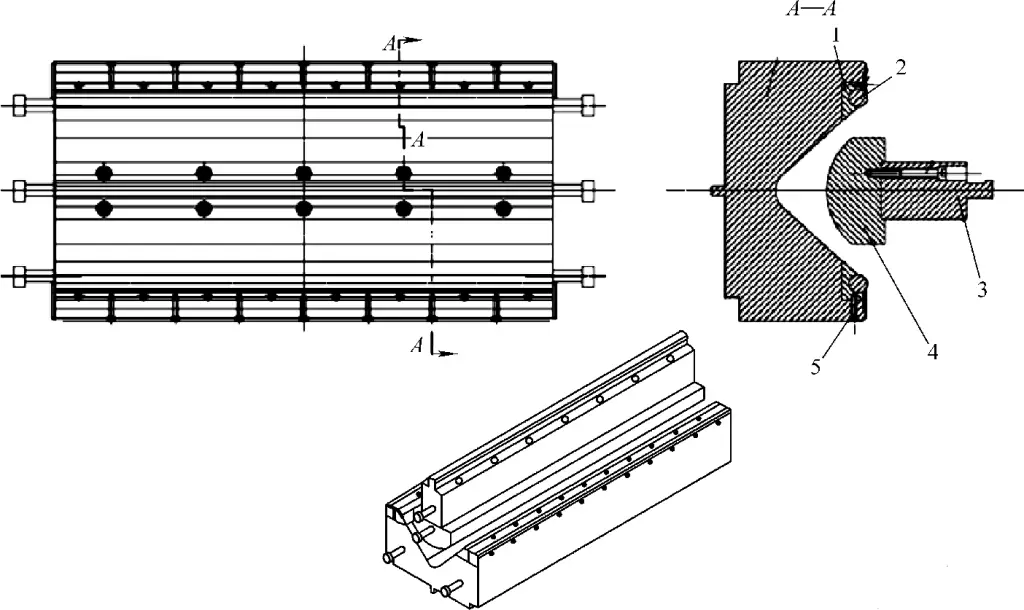

Les matrices des cintreuses sont classées en deux catégories : les matrices générales et les matrices spécialisées. Les matrices spécialisées sont conçues pour des pièces particulières. La plupart des opérations de pliage utilisent des matrices générales. La structure des matrices est illustrée à la figure 3-118.

Les trois éléments clés de la conception des matrices des cintreuses sont les suivants : les dimensions structurelles de la pièce de serrage de la matrice (liées à l'équipement), la forme de la matrice supérieure et l'angle de la partie travaillante, ainsi que la largeur et l'angle de la rainure en V de la matrice inférieure.

a) État de fonctionnement de la matrice de pliage

b) Structure de la filière supérieure

c) Structure de la filière inférieure

1) Comme le montre la figure 3-118b, le rayon de l'angle arrondi de la partie travaillante de la matrice de pliage supérieure est conçu en fonction des exigences de la pièce pliée. L'angle est déterminé en fonction du retour élastique du matériau et de la profondeur requise pour entrer dans la matrice inférieure. La forme de la section transversale de la matrice supérieure peut être droite ou incurvée.

2) Comme le montre la figure 3-118c, la taille de la partie active de la matrice de pliage inférieure, désignée par W, est déterminée en fonction de l'épaisseur de la tôle et du rayon de l'angle arrondi. L'angle est déterminé en fonction du retour élastique du matériau et de la nécessité de s'adapter à la matrice supérieure. Les angles des matrices supérieure et inférieure sont identiques.

Les angles et les largeurs des rainures en V des matrices de cintrage ont généralement des valeurs standard. Pour les matériaux tels que l'acier au carbone et l'alliage d'aluminium, un angle de 84° est généralement utilisé, tandis que pour l'acier inoxydable, qui présente un retour élastique plus important, l'angle est habituellement inférieur à 75°. La largeur de la rainure en V dans la matrice inférieure est généralement choisie pour être huit fois supérieure à l'épaisseur de la tôle.

Après avoir été équipés de matrices dédiées, les presse plieuse peut façonner des pièces de certaines formes spéciales.

2. Matériaux de la matrice de la presse plieuse

Les matériaux utilisés pour les matrices de presse-plieuse sont généralement l'acier 70, 42CrMo, T10 et Cr12MoV, avec une dureté supérieure à 50 HRC lors du traitement thermique.

VI. Éléments de la qualité du cintrage

La précision dimensionnelle de la section transversale est l'un des principaux indicateurs de précision d'une pièce pliée. De nombreux facteurs peuvent influencer cette précision, notamment la matrice de pliage, la précision du flan, la séquence de pliage et la méthode de positionnement.

1. Matrice de pliage

Les dimensions dépliées d'une pièce pliée sont uniques. Le choix de la matrice de pliage appropriée (supérieure et inférieure) est essentiel pour garantir la précision des dimensions de pliage. Dans le cas contraire, la précision de pliage requise ne peut être garantie.

2. Précision du blanc

Les ébauches proviennent principalement cisaillementLes opérations de découpe, de poinçonnage ou de poinçonneuse à tourelle. Les différentes méthodes de découpe permettent d'obtenir des précisions différentes pour les pièces brutes. Le processus de découpe doit être choisi en fonction des exigences de précision de la pièce pliée afin de répondre aux besoins de précision du pliage. Outre la précision dimensionnelle de l'ébauche, l'état de l'ébauche, comme les bavures, les plis latéraux et la planéité, aura également une incidence directe sur la précision de la pièce pliée.

3. Séquence de pliage

Lors du cintrage de formes complexes, une séquence de cintrage appropriée doit être choisie pour compléter la formation du cintrage tout en respectant les exigences de tolérance dimensionnelle.

4. Méthode de positionnement

Le positionnement est divisé en positionnement frontal et latéral. Pour garantir la précision du pliage, il est préférable d'avoir un positionnement frontal par mètre sur la presse plieuse. Certaines pièces pliées nécessitent également un positionnement latéral pour améliorer la précision du positionnement.

VII. Exemples de production de pièces de formage cintrées

1. Formation de la flexion de la poutre de renfort du panneau extérieur

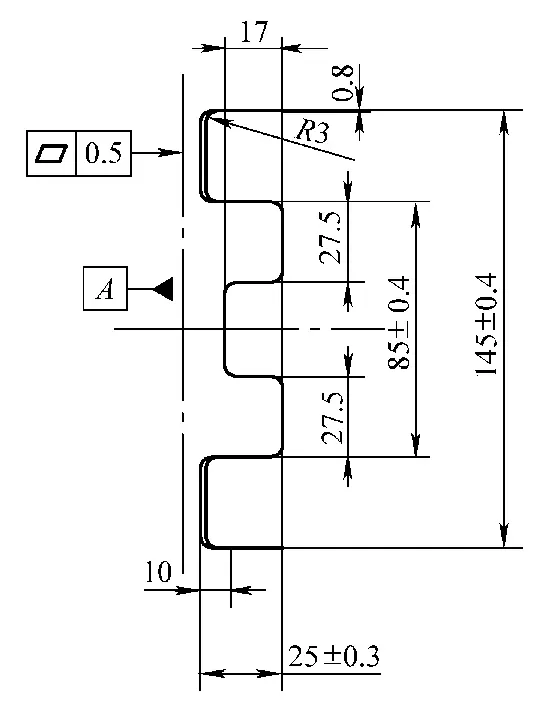

La figure 3-119 montre le schéma de la pièce de la poutre de renfort du panneau extérieur, fabriquée à partir d'une plaque d'acier inoxydable SUS301L-HT de 0,8 mm d'épaisseur.

Comme le montre la figure, cette pièce pliée exige une grande précision dans ses dimensions et implique plusieurs opérations de pliage. Si la séquence de pliage n'est pas correctement organisée, la pièce risque d'interférer avec le moule pendant le processus de pliage et de ne pas répondre aux exigences de précision.

Solution 1 : Découpe au laser → Mise à niveau d'un coude → Mise en forme.

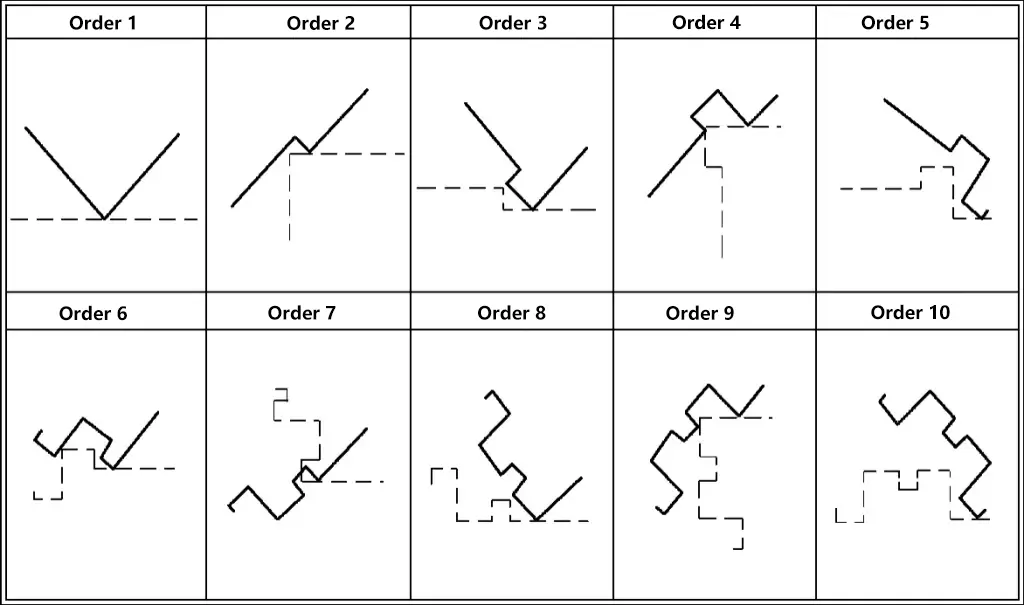

La séquence de pliage suit le schéma illustré à la figure 3-120. Ce schéma répond aux exigences d'utilisation dans la production réelle, grâce à la haute précision de la découpe au laser, à la faible erreur cumulative et à la capacité de mettre en œuvre un positionnement multipoint pendant le cintrage.

Solution 2 : Cisaillage → Entaillage → Planage → Pliage → Formage.

En raison de la faible précision du cisaillement, le positionnement multipoint affecterait les dimensions de flexion des coudes intermédiaires. Dans ce cas, le positionnement multipoint ne peut pas être utilisé ; seul le positionnement d'un seul point de base peut être appliqué. Si l'on prend l'exemple de la poutre de renfort du panneau extérieur, les deux plis les plus extérieurs doivent être réalisés en premier.

En tirant parti de la précision de positionnement de la cintreuse CNC, l'erreur de cisaillement est transférée vers les côtés extérieurs où la précision n'est pas requise. Ensuite, le pliage des huit courbes internes est effectué.

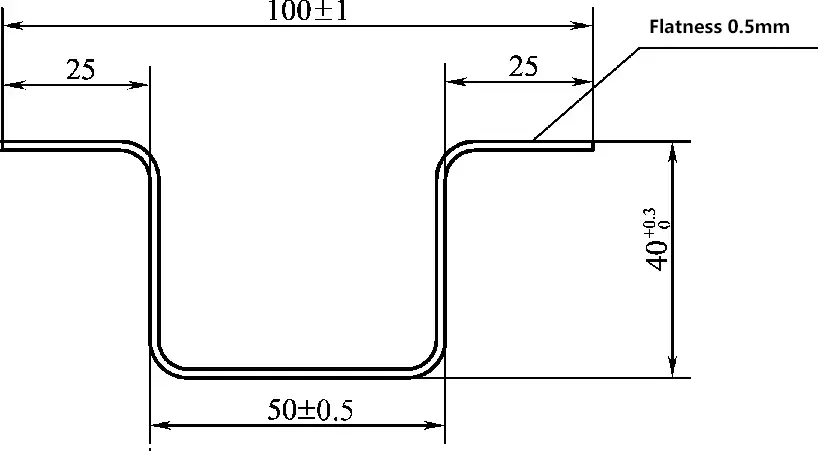

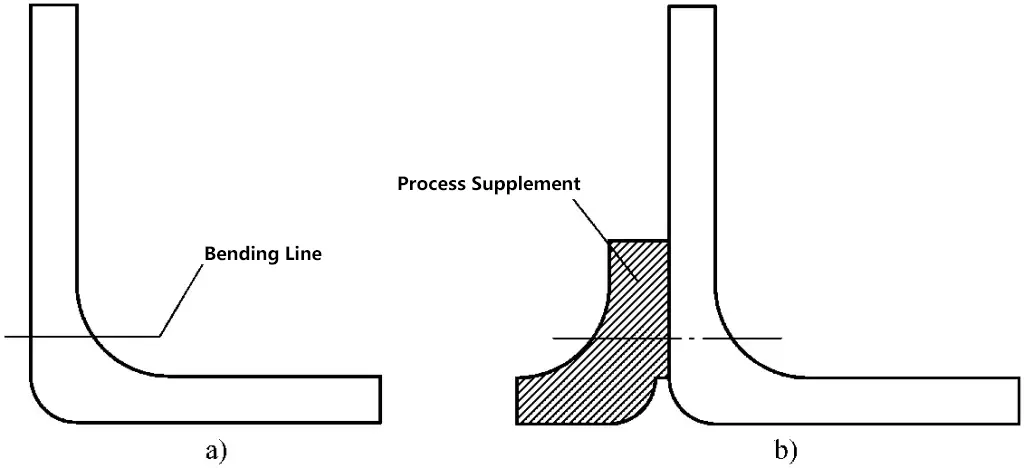

2. Formation de la flexion des poutres en forme de chapeau

La figure 3-121 montre la vue en coupe de l'ébauche de cintrage du pilier latéral. La pièce mesure 3 500 mm de long et est fabriquée à partir d'une tôle d'acier inoxydable SUS301L-HT de 1 mm d'épaisseur.

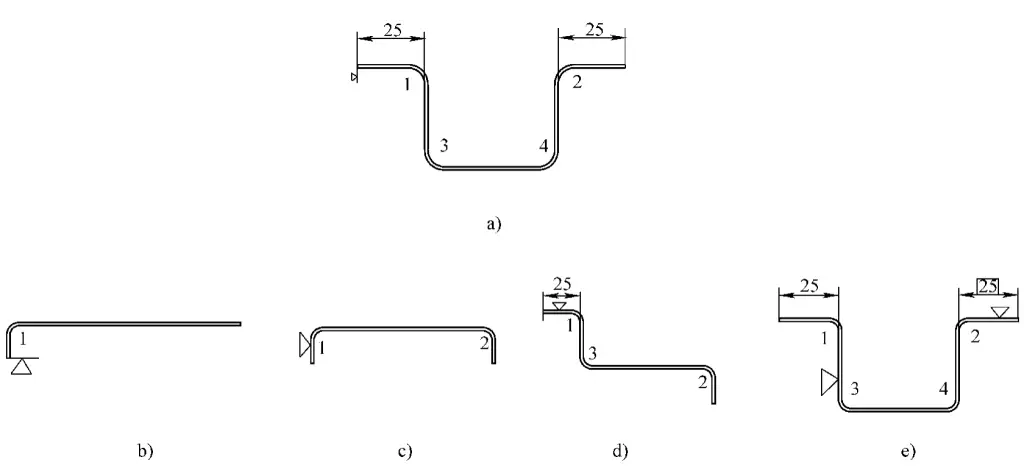

Ce composant exige un degré élevé de précision dimensionnelle de la section transversale pour garantir la qualité du processus de pliage ultérieur. Étant donné la nécessité de maintenir certains niveaux de tolérance dans les dimensions de la section transversale, la séquence de pliage a été conçue comme illustré à la figure 3-122.

En raison de la longueur de ce composant, il est susceptible de se plier latéralement au cours du processus de pliage. Ce problème est inévitable. Par conséquent, à partir du deuxième pli, une méthode de positionnement en trois points doit être utilisée pour le pliage (figure 3-123), c'est-à-dire qu'après avoir forcé un positionnement en ligne droite en trois points sur la surface de positionnement, il faut procéder au pliage.

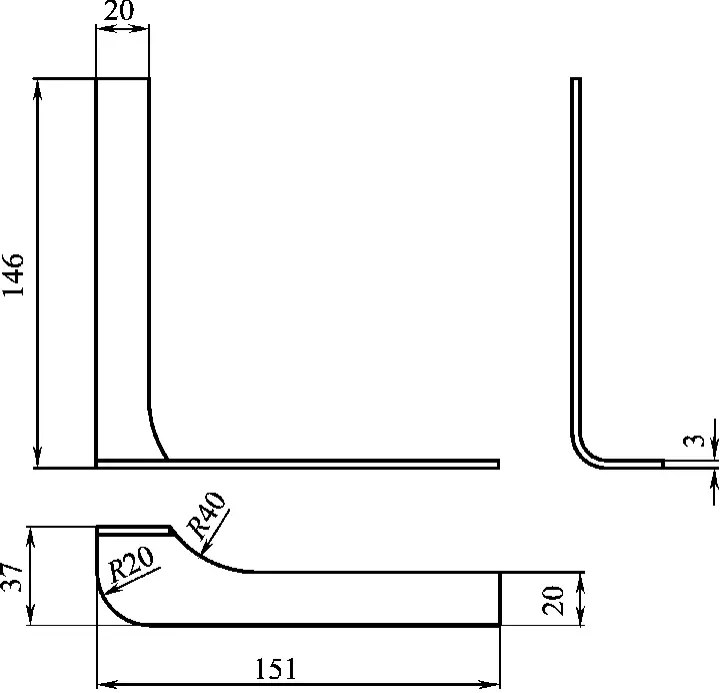

3. Formation du cintrage de la cornière

La figure 3-124 montre le schéma de l'élément en cornière, fabriqué en acier résistant aux intempéries de 3 mm d'épaisseur. Il s'agit d'un simple pièce de flexionmais les côtés de la ligne de pliage sont asymétriques.

Le cintrage étant un processus de flexion libre, la ligne de cintrage peut dévier sous l'action d'une force excentrique, ce qui entraîne la non-conformité du composant. Pour remédier à ce problème, une solution consistant à ajouter un matériau supplémentaire est adoptée, comme le montre la figure 3-125. Le matériau supplémentaire est coupé après le pliage.

a) Les lignes de flexion sont asymétriques des deux côtés

b) Le matériau de complément du processus le rend symétrique

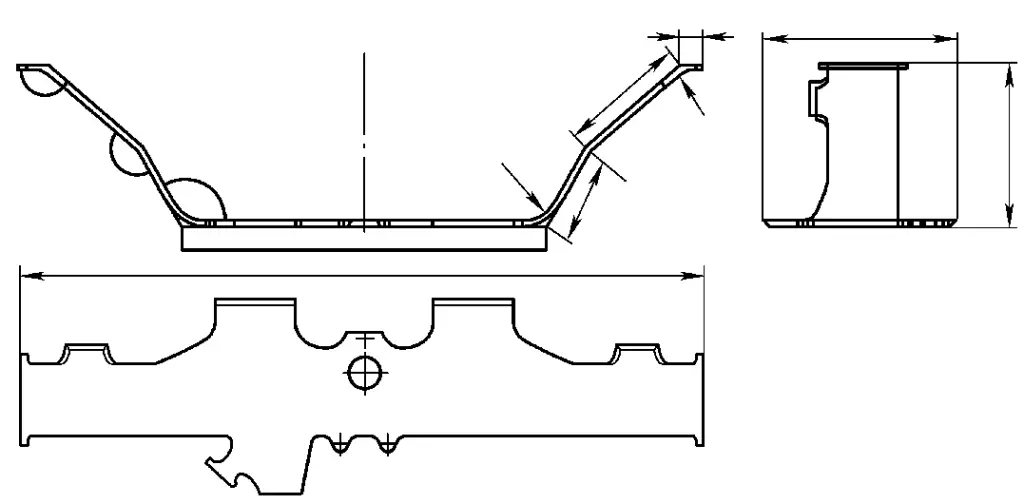

4. Formation de la courbure de la plaque de couverture du bogie

La figure 3-126 montre la plaque de recouvrement du bogie, fabriquée en tôle d'acier S355J2G3 de 12 mm d'épaisseur. Ces pièces sont généralement formées en une seule fois à l'aide d'un moule. Toutefois, si la pièce est suffisamment petite pour être soulevée manuellement, l'utilisation d'une cintreuse pour le formage est plus susceptible de garantir la précision des dimensions.

Le processus de fabrication de ce composant se déroule comme suit : Sablage de la surface de la plaque d'acier pour éliminer la rouille → Découpe au laser du matériau brut → Meulage des bavures → Traitement du biseau → Pliage pour obtenir la forme.

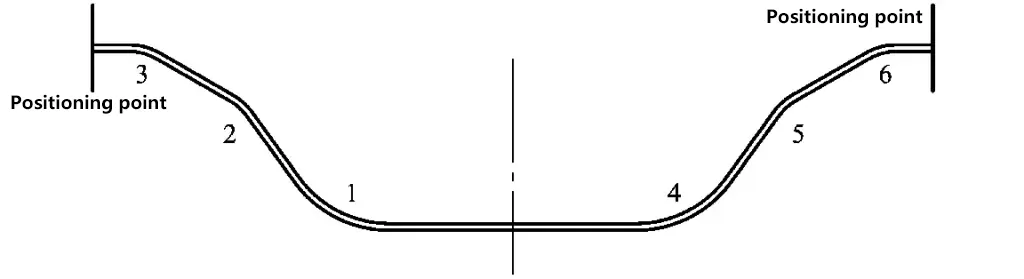

La figure 3-127 illustre le processus de cintrage, avec des points de positionnement aux deux extrémités. La méthode de positionnement, la séquence de cintrage et la matrice de cintrage sont les trois facteurs principaux.

1) Méthode de positionnement :

La plaque de recouvrement inférieure étant un composant long et fin, il convient d'utiliser une combinaison de méthodes de positionnement arrière et latéral pendant le pliage. Le positionnement arrière doit se faire sur un plan horizontal afin de garantir la rectitude de la pièce après le pliage.

2) Séquence de pliage :

Pour faciliter l'opération et assurer un positionnement précis, le pliage est effectué du milieu vers les deux extrémités. La séquence de pliage est la suivante : côté intérieur R100 → R50 → côté extérieur R100. L'ébauche est découpée au laser, ce qui lui confère une grande précision dimensionnelle. Les deux extrémités sont positionnées séparément, ce qui réduit l'erreur cumulative.

3) Matrice de pliage :

Le retour élastique du formage par pliage est assuré par le contrôle de la course du coulisseau de la machine à plier. Aucune mesure n'a été prise pour contrôler le retour élastique sur la matrice. La structure de la matrice est illustrée à la figure 3-128.

1 - Appuyer sur le siège de la colonne

2 - Colonne de porte

3 - Siège de la porte supérieure

4 - Porte supérieure

5 - Porte inférieure