I. Connaissances de base en matière de processus

1. Objectif du marquage

Le marquage est une opération qui consiste à tracer des lignes de démarcation sur les ébauches ou les produits semi-finis en fonction des exigences du dessin. Les objectifs du marquage avant le traitement des pièces sont les suivants :

- Déterminer la position de traitement et la surépaisseur de chaque surface de traitement sur la pièce, en fournissant des indicateurs de traitement clairs pour guider le traitement.

- Identifier et éliminer les ébauches qui ne répondent pas aux exigences du dessin.

- Disposer rationnellement les matériaux sur la tôle pour économiser les matériaux et réduire les coûts.

2. Types de marquage

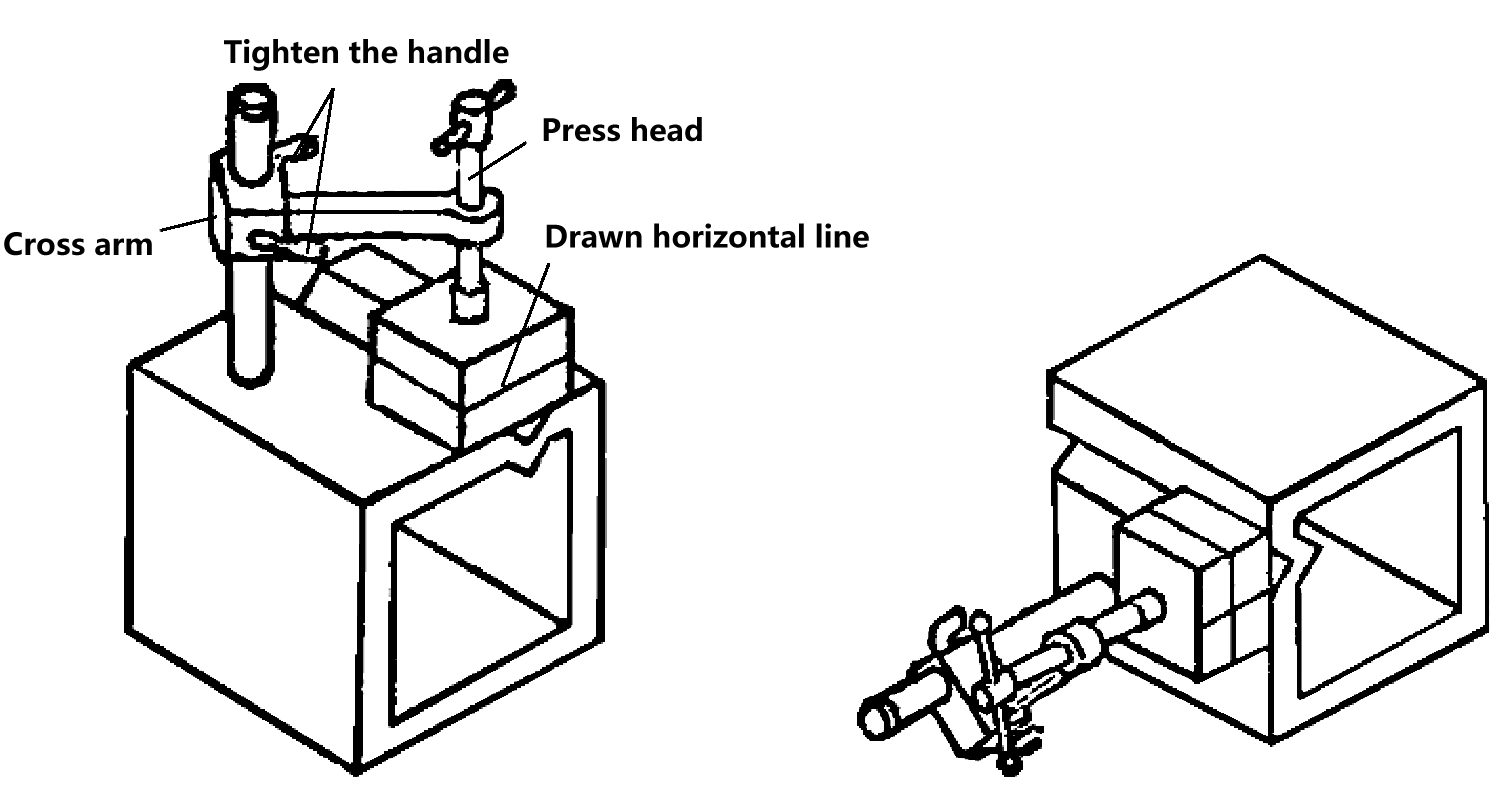

Le marquage se divise en deux catégories : le marquage plan et le marquage tridimensionnel. L'opération consistant à indiquer clairement les limites de traitement d'une pièce par un marquage sur un seul plan de la pièce est appelée marquage plan, comme le montre la figure 1a. L'opération consistant à indiquer clairement les limites de traitement d'une pièce en marquant sur plusieurs surfaces dans différentes directions de la pièce est appelée marquage tridimensionnel, comme le montre la figure 1b.

a) Marquage des plans

b) Marquage tridimensionnel

3. Exigences en matière de marquage

- Adopter des méthodes de positionnement et d'alignement raisonnables, utiliser correctement les outils de marquage pour garantir la précision des dimensions marquées. Toutefois, il convient de noter qu'en raison de la largeur des lignes marquées et des erreurs inévitables lors de l'utilisation des outils de marquage et de la mesure et de l'ajustement des dimensions, les lignes marquées ne peuvent pas être absolument précises. En général, la précision du marquage peut atteindre 0,25~0,5 mm.

- Utiliser correctement les outils de marquage pour que les lignes marquées soient claires et uniformes.

- Le marquage tridimensionnel doit garantir que les lignes marquées sont perpendiculaires les unes aux autres dans les directions de la longueur, de la largeur et de la hauteur.

4. Référence de marquage et sélection

La référence de marquage consiste à analyser soigneusement le dessin de la pièce et à sélectionner un ou plusieurs éléments géométriques (lignes ou surfaces) sur la pièce brute comme base de marquage (position de départ du marquage), afin de marquer plus précisément et plus rapidement les lignes de position d'usinage d'autres éléments géométriques (lignes ou surfaces) sur la pièce à usiner. Ces lignes ou surfaces sont appelées références de marquage.

Le marquage doit toujours commencer par la référence de marquage, et une sélection raisonnable de la référence de marquage est la clé de l'amélioration de la qualité et de l'efficacité du marquage. Lors de la sélection de la référence de marquage, il convient de veiller à ce qu'elle soit cohérente avec la référence de conception de la pièce, en choisissant par exemple la ligne centrale ou le plan central du trou principal comme référence de marquage.

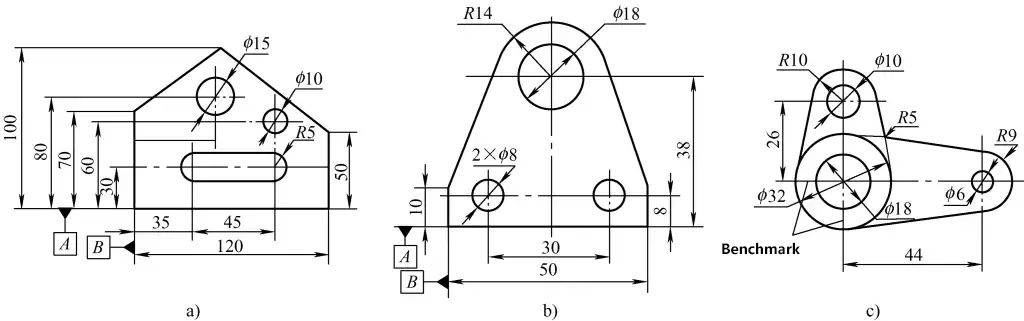

(1) Types de marquage sélection de référence pour le marquage plan

- Utilisez deux arêtes perpendiculaires comme références de marquage, comme le montre la figure 2a.

- Utilisez un bord et une ligne centrale comme références de marquage, comme le montre la figure 2b.

- Utilisez deux lignes médianes perpendiculaires comme références de marquage, comme le montre la figure 2c.

a) Utilisation des arêtes perpendiculaires comme références

b) En utilisant le bord inférieur et la ligne médiane comme références

c) Utilisation de lignes médianes perpendiculaires comme références

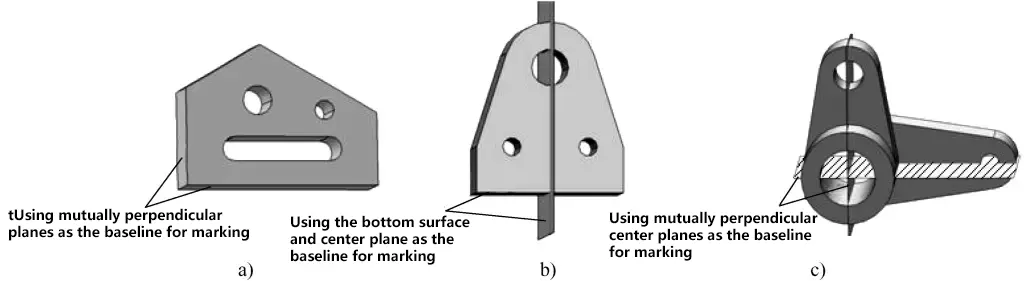

(2) Types de sélection de référence de marquage pour le marquage tridimensionnel des pièces

- Utilisez deux plans perpendiculaires (déjà traités) comme références de marquage, comme le montre la figure 3a.

- Utilisez une surface traitée et un plan central imaginaire comme références de marquage, comme le montre la figure 3b.

- Utilisez deux plans centraux imaginaires perpendiculaires comme références de marquage, comme le montre la figure 3c.

a) En utilisant deux plans perpendiculaires comme références

b) En utilisant la surface inférieure et le plan médian comme références

c) En utilisant les plans centraux perpendiculaires comme références

(3) Application spécifique des références de marquage

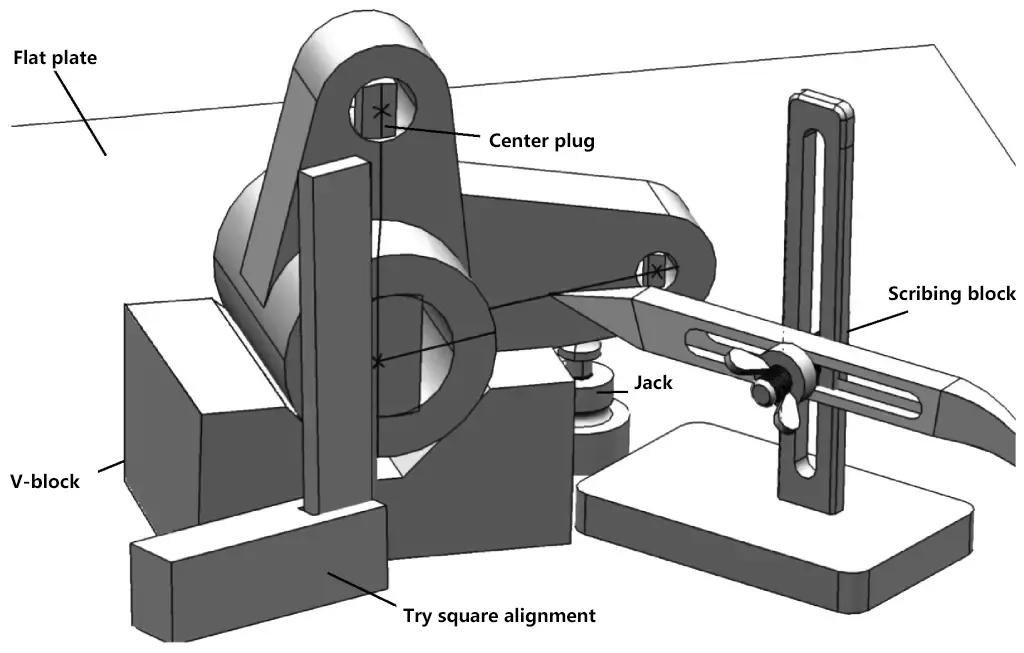

La figure 4 illustre la méthode spécifique d'utilisation des références de marquage pour le marquage tridimensionnel. Cette figure représente la situation où les références de marquage sont utilisées pour l'alignement de la pièce et le marquage de l'ébauche dans les directions de la longueur et de la hauteur (ici la direction de projection orthographique) d'une pièce à fourche.

Après avoir marqué les lignes sur cette surface de projection, il est possible de la faire pivoter de 90° et de la placer pour marquer les lignes de traitement sur d'autres surfaces de projection (largeur et hauteur, longueur et largeur). Les méthodes spécifiques d'alignement et de marquage sont décrites dans la section "Compétences opérationnelles de base".

II. Compétences opérationnelles de base

1. Méthodes d'utilisation et précautions à prendre pour les outils de marquage courants

Les méthodes d'utilisation et les précautions à prendre pour les outils de marquage courants sont indiquées dans le tableau 1.

Tableau 1 Méthodes d'utilisation et précautions à prendre pour les outils de marquage courants

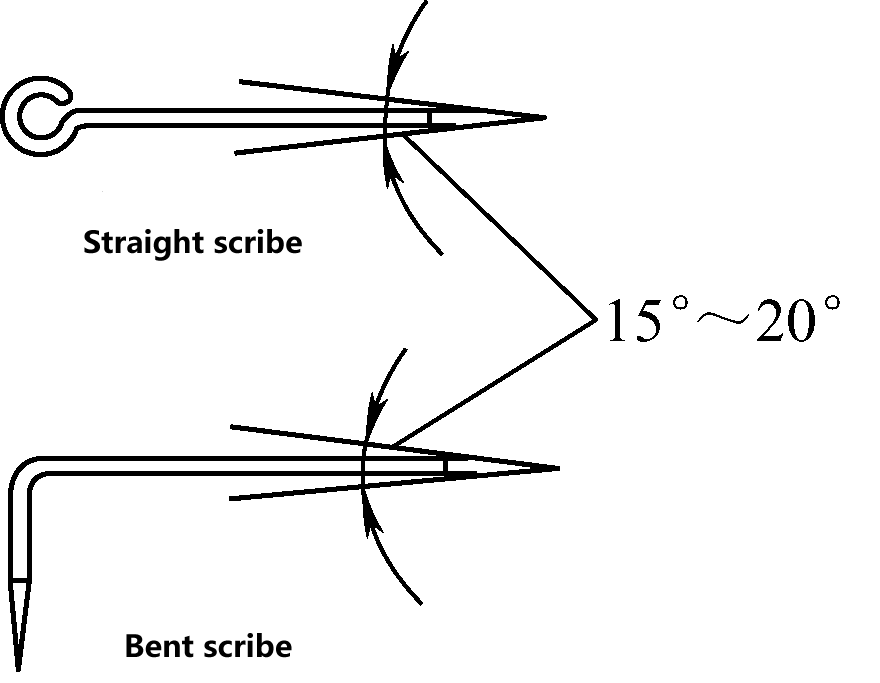

| Nom de l'outil | Illustration | Méthode d'utilisation et précautions | |

| Scripteur |  | Les traceurs à tête droite et à tête inclinée ont tous deux des angles de cône de 15°~20°. | |

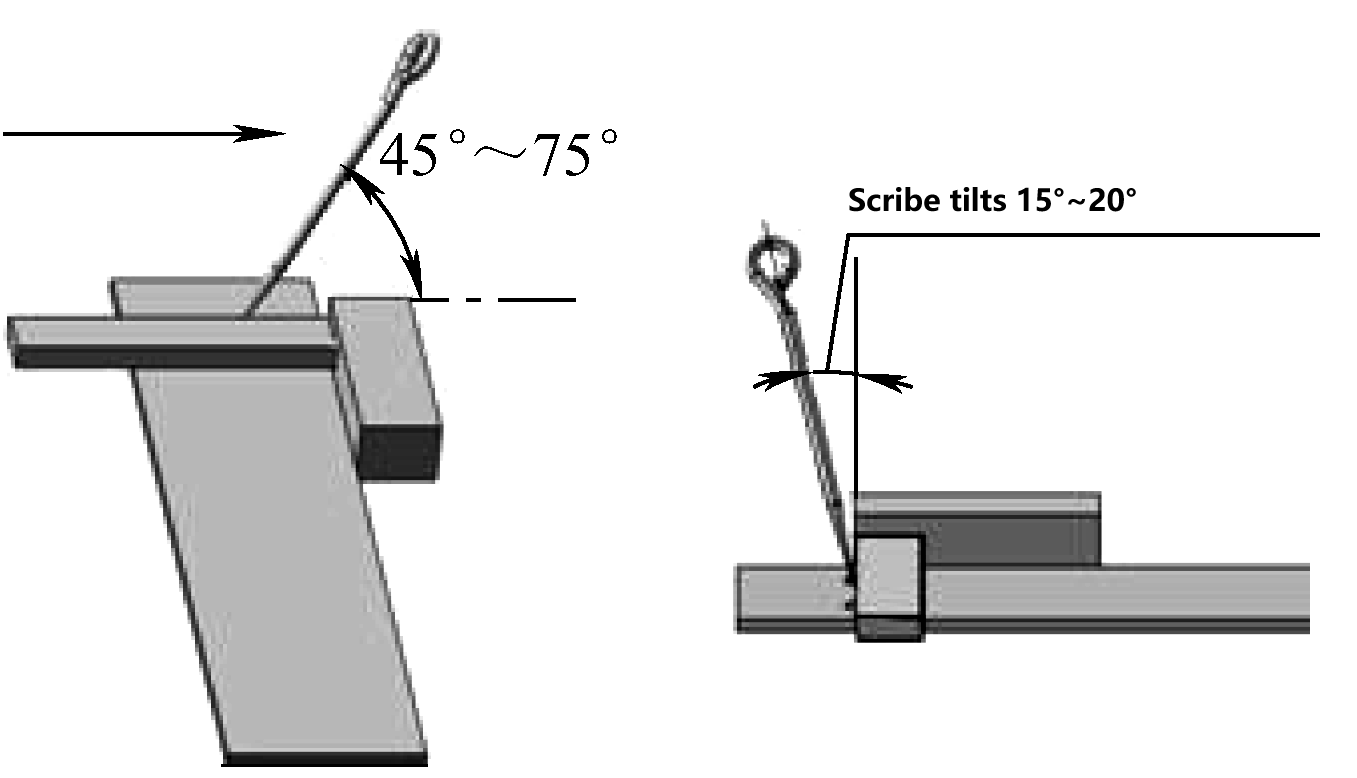

| Lors du traçage le long du bord d'un outil de guidage (tel qu'une équerre, une règle en acier ou un gabarit), le traçage doit être incliné à un certain angle dans les directions avant-arrière et gauche-droite, la pointe étant appuyée contre le bord de l'outil de guidage. | ||

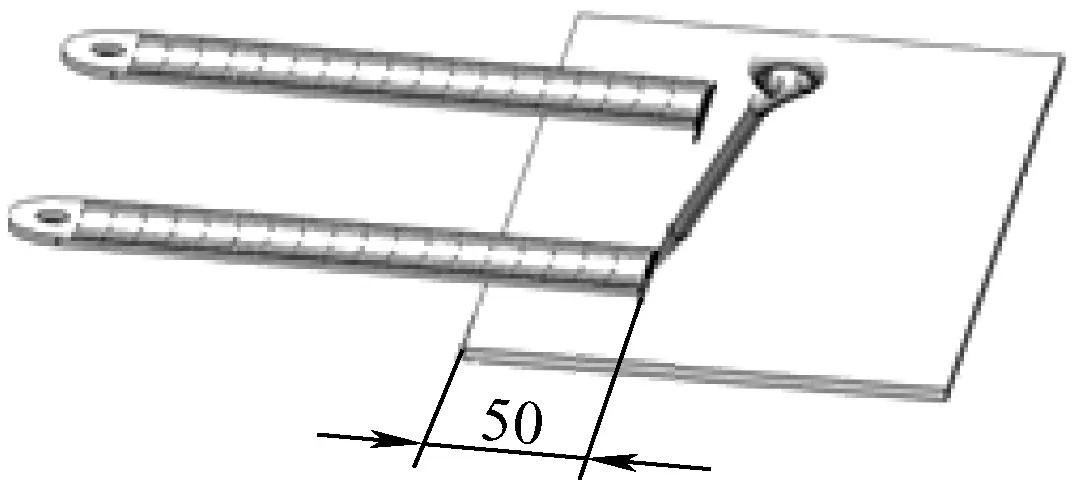

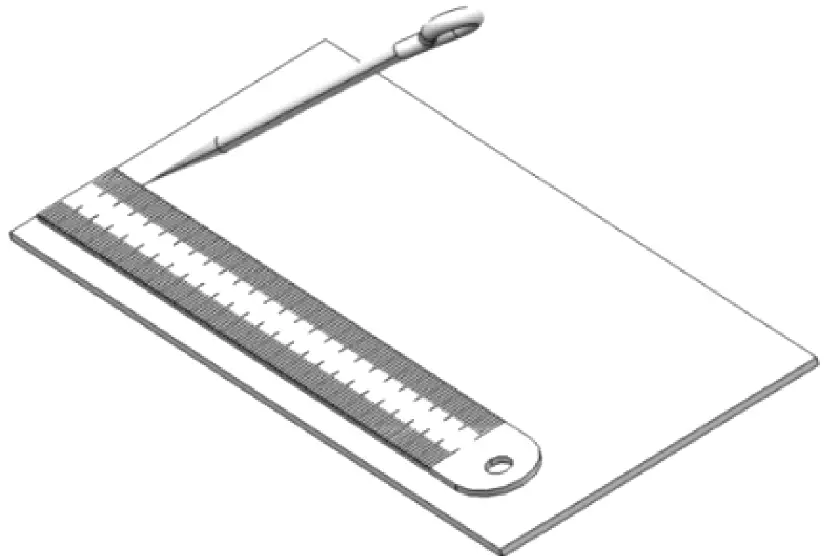

| Règle en acier |  | Utilisez une règle en acier en combinaison avec un grattoir pour mesurer les dimensions (comme la distance de 50 mm entre les bords indiquée dans la figure). | |

| Utiliser une règle en acier en combinaison avec une pointe pour tracer des lignes parallèles au côté de la pièce. | ||

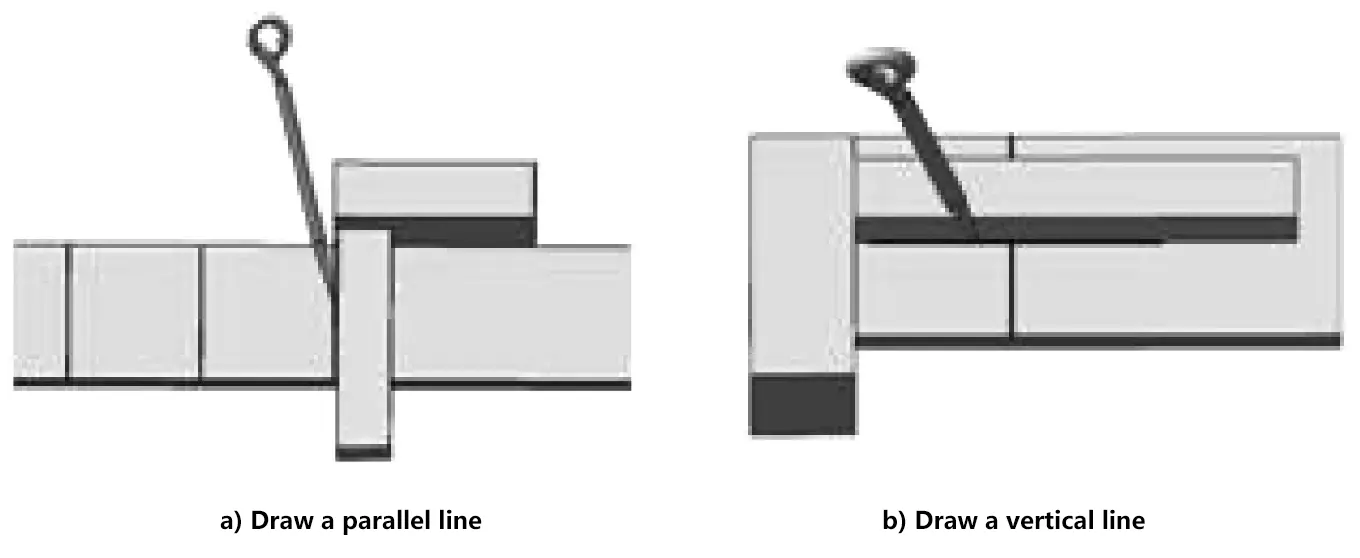

| Carré |  | Placez la base de l'équerre contre un bord de référence de la pièce et tracez des lignes parallèles (voir figure a) ou perpendiculaires (voir figure b) à l'aide d'une pointe à tracer. | |

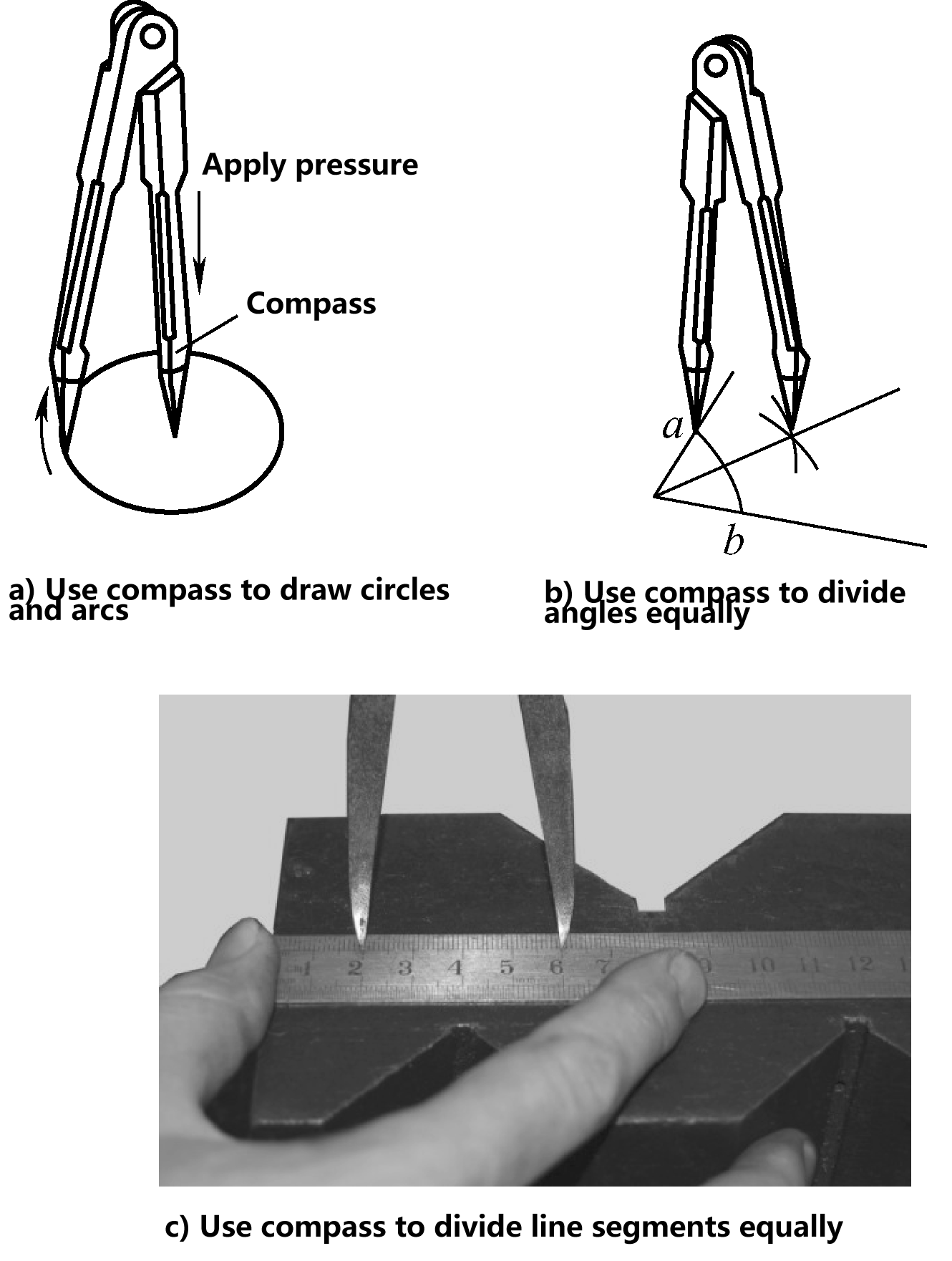

| Diviseur | Diviseur commun |  | 1) Comme le montre la figure a, lors du traçage de cercles et d'arcs, la pression doit être appliquée sur le point de séparation servant de centre de rotation ; lors du traçage de petits cercles et d'arcs, les points de séparation doivent pouvoir se fermer hermétiquement ; 2) Comme le montre la figure b, utilisez un diviseur pour diviser les angles ; 3) Comme le montre la figure c, mesurez les dimensions sur une règle en acier, puis utilisez un diviseur pour diviser les segments de ligne. Notez que les mesures doivent être répétées plusieurs fois afin d'éviter les erreurs de mesure. |

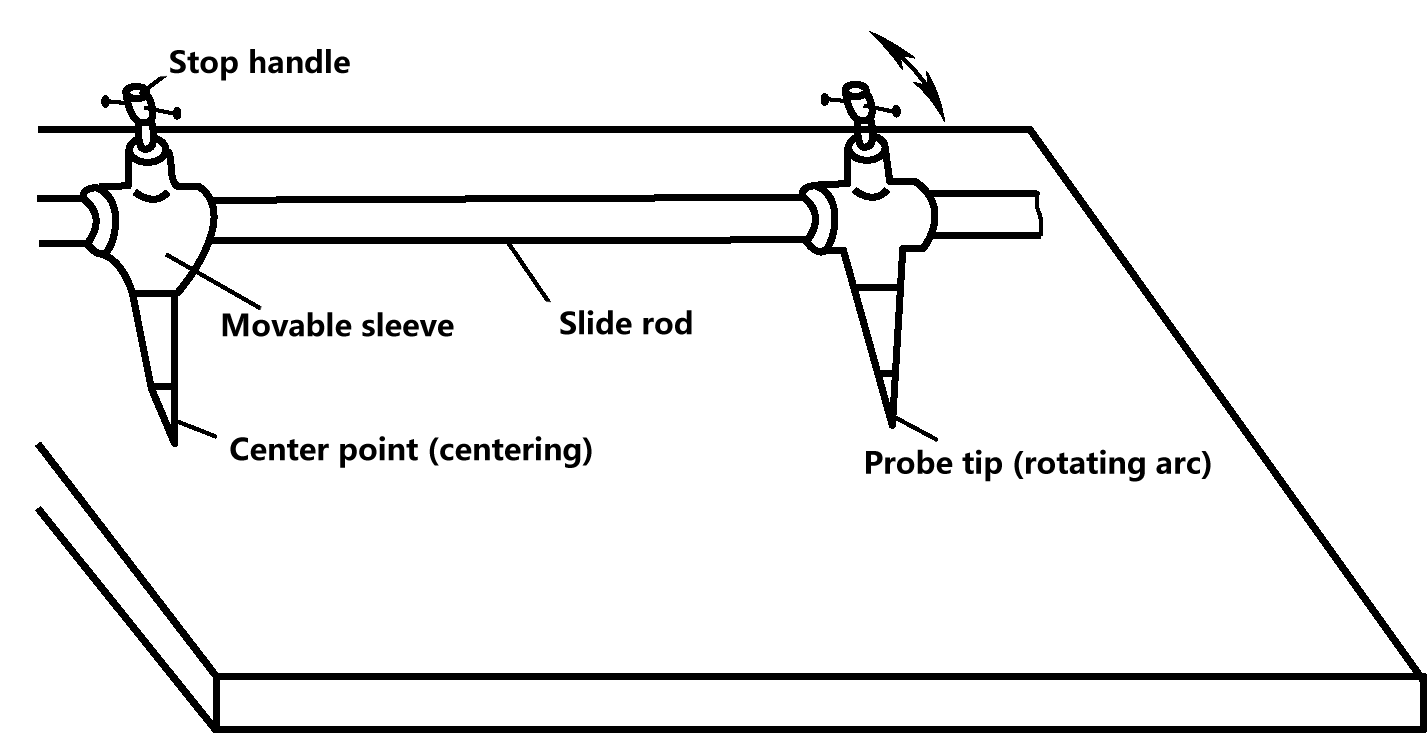

| Séparateur long |  | Les diviseurs longs sont principalement utilisés pour tracer de grands cercles et arcs de cercle, mesurer de grandes dimensions, diviser des angles et des segments de ligne, etc. Une certaine dimension peut être obtenue en déplaçant les deux branches du compas sur la tige coulissante. | |

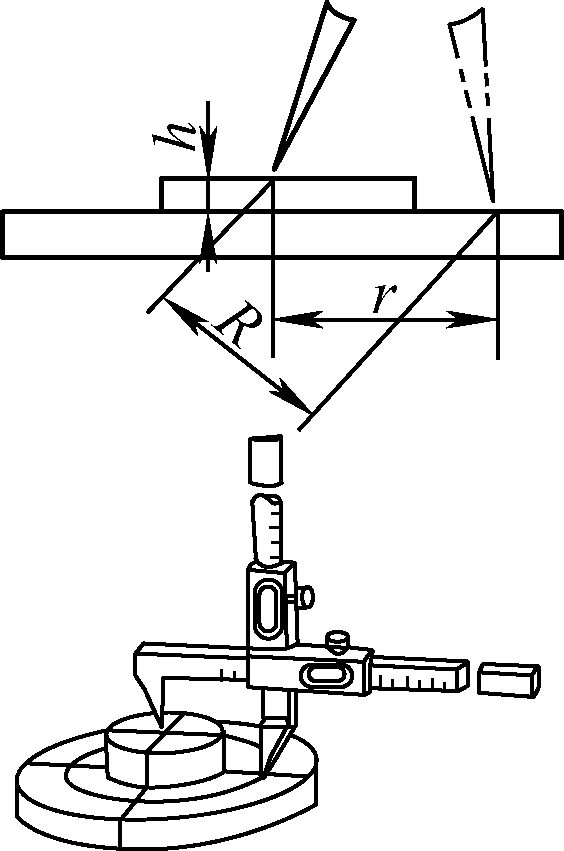

| Jauge de hauteur |  | Si la jauge de hauteur exige que les deux points ne soient pas situés dans le même plan, par exemple, lorsque le centre est plus haut que le R=√(r2+h2), la distance entre les deux points ne correspond pas au rayon du cercle à tracer. Dans ce cas, la distance entre les deux points doit être ajustée à R, comme le montre la figure (R est le rayon du cercle incliné, r est le rayon du cercle horizontal, h est la distance verticale de la différence de hauteur entre les deux points). | |

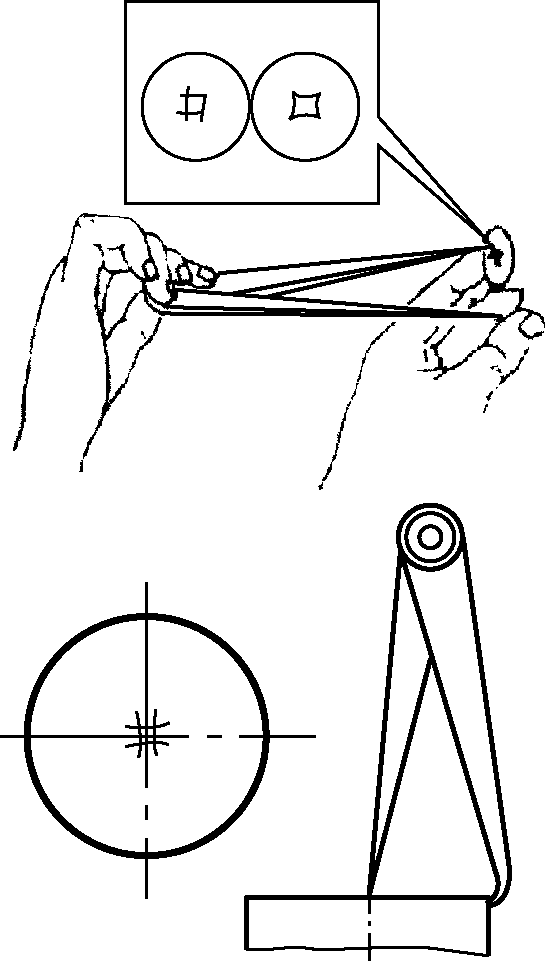

| Bloc d'abréviation |  | Le bloc de traçage sert principalement à trouver le centre des pièces circulaires, mais il peut également être utilisé pour tracer des lignes parallèles. Lors du traçage du centre, il faut veiller à ce que la distance entre l'extrémité de la jambe courbe et la face frontale de la pièce soit la même à chaque fois, sinon le centre trouvé sera imprécis. | |

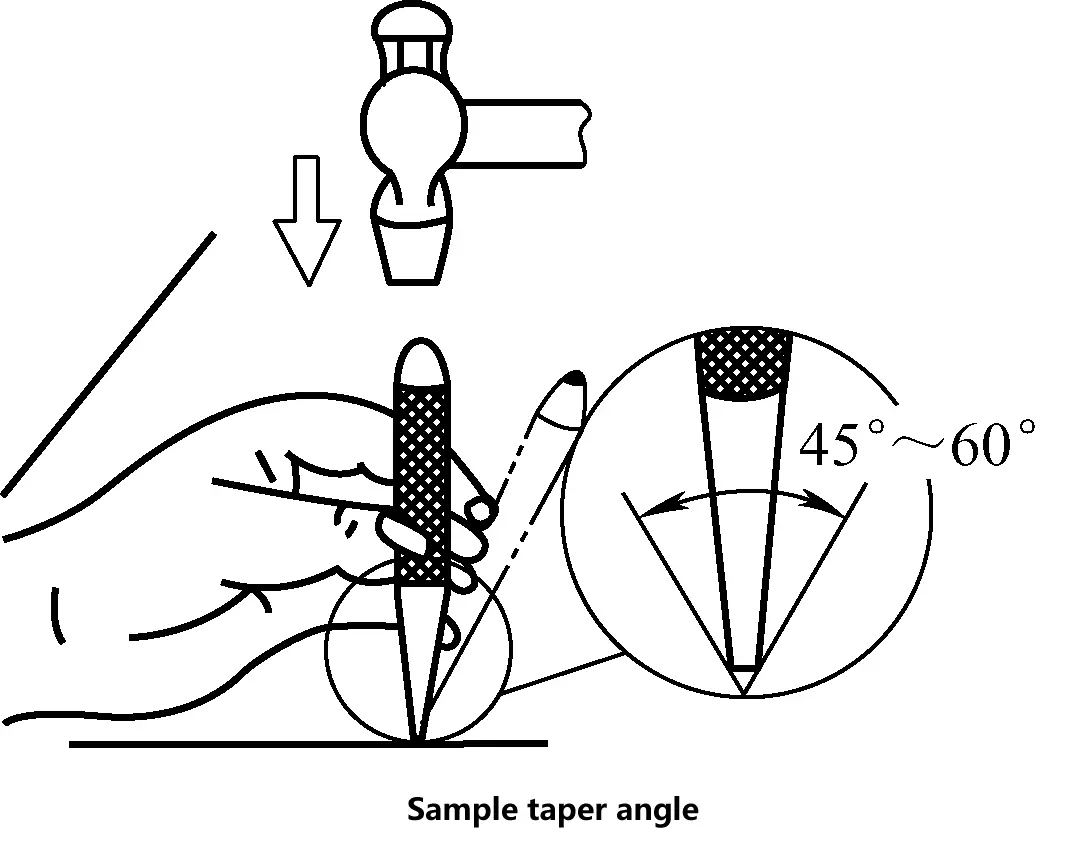

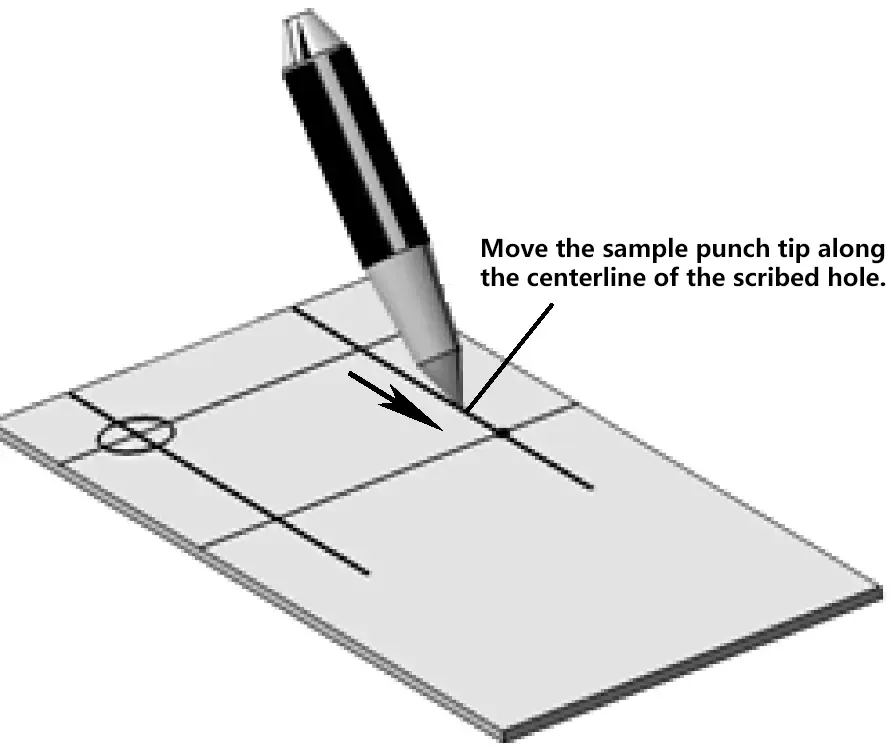

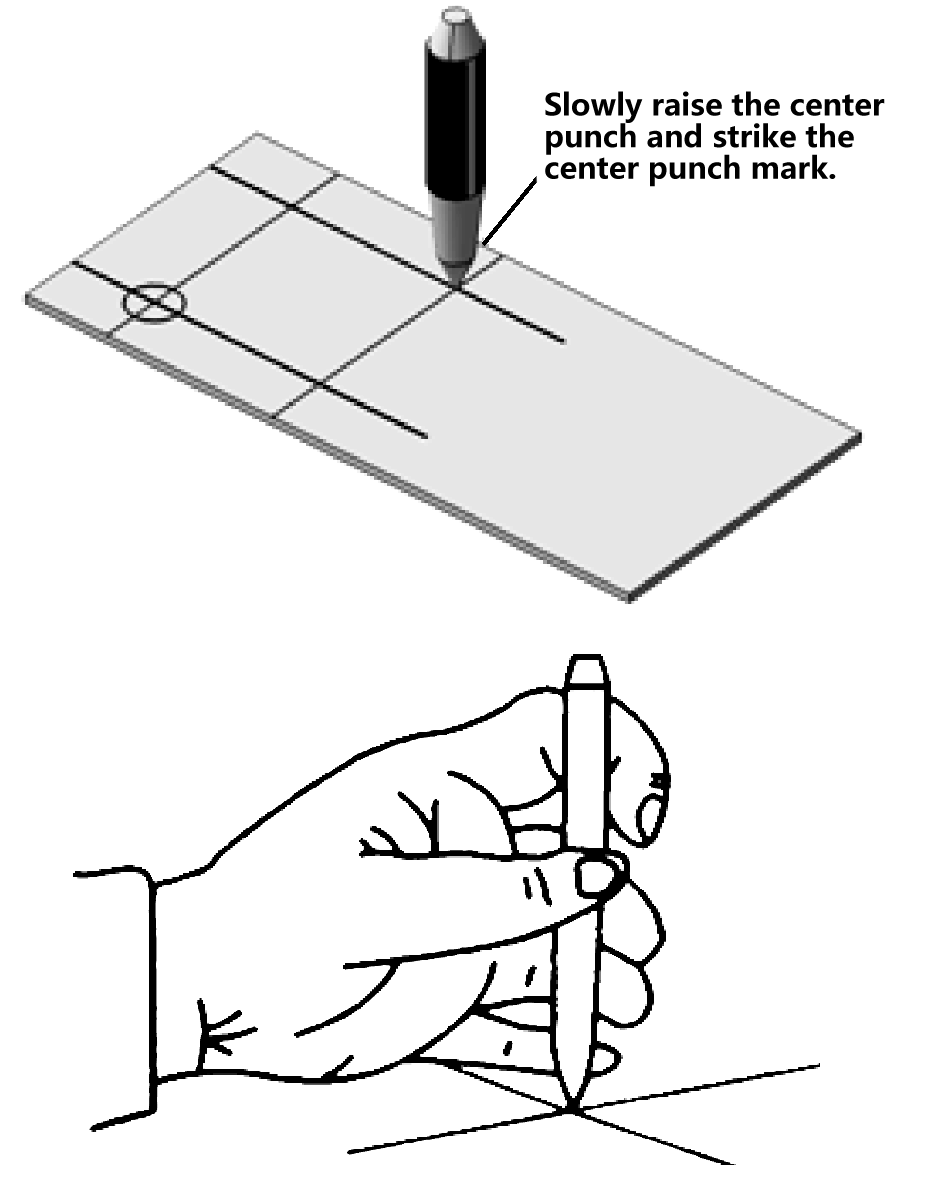

| Poinçon central |  | L'angle du cône d'un poinçon de centrage est généralement compris entre 45° et 60°. Pour les poinçons centraux de perçage, l'angle du cône doit être plus grand, tandis que pour le marquage après le traçage, l'angle du cône doit être plus petit. | |

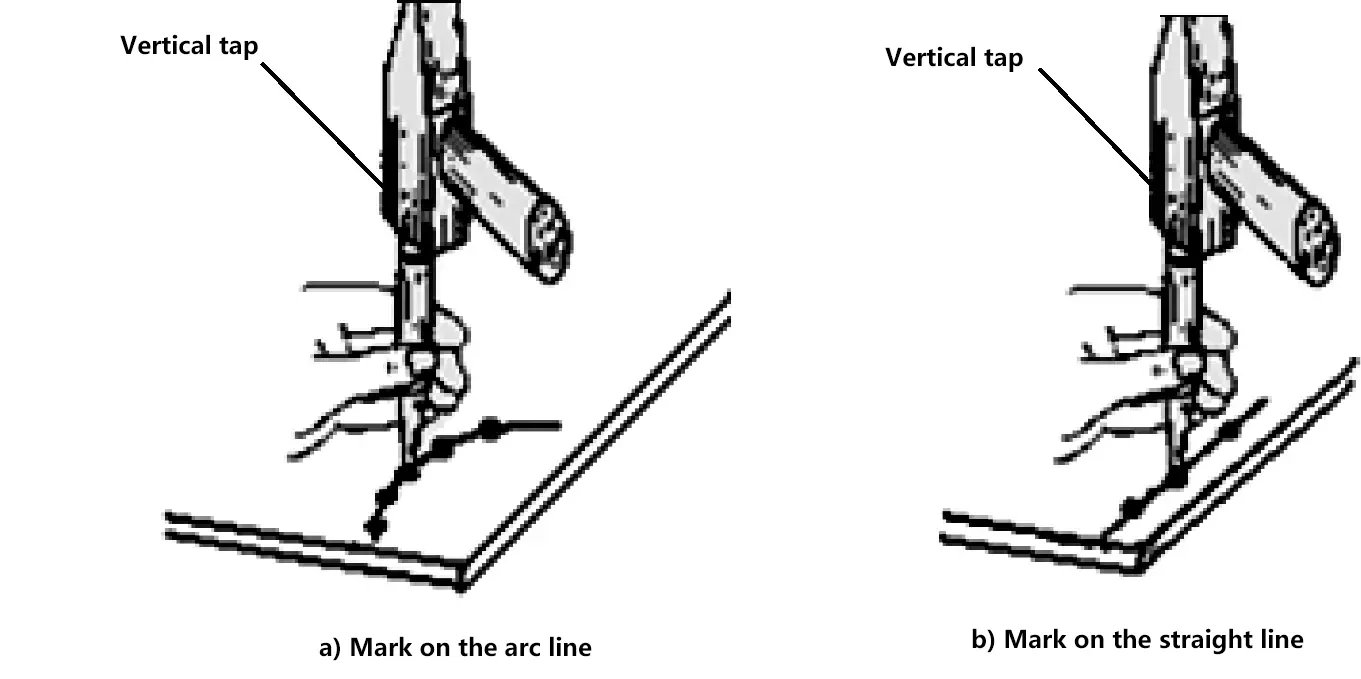

| Faites des marques de centrage petites et uniformes aux points d'intersection des lignes tracées sur la pièce, de sorte que les lignes et les points d'intersection d'origine puissent être retrouvés même lorsque les lignes tracées deviennent floues. Les précautions à prendre pour réaliser des marques de centrage sur les lignes tracées pour le marquage sont les suivantes : 1) Comme le montre la figure a, les marques de poinçon central sur les lignes d'arc doivent être plus denses, c'est-à-dire que les intervalles entre les marques de poinçon central doivent être plus petits. 2) Comme le montre la figure b, les marques de poinçon central sur les lignes droites peuvent être plus espacées, c'est-à-dire que les intervalles entre les marques de poinçon central peuvent être plus grands. 3) Il est interdit de faire des marques de centrage sur les surfaces des pièces usinées. | ||

| Avant le forage, une marque de poinçon "centrale" doit être faite dans la zone centrale pour permettre à la pointe du foret de tomber dans la fosse concave de la marque de poinçon centrale. Par conséquent, la position de la marque du poinçon central avant le perçage doit être aussi précise que possible pour garantir la précision de la position du trou pendant le perçage. | ||

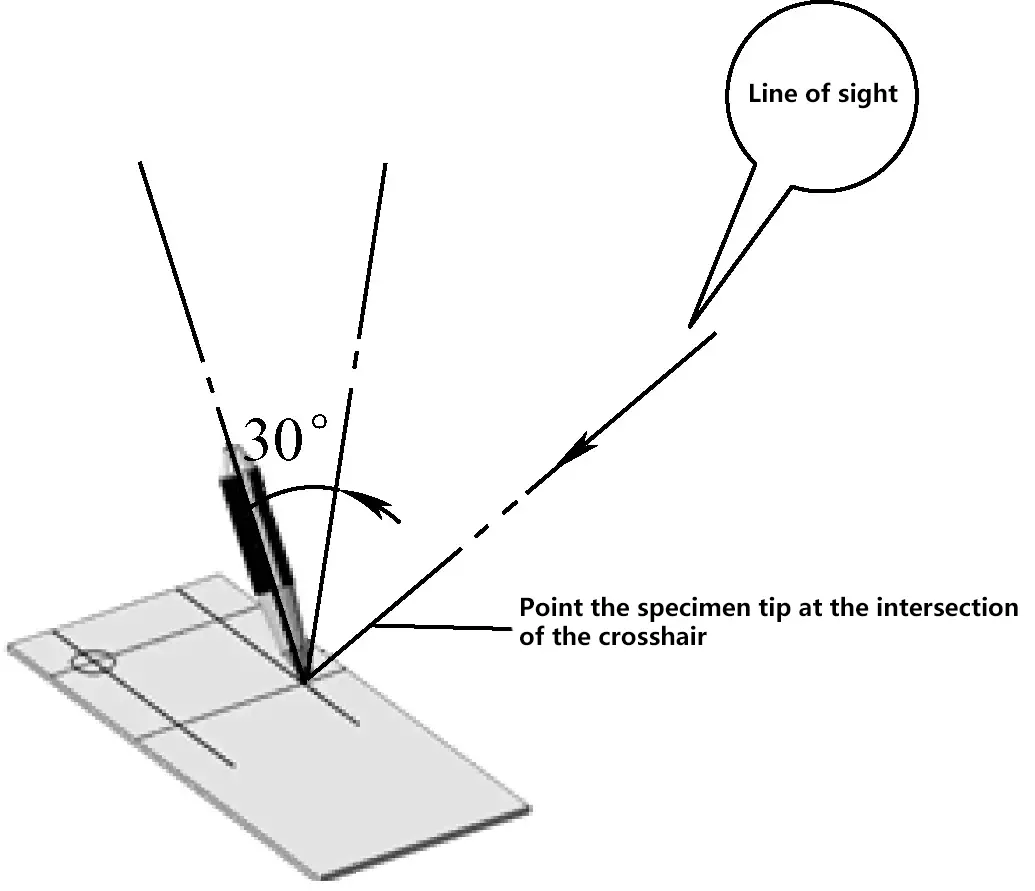

| Le poinçon central doit former un angle de 30° par rapport à la ligne perpendiculaire de la ligne de marquage du poinçon. | ||

| 1) Après avoir aligné la ligne de marquage du poinçon, placer le poinçon central perpendiculairement à la ligne ; 2) Après avoir martelé une fois, tourner le poinçon d'échantillonnage d'un angle et marteler à nouveau. En règle générale, il faut tourner trois fois et marteler trois fois. | ||

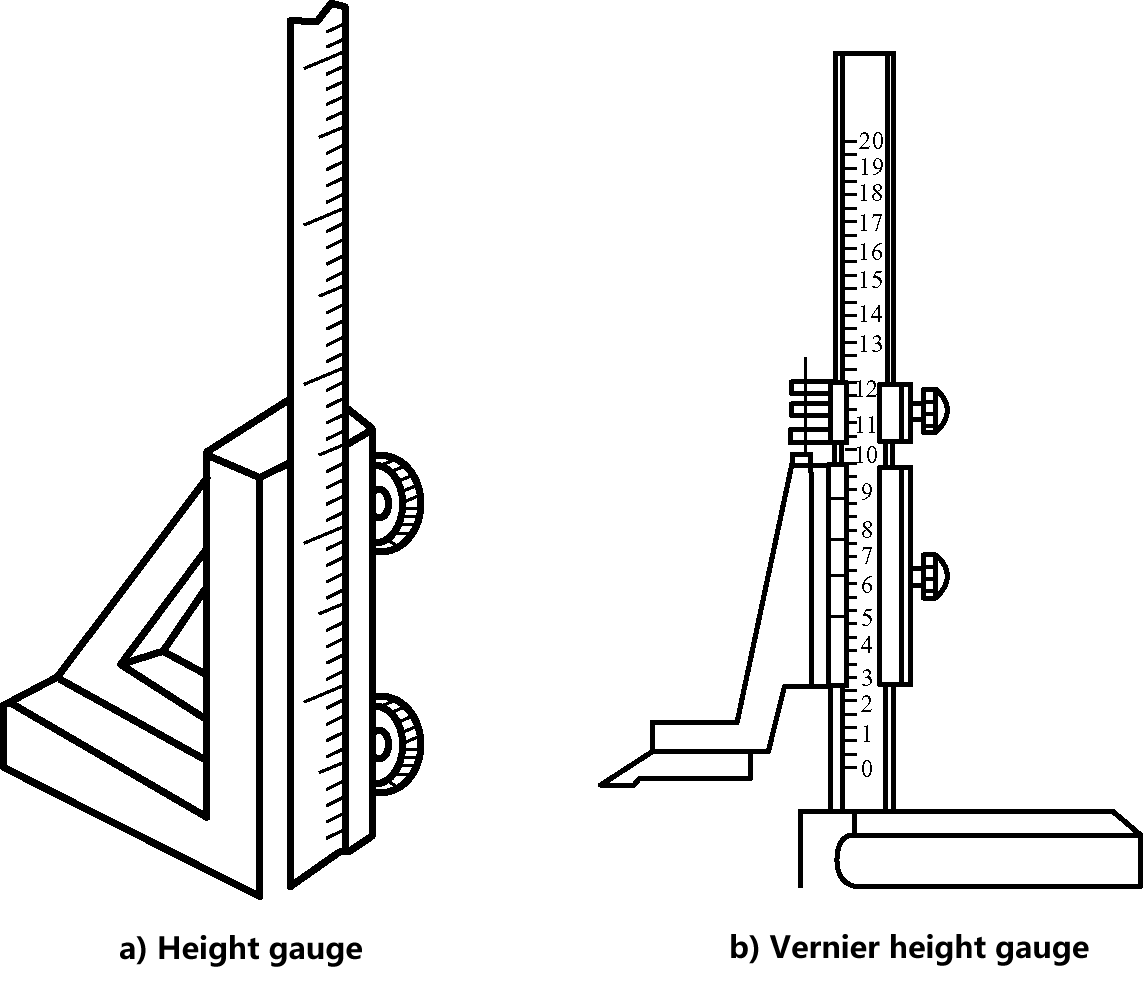

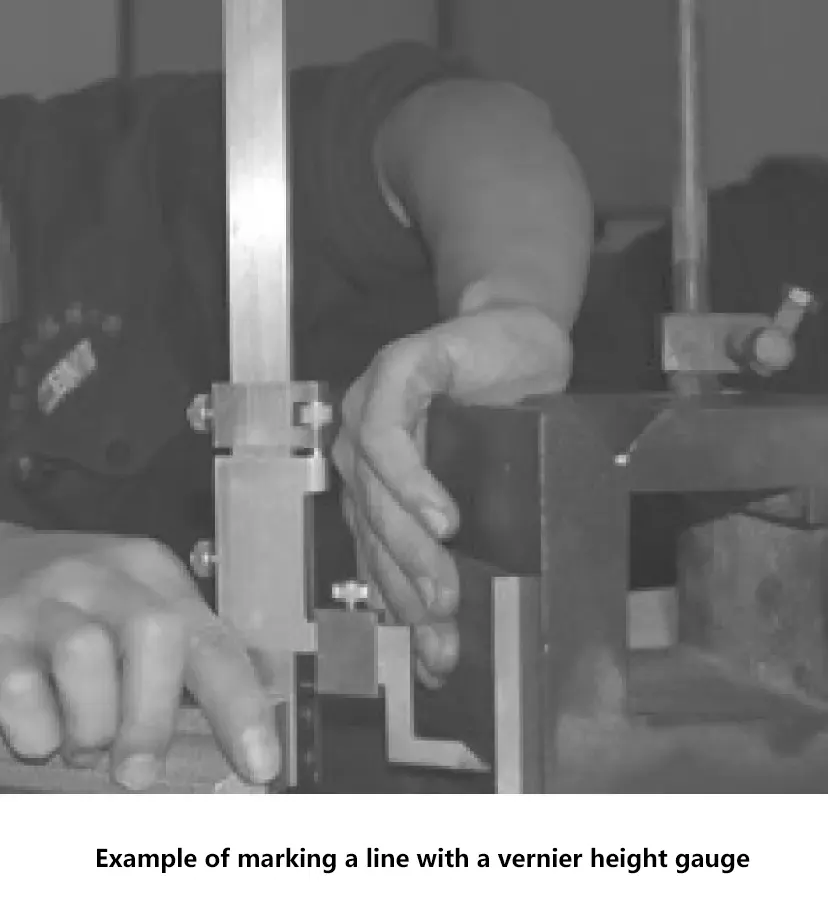

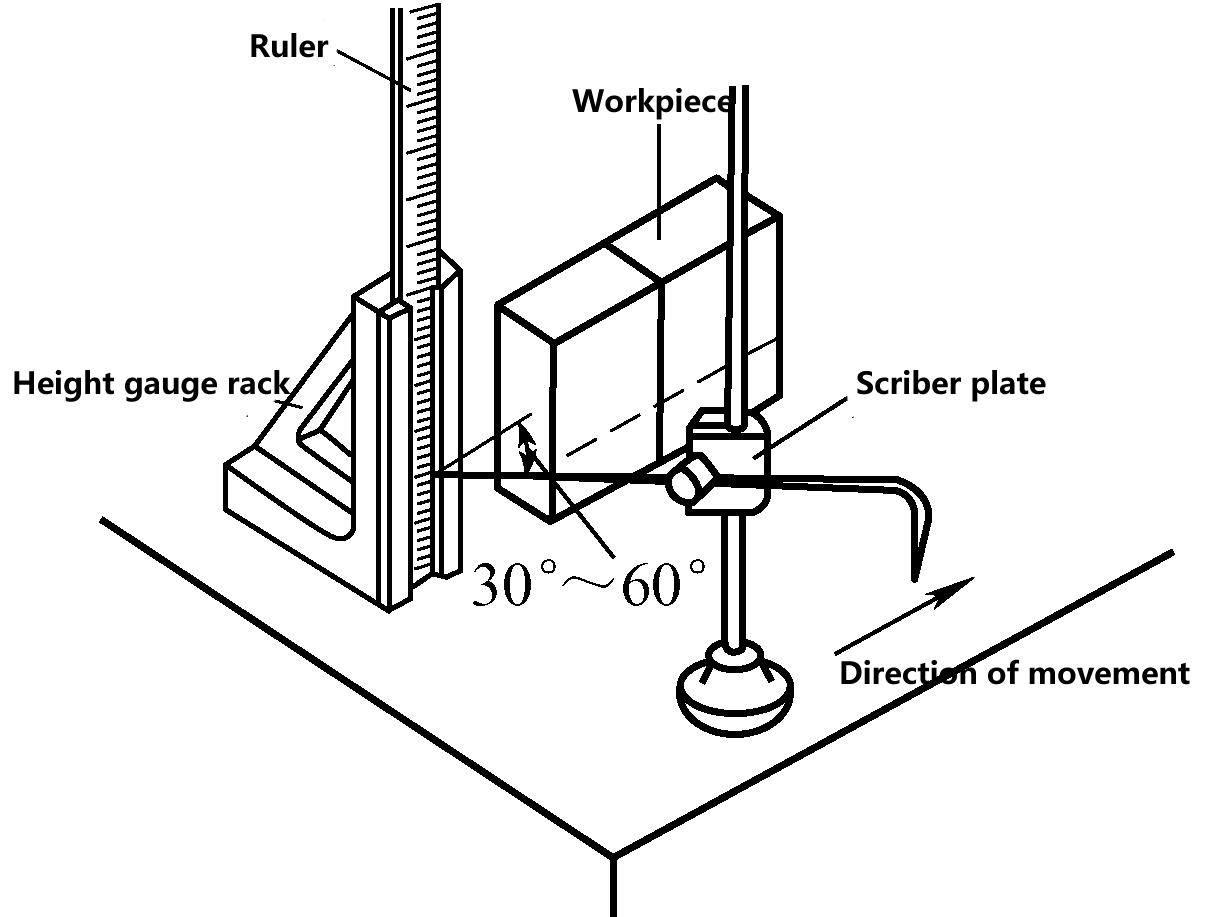

| Jauge de hauteur |  | 1) La figure a montre la forme extérieure d'une jauge de hauteur. La jauge de hauteur est souvent utilisée avec une jauge de marquage. Une règle en acier est fixée verticalement sur la base et une jauge de marquage est utilisée pour mesurer les dimensions de la hauteur. 2) La figure b montre la forme extérieure d'une jauge de hauteur à vernier. Il s'agit d'un outil de mesure de précision adapté au marquage des produits semi-finis (ébauches), mais dont l'utilisation n'est pas autorisée pour le marquage des pièces brutes de fonderie. | |

| 1) Avant l'utilisation, nettoyez les surfaces de contact de la plaque de surface et de la jauge de hauteur à vernier pour garantir un mouvement fluide de la jauge de hauteur à vernier sans coller. 2) Dans le sens horizontal, la jauge de hauteur à vernier doit être inclinée d'environ 15° lors du marquage afin de réduire l'impact entre la pointe de la lame et la surface à marquer, d'éviter d'endommager la pointe de marquage en carbure et de réduire l'usure de la zone de la lame. 3) Lors du marquage, réglez la hauteur de marquage et bloquez le cadre de la jauge à l'aide de la vis de fixation. 4) Lors du marquage, appliquez une certaine force de poussée sur le vernier de la jauge de hauteur avec votre main et déplacez le corps de façon régulière afin de garantir des lignes claires. Toutefois, faites attention à la course du mouvement pour éviter que la pointe de la lame de marquage ne heurte d'autres dispositifs (tels que des plaques d'angle, des boîtes carrées, etc.). | ||

| Jauge de marquage |  | La jauge de marquage est principalement utilisée pour le marquage de surface sur des pièces de fonderie brutes. Lors de l'utilisation de la jauge de marquage avec une jauge de hauteur pour mesurer les dimensions en hauteur et marquer des lignes, réglez l'extrémité de la jambe droite de la jauge de marquage sur une certaine position et verrouillez l'écrou papillon. Veillez toutefois à ne pas trop incliner l'angle afin d'éviter les vibrations ou le desserrage de la jambe de marquage pendant le marquage. | |

| L'angle de courbure de la jauge de marquage est principalement utilisé pour l'alignement avant le marquage tridimensionnel sur les pièces brutes. | ||

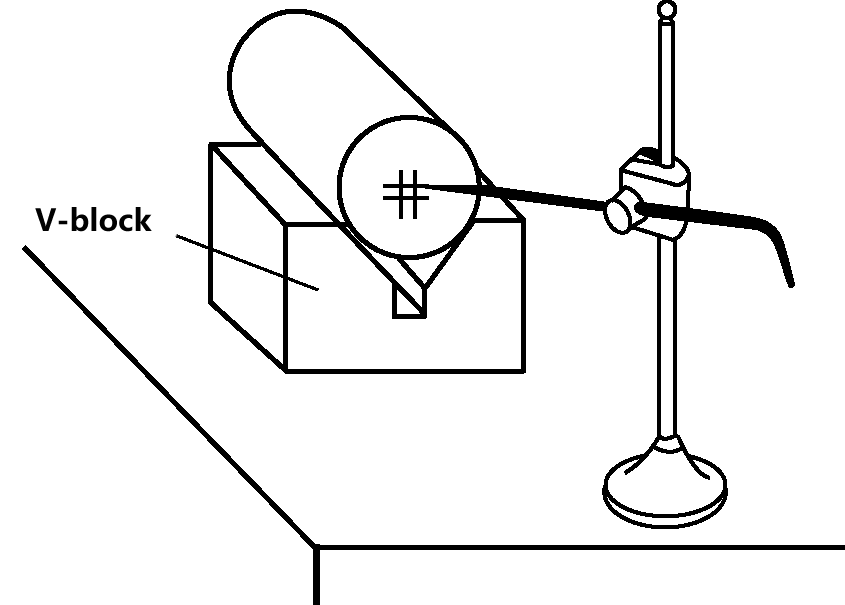

| Accessoires de marquage | Bloc en V |  | Les blocs en V sont utilisés pour soutenir des pièces cylindriques, rendant l'axe parallèle à la surface supérieure de la plaque de marquage, ce qui facilite la recherche du centre et le marquage de l'axe à l'aide d'un gabarit de marquage, comme le montre la figure. Les blocs en V sont fabriqués en fonte, avec des côtés adjacents perpendiculaires l'un à l'autre. |

| Boîte carrée |  | Les six faces d'une boîte carrée sont perpendiculaires les unes aux autres. Elle est utilisée pour maintenir des pièces plus petites et, en retournant la boîte carrée, des lignes droites perpendiculaires peuvent être tracées sur différentes surfaces de la pièce. | |

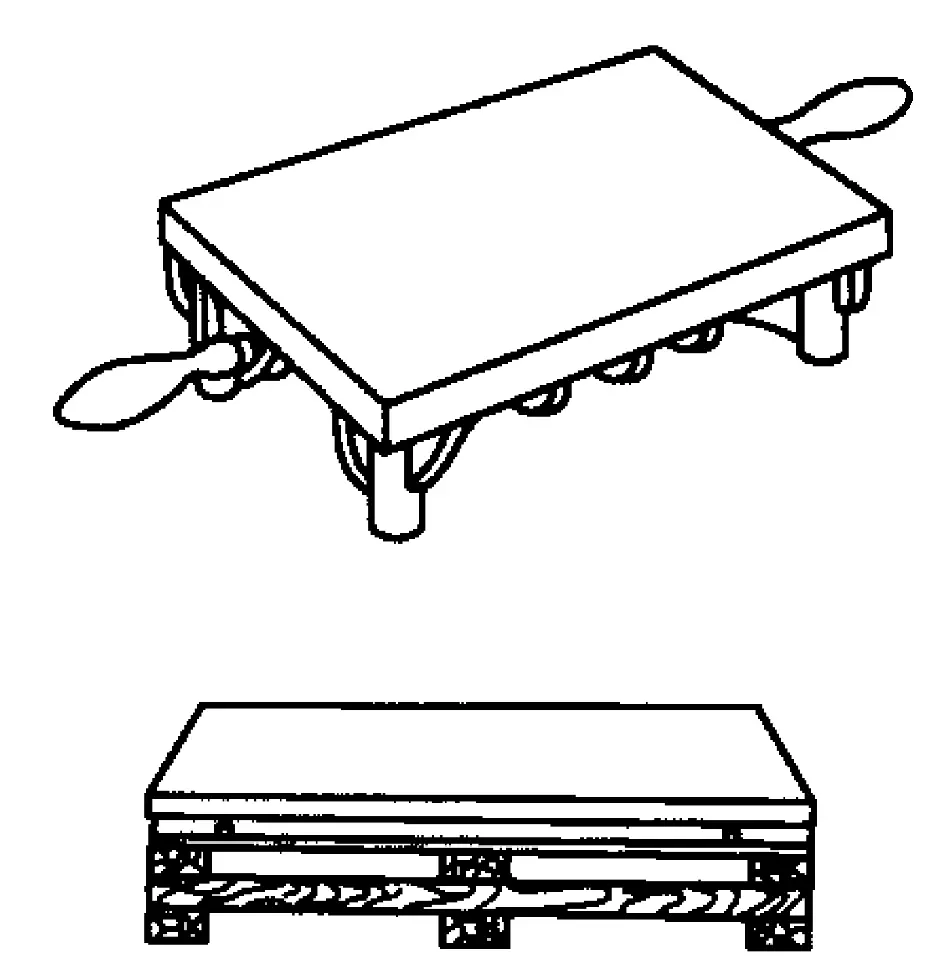

| Plaque de surface |  | La plaque de surface est en fonte et constitue un outil de référence pour le marquage. La surface supérieure de la plaque de surface sert à la fois de plan de référence pour le marquage et de surface de base pour placer les pièces et déplacer les jauges de marquage. Par conséquent, la surface supérieure doit être très plate et lisse, et est généralement soumise à un rabotage de précision, à un grattage et à d'autres processus d'usinage fin. | |

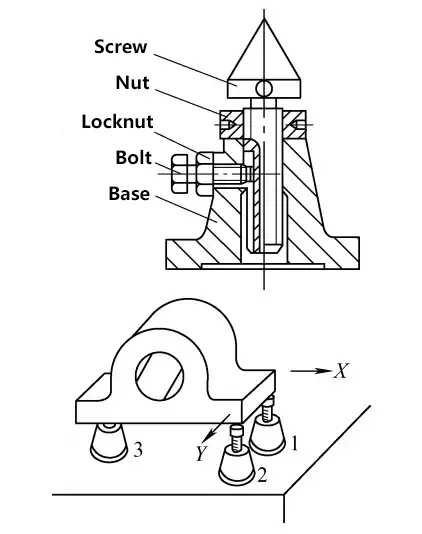

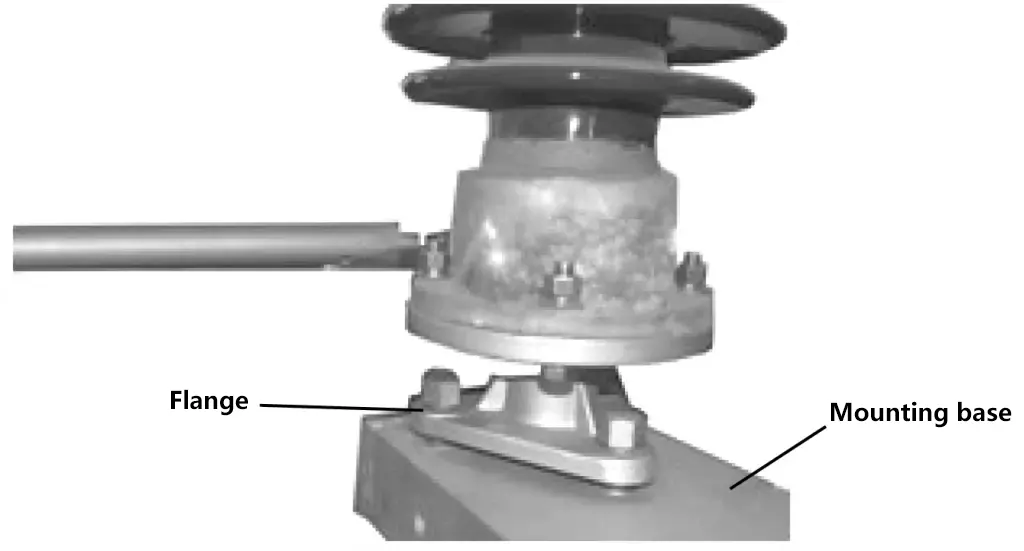

| Jack |  | Les crics sont utilisés pour soutenir les pièces brutes de fonderie ou les pièces irrégulières sur la plaque de surface pour le marquage tridimensionnel. Grâce à leur hauteur réglable, ils permettent d'aligner la position horizontale des pièces. En général, trois vérins sont utilisés pour soutenir une pièce. | |

2. Alignement et emprunt de matériaux lors du marquage

(1) Alignement

1) Concept d'alignement

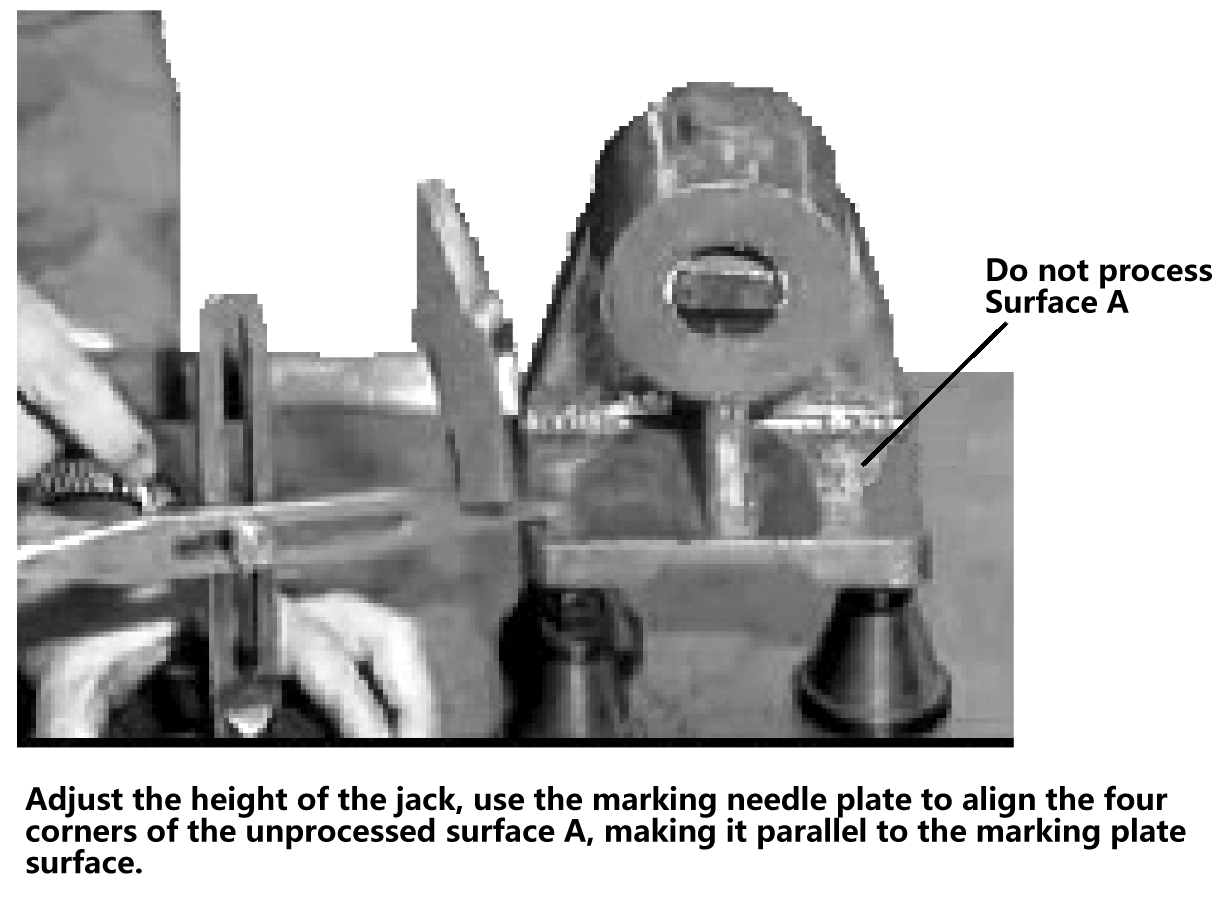

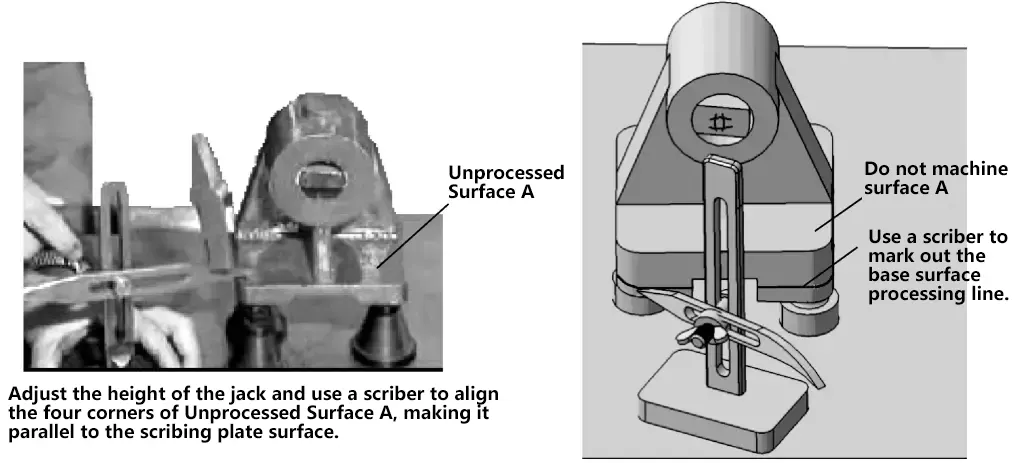

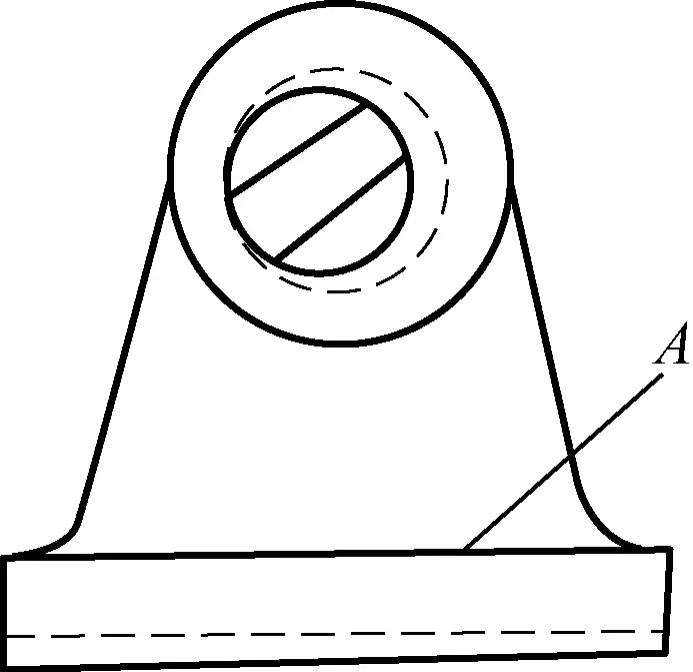

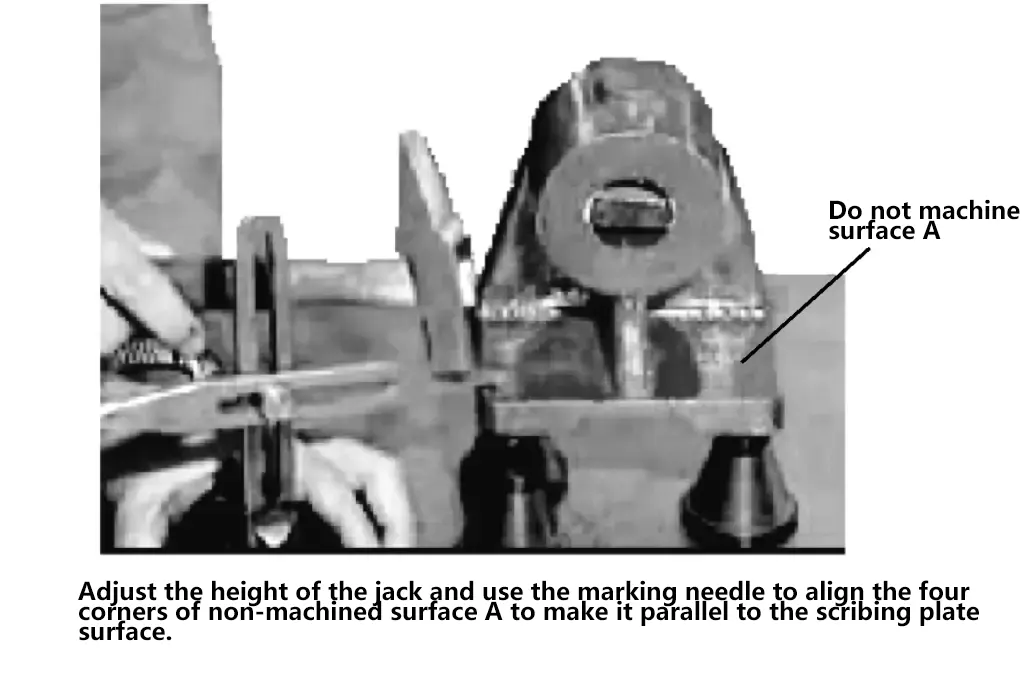

L'alignement est le processus de vérification ou d'alignement des surfaces non traitées de la pièce à l'aide d'outils de marquage avant l'opération de marquage, en fonction des exigences de traitement. Cette opération permet de s'assurer que les lignes marquées sont centrées, parallèles ou perpendiculaires aux surfaces concernées, et d'obtenir des dimensions uniformes et des surépaisseurs d'usinage raisonnables entre les surfaces traitées et non traitées. La figure 5 montre une étape d'alignement avant le marquage tridimensionnel d'une pièce moulée de boîtier de roulement.

2) Méthodes d'alignement

La figure 6 montre un exemple de marquage d'une pièce moulée de palier. En raison de l'épaisseur inégale de la base, l'alignement doit être effectué en utilisant la surface non traitée A comme référence lors du marquage. Une fois la surface A nivelée horizontalement, marquez la ligne de traitement pour la surface inférieure afin de garantir une épaisseur relativement uniforme de la base. Lorsque le trou intérieur et le cercle extérieur de la partie supérieure ne sont pas concentriques, utiliser le cercle extérieur comme référence d'alignement, trouver le centre, puis marquer la ligne de traitement pour le trou intérieur. Les points suivants doivent être maîtrisés lors de l'alignement :

- Pour que les distances entre les surfaces non traitées et traitées soient égales en tout point, la surface non traitée doit être nivelée horizontalement ou verticalement (lorsque la surface non traitée est en position horizontale ou verticale).

- Lorsqu'il y a plusieurs surfaces non traitées, commencer l'alignement à partir de la plus grande surface tout en tenant compte des autres surfaces non traitées afin de garantir une épaisseur de paroi uniforme et une concentricité des trous avec les moyeux ou les bossages dans la mesure du possible.

- Lorsqu'il n'y a pas de surfaces non traitées, utilisez le contour du trou brut et les positions du bossage de la surface traitée pour l'alignement.

- Pour les boîtiers à trous multiples, il faut s'assurer que tous les trous ont des surépaisseurs d'usinage et qu'ils sont aussi concentriques que possible avec les bossages.

(2) Emprunts importants

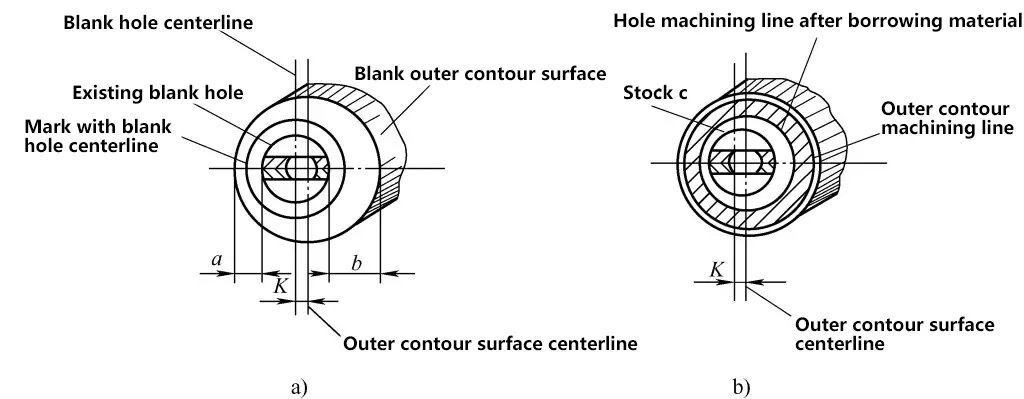

L'emprunt de matière est une méthode de marquage corrective qui consiste à redistribuer les surépaisseurs d'usinage sur diverses surfaces traitées par le biais d'un marquage d'essai afin de répondre aux exigences de traitement.

La figure 7a montre un manchon coulé. La surface intérieure du manchon doit être usinée, mais comme le centre du trou d'ébauche n'est pas aligné sur le centre du profil extérieur, il est manifestement inapproprié d'utiliser le centre du trou d'ébauche existant comme référence pour le marquage. En effet, l'épaisseur de la paroi de la douille serait inégale et il serait impossible de garantir les dimensions d'usinage du diamètre extérieur de la douille. Essayez maintenant d'utiliser la méthode d'emprunt de matériau pour le marquage.

a) Marquer le cercle du trou de traitement en utilisant le centre du trou brut comme référence

b) Marquer le cercle du trou de traitement en utilisant le centre de la surface du profil extérieur comme référence.

Comme le montre la figure 7a, avant de procéder au marquage, il faut d'abord mesurer et analyser les différentes parties de la pièce moulée. D'après les mesures, on sait que le décalage entre le centre du trou brut et le centre du profil est K. Si le marquage est effectué en utilisant le centre du trou brut existant, il en résultera inévitablement une épaisseur inégale de la paroi du trou de la douille, ce qui entraînera le rejet de la pièce. Après mesure et analyse, il s'avère que l'épaisseur minimale de la paroi a est supérieure à l'épaisseur requise dans le dessin, ce qui indique que la pièce moulée peut répondre aux exigences de traitement grâce à l'emprunt de matériau.

Après l'analyse ci-dessus, utilisez maintenant la surface du profil extérieur de la pièce moulée comme référence de marquage pour l'alignement et le marquage. Le résultat du marquage est illustré à la figure 7b. Comme on peut le voir sur la figure 7b, il y a suffisamment de marge d'usinage au niveau de l'épaisseur minimale de la paroi c, et après usinage en fonction de ce marquage, il y a également suffisamment de marge d'usinage pour le cercle extérieur du manchon.

3. Méthodes de marquage courantes

(1) Méthodes de marquage de base

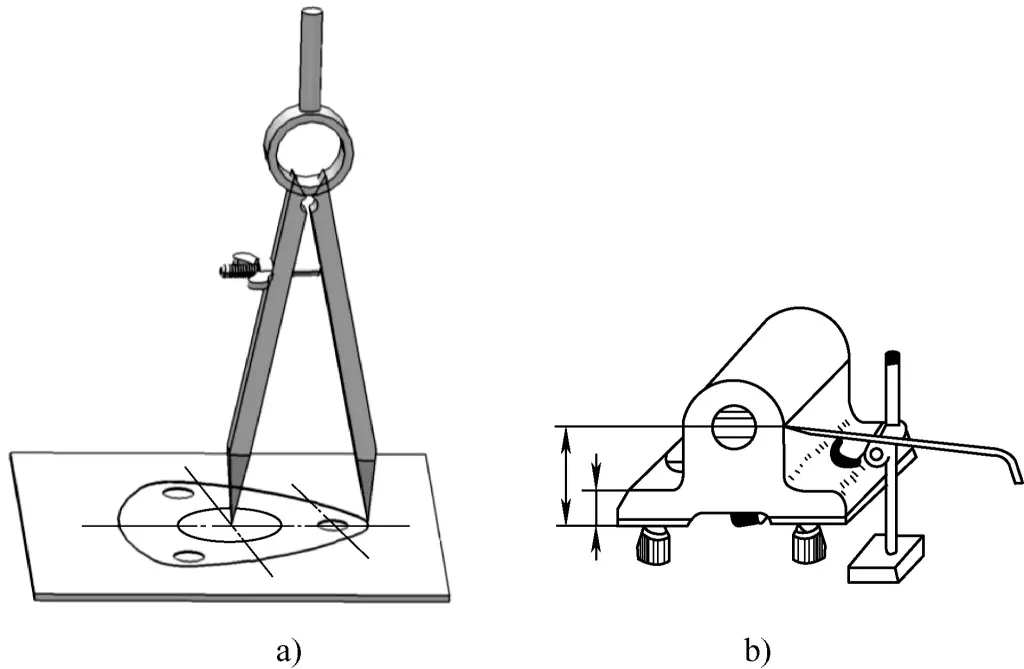

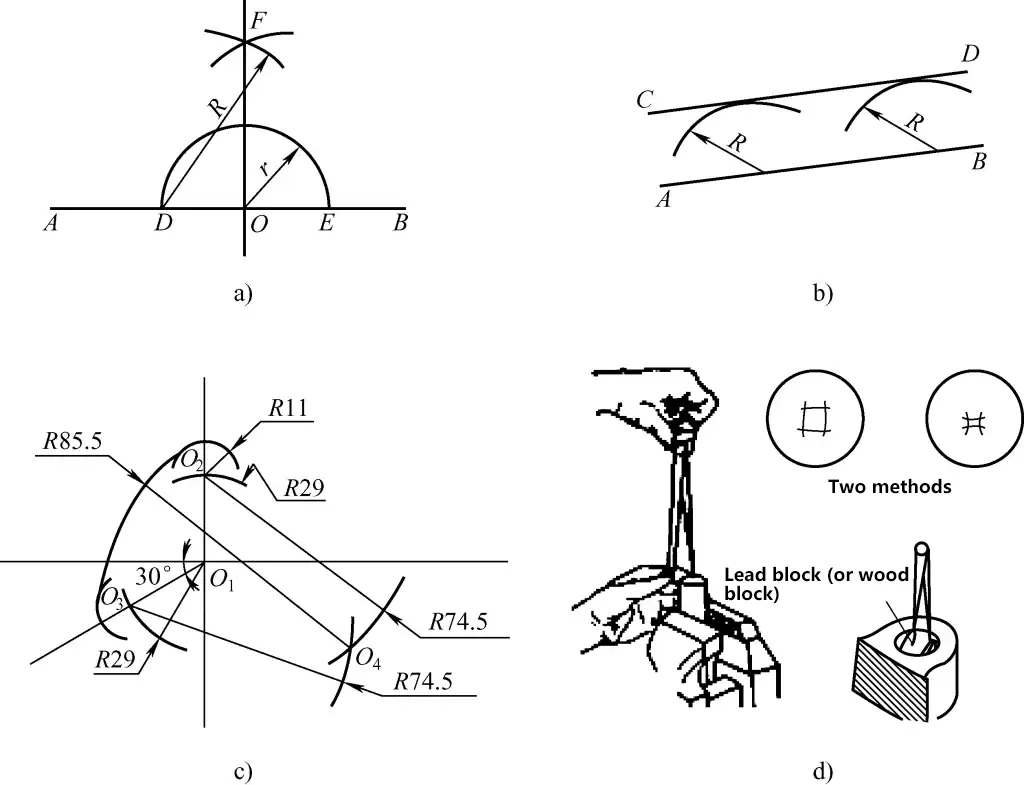

Les méthodes de marquage de base font référence aux opérations utilisant des outils de marquage pour tracer des lignes parallèles, des lignes perpendiculaires, des bissectrices, des arcs, des lignes de raccordement d'arc et pour trouver des centres sur une certaine surface d'une pièce, comme le montre la figure 8.

a) Tracer des lignes perpendiculaires

b) Tracer des lignes parallèles

c) Tracer les lignes de connexion des arcs

d) Détermination du centre à l'aide d'une équerre

(2) Marquage du modèle

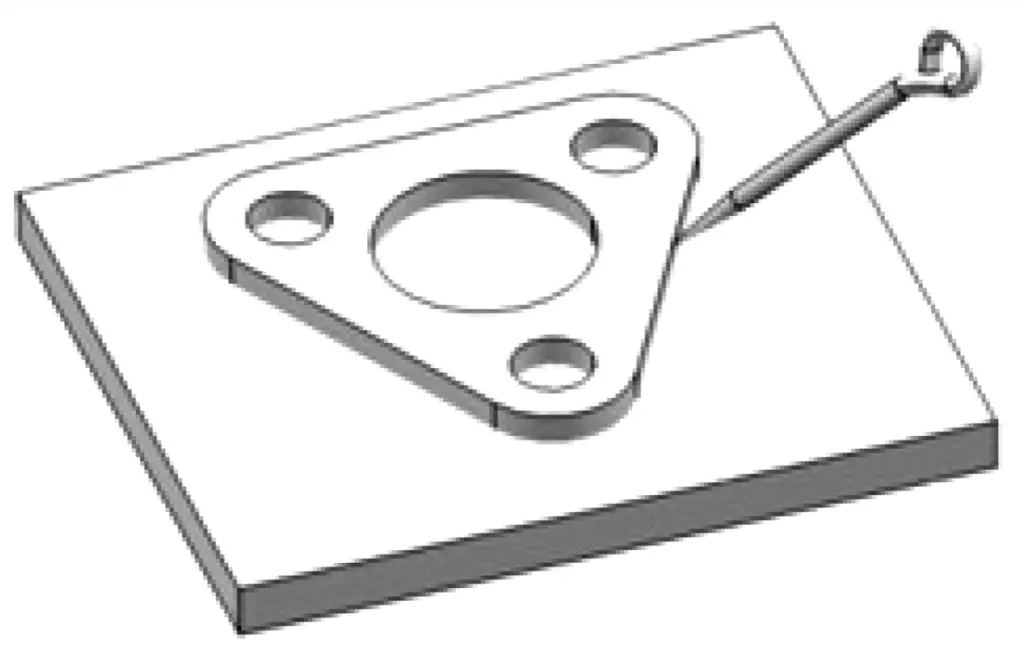

Le marquage par gabarit consiste à créer des gabarits à partir de dessins ou d'objets réels, puis à marquer selon les gabarits, comme le montre la figure 9.

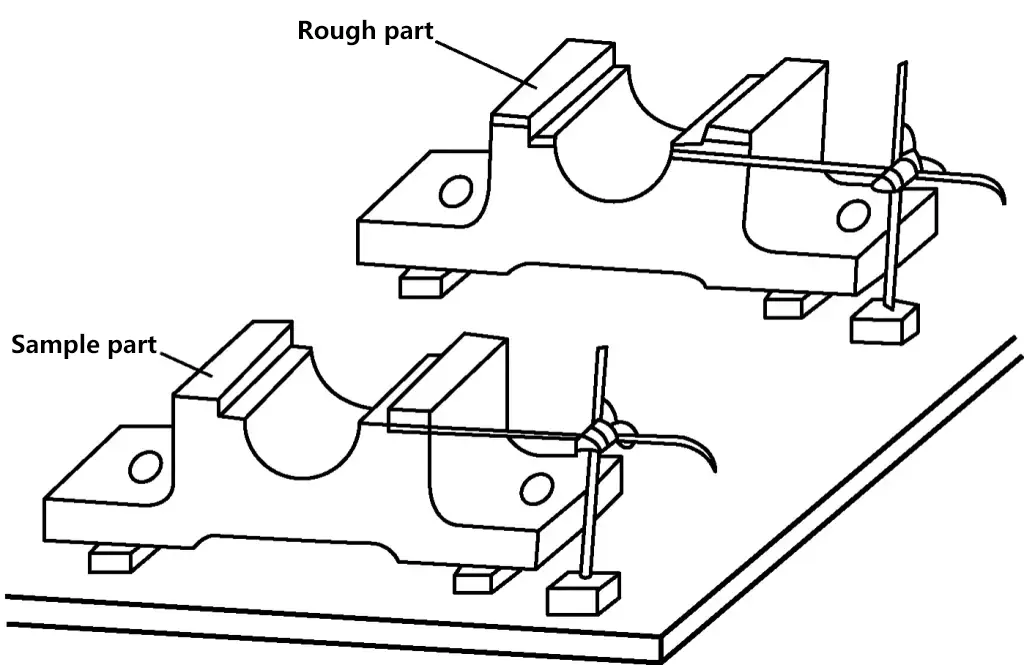

(3) Marquage de correspondance

Le marquage par correspondance est une méthode de marquage basée sur des pièces déjà traitées à l'aide d'une méthode de traçage, comme le marquage de joints, de brides, de boîtiers ou d'embases de moteurs de forme complexe.

Comme le montre la figure 10, lors de l'usinage des trous de montage des boulons sur une base de montage à bride (acier cannelé), il faut d'abord appliquer une couche de graisse autour du bord des trous de la bride, puis fixer un papier fin sur les trous de montage et appuyer pour créer des empreintes de trous. Ensuite, appliquez une couche de plomb rouge sur le papier et, enfin, appuyez fermement la bride sur le support de montage en acier dans la position d'installation choisie.

Grâce à l'effet colorant du plomb rouge, les positions des trous sur la bride seront imprimées sur l'acier du canal de montage. Retirez ensuite la bride, et le perçage peut être effectué en fonction des empreintes des trous.

(4) Marquage de la copie

Le marquage par copie, comme son nom l'indique, est une méthode de marquage par copie de la pièce originale. L'avantage de cette méthode est qu'elle ne nécessite pas de mesurer la pièce d'origine, mais qu'elle place directement la pièce d'origine et la pièce à marquer ensemble, les ajuste et procède ensuite au marquage. La figure 11 montre un boîtier de roulement dont la méthode de marquage relève du marquage par copie.

4. Étapes du marquage et précautions à prendre

(1) Travail de préparation avant la notation

Avant le marquage, un travail préparatoire doit être effectué. Les principales préparations avant le marquage comprennent le nettoyage et la coloration de la pièce.

1) Nettoyage de la pièce

Les pièces à traiter peuvent être divisées en deux catégories : d'une part, les pièces brutes de fonderie, y compris les pièces moulées et forgées et divers types d'acier (cornières, profilés, plaques d'acier, etc. utilisées pour les bases ou les cadres), et d'autre part, les pièces traitées mécaniquement ou travaillées à l'établi.

Pour les pièces brutes, utilisez des meules à main, des meules d'angle, des brosses métalliques, de vieilles limes, du papier de verre, etc. pour nettoyer soigneusement la surface de la calamine, des bavures, du sable résiduel, de la saleté, etc. avant de procéder à la coloration. Pour les pièces traitées mécaniquement ou travaillées à l'établi, si un marquage est nécessaire sur la surface traitée, il suffit généralement de limer pour éliminer les bavures.

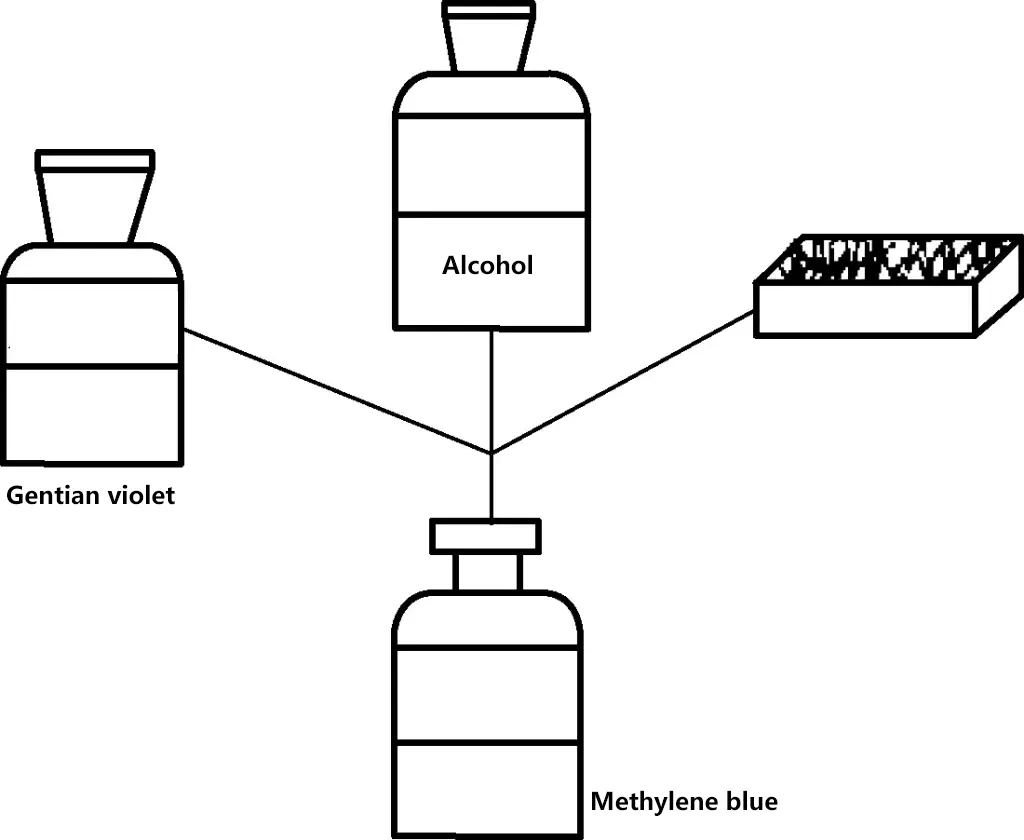

2) Coloration de la pièce

Pour que les lignes marquées soient plus nettes, une couche de revêtement est généralement appliquée sur la zone de marquage de la pièce. Différents revêtements sont utilisés pour les pièces brutes de fonderie et les pièces traitées avant le marquage, comme indiqué ci-dessous :

① Pour le marquage des pièces brutes coulées ou forgées, l'eau de chaux mélangée à une quantité appropriée de colle de peau est généralement utilisée comme revêtement de marquage ; pour le marquage de divers types d'acier de construction, l'eau de chaux ou la peinture blanche peuvent être utilisées comme revêtements, ou des craies ou des crayons de pierre peuvent être utilisés pour frotter sur les zones à marquer.

② Avant de marquer les surfaces traitées, on applique généralement un colorant bleu. La méthode de préparation du colorant bleu est illustrée à la figure 12, la composition (fraction de masse) étant la suivante : 2%-4% violet de gentiane et colorant bleu, 3%-5% gomme-laque et vernis à l'alcool, et 91%-95% alcool.

Lorsque l'on colore la pièce, il faut l'appliquer aussi finement et uniformément que possible. Ce n'est qu'ainsi qu'il est possible d'obtenir un marquage plus clair des lignes. S'il est trop épais, il risque de se décoller.

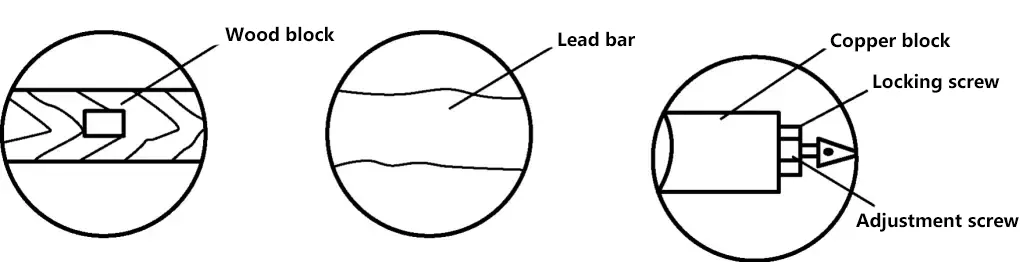

3) Installation du bloc d'obturation central

Sur les pièces moulées, les trous de moulage sont souvent très rugueux et doivent être marqués à nouveau pour l'usinage. Il est alors nécessaire de marquer les lignes de position des trous et les lignes de forme des trous (cercles de centrage) pour l'usinage. Avant de marquer les lignes de position du trou et les cercles de centrage, il faut d'abord trouver le centre du trou d'origine, afin de pouvoir ajouter un bloc de centrage (bloc de feuille de plomb ou bloc de bois, etc.) au trou moulé d'origine.

Si vous utilisez un bloc de bois, vous pouvez clouer à l'avance un morceau de tôle à l'endroit où le centre doit être déterminé. Appliquez de la craie ou de la peinture blanche, puis utilisez une carte à tracer pour trouver le centre et marquer le cercle, comme le montre la figure 13.

(2) Travail de mise en page

- Analyser le dessin.

- Bien comprendre les zones de la pièce à marquer et leurs fonctions.

- Comprendre les exigences de traitement des pièces à marquer.

- Comprendre les relations de position et les liens dimensionnels entre les zones à marquer.

- Déterminer la référence de la mise en page.

- Contrôle de l'ébauche. Selon le dessin, utiliser une règle en acier ou une plaque à tracer pour vérifier les erreurs de pliage, de torsion ou de gauchissement de l'ébauche ; utiliser une équerre pour vérifier initialement son erreur de perpendicularité ; utiliser des pieds à coulisse combinés à une règle en acier pour mesurer les erreurs dimensionnelles de l'ébauche, etc. Si les erreurs sont importantes, il faut déterminer si elles peuvent être récupérées par des méthodes d'emprunt de matériaux et déterminer le plan d'emprunt.

- Sélectionner correctement les outils de mise en page, les outils de mesure et les outils auxiliaires.

- Positionner correctement la pièce à usiner.

- Mise en page.

- Pour la mise en page tridimensionnelle, il est nécessaire de trouver la position correcte et de faire des marquages d'essai.

- Si des défauts importants sont constatés dans la pièce brute, il convient de déterminer s'il est possible de les récupérer par le biais de méthodes d'emprunt de matériel. Si des mesures correctives peuvent être prises, déterminer le plan d'emprunt et effectuer l'opération d'emprunt.

- Disposition formelle.

- Après avoir positionné et aligné la pièce dans une certaine orientation, essayez de marquer toutes les lignes de position dans cette direction et vérifiez soigneusement qu'aucune ligne n'a été oubliée.

- Vérifiez à nouveau l'exactitude de la mise en page et, si des écarts sont constatés (voir la section précédente sur les exigences en matière de mise en page), corrigez-les sans tarder.

- Après avoir terminé la mise en page, des marques de poinçonnage doivent être faites sur la surface marquée de l'ébauche pour l'identifier.

(3) Disposition des avions

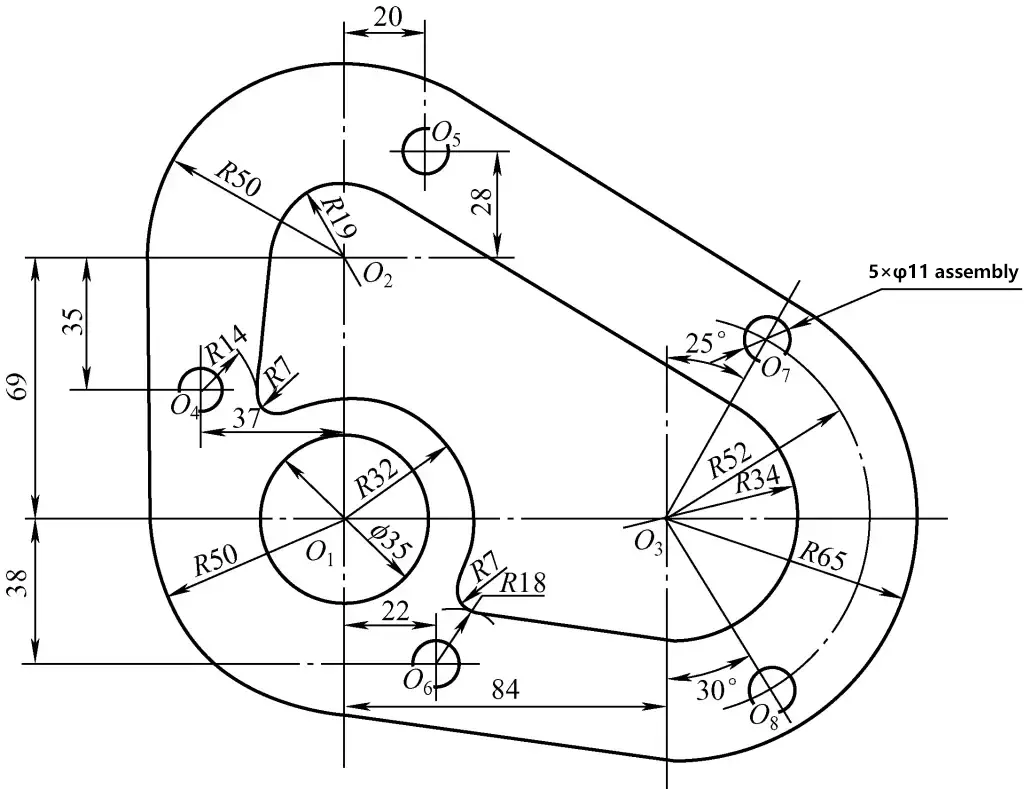

La figure 14 montre une pièce de chemise de moteur relativement complexe, avec une épaisseur de tôle fine de 5 mm. Avant le traitement, toutes les lignes de traitement doivent être marquées. Les étapes de la mise en page sont les suivantes :

1) Sélectionner la taille de la plaque brute. Selon les dimensions du dessin, la longueur maximale de la chemise de moteur est de (50+84+65)mm=199mm, et la hauteur est de (65+69+50)mm=184mm ; la taille de l'ébauche de plaque qui peut être sélectionnée est de 210mm×200mm.

2) Les étapes de la mise en page sont les suivantes :

① Selon les dimensions du modèle, déterminez deux lignes médianes perpendiculaires dans le coin inférieur gauche comme référence.

② Marquer deux lignes médianes perpendiculaires avec O1 comme centre de référence.

③ Tracez une ligne horizontale d'une dimension de 69 mm pour obtenir le centre O2Tracez une ligne verticale d'une dimension de 84 mm pour obtenir le centre O3comme le montre la figure 15a.

④ Avec O1 comme centre, tracer des arcs de rayons R32 et R50. Avec O2 comme centre, tracer des arcs de rayons R19 et R50. Avec O3 comme centre, tracez des arcs de rayons R34, R52 et R65, comme indiqué dans la figure 15b.

⑤ Tracez les lignes tangentes communes à l'arc extérieur et les lignes tangentes à l'arc intérieur parallèles aux lignes tangentes communes à l'arc extérieur, comme le montre la figure 15c.

⑥ Tracez des lignes horizontales de dimensions 38 mm, 35 mm et 28 mm.

⑦ Tracez des lignes verticales de dimensions 37mm, 20mm et 22mm pour obtenir les centres O4, O5et O6.

⑧ Trouver les centres des deux arcs R7mm, tracer des lignes d'angle de 25° et 30° passant par le point central O3 pour obtenir les centres O7 et O8comme le montre la figure 15d.

Note : Comme le cercle R32mm est tangent extérieurement au cercle R7mm, les arcs peuvent être tracés avec O1 et O4 comme centres et R39mm comme rayon ; puisque l'arc R14mm est tangent extérieurement au cercle R7mm, un arc doit être tracé avec R21mm comme rayon ; R18mm est tangent extérieurement au cercle R7mm, un arc doit donc être tracé avec R25mm comme rayon. Enfin, les deux centres du cercle R7mm O9 et O10 sont obtenus.

⑨ Tracez des lignes tangentes qui sont simultanément tangentes aux deux arcs R7mm, R32mm, et aux deux lignes droites, comme le montre la figure 15e.

⑩ Dessinez les cercles de trous de ϕ35mm et de cinq ϕ11mm, comme indiqué dans la figure 15f.

3) Vérifiez les lignes selon le dessin pour voir s'il n'en manque pas.

4) Conformément aux exigences relatives aux marques de poinçonnage, poinçonner les marques sur les lignes tracées.

(4) Disposition tridimensionnelle (en prenant l'exemple de la disposition des paliers)

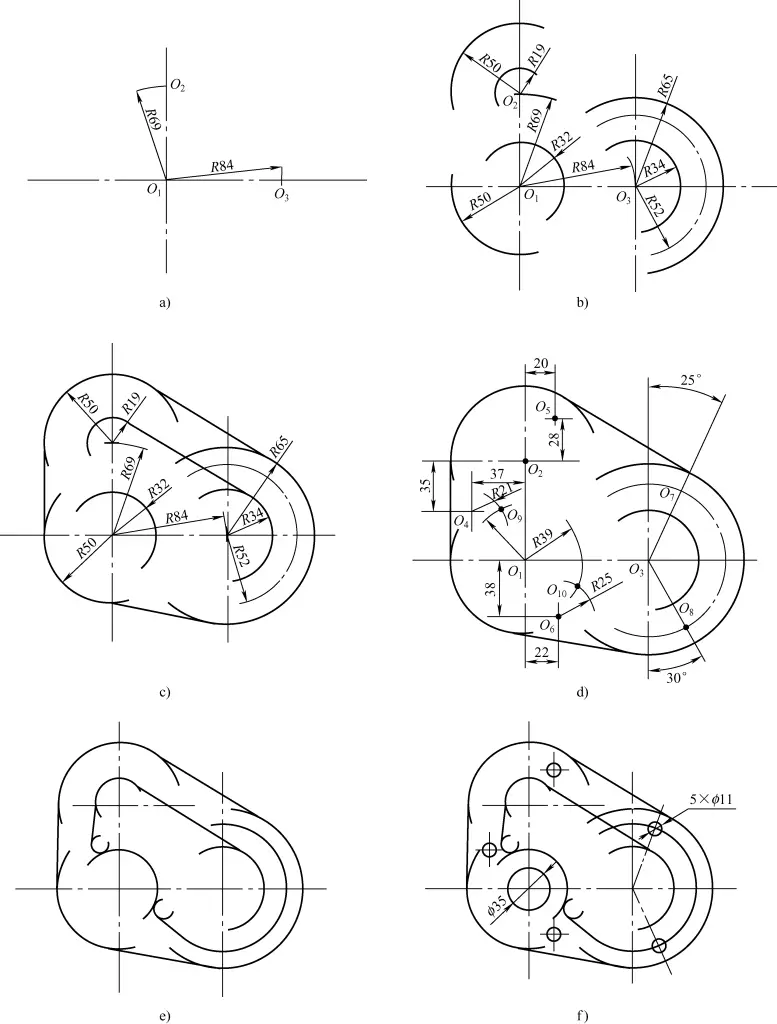

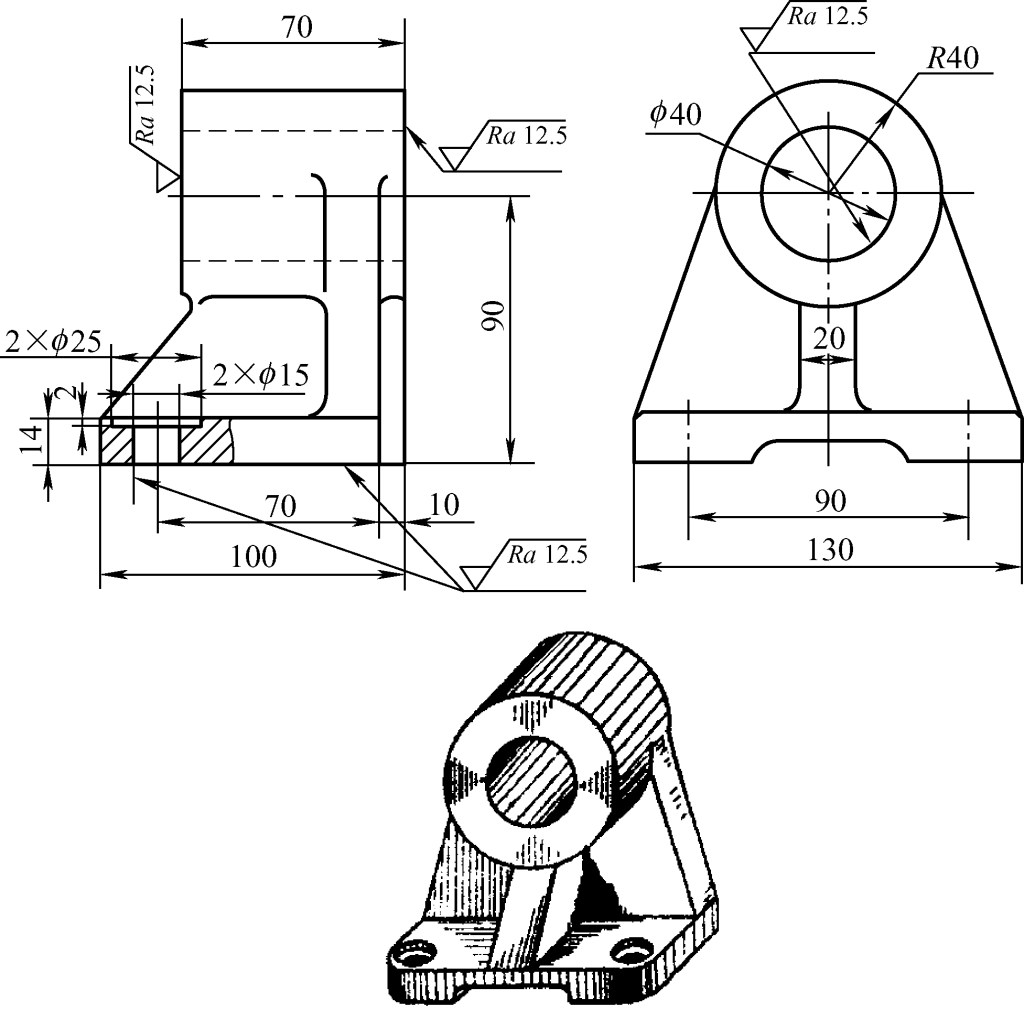

La figure 16 présente le dessin de la pièce du boîtier de roulement. Les précautions et les étapes de l'opération de mise en page tridimensionnelle sont les suivantes :

1) Précautions à prendre lors de la mise en page

- La pièce doit être solidement serrée pour éviter qu'elle ne glisse ou ne bouge.

- Sur un support, toutes les lignes parallèles qui doivent être tracées doivent être marquées afin d'éviter les erreurs dues au réappui et au marquage supplémentaire.

- Les outils de mise en page tels que les traceurs, les plaques de traçage, les jauges de hauteur à vernier et les équerres doivent être utilisés correctement afin d'éviter les erreurs.

2) Étapes de l'opération de mise en page

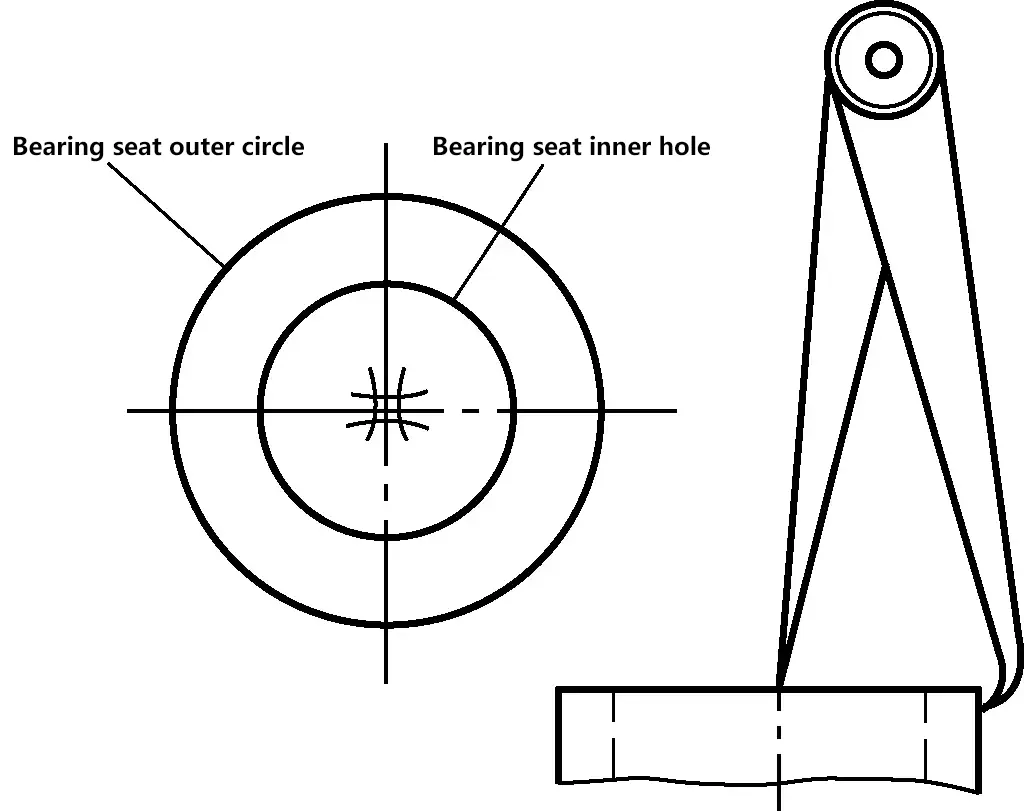

① Comme le montre la figure 17, utiliser le cercle extérieur du logement du roulement (R40mm) comme cercle de référence, utiliser une carte à tracer pour centrer et marquer la ligne de la plage centrale du trou intérieur du roulement.

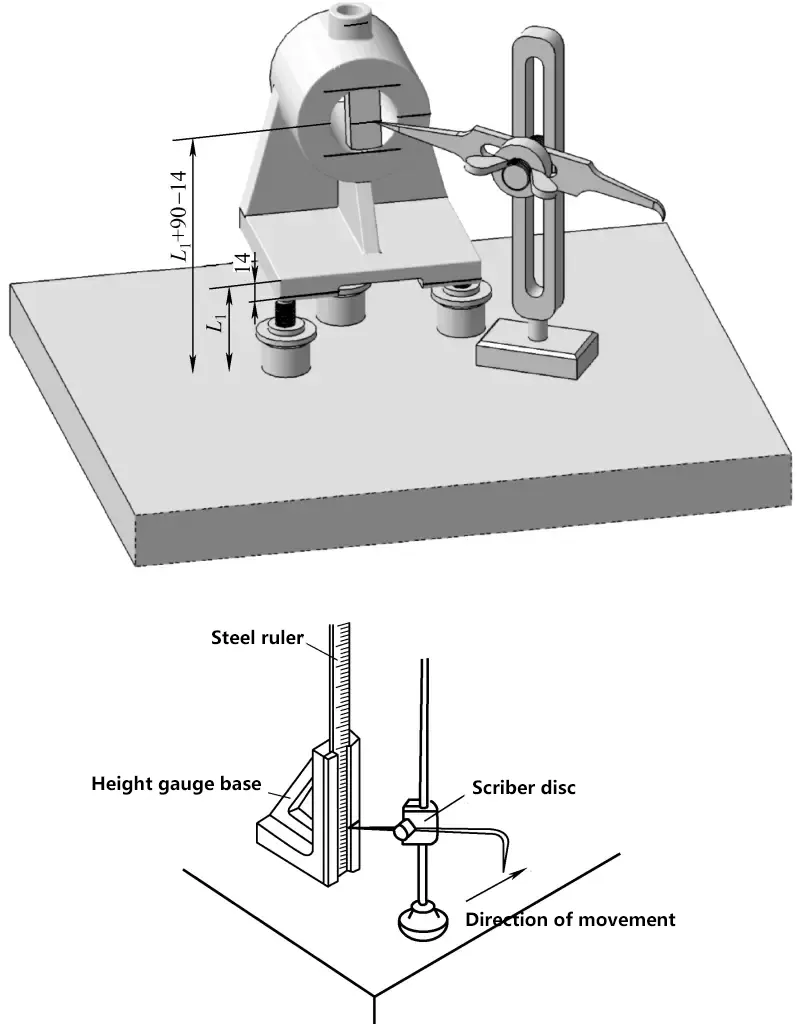

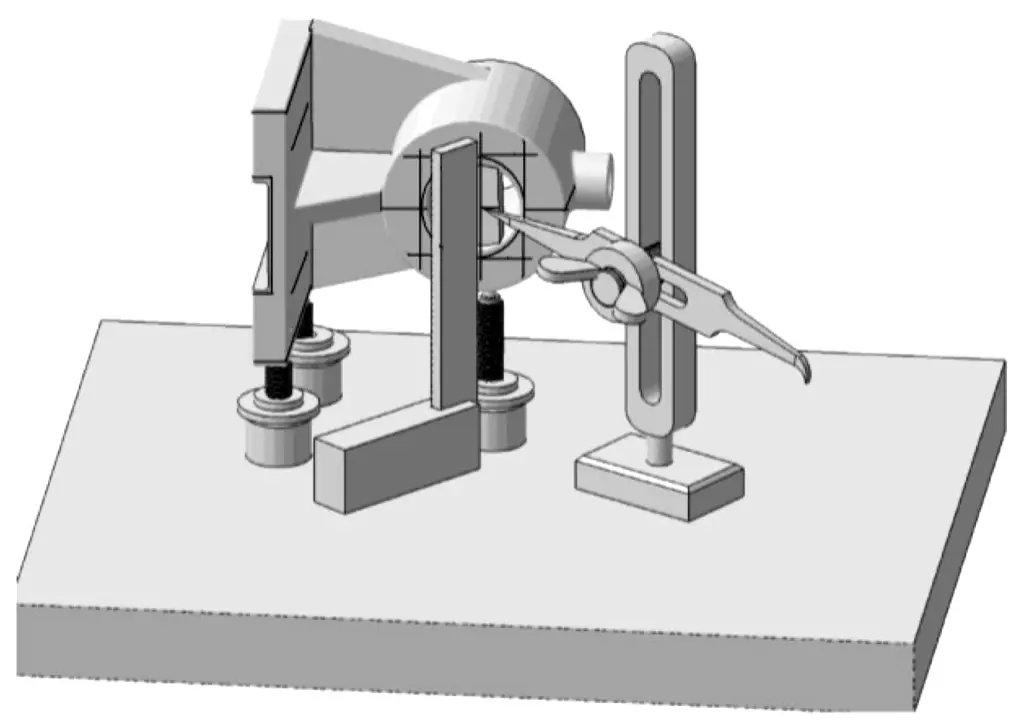

② Installation et alignement de la pièce. Comme le montre la figure 18, réglez la hauteur des trois vérins et utilisez une plaque à tracer pour niveler la surface non traitée (la surface supérieure de la plaque de base du logement du roulement).

③ La disposition de la direction de la hauteur, les étapes sont les suivantes :

Comme le montre la figure 19, utilisez une règle en acier ou la pointe incurvée d'une plaque à tracer combinée à une jauge de hauteur pour mesurer la dimension L1; utiliser la pointe du pied droit de la plaque à tracer combinée à la jauge de hauteur pour mesurer la dimension (L1+90mm-14mm), marquer la ligne centrale du trou du logement du roulement, ajouter et soustraire le rayon du trou intérieur (en se référant à la règle en acier) pour mesurer la dimension, et marquer les lignes tangentes supérieures et inférieures du cercle intérieur du trou du logement (ϕ40mm).

Utiliser la pointe du pied droit de la plaque à tracer combinée à la jauge de hauteur pour mesurer la dimension (L1-14mm), marquez la ligne d'usinage pour la surface de montage au bas du boîtier de roulement. De même, marquez la ligne de hauteur pour la face frontale de l'orifice de remplissage d'huile.

Observez si la ligne centrale dans le sens de la hauteur du trou intérieur du roulement se trouve dans la plage de centre trouvée par la carte à tracer dans les étapes précédentes. Si elle se trouve dans la plage de l'arc central "bien" formé, aucun emprunt de matériau n'est nécessaire ; si elle ne se trouve pas dans la plage de l'arc central "bien" formé, un emprunt de matériau dans le sens de la hauteur doit être effectué, c'est-à-dire que du matériau peut être emprunté en ajustant la surépaisseur d'usinage dans le sens de la hauteur des cercles intérieurs et extérieurs du corps de palier, avec des méthodes d'emprunt spécifiques décrites précédemment.

④ Disposition dans le sens de la longueur. Faites pivoter le boîtier de roulement de 90°, soutenez-le bien à l'aide de trois vérins, ajustez les vérins et utilisez une équerre pour vérifier la verticalité, comme le montre la figure 3-19.

- Comme le montre la figure 20, à l'instar du marquage des lignes de traitement dans le sens de la hauteur, utilisez la pointe du pied droit de la plaque à tracer pour marquer l'axe central dans le sens de la longueur. Se référer aux données de hauteur de la ligne centrale du trou sur la jauge de hauteur, ajouter et soustraire le rayon du trou, puis utiliser la pointe du pied droit pour mesurer la dimension sur la jauge de hauteur et marquer les lignes tangentes des cercles intérieurs supérieur et inférieur du trou.

- Ajustez la pointe du pied droit de la plaque à tracer à la bonne dimension et marquez la ligne d'usinage pour la surface inférieure du montage dans le sens de la longueur du boîtier de roulement.

- Ajustez la pointe du pied droit de la plaque à tracer à la bonne dimension et marquez la ligne d'usinage pour les trous de montage sur la surface inférieure dans le sens de la longueur du corps de palier.

- Observez si la ligne centrale dans le sens de la longueur du trou intérieur du roulement se trouve dans la plage de centre trouvée par la carte à tracer dans les étapes précédentes. Si elle se trouve dans la plage de l'arc central "bien" formé, aucun emprunt de matériau n'est nécessaire ; si elle ne se trouve pas dans la plage de l'arc central "bien" formé, un emprunt de matériau dans le sens de la longueur doit être effectué, c'est-à-dire que du matériau peut être emprunté en ajustant la surépaisseur d'usinage dans le sens de la longueur des cercles intérieurs et extérieurs du corps de palier, avec les méthodes d'emprunt spécifiques décrites précédemment.

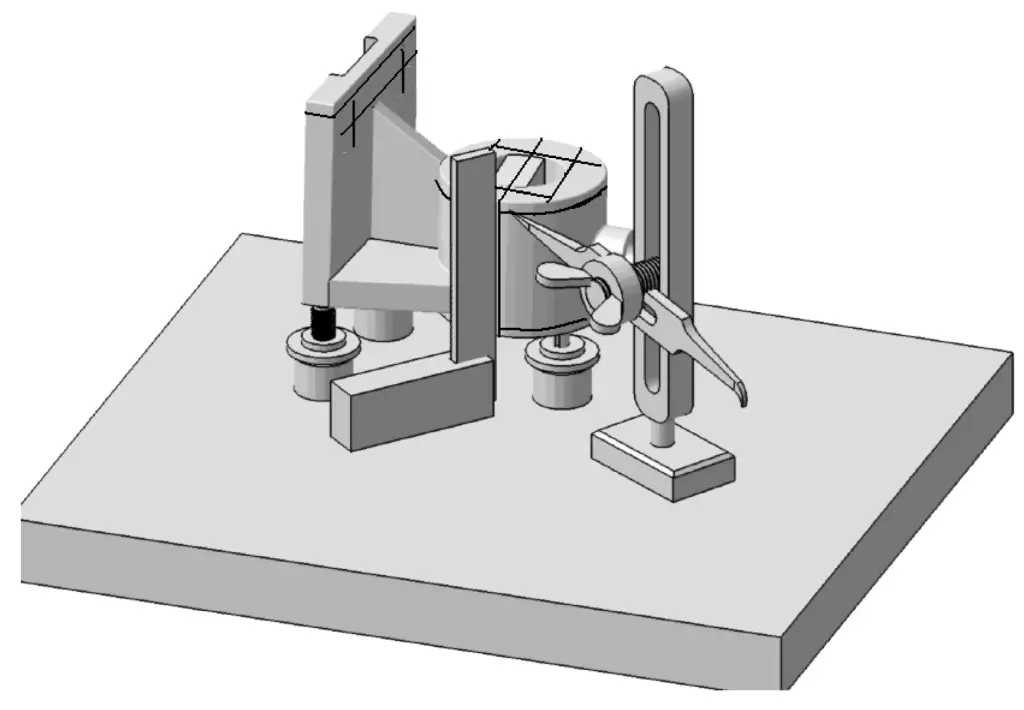

⑤ Disposition dans le sens de la largeur. Comme le montre la figure 21, faites pivoter le corps de palier de 90° et positionnez-le, ajustez la hauteur des vérins et utilisez une équerre pour vérifier la verticalité. Marquez les lignes d'usinage pour la face d'extrémité des trous du boîtier de roulement, les trous de montage sur la surface inférieure dans le sens de la largeur, et la surface inférieure de montage dans le sens de la largeur.

⑥ Après avoir terminé la mise en page et vérifié qu'il n'y a pas d'erreurs, poinçonnez les marques sur les lignes tracées. À ce stade, la mise en page est terminée.

5. Disposition de la tête de division

(1) Formule de division

Si vous voulez diviser la pièce en z parties égales, chaque fois que la pièce (broche) doit tourner de 1/z tour, le nombre de tours de la poignée de la tête de division doit être de n tours, et ils doivent satisfaire à la relation suivante (z<40), à savoir

n=40/z=a+P/Q

Où n est le nombre de tours que la tête de division doit faire pour diviser en z parties égales ; z est le nombre de divisions de la pièce ; 40 est la constante de la tête de division ; a est le nombre entier de tours de la poignée de division ; Q est le nombre de trous dans un certain cercle de trous sur la plaque de division ; P est le nombre d'espacements de trous que la poignée doit déplacer sur le cercle de trous avec Q trous.

On constate qu'en tournant la poignée de division de 40/z tours, la broche peut être tournée de 1/z tour.

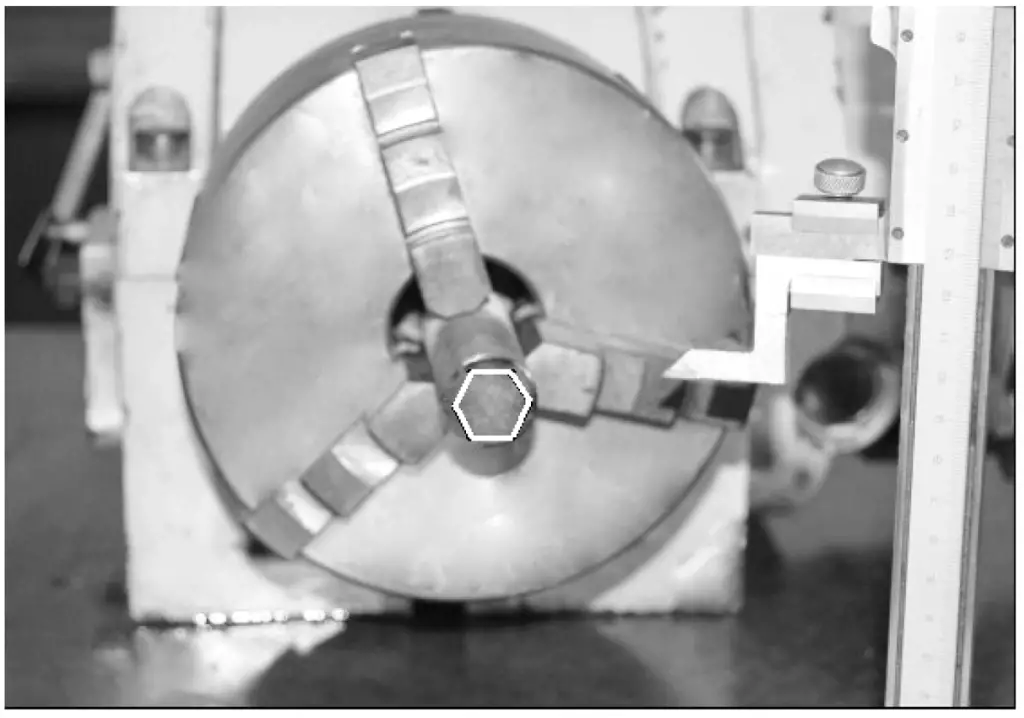

Comme le montre la figure 22, pour diviser un cylindre en six parties égales (c'est-à-dire pour marquer les limites de transformation d'un prisme hexagonal régulier sur la face d'extrémité et la surface cylindrique extérieure), pour chaque ligne tracée, la poignée de la tête de division doit faire n=40/6=(6+2/3) tours. Autrement dit, chaque fois que la tête de division tourne de (6+2/3) tours, une ligne peut être tracée. En tournant la poignée de cette manière, l'hexagone peut être marqué sur la face frontale du cylindre.

Mais la question est de savoir comment tourner de 2/3 de tour ? L'analyse détaillée qui suit aborde cette question.

(2) Méthodes de division

1) Méthode de division simple

Comme le montre la figure 22, une division simple peut être effectuée à l'aide du cadran gradué. Par exemple, pour marquer les limites de traitement d'un prisme hexagonal régulier sur la face d'extrémité et la surface cylindrique extérieure d'un cylindre, tournez la poignée de 60° à chaque fois et utilisez une jauge de hauteur pour tracer une ligne.

2) Un découpage précis

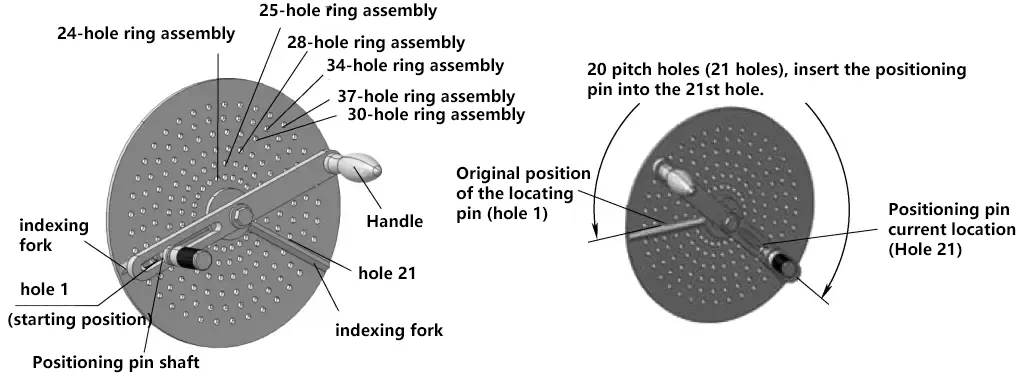

Pour une division égale précise, la plaque de division peut être utilisée pour la disposition de la division.

Comme le montre la plaque de division de la figure 23, c'est la base du comptage par division. Il y a plusieurs cercles de trous sur la plaque de division avec différents nombres de trous qui sont divisés avec précision. Lorsque la valeur n calculée comprend une fraction, le dénominateur et le numérateur de cette fraction peuvent être multipliés par le même facteur pour que le dénominateur soit égal au nombre de trous dans un certain cercle de la plaque de division, et que le numérateur devienne le nombre d'espacements entre les trous que la poignée doit déplacer.

Par exemple, pour le virage de 2/3 dans l'exemple ci-dessus, le dénominateur et le numérateur peuvent tous deux être multipliés par 8, ce qui donne 16/24, et 24 trous représentent exactement un groupe de cercles de trous sur la plaque de division. Par conséquent, en déplaçant la poignée de division de 16 trous (17 trous) sur le groupe de cercles de 24 trous, il est possible d'effectuer un virage de 2/3 de tour.

En d'autres termes, après avoir effectué 6 tours complets et 16 espacements de trous (17 trous), une ligne peut être tracée. En tournant la poignée

En d'autres termes, une ligne peut être tracée après chaque 6 rotations et 20 trous (21 trous). De même, le numérateur et le dénominateur peuvent être étendus simultanément à d'autres multiples. L'expérience montre que plus il y a de trous dans un groupe de cercles de trous, plus la précision de l'indexation est élevée. Le processus d'indexation spécifique est illustré à la figure 23.