1. Processus d'ajustement des dossiers

L'opération consistant à utiliser une méthode de classement pour faire en sorte que deux ou plusieurs pièces assorties répondent à des exigences techniques spécifiques s'appelle le montage de limes.

(1) Sélection des pièces de référence pour le montage des dossiers

1) Définition des pièces de référence pour le montage des dossiers

Les pièces de référence pour l'ajustement des limes font référence à la "pièce modèle" sélectionnée par l'analyse du processus avant l'ajustement des limes parmi toutes les pièces d'ajustement des limes. Cette pièce, après traitement, peut être utilisée comme gabarit de mesure, coopérant avec des outils de mesure lors de l'ajustement du limage d'autres pièces correspondantes pour mesurer et contrôler conjointement la précision du limage d'autres pièces correspondantes, réalisant ainsi avec précision et rapidité le limage requis. raccord précision.

2) Principes de sélection des pièces de référence

Les pièces de référence devraient atteindre plus facilement la précision dimensionnelle, la précision de forme et de position et les valeurs de rugosité de surface requises par limage que d'autres pièces correspondantes.

Les pièces convexes sont préférées comme pièces de référence parce que, comparées aux pièces concaves, les pièces convexes sont plus faciles à mesurer, c'est-à-dire qu'il est plus facile de contrôler leur précision par la mesure. Comme les pièces concaves présentent des surfaces internes, les outils de mesure sont difficiles à pénétrer, ce qui complique les opérations de mesure. Si les pièces concaves sont faciles à mesurer, elles peuvent également être utilisées comme pièces de référence pour ajuster les pièces convexes.

(2) Processus d'ajustement des dossiers

1) Dépôt des pièces de référence

Le processus d'ajustement des dossiers est généralement divisé en deux parties : le dépôt individuel et l'ajustement du dépôt. La méthode de limage individuel est décrite précédemment. En général, le processus d'ajustement des limes est le suivant : premièrement, limer les pièces de référence. Lorsque les pièces de référence satisfont à la précision dimensionnelle, à la précision de forme et de position et à la rugosité de surface requises (la rugosité de surface des pièces de référence est généralement supérieure d'un degré aux exigences techniques figurant sur les dessins), le traitement s'achève. Lors de l'ajustement ultérieur des fichiers, les pièces de référence, en tant que pièces de gabarit, ne peuvent plus être traitées.

2) Dépôt d'autres pièces correspondantes

Limer les autres pièces correspondantes pour répondre aux exigences de précision de forme et de position et de rugosité de surface, tout en laissant une marge d'ébarbage pour l'ajustement à la lime. Si une pièce concave est une pièce correspondante, il est généralement conseillé, pour faciliter le contrôle de la précision de l'usinage lors de l'usinage de la surface interne d'une pièce concave, de choisir les surfaces externes pertinentes de la pièce concave comme références de mesure ; par conséquent, la surface de référence du contour de la pièce concave doit atteindre une plus grande précision de forme et de position.

3) Processus d'ajustement

Utiliser la pièce de référence pour comparer et essayer les autres pièces correspondantes. Mesurer les pièces correspondantes à l'aide de la méthode de la fente lumineuse ou de la méthode du frottis pour déterminer les zones de classement des pièces correspondantes. Ensuite, combiner les outils de mesure pour mesurer les pièces correspondantes, déterminer la surépaisseur de coupe et procéder graduellement pour obtenir la précision d'ajustement requise.

(3) A propos de l'appareillage sans contact

Dans l'ajustement sans contact, comme il est impossible d'utiliser des pièces de référence (gabarits de mesure) pour mesurer directement les pièces correspondantes, pour atteindre la précision d'ajustement requise, on ne peut contrôler la précision dimensionnelle et la précision de forme et de position de toutes les pièces d'ajustement qu'au moyen d'un travail de mesure méticuleux.

Pour rendre le travail d'ajustement des limes plus efficace, l'impact des erreurs de forme et de position sur les dimensions fonctionnelles doit être analysé de manière exhaustive, et les pièces de référence doivent être utilisées autant que possible comme modèles pour le travail comparatif. Grâce à une observation minutieuse et à des mesures précises, les ajustements et les essais d'ajustement des pièces correspondantes sont effectués.

En outre, pour réaliser un essayage sans contact satisfaisant, il faut avoir un bon sens de l'observation et une bonne sensibilité de la main pendant l'essai d'essayage. Les techniques d'utilisation de pieds à coulisse pointus peuvent grandement faciliter les corrections lors de l'essayage des limes. Ces compétences nécessitent une exploration, un résumé et une accumulation d'expérience.

(4) Sur la mesure et le contrôle de la symétrie dans l'archivage

Après traitement, les pièces d'ajustage nécessitent que la rectitude et la planéité du contour répondent à certaines exigences de précision.

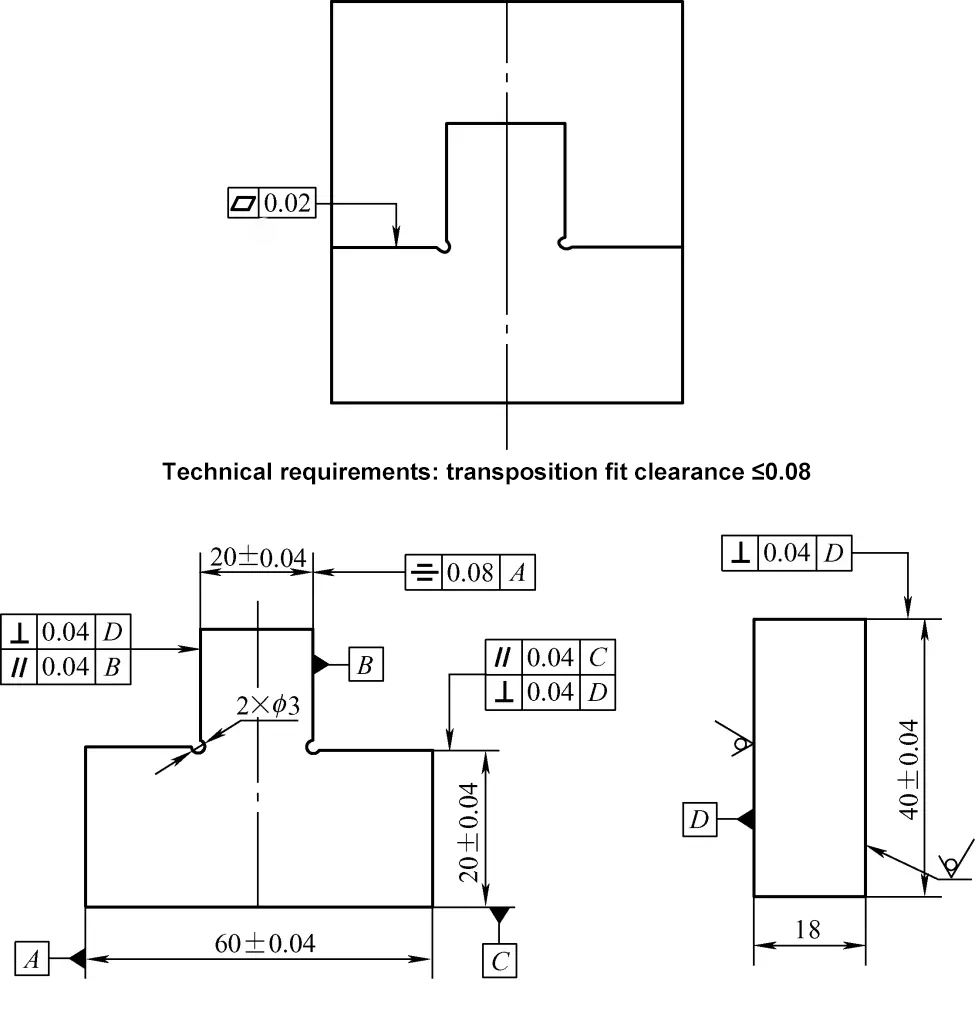

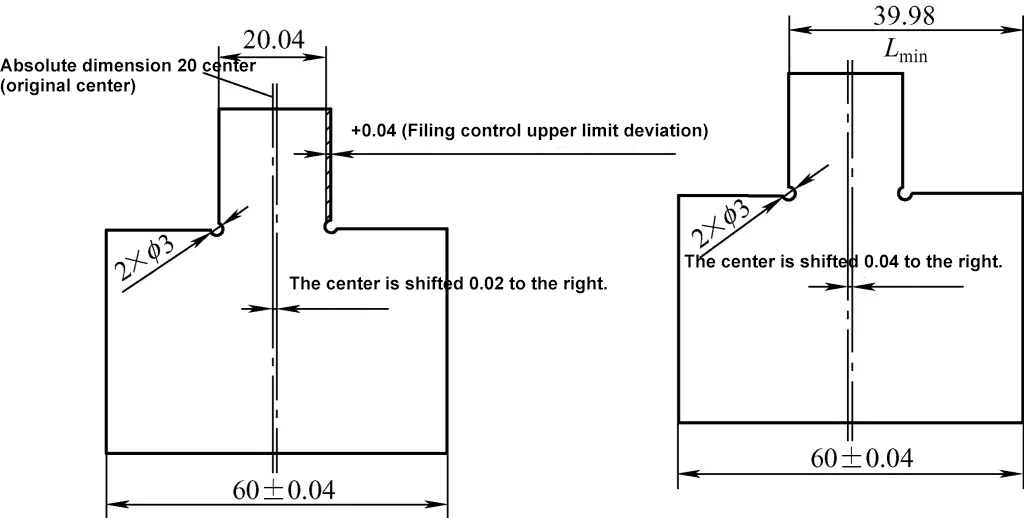

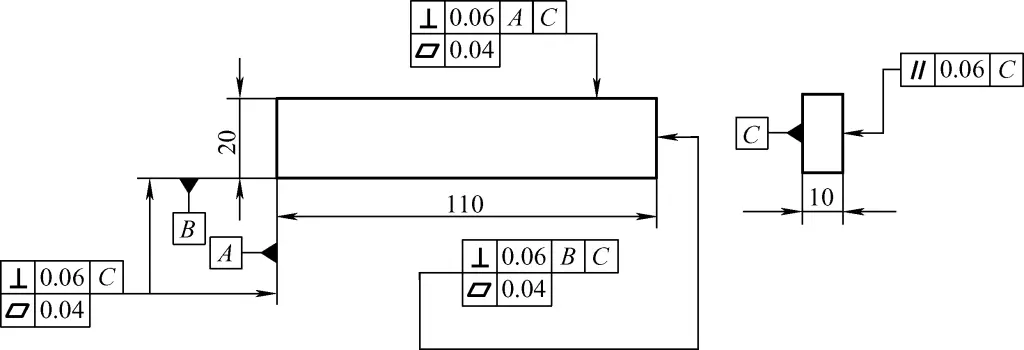

Pour les pièces à ajustement symétrique, l'ajustement par rotation est généralement nécessaire. Si les exigences de symétrie ne sont pas respectées au cours du traitement individuel, la planéité des contours après l'ajustage aura du mal à atteindre la précision requise, en particulier après la rotation, où la planéité des contours ne peut être assurée, comme le montre la figure 1. Par conséquent, l'ordre de traitement doit être raisonnablement organisé et la symétrie doit être contrôlée par des mesures.

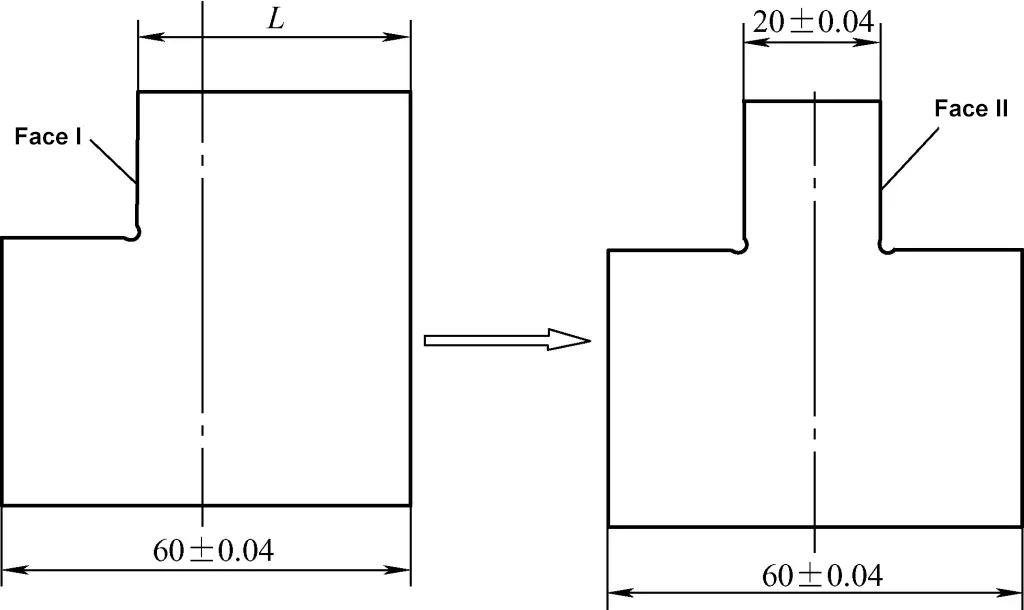

1) Traitement de l'ordre

Comme le montre la figure 1, pour assurer la symétrie du bossage (dimension 20) par rapport à la référence A (voir figure 1), l'usinage doit conserver de la matière d'un côté (voir figure 2) au lieu de scier toute la matière des deux côtés du bossage. Contrôler la dimension L sur la surface limée I. Lorsque la dimension L répond aux exigences (comme décrit ci-dessous), scier la matière restante de ce côté et contrôler simultanément la surface limée II à (20±0,04) mm.

2) Mesure de l'erreur de symétrie

Du point de vue du traitement par limage, l'erreur de symétrie désigne l'écart entre le plan central des deux surfaces traitées et le plan central théorique après le traitement par limage.

Comme le montre la figure 1, pour la pièce, la tolérance de symétrie du bossage (20±0,04) mm par rapport au point zéro de l'axe A est de 0,08 mm. Comme le montre la figure 3, pour assurer cette exigence de symétrie, il est nécessaire de la garantir par une mesure indirecte de la dimension L.

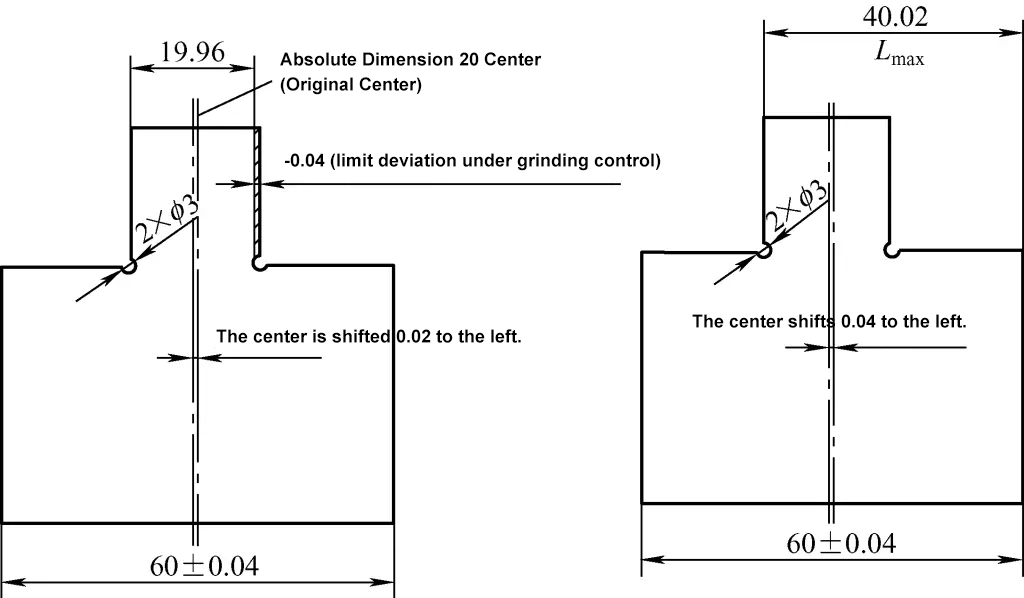

① Dimension maximale du contrôle Lmax.

Comme le montre la figure 4, sous le contrôle de l'archivage des dimensions du patron, la déviation de la limite inférieure est de 19,96 mm, ce qui donne un décalage original du centre gauche de 0,02 mm. La tolérance de symétrie actuelle est de 0,08 mm. Selon le concept de tolérance de symétrie, le décalage maximal admissible à gauche du plan central du bossage est de (0,02 + 0,02) mm. Par conséquent, la dimension de contrôle Lmax = 40,02 mm.

② Dimension minimale de contrôle Lmin.

Comme le montre la figure 5, après avoir limé la dimension du bossage à la limite supérieure de l'écart de 20,04 mm, le décalage centre-droit original est de 0,02 mm. La tolérance de symétrie actuelle est de 0,08 mm. Selon le concept de tolérance de symétrie, le décalage maximal admissible à droite du plan central du bossage est de (0,02 + 0,02) mm. Par conséquent, la dimension de contrôle Lmin = 39,98 mm.

2. Exemple d'analyse du classement et de l'ajustement des pièces - Première partie

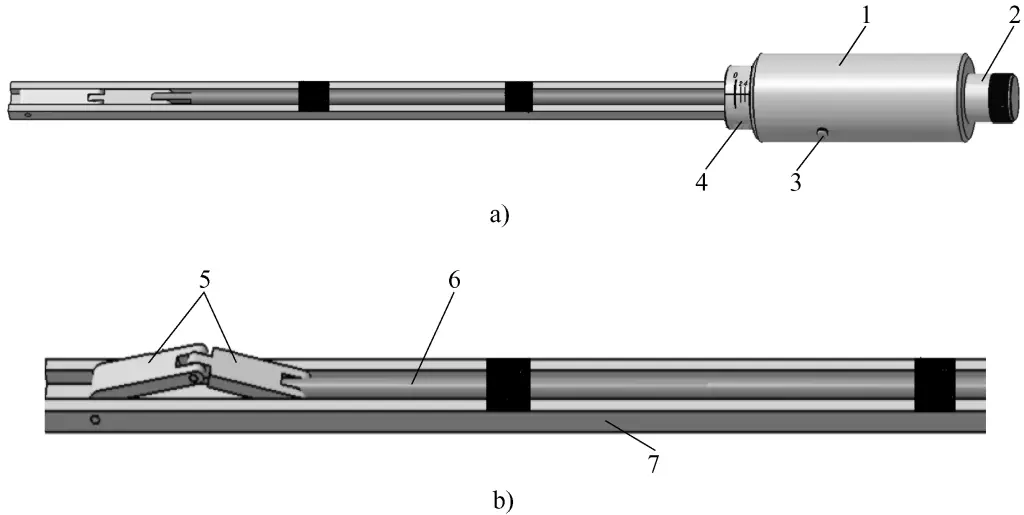

Comme le montrent les figures 6a et 6b, il s'agit d'un instrument permettant de mesurer l'écart entre le stator et le rotor lors de l'entretien du moteur (également appelé jauge d'épaisseur), dont la structure est décrite comme suit :

1-Manchette amovible

2-Dispositif de réglage fin

3-Arbre à goupille amovible

4-Manchette fixe

5-Bloc de mesure

6- Tige de mesure amovible

Corps de la règle des 7

1) Le manchon mobile et l'extrémité de la tige de mesure mobile sont reliés par des filets (spécification des filets : M10×1mm).

2) Les deux blocs de mesure et la tige de mesure mobile sont reliés par des charnières mobiles.

Le principe de fonctionnement de la jauge d'épaisseur est le suivant :

Lorsque le manchon mobile n'est pas tourné, le point zéro du manchon fixe s'aligne sur la ligne zéro du manchon mobile (voir figure 6a). Lorsque le manchon mobile est tourné dans le sens inverse des aiguilles d'une montre, l'arbre de la tige mobile tourne en cercle le long de la fente circulaire du manchon fixe. Selon le principe de la transmission en spirale, la tige de mesure mobile se déplace vers la gauche (comme le montre la figure 6). Pendant ce temps, les deux blocs de mesure s'élèvent (voir figure 6b), et la hauteur relevée peut être affichée sur le manchon mobile.

La tâche actuelle consiste à limer et à ajuster les deux blocs de mesure.

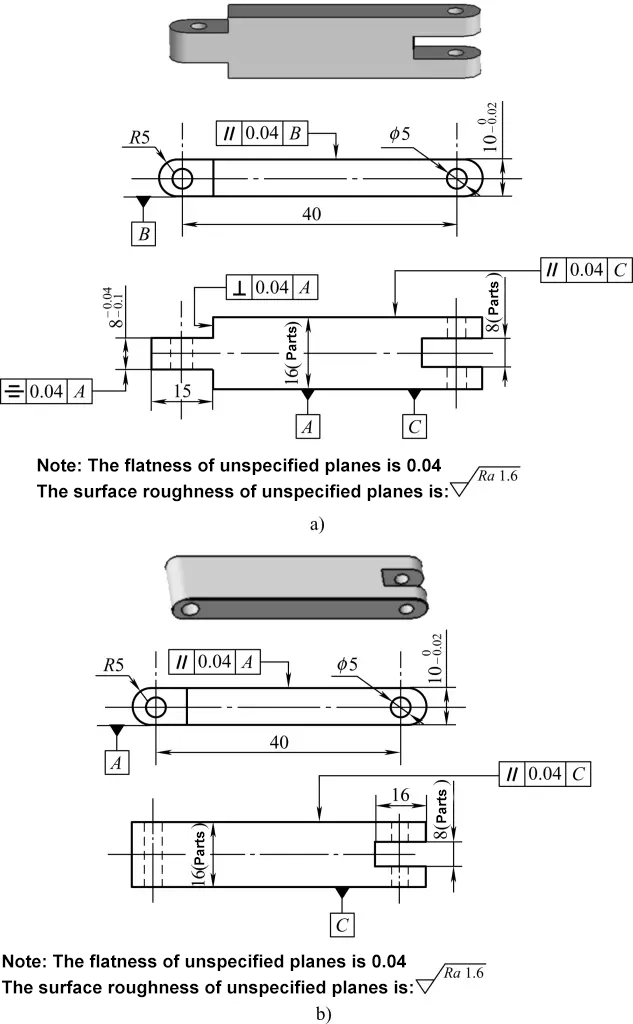

Les dimensions des deux blocs de mesure sont indiquées dans la figure 7.

a) Bloc de mesure 1

b) Bloc de mesure deux

(1) Exigences techniques en matière de dépôt

1) Selon les exigences d'utilisation, les deux blocs de mesure doivent glisser en douceur dans la rainure du corps de la règle et ne doivent pas osciller de gauche à droite. Par conséquent, après avoir été limés, les deux blocs de mesure doivent se rencontrer :

① Après avoir limé les côtés des deux blocs de mesure, ceux-ci doivent satisfaire aux exigences de précision dimensionnelle et de forme indiquées à la figure 7 (exigences relatives à l'ajustement entre le bloc de mesure et les deux côtés intérieurs de la rainure du corps de la règle).

Après avoir limé la partie articulée des deux extrémités du bloc de mesure, celle-ci doit satisfaire aux exigences de précision dimensionnelle et de forme indiquées dans la figure 7 (exigences relatives à l'ajustement des parties convexes et concaves des extrémités du bloc de mesure).

Après avoir limé la partie articulée du bloc de mesure deux et l'extrémité mobile de la tige de mesure, il doit satisfaire aux exigences de précision dimensionnelle et de forme indiquées à la figure 7 (exigences relatives à l'ajustement des parties convexes et concaves des extrémités du bloc de mesure).

Selon les exigences d'utilisation, les surfaces inférieures des deux blocs de mesure doivent être en contact avec la surface inférieure de la rainure de la règle. En d'autres termes, lorsque la jauge d'épaisseur n'est pas utilisée (le manchon mobile n'est pas tourné), la surface supérieure du bloc de mesure doit se trouver sur le même plan horizontal que le plan supérieur du corps de la règle. Ainsi, après avoir limé le bloc de mesure, les surfaces supérieure et inférieure doivent répondre aux exigences de précision dimensionnelle et de forme indiquées à la figure 7.

Outils de classement

En fonction de la forme et de la taille des deux blocs de mesure, les limes à choisir pour le limage doivent être une lime plate de 10″, 6″ et 4″, et les bords non travaillants de la lime plate de 4″ doivent être polis ; un jeu de limes à façonner.

Procédure de dépôt

Préparer le matériel

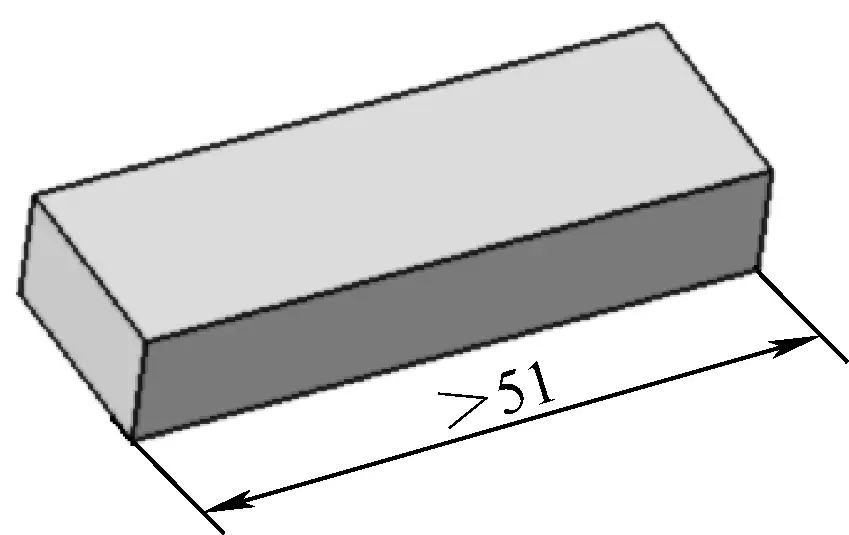

Préparez un bloc d'acier brut (20 acier) mesurant 18 mm × 10 mm × 110 mm.

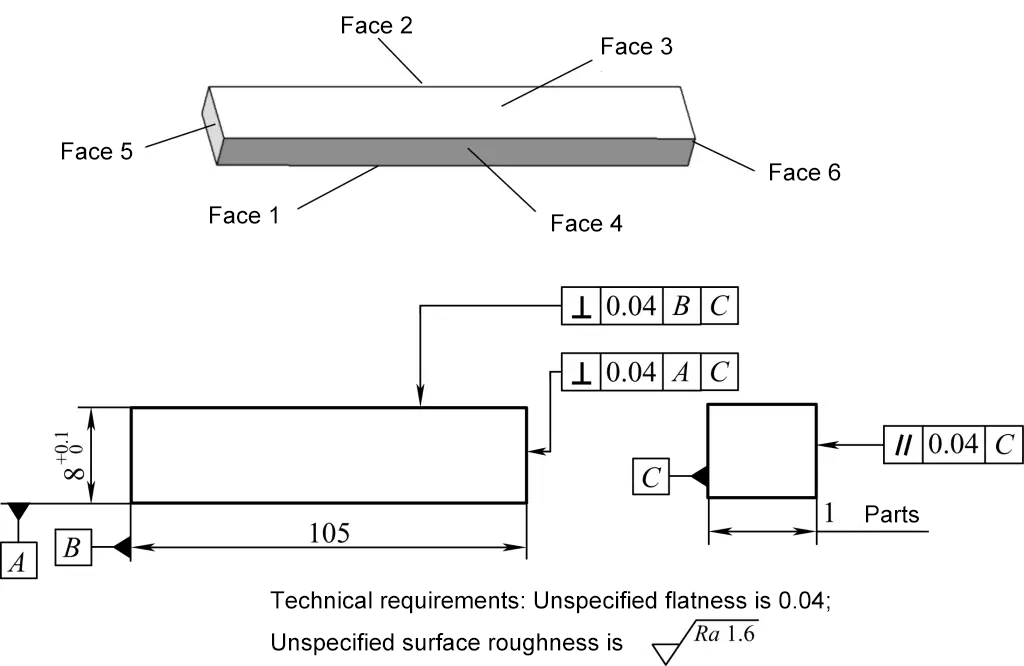

Limez le prisme rectangulaire (voir figure 8).

Limer d'abord la surface 1 à plat, en utilisant une règle à lame pour contrôler sa planéité, avec une précision contrôlée à 0,04 mm près, tout en veillant à ce que la valeur de la rugosité de la surface 1 soit comprise dans Ra1,6μm.

Utiliser la surface 1 comme référence pour marquer la limite de traitement de la surface 3, limer la surface 3 pour répondre aux exigences de taille et de tolérance géométrique, comme le montre la figure 8.

Limez la surface 2, dont la planéité et la rugosité sont similaires à celles de la surface 1, et contrôlez la perpendicularité de la surface 2 par rapport à la surface 1 (voir figure 8).

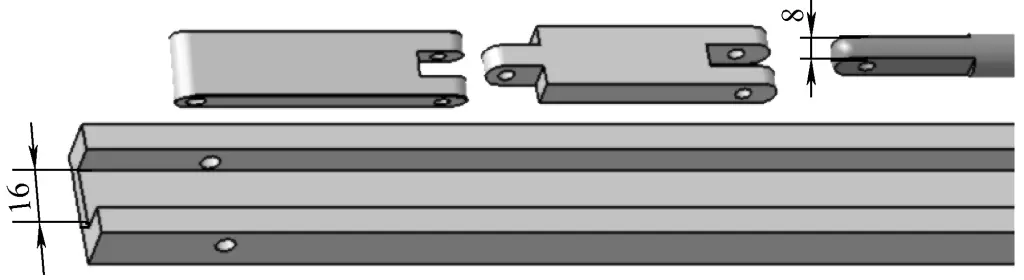

Comme le montre la figure 9, limer la surface 4 en fonction de la taille réelle de la rainure de la règle, en contrôlant la dimension à 16 mm, en obtenant un jeu d'ajustement entre la rainure de la règle et la direction de la dimension de 16 mm de 0,04 mm.

Limer les deux surfaces d'extrémité 5 et 6, en mettant l'accent sur le contrôle de la perpendicularité de la surface 5 par rapport aux surfaces 1 et 2, et de la perpendicularité de la surface 6 par rapport aux surfaces 1 et 2, en contrôlant la longueur totale à 105 mm.

Divisez le prisme rectangulaire en deux parties, la première et la seconde, comme le montre la figure 10.

Bloc de mesure du processus un

- Limer une rainure de 8 mm × 16 mm (en fonction de l'ajustement de l'extrémité de la tige de mesure mobile, voir figure 7, figure 9), l'écart entre la tige de mesure mobile et les côtés de la rainure de 8 mm × 16 mm devant être de : 0,04 mm.

- Limer l'arc extérieur de l'extrémité de la rainure à R5mm, pour une longueur totale de 50mm.

- Limez un arc terminal de 8 mm × 15 mm jusqu'à R5 mm.

- Limer le bossage d'extrémité de 8 mm × 15 mm afin de respecter la précision dimensionnelle et la forme indiquées dans la figure 7.

Bloc de mesure du processus deux (voir figure 7b, figure 9)

Traiter une rainure de 8 mm × 16 mm, avec la même méthode que la rainure de la première partie. L'accent est mis sur le contrôle du jeu d'ajustement de la rainure avec le bossage de la première partie, qui doit être de 0,04 mm.

Limez les arcs des extrémités gauche et droite de la deuxième partie à R5mm, pour une longueur totale de 50mm.

3. Analyse de l'exemple d'adéquation du classement des pièces - Première partie

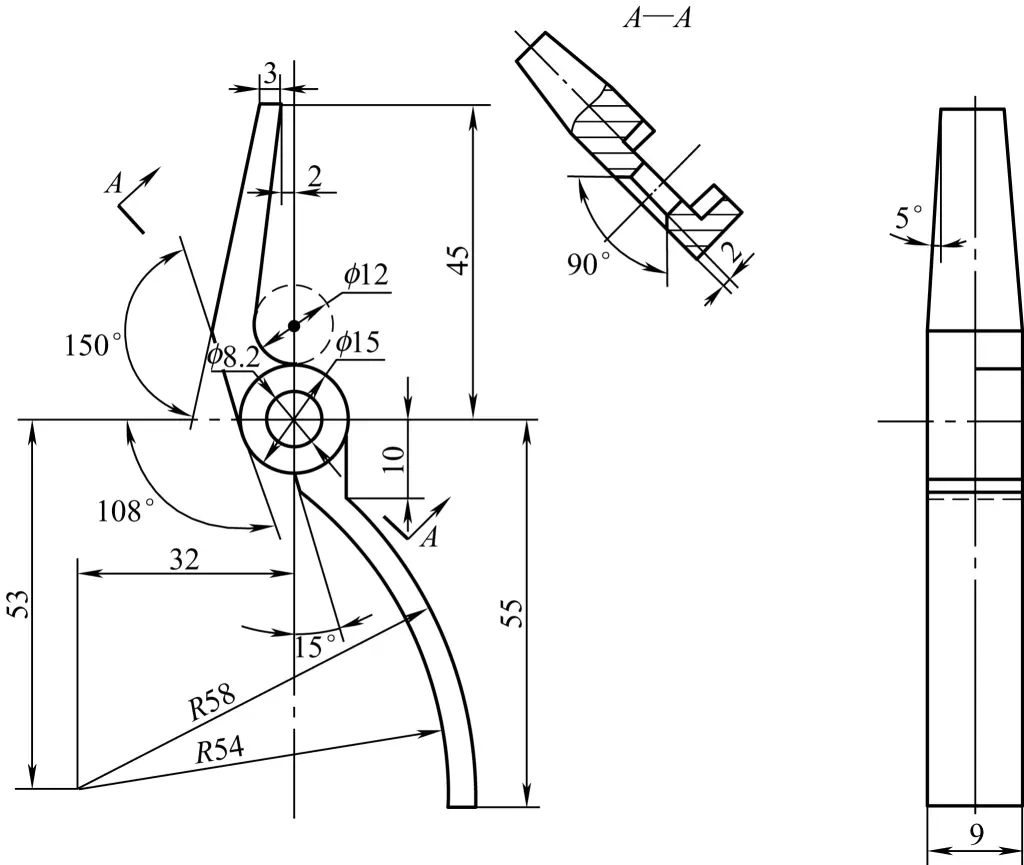

L'extracteur de goupilles d'isolateur illustré à la figure 11 est un outil artisanal couramment utilisé pour l'entretien et l'installation des lignes de transport d'électricité. Voici une description du processus de fabrication du corps de la pince :

Préparer le matériel

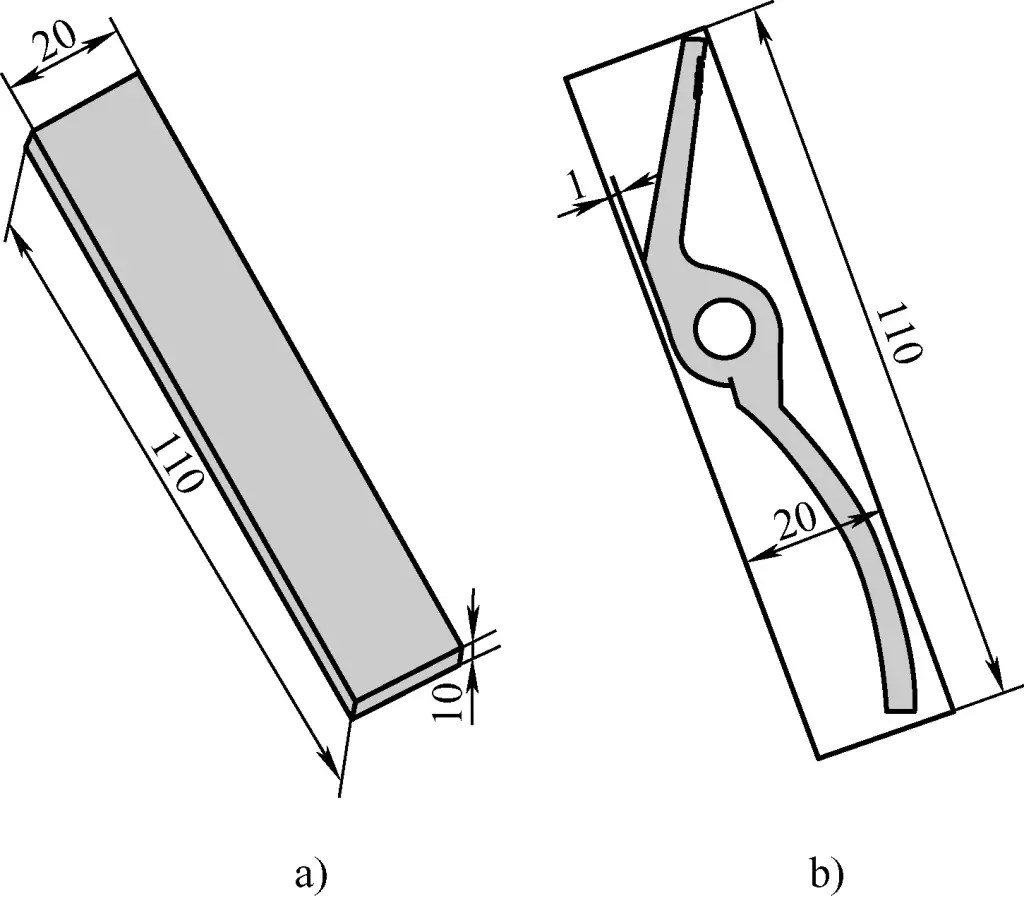

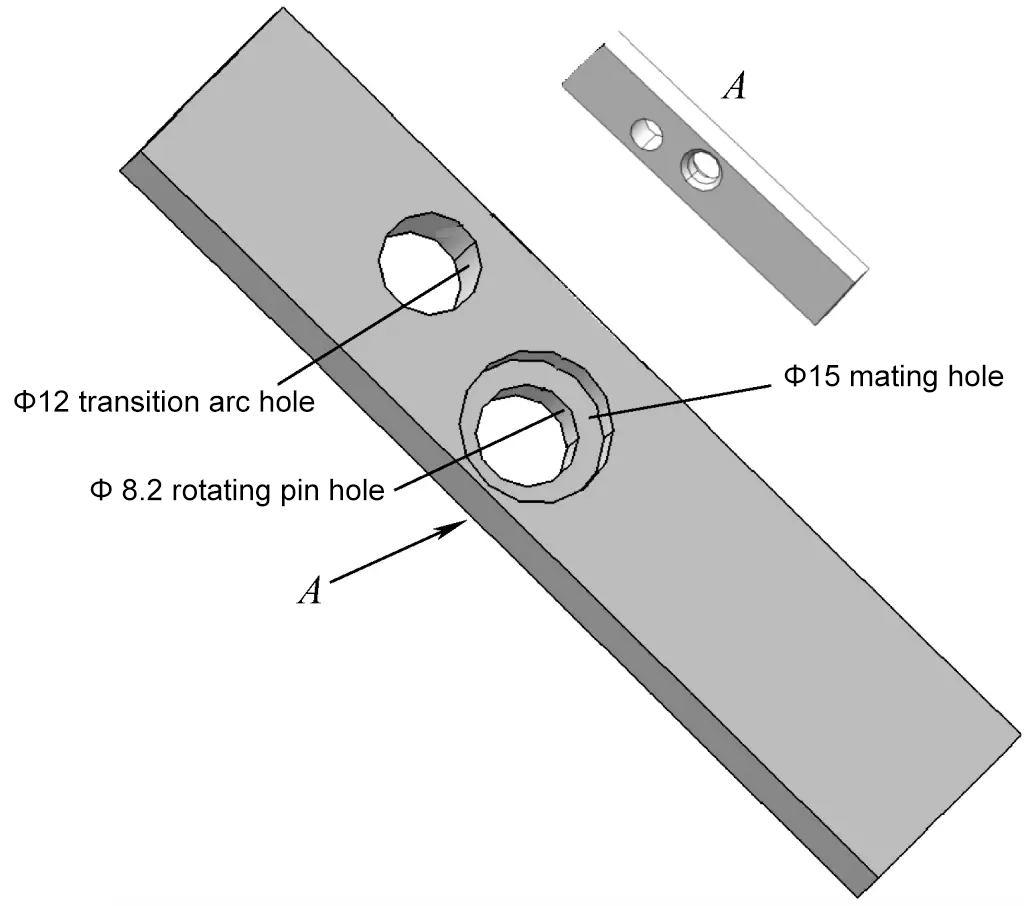

Les dimensions de la plaque d'acier de la bande 35 sont de 110 mm x 20 mm x 10 mm (épaisseur), comme le montre la figure 12.

a) Dimensions de l'espace libre

b) Forme après le formage

(2) Ébauches de plaques de bandes de classement (voir figure 13)

- Limer la surface A de la plaque de bande, avec une planéité de 0,04 mm, perpendiculairement à C.

- Limez la surface B de la plaque de bande, avec une planéité de 0,04 mm, perpendiculairement à A et C.

- Utilisez A et B comme références (références de traçage et de mesure), limez les côtés opposés des surfaces de référence A et B pour obtenir une planéité de 0,06 mm et la perpendicularité requise.

(3) Traitement des trous (voir figure 14)

- En vous basant sur les dimensions du dessin, marquez les positions et les diamètres du trou du pivot de ϕ8,2 mm et du trou de l'arc de transition de ϕ12 mm.

- Percez des trous de ϕ8,2 mm et de ϕ12 mm sur la plaque de bande comme indiqué dans la figure 14.

- Comme le montrent les figures 14 et 11, utilisez un foret conique pour fraiser le cône supérieur pour le ϕ8,2 mm (utilisé pour la pince à retirer les goupilles).

- Utilisez un foret cylindrique à fond plat de ϕ15 mm pour fraiser un trou d'ajustement de ϕ15 mm à une profondeur de 4,5 mm, comme indiqué dans la figure 14.

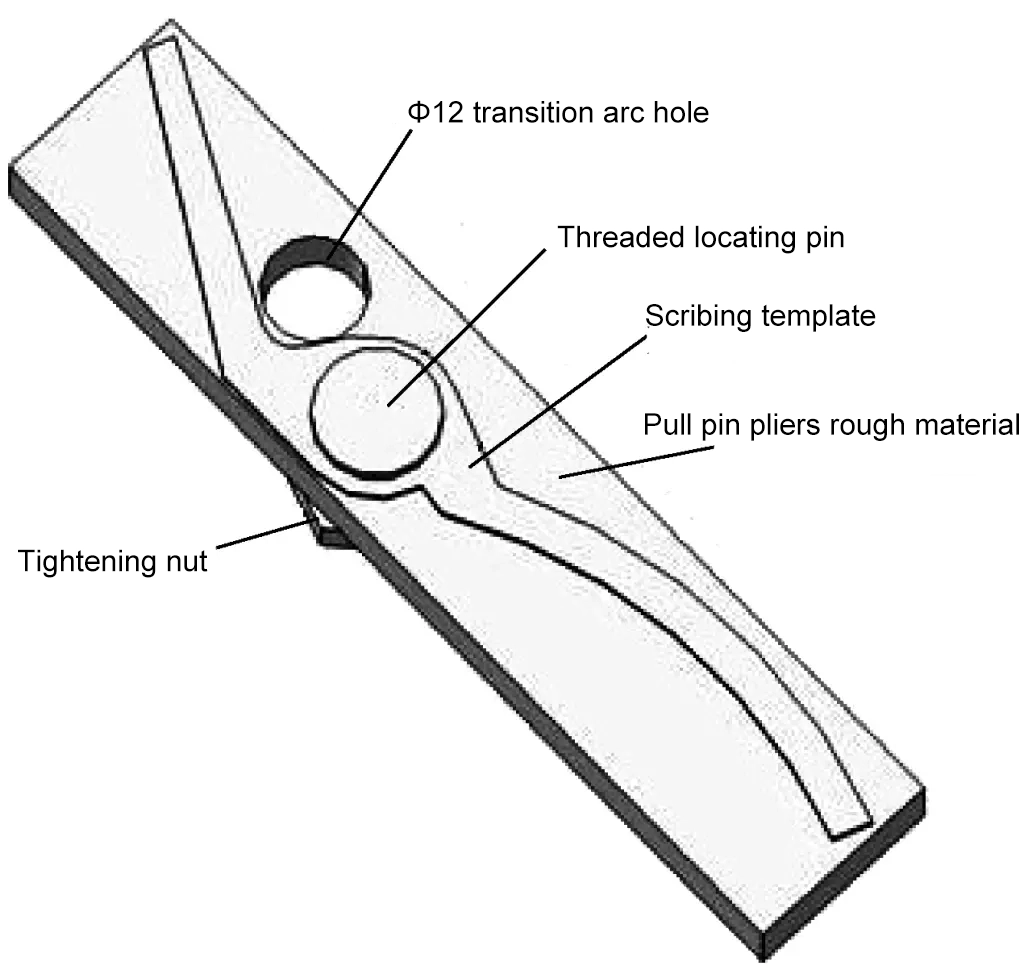

(4) Marquage des contours de l'extracteur de broches d'isolateur (voir figure 15)

1) Alignez le trou du pivot de ϕ8,2 mm du gabarit avec le trou de ϕ8,2 mm de l'ébauche de la plaque de bande, insérez la goupille de positionnement filetée et utilisez un écrou pour fixer le gabarit de traçage et l'ébauche de bande ensemble.

2) Marquez les lignes de contour de la pince d'éjection le long du gabarit à l'aide d'une pointe à tracer.

(5) Enlèvement des matériaux

Selon la ligne d'usinage marquée sur le gabarit, enlever l'excédent de matière à l'aide d'une scie ou d'un foret, en veillant particulièrement à ne pas utiliser de ciseau à bois qui déformerait le corps de la pince.

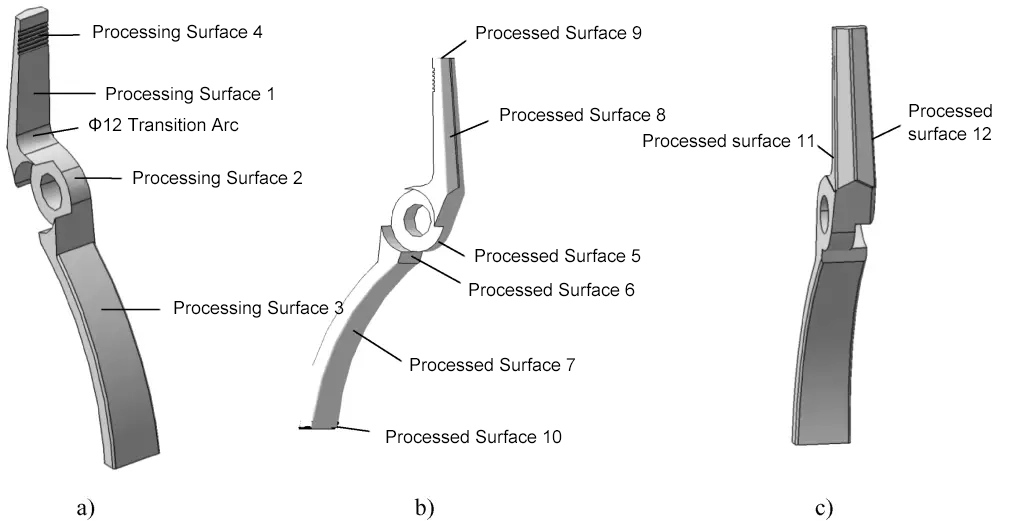

(6) Classement général de la pince à broches d'isolateur

La séquence de traitement pour le limage global de la pince extracteur de goupilles d'isolateur est illustrée à la figure 16. Lors du traitement de la face interne des mâchoires de la pince, assurez-vous que le contour de la face interne est tangent à l'arc de connexion de ϕ12 mm.

a) Première étape

b) Deuxième étape

c) Troisième étape