I. Vue d'ensemble

1. L'émergence et le développement des traitements spéciaux

Depuis les années 1940, en raison du développement de la science des matériaux et de la haute technologie, de la concurrence féroce sur le marché et du besoin urgent d'une défense et d'une recherche scientifique avancées, la vitesse de mise à jour des nouveaux produits s'est accélérée, évoluant vers une vitesse élevée, une haute précision, une haute fiabilité, une résistance à la corrosion, une température et une pression élevées, une puissance élevée et une polarisation de la taille.

En conséquence, de nouveaux matériaux, de nouvelles structures et des pièces mécaniques de précision complexes sont apparus en grand nombre, posant une série de problèmes urgents à résoudre pour l'industrie de la fabrication mécanique.

1) Problèmes de traitement de divers matériaux difficiles à couper, tels que les alliages durs, les alliages de titane, les aciers résistants à la chaleur, les aciers inoxydables, les diamants, les pierres précieuses, le quartz et divers matériaux métalliques et non métalliques à haute dureté, à haute résistance, à haute ténacité et à haute fragilité, tels que le germanium et le silicium.

2) Problèmes de traitement de diverses surfaces complexes spéciales, telles que les pales de turbines à réaction, les turbines intégrales, les carters de moteurs et les matrices de forgeage, les moules d'injection avec des surfaces de formation tridimensionnelles, les rayures dans les canons de fusils, les injecteurs, les grilles, ainsi que les petits trous et les espaces étroits sur les filières.

3) Problèmes de traitement de diverses pièces ultraprécises, polies ou soumises à des exigences particulières, telles que les gyroscopes et les servovalves de l'aérospatiale dont la qualité de surface et les exigences de précision sont très élevées, ainsi que les arbres minces, les pièces à parois minces, les éléments élastiques et d'autres pièces à faible rigidité.

Pour résoudre la série de problèmes technologiques susmentionnés, il est difficile, voire impossible, de s'appuyer uniquement sur les méthodes de coupe traditionnelles. Les gens ont successivement exploré et recherché de nouvelles méthodes de traitement, et le traitement spécial est apparu et s'est développé dans ces conditions préalables. Cependant, la raison pour laquelle les traitements spéciaux ont pu émerger et se développer est qu'ils possèdent des caractéristiques essentielles que les procédés de coupe traditionnels ne possèdent pas.

L'essence et les caractéristiques des processus de coupe conventionnels sont les suivantes : premièrement, l'utilisation de matériaux d'outils plus durs que la pièce à usiner et, deuxièmement, l'utilisation de l'énergie mécanique pour enlever l'excès de matière de la pièce à usiner. En général, il s'agit d'une méthode efficace, mais lorsque les matériaux des pièces deviennent de plus en plus durs et que les structures des pièces deviennent plus complexes, la méthode efficace à l'origine devient un facteur désavantageux qui limite l'efficacité de la production et affecte la qualité de l'usinage.

La différence entre le traitement spécial et les procédés de coupe conventionnels est qu'il utilise directement l'énergie électrique, l'énergie lumineuse, l'énergie sonore, l'énergie magnétique, l'énergie thermique, l'énergie chimique ou une forme composite de plusieurs énergies pour le traitement. Il présente principalement les caractéristiques suivantes :

- Il s'appuie principalement sur d'autres formes d'énergie (électricité, lumière, son, chimie, etc.) pour éliminer les matériaux.

- La dureté de l'outil peut être inférieure à celle du matériau traité.

- Il n'y a pas de force de coupe mécanique significative entre l'outil et la pièce pendant le traitement.

2. Classification et comparaison des traitements spéciaux

La transformation spéciale est classée en fonction des sources d'énergie et des principes de transformation, comme le montre le tableau 1.

Tableau 1 Classification des méthodes de traitement spécial couramment utilisées

| Méthode de traitement | Source d'énergie | Principe de traitement | Abréviation anglaise |

| Usinage par décharge électrique | Énergie électrique et thermique | Sublimation, fusion | EDM |

| Usinage par électroérosion à fil | Énergie électrique et thermique | Sublimation, fusion | WEDM |

| Usinage par faisceau d'électrons | Énergie électrique et thermique | Sublimation, fusion | EBM |

| Usinage au plasma | Énergie électrique et thermique | Sublimation, fusion | PAM |

| Usinage électrochimique | Énergie électrique, chimique | Dissolution de l'anode métallique | ECM |

| Broyage électrochimique | Énergie électrique, énergie chimique, énergie mécanique | Broyage par dissolution de l'anode | RGE |

| Usinage par ultrasons | Son, énergie mécanique | Impact abrasif à haute fréquence | USM |

| Usinage au laser | Lumière, énergie thermique | Fusion, sublimation | LBM |

| Usinage par faisceau d'ions | Énergie électrique, énergie cinétique | Impact atomique | IM |

| Gravure chimique | Énergie chimique | Corrosion | CHM |

Parmi ces techniques, l'usinage par faisceau d'ions utilise des faisceaux de plasma accélérés et focalisés pour frapper la surface du matériau à traiter. Il se caractérise par une très grande précision de traitement, une faible pollution, des contraintes de traitement et des déformations thermiques extrêmement faibles, mais une faible efficacité de traitement. L'usinage au laser utilise des faisceaux laser de haute puissance pour irradier les pièces, provoquant la fusion et la sublimation des matériaux pour le perçage, la découpe, le soudage et d'autres traitements spéciaux.

II. Technologie de l'usinage par décharge électrique

L'usinage par décharge électrique (EDM) est une technologie de traitement qui utilise l'effet d'électro-érosion produit par la décharge d'impulsion entre l'électrode de la pièce et l'électrode de l'outil dans un certain milieu liquide pour éroder les matériaux conducteurs, modifiant ainsi la forme et la taille du matériau.

1. Principes de base, caractéristiques et gamme de traitement de l'usinage par décharge électrique

(1) Principes de base de l'usinage par décharge électrique

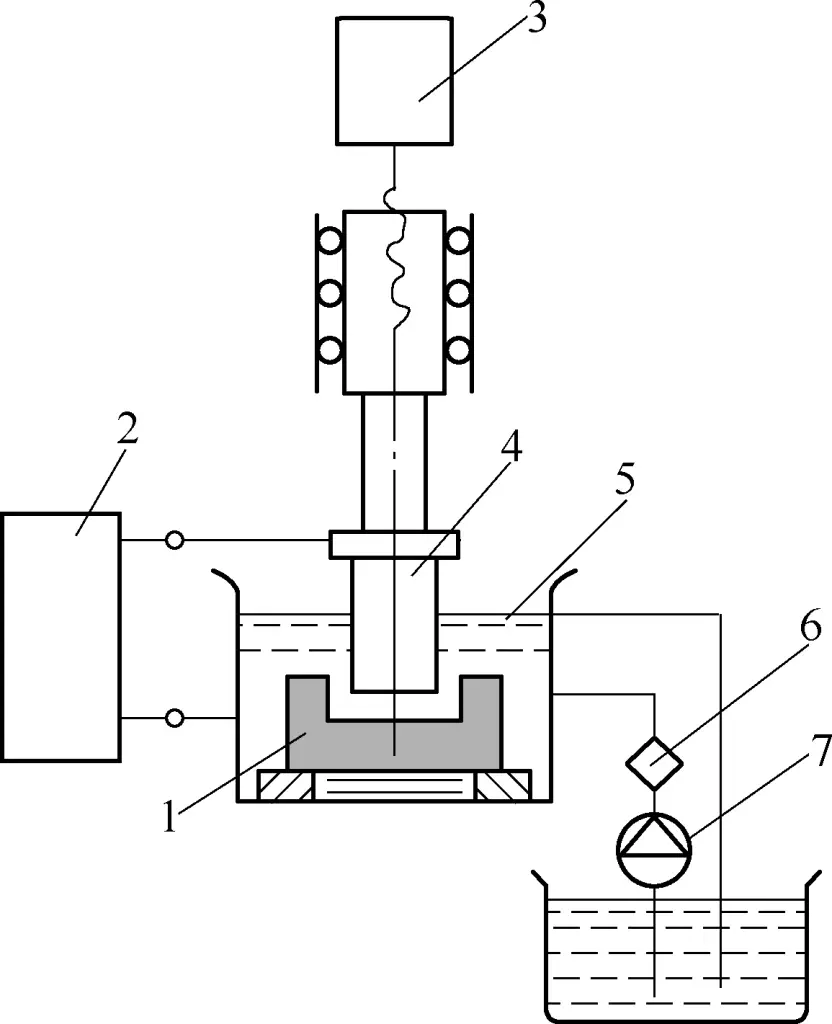

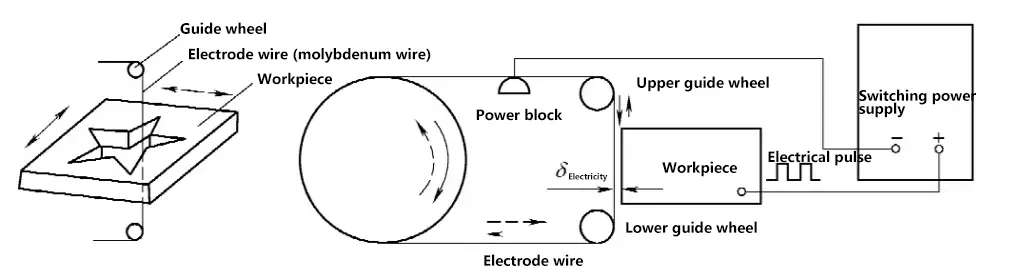

Dans un fluide de travail isolant, l'outil et la pièce sont reliés aux pôles positif et négatif d'une alimentation électrique pulsée, et un très petit espace de décharge (généralement de quelques micromètres à quelques centaines de micromètres) est toujours maintenu, comme le montre la figure 1.

1-Pièce de travail

Alimentation à 2 impulsions

3-Système de réglage automatique de l'alimentation

4 outils

5-Fluide de travail

6-Filtre

7-Pompe à fluide en fonctionnement

Sous l'action de la tension d'impulsion, l'isolation au niveau de la fente minimale ou de la force d'isolation la plus faible est instantanément rompue, produisant des températures élevées instantanées qui provoquent une fusion locale ou même une sublimation du métal de surface, formant ainsi un cratère électro-érosion.

Après la fin de la décharge de la première impulsion, il y a un intervalle de temps pour permettre au fluide de travail de rétablir son isolation. Ensuite, la deuxième impulsion de tension est appliquée aux deux pôles, et un autre petit cratère sera érodé à la distance relativement la plus proche entre les électrodes.

Ce cycle à haute fréquence se répète continuellement, l'électrode de l'outil alimentant constamment la pièce à usiner, copiant ainsi la forme de l'outil sur la pièce à usiner, ce qui permet d'usiner la pièce souhaitée. Toute la surface usinée sera composée d'innombrables petites piqûres.

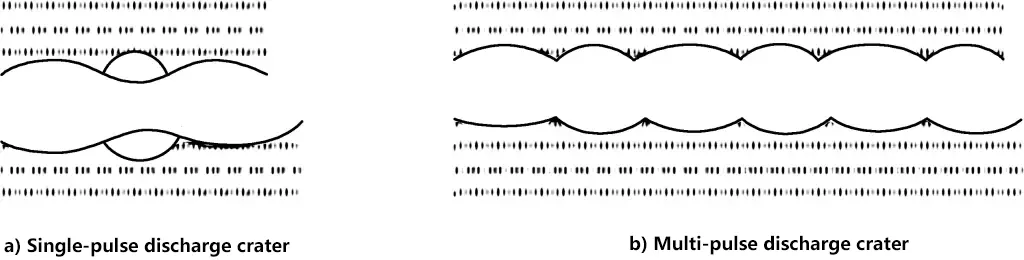

L'usinage par décharge électrique est un procédé d'enlèvement de métal qui accumule progressivement un grand nombre de petites marques de décharge, comme le montre la figure 2.

(2) Principales caractéristiques de l'usinage par décharge électrique

Les principales caractéristiques de l'usinage par décharge électrique sont les suivantes :

- L'usinage par décharge électrique est un processus corrosif, sans exigences particulières concernant la dureté relative des matériaux de l'électrode et de la pièce à usiner ; la dureté du matériau de l'électrode de l'outil peut être inférieure à celle du matériau de la pièce à usiner ;

- L'usinage par décharge électrique n'a pas de force mécanique, de sorte que la pièce ne se déforme pas après l'usinage ;

- Il peut effectuer en continu des opérations d'ébauche, de semi-finition et de finition ;

- Il est facile de mettre en œuvre le contrôle et l'automatisation ;

- La fabrication d'électrodes pour outils présente certaines difficultés ;

- Il ne convient qu'aux pièces conductrices ;

- L'efficacité de l'usinage par décharge électrique est relativement faible.

(3) Champ d'application de l'usinage par décharge électrique

Le champ d'application de l'usinage par électroérosion comprend

- Diverses cavités et trous de forme complexe ;

- Souvent utilisé comme processus de finition pour les pièces moulées après la trempe ;

- Peut être utilisé comme méthode de renforcement de la surface des pièces moulées ;

- Peut effectuer un meulage par décharge électrique ;

- Peut graver du texte et des motifs.

2. Équipement d'usinage par décharge électrique

(1) Composition de la machine

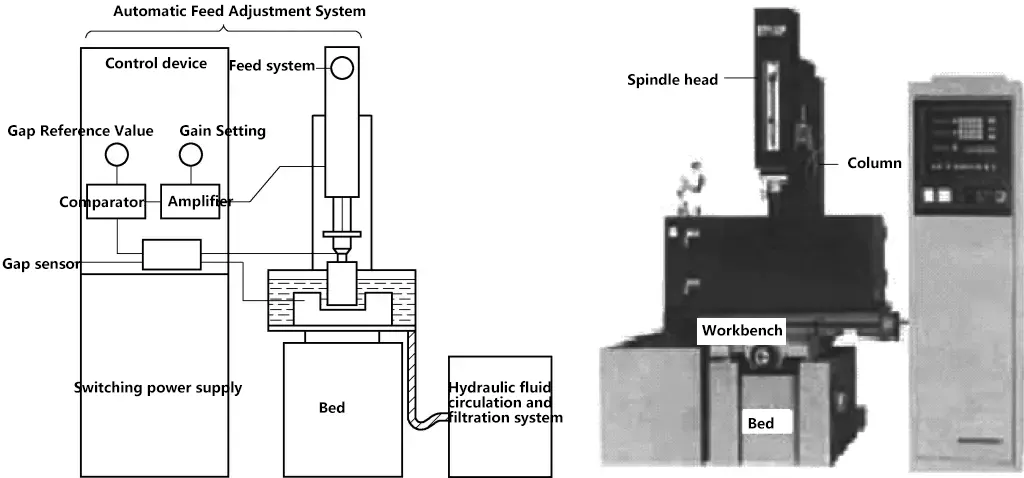

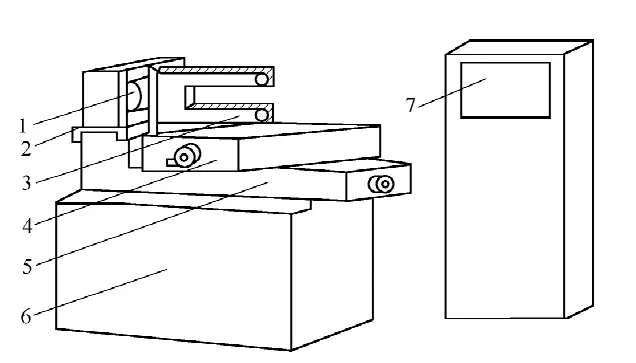

L'apparence d'un équipement d'usinage par électroérosion est illustrée à la figure 3. Il se compose du corps de la machine, de l'alimentation électrique, du système d'asservissement, du système de circulation et de filtration du fluide de travail et du système d'exploitation logiciel.

1) Corps de la machine

Le corps de la machine se compose principalement du lit, de la colonne, de la tête de broche et de ses accessoires, de la table de travail et d'autres pièces. Il s'agit d'un système mécanique utilisé pour serrer, fixer et déplacer l'électrode de la pièce à usiner et l'électrode de l'outil. Le banc, la colonne et la table de travail coordonnée forment l'ossature de la machine d'électroérosion, assurant le support, le positionnement et la facilité d'utilisation.

Les forces macroscopiques dans l'usinage par électroérosion étant extrêmement faibles, il n'y a pas d'exigences strictes en matière de résistance du système mécanique. Cependant, pour éviter les déformations et garantir la précision, la rigidité nécessaire est requise.

L'électrode serrée sous la tête de la broche est l'actionneur du système de réglage automatique. Sa qualité affectera la sensibilité du système d'alimentation et la stabilité du processus d'usinage, influençant ainsi la précision d'usinage de la pièce.

2) Alimentation en impulsions

Dans le processus d'usinage par décharge électrique, la fonction de l'alimentation à impulsions est de convertir le courant alternatif sinusoïdal de fréquence secteur de 50 Hz en un courant d'impulsions unidirectionnel de fréquence plus élevée, fournissant l'énergie de décharge nécessaire à l'espace d'usinage entre l'électrode de la pièce à usiner et l'électrode de l'outil afin d'éroder le métal. La performance de l'alimentation à impulsions affecte directement la vitesse d'usinage, la qualité de la surface, la précision de l'usinage, l'usure de l'électrode de l'outil et d'autres indicateurs technologiques de l'usinage par décharge électrique.

3) Système d'asservissement

Sa fonction principale est de contrôler le mouvement servo des axes X, Y et Z.

4) Système de circulation et de filtration des fluides de travail

Le système de circulation et de filtration du fluide de travail se compose d'un fluide de travail, d'un réservoir de fluide de travail, d'une pompe à fluide de travail, d'un élément filtrant et de conduits. Le fluide de travail sert à l'isolation, à l'évacuation des copeaux, au refroidissement et à l'amélioration de la qualité de l'usinage.

Après chaque décharge d'impulsion, l'état d'isolation entre l'électrode de la pièce et l'électrode de l'outil doit être rapidement rétabli, sinon la décharge d'impulsion se transformera en décharge d'arc continu, ce qui affectera la qualité de l'usinage.

Pendant le processus d'usinage, le fluide de travail peut rapidement évacuer les copeaux de métal produits, ce qui permet à l'usinage de se dérouler en douceur. Le fluide de travail refroidit également les électrodes chauffées et la pièce à usiner, évitant ainsi la déformation de la pièce.

5) Système d'exploitation logiciel

Le système d'exploitation logiciel peut saisir divers paramètres de l'électrode de l'outil et de l'électrode de la pièce et générer des programmes, observer dynamiquement les changements de profondeur d'usinage au cours du processus et effectuer un usinage manuel, entre autres fonctions.

(2) Électrode de l'outil

Les propriétés que doivent posséder les matériaux des électrodes d'outils :

- Bonne performance du processus d'usinage par décharge électrique, c'est-à-dire point de fusion élevé, point d'ébullition élevé, bonne conductivité électrique, bonne conductivité thermique, résistance mécanique élevée, etc.

- Bonne aptitude à la fabrication, facile à usiner pour obtenir la précision et la qualité de surface requises.

- Des sources abondantes et des prix abordables.

3. Processus d'usinage par décharge électrique et lois fondamentales de l'usinage

(1) Effet de polarité

Lors du formage par décharge électrique, le matériau de la pièce est progressivement érodé, tout comme le matériau de l'électrode de l'outil. Cependant, même si le même matériau est utilisé pour les pôles positif et négatif, leur degré d'érosion est différent. Ce phénomène est appelé effet de polarité. Si la pièce est connectée au pôle positif de l'alimentation électrique, on parle d'usinage à polarité positive ; si la pièce est connectée au pôle négatif de l'alimentation électrique, on parle d'usinage à polarité négative.

(2) Influence des paramètres électriques

1) Largeur d'impulsion

Lorsque les autres paramètres restent constants, l'augmentation de la largeur d'impulsion réduit l'usure de l'électrode de l'outil, améliore l'efficacité de la production et stabilise l'usinage.

2) Intervalle d'impulsion

La diminution de l'intervalle entre les impulsions augmente la fréquence de décharge, ce qui améliore l'efficacité de la production.

3) Énergie d'impulsion

Dans des conditions normales, la vitesse d'érosion est proportionnelle à l'énergie de l'impulsion.

(3) Principaux facteurs influençant la précision de l'usinage par décharge électrique

1) Usinage du cône

La conicité d'usinage est principalement liée au nombre de décharges secondaires et à l'énergie d'une seule impulsion. Plus il y a de décharges et plus l'énergie est élevée, plus la conicité d'usinage est importante. Le nombre de décharges secondaires est principalement lié aux conditions d'enlèvement des copeaux, à la direction d'enlèvement des copeaux et à la surépaisseur d'usinage.

2) Précision et usure de l'électrode de l'outil

L'usinage par décharge électrique étant un processus de réplication, les défauts d'usinage de l'électrode de l'outil seront directement copiés sur la pièce à usiner. Par conséquent, la précision de fabrication de l'électrode de l'outil affectera directement la précision d'usinage de la pièce.

3) Serrage et positionnement de l'électrode et de la pièce à usiner

La précision du serrage, du positionnement et de l'alignement a une incidence directe sur la précision de l'usinage de la pièce.

4) Déformation thermique de la machine

La chaleur d'usinage générée par l'usinage par décharge électrique est très élevée, ce qui entraîne une déviation de l'axe de la broche de la machine et affecte la précision de l'usinage de la pièce.

4. Exemple d'application de l'usinage par décharge électrique

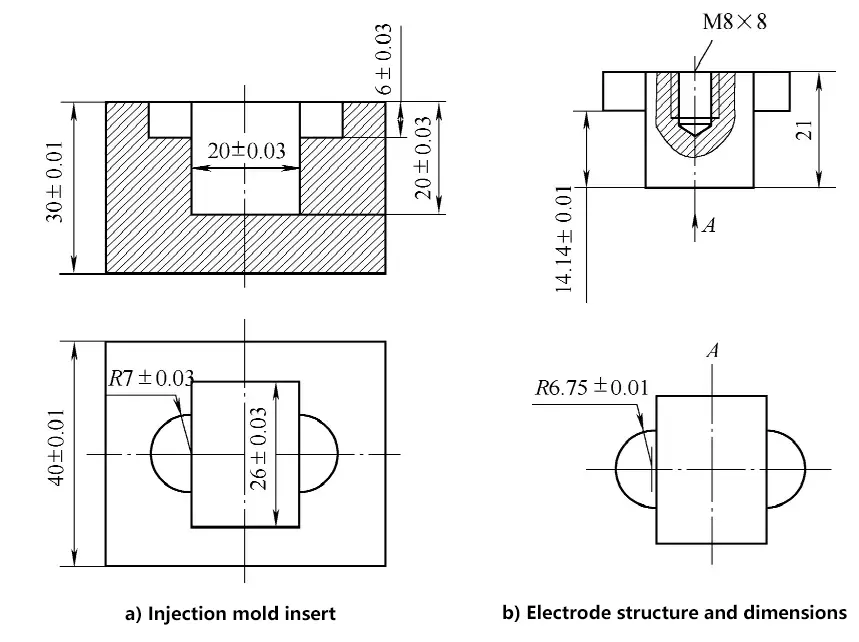

La figure 4a montre un bloc d'insert de moule d'injection, fabriqué en matériau 40Cr, avec une dureté de 38-40HRC, et une valeur de rugosité de surface usinée de Ra0,8μm. Les bords latéraux de la cavité doivent être tranchants, avec un rayon d'angle R<0,25 mm.

(1) Sélection de la méthode

Choisissez la méthode de mouvement planétaire à électrode unique pour le formage par décharge électrique. Pour garantir des bords latéraux nets (R<0,3 mm), la quantité de mouvement planétaire doit être faible, à savoir δ≤0,25 mm.

(2) Électrode de l'outil

1) Le matériau de l'électrode est du cuivre pur forgé pour garantir la qualité de l'usinage de l'électrode et la rugosité de la surface.

2) La structure et les dimensions de l'électrode sont indiquées dans la figure 4b.

① La dimension horizontale de l'électrode, côté unique, est fixée à b=0,25 mm et, selon la formule de calcul correspondante, la quantité de mouvement planétaire δ=0,25 mm.

② L'échelle des dimensions de l'électrode étant relativement faible, les paramètres standard de l'usinage brut de formage de base ne doivent pas être trop importants.

D'après la base de données du processus (ou l'expérience), on sait que les paramètres d'ébauche d'usinage utilisés produiront une usure de l'électrode de 1%. Par conséquent, la différence de longueur d'électrode correspondant à la profondeur de 20 mm de la cavité principale et à la profondeur de 6 mm de la cavité de bossage R7 mm n'est pas de 14 mm, mais de (20-6)mm×(1+1%)=14,14 mm.

Bien qu'il y ait également de l'usure pendant la finition, étant donné que la quantité de finition pour les deux parties est la même, cela n'affectera pas la différence entre leurs profondeurs. La figure 4b montre la structure de l'électrode, sans exigence stricte quant à sa longueur totale.

3) Fabrication d'électrodes.

L'électrode peut être fabriquée par des méthodes d'usinage mécanique, mais en raison des deux bossages semi-circulaires, elle est généralement complétée par l'électroérosion à fil. Les principaux procédés sont les suivants :

- Préparation du matériel ;

- Raboter les surfaces supérieures et inférieures ;

- Tracer des lignes ;

- Usiner les trous filetés M8×8 ;

- Coupez le fil selon les dimensions horizontales ;

- Effectuer une rotation de 90° d'avant en arrière dans la direction indiquée à la figure 4b, utiliser la technique du fil coupé pour usiner deux demi-cercles et la longueur du corps principal ;

- Finition manuelle.

4) Traitement des encarts vierges.

A savoir :

① Préparer le matériel en fonction de la taille requise.

② Plan à six faces.

③ Traitement thermique (trempe et revenu) pour atteindre 38~40HRC.

④ Meuler six faces de l'insert.

5) Serrage et positionnement de l'électrode et de l'insert.

① Fixer l'électrode avec des vis M8 et la serrer sur le dispositif de fixation de la tête de broche. Utilisez un micromètre (ou un comparateur) pour aligner l'électrode perpendiculairement à la surface de la pièce, en utilisant les surfaces supérieure et latérale de l'électrode comme référence, et alignez ses axes X et Y avec les directions de mouvement X et Y de la table de travail.

② La plaquette est généralement serrée dans un étau de machine et ses axes X et Y sont alignés sur les directions de déplacement X et Y de la table de travail.

③ Le positionnement, qui garantit que l'axe de l'électrode et de la plaquette sont parfaitement alignés. Lors de l'utilisation d'une machine d'électroérosion à commande numérique, la fonction de centrage automatique de la machine peut être utilisée pour un positionnement précis.

6) Processus de formage par électroérosion.

III. Technologie d'usinage par électroérosion à fil CNC

L'usinage par électroérosion avec fil (WEDM) est une nouvelle technologie développée sur la base de l'usinage par électroérosion, appelée ainsi parce qu'elle utilise un fil-électrode (fil de molybdène ou fil de cuivre) pour couper la pièce à usiner par décharge d'étincelles.

1. Principes de base, caractéristiques et gamme de traitement de l'usinage par électroérosion à fil CNC

(1) Principes de base de l'usinage par électroérosion à fil CNC

Le principe de base de l'usinage par électroérosion à fil CNC est illustré à la figure 5.

Il utilise l'effet d'électro-érosion produit par une décharge d'étincelles pulsées entre un fil métallique mobile (fil de molybdène, fil de cuivre) et la pièce à usiner, qui forment deux électrodes, pour traiter la pièce à usiner et obtenir la forme souhaitée.

Pendant le processus d'usinage, la pièce à usiner sert d'électrode de pièce, et le fil de molybdène ou le fil de cuivre sert d'électrode d'outil. L'alimentation électrique pulsée émet une série de tensions pulsées appliquées à la pièce et au fil de molybdène. Une quantité suffisante de fluide de travail possédant certaines propriétés isolantes se trouve entre le fil de molybdène et la pièce à usiner.

Lorsque la distance entre le fil de molybdène et la pièce devient suffisamment faible (environ 0,01 mm), sous l'action de la tension d'impulsion, le fluide de travail est ionisé et décomposé, formant un canal de décharge instantané entre le fil de molybdène et la pièce. Cela produit des températures instantanées élevées, provoquant la fusion locale du métal ou même sa sublimation et son érosion. Si la table de travail alimente continuellement la pièce, elle peut découper la forme souhaitée.

(2) Principales caractéristiques de l'usinage par électroérosion à fil CNC

1) L'outil électrode étant un fil fin de petit diamètre, la largeur d'impulsion, le courant moyen et d'autres paramètres ne peuvent être trop importants, ce qui limite la gamme des paramètres de traitement pouvant être sélectionnés.

2) Il utilise de l'eau ou un fluide de travail à base d'eau, qui ne s'enflamme pas et ne prend pas feu, ce qui facilite la mise en œuvre d'un fonctionnement sûr sans personnel.

3) Le fil d'électrode est généralement assez fin, ce qui permet d'usiner des espaces étroits et des pièces de forme complexe. En raison de l'étroitesse de la fente de coupe, la quantité réelle d'enlèvement de métal est très faible, ce qui se traduit par une utilisation élevée du matériau, particulièrement rentable lors de l'usinage de pièces précieuses. métaux.

4) Il n'est pas nécessaire de fabriquer des électrodes à outil façonné, ce qui réduit considérablement les coûts de conception et de fabrication des électrodes à outil façonné et raccourcit le cycle de production.

5) Haut degré d'automatisation, facilité d'utilisation, cycle de traitement court et faible coût.

(3) Domaine d'application de l'usinage par électroérosion à fil CNC

1) Traitement des moules.

Convient au traitement de différentes formes de poinçons. En réglant différents niveaux de compensation de l'écart, une seule programmation est nécessaire pour couper le poinçon, la plaque de fixation du poinçon, la matrice et la plaque de décochage.

2) Prototypage de nouveaux produits.

Dans le processus de prototypage de nouveaux produits, l'usinage par électroérosion à fil CNC peut découper directement les pièces sans qu'il soit nécessaire de fabriquer des moules supplémentaires, ce qui réduit considérablement les coûts de fabrication et la durée du cycle.

3) Traitement de matériaux spéciaux.

Pour certains matériaux métalliques à dureté élevée et à point de fusion élevé qui sont presque impossibles à traiter par les méthodes de coupe traditionnelles, l'usinage par électroérosion à fil CNC est à la fois économique et permet d'obtenir des résultats de bonne qualité.

2. Équipement d'usinage par électroérosion à fil CNC

(1) Modèle et paramètres techniques de la machine d'usinage par enlèvement de copeaux

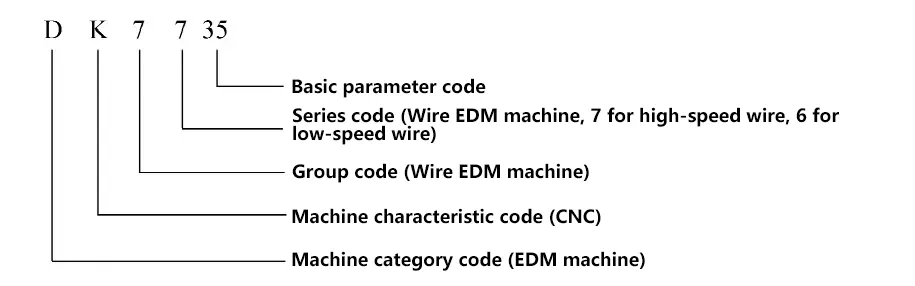

La compilation des numéros de modèles de machines-outils chinoises est effectuée conformément aux dispositions de la norme GB/T 15375-2008 "Method for compiling model numbers of metal-cutting machines tools", et les numéros de modèles de machines-outils sont composés de lettres pinyin chinoises et de chiffres arabes.

Par exemple, la signification du modèle de machine-outil DK7735 est la suivante :

Les principaux paramètres techniques des machines d'usinage par électroérosion à fil comprennent : la course de la table de travail (course longitudinale × course transversale), l'épaisseur de coupe maximale, la rugosité de la surface usinée, vitesse de coupeet les fonctions de contrôle du système CNC, etc. Les principaux modèles et paramètres techniques des machines d'usinage par électroérosion à fil de la série DK77 sont présentés dans le tableau 2.

Tableau 2 Principaux modèles et paramètres techniques des machines de la série DK77 (pour référence)

| Modèle de machine | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Table de travail | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Épaisseur de coupe maximale/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Capacité de charge de traitement/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Poids de la machine principale/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Dimensions principales de la machine | 1400mm× 920mm× 1350mm | 1500mm× 1200mm× 1400mm | 1600mm× 1300mm× 1400mm | 1700mm× 1400mm× 1400mm | 1750mm× 1500mm× 1400mm | 2100mm× 1700mm× 1740mm |

| Rugosité de la surface/μm | 2.5 | |||||

| Usinage du cône | 3°~60° | |||||

(2) Structure de base de la machine

Le schéma structurel de la machine d'usinage par électroérosion à fil est illustré à la figure 6. Il comprend le corps de la machine, l'alimentation électrique par impulsion, le dispositif CNC, le système de circulation du fluide de travail, etc.

1 bobine de fil

2-Glissière à fonctionnement filaire

Cadre à 3 fils

4-Table de travail supérieure

5-Table de travail inférieure

Lit à 6 machines

7-Alimentation électrique par impulsion et dispositif CNC

1) Corps de la machine

Le corps de la machine se compose du banc, du mécanisme de défilement du fil, de la table de travail et du cadre du fil, etc.

① Lit machine.

Utilisé pour supporter et connecter des composants tels que la table de travail et le mécanisme de défilement des fils, les composants électriques de la machine et le système de circulation des fluides de travail étant installés à l'intérieur.

② Mécanisme de roulement des fils.

L'accouplement du moteur entraîne la bobine de fil à tourner alternativement dans les sens avant et arrière. Le fil de molybdène est soigneusement disposé sur la bobine et se déplace d'avant en arrière à grande vitesse (vitesse du fil d'environ 9 m/s) à travers les roues de guidage du cadre de fil.

③ Table de travail.

Utilisé pour installer et entraîner la pièce à déplacer dans les directions X et Y dans le plan horizontal. La table de travail est divisée en deux couches, l'une supérieure et l'autre inférieure, reliées respectivement aux vis d'entraînement X et Y et entraînées par deux moteurs pas à pas.

Chaque fois que le moteur pas à pas reçoit un signal d'impulsion de l'ordinateur, son arbre de sortie tourne d'un angle de pas, puis entraîne la vis-mère à tourner à travers une paire d'engrenages à changement de vitesse, déplaçant ainsi la table de travail de 0,001 mm dans la direction correspondante.

④ Cadre en fil de fer.

La fonction principale du cadre de fil est de soutenir le fil d'électrode lorsqu'il se déplace à une vitesse linéaire donnée et de maintenir un certain angle géométrique entre la partie active du fil d'électrode et le plan de la table de travail.

2) Alimentation en impulsions

L'alimentation à impulsions, également connue sous le nom d'alimentation à haute fréquence, a pour fonction principale de convertir le courant alternatif ordinaire de 50 Hz en une tension d'impulsion unidirectionnelle à haute fréquence. Pendant l'usinage, le fil d'électrode est connecté au pôle négatif de l'alimentation à impulsions, et la pièce à usiner est connectée au pôle positif.

3) Dispositif CNC

Les principales fonctions du dispositif CNC sont le contrôle de la trajectoire et le contrôle de l'usinage. Le contrôle de l'usinage comprend le contrôle de l'avance, la rétraction en cas de court-circuit, la compensation de l'écart, la mise à l'échelle graphique, la rotation et la translation, le contrôle adaptatif, le centrage automatique, l'affichage des informations, la fonction d'autodiagnostic, etc. La précision de contrôle est de ±0,001 mm et la précision d'usinage de ±0,01 mm.

4) Système de circulation des fluides de travail

Il se compose d'un fluide de travail, d'un réservoir de fluide de travail, d'une pompe à fluide de travail et de tuyaux de circulation. Le fluide de travail sert à l'isolation, à l'élimination des copeaux et au refroidissement. Après chaque décharge d'impulsion, l'état d'isolation entre la pièce et le fil d'électrode (fil de molybdène) doit être rapidement rétabli, sinon la décharge d'impulsion se transformera en une décharge d'arc continu stable, ce qui affectera la qualité de l'usinage.

Pendant le processus d'usinage, le fluide de travail peut rapidement évacuer les microparticules de métal générées pendant l'usinage entre les électrodes, garantissant ainsi un usinage en douceur. Le fluide de travail peut également refroidir le fil d'électrode chauffé et la pièce à usiner, évitant ainsi la déformation de la pièce.

3. Lois du processus d'usinage par électroérosion à fil CNC

Les principaux indicateurs de processus de l'usinage par électroérosion à fil CNC comprennent la vitesse de coupe, la précision de l'usinage, la rugosité de la surface, etc.

(1) Vitesse de coupe

La vitesse de coupe correspond à la surface totale de la pièce coupée par la ligne centrale du fil d'électrode par unité de temps tout en garantissant une certaine rugosité de surface pendant le processus de coupe, mesurée en mm.2/min.

La vitesse de coupe maximale correspond à la vitesse de coupe maximale réalisable sans tenir compte de la direction de coupe, de la rugosité de la surface et d'autres conditions. En général, la vitesse de coupe pour l'usinage rapide par coupe de fil est de 40 à 80 mm.2/min, qui est liée à l'intensité du courant d'usinage.

Pour comparer les effets de coupe sous différentes alimentations à impulsions et différents courants d'usinage, la vitesse de coupe par ampère de courant est appelée efficacité de coupe, qui est généralement de 20 mm.2/(min-A).

(2) Précision de l'usinage

La précision d'usinage est le terme générique qui désigne la précision dimensionnelle, la précision de forme et la précision de position de la pièce usinée.

La précision de l'usinage est un indicateur global qui comprend la précision du contrôle de la trajectoire de coupe, la précision de la transmission mécanique, la précision du serrage et du positionnement de la pièce, ainsi que les effets des fluctuations des paramètres de l'alimentation par impulsions, des erreurs de diamètre du fil d'électrode, de l'usure et des vibrations, des variations du niveau de contamination du fluide de travail et du niveau de compétence de l'opérateur sur la précision de l'usinage.

(3) Rugosité de la surface

En Chine, la rugosité de surface est communément exprimée comme l'écart moyen arithmétique du profil Ra(μm), tandis qu'au Japon, Rmax est souvent utilisé.

La rugosité de surface des fils coupés à grande vitesse peut atteindre Ra5.0~2.5μm, le meilleur résultat se situant autour de Ra1.0μm ; la rugosité de surface des fils coupés à faible vitesse peut généralement atteindre Ra1.25μm, le meilleur résultat se situant autour de Ra0.2μm.

4. Programmation de l'usinage par électroérosion à fil CNC

Le système de commande des machines CNC d'usinage par électroérosion à fil commande la machine pour effectuer l'usinage sur la base de "commandes" humaines. Il est donc nécessaire de "rédiger" d'abord les commandes pour les formes à usiner dans un "langage" que le système de commande d'usinage à fil peut comprendre.

Les méthodes de programmation sont divisées en deux catégories : la programmation manuelle et la programmation assistée par ordinateur. La programmation manuelle est une compétence de base pour les opérateurs de découpe au fil. Elle permet de mieux comprendre les différents calculs nécessaires à la programmation ainsi que les principes et les processus de la programmation.

Cependant, en raison de la nature fastidieuse et chronophage des calculs de programmation manuels, avec le développement rapide des ordinateurs ces dernières années, la programmation de la découpe du fil adopte principalement la programmation assistée par ordinateur, ce qui réduit considérablement l'intensité du travail de programmation et le temps nécessaire à la programmation.

(1) Programmation manuelle

Les formats des programmes de coupe de fil sont les suivants : 3B, 4B, ISO, etc., le format 3B étant le plus couramment utilisé. Pour s'aligner sur les normes internationales, certains fabricants utilisent également les codes ISO. Le format de programme 3B est présenté dans le tableau 3.

Tableau 3 Format du programme 3B

| B | X | B | Y | B | J | G | Z |

| Séparateur | Coordonnées de l'axe X | Séparateur | Coordonnées de l'axe Y | Séparateur | Longueur du comptage | Sens du comptage | Instruction de traitement |

1) Détermination du système de coordonnées et des valeurs de coordonnées X, Y.

Le système de coordonnées planes est défini comme suit : Face à la plate-forme de travail de la machine-outil, le plan de la table de travail est le plan de coordonnées, la direction gauche-droite étant l'axe X (positif vers la droite) et la direction avant-arrière étant l'axe Y (positif vers l'avant).

L'origine du système de coordonnées est définie comme suit : Lors du traitement d'une ligne droite, le point de départ de la ligne est considéré comme l'origine du système de coordonnées, et X, Y prennent les valeurs absolues des coordonnées du point d'arrivée de la ligne ; lors du traitement d'un arc, le centre de l'arc est considéré comme l'origine du système de coordonnées, et X, Y prennent les valeurs absolues des coordonnées du point de départ de l'arc.

L'unité des valeurs de coordonnées est le micromètre (μm). Le système de coordonnées relatives est utilisé dans la programmation, ce qui signifie que l'origine du système de coordonnées change avec les différents segments du programme.

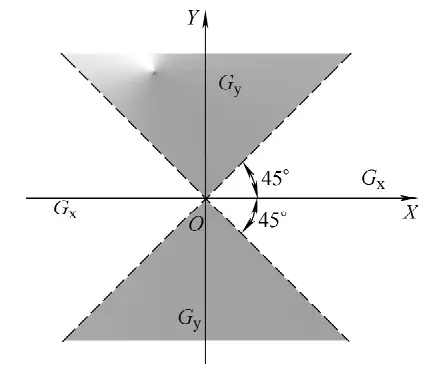

2) Détermination du sens de comptage G.

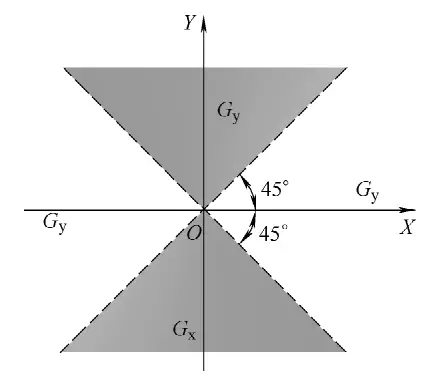

Qu'il s'agisse d'une ligne droite ou d'un arc, le sens du comptage est déterminé par la position du point d'arrivée. Les principes spécifiques sont les suivants Sélectionner la longueur totale de l'avance dans la direction X pour le comptage, appelée comptage X, notée Gx; sélectionner la longueur totale de l'avance dans le sens Y pour le comptage, appelée comptage Y, notée Gy. C'est-à-dire :

① Pour le traitement d'une ligne droite, il peut être sélectionné conformément à la figure 7 : lorsque | Ye |>| Xe |Choisissez Gy; lorsque | Xe |>| Ye |Choisissez Gx; lorsque | Xe |=| Ye |Soit Gx ou Gy peut être choisi.

② Pour les arcs, lorsque les coordonnées de l'extrémité de l'arc se trouvent dans les zones indiquées dans la figure 8 : Lorsque | Xe |>| Ye |Choisissez Gy; lorsque | Ye |>| Xe |Choisissez Gx; lorsque | Xe |=| Ye |Soit Gx ou Gy peut être choisi.

3) Détermination de la longueur de comptage J. La longueur de comptage est déterminée en fonction du sens de comptage. Il s'agit de la somme des valeurs absolues des projections de la ligne droite ou de l'arc traité sur l'axe des coordonnées dans le sens du comptage, l'unité étant le micromètre (μm).

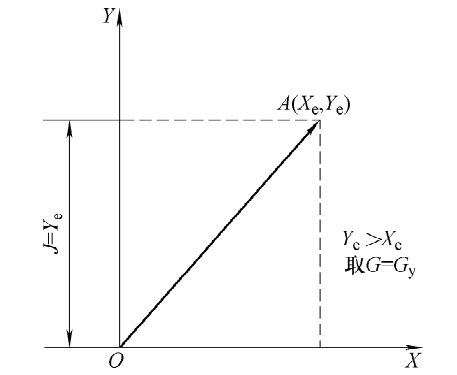

[Exemple 1] Traiter la ligne diagonale OA comme indiqué dans la figure 9, avec l'extrémité A (Xe, Ye), et Ye>Xedéterminer G et J.

Solution : Parce que | Ye |>| Xe |, la diagonale OA se trouve sur une ligne faisant un angle supérieur à 45° avec l'axe X, la direction de comptage est Gyla longueur de projection de la diagonale OA sur l'axe Y est Ye, donc J=Ye.

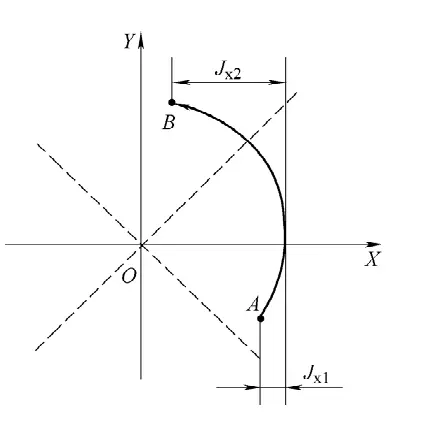

[Exemple 2] En traitant l'arc AB comme indiqué dans la figure 10, avec le point de départ dans le quatrième quadrant et le point d'arrivée B (Xe, Ye) dans le premier quadrant, déterminez G et J.

Solution : Le point final du traitement étant proche de l'axe des Y, | Ye |>| Xe |Le sens de comptage est Gxla longueur de comptage est la somme des longueurs de projection des segments d'arc dans chaque quadrant de l'axe X, c'est-à-dire J=Jx1+Jx2.

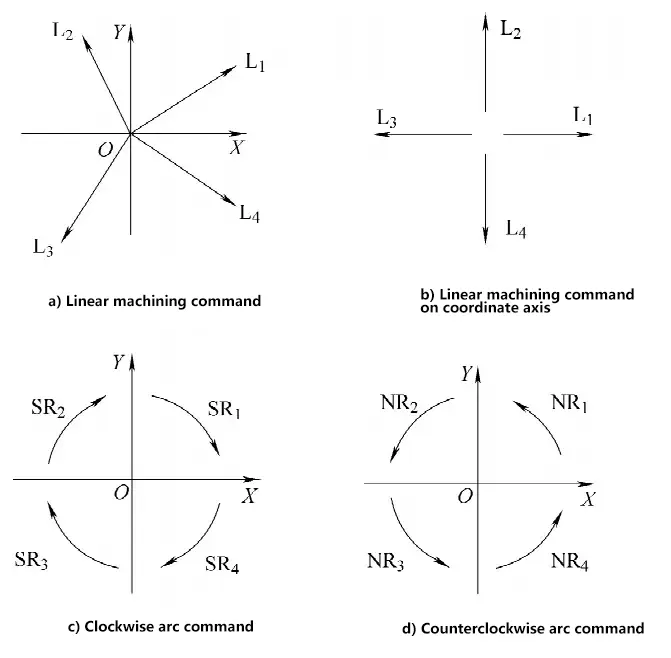

4) Instruction de traitement Z.

L'instruction de traitement Z est utilisée pour exprimer des informations telles que la forme de la figure traitée, le quadrant dans lequel elle se trouve et la direction du traitement. Sur la base de ces instructions, le système de contrôle sélectionne correctement la formule de déviation, effectue les calculs de déviation, contrôle la direction d'avance de la table de travail, réalisant ainsi le traitement automatique de la machine-outil. Il existe 12 types d'instructions de traitement, comme le montre la figure 11.

Les segments de ligne situés dans les quatre quadrants sont appelés lignes diagonales. Les instructions de traitement des lignes diagonales sont représentées par L1, L2, L3, L4 respectivement, comme le montre la figure 11a. Pour les lignes droites coïncidant avec les axes de coordonnées, les instructions de traitement peuvent être sélectionnées en fonction de la direction de l'alimentation, comme le montre la figure 11b.

Lors du traitement des arcs, si le point de départ de l'arc traité est situé dans l'un des quatre quadrants du système de coordonnées et interpolé dans le sens des aiguilles d'une montre, comme le montre la figure 11c, les instructions de traitement sont représentées par SR1, SR2, SR3, SR4 respectivement ; pour l'interpolation dans le sens inverse des aiguilles d'une montre, elles sont représentées par NR1, NR2, NR3, NR4 respectivement, comme le montre la figure 11d. Si le point de départ se situe exactement sur un axe de coordonnées, l'instruction peut être choisie dans l'un des deux quadrants adjacents.

5) Exemple de programmation du code 3B.

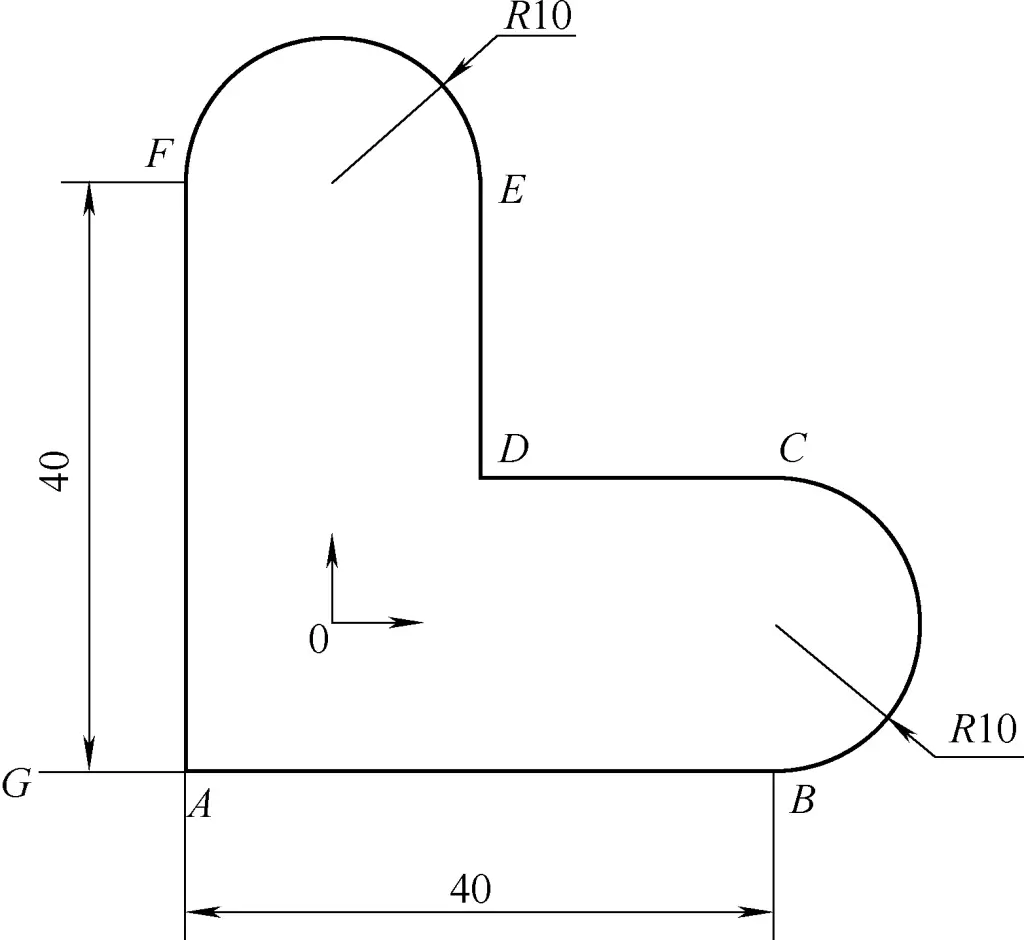

Utilisez la découpe au fil pour traiter la pièce illustrée à la figure 12. La position de réglage de l'outil doit se situer à l'extérieur de la pièce, les coordonnées du point G (-20, -10) étant le point de départ, et les coordonnées du point A (-10, -10) étant le point de départ de la coupe. Pour faciliter le calcul, la valeur de compensation du rayon du fil de molybdène n'est pas prise en compte dans la programmation. C'est-à-dire que

① Le point de départ de la transformation est le point G et l'itinéraire de la transformation est G-A-B-C-D-E-F-A-G.

② Calcul des valeurs de coordonnées : conformément au système de coordonnées et aux règles relatives aux valeurs de coordonnées, calculez les valeurs de coordonnées pour chaque segment de programme séparément.

③ Remplir la feuille de programme, écrire chaque segment selon le format standard du programme.

| Programme | Annotation |

| B10000B0B10000GXL1 | Déplacez-vous du point G au point A, le point A étant le point de départ de la coupe ; |

| B40000B0B40000GXL1 | Du point A au point B ; |

| B0B10000B20000GXNR4 | Du point B au point C ; |

| B20000B0B20000GXL3 | Du point C au point D ; |

| B0B20000B20000GYL2 | Du point D au point E ; |

| B10000B0B20000GYNR4 | Du point E au point F ; |

| B0B40000B40000GYL4 | Du point F au point A ; |

| B10000B0B10000GXL3 | Retour du point A au point de départ G. |

(2) Programmation assistée par ordinateur

En raison du développement rapide de la technologie informatique, de nombreuses machines-outils de coupe de fil à commande numérique nouvellement produites sont dotées de systèmes de programmation assistée par ordinateur.

CAXA wire cutting est un logiciel de programmation CNC de machines-outils de découpe de fil, largement utilisé dans le domaine de la découpe de fil en Chine. Il peut fournir des codes de programmation CNC rapides, efficaces et de haute qualité pour diverses machines-outils de découpe de fil, ce qui simplifie grandement le travail du personnel de programmation CNC.

La découpe à fil CAXA permet d'effectuer rapidement et avec précision des travaux difficiles à réaliser avec les méthodes de programmation traditionnelles, en permettant aux opérateurs de dessiner de manière interactive les graphiques de découpe requis et de générer des trajectoires de découpe à fil à deux axes avec des contours de formes complexes.

CAXA Wire Cutting prend en charge les machines-outils de découpe rapide et peut produire des programmes de traitement de découpe de fil dans les formats 3B, 4B et ISO. Le processus général de sa programmation automatisée est le suivant Utiliser la fonction CAO de CAXA pour dessiner les graphiques de traitement → Générer les trajectoires de traitement et la simulation de traitement → Générer le programme de traitement de découpe du fil → Transférer le programme de traitement de découpe du fil à la machine-outil de découpe du fil.

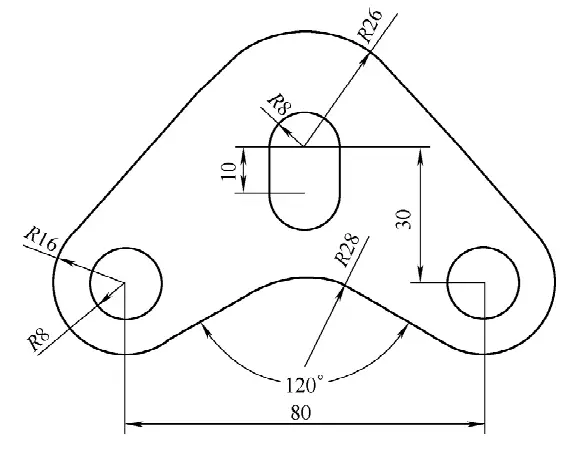

L'exemple suivant illustre le processus d'opération par l'usinage d'une matrice convexe-concave. Les dimensions de la matrice convexe-concave sont indiquées à la figure 13. Le fil-électrode pour l'électroérosion par fil est un fil en molybdène de Φ0,1 mm, avec un espace de décharge unilatéral de 0,01 mm.

1) Dessiner le diagramme de la pièce

① Dessiner des cercles

- Sélectionnez l'élément de menu "Courbes de base - Cercle" et utilisez la méthode "Centre-Rayon" pour créer des cercles.

- Entrez (0,0) pour déterminer la position du centre, puis entrez la valeur du rayon "8" pour dessiner un cercle.

- Sans terminer la commande, alors que le système demande encore "Saisissez un point sur l'arc ou le rayon", saisissez "26" pour dessiner un cercle plus grand, puis cliquez avec le bouton droit de la souris pour terminer la commande.

- Continuez à utiliser la commande ci-dessus pour créer des cercles, entrez le point central (-40,-30) et entrez les valeurs de rayon "8" et "16" respectivement pour dessiner une autre série de cercles concentriques.

② Tracer des lignes droites

- Sélectionnez l'option de menu "Courbes de base - Ligne droite", choisissez la méthode "Ligne à deux points" et le système vous demandera d'entrer la position du "Premier point (point tangent, point de pied)".

- Appuyez sur la barre d'espacement pour activer le menu de capture de point de caractéristique et sélectionnez "Point de tangente" dans ce menu.

- Cliquez à un endroit approprié du cercle "R16". À ce stade, en déplaçant la souris, le curseur tracera une ligne imaginaire et le système demandera d'entrer le "deuxième point (point de tangence, point de pied)".

- Appuyez à nouveau sur la barre d'espacement pour activer le menu de capture de point de caractéristique et sélectionnez "Point de tangente" dans ce menu.

- Déterminez ensuite le point tangent à une position appropriée sur le cercle "R26" afin d'obtenir facilement la ligne tangente externe commune à ces deux cercles.

- Sélectionnez "Courbes de base - Ligne droite", cliquez sur l'icône "Ligne à deux points" et passez à la méthode "Ligne d'angle".

- Cliquez sur l'icône déroulante située après le deuxième paramètre et sélectionnez "Angle de l'axe X" dans le menu déroulant.

- Cliquez sur l'icône "Angle=45" et saisissez la nouvelle valeur d'angle "30".

- Utilisez la méthode utilisée précédemment pour sélectionner le "point de tangente" et cliquez à un endroit approprié en bas à droite du cercle "R16".

- Après avoir fait glisser la ligne à un endroit approprié, cliquez avec le bouton gauche de la souris pour terminer le dessin de la ligne.

③ Créer des figures symétriques

- Sélectionnez l'élément de menu "Courbes de base - Ligne droite", choisissez "Ligne à deux points" et passez au mode "Orthogonal".

- Entrée (0,0), faites glisser la souris pour tracer une ligne droite verticale.

- Sélectionnez "Edition de courbes - Miroir" dans le menu déroulant, en utilisant les méthodes par défaut "Sélectionner la ligne d'axe" et "Copier". Le système vous invite à sélectionner des éléments ; cliquez sur les deux lignes droites récemment générées et sur les cercles concentriques de rayons "8" et "16" dans le coin inférieur gauche de la figure, puis cliquez avec le bouton droit de la souris pour confirmer.

- Le système demande alors de choisir la ligne d'axe ; sélectionnez la ligne verticale qui vient d'être tracée et, après confirmation, vous obtiendrez la figure symétrique.

④ Création d'une forme de fente

- Sélectionnez l'élément de menu "Curve Editing - Translate" et choisissez les méthodes "Given Offset", "Copy" et "Orthogonal".

- Le système vous invite à sélectionner des éléments ; cliquez sur le cercle "R8" et cliquez avec le bouton droit de la souris pour confirmer.

- Le système demande "décalage des directions X et Y ou point de position", entrée (0,-10), indiquant un déplacement de l'axe X de 0 et un déplacement de l'axe Y de -10.

- Utilisez la méthode susmentionnée de création de lignes tangentes communes pour générer les deux lignes verticales de la figure.

⑤ Rédaction finale

- Sélectionnez l'icône de la gomme et le système vous demandera de choisir des éléments géométriques.

- Cliquez sur la ligne verticale et supprimez-la.

- Sélectionnez l'élément de menu "Curve Editing - Transition", choisissez les méthodes "Fillet" et "Trim", et entrez la valeur "Radius" "20".

- Lorsque vous y êtes invité, cliquez sur les deux lignes qui forment un angle de 30° avec l'axe X pour obtenir la transition d'arc requise.

- Sélectionnez l'élément de menu "Curve Editing - Trim", choisissez la méthode "Quick Trim", et le système vous demandera de choisir la courbe à découper. Notez que vous devez sélectionner le segment à couper.

- Cliquez avec le bouton gauche de la souris sur les segments de ligne inexistants pour les supprimer et compléter la figure.

2) Génération de trajectoires et simulation d'usinage

① Génération de trajectoires

La génération de trajectoire est un processus par lequel l'ordinateur calcule automatiquement la trajectoire d'usinage sur la base du contour construit, combiné à la technologie de l'électroérosion par fil, en fonction de méthodes et de conditions d'usinage spécifiques. Les paragraphes suivants présentent la méthode de génération de trajectoire pour l'électroérosion par fil à l'aide de cet exemple :

- Sélectionnez l'élément "Génération de trajectoire", dans la boîte de dialogue qui s'ouvre, confirmez les différents paramètres d'usinage en fonction des valeurs par défaut.

- Dans cet exemple, la trajectoire d'usinage est décalée par rapport au contour de la figure. Lors de l'usinage du trou concave de la matrice, la trajectoire d'usinage du fil d'électrode est décalée vers l'intérieur par rapport à la trajectoire originale de la figure pour "compenser l'écart". Lors de l'usinage de la matrice convexe, la trajectoire d'usinage du fil d'électrode est décalée vers l'extérieur par rapport à la trajectoire originale de la figure pour la "compensation de l'écart". La distance de compensation est ΔR=d/2+Z=0,06mm. Entrez cette valeur dans le champ "Première quantité d'usinage", puis cliquez sur le bouton "Confirmer".

- Le système demande "Choisir le contour". Dans cet exemple, il s'agit d'une matrice convexe-concave, qui nécessite la découpe des surfaces externes et internes. Ici, nous commençons par découper le trou concave du poinçon. Il y a trois trous de matrice concaves dans cet exemple ; en prenant le trou circulaire de gauche comme exemple, choisissez ce contour. À ce moment, la ligne de contour R8mm devient une ligne pointillée rouge et une paire de flèches vertes bidirectionnelles apparaît le long de la ligne de contour à la position du clic de la souris. Le système demande "Sélectionnez la direction de prélèvement en chaîne" (le prélèvement en chaîne est la valeur par défaut du système).

- Après avoir sélectionné le sens des aiguilles d'une montre, une autre paire de flèches vertes apparaît dans la direction perpendiculaire à la ligne de contour, et le système demande "Sélectionnez le côté de coupe".

- Comme le contour choisi est un trou de filière concave, choisissez la flèche pointant vers l'intérieur du contour. Le système demande "Introduire la position du point d'enfilage du fil".

- Appuyez sur la barre d'espacement pour activer le menu de capture des points de caractéristiques, sélectionnez "Centre du cercle", puis sélectionnez le cercle R8mm pour déterminer le centre du cercle comme position du point d'enfilage du fil. Le système demande "Saisissez le point de sortie (appuyez sur Entrée pour qu'il coïncide avec le point d'enfilage du fil)".

- Cliquez avec le bouton droit de la souris ou appuyez sur Entrée, et le système calcule la trajectoire d'usinage pour le contour concave du trou d'outil.

- A ce stade, le système demande de continuer à "Choisir le contour". Complétez les trajectoires d'usinage pour les deux autres matrices concaves en utilisant la méthode ci-dessus.

- Le système demande de poursuivre l'opération "Pick contour". À ce moment-là, le segment de début d'usinage devient une ligne rouge en pointillés.

- Le système demande ensuite successivement de "Sélectionner la direction de prélèvement de la chaîne", "Sélectionner le côté de coupe", "Entrer la position du point d'enfilage du fil" et "Entrer le point de sortie".

- Cliquer avec le bouton droit de la souris ou appuyer sur [ESC] pour mettre fin à la génération de la trajectoire, sélectionner la fonction "Saut de trajectoire" de la commande d'édition de la trajectoire pour relier les segments de trajectoire ci-dessus.

② Simulation d'usinage

Choisissez "Simulation d'usinage", sélectionnez "Continu" et une valeur de longueur de pas appropriée, et le système simulera entièrement le processus, du démarrage à l'achèvement de l'usinage.

3) Génération d'un programme d'électroérosion par enlèvement de copeaux

Sélectionnez l'élément "Générer le code 3B", puis choisissez la trajectoire d'usinage générée pour générer le code d'usinage pour cette trajectoire.

4) Transmission du code

- Sélectionnez l'option "Transmission de la réponse" et le système ouvrira une boîte de dialogue demandant de spécifier le fichier à transmettre (dans le cas d'un code récemment généré, un menu immédiat permettant de sélectionner le code actuel ou le fichier de code apparaîtra dans le coin inférieur gauche de l'écran).

- Après avoir sélectionné le fichier cible, cliquez sur le bouton "Confirmer". Le système demandera "Appuyez sur n'importe quelle touche du clavier pour commencer la transmission (ESC pour quitter)". Appuyez sur n'importe quelle touche pour commencer à transmettre le fichier de code d'usinage.

5. Opérations de base de l'électroérosion à fil CNC

(1) Indicateurs techniques de l'électroérosion à fil CNC

1) Vitesse de coupe

Les principaux facteurs influençant la vitesse de coupe sont les suivants :

① Vitesse de défilement du fil.

Plus la vitesse de défilement du fil est élevée, plus la vitesse de coupe est élevée.

② Matériau de la pièce.

L'ordre des vitesses de coupe est le suivant : aluminium, cuivre, acier, alliage de cuivre et de tungstène, alliage dur.

③ Fluide de travail.

Le fluide de travail pour l'électroérosion à fil à grande vitesse est généralement composé d'huile émulsifiée et d'eau. Différentes marques d'huile émulsifiée conviennent à différentes conditions de traitement.

④ Tension du fil de l'électrode.

Si la tension du fil d'électrode est suffisamment élevée, la vitesse de coupe augmentera.

⑤ Alimentation par impulsions.

Elle peut être exprimée approximativement par la formule suivante

Vw=KTk1.1Ip1.4f

Où Vw est la vitesse de coupe (mm)2/min) ; K est une constante, qui dépend des conditions du processus ; Tk est la largeur de l'impulsion ; Ip est le courant de crête de l'impulsion ; f est la fréquence de décharge.

2) Rugosité de la surface

Pour les pièces usinées par électroérosion à fil à grande vitesse, la rugosité de surface générale est de Ra2,5~5μm, la meilleure n'étant que d'environ Ra1μm.

3) Précision de l'usinage

La précision d'usinage fait référence à la précision globale de la forme, des dimensions et de la position de la pièce. La précision contrôlable de l'électroérosion à fil à grande vitesse est de 0,01~0,02μm.

(2) Préparation avant la découpe

Allumez l'interrupteur principal de la machine-outil. À ce moment-là, l'aiguille du voltmètre sur le panneau de commande de la machine doit pointer vers 220 V et le voyant correspondant doit être allumé. Veuillez lubrifier entièrement les pièces mobiles de la machine avec de l'huile pour machine. Mettez l'appareil CNC sous tension et accédez à l'écran principal du système.

Vérifier que les positions du réservoir d'huile émulsifiée et du tuyau de retour d'huile sont correctes, enfiler le fil de molybdène et corriger sa verticalité, régler le commutateur de déplacement pour utiliser pleinement le fil de molybdène ; vérifier que la position du commutateur à bande sur le panneau de commande est correcte.

1) Préparation du blanc

Pour améliorer la précision de l'usinage, qu'il s'agisse de pièces convexes ou concaves, il convient généralement d'effectuer des pré-trous à des positions appropriées sur l'ébauche, c'est-à-dire des trous de filetage. Il est préférable de choisir la position du trou de filetage à des points de coordonnées connus ou faciles à calculer, afin de simplifier le calcul des trajectoires de contrôle lors de la programmation.

2) Serrage de la pièce et enfilage du fil

La méthode de serrage de la pièce à usiner a une incidence directe sur la précision de l'usinage. Les dispositifs de serrage les plus courants sont les pinces à plaque de pression, les pinces magnétiques et les pinces d'indexation. Avant d'installer la pièce, il faut d'abord déterminer la surface de référence. Lors du serrage de la pièce, la surface de référence doit être propre et exempte de bavures, avec une marge de serrage suffisante sur la pièce. La force de serrage sur la pièce doit être uniforme, sans déformation ni gauchissement. Il faut veiller à ce que la fixation de la pièce n'entre pas en collision avec le cadre à fil pendant l'usinage.

Une fois la pièce serrée, il faut procéder à l'enfilage du fil. Avant de procéder à l'enfilage, vérifiez que le diamètre du fil d'électrode correspond à celui spécifié dans la programmation. Si le fil d'électrode est usé jusqu'à un certain point, il doit être remplacé par un nouveau. Après l'enfilage, vérifiez que la position du fil d'électrode est correcte, en accordant une attention particulière à la présence du fil d'électrode dans la rainure de la roue de guidage.

3) Déterminer le point de départ de la coupe et la trajectoire de la coupe

La plupart des pièces usinées par électroérosion à fil sont des figures fermées, de sorte que le point de départ de la coupe est également le point d'arrivée du processus de coupe. Pour réduire les marques résiduelles sur la surface de coupe de la pièce, le point de départ doit être choisi dans un coin de la surface de coupe, ou sur une surface dont les exigences de précision sont moindres, ou encore sur une surface facile à retoucher.

Lors de la découpe de pièces dans un matériau solide, la déformation des bords et des coins du matériau est plus importante. Par conséquent, lors de la détermination de la trajectoire de coupe, les bords et les coins de l'ébauche doivent être évités autant que possible. Une trajectoire de coupe raisonnable devrait organiser le segment de coupe qui sépare la pièce à usiner de sa pièce de serrage à la fin du programme de coupe global.

(3) Sélection des paramètres électriques de l'alimentation en impulsions

Les principaux paramètres électriques sont la largeur d'impulsion, l'intervalle d'impulsion, la tension d'impulsion et le courant de crête. Ces paramètres jouent un rôle décisif dans la rugosité de la surface de la pièce, la précision et la vitesse de coupe.

L'augmentation de la largeur d'impulsion, la diminution de l'intervalle d'impulsion, l'augmentation de l'amplitude de la tension d'impulsion et l'augmentation du courant de crête améliorent toutes la vitesse de coupe, mais la rugosité de la surface et la précision de l'usinage diminuent. Inversement, la réduction de ces paramètres peut améliorer la rugosité de la surface et augmenter la précision de l'usinage.

1) Largeur d'impulsion Ti

La largeur d'impulsion est l'un des facteurs déterminants de la décharge à impulsion unique, qui a un impact significatif sur la vitesse d'usinage et la rugosité de la surface. Une largeur d'impulsion plus importante se traduit par une valeur de rugosité de surface plus élevée et une vitesse d'usinage plus rapide.

2) Intervalle d'impulsion To

Régler l'intervalle d'impulsion revient en fait à régler le rapport cyclique, c'est-à-dire à ajuster la puissance d'entrée. L'augmentation de l'intervalle d'impulsion permet d'éliminer les copeaux de l'arête de coupe et d'améliorer la stabilité de l'usinage. Le réglage de l'intervalle d'impulsion ne peut pas modifier l'énergie de l'impulsion unique, il a donc peu d'effet sur la rugosité de la surface, mais il a un impact significatif sur la vitesse d'usinage. Lorsque l'on utilise des ondes rectangulaires, le rapport cyclique d correspondant aux différentes épaisseurs d'usinage de la pièce est le suivant

d=Ti/To

3) Tension appliquée

La tension appliquée affecte la taille de l'énergie de décharge d'une part, et une tension élevée (>100V) doit être utilisée pour couper des épaisseurs plus importantes. D'autre part, l'amplitude de la tension de traitement affecte également l'espace de décharge. Lorsque la fluctuation de la tension est importante, elle affecte la stabilité du traitement, c'est pourquoi il convient d'utiliser un stabilisateur de tension lorsque la fluctuation de la tension est importante.

4) Réglage de l'avance

Le réglage de la vitesse d'alimentation n'a pas la capacité d'augmenter la vitesse de transformation ; son rôle est d'assurer la stabilité de la transformation. Un réglage correct de la vitesse d'alimentation peut garantir la stabilité de la transformation et l'obtention d'une bonne qualité de transformation.

5) Réglage de la vitesse de défilement du fil

La vitesse de défilement du fil d'électrode est liée au refroidissement du fil d'électrode et à l'élimination des copeaux dans le trait de scie. Pour les pièces de différentes épaisseurs, il convient de sélectionner des vitesses de défilement du fil appropriées. Plus la pièce est épaisse, plus la vitesse de défilement du fil est élevée.

(4) Essai de coupe et de découpe

Pour les pièces soumises à des exigences de qualité élevées, il est préférable de procéder à une découpe d'essai avant le traitement formel. L'essai de découpe permet de déterminer divers paramètres de processus pour le traitement formel et de vérifier en même temps l'exactitude de la compilation du programme.