Recuit et normalisation de l'acier

Le recuit et la normalisation sont des procédés de traitement thermique largement utilisés dans l'industrie manufacturière, principalement pour le traitement thermique préparatoire des pièces moulées, des pièces forgées et des composants soudés.

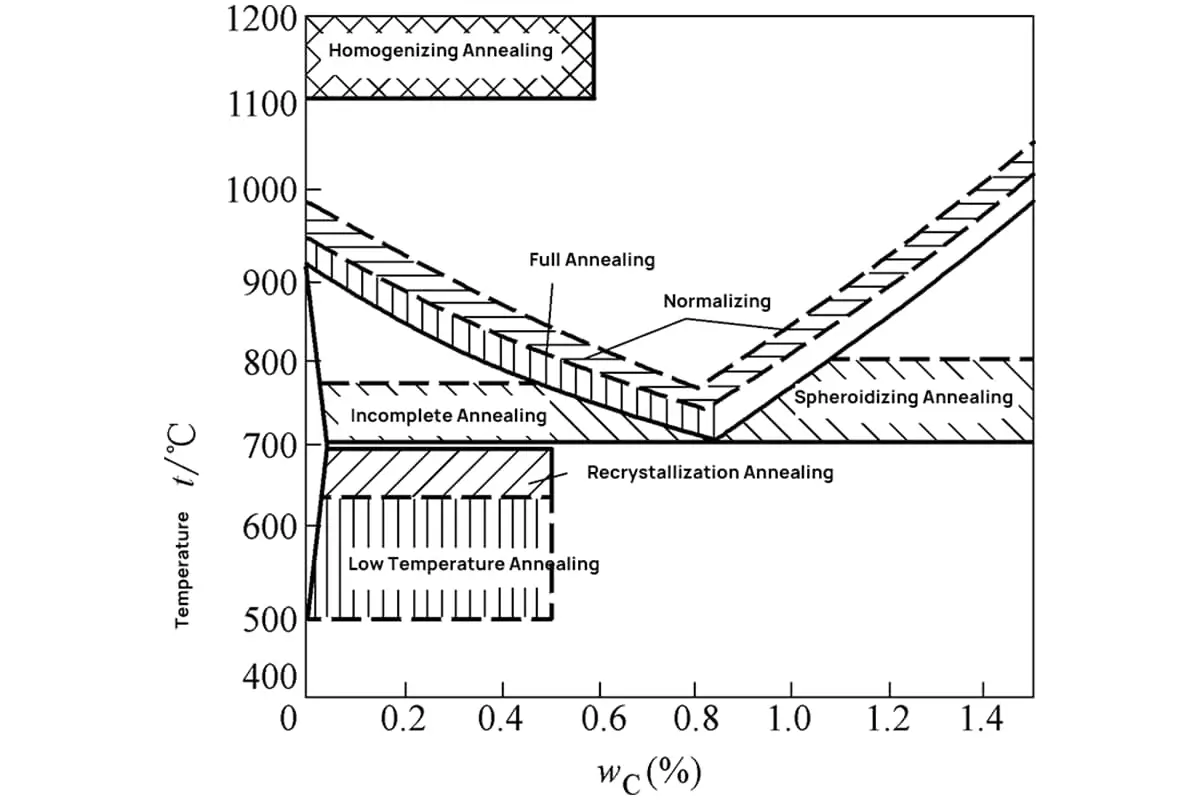

L'objectif est d'éliminer les défauts de traitement thermique, d'améliorer la microstructure et d'accroître l'usinabilité. Pour les pièces dont les exigences de performance sont moins strictes, ces procédés peuvent également servir de traitement thermique final. La figure 1-37 illustre les plages de température de chauffage pour les différents procédés de recuit et de normalisation.

Recuit

Le recuit consiste à chauffer l'acier à une température supérieure ou inférieure au point de transformation critique, puis à maintenir la température suivie d'un refroidissement lent dans le four afin d'obtenir une microstructure proche de l'équilibre. Il existe de nombreux types de procédés de recuit ; les plus couramment utilisés en production sont les suivants :

1) Recuit complet.

Le recuit complet chauffe le composant en acier à 30-50°C au-dessus de la température Ac1, le maintient pendant une durée suffisante pour austénitiser complètement la structure, puis le refroidit lentement pour obtenir une microstructure proche de l'équilibre.

Ce processus concerne principalement les aciers hypoeutectoïdes à forte teneur en carbone et vise à affiner les grains, à homogénéiser la microstructure, à soulager les contraintes internes, à réduire la dureté et à améliorer l'usinabilité. La microstructure résultante se compose de ferrite et de perlite.

2) Recuit incomplet.

Le recuit incomplet consiste à chauffer l'acier à une température comprise entre Ac1 et Ac3 pour les aciers hypoeutectoïdes ou entre Ac1 et Ac pour les aciers hypereutectoïdes, suivi d'un refroidissement lent après maintien pour atteindre une microstructure proche de l'équilibre. Comme l'acier est chauffé jusqu'à la région biphasée, la morphologie et la distribution de la ferrite proeutectoïde ou de la cémentite secondaire sont essentiellement inchangées.

Le recuit incomplet est principalement utilisé pour les aciers hypereutectoïdes afin d'obtenir une structure perlite sphéroïdale, c'est pourquoi il est également connu sous le nom de recuit de sphéroïdisation pour les aciers hypereutectoïdes. L'objectif est de transformer la microstructure, en convertissant la cémentite en réseau en une forme sphéroïdale, en soulageant les contraintes internes, en réduisant la dureté, en améliorant l'usinabilité et en préparant la structure pour la trempe.

3) Recuit de détente.

Le recuit de détente chauffe le composant en acier à une température inférieure à Ac1, maintient la température, puis refroidit lentement. Aucune transformation de phase ne se produit au cours de ce processus ; son but est d'éliminer les contraintes internes résiduelles dans les pièces coulées, forgées, soudées et usinées, en améliorant la stabilité dimensionnelle et en empêchant la déformation et la fissuration.

En raison de la température de chauffage plus basse, ce procédé est également connu sous le nom de recuit sous-critique.

4) Recuit de recristallisation.

Le recuit de recristallisation chauffe le métal travaillé à froid au-dessus de la température de recristallisation et le maintient pendant une durée appropriée, ce qui permet aux grains déformés de se transformer à nouveau en grains uniformes et équiaxes tout en éliminant l'écrouissage et les contraintes résiduelles.

Ce procédé peut être utilisé comme recuit intermédiaire entre plusieurs traitements à froid d'un métal ou comme traitement thermique final d'un métal travaillé à froid. Après le recuit de recristallisation, la microstructure et les propriétés du métal sont rétablies à leur état antérieur à la déformation à froid.

Recuit

La normalisation est un processus de traitement thermique qui consiste à chauffer les pièces d'acier à une température supérieure de 30 à 50 °C à la température Ac3 ou Acm La température de normalisation de l'acier hypoeutectoïde est légèrement plus élevée que celle du recuit complet, mais le refroidissement est plus rapide, ce qui permet d'obtenir une structure perlitique plus fine et une résistance plus élevée. La température de normalisation de l'acier hypoeutectoïde est légèrement plus élevée que celle du recuit complet, mais le refroidissement est plus rapide, ce qui permet d'obtenir une structure perlitique plus fine et une résistance et une dureté plus élevées. la dureté de l'acier.

La normalisation offre une meilleure productivité sans occuper l'équipement pendant de longues périodes et est souvent utilisée pour améliorer l'usinabilité des aciers à faible teneur en carbone. Pour les pièces soumises à des contraintes moindres et dont les exigences de performance sont moins élevées, la normalisation peut servir de traitement thermique final. Elle élimine les carbures en réseau dans l'acier hypereutectoïde, préparant la structure pour le recuit de sphéroïdisation.

Pour les pièces de grande taille, ou celles qui présentent des formes complexes ou des changements importants dans les dimensions de la section transversale, la normalisation peut remplacer la trempe et le revenu afin d'éviter les déformations et les fissures.

Trempe et revenu de l'acier

(1) L'extinction

La trempe est un processus de traitement thermique qui consiste à chauffer l'acier jusqu'à un point de transition de phase critique, Ac3 ou supérieur à Ac1 de 30 à 50°C, suivi d'une isolation et d'un refroidissement rapide pour obtenir des structures hors équilibre telles que la martensite et la bainite.

L'objectif premier de la trempe de l'acier est de maximiser la formation de martensite, suivie d'un revenu à différentes températures pour obtenir les propriétés souhaitées. La qualité de la trempe dépend de la température de chauffage de la trempe, du milieu de refroidissement et de la méthode de trempe.

1) Température de chauffage de trempe.

La sélection de la température de chauffage de trempe doit être basée sur l'obtention d'une taille de grain austénitique uniforme et fine, qui facilite la formation de structures de martensite fines lors de la trempe. La température de chauffage de trempe spécifique est déterminée en fonction du point de transition de phase critique de l'acier.

Pour l'acier hypo-eutectoïde, la température de trempe est généralement supérieure à Ac3 de 30 à 50°C. Si la température est comprise entre Ac1 et Ac3En effet, la ferrite restera dans la structure avec la martensite après la trempe, ce qui réduira la résistance et la dureté de l'acier. Toutefois, la température de chauffage ne doit pas dépasser Ac3 de trop pour éviter le grossissement des grains austénitiques et la formation de structures martensitiques grossières.

Pour les aciers eutectoïdes et hyper-eutectoïdes, la température de trempe est généralement supérieure à Ac1 de 30 à 50°C. Il s'agit principalement d'obtenir de fins grains austénitiques tout en conservant une quantité appropriée de cémentite, ce qui entraîne la formation de martensite cryptocristalline et de carbures granulaires uniformément répartis après la trempe.

Par conséquent, l'acier possède non seulement une résistance mécanique, une dureté et une résistance à l'usure plus élevées, mais aussi une bonne ténacité. Si la température de chauffage est trop élevée, un grand nombre de particules de cémentite secondaire se dissolvent, augmentant la quantité d'austénite retenue après la trempe, ce qui peut entraîner une plus grande déformation et des tendances à la fissuration.

La température de trempe des aciers alliés est généralement plus élevée que celle des aciers au carbone, car la plupart des éléments d'alliage entravent la croissance des grains austénitiques. L'augmentation de la température de trempe permet la dissolution complète et l'homogénéisation des éléments d'alliage, ce qui permet d'obtenir de meilleurs résultats de trempe.

2) Moyen de refroidissement par trempe.

Le milieu de refroidissement utilisé pour amener l'acier de l'état austénitique au-dessous du point Ms est appelé milieu de refroidissement de trempe.

Plus la capacité de refroidissement du milieu est élevée, plus la vitesse de refroidissement de l'acier est importante, ce qui permet d'obtenir une couche durcie plus profonde après la trempe. Cependant, une vitesse de refroidissement trop élevée peut induire des contraintes de trempe importantes dans la pièce, la rendant sujette à la déformation et à la fissuration. Par conséquent, la sélection d'un milieu de refroidissement approprié est cruciale pendant la trempe.

Les liquides de refroidissement les plus courants sont l'eau, la saumure, les solutions d'eau alcaline et les huiles, dont les capacités de refroidissement sont présentées dans le tableau 1-4. L'eau et l'huile sont les fluides de trempe les plus fréquemment utilisés. En général, la trempe à l'eau est utilisée pour les pièces en acier au carbone de petite taille et de forme simple, tandis que la trempe à l'huile est généralement réservée aux pièces plus grandes et plus complexes en acier au carbone et en acier allié.

Tableau 1-4 : Capacité de refroidissement des fluides de trempe couramment utilisés

| Milieu de trempe | Capacité de refroidissement dans la plage de température suivante (°C/s) | |

| 650~550℃ | 300~200℃ | |

| Eau (à 18°C) | 600 | 270 |

| 10% Solution aqueuse de NaCl (à 18°C) | 1100 | 300 |

| 10% Solution aqueuse de NaOH (à 18°C) | 1200 | 300 |

| 10% Solution aqueuse de Na2CO3 (à 18°C) | 800 | 270 |

| Huile minérale | 150 | 30 |

| Huile de colza | 200 | 35 |

| Sel fondu à base de nitrate (à 200°C) | 350 | 10 |

3) Méthodes de trempe

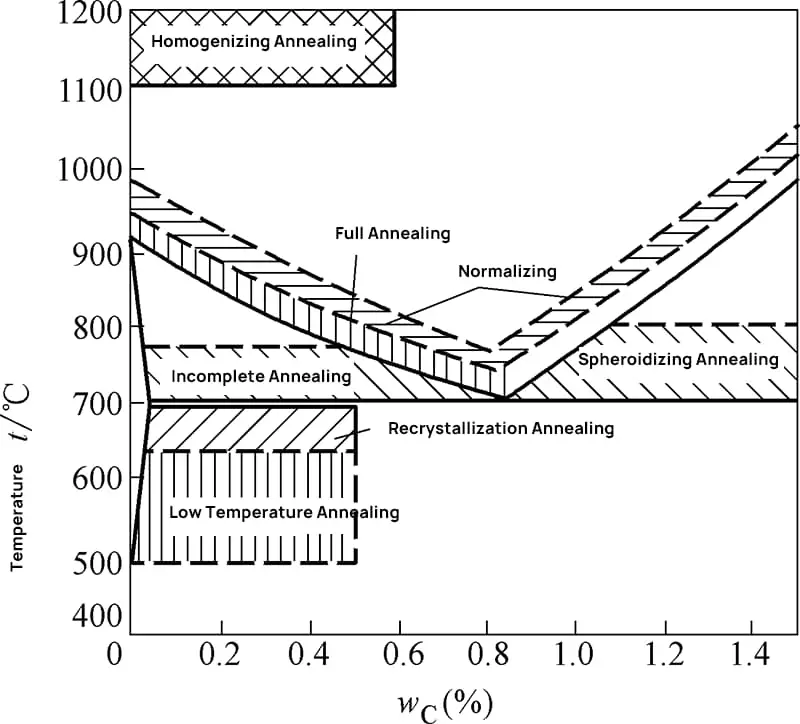

Les méthodes de trempe les plus courantes sont la trempe à un seul milieu, la trempe à deux milieux, la trempe par étapes et la trempe isotherme, dont les courbes de refroidissement sont illustrées à la figure 1-38.

La trempe en milieu unique consiste à immerger une pièce chauffée à l'état austénitique dans un milieu de trempe et à la refroidir continuellement jusqu'à la température ambiante (courbe 1 de la figure 1-38). Cette méthode convient aux pièces de forme simple en acier au carbone et en acier allié, en utilisant généralement de l'eau pour les aciers au carbone et de l'huile pour les aciers alliés.

La trempe à double milieu consiste à refroidir initialement une pièce chauffée à l'état austénitique dans un milieu de trempe à forte capacité de refroidissement jusqu'à ce qu'elle atteigne une température proche du point Ms, puis à la transférer immédiatement dans un milieu à capacité de refroidissement plus faible jusqu'à ce que la transformation martensitique soit complète (courbe 2 de la figure 1-38).

Cette méthode est généralement utilisée pour les pièces en acier au carbone de grande taille, et fait souvent appel à une trempe à l'eau suivie d'un refroidissement à l'huile ou à une trempe à l'huile suivie d'un refroidissement à l'air. La trempe par étapes consiste à immerger une pièce chauffée à l'état austénitique dans un milieu dont la température est légèrement supérieure au point Ms (comme un bain de sel) pour égaliser les températures interne et externe, puis à la refroidir à l'air jusqu'à la température ambiante pour achever la transformation martensitique (courbe 3 de la figure 1-38).

Cette méthode de trempe est applicable aux pièces de petite taille, telles que les outils de coupe, les outils de mesure et les pièces de précision nécessitant une déformation minimale.

La trempe isotherme consiste à immerger une pièce chauffée à l'état austénitique dans un bain de sel à une température appropriée supérieure au point Ms, à la maintenir pendant une période prolongée pour la transformer en bainite inférieure, puis à la refroidir à l'air jusqu'à la température ambiante (courbe 4 de la figure 1-38).

Cette méthode est principalement utilisée pour les formes complexes, les outils de précision et les pièces de machines critiques, telles que les moules, les outils de coupe, les engrenages, etc.

4) Durcissement de l'acier.

La trempabilité fait référence à la capacité de l'acier austénitisé à former de la martensite pendant la trempe, caractérisée par la profondeur de la couche trempée et la distribution de la dureté obtenue dans certaines conditions. La trempabilité est une propriété technologique cruciale de l'acier et constitue l'un des critères essentiels pour la sélection des matériaux et la formulation des processus de traitement thermique.

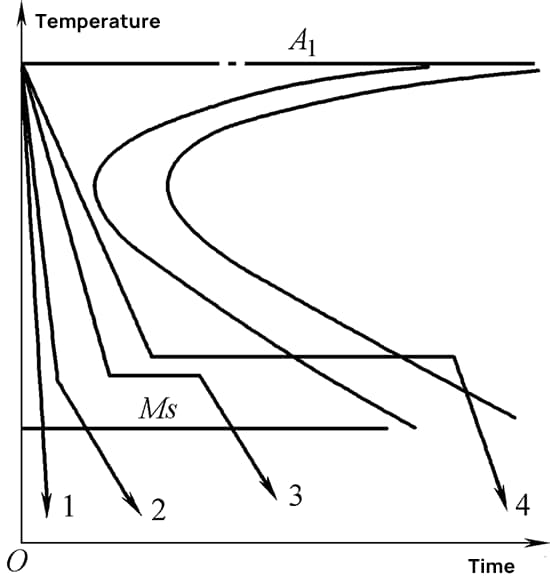

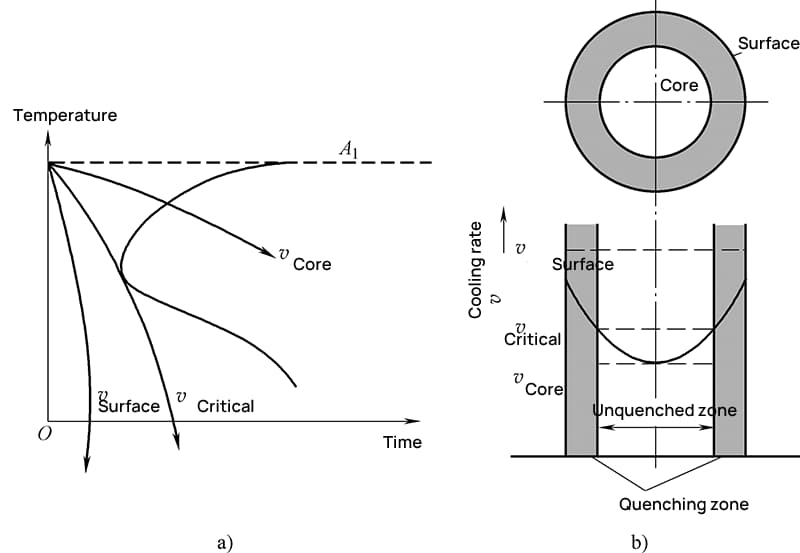

Pour les pièces de plus grande section, la vitesse de refroidissement en surface est la plus élevée et la vitesse de refroidissement à cœur est la plus faible après le chauffage et la trempe. Dans la section transversale de la pièce, les zones refroidies plus rapidement que la vitesse de refroidissement critique (v_critique) se transforment entièrement en structures martensitiques, tandis que les zones dont la vitesse de refroidissement est inférieure à v_critique forment des structures non martensitiques, comme le montre la figure 1-39.

La profondeur entre la surface de la pièce et la zone de demi-martensite (où les structures de martensite et de non-martensite représentent chacune 50% de la zone) est généralement définie comme la profondeur de la couche durcie. La position de la zone de demi-martensite peut être facilement observée à l'aide d'un microscope métallographique et la dureté peut être mesurée à l'aide d'un duromètre.

Par conséquent, la trempabilité peut également être considérée comme la capacité de l'acier à atteindre une certaine profondeur de la couche trempée après la trempe, reflétant essentiellement la stabilité de l'austénite surfondue.

(2) Trempe

Le revenu est le processus qui consiste à chauffer l'acier trempé à une température inférieure au point critique A, à le transformer en une structure trempée stable, puis à le refroidir à température ambiante de manière contrôlée.

L'objectif principal du revenu est de réduire ou d'éliminer les contraintes de trempe, d'assurer la transformation structurelle correspondante, d'améliorer la ténacité et la plasticité de l'acier et d'atteindre un équilibre approprié entre la résistance, la dureté, la plasticité et la ténacité afin de répondre aux exigences de performance des pièces à usiner pour diverses applications.

a) Taux de refroidissement de la section transversale de la pièce b) Zone non durcie

Le revenu peut être classé en processus à basse, moyenne et haute température, en fonction des températures de chauffage impliquées. Le revenu à basse température se produit à 150-250°C et produit principalement de la martensite trempée. Ce traitement maintient la haute résistance de l'acier, sa dureté et sa résistance à l'usure, tout en améliorant sa ténacité. T

Le revenu à basse température est donc particulièrement adapté aux outils, aux instruments de mesure, aux roulements, aux pièces cémentées et aux pièces trempées en surface. Pour les aciers à haute teneur en carbone et les aciers alliés à haute teneur en carbone, il préserve une dureté et une résistance à l'usure élevées tout en réduisant de manière significative les contraintes de trempe et la fragilité.

Pour les aciers qui ont atteint une martensite à faible teneur en carbone par trempe, le revenu à basse température peut réduire les contraintes internes et améliorer encore la résistance et la plasticité, tout en conservant d'excellentes propriétés mécaniques globales.

Le revenu à moyenne température est effectué à 350-500°C et produit principalement de la troostite trempée. Ce processus élimine efficacement les contraintes de trempe, de sorte que l'acier présente une limite d'élasticité élevée et conserve une résistance et une dureté élevées, ainsi qu'une bonne plasticité et une bonne ténacité. Le revenu à moyenne température est donc principalement utilisé pour divers composants de ressorts et pour les matrices de travail à chaud.

La trempe à haute température se produit à 500-650°C, ce qui permet d'obtenir de la sorbite trempée. Le processus de traitement thermique qui combine la trempe et le revenu à haute température est connu sous le nom de trempe et revenu.

Après ce traitement, l'acier possède d'excellentes propriétés mécaniques globales. Par conséquent, le revenu à haute température convient principalement aux pièces de machine importantes fabriquées en acier de construction à teneur moyenne en carbone ou en acier de construction faiblement allié, telles que les arbres, les engrenages, les bielles et les boulons. Ces pièces requièrent une résistance élevée et la capacité de supporter des chocs et des charges alternées pendant l'utilisation.