I. Classification des équipements de formage par cintrage

1. Cintreuse de tubes

La cintreuse est l'équipement principal pour le traitement des tuyaux. Il existe de nombreuses formes structurelles de cintreuses de tubes, qui peuvent être divisées en cintreuses de tubes à froid et cintreuses de tubes à chaud selon que le chauffage est appliqué ou non pendant le cintrage, en transmission mécanique et transmission hydraulique selon la méthode de transmission, et en contrôle manuel, semi-automatique, automatique et CNC selon la méthode de contrôle. Les cintreuses à transmission mécanique ont une structure simple, sont faciles à fabriquer et sont plus polyvalentes.

Les cintreuses hydrauliques ont une transmission souple et fiable, un faible niveau de bruit, une structure compacte et peuvent cintrer des tuyaux de différents diamètres. Les cintreuses semi-automatiques ne contrôlent généralement que l'angle de cintrage et sont principalement utilisées pour la production de petits et moyens lots. Les cintreuses à commande automatique peuvent contrôler automatiquement l'ensemble du processus d'alimentation, de cintrage et de cintrage de l'angle de rotation de l'espace. Ce type de cintreuse utilise généralement une transmission hydraulique et convient à la production de masse et aux cas où la taille des tuyaux varie.

Les cintreuses de tubes à commande numérique peuvent contrôler automatiquement le processus de cintrage en fonction du programme et des dimensions spécifiées dans le dessin de la pièce par l'introduction de données. Elles conviennent à la production de masse, en particulier dans les cas où les paramètres de taille des tuyaux varient fréquemment. Cette section présente brièvement la structure de base et les principales performances techniques des cintreuses de tubes à froid et à chaud couramment utilisées dans la production.

(1) Cintreuse à froid

1) Cintreuse manuelle.

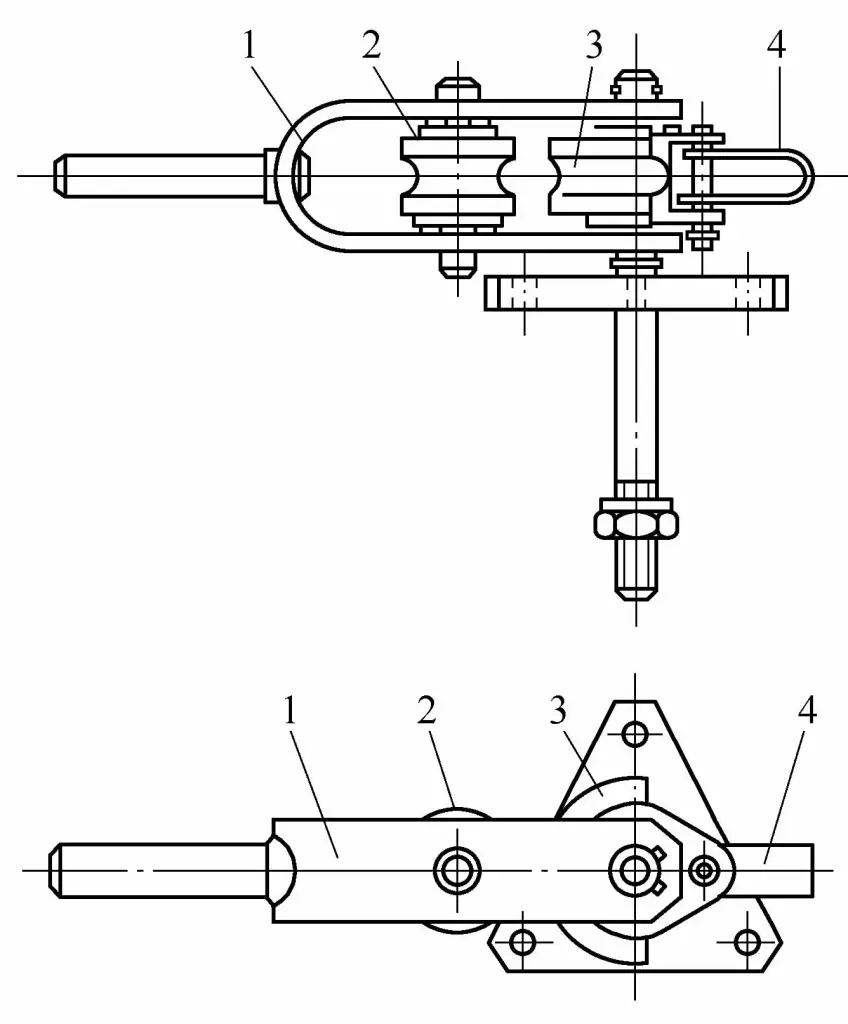

La cintreuse manuelle couramment utilisée, comme le montre la figure 4-39, peut cintrer des tuyaux d'un diamètre de 15, 20 et 25. La cintreuse manuelle se compose d'une enveloppe en acier 1, d'une roue de guidage fixe 3, d'une roue de guidage mobile 2 et d'une bague de serrage 4, et est fixée au cadre par des boulons.

1-Veste en acier

2-Poulie mobile

3-Poulie fixe

4-Bague de serrage

Avant de cintrer le tube, il faut d'abord placer l'ébauche du tube entre les deux poulies, puis insérer l'extrémité du tube dans la bague de serrage de la poulie fixe. Pendant le cintrage, faites tourner la gaine en acier et entraînez la poulie mobile à tourner autour de la poulie fixe, achevant ainsi le processus de cintrage. L'angle de cintrage maximal de cette cintreuse manuelle peut atteindre 180°, et ses performances techniques sont indiquées dans le tableau 4-10.

Tableau 4-10 Performances techniques de la cintreuse manuelle

| Indicateurs techniques | Données | ||

| Diamètre du tube cintré/mm | 15 | 20 | 25 |

| Rayon de courbure/mm | 50 | 63 | 85 |

| Dimensions/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Poids/N | 110 | 140 | 170 |

2) Machine à cintrer motorisée.

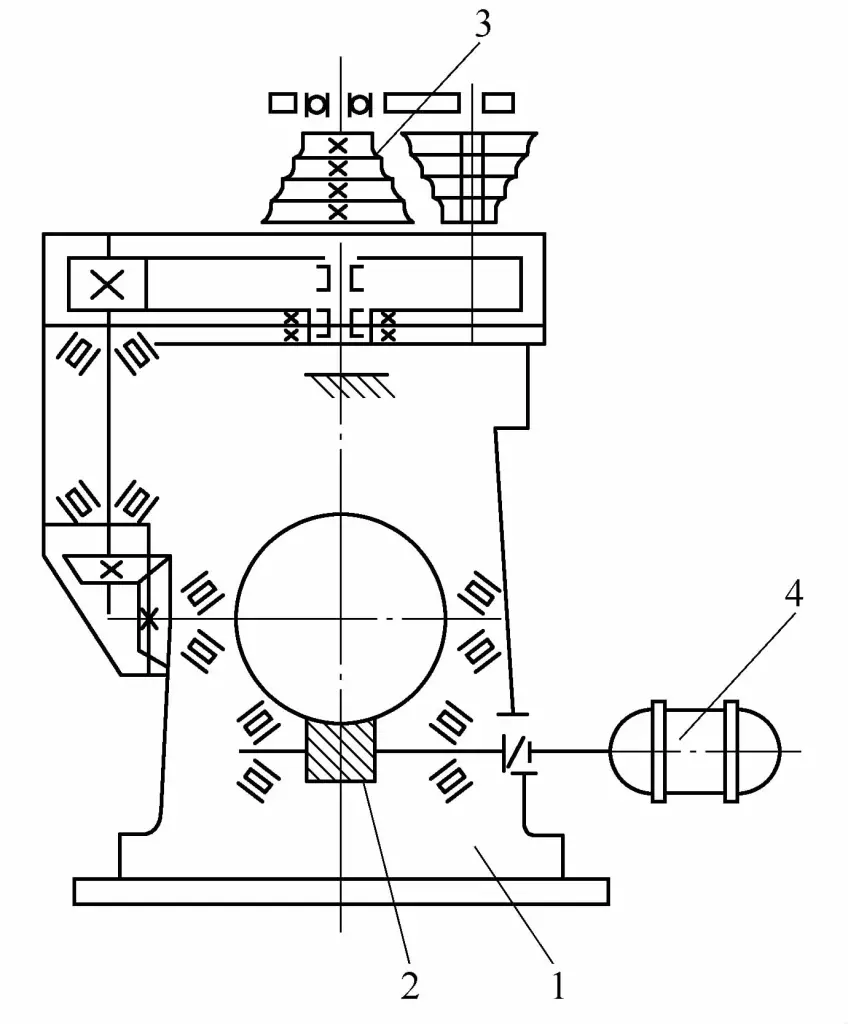

La cintreuse motorisée (entraînée par un engrenage à vis sans fin et une vis sans fin) couramment utilisée, comme le montre la figure 4-40, peut cintrer des tubes d'un diamètre compris entre Φ15 et Φ32mm. La cintreuse motorisée se compose d'un cadre 1, d'un réducteur à vis sans fin 2, d'un moteur électrique 4 et de quatre jeux de poulies 3. Son principe de fonctionnement est le même que celui de la cintreuse manuelle.

1-Cadre

Réducteur à vis sans fin

3-Quatre roues de guidage

4-Moteur électrique

Lors du cintrage d'un tuyau, il faut d'abord placer l'ébauche du tuyau dans la paire de roues de guidage du diamètre correspondant et la fixer à l'aide d'un anneau de serrage. Ensuite, démarrer le moteur électrique pour faire tourner la roue de guidage mobile autour de la roue de guidage fixe afin d'achever le travail de cintrage. Les performances techniques de cette cintreuse sont indiquées dans le tableau 4-11.

Tableau 4-11 Performances techniques de la cintreuse de tubes motorisée

| Indicateurs techniques | Données | |||

| Diamètre du tube cintré/mm | 15 | 20 | 25 | 32 |

| Rayon de courbure/mm | 49 | 63 | 87 | 114 |

| Angle de flexion maximal/(°) | 180 | |||

| Puissance du moteur électrique/kW | 2.8 | |||

| Dimensions/mm | 650 ×975 ×1341 | |||

| Poids/N | 4900 | |||

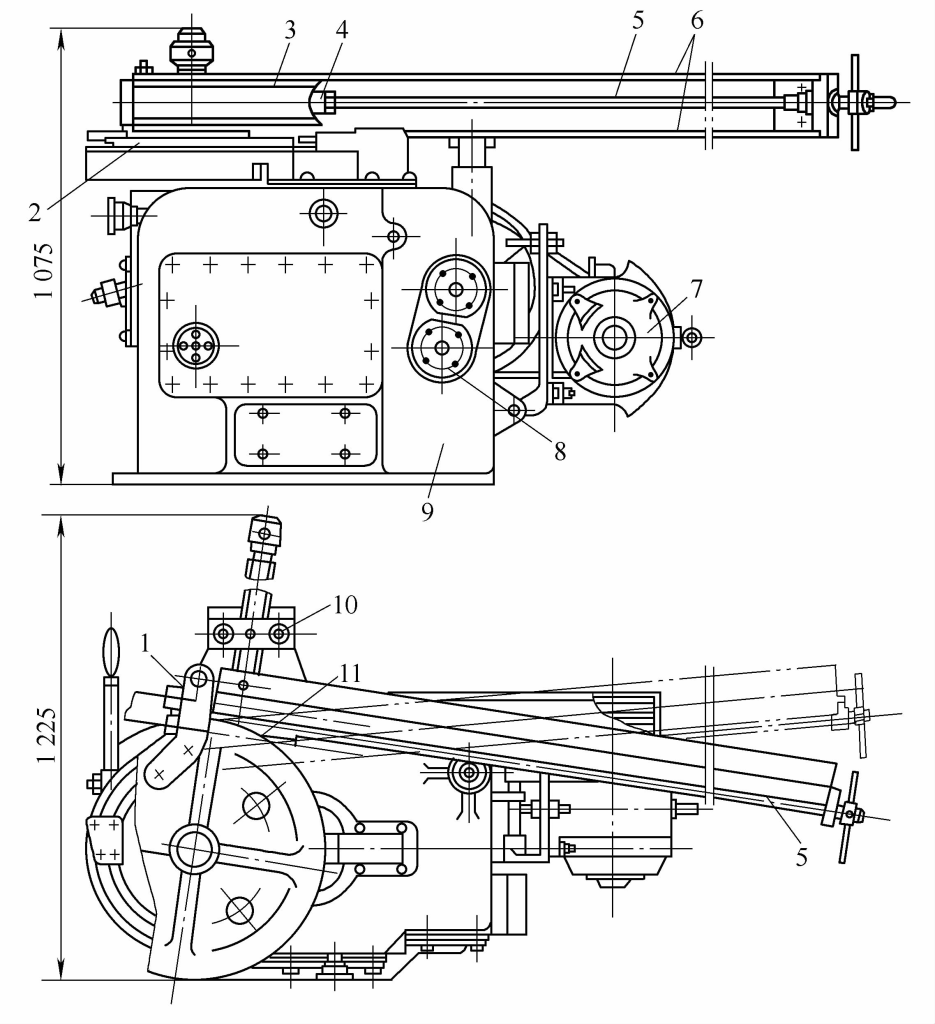

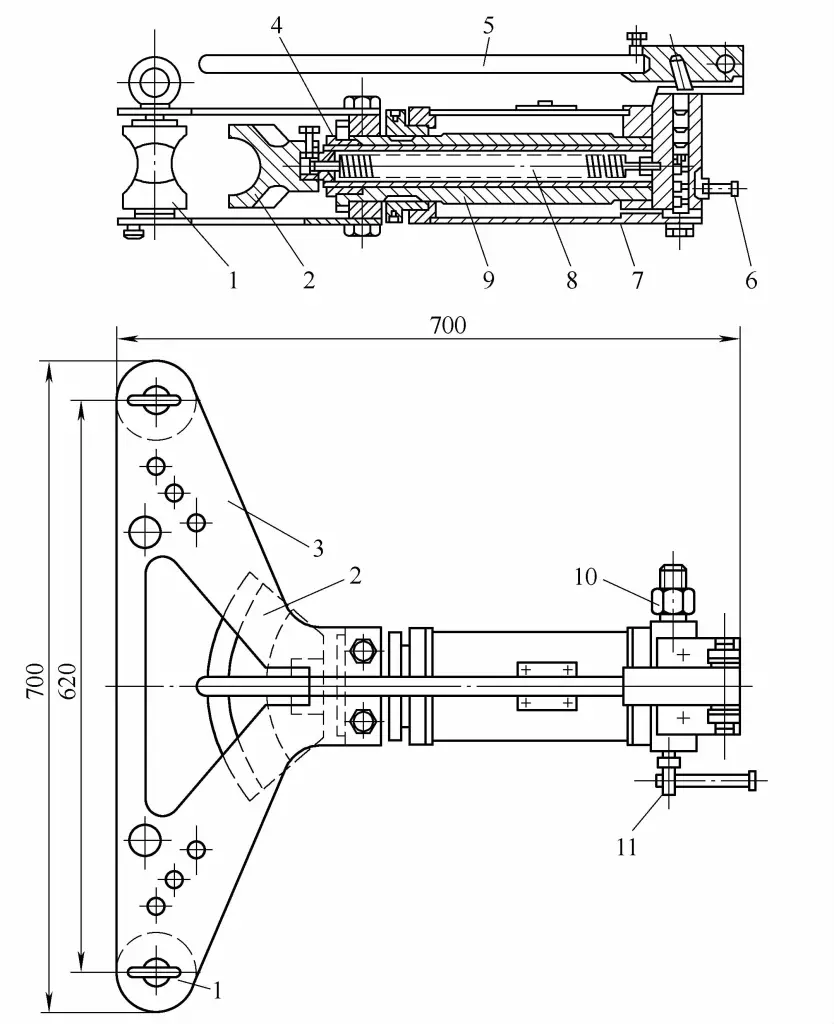

3) Cintreuse de tubes à mandrin

La cintreuse de tubes à mandrin, comme le montre la figure 4-41, peut cintrer des tubes d'un diamètre compris entre Φ32 et Φ159mm. Pour cintrer des tuyaux de diamètres différents, il est possible d'utiliser des roues de guidage, des blocs de pression et des mandrins de diamètres différents.

1-Pince excentrique

2-Table de travail rotative

3-Poulie de cintrage

4-Mandrel

5-Tige de traction

6-Tige de support

7-Moteur électrique

Paire de 8 vitesses

Cadre 9

10-Cadre supérieur

11-Bloc de presse

La cintreuse à mandrin se compose d'un cadre 9 (avec un réducteur à l'intérieur du cadre), d'une table de travail rotative 2, d'une poulie de cintrage 3, d'une tige de support 6 pour le bloc de presse 11, d'un cadre supérieur 10, d'un mandrin 4, d'un collier excentrique 1, et d'un moteur électrique 7, etc. La cintreuse est équipée d'une poignée qui peut contrôler l'embrayage du réducteur de la machine-outil, ainsi que l'avance et le recul du cadre supérieur et du bloc de presse, afin d'ajuster le degré de serrage de l'ébauche de tube. La vitesse de cintrage peut être ajustée en changeant la paire d'engrenages.

Lors du cintrage de tuyaux, il faut d'abord insérer le mandrin dans l'ébauche de tuyau, puis fixer l'ébauche de tuyau à la roue de guidage de cintrage à l'aide d'une pince excentrique. Au fur et à mesure que la table rotative tourne, l'ébauche de tuyau est progressivement cintrée. Le mandrin reste immobile tout au long du processus de cintrage, servant à soutenir la paroi du tube de l'intérieur pour éviter que la pièce cintrée ne devienne ovale. Les performances techniques de la cintreuse à mandrin sont présentées dans le tableau 4-12.

Tableau 4-12 Performances techniques de la cintreuse de tubes à mandrin

| Indicateurs techniques | Données | |||

| Diamètre du tube cintré/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Épaisseur maximale de la paroi du tube cintré/mm | 5 | 8 | 8 | |

| Rayon de courbure/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Angle de flexion maximal/(°) | Lorsque le rayon de courbure est ≤ 400mm | 180 | 180 | 180 |

| Lorsque le rayon de courbure est >400mm | - | 90 | 90 | |

| Vitesse de rotation de la roue de guidage de la courbure / (r-min) -1 ) | 0.6 | 0.43 | 0.43 | |

| Nombre de roues de guidage assorties | 6 | 9 | 11 | |

| Puissance du moteur électrique/kW | 4.5 | 7 | 2×7 | |

| Poids/N | 16740 | 27340 | 40000 | |

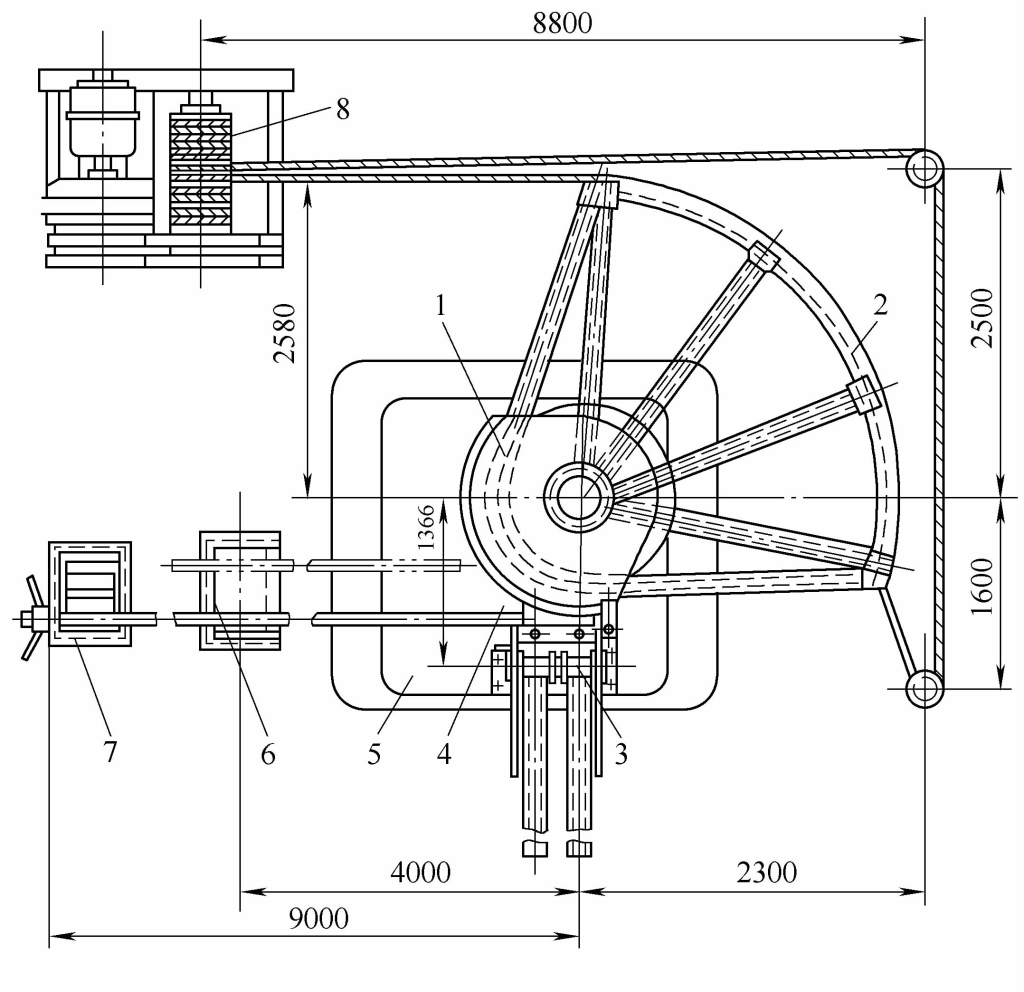

La cintreuse de tubes à grand mandrin, illustrée à la figure 4-42, peut cintrer des tubes d'un diamètre compris entre Φ108 et Φ219. La machine est équipée d'une plaque de traction sectorielle 2, d'un ensemble complet de roues de secteur de cintrage interchangeables 1, d'un porte-tube 3, d'un mandrin 4, d'une table de travail 5, d'un support 6, d'une tige de support de mandrin 7 et d'un treuil électrique 8.

1-Molette de secteur de flexion

2-Plaque de traction sectorielle

Porte-tube à 3 branches

4-Mandrel

5-Table de travail

6-Bracket

Support de tige à 7 noyaux

Treuil électrique 8

Le treuil électrique de la cintreuse de tubes est actionné, tirant la tige du secteur à travers l'acier. câble métallique. Le tambour du treuil est divisé en deux parties, l'une pour l'enroulement et l'autre pour le relâchement. Lorsque le tambour tourne en sens inverse, la tige du secteur revient à sa position initiale.

Lors du cintrage de tubes de diamètres différents, il est possible de remplacer les roues de secteur de cintrage, les supports de billettes et les mandrins de diamètres correspondants.

Les performances techniques de cette grande cintreuse de tubes sont présentées dans le tableau 4-13.

Tableau 4-13 Performances techniques de la cintreuse de gros tubes

| Indicateurs techniques | Données |

| Diamètre du tube cintré/mm | 108,114,133,159,168,219 |

| Épaisseur maximale de la paroi du tube cintré/mm | 8 |

| Rayon de courbure/mm | 4D (D est le diamètre de la courbure) |

| Angle de flexion maximal/(°) | 90 |

| Vitesse de flexion/(m-min-") | 8 ~10 |

| Force de traction/kN du treuil électrique pendant cintrage de tuyaux | 50 |

| Dimensions/m | 11,8 x 4,65 x 1,3 |

4) Cintreuse hydraulique de tuyaux

La cintreuse hydraulique de tuyaux couramment utilisée est illustrée à la figure 4-43, et ses performances techniques sont indiquées au tableau 4-14.

1-Rouleau supérieur

2-Matrice de cintrage de tuyaux

3-Jacket

4-Ressort de réarmement

5 poignées

6-Buse à huile

7-Réservoir d'huile

8-Tige de piston

9-Cylindre hydraulique

10-Buse d'entrée d'huile

11-Valve à aiguille

Tableau 4-14 Performances techniques de la cintreuse hydraulique de tubes

| Indicateurs techniques | Données | ||

| Diamètre du tube cintré/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Angle de flexion maximal/(°) | 90 | 90 | 90 |

| Course maximale de la tige du piston/mm | 300 | 310 | 530 |

| Pression maximale/MPa | - | 300 | 300 |

| Presse hydraulique Performance | Pompe manuelle à piston | Pompe manuelle à piston ou pompe motorisée | Pompe électrique à piston |

| Pression maximale de la pompe à main /N | 200 | 230 | - |

| Puissance du moteur électrique/kW | - | - | 2.8 |

| Vitesse de rotation du moule de cintrage pendant le cintrage / (mm-s) -1 ) | - | - | 4.5 |

| Dimensions/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Poids/N | 175 | 460 | 6320 |

Note : L'épaisseur de la paroi du tuyau est de 3 à 7 mm.

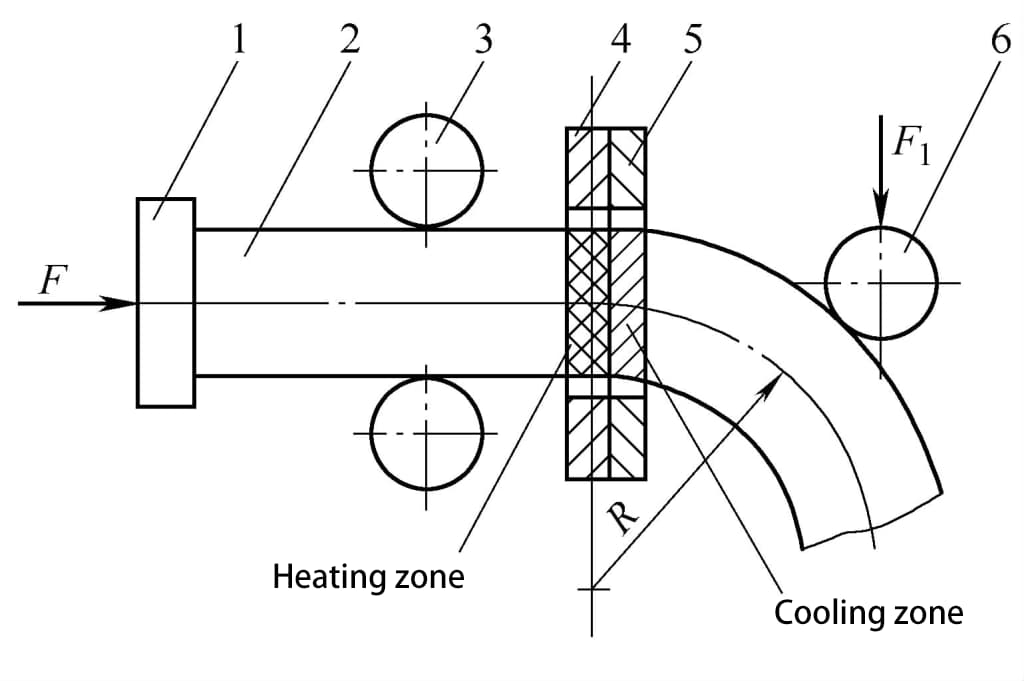

(2) Cintreuse de tubes à chauffage par induction à moyenne fréquence

La cintreuse de tubes à chauffage par induction à moyenne fréquence est un équipement de cintrage thermique couramment utilisé, capable d'effectuer le processus de cintrage de chauffage, de cintrage et de refroidissement en continu. Ce type de cintreuse se compose de pièces mécaniques et électriques, la partie mécanique comprenant les pièces de serrage et d'application de la force pour le cintrage, et la partie électrique comprenant le moteur et le générateur à moyenne fréquence. En fonction de la méthode d'application du couple de cintrage, les cintreuses de tubes sont divisées en deux catégories : les cintreuses à poussée et les cintreuses à traction.

1) Cintreuse de tubes à chauffage par induction à moyenne fréquence.

Le principe de fonctionnement de la cintreuse de tubes à induction à moyenne fréquence de type "push bending" est illustré à la figure 4-44. Elle complète le processus de cintrage en appliquant une poussée axiale F à l'ébauche de tuyau, en la chauffant, en la cintrant et en pulvérisant de l'eau pour la refroidir. Les performances techniques de cette cintreuse sont indiquées dans le tableau 4-15.

1-Déflecteur de poussée

2-tuyaux en blanc

Roue à 3 guides

4-Bobine d'induction à moyenne fréquence

5-Cooler

6-Roue supérieure

Tableau 4-15 Performances techniques de la cintreuse de tubes à chauffage par induction à moyenne fréquence

| Spécifications techniques | Données | |

| Diamètre de cintrage du tube/mm | 952~99 | |

| Épaisseur de la paroi du tube /mm | <10 | |

| Rayon de courbure minimum /mm | 1,5D (où D est le diamètre du coude) | |

| Vitesse d'avance du mécanisme / (mm-s -1 ) | Longitudinal | 0.3~3 |

| Latéral | 0.2~2 | |

| Puissance des moteurs de transmission longitudinale et transversale/kW | 4.5 | |

| Dispositif de chauffage par induction à moyenne fréquence | Puissance/kW | 100 |

| Fréquence/Hz | 2500 | |

| Dimensions/m | 5. 2 x1. 62 x1. 05 | |

| Poids/kN | 50 | |

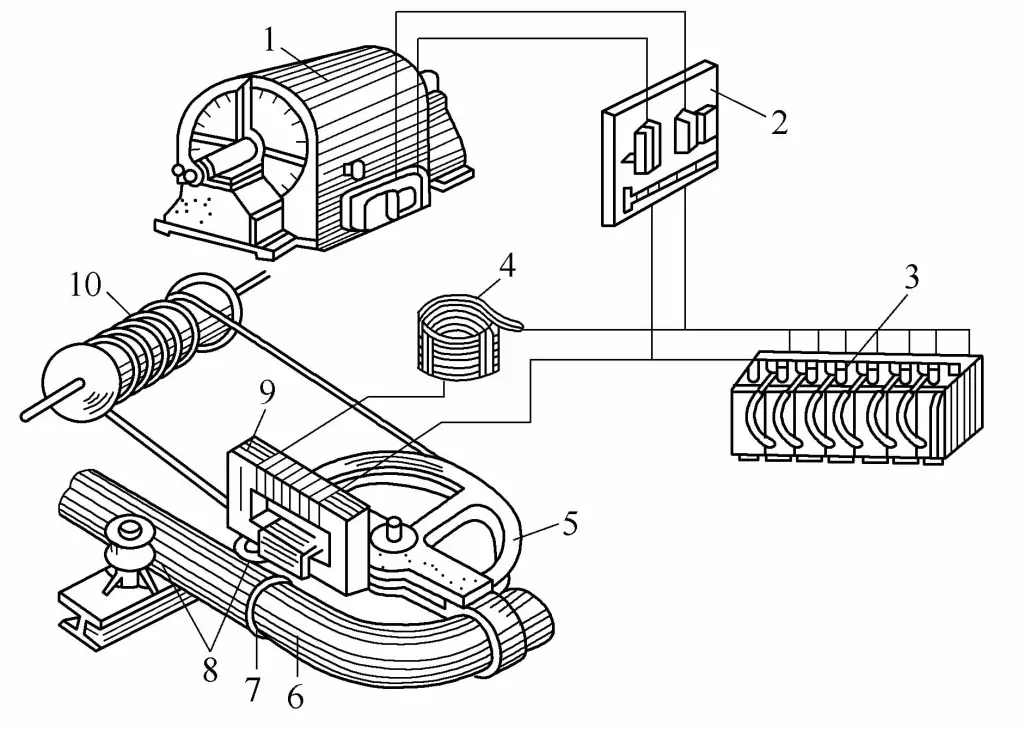

2) Machine à cintrer les tubes par induction à moyenne fréquence.

Le principe de structure de la cintreuse de tuyaux à chauffage électrique par induction à moyenne fréquence est illustré à la figure 4-45. Elle est principalement utilisée pour cintrer des raccords de tuyaux à paroi épaisse (moins de 30 mm). Ce type de cintreuse est plus simple que la cintreuse à poussée mentionnée ci-dessus, car elle ne nécessite pas la mise en place de mécanismes supérieurs longitudinaux et transversaux pour les tuyaux, et le travail de cintrage peut être achevé en entraînant le disque en forme d'éventail 5 à l'aide d'un treuil électrique 10.

1-Générateur de fréquences moyennes

2-Panneau de commande

3-Batterie

4-Réacteur

5-Disque en forme d'éventail

6-Pipe blank

7-Bobine d'induction

Roue à 8 guides

9-Transformateur

10- Treuil électrique

Lors du cintrage de tubes à l'aide d'une cintreuse à induction à moyenne fréquence, l'écart entre la bobine d'induction et le côté intérieur du cintrage doit être plus petit et plus grand à l'extérieur, afin de garantir l'effet de chauffage sur la paroi intérieure du tube. La largeur du chauffage par induction dépend de la puissance de la fréquence moyenne, de la largeur de la bobine d'induction et de la position relative de la bobine d'induction par rapport à la billette ; elle est généralement de l'ordre de 10 à 20 mm.

Les paramètres techniques de cintrage du tube d'acier 20# avec la cintreuse à induction à moyenne fréquence sont indiqués dans le tableau 4-16, à titre de référence.

Tableau 4-16 Paramètres techniques de flexion à moyenne fréquence pour le tube d'acier 20#

| (Diamètre extérieur D/mm) x (Epaisseur de la paroi t/mm) | Consommation électrique/kW | Vitesse de cintrage / (mm-s) -1 ) | Température de chauffage/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Les tuyaux en acier inoxydable peuvent être cintrés à l'aide d'une cintreuse à induction de moyenne fréquence. Une attention particulière doit être portée à la température de chauffage pour s'assurer qu'elle n'est pas inférieure à 900℃. En effet, l'acier inoxydable a tendance à souffrir de corrosion intergranulaire lorsqu'il est chauffé pendant une longue période dans la plage de température de 500~850℃, c'est pourquoi les tuyaux en acier inoxydable ne peuvent être cintrés à froid ou à chaud qu'à des températures comprises entre 1100~1200℃. Les paramètres techniques de cintrage des tuyaux en acier inoxydable avec une cintreuse à chauffage par induction à moyenne fréquence sont indiqués dans le tableau 4-17.

Tableau 4-17 Paramètres techniques de cintrage à moyenne fréquence pour les tubes en acier inoxydable

| (Diamètre extérieur D/mm) x (Epaisseur de la paroi t/mm) | Consommation électrique/kW | Vitesse de cintrage / (mm-s) -1 ) | Température de chauffage/℃ |

| Φ89 x4.5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5.5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

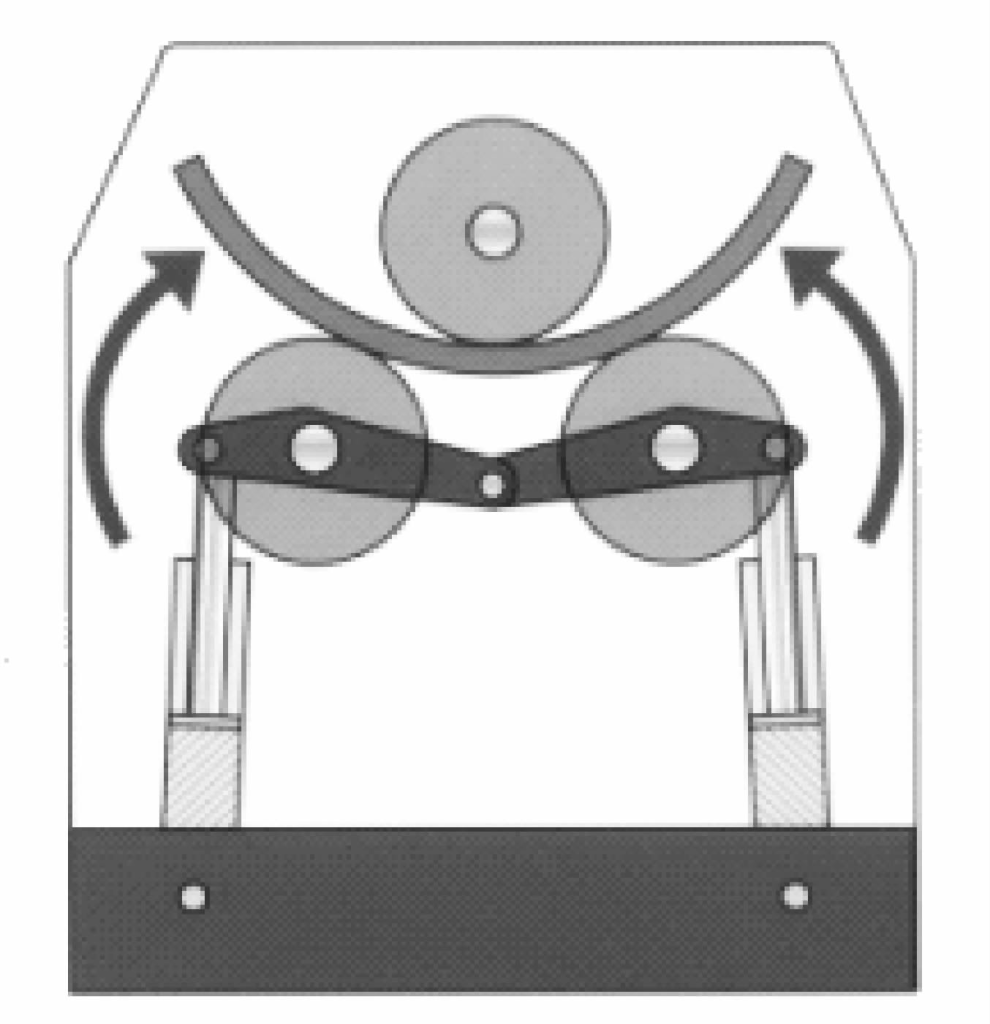

2. Machine à plier les rouleaux

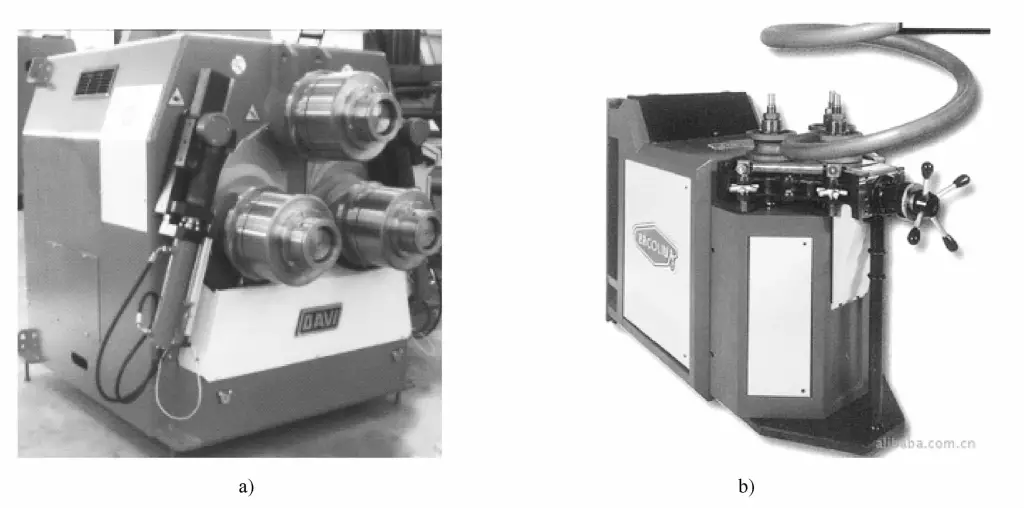

Le principe de fonctionnement du machine à plier les rouleaux est illustré à la figure 4-46. L'ébauche de tuyau est placée entre trois rouleaux, et le tuyau peut être plié en raccords de tuyaux de différentes courbures en ajustant les positions relatives des trois rouleaux. La machine à cintrer à rouleaux est illustrée à la figure 4-47.

a) Machine à cintrer les cylindres horizontaux

b) Machine à cintrer les rouleaux verticaux

La cintreuse à galets est principalement utilisée pour cintrer des profilés métalliques ou des matériaux de forme spéciale tels que le fer, le cuivre, l'aluminium, etc. Elle est largement utilisée dans les usines de meubles pour le cintrage de meubles en arc de cercle ou dans l'ingénierie de l'art du fer, dans les usines de portes et fenêtres métalliques pour les portes et fenêtres en arc de cercle en fer ou les portes et fenêtres en alliage d'aluminium, etc. L'utilisation de la technologie CNC pour le cintrage des tubes rend l'opération de cintrage des profilés plus pratique et plus simple, et présente les avantages d'une grande précision de cintrage, d'une moindre déformation des profilés cintrés et de l'absence de rayures sur la surface.

La cintreuse de tubes couramment utilisée est un équipement de traitement CNC à trois axes. La cintreuse de rouleaux permet d'obtenir des produits finis à grand rayon grâce à des cintrages répétés. Les machines de traitement polyvalentes peuvent s'adapter aux exigences de traitement de certaines formes et de certains matériaux. Le type d'équipement entièrement hydraulique est contrôlé par huit programmes programmables, et chaque programme peut enregistrer un nombre infini de variations.

Toutes les unités de commande manuelle sont spécialement configurées pour les roues centrales à double vitesse. La position de la roue centrale est affichée numériquement. La vitesse de pliage peut atteindre 6,10 m/min. Tous les modèles de machines peuvent travailler horizontalement et verticalement. L'arbre d'entraînement fileté permet un réglage précis, même en cas de traitement sans espace.

La conception de l'engrenage coaxial réduit le bain d'huile et garantit une grande efficacité de la transmission de puissance. L'arbre d'entraînement en acier allié trempé est équipé de roulements à rouleaux coniques. Un contrôleur à basse tension est utilisé. Le cylindre hydraulique du rouleau central, dont les performances ont été améliorées, est situé à l'intérieur du châssis. Le panneau de commande manuel comprend une pédale de commande. Le système de rouleaux réglables facilite la correction des situations de rotation. Le compartiment de rangement des outils est intégré dans le fond de la machine.

Les caractéristiques de la cintreuse sont les suivantes :

1) Il peut être utilisé pour le cintrage de grands arcs et de tubes en spirale, dont le rayon de cintrage est généralement supérieur à 6 fois le diamètre du tube.

2) Structure compacte, haute fiabilité, pas de glissement facile, amélioration de la qualité et de la faisabilité des raccords de tuyauterie.

3) Transmission en douceur : l'utilisation d'une combinaison de moules à trois rouleaux, combinée à l'ajustement et à la compression, permet d'obtenir des cercles, des arcs ou des spirales de différentes courbures.

4) En changeant le type de rainure du moule, il est possible de traiter divers profils métalliques tels que l'acier angulaire, l'acier plat, les tubes ronds et d'autres profils de section de forme spéciale.

5) Le cintrage de profilés à grand rayon évite les inconvénients liés à la fabrication de moules de cintrage extra-larges et permet de réaliser des travaux que les machines de cintrage à une ou deux têtes ne peuvent pas effectuer.

3. Appuyer sur

La presse est principalement utilisée pour le pliage des moules.

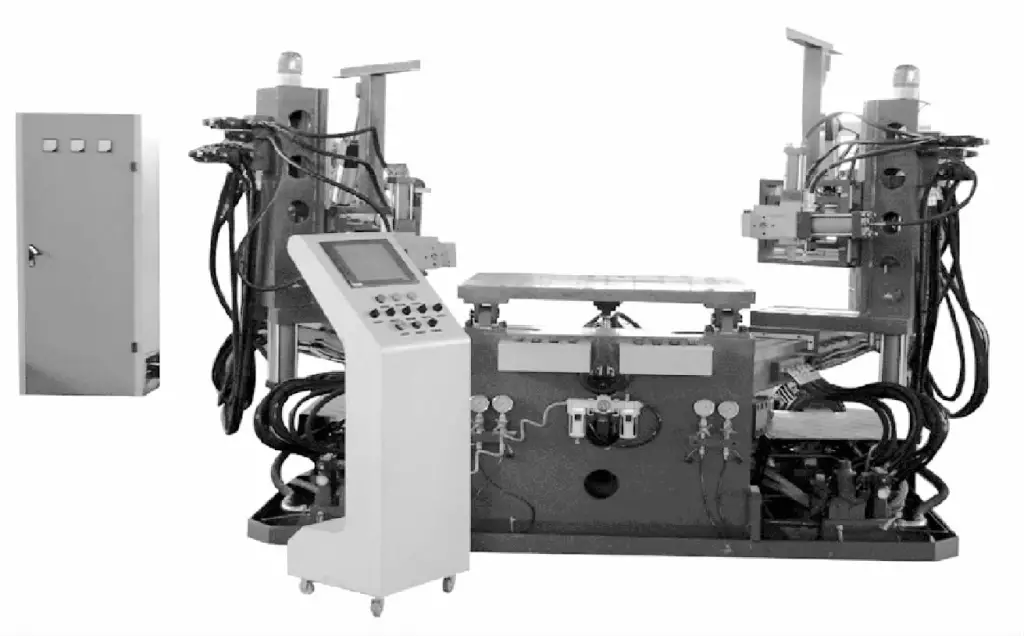

4. Machine à plier 3D

La cintreuse 3D est principalement utilisée pour le formage plastique des cadres de portes de voitures, des cadres de fenêtres, des canalisations d'eau et d'autres pièces courbées dans l'espace. Il s'agit d'un équipement automatisé intégrant une transmission électrique et hydraulique. La figure 4-48 montre une cintreuse 3D produite par une certaine usine.

Principe de fonctionnement : cet équipement s'appuie principalement sur des cylindres hydrauliques pour entraîner divers composants mobiles afin de réaliser le travail de traitement et de formage de la pièce à usiner. L'équipement est divisé en 4 systèmes hydrauliques, chacun ayant une plage de pression de 0~150bar (réglable), permettant de dépasser la pression du système de 20%.

La force de levage des bras gauche et droit est contrôlée par deux pompes hydrauliques de 30L/min respectivement, utilisant une soupape de décharge proportionnelle pour contrôler le couple de levage. L'écart entre la pression réglée et la pression réelle est d'environ 3%, avec un coefficient de stabilité de la répétabilité de (20°C-40) 1%. ⊙ ( ⊙ indique une erreur de 1% à une température de 20°C et une humidité de 40%). Les vérins hydrauliques de cintrage et les vérins hydrauliques de serrage et de rotation des bras gauche et droit sont commandés par deux pompes hydrauliques de 80L/min.

Le levage de l'axe Z et de la table de travail est contrôlé par deux pompes hydrauliques de 52L/min et 30L/min respectivement. Il est possible de choisir d'activer ou non le moteur de la pompe hydraulique en fonction de l'arc requis par le produit traité, ce qui permet d'économiser de l'énergie.

En outre, l'équipement est également doté de 8 interfaces hydrauliques de rechange indépendantes et de 4 interfaces pneumatiques de rechange indépendantes. Toutes les interfaces de rechange sont connectées aux systèmes hydrauliques, électriques et autres de l'ensemble de la machine et peuvent être réglées en fonction des exigences des différents moules.

L'équipement est assez simple en termes de changement de moule. En général, il faut environ deux heures à un opérateur pour changer une paire de moules ordinaires intacts (le temps peut varier en fonction de la simplicité du moule). L'équipement peut stocker les informations de plusieurs ensembles de moules et, après avoir changé les moules, il peut rapidement appeler les données de production de cet ensemble de moules pour la production, ce qui réduit efficacement le temps de débogage et raccourcit le cycle de traitement.

Les paramètres techniques de la machine de pliage 3D sont les suivants :

1) L'angle de rotation de la surface de la table de travail (-13°~+20°) ; l'angle de rotation central des bras pivotants gauche et droit est de 90° chacun.

2) La distance entre les mandrins gauche et droit L=0~3500mm est réglable, et peut effectuer un mouvement d'étirement de 600mm.

3) La hauteur centrale du mandrin H=1280~1880mm, peut monter et descendre de 600mm le long du rail linéaire.

4) La hauteur de la table de travail H 1 =1200mm.

5) Puissance hydraulique 20MPa, puissance du moteur 15kW×3.

II. Classification des équipements auxiliaires

L'équipement auxiliaire pour les tuyaux raccord Le formage comprend l'équipement de coupe des tubes, couramment utilisé pour le fraisage, le perçage, la découpe à la scie, la découpe au plasma et la découpe de tubes au laser.

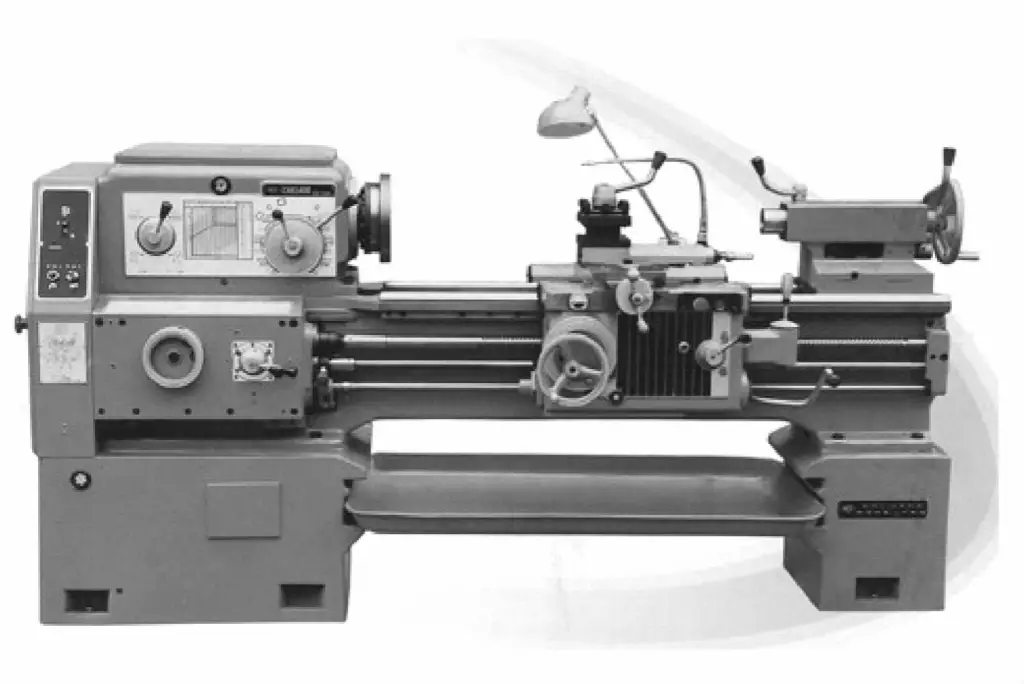

1. Équipement de traitement par broyage

Le traitement par fraisage est principalement utilisé pour traiter les surfaces de formage irrégulières relativement simples entre les chevauchements des raccords de tuyauterie structurels. L'équipement de traitement utilisé sur le site comprend principalement des fraiseuses, des tours et des fraiseuses à commande numérique, des tours, etc. Le tour horizontal est illustré à la figure 4-49 et la fraiseuse verticale à la figure 4-50.

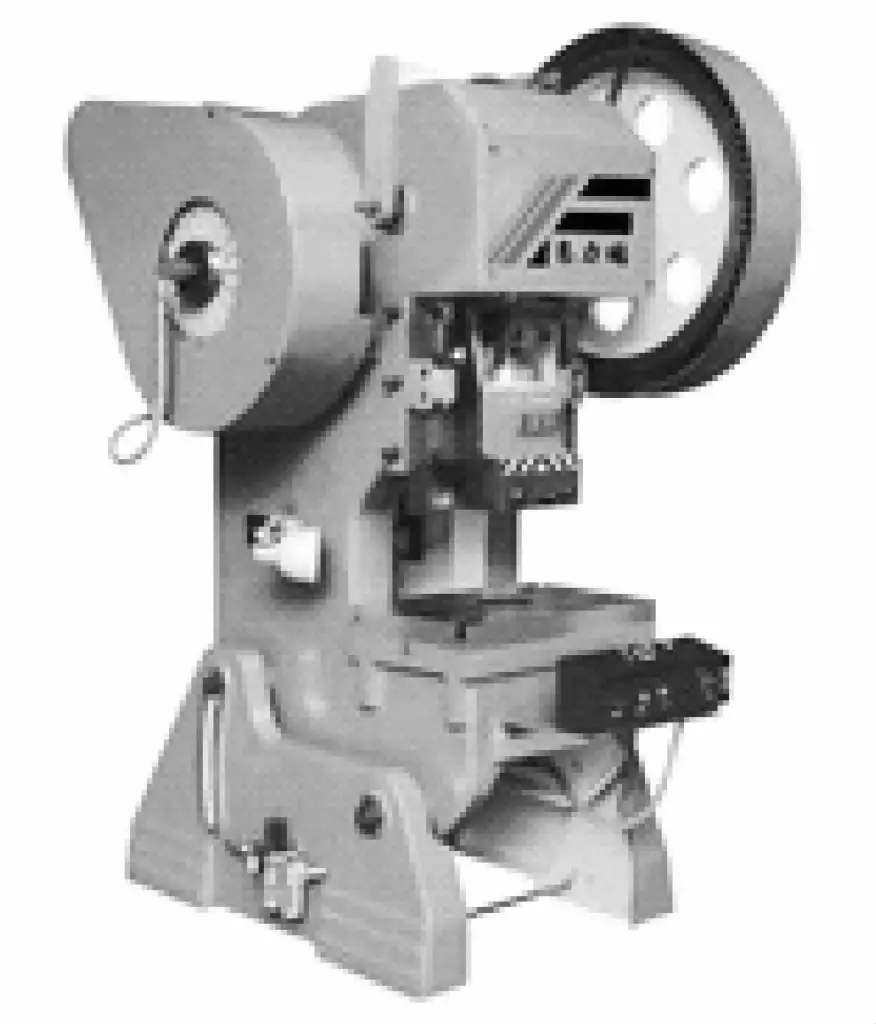

2. Équipement d'usinage de trous

L'équipement d'usinage des trous est principalement utilisé pour traiter les trous de peinture, les trous d'assemblage, les trous de soudure, les trous de traitement, etc. sur les raccords de tuyauterie. L'équipement de traitement utilisé dans la production comprend des perceuses radiales, des poinçonneuses, etc. La machine de perçage radial est illustrée à la figure 4-51 et la presse est illustrée à la figure 4-52.

3. Équipement de traitement par sciage

L'équipement de traitement par sciage est principalement utilisé pour scier le matériau brut avant le formage du raccord de tuyauterie et le matériau excédentaire après le processus de cintrage. L'équipement de transformation utilisé dans la production comprend des scies circulaires à métaux (figure 4-53) et des scies à ruban (figure 4-54), etc.

4. Équipement de traitement pour le découpage au plasma

Le découpage au plasma est principalement utilisé pour le traitement de surfaces plus complexes en raison de sa commodité et de sa facilité d'utilisation par rapport au fraisage. L'équipement de découpe utilisé sur le site comprend des machines manuelles machines de découpe au plasma. Toutefois, elle est appelée à être remplacée par l'usinage dans les tendances de développement futures.

5. Équipement de découpe de tubes au laser

Les équipements de découpe de tubes au laser sont divisés en tubes métalliques découpe au laser des machines dédiées à la découpe de tubes et des machines de découpe laser pour les tubes et les plaques métalliques. L'industrie adopte généralement des machine de découpe laser avec des machines de découpe laser pour métaux et des dispositifs de rotation des tubes, qui conviennent mieux à la découpe de lignes d'intersection de tubes ronds.

Elle est maintenant progressivement appliquée à la découpe des tubes carrés, comme les machines de découpe de tubes au laser produites par Amada. Il existe également des machines qui complètent le positionnement des pièces du tube par un mouvement rotatif et linéaire de la tête de découpe laser et par le positionnement du robot pour le chargement et le déchargement, comme les machines de découpe de tubes au laser produites par BLM.

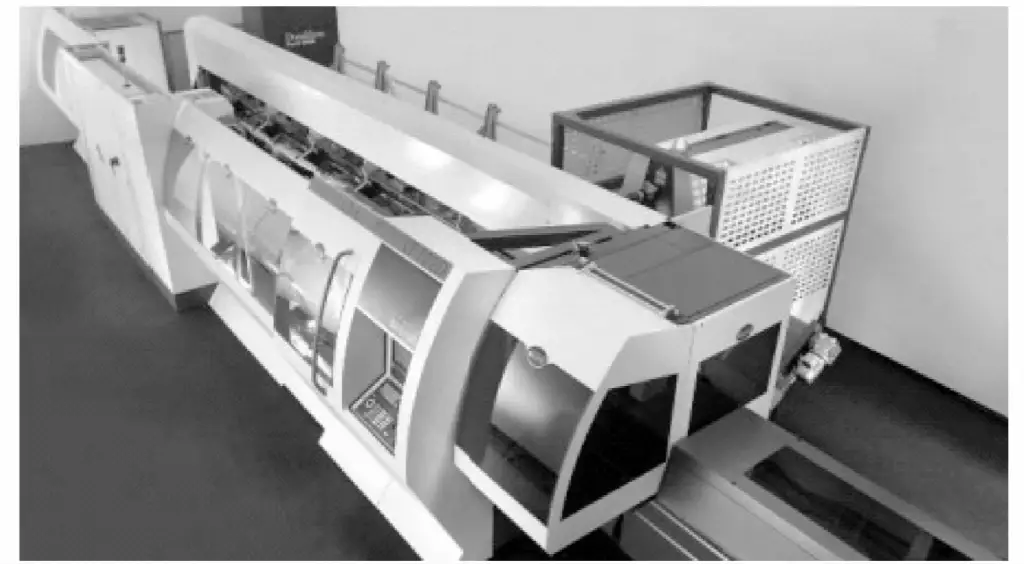

La machine de découpe laser de tubes Adige LT823D du groupe italien BLM (voir figure 4-55) est une machine de découpe laser de tubes techniquement avancée.

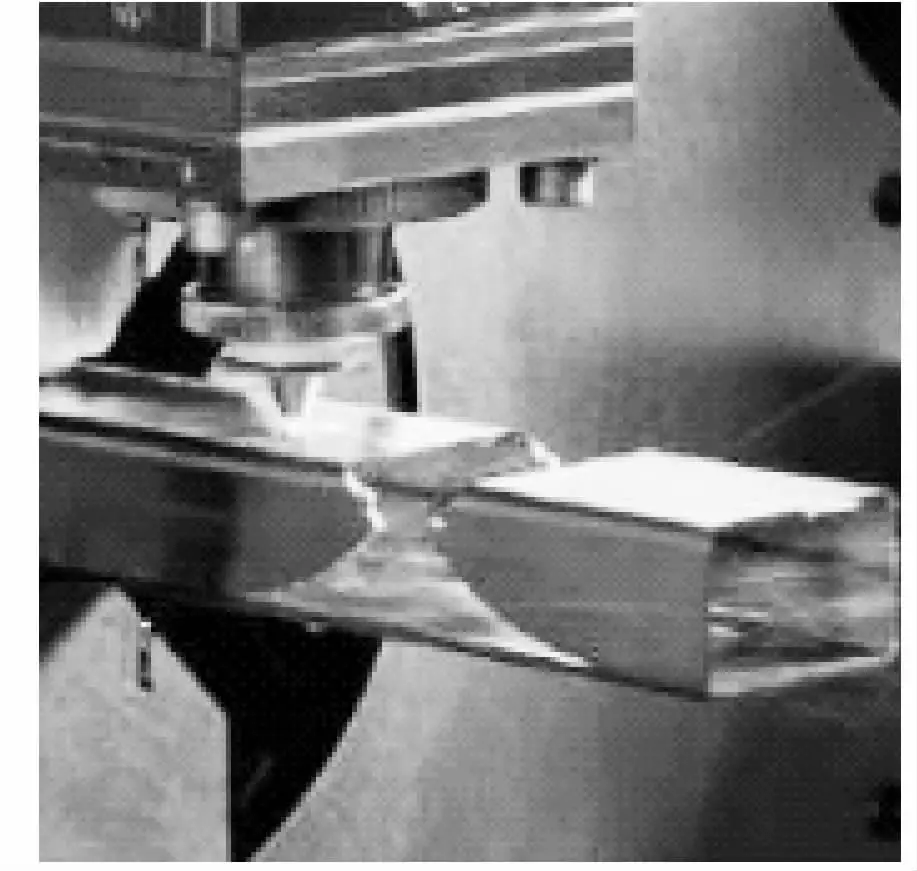

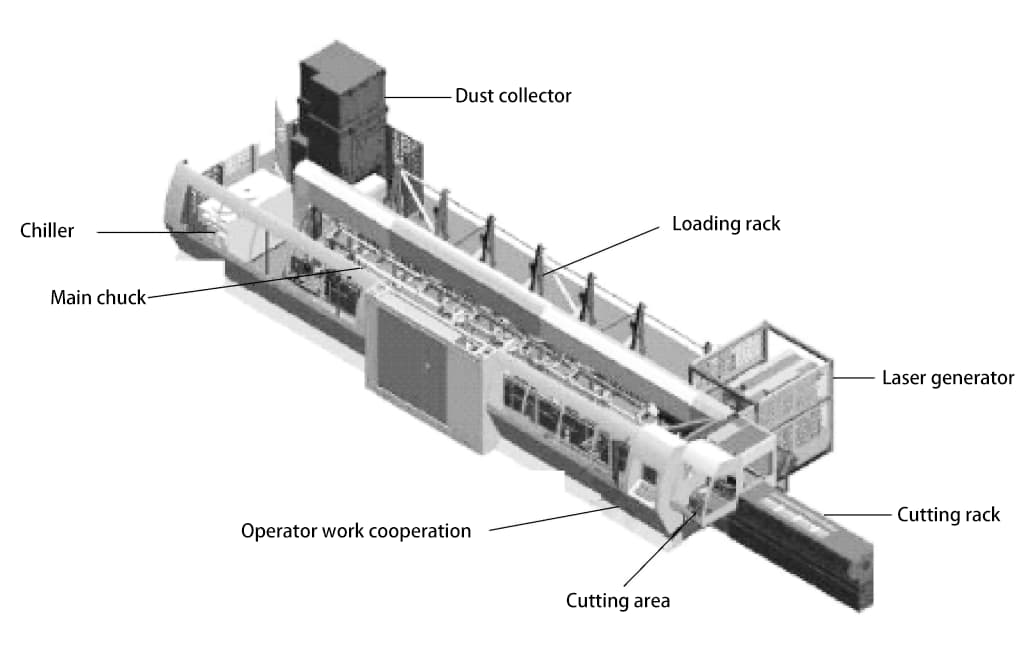

La machine de découpe laser de tubes CNC à plusieurs axes (y compris la tête pivotante), d'une fabrication exquise, possède un avantage concurrentiel sur le marché, surpassant les techniques traditionnelles de traitement des tubes. La figure 4-56 montre le processus de découpe des pièces de tube à l'aide de cet équipement, et la figure 4-57 montre la composition de l'équipement LT823D.

La machine de découpe LT823D intègre divers processus et procédures de traitement traditionnel des tubes (tels que le calibrage, le perçage, le fraisage, le meulage et le poinçonnage) en un seul, en utilisant la découpe laser en une seule pièce pour remplacer les procédures de traitement traditionnelles. Elle réduit la main-d'œuvre directe et indirecte ; en même temps, la découpe laser des tubes améliore la qualité et la précision des produits, et réduit le nombre de dispositifs de traitement traditionnels et le temps de préparation avant le traitement.

Capacité de traitement de l'équipement : Il peut traiter des tubes ronds, des tubes carrés, des tubes rectangulaires et d'autres tubes de forme spéciale, y compris, de manière sélective, des cornières, des poutres en I et des fers plats. Sous l'action des gaz auxiliaires de découpe laser appropriés, l'équipement peut également découper et traiter des tubes en acier au carbone, en acier allié, en acier inoxydable et en alliage d'aluminium.

Universellement applicable aux produits agricoles et industriels, tels que les fixations d'outils, la fabrication de tuyaux, la transformation de tuyaux, les appareils médicaux, l'équipement de construction, etc., avec l'effet de coupe illustré à la figure 4-58.

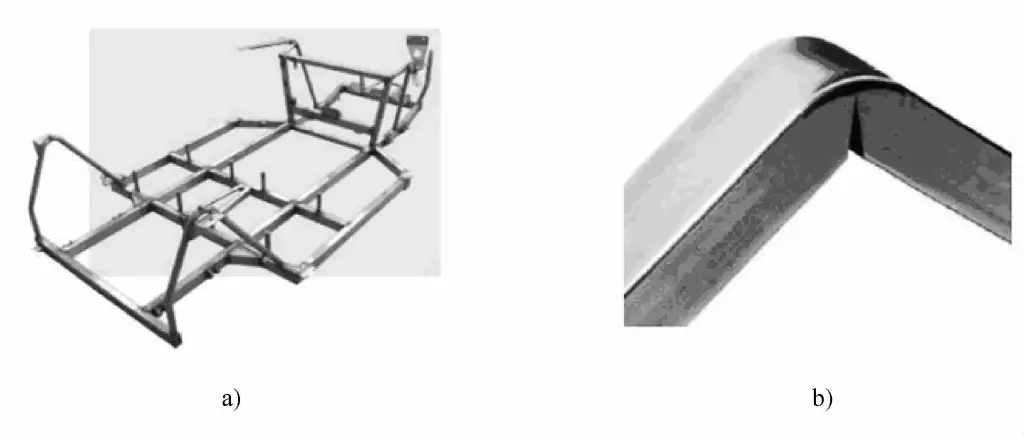

La figure 4-59a montre l'outillage de la machine de découpe laser de tuyaux LT823D et la figure 4-59b montre un exemple de processus de découpe pour le cintrage de tuyaux.

a) Montages d'outillage

b) Processus de coupe pour le cintrage des tubes

Étant donné que la découpe au laser nécessite une grande précision de traitement avant de découper le tuyau, la société Yituo utilise principalement le traitement de surface des raccords de tuyaux formés. Par conséquent, le schéma de découpe adopté est la découpe au laser avec un robot combiné à une table de travail de découpe, qui convient mieux à la découpe des tuyaux et à l'évidement des tuyaux, etc.

La machine de découpe laser pour tuyaux est conçue et fabriquée pour répondre aux besoins de l'équipement des oléoducs, de l'évidage des tuyaux métalliques industriels et du traitement des formes spéciales sur les parois des tuyaux. La machine de découpe laser de tuyaux métalliques présente les avantages suivants :

1) Coupe de haute qualité, déformation minimale, aspect lisse et beau.

2) Rapide vitesse de coupeLe système de contrôle de la qualité de l'eau de mer est caractérisé par une grande efficacité, un faible coût, un fonctionnement sûr et des performances stables.

3) Utilise des servomoteurs importés et des mécanismes de transmission de guide pour une grande précision de coupe.

4) Utilise un logiciel professionnel, permettant la conception et le traitement flexibles de formes ou de textes variés, avec un fonctionnement simple et pratique.

5) Le faisceau laser est facile à diviser dans le temps ou dans l'espace, ce qui permet un traitement à faisceaux multiples ou un traitement séquentiel sur plusieurs stations.

6) Le même équipement peut non seulement effectuer la découpe, mais aussi réaliser des fonctions de soudage au laser.