Caractéristiques de la découpe laser

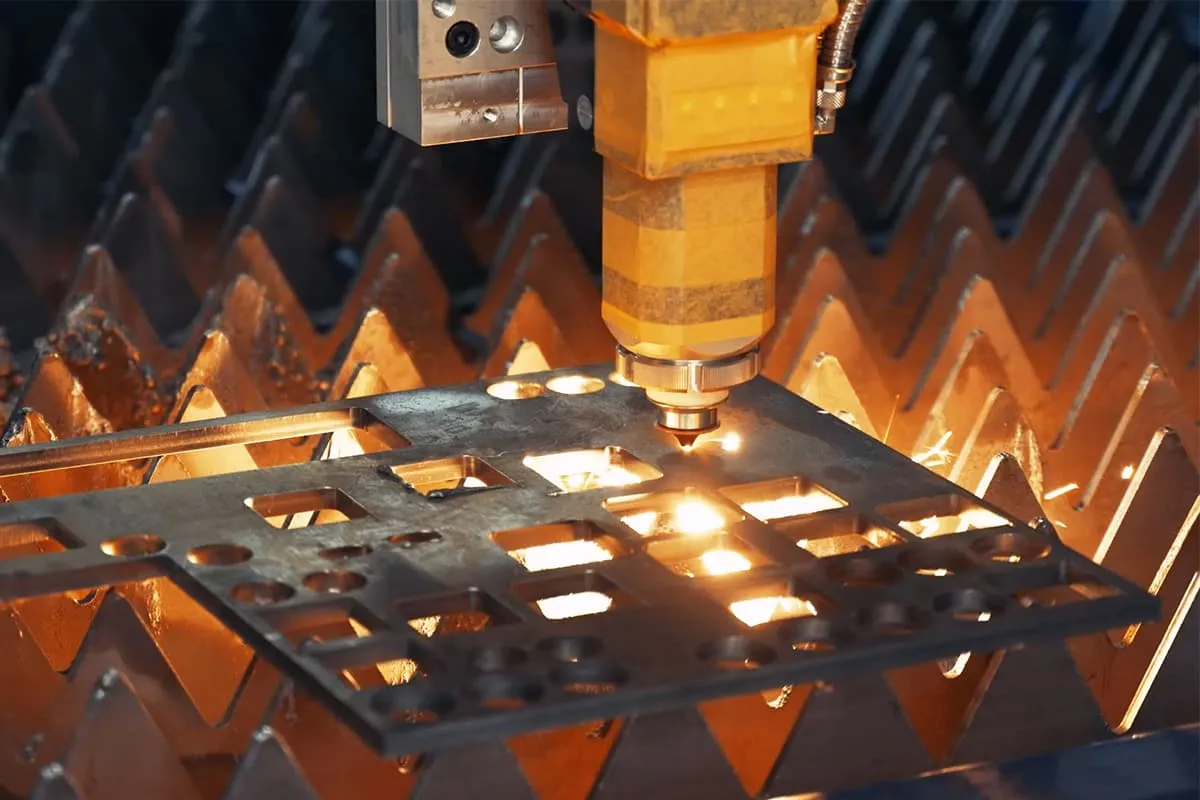

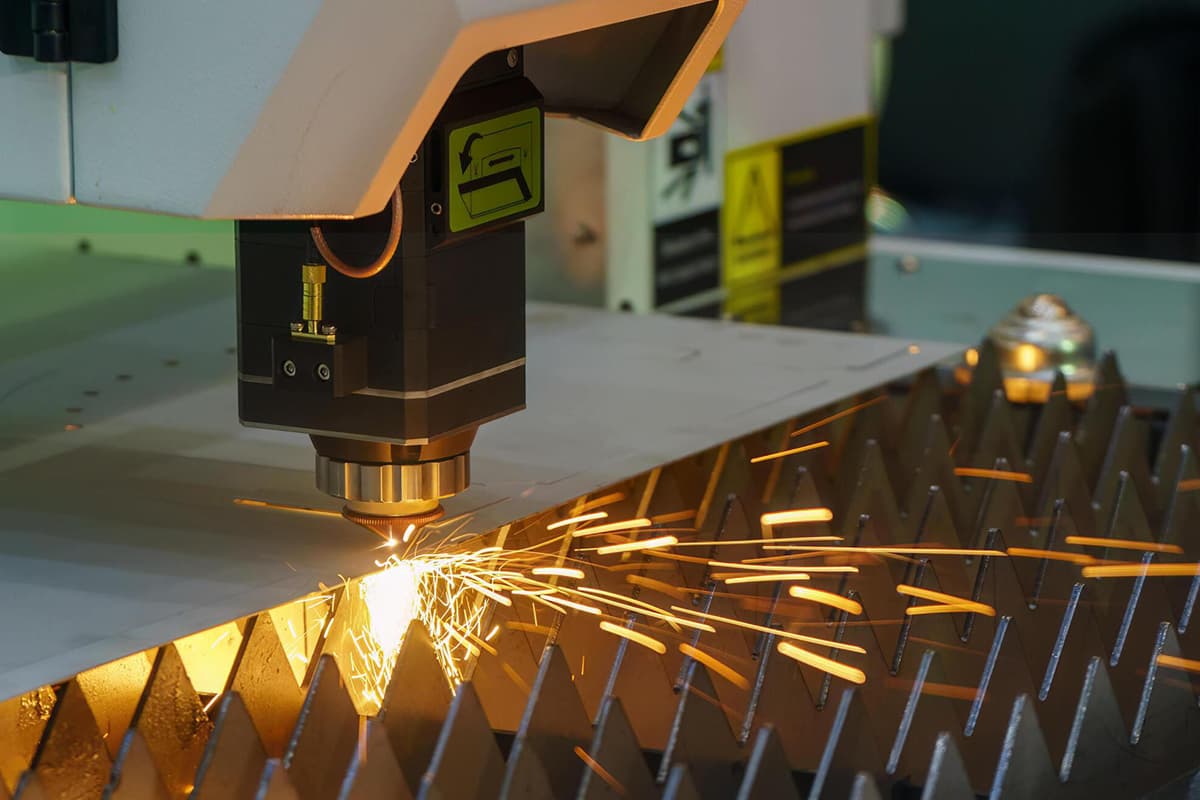

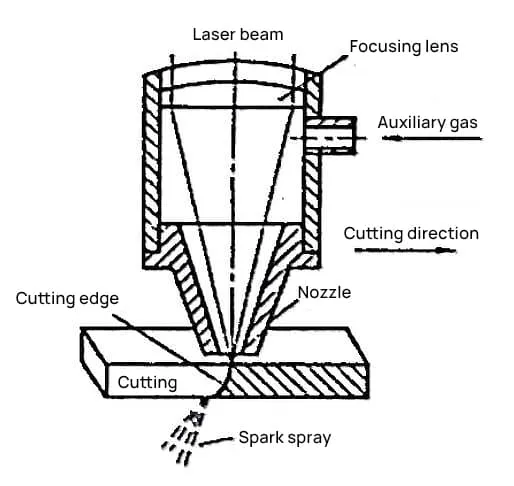

Comme le montre la figure 1, le faisceau laser focalisé irradie la pièce à usiner, provoquant la fusion rapide du matériau dans la zone irradiée, sa vaporisation ou l'atteinte de son point d'ignition.

Simultanément, un flux de gaz auxiliaire coaxial avec le faisceau laser souffle le matériau fondu ou vaporisé. Lorsque la tête de découpe laser se déplace par rapport à la pièce à usiner, une coupe se forme. Le métal fondu et le laitier soufflés créent une gerbe d'étincelles sous la coupe.

Compte tenu de la capacité du faisceau laser à se concentrer sur de très petits points, de sa source de chaleur concentrée et de sa forte illumination rayonnante, découpe au laser présente plusieurs avantages par rapport à l'oxycoupage traditionnel et à l'oxycoupage au plasma :

Coupes de haute qualité

Elle se reflète principalement dans les trois aspects suivants :

1) La coupe est étroite, avec un minimum de 0,1 mm, et varie généralement de 0,12 à 0,40 mm.

2) La coupe présente un bon parallélisme et une bonne perpendicularité, et la surface de coupe est lisse (avec une faible valeur de rugosité de surface). La valeur générale de la rugosité de la surface n'est que d'environ Rz : =10~25μm, et les bords ne présentent pas de bavures ou de scories, ce qui permet de l'utiliser pour l'usinage direct. soudage au laser.

3) La zone affectée thermiquement est étroite et la déformation thermique est minimale. La zone affectée thermiquement varie généralement de 0,1 à 0,15 mm, et lors de la découpe de plaques minces, elle peut parfois être aussi petite que 30μm. En outre, les paramètres de coupe ne sont pas affectés de manière significative par les changements dans les paramètres de coupe. paramètres de découpe laser.

Vitesse de coupe élevée et grande efficacité

Par exemple, l'utilisation d'un appareil de 1200W Laser CO2Par exemple, la vitesse de découpe d'une plaque d'acier à faible teneur en carbone de 2 mm d'épaisseur peut atteindre 6 m/min ; la vitesse de découpe d'un verre organique de 5 mm d'épaisseur peut atteindre 12 m/min ; et la découpe de 500 trous d'un diamètre de 10 mm dans une plaque d'acier de 1 mm d'épaisseur peut être réalisée en une minute. La vitesse de coupe la plus rapide peut dépasser 20 m/min, ce qui est inégalé par les méthodes de coupe traditionnelles.

Grande souplesse de traitement

La programmation permet de découper des pièces de n'importe quelle forme et de n'importe quelle taille dans le matériau. La programmation automatique permet d'optimiser la disposition des pièces à découper et d'optimiser la trajectoire de découpe, réduisant ainsi les pertes de matériau et les déplacements à vide. Si découpe au laser est utilisé à la place du poinçonnage des moules pendant la phase d'essai de la production de pièces de carrosserie, il permet d'économiser des moules coûteux, de réduire considérablement les coûts de production et de raccourcir le cycle de production.

Large adaptabilité des matériaux

Le traitement laser s'applique à presque tous les matériaux métalliques et non métalliques, y compris ceux qui présentent une dureté élevée, un point de fusion élevé, des matériaux fragiles et collants.

Classification et mécanisme de la découpe laser

En fonction du matériau de coupe et des paramètres, la découpe laser peut être classée dans les quatre méthodes suivantes :

Coupe par vaporisation

Sous l'irradiation d'un faisceau laser à fort rayonnement, le matériau est rapidement chauffé jusqu'à la température de vaporisation, ce qui entraîne la vaporisation ou la fusion du matériau. Une partie du matériau vaporisé s'échappe de la surface de la pièce à une vitesse proche de celle du son, tandis qu'une autre est emportée par le flux de gaz auxiliaire provenant du fond de la coupe.

Ce mécanisme de coupe nécessite un éclairage radiant élevé d'environ 108W/cm2ce qui est 10 fois supérieur à l'illumination radiante nécessaire pour la découpe par fusion. Les matériaux qui ne peuvent pas fondre, tels que le bois, le plastique, la céramique, etc., sont essentiellement découpés sous cette forme lors de la découpe au laser.

Découpe par fusion

Lorsque l'illumination rayonnante du faisceau laser dépasse la valeur de fusion, le matériau fond dans la zone irradiée par le laser. Le matériau fondu est expulsé du fond de la coupe par l'action du flux de gaz, formant une gerbe d'étincelles. L'éclairage radiant nécessaire pour la découpe par fusion est 1/10 de celui de la découpe par vaporisation.

Découpe par fusion réactive

La découpe réactive de la matière fondue est essentiellement une découpe de la matière fondue avec de l'oxygène comme gaz auxiliaire, c'est pourquoi elle est également appelée découpe de la matière fondue assistée par oxygène. Lors de la découpe à chaud assistée par oxygène, le laser doit seulement chauffer la zone de découpe jusqu'à la température d'allumage du matériau (inférieure au point de fusion).

L'oxygène, en tant que gaz auxiliaire, aura une réaction de combustion intense avec le matériau, libérant une grande quantité de chaleur. Les oxydes qui en résultent et la surface du métal fondu sont ensuite soufflés par le flux d'oxygène, formant ainsi une coupure.

La chaleur de réaction pour l'oxydation du fer et du titane est la suivante :

- Fe+1/2O2=FeO QR=260kJ/mol

- 3Fe+2O2=Fe3O4 QR=1120kJ/mol

- 2Fe+3/2O2=Fe2O3 QR=820kJ/mol

- Ti+1/2O2=TiO QR=543kJ/mol

La chaleur de la réaction d'oxydation est plus importante pour le titane que pour le fer. Lorsque le laser à oxygène découpe de l'acier, la réaction exothermique fournit 60% de l'énergie de découpe ; lors de la découpe du titane, elle peut fournir jusqu'à 90% de l'énergie. Par rapport à la découpe par fusion, la découpe par fusion assistée par oxygène peut réduire considérablement la puissance laser requise, ce qui permet de réduire les coûts de découpe et d'améliorer l'efficacité de la découpe.

Toutefois, étant donné que la coupe est oxydée, le découpage par fusion réactive ne convient pas aux pièces cruciales qui ne supportent pas l'oxydation. On utilise alors des gaz inertes ou d'autres gaz non oxydants pour le découpage par fusion. Par exemple, les plaques d'alliage de titane dans l'industrie aérospatiale et les plaques d'acier pour les pièces automobiles qui sont directement soudées bout à bout après la découpe.

Coupe par fractures contrôlées

Lorsque des matériaux fragiles susceptibles de subir des dommages thermiques sont chauffés par irradiation laser, ils se fracturent rapidement et de manière contrôlée. Ce processus est connu sous le nom de découpage par fracture contrôlée. Le mécanisme peut être résumé comme suit : le faisceau laser chauffe une petite zone du matériau fragile, ce qui provoque un gradient thermique et la déformation mécanique qui en résulte, entraînant la fissuration du matériau.