I. Vue d'ensemble

Les pignons peuvent être fabriqués à l'aide de différentes méthodes et de différents matériaux. La méthode de fabrication et le matériau doivent être choisis en fonction de la précision du profil de la dent et de la rugosité de la surface, combinés à d'autres processus tels que le traitement thermique, afin d'obtenir la force portante, la vitesse de fonctionnement et la durée de vie nécessaires du pignon.

En fonction du contact et du fonctionnement avec la chaîne, les pignons sont principalement classés en deux catégories : les pignons de précision et les pignons de semi-précision. Ces catégories peuvent être subdivisées en fonction du matériau et de la méthode de fabrication, d'autres facteurs de classification incluant le rapport coût-efficacité et les exigences de précision des pignons pour les chaînes auxquelles ils sont associés.

Les chaînes à rouleaux et les pignons à chaîne dentée sont généralement fabriqués en acier ou en fonte avec des dents usinées, et les surfaces de travail des dents nécessitent généralement un usinage très précis. Les pignons à chaîne en acier technique sont généralement fabriqués en acier ou en fonte avec des dents découpées à la flamme ou coulées.

Les pignons de chaîne à sommet plat peuvent être fabriqués en acier, en fonte ou en plastique. Les pignons en acier ou en fonte sont généralement usinés, tandis que les pignons en plastique sont souvent moulés. Il s'agit là de cas généraux. Les exceptions ne sont pas rares, en particulier pour les pignons de chaîne en acier technique. Cependant, quelle que soit la manière dont les dents sont traitées, l'aspect le plus important est que les conceptions de la chaîne et du pignon soient compatibles pour fonctionner ensemble.

Les pignons à dents usinées fonctionnent de manière plus souple et moins bruyante pendant la rotation et sont généralement utilisés pour les transmissions à vitesse moyenne ou élevée. Les pignons à dents coulées ou oxycoupées sont peu coûteux et ont une durée de vie suffisante pour la transmission et le transport à faible vitesse. Les fabricants proposent les types de pignons suivants.

II. Pignons de chaînes à rouleaux

1. Pignons à chaîne à rouleaux de précision à une rangée

La norme ASME B29.1 spécifie les dimensions, les tolérances et les profils de dents des pignons de chaînes à rouleaux standard, qui sont abordés dans les conceptions correspondantes.

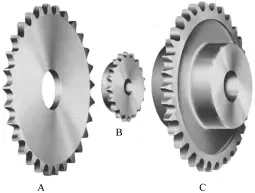

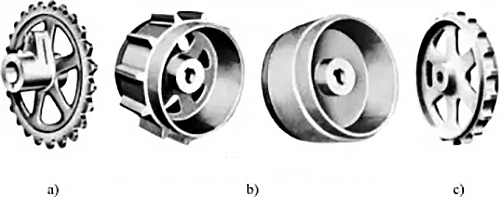

La norme ASME B29.1 prévoit quatre types de pignons :

- Le type A est un pignon à plateaux sans moyeu.

- Les pignons de type B ont un moyeu d'un seul côté.

- Les pignons de type C ont des moyeux des deux côtés.

- Les pignons de type D ont des moyeux amovibles.

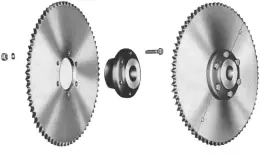

Les pignons de chaîne à rouleaux des types A, B et C sont illustrés à la figure 1 ; les pignons de chaîne à rouleaux du type D sont illustrés à la figure 2.

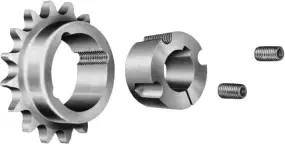

La figure 3 présente un autre type de pignon à moyeu amovible. Il s'agit d'une combinaison d'un pignon à alésage conique et d'une douille conique fendue. Cette conception permet d'utiliser un pignon fini avec un alésage standard pour l'adapter à un tambour de serrage d'arbre. Les pignons de types B et C peuvent également être fabriqués de cette manière.

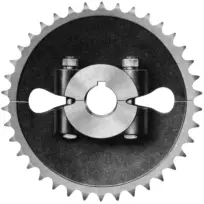

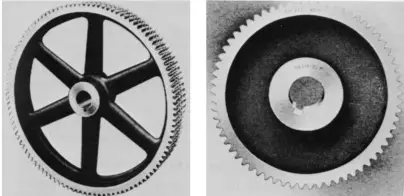

Les rayons entre le moyeu et la jante se présentent sous plusieurs formes en fonction de la taille : les petits pignons sont généralement pleins à l'exception du trou central en raison de leur légèreté ; les pignons de taille moyenne sont généralement coulés avec des plaques de rayons perforées entre le moyeu et la jante (figure 4) afin de réduire le poids ; les grands pignons sont généralement coulés sous forme de pignons à rayons (figure 5) afin de réduire le poids autant que possible. Si le pignon doit être installé entre deux roulements, il est possible d'utiliser des pignons en deux parties (figures 6 et 7), dont l'installation et le retrait n'impliquent pas le démontage de l'arbre.

Certains pignons de type D sont constitués d'un moyeu solide et d'un corps de pignon amovible (figure 2). D'autres ont à la fois le moyeu et le corps du pignon sous forme de section (figure 7). Tout pignon amovible doit être fabriqué avec soin afin d'éviter toute variation de pas au niveau du joint, et le pignon illustré à la figure 7 est spécifiquement conçu avec des goupilles de positionnement à cet effet.

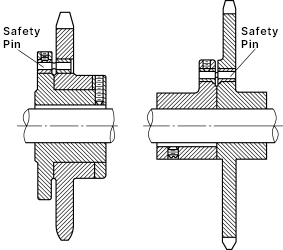

Un pignon conçu avec une goupille de sécurité et un embrayage coulissant peut empêcher les dispositifs de transmission ou d'autres équipements d'être endommagés en cas de surcharge et de survitesse. Le pignon à goupille de sécurité se compose d'un moyeu et d'un corps de pignon, le moyeu étant relié à l'arbre par une clavette. Lorsque la goupille de sécurité se brise (voir figure 8), le pignon peut tourner librement par rapport à l'arbre et au moyeu.

La goupille de sécurité est fabriquée dans un matériau dont la résistance au cisaillement est connue, garantissant une certaine valeur de cisaillement par l'usinage d'une rainure d'un diamètre calculé sur le plan de cisaillement. Après cisaillementL'insertion d'une nouvelle goupille de sécurité peut la remettre en état de marche.

Figure 8 Moyeu avec pignon à goupille de sécurité

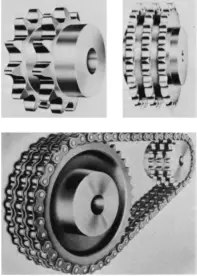

2. Pignons à chaîne à rouleaux multibrins

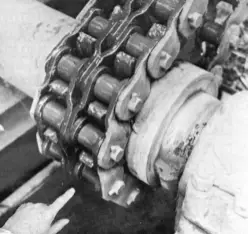

Les pignons à chaîne à rouleaux multibrins sont des pignons intégraux avec un certain pas et des dents alignées. Un pignon de chaîne à rouleaux multibrins typique est illustré à la figure 9.

3. Pignons à chaîne à rouleaux à double pas

Il existe deux types de pignons à chaîne à rouleaux à double pas : l'un est à simple coupe (voir figure 10), l'autre à double coupe (voir figure 11). Le terme "dents effectives" désigne le nombre de dents qui peuvent s'engrener avec la chaîne lors d'une révolution du pignon.

Le nombre effectif de dents sur un pignon à simple coupe est égal au nombre réel de dents, tandis que le nombre effectif de dents sur un pignon à double coupe est égal à la moitié du nombre réel de dents. Pour les pignons à double denture dont le nombre de dents est impair, le nombre effectif de dents sera une fraction. Par exemple, un pignon de 25 dents réelles aura 12 (1/2) dents effectives.

L'avantage d'avoir un nombre impair de dents réelles est que chaque dent ne s'engrène avec la chaîne que tous les deux tours, ce qui double la durée de vie du pignon. Les pignons à double coupe avec un nombre pair de dents réelles permettent d'obtenir le même effet en avançant régulièrement la chaîne jusqu'à la première dent du pignon. A noter que les pignons équipés de galets porteurs (c'est-à-dire de gros galets) sont insuffisants.

Par rapport aux pignons à chaîne à pas simple, les pignons à chaîne à rouleaux à pas double ont un diamètre primitif et un diamètre de pied plus importants. Toutefois, lorsque le nombre de dents du pignon est supérieur à 35, cette différence peut être ignorée.

4. Usinage de pignons de chaînes à rouleaux

Les pignons plus petits sont généralement usinés à partir de barres d'acier et sont entièrement usinés avec précision. La taille des pignons usinés à partir de barres d'acier est limitée par le diamètre maximal du lot de barres. Les pignons en acier peuvent être traités thermiquement pour améliorer la résistance aux chocs et à l'usure de la surface des dents. Pour les conditions hautement corrosives, des matériaux tels que l'acier inoxydable ou le bronze peuvent être utilisés, ainsi que la bakélite, le nylon et divers matériaux plastiques.

Parfois, les pignons sont fabriqués à partir d'acier forgé ou de barres forgées. La précision de l'usinage dépend des exigences spécifiques de l'application. De nombreux pignons sont fabriqués en soudant des moyeux en acier sur des roues en tôle, et ces pignons intégrés ne peuvent être traités thermiquement que si les proportions dimensionnelles répondent aux exigences.

Les grands pignons à chaîne à rouleaux sont généralement fabriqués en fonte, et ces pignons moulés sont usinés pour couper les dents, et la jante, le moyeu, la surface extérieure et les trous sont également usinés. La fonte est souvent utilisée pour fabriquer de grands pignons avec un rapport de transmission relativement élevé, car les dents des grands pignons s'engrènent moins fréquemment dans la chaîne sur une certaine période. Dans des conditions difficiles, il est préférable d'utiliser des pignons en acier moulé ou en tôle d'acier.

III. Pignons pour chaînes dentées

La norme ASME B29.2 spécifie le profil des dents pour les pignons de chaînes dentées. Le processus d'usinage, les matériaux et les moyeux des pignons pour chaînes à dents sont les mêmes que ceux des chaînes à rouleaux, mais les profils des dents sont sensiblement différents, comme le montre la figure 12.

Les dents des pignons pour chaînes dentées sont similaires à celles des engrenages. Bien qu'ils ressemblent à des engrenages, les pignons des chaînes dentées sont usinés avec des outils spéciaux, différents des outils utilisés pour l'usinage des engrenages. En outre, le profil des dents du pignon et la taille du pas de la chaîne varient également d'un type de chaîne dentée à l'autre.

Les chaînes dentées standard utilisent des pignons spécifiés par la norme ASME B29.2. Cependant, il existe également des chaînes dentées non standard, telles que les chaînes dentées à haute performance, les chaînes à brins multiples et les chaînes dentées à engagement double. Ces chaînes non standard nécessitent souvent des pignons spécialement usinés.

Il est essentiel que la chaîne et le pignon soient parfaitement adaptés l'un à l'autre. La meilleure approche consiste donc à consulter le fabricant de la chaîne pour connaître les exigences techniques spécifiques du pignon. Un pignon typique à chaîne dentée à brins multiples est illustré à la figure 13, et un pignon typique à chaîne dentée à engagement double face est illustré à la figure 14.

IV. Pignons de chaîne en acier technique

Les pignons pour les chaînes en acier technique peuvent être fabriqués à partir de divers matériaux. métauxLes pignons sont disponibles dans différents styles et ont de nombreuses formes pour répondre aux exigences d'applications spécifiques. Pour la plupart des applications, des pignons standard peuvent être utilisés.

Il existe de nombreuses chaînes en acier technique qui ne sont pas conformes aux normes ASME et, par conséquent, de nombreux pignons de ce type. La plupart d'entre eux sont très similaires aux pignons standard, et lorsque les pignons standard ne répondent pas aux besoins, nombre de ces pignons peuvent être utilisés avec des chaînes standard.

Les pignons énumérés dans ce chapitre sont principalement utilisés avec des chaînes standard ou des chaînes légèrement modifiées à partir de chaînes standard, alors que les pignons spéciaux figurant dans le catalogue de produits du fabricant sont certainement plus nombreux.

V. Matériaux des pignons

Les matériaux suivants sont couramment utilisés pour fabriquer des pignons pour les chaînes en acier technique :

- Fonte : Généralement utilisée dans des environnements plus doux, c'est la plus économique.

- Fonte réfrigérée : Ce type de pignon utilise de la fonte refroidie pour couler les dents. Les dents en fonte refroidie sont formées par un refroidissement rapide de la surface de la dent après le moulage, ce qui donne des dents lisses et dures avec une couche dure résistante à l'usure de 1/16 à 3/8 pouces d'épaisseur, en fonction de la taille du pignon.

- Fonte ou acier de construction : Les pignons en fonte ont des dents coulées, tandis que les pignons en acier de construction ont des dents découpées à la flamme. Ces deux types de pignons sont utilisés pour la transmission de couples élevés et de chocs importants. Lorsqu'elles sont utilisées dans des environnements très abrasifs, les dents doivent être durcies à la flamme ou par induction.

- Acier inoxydable : Utilisé dans des environnements corrosifs.

D'autres matériaux tels que les ferro-alliages, les aciers alliés, le bronze et l'aluminium peuvent être utilisés pour répondre à des besoins spécifiques.

1. Types de pignons en fonte

Le moulage de pignons avec des moyeux à rayons (figure 15) permet de réduire le poids et le coût. Ils sont également plus faciles à manipuler à la main. Les pignons en acier de construction remplissent la même fonction en découpant à la flamme des trous dans l'âme, comme le montre la figure 16.

Si l'espace entre les rayons est trop petit, on fabrique un pignon plein (figure 17). En outre, des pignons pleins sont également fabriqués lorsque la tension de la chaîne est élevée et que l'on s'inquiète de la résistance du pignon à rayons, ou lorsque le diamètre du moyeu est très grand.

Lorsque le pignon doit être installé entre deux roulements, on fabrique parfois un pignon en deux parties (figure 18). Ce type de pignon peut être installé et retiré sans affecter l'arbre et les autres pièces de la machine.

L'anneau denté amovible (figure 19) est boulonné et cette conception de pignon permet de l'installer et de le retirer sans avoir à démonter la chaîne, le moyeu, le palier ou l'arbre.

2. Roue de traction à friction

Lorsque le système rencontre souvent des obstacles ou est fortement surchargé, une roue de traction à friction (figure 20) peut être utilisée sur l'arbre de tête d'un élévateur à godets à chaîne à un brin. Cependant, les roues de traction à friction doivent toujours être utilisées avec prudence. La friction entre la chaîne et la roue de traction doit être suffisante pour transmettre la force motrice requise par le système de travail sous une charge normale. Consulter le fabricant de chaînes en acier pour l'utilisation de roues de traction.

Les roues de traction à friction peuvent générer de la chaleur et des étincelles lorsqu'elles glissent. Elles ne doivent donc jamais être utilisées dans des endroits où des étincelles pourraient provoquer des explosions.

3. Pignons de chaîne en acier d'ingénierie pour des applications spécifiques

La figure 21 montre un jeu de pignons spéciaux pour des applications spécifiques, qui sont généralement fabriqués en fonte et dont les dents ont souvent une surface trempée résistante à l'usure.

a) Pignon avec goupille de sécurité

b) Pignon à bride cylindrique

c) Pignon avec bride d'épaulement

Le pignon en fonte avec une goupille de sécurité dans le moyeu illustré à la figure 21a est similaire au pignon à chaîne à rouleaux illustré à la figure 8. Ils sont couramment utilisés dans les systèmes d'entraînement des convoyeurs.

Les deux pignons illustrés à la figure 21b sont utilisés pour les chaînes de traction soudées en acier dans les convoyeurs à traction, et sont tous deux des pignons d'entraînement. L'objectif des brides de pignon qui s'étendent sur des bords larges ou des formes cylindriques est d'empêcher le matériau de se répandre sur les côtés lors du déchargement depuis le dessus de l'arbre d'entraînement du convoyeur.

La bride d'épaulement du pignon illustré à la figure 21c soutient les plaques de la chaîne au point de chute, ce qui prolonge la durée de vie de la chaîne et du pignon. Ils sont généralement utilisés sur des convoyeurs propres. Ces pignons en fonte trempée sont souvent conçus pour être "interchangeables", fonctionnant comme les pignons à double denture des chaînes à rouleaux (figure 11).

Lors de la conception de ces pignons, le pas du pignon est légèrement supérieur à la moitié du pas de la chaîne, et les pignons sont moulés avec un nombre impair de dents. Après un nouveau tour du maillon de la chaîne, les dents s'engrènent. Cela signifie que chaque dent du pignon s'engrène avec la chaîne tous les deux tours, doublant ainsi la durée de vie du pignon (ce concept a été utilisé pour la première fois dans les transmissions à engrenages en bois au début du 19e siècle).

4. Pignons de chaîne d'entraînement en tôle pliée en acier d'ingénierie

Les pignons de chaîne d'entraînement en acier plié sont généralement fabriqués en fonte ou découpés à la flamme dans des plaques d'acier. D'autres pièces, comme les moyeux, sont généralement des composants assemblés. La norme ASME B29.10 spécifie la forme standard des dents des pignons.

Le pignon de la figure 22 est associé à une chaîne à double rangée conforme à la norme ASME B29.10 avec un pas de 6 pouces pour les chaînes d'entraînement à double rangée. Ces pignons utilisent le profil de denture de la norme nationale américaine. Les profils de dents usinés garantissent l'alignement des chaînes à double rangée à usage intensif. Ces pignons sont fabriqués en acier allié et sont traités thermiquement.

Les pignons à chaîne à plateaux cintrés n'utilisent pas toujours des dents usinées ; de nombreux pignons à chaîne d'entraînement à plateaux cintrés utilisent des dents coulées ou oxycoupées. Il existe de nombreux types de formes de dents. Pour les dents non usinées qui n'utilisent pas la norme ASME B29.10, consultez le fabricant de la chaîne.

5. Autres types de pignons à chaîne en acier technique

D'après ce qui précède, nous savons qu'il existe de nombreux types de pignons disponibles pour diverses chaînes en acier de construction. Il semble que tant que la forme et la taille des dents sont appropriées, ces chaînes peuvent fonctionner sur différents types de pignons, mais ce n'est pas le cas.

Dans certaines applications, certains types de pignons ne peuvent pas être utilisés avec certains types de chaînes. Par exemple, les chaînes à rouleaux ne peuvent pas utiliser de roues de traction. En général, un certain type de pignon est toujours utilisé avec des chaînes spécifiques. Tous les autres types de pignons ne sont également utilisés que dans des conditions spécifiques.

Le tableau 1 énumère les types de pignons les plus couramment utilisés pour les chaînes en acier de construction décrites dans ce livre. Ce tableau n'est pas un guide sur la manière de les utiliser, mais indique l'usage général.

Tableau 1 Types de pignons courants pour les chaînes standard

| Types de chaînes | Chaînes à rouleaux standard | Chaînes de pignon | ||||||||

| B29.1 chaînes à rouleaux | B29.1 Chaînes à plaques lourdes ou pliées | B29.1 Chaînes à rouleaux multiples | B29.1 chaînes à double pas | B29.1 Chaînes transporteuses à double pas | B29.1 Chaînes transporteuses à grands rouleaux et à pas double | Chaînes à plaques | Tous les modèles de B29.2 | |||

| Types de pignons | Taillage de dents d'engrenage, finition des surfaces de contact | Stock de barres | ● | ● | ● | ● | ○ | □ | ● | ● |

| Pièces en acier composite | ● | ● | ○ | ● | ● | ● | □ | □ | ||

| Rayon ou plaque en fonte | ● | ● | ● | ● | ● | ● | □ | ● | ||

| Fonte, conception en deux parties | □ | □ | □ | □ | ○ | ○ | □ | □ | ||

| Dents d'engrenage et surfaces de contact découpées à la flamme | Assemblages en tôle d'acier | □ | □ | □ | □ | ○ | ○ | □ | - | |

| Anneau denté amovible, fonte ou assemblage | □ | □ | □ | □ | □ | □ | □ | - | ||

| Roue de traction traitée thermiquement | - | - | - | - | - | - | - | - | ||

| Fonte, pleine ou à rayons, ou avec des trous de réduction de poids dans l'âme | □ | □ | - | □ | □ | □ | - | |||

| Dents d'engrenage et surfaces de contact en fonte (la plupart peuvent utiliser une conception en deux parties) | Fonte dure refroidie, denture trempée | □ | □ | - | □ | □ | □ | - | ||

| Anneau denté détachable en fonte dure refroidie, boulonné à la fonte ou à l'assemblage | - | - | - | - | - | - | - | - | ||

| Acier au carbone ou allié, traité thermiquement | □ | □ | - | □ | □ | □ | - | |||

| Roue de traction en fonte | - | - | - | - | - | - | - | |||

| Anneau denté intégral, fonte dure refroidie ou fonte, acier allié traité thermiquement | - | - | - | - | - | - | - | |||

| Types de chaînes | Chaîne à plaques droites sans rouleaux | Chaîne à rouleaux | Chaîne à plaques pliées sans rouleaux | Chaîne à plaques pliées à grands rouleaux pour convoyeurs | Chaîne technique en acier soudé | Chaîne de traction en acier soudé | Chaîne à maillons en acier | Chaîne de blocs | B29.10 Chaîne à plaques pliées pour entraînement intensif | ||

| Types de pignons | Taillage de dents d'engrenage, finition des surfaces de contact | Stock de barres | - | □ | □ | □ | □ | - | □ | □ | - |

| Pièces en acier composite | - | □ | □ | □ | □ | - | □ | ○ | □ | ||

| Rayon ou plaque en fonte | - | □ | □ | □ | □ | - | □ | ○ | □ | ||

| Fonte, conception en deux parties | - | □ | □ | □ | - | □ | □ | □ | |||

| Dents d'engrenage et surfaces de contact découpées à la flamme | Assemblages en tôle d'acier | ● | ● | ● | ● | ● | ○ | ○ | ● | ● | |

| Anneau denté amovible, fonte ou assemblage | ○ | ○ | ○ | ○ | □ | □ | □ | ○ | □ | ||

| Roue de traction traitée thermiquement | ○ | - | ○ | - | □ | □ | □ | - | - | ||

| Fonte, pleine ou à rayons, ou avec des trous de réduction de poids dans l'âme | ○ | ● | ○ | ● | ○ | ● | ● | ○ | ○ | ||

| Dents d'engrenage et surfaces de contact en fonte (la plupart peuvent utiliser une conception en deux parties) | Fonte dure refroidie, denture trempée | ● | ● | ● | ● | ○ | ○ | ○ | ● | ||

| Anneau denté détachable en fonte dure refroidie, boulonné à la fonte ou à l'assemblage | ○ | ○ | ○ | ○ | □ | □ | □ | □ | □ | ||

| Acier au carbone ou allié, traité thermiquement | ○ | ○ | ○ | ○ | □ | □ | □ | □ | ○ | ||

| Roue de traction en fonte | ○ | - | ○ | - | □ | □ | □ | - | - | ||

| Anneau denté intégral, fonte dure refroidie ou fonte, acier allié traité thermiquement | ○ | - | ○ | - | - | - | - | - | - | ||

Note : ●-communément utilisé ; ○-fréquemment utilisé ; □-occasionnellement utilisé ; tiret (-)-ne doit pas être utilisé.

Les symboles circulaires et carrés indiquent tous deux la possibilité d'utilisation, mais il existe des différences entre les deux. Le symbole circulaire signifie que ce type de pignon est tout à fait standard pour les chaînes répertoriées et que ces pignons standard sont souvent répertoriés dans le catalogue de produits du fabricant. Dans ce cas, les termes "couramment utilisé" et "fréquemment utilisé" impliquent souvent des raisons liées au prix et à la qualité.

Le symbole du carré indique que le pignon n'est utilisé qu'occasionnellement ou qu'il ne convient pas aux chaînes énumérées. La raison principale d'une "utilisation occasionnelle" est généralement le coût, mais la raison principale d'une "utilisation déconseillée" est généralement d'ordre technique. Toute combinaison de chaînes et de pignons représentée par un symbole carré ne doit être installée qu'après consultation du fabricant de la chaîne concernée.

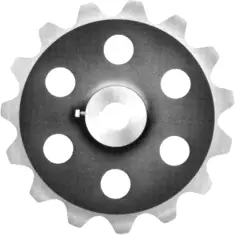

VI. Pignons à chaîne plate

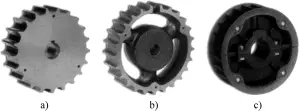

Le profil des dents des pignons à chaîne à sommet plat est spécifié dans la norme ASME B29.17 et sera discuté plus loin dans la section conception de ce chapitre. Cette section ne concerne que les pignons à chaîne plate standard décrits dans ce livre. Etant donné que la seule chaîne à sommet plat mentionnée dans le livre a un pas de 1 (1/2) pouce, les styles de pignons abordés ici sont assez limités.

La figure 23 montre trois types de pignons largement utilisés pour les chaînes à sommet plat. La figure 23a représente un pignon intégral, qui a généralement moins de dents (13-21 dents) et peut être fabriqué en fonte, en acier ou en acier inoxydable, généralement avec des dents usinées.

a) Pignon intégral

b) Pignon à rayons en fonte

c) Pignon fendu en thermoplastique

La figure 23b représente un pignon à rayons en fonte, qui comporte généralement plus de dents (19 à 41 dents) et qui est aussi généralement usiné.

La figure 23c représente un pignon fendu en thermoplastique, qui a généralement un nombre moyen de dents (21-29 dents) et des dents moulées standard. L'avantage de ce type de pignon est qu'il peut être démonté sans déplacer l'arbre et les roulements. Les pignons thermoplastiques moulés peuvent être fabriqués en version fendue ou intégrale, et sont principalement utilisés dans des environnements humides ou modérément corrosifs.