I. Compréhension du processus de coupe à sec

Dans les processus de coupe, l'ajout de liquide de coupe joue un rôle important dans la réduction de la température de coupe, le bris des copeaux et l'enlèvement des copeaux, mais il présente également de nombreux inconvénients. Par exemple, l'entretien d'un grand système de circulation du liquide de coupe nécessite beaucoup de fonds ; en même temps, il est nécessaire d'ajouter périodiquement des conservateurs et de remplacer le liquide de coupe, ce qui augmente également de nombreux coûts.

En outre, en raison des substances nocives contenues dans les fluides de coupe, qui constituent une menace pour la santé des travailleurs, l'utilisation des fluides de coupe est également restreinte. C'est ainsi que la technologie de la coupe à sec a vu le jour. En tant que nouvelle technologie, la coupe à sec présente de nouveaux problèmes et de nombreux points obscurs qu'il convient de clarifier.

À cette fin, l'université technologique du Michigan (MTU) aux États-Unis a mené des enquêtes approfondies et des expériences de coupe comparatives, analysant et étudiant en profondeur les effets de l'utilisation de fluides de coupe sur la santé des travailleurs, la durée de vie des outils, les forces et les couples de coupe et la qualité du traitement, afin d'améliorer la compréhension de la coupe à sec en tant que nouvelle technologie.

1. Santé des travailleurs

L'enquête approfondie menée par MTU estime que l'utilisation de fluides de coupe détériore l'environnement de production et que l'exposition à long terme peut entraîner des maladies de la peau et des bronchites, ce qui constitue une menace pour la santé et la sécurité des travailleurs.

C'est pourquoi de nombreux pays ont établi des normes strictes en matière de santé environnementale. Par exemple, l'Agence américaine de protection de l'environnement (EPA) a spécifié que la teneur autorisée en substances nocives dans l'air devait être réduite de 5,0 mg/m³ à 0,5 mg/m³.

De plus, le diamètre admissible des particules (PM) des substances nocives dans l'air a diminué, passant de 10μm à l'origine à 2,5μm. Pour répondre à cette norme, des fluide de coupe des dispositifs de filtration et des équipements de purification de l'air sont nécessaires, ce qui augmentera considérablement les coûts de fabrication. De ce point de vue, il dépasse largement les avantages apportés par l'utilisation des fluides de coupe.

2. Durée de vie de l'outil

On pense généralement que l'ajout d'un liquide de coupe peut améliorer la durée de vie de l'outil. Cependant, des expériences de coupe menées par MTU sous vitesse de coupe dans des conditions de v=130m/min ont montré que : lors de la coupe avec un liquide de coupe, en raison de la discontinuité du processus d'addition et de l'irrégularité du refroidissement, l'outil subit une alternance irrégulière de changements froids et chauds, ce qui provoque facilement des fissures dans la pointe de l'outil, conduisant à l'endommagement de l'outil et réduisant considérablement sa durée de vie.

3. Rugosité de la surface

MTU a réalisé plus de 100 essais de perçage avec des alliages d'aluminium (Al304 et Al390) comme matériaux de traitement, en utilisant des forets en carbure non revêtus et en sélectionnant les paramètres de coupe généralement utilisés pour le perçage. Les résultats ont montré que, par rapport à la coupe humide avec liquide de coupe, la coupe à sec sans liquide de coupe augmentait de deux fois la valeur de la rugosité de surface du trou intérieur.

Par conséquent, pour les pièces présentant des exigences élevées en matière de rugosité de la surface du trou intérieur, le découpage à sec doit être évité autant que possible. Cependant, des essais comparatifs de coupe d'alliages d'aluminium pour l'alésage ont montré que, dans les mêmes conditions de traitement, la rugosité de la surface du trou intérieur n'avait pratiquement aucun rapport avec l'ajout ou non d'un liquide de coupe.

4. Force de coupe et couple

Les essais de perçage menés par MTU (dans les mêmes conditions que ci-dessus) ont montré que l'ajout de liquide de coupe peut réduire de manière significative la force de coupe et le couple agissant sur le foret, en particulier pour les processus de coupe de type fermé. Les essais de coupe pour le taraudage, le brochage de trous profonds, le sciage, etc. ont également confirmé ce point.

De même, les résultats des essais comparatifs de coupe pour l'alésage d'alliages d'aluminium ont montré que, dans les mêmes conditions de traitement, que l'on ajoute ou non du liquide de coupe, l'effort de coupe et le couple agissant sur l'outil d'alésage restaient fondamentalement inchangés.

5. Chaleur de coupe et précision dimensionnelle du trou intérieur

MTU a mesuré la température de coupe à différents moments et à différentes positions axiales et radiales pendant les essais d'alésage de trous intérieurs, et a effectué une analyse par éléments finis des températures de coupe.

Les résultats ont montré que le fait de ne pas ajouter de liquide de coupe augmenterait la température de coupe à différentes positions du trou intérieur, ce qui aurait pour effet d'élargir les dimensions du trou intérieur. Par conséquent, pour le traitement de pièces présentant des exigences élevées en matière de précision dimensionnelle du trou intérieur, la question se pose de savoir s'il convient d'ajouter du liquide de coupe.

Les recherches approfondies menées par MTU ont été réalisées dans des conditions d'ajout de liquide de coupe et de coupe à sec. Si une quantité appropriée de liquide de coupe est utilisée avec une méthode technique adéquate pour les processus de coupe de type fermé, la précision dimensionnelle, la rugosité de surface, la force et le couple de coupe et d'autres indicateurs de la pièce traitée sont nettement meilleurs que ceux obtenus dans des conditions où du liquide de coupe a été ajouté.

Par exemple, dans le domaine du forage, les expériences actuelles utilisant le refroidissement par air ou des méthodes de refroidissement presque à sec à travers la tige de forage creuse jusqu'à la zone de forage de la pièce à usiner donnent de meilleurs résultats que les conditions dans lesquelles un liquide de coupe a été ajouté.

Sur la base des aspects ci-dessus, on estime que la coupe à sec peut être pleinement adoptée pour les processus de coupe non fermés avec de faibles exigences en matière de précision dimensionnelle des pièces et de rugosité de la surface.

Pour les processus de coupe fermés et non fermés avec des exigences élevées en matière de précision dimensionnelle et de rugosité de surface, une série de mesures techniques doivent être prises, telles que l'augmentation de la vitesse de la broche et la réduction de la vitesse d'avance, ce qui augmentera inévitablement les coûts de production.

Toutefois, après calcul et analyse, ces coûts sont à peu près équivalents aux coûts économisés grâce à l'élimination du liquide de coupe. Combinées à l'adoption des dernières technologies de fabrication, telles que l'utilisation de nouveaux matériaux pour les outils et l'adoption d'une technologie de coupe à grande vitesse, ces technologies peuvent remplacer complètement les technologies de traitement conventionnelles. Par conséquent, les perspectives de développement de la coupe à sec sont très bonnes.

II. La connotation de la transformation par coupe à sec

Actuellement, la plupart des traitements de pièces de machines, en particulier sur les machines CNC hautement automatisées, les centres d'usinage et les lignes automatisées, utilisent principalement des fluides de coupe. Les principales fonctions du liquide de coupe sont l'élimination des copeaux, la réduction de la température de coupe et la lubrification.

Toutefois, compte tenu de l'importance croissante accordée à la protection de l'environnement et à la sensibilisation au développement durable, les méthodes de traitement qui utilisent de grandes quantités de liquide de coupe lors des opérations de coupe ont fait l'objet de diverses restrictions.

La pollution par les fluides de coupe peut nuire à l'environnement et aux opérateurs. Le nettoyage des adhérences formées par les fluides de coupe sur les pièces et les surfaces de coupe entraîne non seulement une "pollution secondaire", mais aussi une augmentation des coûts de production.

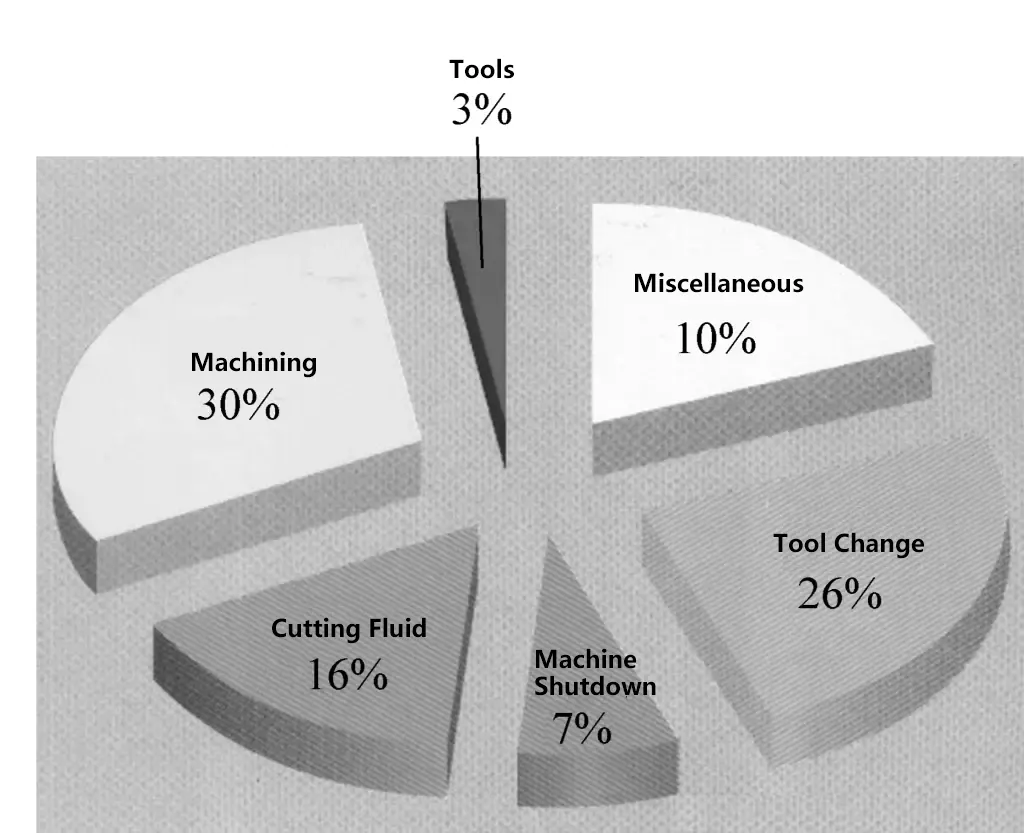

Des études menées par la VDMA allemande et la Japan Society for Precision Engineering montrent que le coût des fluides de coupe dans les processus de coupe représente environ 13% à 17% des coûts totaux de traitement de la production, tandis que les coûts des outils ne représentent généralement que 2% à 4% du coût total, comme le montre la figure 1.

La coupe à sec est une méthode de traitement qui n'utilise pas de liquide de coupe pendant le processus de coupe. Depuis la naissance de la technologie de découpe des métaux, il existe des méthodes de découpe à sec et des méthodes de découpe par voie humide. Par conséquent, la méthode de coupe à sec n'est pas nouvelle dans son principe et est appliquée dans la production depuis relativement longtemps (comme le fraisage à sec de la fonte).

Toutefois, sa connotation est très différente de ce qu'elle était auparavant, car le traitement par coupe à sec ne se limite plus au traitement des matériaux en fonte et aux méthodes naturelles traditionnelles, mais, grâce à l'établissement de nouvelles théories et de nouveaux processus, il vise à adopter le traitement par coupe à sec pour le traitement de tous les matériaux et de toutes les méthodes de traitement.

La coupe à sec ne consiste pas simplement à cesser d'utiliser des fluides de coupe, mais à garantir une efficacité élevée, une qualité de produit élevée, une durée de vie élevée de l'outil et la fiabilité du processus de coupe tout en cessant ou en réduisant au minimum l'utilisation de fluides de coupe. Pour cela, il faut remplacer le rôle des fluides de coupe dans la coupe traditionnelle par des outils de coupe à sec très performants, des machines-outils et des installations auxiliaires afin d'obtenir un véritable traitement de coupe à sec.

Le traitement par coupe à sec implique divers aspects tels que les matériaux des outils, les revêtements des outils, les structures géométriques des outils, les machines de traitement, les paramètres de coupe, les méthodes de traitement, etc. Il s'agit de l'intersection et de l'intégration de la technologie de fabrication avec la technologie des matériaux et des disciplines telles que l'information, l'électronique et la gestion.

La coupe à sec consiste à éliminer les effets néfastes des fluides de coupe dans les processus de coupe tels que le tournage, le fraisage, le perçage et l'alésage, ce qui permet de réduire considérablement les coûts de traitement et de protéger l'environnement.

Actuellement, les pays industriellement développés tels que l'Europe et le Japon attachent une grande importance au développement et à l'application de la technologie de coupe à sec. D'après les statistiques, l'industrie européenne a déjà adopté des procédés de coupe à sec pour environ 10% à 15%.

Au XXIe siècle, l'industrie manufacturière a des exigences de plus en plus élevées en matière de protection de l'environnement. En tant que processus de fabrication écologique, la technologie de découpe à sec revêt une grande importance pour l'économie des ressources, la protection de l'environnement et la réduction des coûts. Avec l'approfondissement de la recherche sur la technologie des machines-outils, la technologie des outils et les processus connexes, la technologie de coupe à sec deviendra certainement le principal moyen technique de coupe des métaux et sera largement appliquée.

À l'heure actuelle, le champ d'application de la coupe à sec est encore relativement limité, mais ses recherches approfondies et son application généralisée sont devenues un sujet brûlant dans le domaine de la transformation.

Les experts israéliens estiment que la coupe à sec "est encore un domaine très complexe aujourd'hui, il ne s'agit pas simplement d'arrêter le liquide de coupe et de commander un autre outil". Ces dernières années, tout en développant des procédés de coupe à grande vitesse, l'industrie de la fabrication mécanique dans les pays industriellement développés explore de nouveaux procédés de coupe à sec en utilisant les matériaux d'outils existants.

Un processus de coupe à sec significatif et économiquement réalisable doit être basé sur une analyse minutieuse des conditions limites spécifiques et sur la maîtrise des facteurs complexes qui affectent le processus de coupe à sec, en fournissant les données et les informations nécessaires à la conception des systèmes de processus de coupe à sec.

III. Caractéristiques de la coupe à sec

En raison de l'absence de liquide de coupe, il élimine complètement une série d'effets négatifs causés par l'utilisation de liquide de coupe dans les processus de coupe. Par rapport à la coupe humide, la coupe à sec présente les caractéristiques suivantes :

- Les copeaux formés sont propres, non pollués et faciles à recycler et à traiter.

- Il élimine les équipements et les coûts liés à la transmission, à la filtration et au recyclage des fluides de coupe utilisés dans l'usinage, simplifie le système de production et réduit les coûts de production.

- Il permet de réduire les coûts liés à l'utilisation de fluides de coupe et à la manipulation des copeaux.

- Il n'entraîne pas de pollution de l'environnement ni d'incidents en matière de sécurité et de qualité liés à l'utilisation de fluides de coupe.

En raison de ces caractéristiques, la coupe à sec est devenue l'un des sujets brûlants de la recherche sur les procédés de fabrication propres et a été appliquée avec succès aux opérations de tournage, de fraisage, de perçage et d'alésage.

Par rapport à la coupe humide dans les mêmes conditions, la coupe à sec présente également les inconvénients suivants :

- La consommation d'énergie de l'usinage direct (énergie de déformation et énergie de frottement) augmente et la température de coupe s'élève.

- L'état de frottement et le mécanisme d'usure dans la zone de contact outil/copeau changent, ce qui accélère l'usure de l'outil.

- Les copeaux sont difficiles à briser et à contrôler en raison de leur thermoplasticité élevée, ce qui complique la collecte et l'élimination des copeaux.

- La qualité de la surface usinée est susceptible de se détériorer.