La méthode de coupe utilisant le mouvement de rotation de la pièce et le mouvement de l'outil sur le tour est appelée tournage. Le mouvement de rotation de la pièce est le mouvement principal, et le mouvement de l'outil sur la machine-outil est le mouvement d'avance. Le tournage est la méthode la plus élémentaire de traitement de la coupe des métaux et est largement utilisé dans l'industrie de la fabrication de machines.

I. Caractéristiques de la transformation par tournage

1. Large éventail de processus

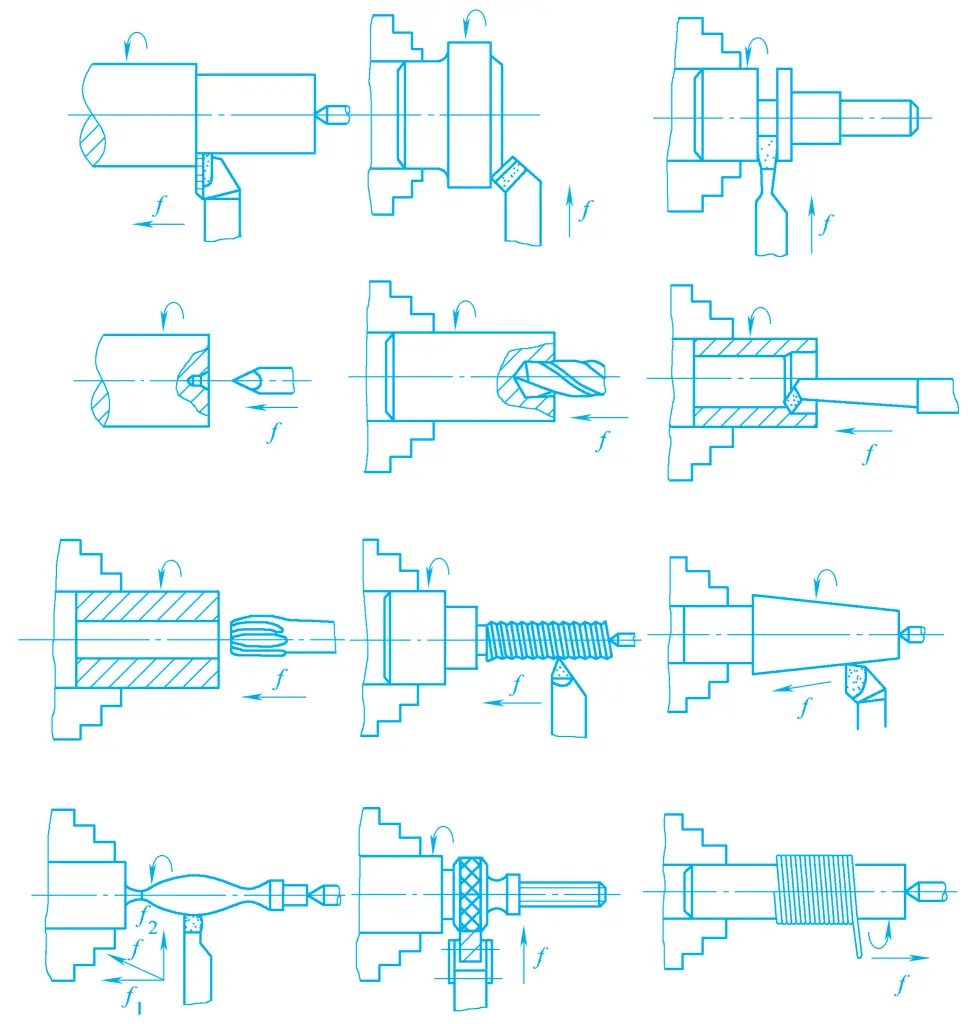

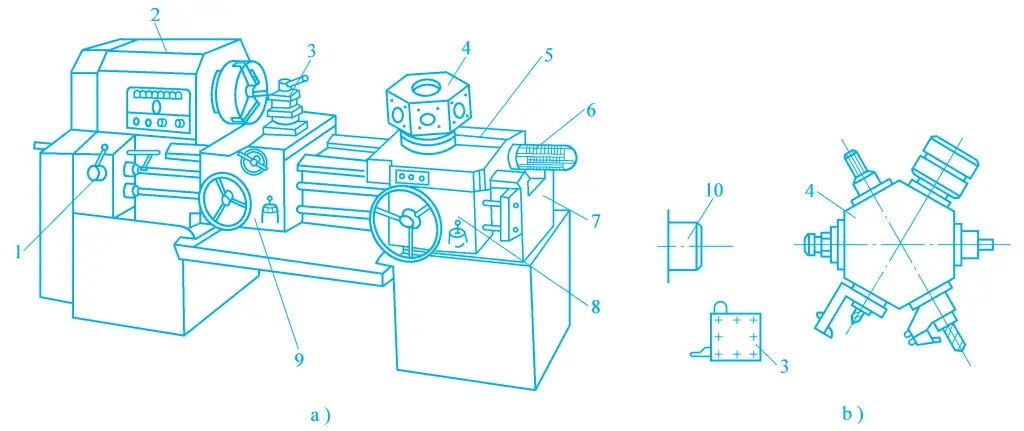

Le tournage est principalement utilisé pour traiter diverses surfaces rotatives et les faces d'extrémité des corps rotatifs, et peut également effectuer des opérations de tronçonnage, de rainurage, de filetage, de perçage, d'alésage et d'alésage, comme le montre la figure 1. Si des accessoires sont installés sur le tour ou si des montages spéciaux sont utilisés, des pièces de formes plus complexes peuvent être traitées ; si le tour est modifié de manière appropriée, il peut également effectuer des opérations d'alésage, de meulage, de polissage et d'autres traitements.

2. Productivité élevée

Lors du tournage, la rotation de la pièce n'est généralement pas limitée par des forces d'inertie, et la pièce est toujours en contact avec l'outil de tournage pendant le processus d'usinage, pratiquement sans phénomène d'impact, de sorte que des taux de rotation très élevés peuvent être atteints. vitesses de coupe peuvent être utilisés. En outre, la longueur du porte-outil sortant du porte-outil peut être très courte, la taille du porte-outil peut être plus grande, et une profondeur de coupe arrière et une vitesse d'avance importantes peuvent être sélectionnées, d'où une productivité élevée.

3. Faible coût d'usinage

La structure de l'outil de tournage est simple, et l'affûtage et l'installation sont très pratiques. En outre, de nombreuses fixations de tour ont été produites en tant qu'accessoires de tour, qui peuvent répondre aux besoins de serrage des pièces générales, le temps de préparation de la production est court, ce qui réduit le coût d'usinage du tournage.

4. Large gamme de précision d'usinage

En fonction des exigences d'utilisation des pièces, le tournage permet d'obtenir une précision d'usinage faible, moyenne ou très élevée.

(1) Tournage brutal

Lorsque l'ébauche est une forge libre ou une grande pièce de fonderie, sa surépaisseur d'usinage est importante et inégale. Le tournage brut peut éliminer la majeure partie de la surépaisseur, réduire les erreurs géométriques et le degré de tolérance dimensionnelle pour le tournage brut est généralement IT18~IT15, rugosité de la surface Ra>80μm.

(2) Tournage semi-brut

Les pièces forgées et moulées de petite et moyenne taille peuvent être directement tournées en semi-rugueux, le degré de tolérance après le tournage en semi-rugueux est IT13~IT11, et la valeur de la rugosité de surface est Ra30~12,5μm.

(3) Tournage semi-fini

Les pièces qui ne nécessitent pas une grande précision dimensionnelle ou avant le processus d'usinage fin peuvent être arrangées pour le tournage semi-fini, le degré de tolérance après le tournage semi-fini est IT10~IT8, la valeur de la rugosité de surface est Ra6.3~3.2μm.

(4) Finir le tournage

Généralement, en tant que processus final ou processus de pré-usinage pour la finition, le degré de tolérance de la pièce après le tournage de finition peut atteindre IT8~IT7, la valeur de la rugosité de surface est Ra1.6~0.8μm.

5. Le tournage de précision à grande vitesse est la principale méthode d'usinage des surfaces rotatives de haute précision en métaux non ferreux.

Le tournage de précision à grande vitesse est la méthode d'usinage fin des pièces à l'aide d'outils en alliage dur, en nitrure de bore cubique ou en diamant, en utilisant des vitesses de coupe élevées, une faible profondeur de contre-coupe et une vitesse d'avance réduite.

Pour les métaux non ferreux métauxSi l'on utilise le meulage, les copeaux adhèrent facilement à la surface de la meule, ce qui empêche de procéder au meulage normalement. Cependant, sur un tour de haute précision, l'utilisation d'outils diamantés pour la coupe à grande vitesse permet d'obtenir de très bons résultats, le degré de tolérance dimensionnelle peut généralement atteindre IT6~IT5, la valeur de la rugosité de surface est Ra1.0~0.1μm.

En outre, les tours CNC peuvent usiner des pièces avec des exigences de précision géométrique très élevées. Sur les tours horizontaux, la coaxialité des étapes, la perpendicularité de la face frontale par rapport à l'axe, etc., sont faciles à assurer, mais pour certaines pièces comportant de nombreuses étapes, des dimensions de positionnement strictes ou des exigences de précision de forme élevées, telles que des surfaces sphériques, des formes spéciales, etc.

À l'heure actuelle, les tours à commande numérique peuvent être utilisés. Les tours à commande numérique peuvent réaliser des surfaces complexes qui sont difficiles ou impossibles à usiner sur des tours généraux, peuvent atteindre une très grande précision d'usinage, et la qualité du produit est stable, avec une productivité élevée.

II. Types de tours

Dans les usines de fabrication mécanique ordinaires, les tours représentent la plus grande partie des machines-outils de découpe des métaux, soit environ 20%~35% du nombre total de machines-outils de découpe des métaux, et il en existe de nombreux types.

Les tours peuvent être divisés en tours à instruments, tours automatiques, tours semi-automatiques, tours à tourelle, tours verticaux, tours au sol, tours horizontaux, tours à copier, tours à vilebrequin et à arbre à cames, tours à façonner les engrenages, etc.

1. Tour horizontal

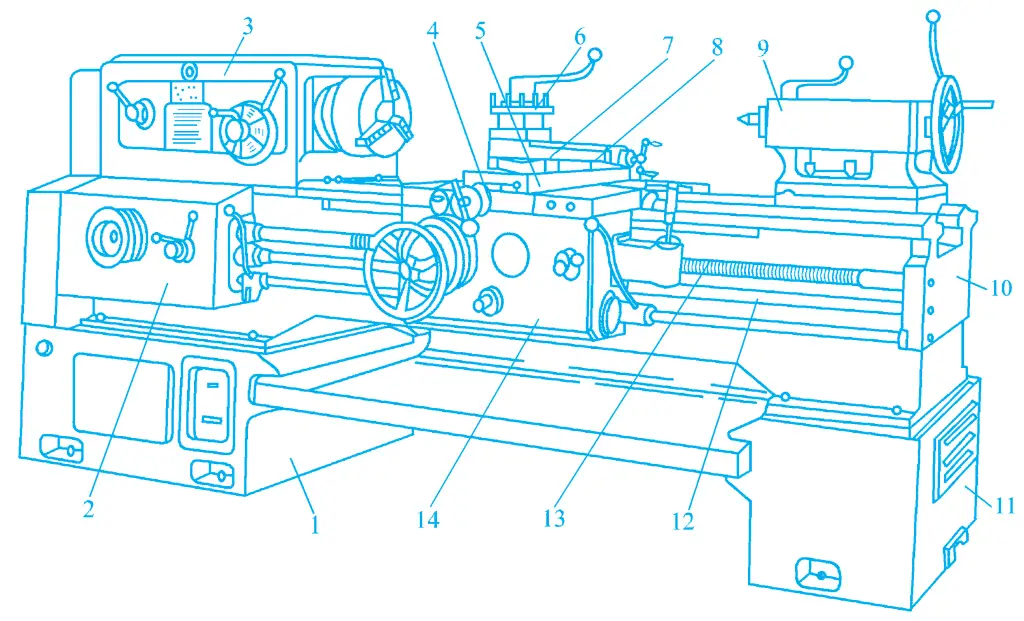

Les paragraphes suivants prennent l'exemple du tour horizontal modèle CA6140 (voir figure 2) pour expliquer les composants du tour horizontal et leurs fonctions.

1, 11 pattes

2-Boîte d'alimentation

3-Chef de file

4-Saddle

5-Plan de glissement central

6 Porte-outils

7-Table tournante

8-Petit tableau de diapositives

9-queue

10 lits

12-Tige lisse

Vis à 13 broches

Boîte de 14 diapositives

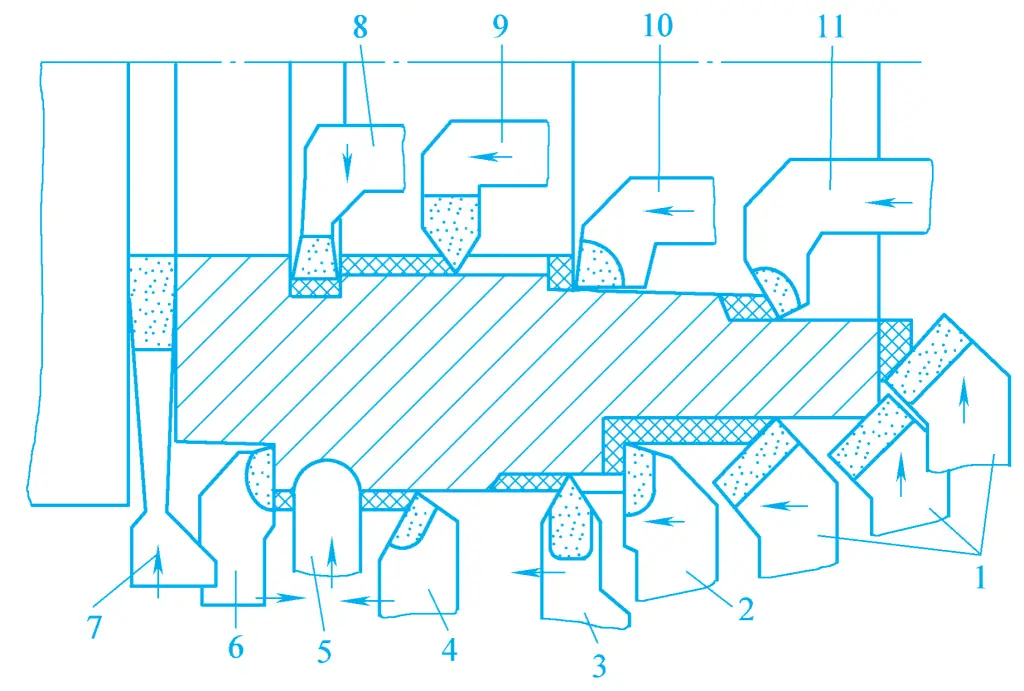

(1) Boîte à broches

La boîte à broche 3 est fixée à l'extrémité gauche du lit 10, et son intérieur est équipé d'une broche et d'un arbre de transmission, ainsi que de mécanismes de changement de vitesse, de changement de direction, de lubrification, etc. Elle est entraînée par un moteur électrique via un mécanisme de changement de vitesse pour faire tourner la broche, réalisant ainsi le mouvement principal et obtenant la vitesse et la direction requises. L'extrémité avant de la broche peut être équipée d'un mandrin à trois mors à centrage automatique, d'un mandrin à quatre mors à simple action et d'autres dispositifs de fixation des pièces à usiner.

(2) Boîte d'alimentation

La boîte d'alimentation 2 est fixée sur le côté avant gauche du banc 10. Elle sert à modifier l'avance du fil en cours d'usinage ou la quantité d'alimentation de l'alimentation électrique.

(3) Boîte à diapositives

La boîte à glissière 14 est fixée au bas de la selle 4. Elle a pour fonction de transmettre le mouvement de la boîte d'alimentation au porte-outil par l'intermédiaire de la tige lisse ou de la vis sans fin, ce qui permet au porte-outil d'effectuer une avance longitudinale, une avance transversale ou un mouvement de filetage.

En outre, en actionnant les poignées longitudinales et transversales et les boutons électriques ci-dessus, un moteur électrique à grande vitesse installé dans la boîte à glissière peut être démarré, réalisant ainsi le mouvement rapide longitudinal et transversal du porte-outil. La boîte à glissière est équipée de plusieurs poignées et boutons qui permettent de faire fonctionner la machine-outil de manière pratique.

(4) Selle

La selle 4 est située sur la partie supérieure du lit 10 et peut se déplacer longitudinalement le long des rails de guidage du lit. Il est équipé d'un plateau coulissant central 5, d'une table rotative 7, d'un petit plateau coulissant 8 et d'un porte-outil 6, permettant à l'outil d'effectuer des mouvements d'avance longitudinaux, transversaux ou diagonaux.

(5) Contre-pointe

La contre-pointe 9 est installée sur le rail de guidage du banc 10 et peut être ajustée longitudinalement le long du rail de guidage, puis fixée dans la position requise pour accueillir des pièces de différentes longueurs. Le manchon de la contre-pointe peut être équipé de centres et de divers outils d'usinage de trous pour soutenir la pièce à usiner ou effectuer l'usinage de trous sur la pièce à usiner. La rotation du volant déplace le manchon, ce qui permet d'obtenir une avance longitudinale de l'outil.

(6) Lit

Le banc 10 est fixé sur le pied gauche 1 et le pied droit 11. Le banc est le support de base du tour, sur lequel sont installés tous les composants principaux du tour. Il maintient les positions relatives précises entre les composants et supporte la force de coupe et le poids des composants.

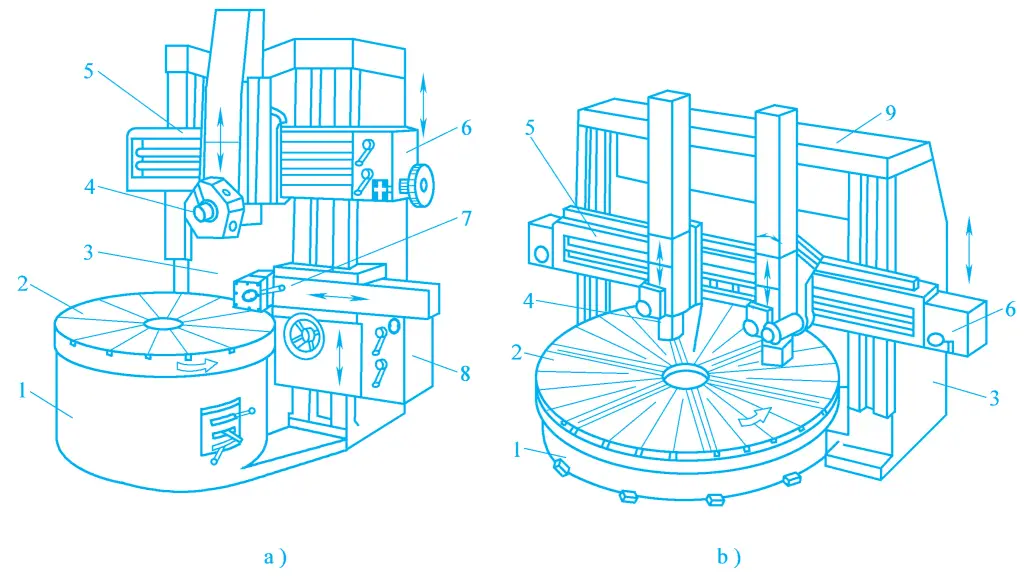

2. Tour vertical

Le tour vertical est principalement utilisé pour l'usinage de pièces lourdes ou de grande taille présentant de grandes dimensions radiales et des dimensions axiales relativement petites, ainsi que des formes complexes. Il s'agit d'un équipement de traitement indispensable dans les usines fabriquant des machines lourdes telles que les turbines à vapeur, les moteurs électriques de forte puissance, les mines et la métallurgie, et il est également couramment utilisé dans les usines de machines générales.

La principale caractéristique de la structure du tour vertical est que la broche est disposée verticalement et qu'il y a une table de travail circulaire pour serrer les pièces à usiner (voir figure 3). Comme la table de travail est disposée horizontalement, il est très pratique de serrer des pièces volumineuses.

a) Tour vertical à une colonne

b) Tour vertical à double colonne

1-Base

2-Table de travail

3 colonnes

4-Poste à outils vertical

5-Crossbeam

Boîte d'alimentation pour les postes d'outils verticaux (6)

7-Poste à outils latéral

Boîte d'alimentation à 8 côtés pour les postes d'outils

9-Poutre de tête

Il existe deux types de tours verticaux : à une colonne et à deux colonnes. La figure 3a représente le type à une colonne, qui traite des pièces d'un diamètre plus petit, généralement inférieur à 1600 mm. La table de travail 2 est entraînée en rotation par la broche verticale installée à l'intérieur de la base 1, la pièce étant serrée sur la table de travail et tournant avec elle, ce qui constitue le mouvement principal.

Le mouvement d'alimentation est assuré par le montant d'outil vertical 4 et le montant d'outil latéral 7. Le montant vertical 4 peut se déplacer sur le rail de guidage de la traverse pour l'alimentation latérale et peut également se déplacer verticalement le long du rail de guidage de la base coulissante du montant de l'outil, ce qui permet de tourner des cercles externes, des faces d'extrémité, des trous internes, etc. En tournant le montant de l'outil à un angle, il peut avancer en diagonale pour tourner des surfaces coniques internes et externes.

Une tourelle pentagonale se trouve sur le montant vertical de l'outil et permet de monter non seulement des outils de tournage, mais aussi divers outils d'usinage de trous, ce qui élargit la gamme d'usinage. La traverse 5 est normalement serrée sur la colonne 3, et pour s'adapter à la hauteur de la pièce à usiner, le dispositif de serrage peut être desserré pour ajuster la position verticale de la traverse. Le montant d'outil latéral 7 peut effectuer une alimentation latérale et verticale, pour tourner des cercles externes, des faces d'extrémité, des rainures et des chanfreins.

La figure 3b représente un tour vertical à double colonne, avec un diamètre de traitement maximal de plus de 2500 mm. Sa structure et son mouvement sont fondamentalement similaires à ceux du tour vertical à colonne unique, à la différence que le tour vertical à double colonne possède deux colonnes, avec une poutre supérieure reliant les sommets des colonnes, formant une structure de cadre fermé à haute rigidité, adaptée au traitement de pièces plus lourdes.

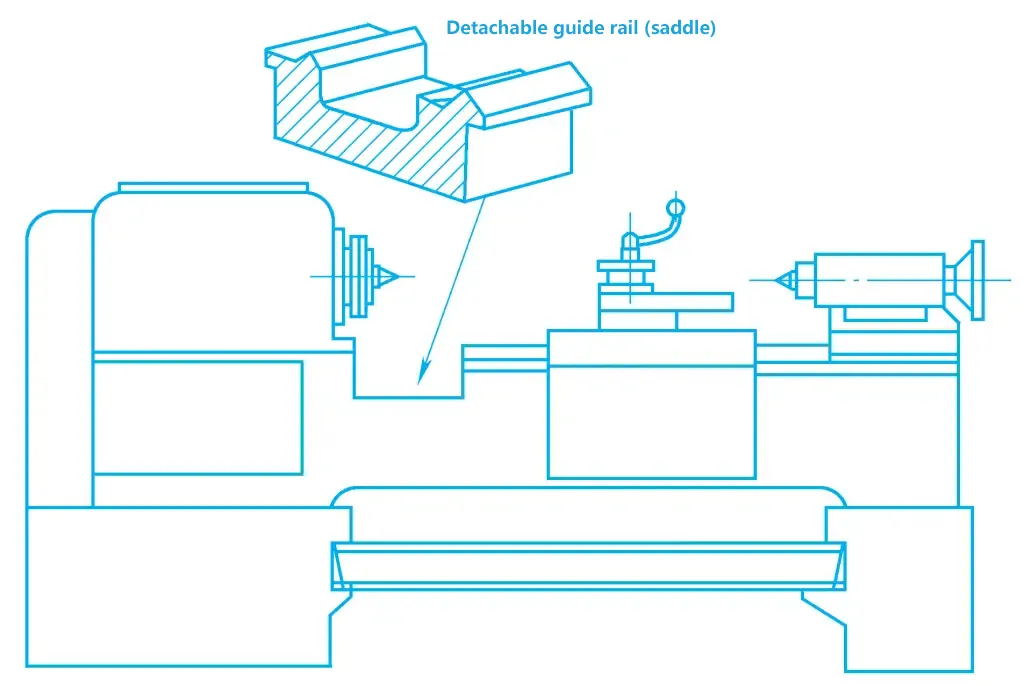

3. Tour à selle

Le tour à selle est une variante du type de base du tour horizontal, comme le montre la figure 4. Sa principale différence avec le tour horizontal est qu'il est équipé d'un rail de guidage amovible en forme de selle près de l'extrémité de la poupée. Le retrait du rail de guidage en forme de selle permet d'augmenter le diamètre maximal de la pièce à usiner, ce qui élargit la gamme d'usinage.

Cependant, en raison du montage et du démontage fréquents du rail de guidage de la selle, sa rigidité et sa précision de travail sont réduites. Par conséquent, ce type de machine est principalement utilisé dans les petites usines et les ateliers de réparation disposant de peu d'équipements et produisant de petites séries.

4. Tour à tourelle

Bien que le tour horizontal offre une plus grande flexibilité et une gamme de traitement plus étendue, le porte-outil carré ne peut contenir que quatre outils, et la contre-pointe ne peut contenir qu'un seul outil d'usinage de trou, ce qui oblige à recourir à des outils manuels.

Le mouvement de la contre-pointe, le serrage de la contre-pointe dans la position requise et l'outil monté sur la contre-pointe ne peuvent pas être alimentés automatiquement.

Lors de l'usinage de pièces complexes, notamment celles comportant des trous et des filets intérieurs, la nécessité de changer fréquemment d'outil, de régler l'outil, de déplacer la contre-pointe, de faire des essais de coupe, de mesurer, etc., prolonge le temps auxiliaire, réduit la productivité, augmente l'intensité de la main-d'œuvre, en particulier dans la production par lots, ces défauts sont particulièrement marqués.

Le tour à tourelle a été développé sur la base du tour horizontal pour remédier aux lacunes susmentionnées. La principale différence entre ce type de tour et le tour horizontal est la suppression de la contre-pointe et de la vis-mère, et l'installation d'une tourelle multipositions à l'emplacement de la contre-pointe du tour.

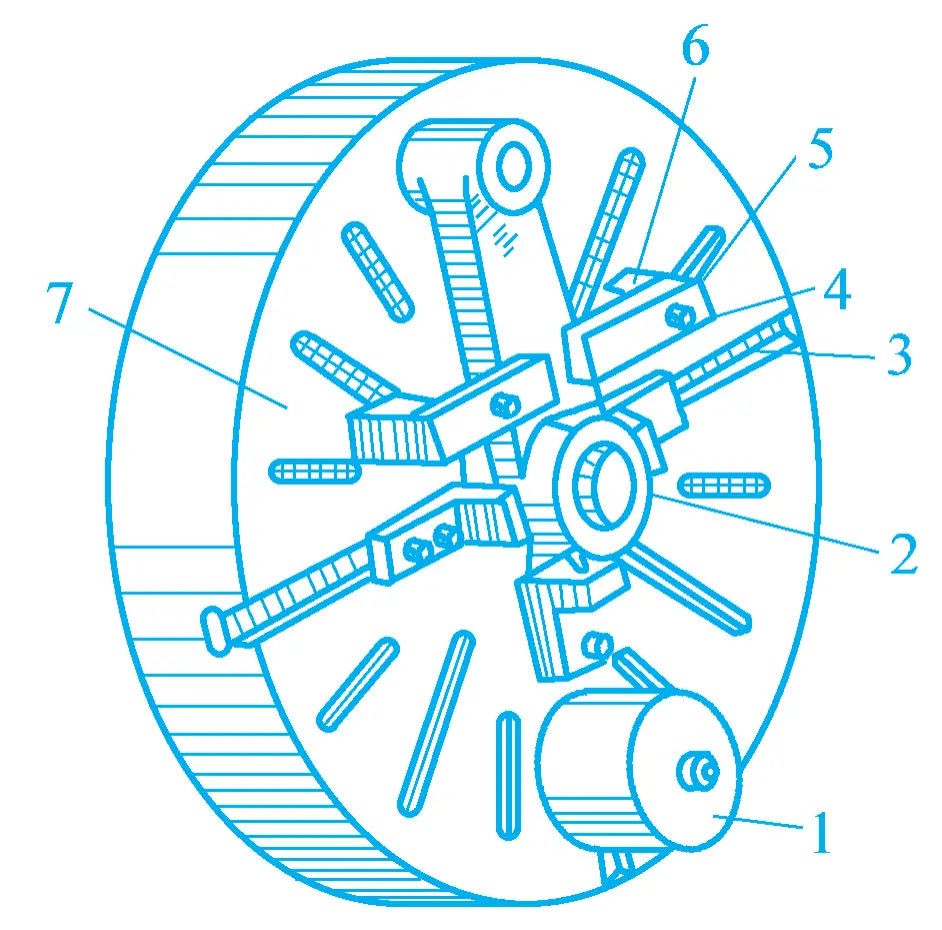

Les types courants de ces tours sont le tour à cabestan, le tour à tourelle à sellette et le tour à tourelle à glissière. En prenant le tour à tourelle à selle comme exemple, nous présentons les caractéristiques et les applications de ce type de tour. Comme le montre la figure 5, outre le montant d'outil avant 3, le tour à tourelle à sellette possède également une tourelle qui peut tourner autour d'un axe vertical à l'arrière du banc, ce qui permet d'effectuer une avance rapide longitudinale, un recul rapide et une avance de travail le long du rail de guidage du banc.

1-Boîte d'alimentation

2-Poupée

3-Poste à outils avant

4 tourelles

5-Glissement longitudinal

6-Dispositif d'arrêt fixe

7-lits

Boîte à glissière à 8 tourelles

9-Boîte à glissière pour poste d'outils avant

10-Broche principale

Le porte-outil de la tourelle est hexagonal, et un outil de tournage ou d'usinage de trous peut être installé sur chaque face à l'aide d'un outil auxiliaire, principalement utilisé pour l'usinage de surfaces cylindriques internes et externes. Ce type de tour n'a pas de vis-mère et ne peut pas tourner de filets, mais le porte-outil de la tourelle peut être équipé de tarauds et de filières pour tarauder et fileter des filets intérieurs et extérieurs plus courts ; le porte-outil avant peut être alimenté longitudinalement et transversalement, pour le tournage de grandes surfaces cylindriques, de faces d'extrémité, de rainures, pour le tronçonnage, etc.

Avant l'usinage, le tour à tourelle nécessite le réglage préalable de la position des outils en fonction du processus d'usinage de la pièce, ainsi que des butées longitudinales et transversales de la machine. Pendant l'usinage, une fois que chaque étape de l'opération est terminée, le porte-outil tourne une fois, puis l'étape suivante est exécutée jusqu'à ce qu'elle soit terminée.

Comme le tour à tourelle est équipé d'outils multiples, une fois la machine réglée, l'usinage s'effectue en séquence sans qu'il soit nécessaire de changer fréquemment d'outils, de les régler ou de les mesurer, ce qui améliore considérablement la productivité. Il convient au traitement par lots de petites pièces rotatives relativement complexes, mais le réglage des butées et des outils avant l'usinage prend beaucoup de temps, ce qui limite son application à la production de pièces uniques et de petits lots.

III. Accessoires de tour

Dans l'usinage par tournage, les dispositifs d'usage général sont largement utilisés, et de nombreux dispositifs d'usage général sont devenus des accessoires de tour, produits selon des spécifications uniformes par des usines spécialisées dans les accessoires de machines-outils pour répondre aux besoins des utilisateurs. Les principaux accessoires de tour comprennent les mandrins, les plaques de cadran, les centres, les plaques frontales, les supports de centre et les supports de suivi, etc.

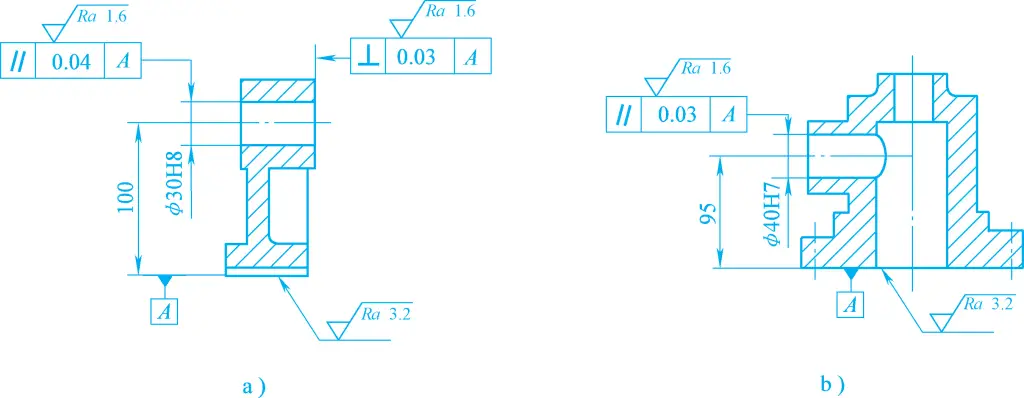

1. Mandrin à trois mors à centrage automatique

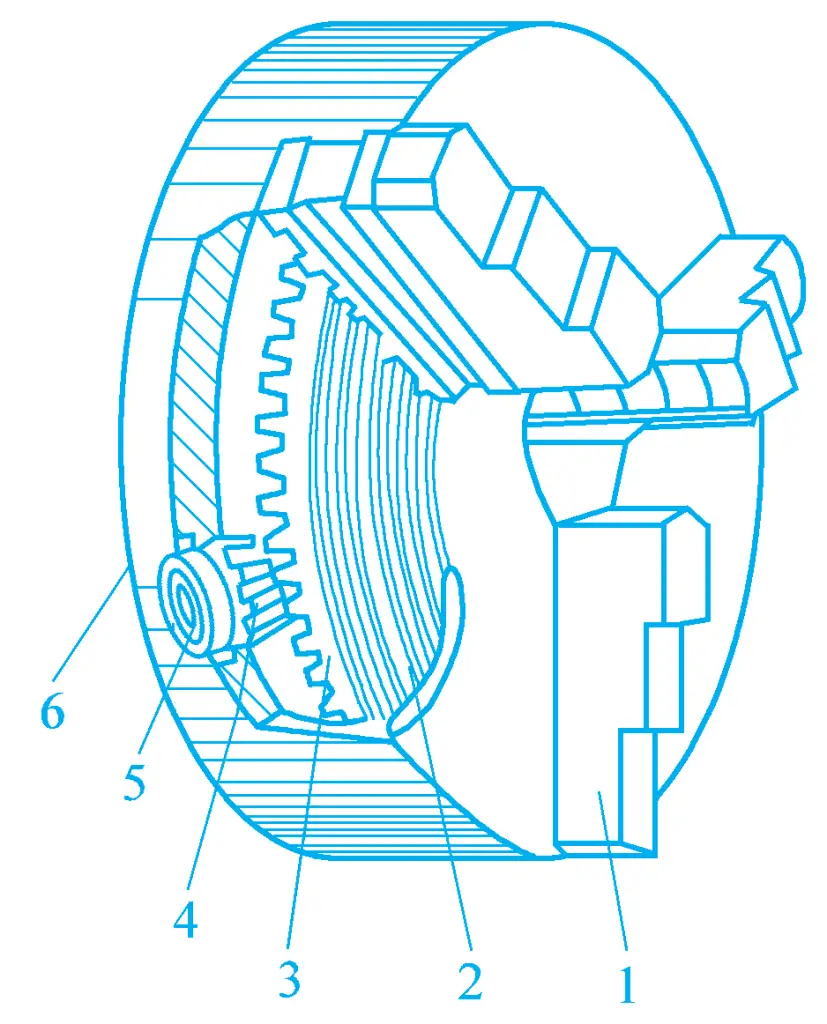

La structure du mandrin auto-centrant à trois mors est illustrée à la figure 6. Il peut être monté sur la broche principale par l'intermédiaire d'une bride. À l'intérieur du corps du mandrin 6, il y a un grand engrenage conique 3, qui s'engrène avec trois petits engrenages coniques uniformément répartis, avec des trous de clé 5.

En insérant une clé dans le trou de clé 5 pour faire tourner le petit engrenage conique, le grand engrenage conique peut être entraîné en rotation, et les filets plats à l'arrière du grand engrenage conique 2 s'engrènent avec les filets plats à l'arrière des trois mâchoires 1. Lorsque le grand engrenage conique tourne, les mâchoires 1 peuvent se déplacer radialement vers l'intérieur ou vers l'extérieur, serrant ou libérant ainsi la pièce à travailler.

Le mandrin auto-centrant à trois mors peut centrer automatiquement la pièce à usiner sans qu'il soit nécessaire de l'aligner, ce qui convient particulièrement au maintien de pièces à usiner de section circulaire, triangulaire équilatérale, hexagonale, etc. Cependant, le mandrin auto-centrant à trois mors a une faible force de serrage et ne transmet pas un couple important, ce qui le rend uniquement adapté au serrage de pièces de taille moyenne et petite.

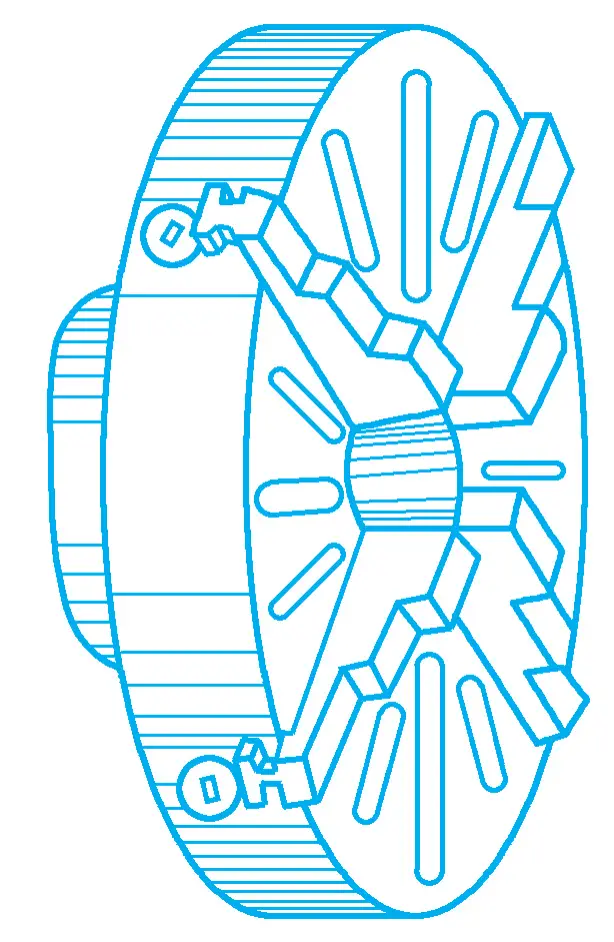

2. Mandrin indépendant à quatre mors

La structure du mandrin à quatre mors indépendants est illustrée à la figure 7. Ses quatre mors sont indépendants les uns des autres, le dos de chaque mors est doté d'un demi-filet interne qui s'engrène avec une vis, ce qui permet un réglage indépendant. Par conséquent, le mandrin indépendant à quatre mors peut non seulement maintenir des pièces à section circulaire, mais aussi des pièces carrées, rectangulaires, elliptiques et d'autres formes irrégulières.

Le mandrin indépendant à quatre mors exerce une force de serrage plus importante sur la pièce et, comme il ne peut pas se centrer automatiquement, un alignement minutieux est nécessaire lors du serrage de la pièce. Par conséquent, il exige un niveau de compétence plus élevé de la part de l'opérateur et est davantage utilisé pour les pièces uniques, la production de petites séries et la production de grandes pièces.

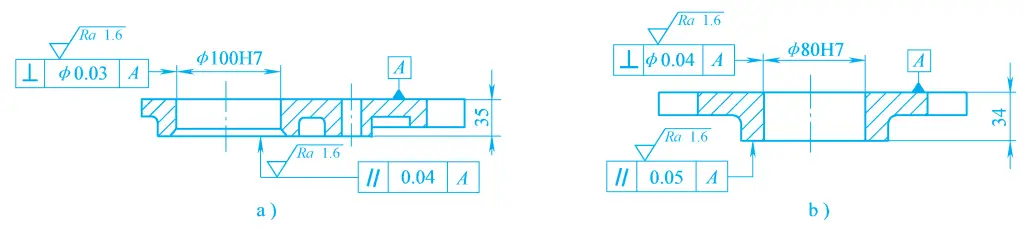

3. Plaque frontale, plaque de pliage

Le plateau est un grand disque monté sur la broche principale, dont l'extrémité est plate et perpendiculaire à l'axe de la broche. Si la face frontale n'est pas plate ou n'est pas perpendiculaire à l'axe de la broche, elle peut être finement tournée sur le tour en cours d'utilisation. La face frontale du plateau comporte de nombreuses et longues fentes pour le passage de boulons destinés à presser la pièce à usiner.

Le plastron est principalement utilisé pour l'usinage de pièces complexes asymétriques qui nécessitent un parallélisme avec la surface de référence A et une perpendicularité de l'axe de rotation avec la surface de base A, comme le montre la figure 8. La surface de référence A peut être pré-usinée, avec la surface A contre le plastron, serrée après avoir aligné la position du trou selon le marquage, puis le trou et le plan parallèle à la surface A peuvent être tournés.

La figure 9 montre le schéma de serrage d'une bielle sur le plastron. Les deux faces d'extrémité de la bielle doivent être parallèles et l'axe du grand trou d'extrémité doit être perpendiculaire à la face d'extrémité, de sorte qu'une face d'extrémité de la bielle doit être utilisée comme référence et entrer en contact avec le plan de la plaque frontale, en usinant le trou et l'autre face d'extrémité. Lors du serrage, il convient de choisir une position appropriée pour placer la plaque de pressage afin d'éviter la déformation de la pièce. Si la pièce est inclinée d'un côté, un bloc d'équilibrage doit être placé.

1-Bloc d'équilibrage

2-Pièces

Fente à 3 vis

4 vis

5-Plaque de compression

6-Shim

7-Plaque de recouvrement

Lorsque le plan à usiner sur la pièce présente une exigence de perpendicularité par rapport à la surface de référence A, ou que l'axe du trou ou du cercle extérieur à usiner présente une exigence de parallélisme par rapport à la surface de référence A (voir figure 10), il peut être serré sur la plaque de pliage de la tôle frontale, comme le montre la figure 11.

1-Disque de fleur

2-Fente à vis

3-Bloc d'équilibrage

4-pièces

5-Surface de référence de positionnement

6-Plaque de pliage

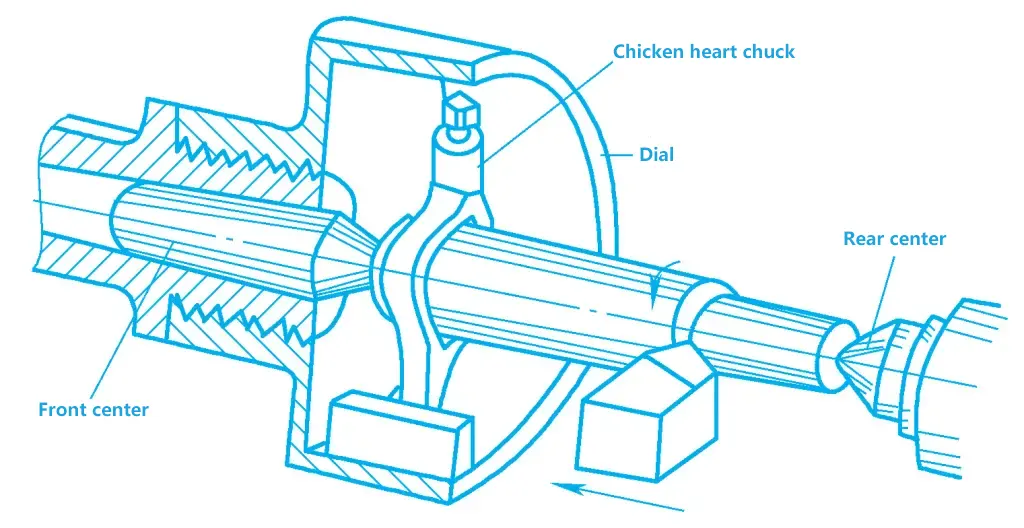

4. Centre, pince de serrage, cadran

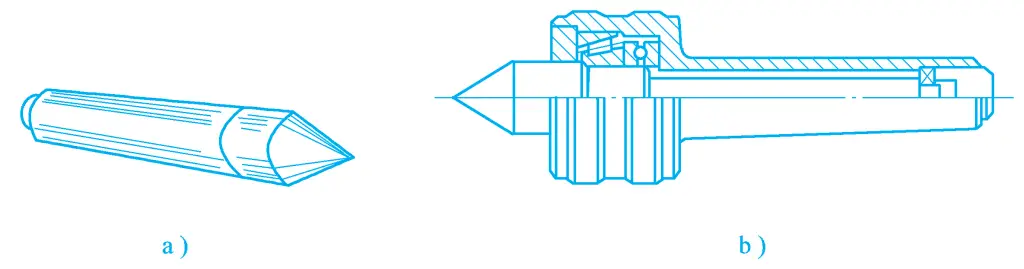

Lors du tournage de pièces à arbre, il est courant d'utiliser des centres, des pinces de serrage (l'une d'entre elles est également appelée mandrin à cœur de poulet) et des cadrans pour serrer les pièces, comme le montre la figure 12. Le centre est un accessoire fréquemment utilisé pour l'usinage de pièces à arbre, comme le montre la figure 13.

a) Centre fixe

b) Centre de vie

La pièce à usiner est soutenue par le centre monté dans la broche et le centre monté dans la contre-pointe, entraînés en rotation par le cadran et la pince de serrage. Le centre avant tourne avec la broche, tandis que le centre arrière tourne avec la pièce, c'est ce qu'on appelle le centre vivant. Celui qui ne tourne pas avec la pièce est appelé centre fixe.

L'avantage du centre fixe est qu'il est plus précis dans le centrage, qu'il a une bonne rigidité et qu'il serre la pièce de manière plus stable, mais il génère plus de chaleur et le centre et le trou du centre peuvent brûler à grande vitesse ; il convient à l'usinage à faible vitesse et aux exigences de précision élevées. Le centre tournant convient à la coupe à grande vitesse, mais la précision d'usinage est moindre. Pour serrer la pièce à usiner avec un centre, un trou de centre doit d'abord être percé sur la face frontale de la pièce à usiner.

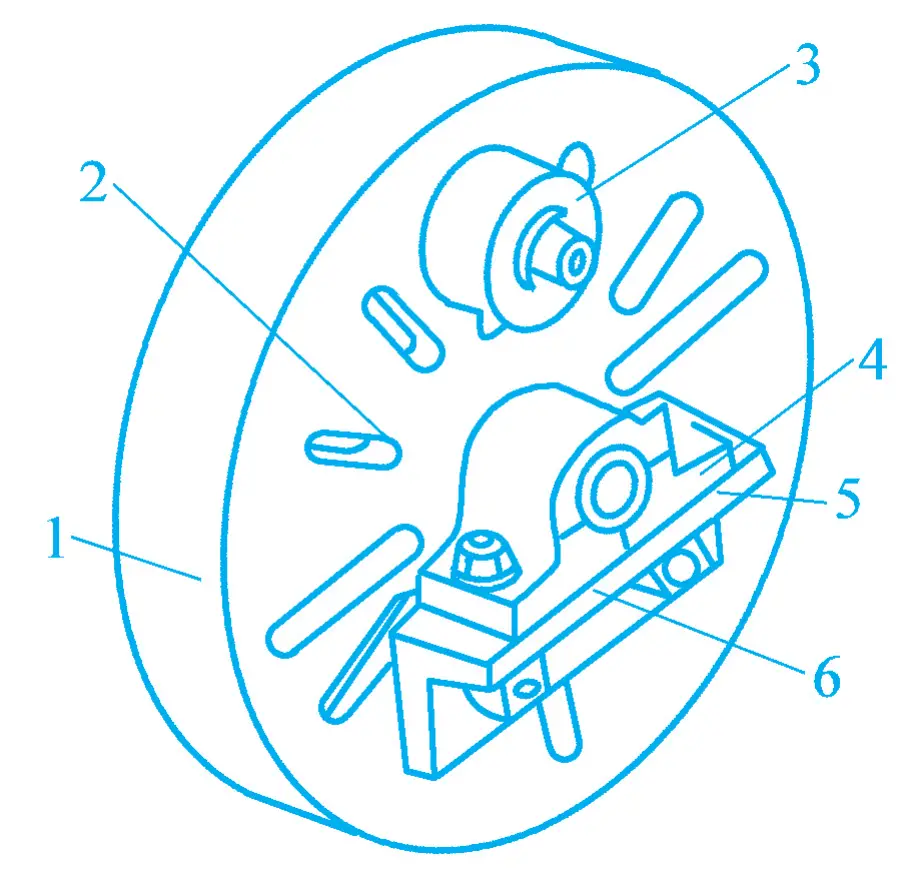

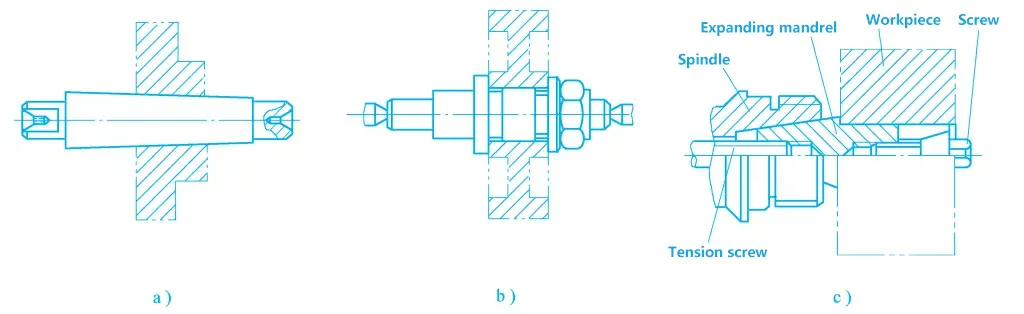

5. Mandrin

Lors de l'usinage du cercle extérieur et de la face d'extrémité des pièces de type manchon à disque avec des trous, il est courant de monter la pièce sur un mandrin. Il existe de nombreux types de mandrins, les plus courants étant les mandrins coniques, les mandrins cylindriques et les mandrins expansibles, comme le montre la figure 14.

a) Mandrin conique

b) Mandrin cylindrique

c) Mandrin expansible

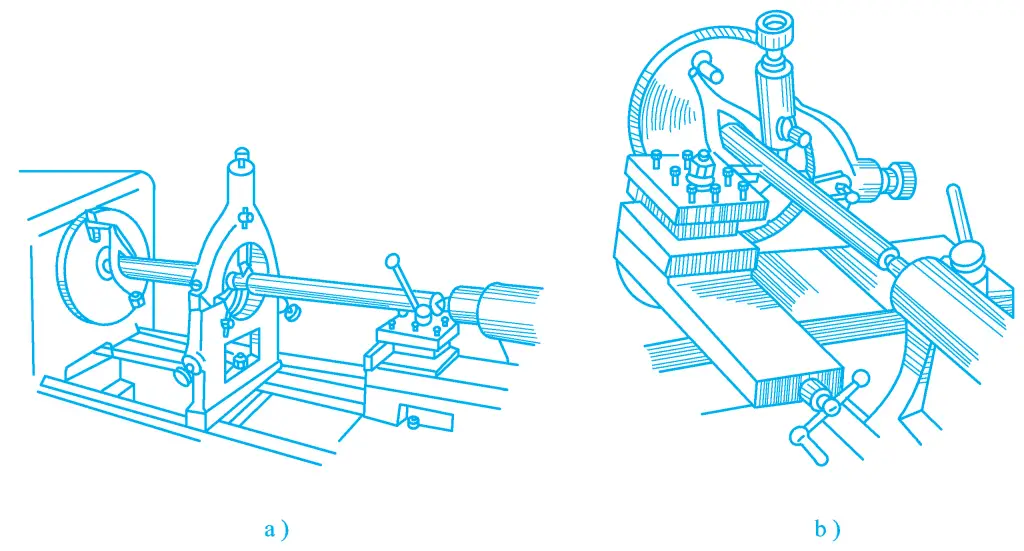

6. Appui central et appui-suiveur

La structure de l'appui central et de l'appui suiveur est illustrée à la figure 15. Lors du tournage d'arbres minces, en raison de la faible rigidité de la pièce, des flexions et des vibrations se produisent sous l'action de son propre poids, de la force centrifuge et de la force de coupe, ce qui rend l'usinage difficile, d'où la nécessité d'utiliser des mécanismes de serrage auxiliaires tels que des appuis centraux, des appuis suiveurs, etc.

a) Utilisation de l'appui central pour tourner de longs arbres

b) L'utilisation d'un reposoir pour faire tourner de longs arbres

Le fond de l'appui central est fixé sur le lit à l'aide de vis et de plaques de pression, et ses trois griffes d'appui réglables individuellement soutiennent la pièce à usiner, qui est généralement fabriquée en fonte, en cuivre, etc. Lorsque la surface de la pièce à usiner est rugueuse, il convient d'abord de tourner un col d'arbre lisse au niveau de la position d'installation des griffes de support.

L'utilisation du centre de gravité peut améliorer efficacement la rigidité du support des arbres minces, améliorant ainsi la précision de l'usinage. Le centre de gravité peut également être utilisé pour l'usinage des faces d'extrémité des arbres longs, des pièces de type manchon long, ainsi que pour l'alésage, le tronçonnage, etc.

La béquille est fixée sur la selle du tour et se déplace avec l'outil, ce qui constitue une mesure efficace pour résister à la force de coupe radiale et empêcher la pièce de se plier et de se déformer. Lors d'un tournage d'ébauche avec la lunette, une section du cercle extérieur doit d'abord être tournée sur l'extrémité droite de la pièce, le serrage des griffes d'appui de la lunette doit être ajusté en fonction du cercle extérieur, l'outil de coupe doit être placé à gauche des griffes d'appui et aussi près que possible des griffes d'appui, puis le tournage peut être exécuté.

Lors de la finition de l'arbre léger, l'outil doit être placé à droite de la griffe de support et aussi près que possible de celle-ci afin d'éviter que la griffe de support ne raye la surface après la finition. Lors de l'utilisation du cadre central et du porte-outil suiveur, la vitesse de la broche ne doit pas être trop élevée et de l'huile de machine doit être ajoutée pour la lubrification de la griffe d'appui.

IV. Porte-outils

Le porte-outil est l'outil de coupe le plus utilisé dans l'usinage des métaux. Il peut être utilisé sur un tour pour usiner des cercles extérieurs, des faces d'extrémité, des trous intérieurs, des chanfreins, des rainures et des coupes, des filetages, des surfaces de formage, etc.

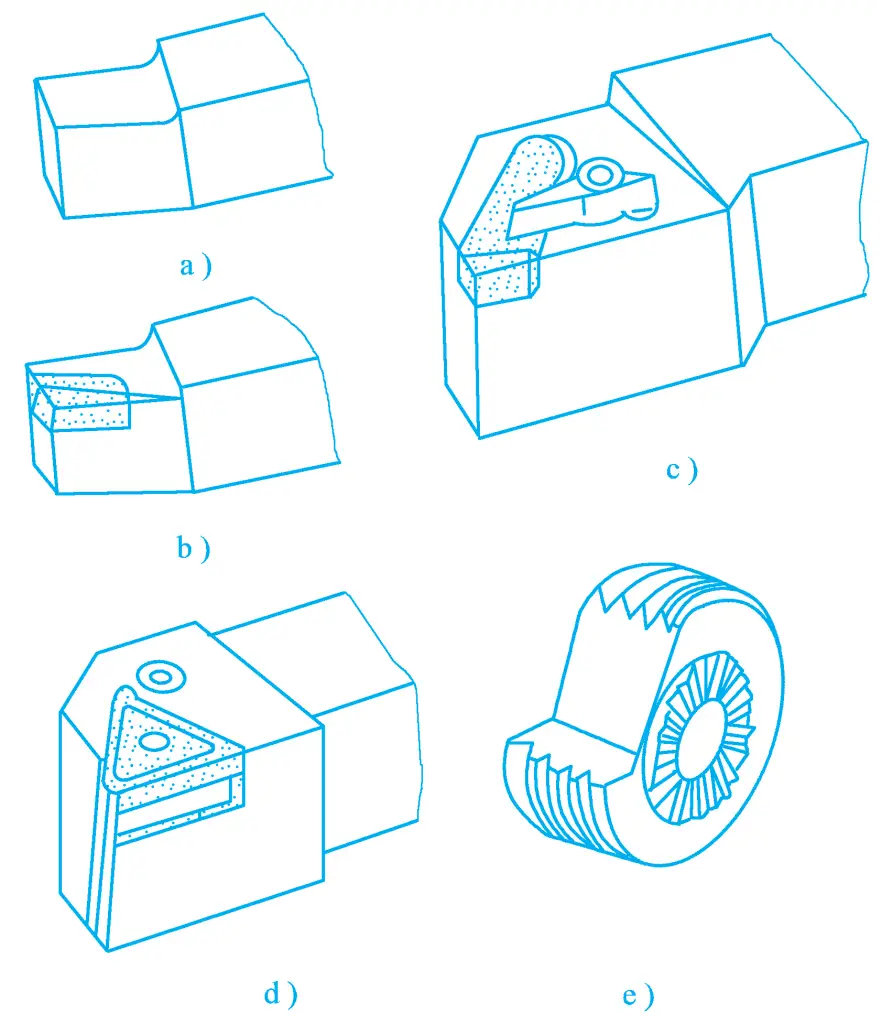

Il existe de nombreux types de porte-outils, qui peuvent être divisés en porte-outils à cercle extérieur, porte-outils à trou intérieur, etc., comme le montre la figure 16. Selon leur structure, ils peuvent être divisés en porte-outils de type intégral, porte-outils de type soudé, porte-outils de type à serrage mécanique, porte-outils de type indexable et porte-outils de formage, etc., comme le montre la figure 17.

Porte-outil pour coude de 1 à 45

Porte-outil pour cercle extérieur de 2 à 90° (outil décalé à droite de 90°)

3-Porte-outil pour filetage extérieur

Porte-outil à cercle extérieur 4-75

5-Porte-outil de formage

Porte-outil pour cercle extérieur 6-90° (outil décalé de 90° à gauche)

7-Outil de rainurage

8-Outil de rainurage des trous intérieurs

9 - Porte-outil pour filetage intérieur

10-Porte-outils pour trous borgnes

11-Porte-outils pour trous borgnes

a) Porte-outil de type intégral

b) Porte-outil de type soudé

c) Porte-outil à serrage mécanique

d) Porte-outil de type indexable

e) Porte-outil de formage

1. Porte-outil soudé en carbure

Le porte-outil de type soudé est formé par le soudage d'une lame en carbure sur un manche en acier de construction. Ses avantages sont une structure simple, une fabrication pratique, une bonne rigidité de l'outil et une utilisation flexible, ce qui explique qu'il soit encore largement utilisé en Chine.

2. Porte-outil à serrage mécanique en carbure

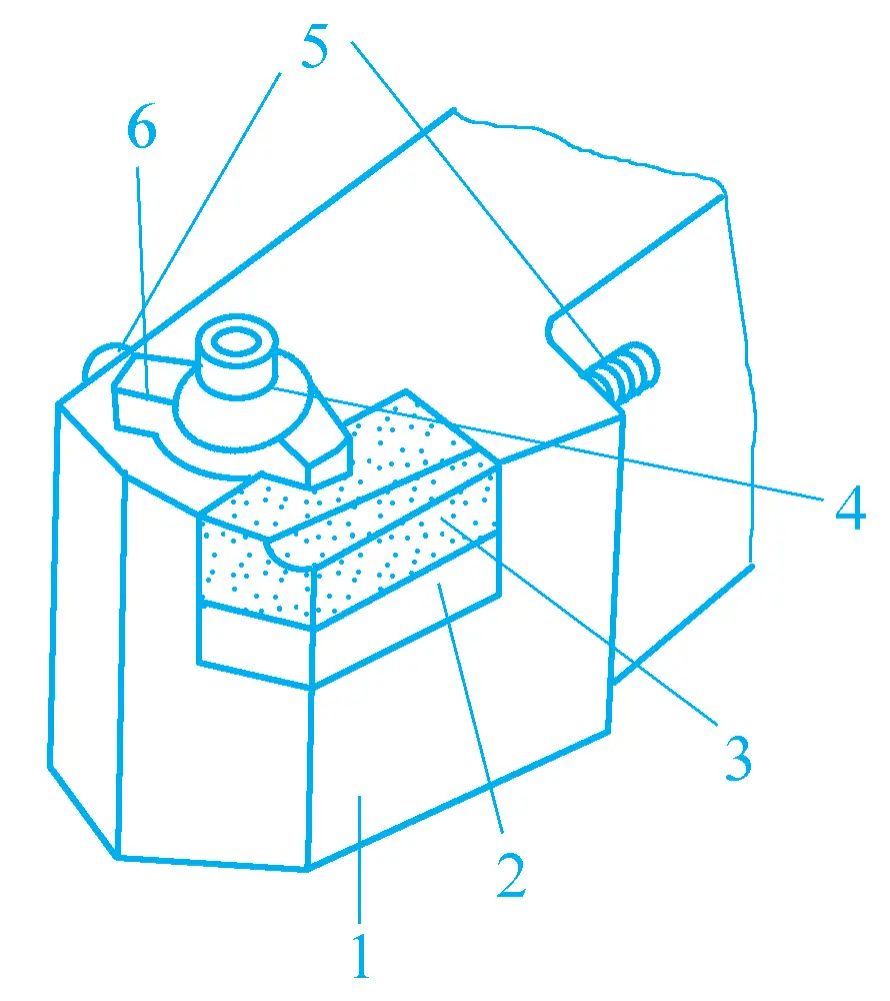

Le porte-outil à serrage mécanique ne soude pas la lame mais la serre mécaniquement sur la poignée, comme le montre la figure 18. Les porte-outils en carbure à serrage mécanique sont divisés en deux catégories : les porte-outils à réaffûtage à serrage mécanique et les porte-outils indexables.

1 poignée

2-Shim

3-lames

4-Serrer la vis

5-Vis de réglage

6-Plaque de pression

(1) Outil de tournage à pince robuste

Le principal avantage de cet outil de tournage est que la lame n'est pas soumise à un soudage à haute température, ce qui évite les défauts tels que la réduction de la dureté, les fissures et l'écaillage, améliorant ainsi la durée de vie de l'outil.

Lorsque le tranchant s'émousse, il suffit de retirer la lame et de l'affûter, et elle peut être réutilisée après l'installation. Le porte-outil peut être réutilisé plusieurs fois et les lames peuvent être affûtées collectivement, ce qui garantit la qualité de l'affûtage et permet d'améliorer la qualité et l'efficacité du traitement, tout en réduisant les coûts. Il existe de nombreuses formes structurelles d'outils de tournage à pince.

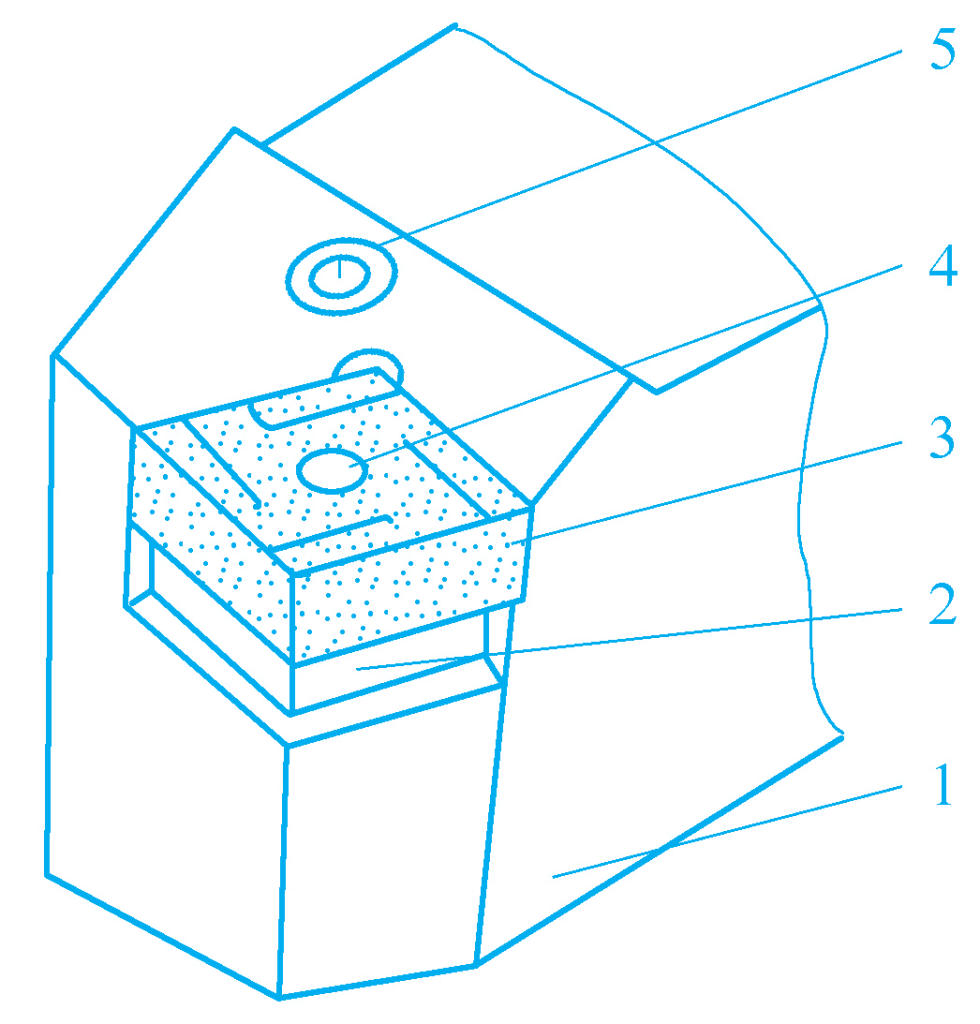

(2) Outil de tournage indexable

L'outil de tournage indexable est un outil de tournage formé par le serrage mécanique d'une plaquette en carbure (céramique) indexable sur le porte-outil. Comme le montre la figure 19, les plaquettes en carbure (céramique) indexables utilisées sont fabriquées par des fabricants spécialisés, et il existe de nombreux types de plaquettes, chacune ayant plus de trois arêtes de coupe pour l'indexation.

1-Porte-outils

2-Shim

3-Insérer

4, 5-Éléments de serrage

Lorsqu'une arête de coupe s'émousse, desserrez le dispositif de serrage, faites pivoter la plaquette sur une nouvelle arête de coupe, serrez-la à nouveau et continuez à l'utiliser jusqu'à ce que toutes les arêtes de coupe s'émoussent, puis remplacez-la par une nouvelle plaquette. La plaquette retirée n'est pas réaffûtée, de sorte que les paramètres de la plaquette ne sont pas affectés par le niveau d'affûtage. Il s'agit d'un outil qui fait actuellement l'objet d'une promotion, et vous pouvez vous référer à la norme nationale GB/T2076-2007 pour les types de plaquettes indexables.

V. Traitement typique du tournage de surface

1. Tournage cylindrique extérieur

Le tournage cylindrique extérieur est le type de travail de tournage le plus élémentaire.

(1) Outils de tournage couramment utilisés pour le tournage cylindrique extérieur

L'outil latéral à 90°, l'outil de tournage à tête courbée à 45° et l'outil de tournage à tête droite à 75° sont les trois outils de tournage de base pour le tournage cylindrique extérieur.

Pendant le tournage, l'outil de tournage doit être installé correctement afin d'assurer des angles géométriques raisonnables et de faire ressortir les performances de l'outil. Premièrement, la longueur de l'outil s'étendant à partir du poteau carré doit être aussi courte que possible pour améliorer la rigidité de l'outil ; deuxièmement, la pointe de l'outil doit être à la même hauteur que le centre de la broche de la machine, afin de garantir que l'angle avant et l'angle arrière de l'outil ne changent pas pendant le travail, ce qui correspond à l'angle de meulage.

Si l'outil est installé plus haut que le centre de la broche de la machine, il augmentera l'angle avant et diminuera l'angle arrière. Parfois, pour améliorer l'efficacité du tournage brut, l'angle avant peut être augmenté légèrement au-dessus du centre de la broche de la machine. Si l'outil est installé plus bas que le centre, l'angle avant diminuera et l'angle arrière augmentera. Si l'outil est installé de manière décentrée, l'angle de l'arête de coupe principale et l'angle de l'arête de coupe secondaire seront également modifiés.

(2) Sélection des méthodes de serrage des pièces

Il existe différentes méthodes de serrage des pièces lors du tournage de cylindres externes, chacune ayant ses propres caractéristiques, avantages et inconvénients, qu'il convient d'envisager de manière globale en fonction de la taille, de la forme, des exigences de traitement et du volume de production de la pièce à usiner.

Lors du choix d'une méthode de serrage, les points suivants doivent être pris en compte :

1) Pour les pièces uniques de grande taille et de forme irrégulière ou les petits lots de pièces brutes, il convient d'utiliser des mandrins indépendants à quatre mors pour le serrage. Lorsqu'il n'est pas pratique de serrer sur un mandrin indépendant à quatre mors, il faut envisager de serrer sur un plateau ou une plaque de pliage de plateau ; pour la production de lots moyens et supérieurs, il faut envisager d'utiliser des dispositifs de fixation spéciaux pour le serrage.

2) Pour les arbres plus longs ou les pièces à vis qui nécessitent un fraisage, un meulage, etc., après le tournage cylindrique extérieur, il convient d'utiliser des centres doubles pour le serrage, avec des plaques de cadran et des centres vivants pour aider au serrage.

3) Pour les pièces plus lourdes à arbre long, lors de l'ébauche du cylindre externe, une extrémité doit être serrée à l'aide d'un mandrin et l'autre extrémité doit être soutenue par un centre.

4) Pour les pièces usinées avec un trou intérieur, qui doivent être coaxiales avec le cylindre externe et qui sont courtes, un mandrin peut être utilisé pour le serrage.

5) Pour le tournage d'arbres longs présentant un rapport longueur/diamètre élevé et un volume de coupe important, ou d'arbres longs devant être retournés, un support central peut être utilisé pour le serrage.

6) Pour le tournage fin d'arbres minces avec une faible surépaisseur de coupe et lorsque le retournement n'est pas autorisé, un support de suivi peut être utilisé pour le serrage.

(3) Etapes du tournage cylindrique extérieur

1) Le tournage cylindrique extérieur peut être divisé en tournage d'ébauche, tournage semi-fini et tournage de finition. Avant de commencer le tournage, il faut d'abord déterminer les tolérances pour le tournage d'ébauche, le tournage de semi-finition et le tournage de finition.

2) Pendant le tournage d'ébauche, les performances de l'outil et de la machine doivent être pleinement exploitées, et la profondeur de passe doit être aussi grande que possible pour achever l'usinage d'ébauche en une seule fois. Pour les cylindres externes forgés ou coulés, parce que la surface est plus dure ou comporte des moules de sable, pour éviter l'usure de l'outil, chanfreinez d'abord la pièce, puis choisissez une plus grande profondeur de passe pour le tournage.

3) En tournage de finition, utilisez la méthode de coupe d'essai pour contrôler la taille. Lors du tournage, il est difficile de garantir la précision en se basant uniquement sur les échelles du cadran pour déterminer la profondeur de coupe arrière. Dans la production de pièces uniques et de petites séries, la méthode de coupe d'essai est un moyen courant d'obtenir une précision dimensionnelle. Lors du tournage de finition, il est possible d'utiliser le tournage de finition à grande vitesse avec des outils en carbure cémenté ou le tournage de finition à basse vitesse avec des outils à lame large en acier rapide.

4) Les pièces qui doivent être trempées ou normalisées après l'ébauche de tournage doivent tenir compte de l'impact des éléments suivants traitement thermique déformation de la pièce, et une marge de 1,5~2,5 mm doit être laissée.

5) Les pièces qui doivent être rectifiées n'ont pas besoin d'être tournées en finition, et une surépaisseur de rectification peut être laissée pendant le tournage de semi-finition. Dans la production de pièces uniques et de petites séries, pour les pièces qui ne nécessitent qu'un tournage de finition, si la rugosité de la surface ne répond pas aux exigences, elle peut être polie de manière appropriée à l'aide d'une toile émeri ou d'une lime.

6) Avant de commencer le tournage cylindrique extérieur, il faut d'abord tourner la face frontale pour déterminer la taille dans le sens de la longueur pendant l'usinage.

7) Lors du tournage d'un arbre épaulé, il convient d'usiner d'abord le cylindre extérieur de plus grand diamètre, puis le cylindre extérieur de plus petit diamètre, afin de garantir la rigidité de la pièce.

2. Tournage de surfaces coniques

Le tournage de surfaces coniques est une tâche relativement difficile, qui exige non seulement une précision dimensionnelle, une précision géométrique et une rugosité de surface, mais aussi une précision angulaire ou conique. Pour les surfaces coniques soumises à des exigences élevées, il convient d'utiliser une jauge conique pour l'inspection de la méthode de coloration afin d'évaluer sa précision en fonction de la taille et de la zone de contact de la surface.

Les trois méthodes suivantes sont couramment utilisées pour l'usinage de surfaces coniques sur un tour.

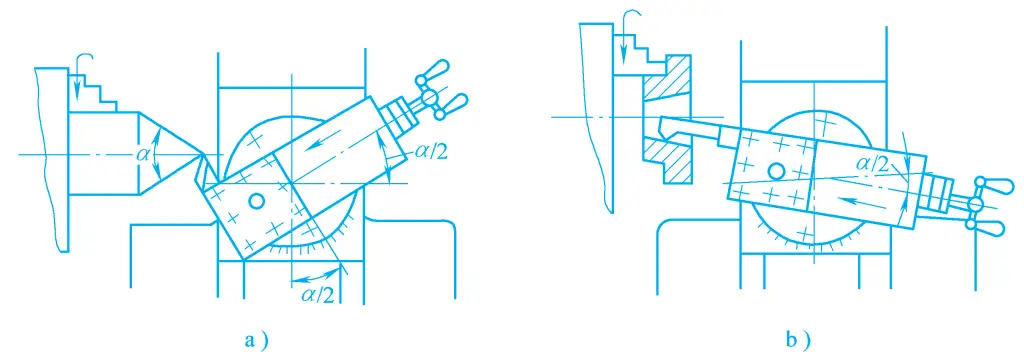

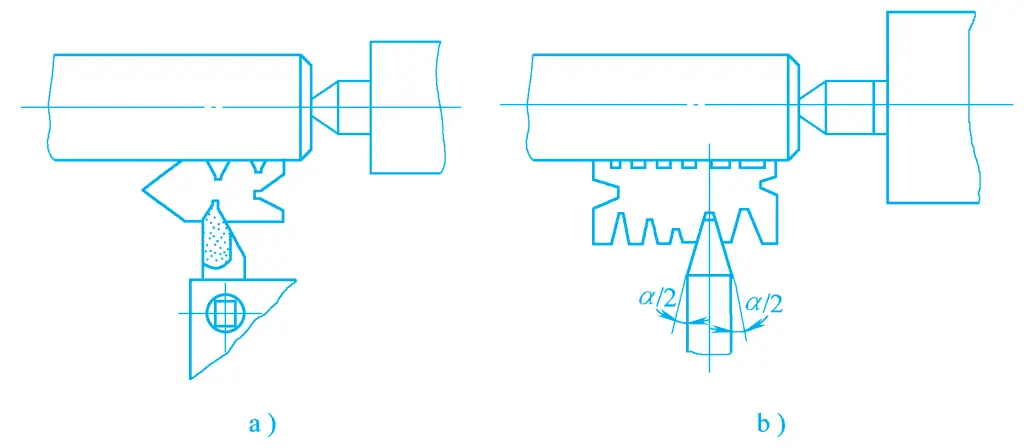

(1) Méthode de repositionnement d'une petite carte de diapositives

Comme le montre la figure 20, lorsque l'angle conique des surfaces coniques internes et externes est α, le repositionnement du petit outil de α/2 permet de réaliser l'usinage. Cette méthode est simple à utiliser et peut usiner des surfaces coniques internes et externes de n'importe quel angle de cône. Cependant, elle ne peut être alimentée que manuellement et convient à l'usinage de courtes longueurs.

a) Usinage des surfaces coniques externes

b) Usinage des surfaces coniques internes

Étant donné que l'angle de rotation de la petite planche à glissière ne peut être aussi précis, le retournement de la surface conique est effectué en mesurant tout en tournant et en ajustant l'angle de la petite planche à glissière. Pour les cônes externes, des jauges à anneau et des règles d'angle universelles peuvent être utilisées pour l'inspection, et pour les cônes internes, des jauges à bouchon et la méthode de coloration peuvent être utilisées pour l'inspection.

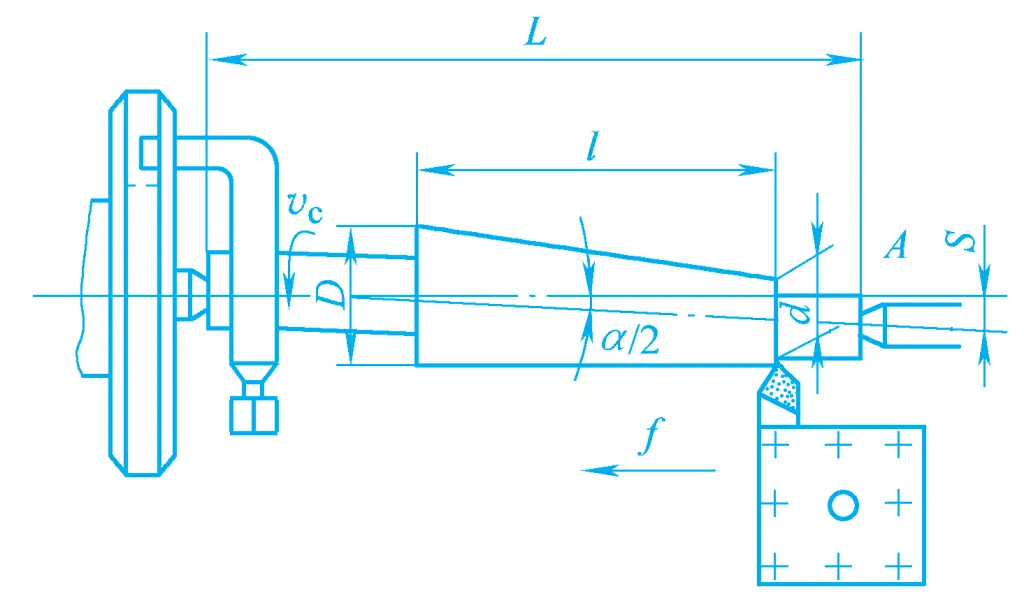

(2) Méthode de décalage de la contre-pointe

La méthode de décalage de la contre-pointe, comme le montre la figure 21, ne peut usiner que les surfaces coniques externes de pièces de type arbre ou de pièces de type manchon de disque montées sur un mandrin.

La pièce ou le mandrin est serré entre les centres avant et arrière, et le centre arrière est décalé vers l'avant ou vers l'arrière d'une certaine distance S, ce qui fait que l'axe de rotation de la pièce forme un angle égal à la moitié de l'angle du cône α/2 avec l'axe de la broche principale du tour, permettant ainsi le tournage automatique de l'avance. Cette méthode convient à l'usinage de pièces plus longues, plus petites et moins précises.

(3) Méthode des modèles

La méthode du gabarit permet de tourner des surfaces coniques à l'aide d'un dispositif de gabarit. L'avantage de la méthode du gabarit est qu'elle est à la fois pratique et précise, avec un bon contact avec le trou central et une qualité élevée. Elle permet le tournage par alimentation électrique de surfaces coniques externes, avec un angle de biseau généralement inférieur à 12°, ce qui convient à la production par lots. En raison de l'utilisation généralisée des tours à commande numérique, la méthode du gabarit pour le tournage de surfaces coniques est rarement utilisée.

3. Traitement du filetage par tournage

Le tournage des fils est une méthode courante de traitement des fils. Bien qu'il existe de nombreux types de fils, les principes de traitement sont les mêmes.

(1) Affûtage de l'arête de coupe de l'outil

1) Rectification de l'outil de tournage du filet triangulaire

L'angle de pointe d'un outil de tournage pour filets communs doit être de 60°, l'angle de pointe d'un outil de tournage pour filets triangulaires impériaux doit être de 55°, l'angle de coupe de l'outil γ p doit être de zéro degré, et les angles de dépouille des deux côtés doivent être différents en raison de l'influence de l'angle d'hélice du filet, mais peuvent être les mêmes pour les filets à faible pas.

Lors du tournage de filets avec des outils en acier rapide à faible vitesse, un petit angle d'attaque rend difficile l'obtention d'une surface de filetage lisse. Lorsque l'on utilise un angle de coupe γ p =5°~15°, l'usinage est très doux, mais comme l'arête de coupe ne passe pas par l'axe de la pièce, le profil du filet n'est pas une ligne droite mais une courbe. Cette erreur peut être négligée pour les filetages peu exigeants, mais un angle d'attaque plus important affecte de manière significative l'angle de pointe.

Lorsque γ p =10°~15°, l'angle de pointe de l'outil de tournage doit être réduit de 40′~1°40'. Pour les filetages de haute précision, l'angle de coupe γ p des outils de tournage en acier rapide doit être de 0°~5°, et pour les outils de tournage en carbure cémenté, γ p doit être de 0°.

Les outils de tournage en carbure cémenté conviennent à la coupe à grande vitesse des filets. Pendant le tournage, l'angle du profil de la dent de la pièce à usiner augmente, c'est pourquoi l'angle de la pointe doit être réduit de 30'. Lors du tournage de filets de dureté plus élevée, rectifiez un chanfrein négatif de 0,2~0,4 mm de large sur les deux arêtes de coupe, avec son γ o1 =-5°. L'exactitude de la rectification peut être vérifiée à l'aide d'un gabarit.

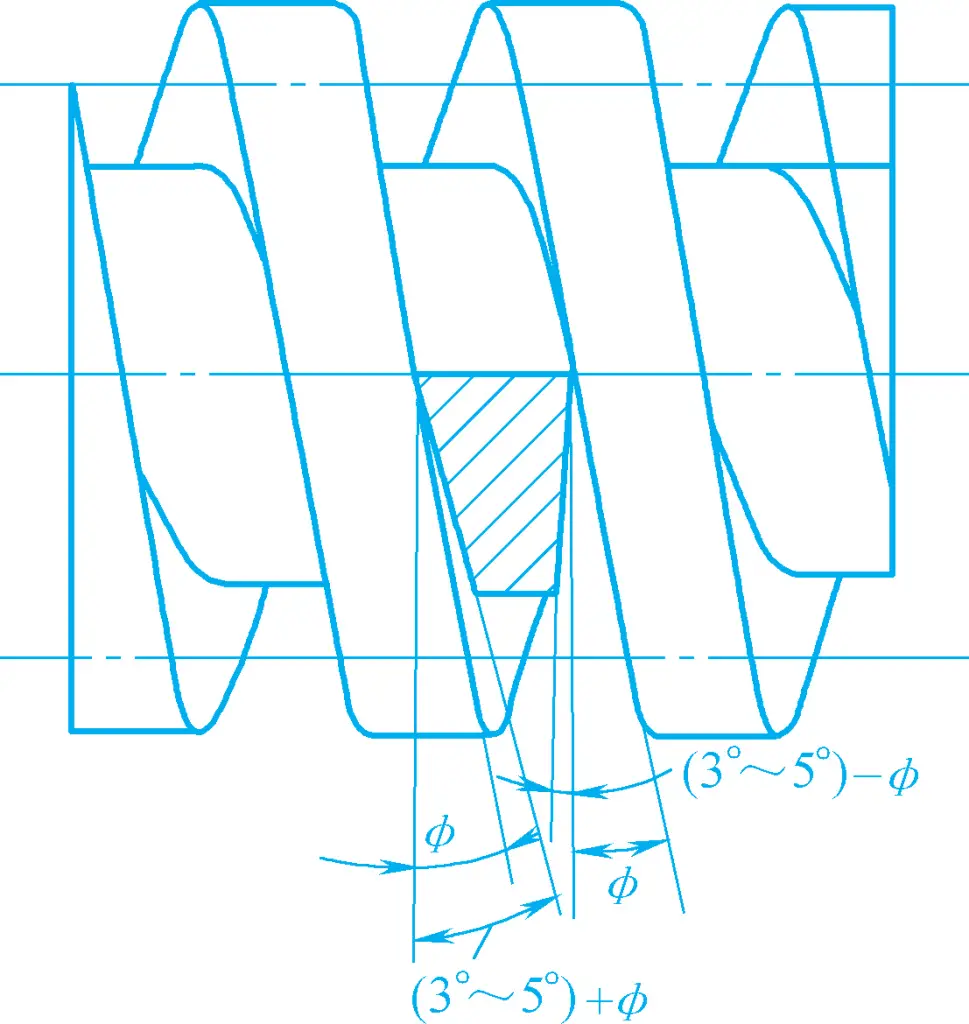

2) Meulage d'outils à filets rectangulaires et trapézoïdaux

Lors du tournage de filets, sous l'influence du mouvement d'avance, la position du plan de coupe et du plan de base change, ce qui fait que l'angle avant et l'angle arrière de l'outil pendant le travail sont différents de l'angle avant et de l'angle arrière de l'outil rectifié. Le degré de changement dépend de la taille de l'angle d'attaque du filet. Les filets rectangulaires, les filets trapézoïdaux et les filets à départ multiple ont souvent un grand angle d'attaque et un angle d'hélice plus important, c'est pourquoi il convient de tenir compte de cette question lors de la rectification.

Le changement de l'angle arrière des deux côtés de l'outil de tournage. L'angle de recul de travail des deux côtés de l'outil de tournage est généralement de 3°~5°, comme le montre la figure 22. Lors du tournage de filets à droite, en raison de l'inclinaison du plan de coupe, l'angle de recul du côté gauche diminuera de l'angle d'avance du filet φ, ce qui empêchera l'outil de tournage de fonctionner normalement.

Par conséquent, l'angle de retour au sol α oL sur le côté gauche doit être égal à l'angle de retour de travail plus l'angle d'avance du fil φ. Pour assurer la solidité de l'outil de tournage, l'angle arrière de travail α oR du côté droit doit être égal à l'angle de recul du travail moins l'angle d'avance du fil φ. Lors du tournage de filets à gauche, la situation est inversée.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

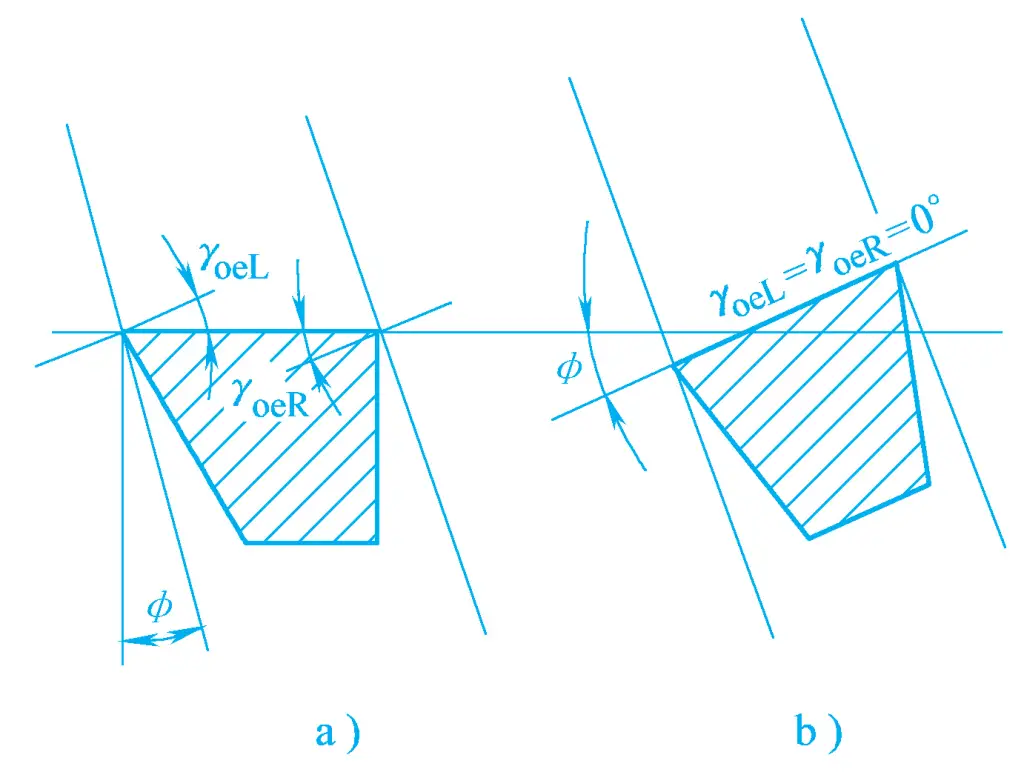

Le changement de l'angle frontal des deux côtés de l'outil de tournage. En raison du changement de position du plan de base, l'angle frontal de travail des deux côtés de l'outil de tournage devient différent de l'angle frontal au sol (voir figure 23). Si, en tournant des filets à droite, l'angle frontal au sol des deux côtés de l'outil est de 0°, l'angle frontal de travail γ oeR du côté droit devient négatif, ce qui rend la coupe difficile.

a) Installation horizontale de l'outil

b) Installation normale de l'outil

Pour améliorer l'état de coupe, la face avant de l'outil est serrée perpendiculairement à la ligne d'hélice, c'est-à-dire qu'elle est installée normalement, de sorte que les angles frontaux de travail des deux côtés de l'outil sont égaux, γ oeL =γ oeR =0° ; l'outil peut également être installé horizontalement, et de grandes goujures sont rectifiées de part et d'autre de la face avant pour augmenter l'angle avant, ce qui rend l'usinage régulier.

(2) Installation de l'outil

Lors de l'installation de l'outil de filetage, la pointe de l'outil doit être à la même hauteur que l'axe du filet de la pièce, et la bissectrice de l'angle de la pointe de l'outil doit être perpendiculaire à l'axe de la pièce, afin de garantir l'exactitude du profil du filet. Les outils de tournage de filets utilisent souvent des gabarits pour trouver la position correcte de l'outil pour l'installation, comme le montre la figure 24.

a) Tourner des fils triangulaires

b) Tourner des filets trapézoïdaux

(3) Méthodes d'alimentation de l'outil pour le filetage

1) Méthode d'alimentation directe

Pendant le tournage, après chaque mouvement de va-et-vient, l'outil est alimenté latéralement. Grâce aux multiples mouvements alternatifs et à l'alimentation latérale, le filet est bien tourné. Cette méthode permet de couper les deux côtés simultanément pendant le tournage, ce qui est susceptible de bloquer l'outil, c'est pourquoi elle est souvent utilisée pour couper des filets triangulaires à petit pas.

2) Méthode de coupe à gauche et à droite

Pendant le processus de tournage, en plus de l'avance latérale, le petit coulisseau est également utilisé pour faire avancer l'outil légèrement vers la gauche ou vers la droite. En répétant cette opération plusieurs fois, le fil est bien tourné. Cette méthode permet à l'outil de couper avec une seule arête, ce qui améliore la répartition de la force et permet d'obtenir une surface avec une valeur de rugosité plus faible.

Pour le tournage d'ébauche, le petit chariot peut se déplacer dans une seule direction, tandis que pour le tournage de finition, le petit chariot doit se déplacer alternativement à gauche et à droite pour polir les deux côtés. La dernière ou les deux dernières coupes du tournage de finition peuvent utiliser la méthode de l'avance directe pour garantir l'exactitude du profil de la dent.

(4) Causes du filetage croisé et méthodes pour l'éviter

En général, l'usinage des filets nécessite plusieurs passes. Si la pointe de l'outil ne s'aligne pas sur la rainure du filet réalisée lors de la passe précédente, mais est décalée vers la gauche ou la droite, il en résultera un filetage croisé. Ce phénomène est appelé filetage croisé.

La principale cause du filetage croisé est le fait que la vis mère tourne une fois, mais que la pièce ne fait pas un tour complet. Lors du filetage, la pièce et la vis tournent. Après avoir soulevé le demi-écrou, il faut attendre que la vis-mère ait fait un tour complet avant de l'enfoncer à nouveau. Lorsque la vis d'entraînement a tourné une fois et que la pièce a fait un tour complet, l'outil peut entrer dans la rainure en spirale précédemment coupée sans provoquer de filets croisés. Si la pièce n'a pas tourné d'un tour complet après que la vis d'entraînement a tourné une fois, un filetage croisé se produira.

Selon le principe ci-dessus, il n'y a pas de filetage croisé lorsque P 丝 /P 工 est égal à un nombre entier, et se produira s'il n'est pas un nombre entier. Sur le tour CA6140, le filetage de filets impériaux et de filets de module entraîne également un filetage croisé. Lors d'un filetage sans filetage croisé, il est possible d'ouvrir le demi-écrou pour rétracter l'outil.

Pour éviter les filetages croisés, il ne faut pas ouvrir ou fermer arbitrairement le demi-écrou pendant le processus d'usinage, mais utiliser la méthode de rotation avant et arrière, c'est-à-dire maintenir le demi-écrou fermé à la fin de la première passe, rétracter l'outil radialement, puis inverser la broche principale, rétracter l'outil longitudinalement, et passer à la coupe suivante.

Ainsi, comme la transmission entre la broche principale, la vis-mère et le porte-outil n'a jamais été interrompue pendant le processus de va-et-vient, il n'y aura pas de filetage croisé.

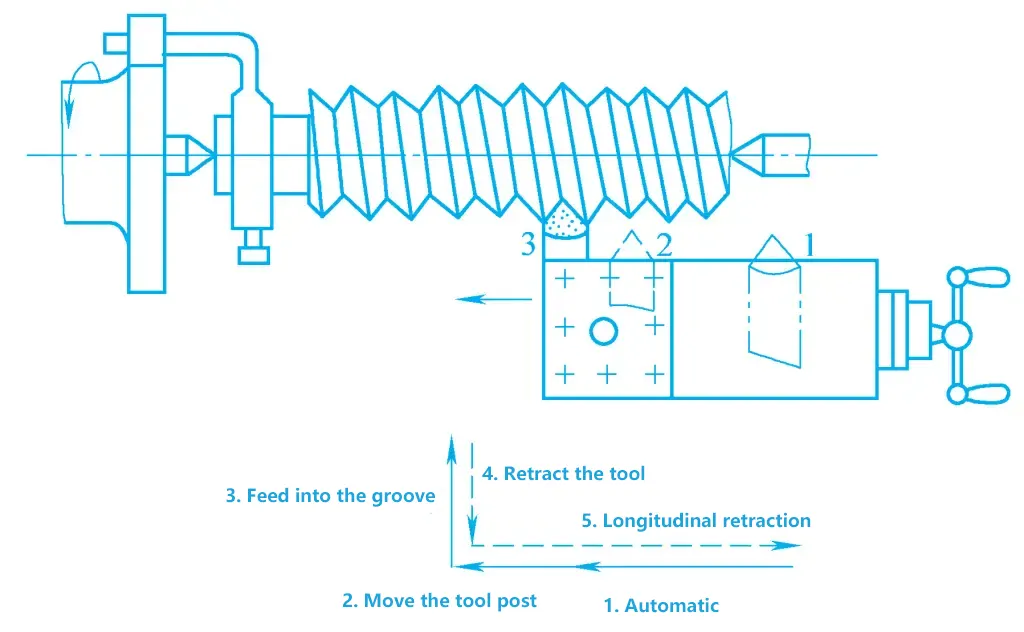

(5) Méthode d'alignement des outils

Pendant le processus de tournage, après avoir changé ou affûté l'outil, il faut le réaligner (voir figure 25), d'abord fermer le demi-écrou, positionner l'outil en position 1, démarrer la machine et avancer le porte-outil d'une certaine distance pour positionner l'outil en position 2, afin d'éliminer l'espace entre la vis-mère et l'écrou, puis tourner le petit chariot et le chariot central pour faire tomber l'outil dans la rainure du filet d'origine, positionner l'outil en position 3, rétracter l'outil latéralement, puis déplacer l'outil à quelques millimètres à l'extérieur de la face d'extrémité droite de la pièce à usiner, afin de continuer à tourner.

(6) Coupe à grande vitesse de filets ordinaires

Les filets ordinaires sont usinés avec des outils en acier rapide, qui ne peuvent utiliser que des vitesses de coupe relativement faibles, et le nombre de mouvements de va-et-vient est élevé. Par exemple, pour tourner un filet avec un pas de 2 mm, il faut généralement au moins 12 mouvements de va-et-vient. Toutefois, l'utilisation d'outils de tournage en carbure permet d'adopter des vitesses de coupe très élevées, tout en réduisant le nombre de mouvements de va-et-vient, ce qui améliore considérablement la productivité et la qualité de l'usinage. Les méthodes spécifiques sont les suivantes :

Utilisez des outils de tournage en carbure avec des vitesses de coupe de 50~100m/min, alimentez l'outil directement, et il est idéal que les copeaux soient expulsés verticalement vers l'axe ou en forme de sphère. Lors de la coupe, n'utilisez pas la méthode d'alimentation à gauche et à droite, car cela entraînerait la surface du fil de l'autre côté.

Lors de la coupe à grande vitesse de filets extérieurs, la compression de l'outil de tournage entraînera une expansion de la dimension radiale du filet. Par conséquent, le diamètre extérieur avant le tournage du filet doit être inférieur au diamètre principal du filet. Pour un acier à teneur moyenne en carbone, le tournage de filets métriques avec un pas de 1,5~3,5 mm, le diamètre extérieur peut être inférieur de 0,2~0,4 mm.

Lors de la coupe à grande vitesse de filets intérieurs, le diamètre du trou avant le tournage du filet intérieur doit être légèrement supérieur au petit diamètre du filet intérieur et peut être calculé approximativement par la formule suivante :

Pour les métaux ductiles D trou ≈D-P

Pour les métaux fragiles, Dtrou ≈D-1.05P

Où

- D - Diamètre principal du filet (mm) ;

- P - Pas du filet (mm).

Pour assurer l'usinage de pièces qualifiées, la formule de la hauteur de dent h 1 =0,5413P doit être utilisé pour calculer la hauteur de la dent et attribuer la quantité de contre-dépouille à chaque fois. Commencez par une valeur plus élevée pendant le tournage d'ébauche, généralement autour de 0,2~0,3 mm, et prenez 0,1~0,15 mm pendant le tournage de finition.

Pour usiner un filet avec un pas de 1,5 mm, il suffit de 3~5 courses de travail alternatif pour terminer l'usinage. Pour les pas plus importants, il faut davantage de passes de coupe, et la quantité de coupe arrière pour le dernier tournage de finition ne peut être inférieure à 0,1 mm, après quoi la pièce peut être inspectée à l'aide d'outils de mesure.