Lorsqu'il s'agit de protéger les métaux de la corrosion, le choix entre le zingage et la passivation peut s'avérer crucial, mais aussi déconcertant. Qu'est-ce qui différencie ces deux méthodes et comment décider laquelle est la mieux adaptée à vos besoins ? Le zingage et la passivation offrent tous deux des avantages uniques et conviennent à des applications différentes, mais il est essentiel de comprendre leurs principales différences. Dans cet article, nous allons nous pencher sur les spécificités de chaque procédé, comparer leur efficacité en matière de résistance à la corrosion et examiner les considérations environnementales susceptibles d'influencer votre décision. Alors, quel est le procédé le plus performant : le zingage ou la passivation ? Lisez la suite pour le savoir.

Comprendre le zingage et la passivation

Le zingage est une technique populaire de finition des métaux qui consiste à appliquer une couche protectrice de zinc sur les surfaces métalliques, principalement pour prévenir la corrosion et améliorer l'apparence. Le processus commence par un nettoyage approfondi du substrat afin d'obtenir une surface lisse pour le placage. Pendant la galvanoplastie, l'objet métallique est immergé dans une solution ionique de zinc et un courant électrique est appliqué pour déposer des ions de zinc sur la surface du substrat. Le zingage utilise différents types de solutions, notamment acides et alcalines, qui influencent la vitesse et l'épaisseur du revêtement. Les solutions de zinc acide conviennent à la production de gros volumes en raison de leur vitesse de dépôt plus rapide, tandis que les solutions alcalines permettent d'obtenir un revêtement plus épais pour une meilleure protection.

La passivation est un processus chimique qui traite les surfaces métalliques afin de former une couche d'oxyde stable, améliorant ainsi la résistance à la corrosion après le placage. Ce traitement commence par le nettoyage du métal pour éliminer les impuretés, suivi de l'application d'une solution de passivation qui réagit avec la surface pour créer la couche d'oxyde protectrice. Le processus se termine par un rinçage et un séchage afin d'éviter toute réaction supplémentaire, ce qui renforce la durabilité de la surface face aux facteurs environnementaux.

| Fonctionnalité | Placage de zinc | Passivation |

|---|---|---|

| Processus | Dépôt électrolytique de zinc sur métal | Traitement chimique pour former une couche d'oxyde |

| Objectif | Protection contre la corrosion, amélioration de l'esthétique | Amélioration de la résistance à la corrosion, stabilisation de la surface |

| Épaisseur | L'épaisseur varie en fonction de la solution et de la méthode utilisées. | Pas de dépôt de matériel supplémentaire |

| Durabilité | Fournit une couche de protection durable | Améliore la durabilité des surfaces existantes |

Le zingage et la passivation sont tous deux essentiels pour renforcer la durabilité et la résistance à la corrosion des métaux, le choix dépendant de besoins spécifiques tels que le niveau de protection et l'esthétique. Les progrès récents de ces techniques sont axés sur l'amélioration de l'efficacité et de la durabilité, conformément à l'évolution des normes environnementales et des exigences industrielles.

Comparaison des procédés de zingage et de passivation

Aperçu du processus

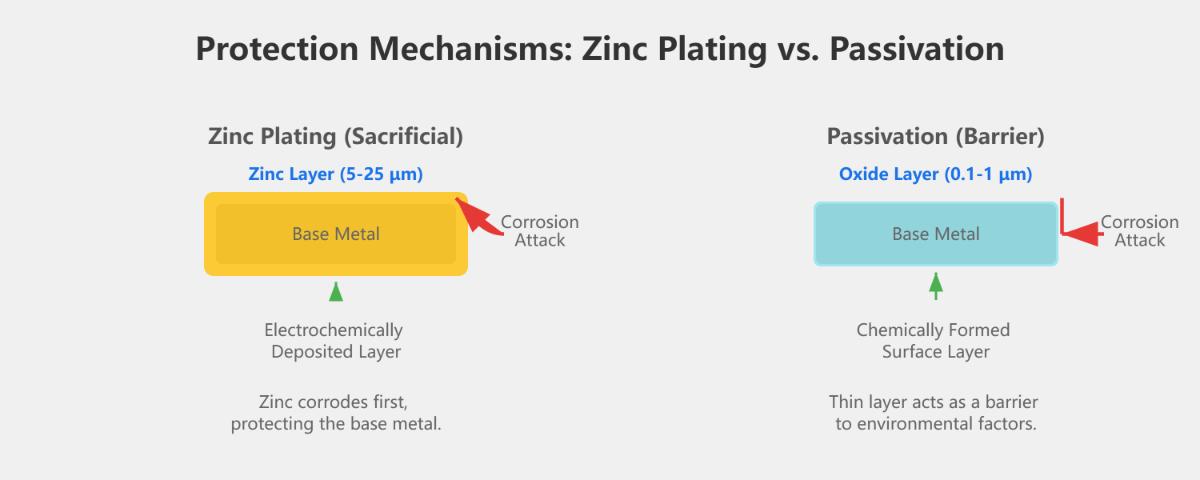

Lorsqu'on compare le zingage et la passivation, il est essentiel de comprendre les subtilités de chaque procédé. Placage de zinc implique un dépôt électrochimique, où une couche de zinc est appliquée sur des surfaces métalliques, telles que l'acier. Ce processus forme une couche protectrice sacrificielle qui agit comme une barrière physique, se corrodant de préférence pour protéger le métal sous-jacent. L'épaisseur du dépôt peut varier, généralement en microns, ce qui influe sur le niveau de protection et la durabilité.

La passivation est un traitement chimique appliqué aux métaux zingués pour améliorer leur résistance à la corrosion. Il utilise des solutions de chromate ou de trivalent pour former une fine couche de conversion, connue sous le nom de chromate de zinc. Cette couche renforce la couche de zinc en empêchant la formation de rouille blanche. Contrairement au zingage, la passivation n'ajoute pas d'épaisseur mais modifie la surface existante pour la stabiliser contre les influences environnementales.

Principales différences

Épaisseur de la couche et résistance à la corrosion

- Placage de zinc: Produit un revêtement de zinc épais qui offre une protection substantielle, en particulier dans les environnements difficiles. Il offre une résistance élevée à la corrosion en raison de sa nature sacrificielle, le zinc se corrodant d'abord pour protéger le métal de base.

- Passivation: Il en résulte une couche de conversion chimique ultra-mince qui améliore la couche de zinc existante sans ajouter d'épaisseur significative. Elle améliore la résistance à la corrosion en empêchant l'oxydation du zinc et en prolongeant la durée de vie de la couche de zinc.

Durabilité et coûts

- Placage de zinc: Connu pour sa durabilité supérieure, particulièrement adapté aux applications extérieures ou marines. Les coûts sont généralement plus élevés en raison de la complexité et des matériaux utilisés dans le processus de placage.

- Passivation: Bien que moins durable que le placage, il est idéal pour les pièces de précision où la stabilité dimensionnelle est cruciale. Il offre une alternative moins coûteuse en tant qu'étape de post-traitement, ce qui le rend plus économique pour les applications où le placage est déjà présent.

L'attrait esthétique

- Placage de zinc: La finition métallique brillante est visuellement attrayante à des fins décoratives.

- Passivation: Offre diverses options de couleurs, y compris des finitions jaunes et noires, qui peuvent être adaptées à des exigences esthétiques spécifiques.

Applications

Placage de zinc est principalement utilisé pour les composants exposés à des conditions extérieures, tels que la quincaillerie marine et les fixations, où une protection robuste est primordiale. Passivation trouve sa place dans l'électronique et les pièces de précision, où le maintien de l'intégrité dimensionnelle et la prévention de la fragilisation par l'hydrogène - une condition qui rend les métaux cassants en raison de l'absorption d'hydrogène - sont essentiels.

Considérations techniques

Fragilisation par l'hydrogène est une condition qui rend les métaux cassants en raison de l'absorption d'hydrogène. La passivation réduit le risque associé à ce phénomène par rapport au zingage, ce qui la rend préférable pour les applications délicates. Conformité environnementale: La passivation au chrome hexavalent est efficace mais fait l'objet de restrictions réglementaires ; les alternatives au chrome trivalent sont conformes à des normes telles que la directive RoHS.

Tendances récentes

L'industrie s'oriente vers des procédés hybrides combinant le zingage et la passivation pour optimiser à la fois la résistance à la corrosion et la rentabilité. Le zingage reste privilégié pour les environnements exigeant une durabilité extrême, tandis que la passivation gagne du terrain dans l'électronique en raison de sa précision et de son impact minimal sur les dimensions des pièces. Les changements réglementaires encouragent l'adoption de la passivation au chrome trivalent, qui s'aligne sur les normes environnementales mondiales.

Mécanismes de protection contre la corrosion

Mécanismes de protection contre la corrosion : Zingage

Le zingage protège principalement les métaux par le biais d'une protection sacrificielle. Dans ce processus, appelé protection galvanique, le zinc se corrode en premier, protégeant ainsi l'acier de la rouille. La couche de zinc agit également comme une barrière physique, protégeant le métal de l'humidité et de l'oxygène, ce qui empêche la corrosion.

Propriétés d'auto-guérison

Le zingage présente des propriétés d'autoréparation, en particulier en cas de dommages mineurs. Si la couche de zinc est rayée ou endommagée, l'acier exposé peut toujours être protégé. Le zinc réagit avec l'oxygène pour former de l'oxyde de zinc, qui se transforme ensuite en hydroxyde de zinc et en carbonate de zinc, créant ainsi une couche protectrice qui continue à protéger l'acier contre la corrosion.

Formation de composés protecteurs

Lorsqu'il est exposé à l'atmosphère, le zinc réagit avec les éléments de l'environnement pour former une série de composés protecteurs, notamment l'oxyde de zinc, l'hydroxyde de zinc et le carbonate de zinc. Ces composés renforcent la résistance à la corrosion de la couche de zinc en fournissant une barrière protectrice supplémentaire.

Mécanismes de protection contre la corrosion : Passivation

La passivation, particulièrement efficace pour l'acier inoxydable, utilise des mécanismes différents de ceux du zingage pour améliorer la résistance à la corrosion :

Élimination des contaminants

Le processus de passivation commence par l'élimination des particules de fer libres et d'autres contaminants de la surface du métal. Ces contaminants peuvent servir de sites d'initiation à la corrosion. En éliminant ces sites potentiels, la passivation réduit le risque de corrosion localisée.

Formation d'une couche passive

Lors de la passivation, le métal est traité avec une solution chimique qui facilite la formation d'une couche d'oxyde mince et stable à sa surface. Cette couche passive est très résistante à la corrosion et agit comme une barrière contre les réactions ultérieures avec les agents environnementaux tels que l'oxygène et l'humidité.

Résistance accrue à la corrosion

La couche passive de passivation renforce considérablement la résistance du métal à la corrosion, prolongeant ainsi sa durée de vie et préservant son intégrité.

Analyse comparative des mécanismes de protection contre la corrosion

| Mécanisme | Placage de zinc | Passivation |

|---|---|---|

| Méthode de protection | Revêtement sacrificiel, effet de barrière | Élimination des contaminants, formation d'une couche passive |

| Auto-guérison | Permet l'auto-guérison grâce à la formation de composés protecteurs | N'offre généralement pas de propriétés d'autocicatrisation |

| Application | Principalement pour les métaux ferreux comme l'acier | Généralement pour l'acier inoxydable |

| Durabilité | Longue durée de vie grâce aux propriétés sacrificielles | Très durable dans des conditions stables |

| Impact sur l'environnement | Peut être plus respectueux de l'environnement que certains traitements chimiques | Implique l'utilisation de produits chimiques qui peuvent nécessiter une manipulation prudente. |

Choix de la méthode

- Placage de zinc: Convient le mieux aux métaux ferreux dans des environnements difficiles en raison de sa nature sacrificielle et de son effet de barrière.

- Passivation: Idéal pour l'acier inoxydable, il améliore sa résistance naturelle à la corrosion en éliminant les contaminants et en formant une couche passive.

Impact réglementaire et respect de l'environnement

Le zingage et la passivation sont tous deux régis par diverses réglementations visant à garantir la sécurité environnementale et la santé humaine. Il s'agit notamment de la directive RoHS, du règlement REACH et de la norme ASTM B633, qui dictent collectivement les pratiques et les matériaux acceptables dans les processus de finition des métaux.

La directive RoHS restreint l'utilisation de substances dangereuses dans les équipements électriques et électroniques, ce qui a entraîné le passage du chrome hexavalent au chrome trivalent dans la passivation. Le chrome trivalent est moins toxique et présente moins de risques pour l'environnement et la santé, ce qui en fait une alternative préférable malgré les différences potentielles d'aspect de la finition. De même, REACH garantit que les substances chimiques utilisées dans ces processus sont gérées efficacement afin d'atténuer les risques. La conformité à la norme ASTM B633 garantit que le zingage répond aux normes industrielles en matière de qualité et de durabilité.

Le respect de l'environnement est crucial pour les processus de zingage et de passivation. Le zingage peut produire des déchets importants, y compris des sous-produits dangereux. Il est essentiel de les éliminer correctement afin d'éviter toute atteinte à l'environnement. Les procédés de passivation, en particulier ceux qui utilisent des chromates, font l'objet d'un examen minutieux en raison des risques qu'ils présentent pour l'environnement et la santé. Les solutions de passivation à base de chrome trivalent offrent une option plus respectueuse de l'environnement et s'alignent sur les réglementations en vigueur. Ces solutions sont moins toxiques et plus faciles à gérer, ce qui réduit la charge environnementale.

Analyse comparative

| Aspect | Placage de zinc | Passivation au zinc |

|---|---|---|

| Conformité réglementaire | Nécessite des ajustements pour la conformité à la directive RoHS | Généralement conforme à la directive RoHS en utilisant du chrome trivalent |

| Impact sur l'environnement | Plus gourmande en ressources, elle génère des déchets importants | Moins gourmande en ressources, nécessite une gestion des déchets chimiques |

| Durabilité et protection | Offre des revêtements plus épais et plus durables adaptés aux environnements difficiles | Permet d'obtenir des revêtements plus fins, renforçant la protection existante |

| Gestion des déchets | Exige des pratiques rigoureuses en matière d'élimination des déchets | Manipulation prudente de solutions chimiques |

Chrome trivalent ou hexavalent

- Chrome trivalent:

- Avantages : Conforme à la directive RoHS, moins toxique, plus sûr pour l'environnement.

- Inconvénients : peut modifier l'aspect de la finition, peut être moins efficace dans certaines utilisations.

- Chrome hexavalent:

- Avantages : Très efficace en matière de résistance à la corrosion, norme industrielle.

- Inconvénients : hautement toxique, cancérigène, limité par la réglementation.

En raison des préoccupations réglementaires et environnementales, les options de passivation sans chromate sont de plus en plus courantes. Ces alternatives visent à fournir une résistance efficace à la corrosion sans utiliser de chromates dangereux, en s'alignant sur les normes environnementales strictes et en améliorant la sécurité.

Applications industrielles et recommandations

Il est essentiel de comprendre comment le zingage et la passivation sont utilisés dans l'industrie pour choisir la meilleure méthode pour des besoins spécifiques de finition des métaux. Les deux procédés offrent des avantages uniques qui répondent à diverses exigences industrielles.

Le zingage est largement appliqué aux pièces automobiles, telles que les boulons, les écrous et les fixations, en raison de son excellente résistance à la corrosion et de sa finition esthétique, garantissant la longévité et la fiabilité des pièces exposées à l'humidité et au sel de déneigement. Dans le secteur de la construction, les éléments structurels et les fixations bénéficient du zingage en raison de sa durabilité et de sa capacité à résister aux conditions extérieures, ce qui permet de prévenir la rouille et de maintenir l'intégrité structurelle. Dans le secteur maritime, le zingage constitue une solution de protection idéale pour le matériel et les fixations, car il leur permet de résister à la corrosion due à l'eau salée.

La passivation est particulièrement efficace dans les industries où il est nécessaire d'améliorer la résistance à la corrosion des matériaux zingués existants et où le maintien de la précision dimensionnelle est crucial. Dans le secteur aérospatial, la passivation améliore la résistance à la corrosion des matériaux légers, empêchant la formation de rouille blanche et préservant l'intégrité structurelle des composants. La passivation est privilégiée dans la fabrication électronique pour améliorer la résistance à la corrosion sans altérer les dimensions des pièces délicates, ce qui est essentiel pour garantir la fiabilité et les performances des composants.

Le choix entre le zingage et la passivation doit être guidé par les exigences spécifiques de l'application. Le zingage convient lorsque la durabilité et la résistance aux environnements extrêmes sont des priorités, lorsqu'une amélioration esthétique est souhaitée ou lorsque l'application implique une exposition à l'humidité, aux produits chimiques ou au sel. En revanche, la passivation est idéale lorsque l'objectif principal est d'améliorer la résistance à la corrosion des matériaux pré-revêtus, de maintenir la stabilité dimensionnelle ou de se conformer aux réglementations environnementales en utilisant des produits chimiques moins dangereux. Les deux méthodes ont leur place dans les applications industrielles, et le choix de la bonne méthode dépend de facteurs d'équilibre tels que le coût, l'impact sur l'environnement, la durabilité et les exigences fonctionnelles spécifiques du produit fini.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelle est la principale différence entre le zingage et la passivation ?

La principale différence entre le zingage et la passivation réside dans leurs processus et le type de protection qu'ils offrent. Le zingage implique le dépôt électrochimique d'une couche de zinc sur des substrats métalliques, créant ainsi une anode sacrificielle qui offre une solide résistance à la corrosion. Cette couche de zinc, généralement d'une épaisseur de 5 à 25 μm, est particulièrement efficace dans les environnements difficiles tels que les milieux marins.

En revanche, la passivation est un traitement chimique appliqué aux métaux, souvent après le zingage, pour former une fine couche d'oxyde ou de conversion (0,1-1 μm d'épaisseur). Cette couche passive renforce la résistance à la corrosion du métal en agissant comme une barrière contre les facteurs environnementaux. La passivation n'implique pas l'ajout d'une couche importante de matériau, mais modifie plutôt la chimie de la surface pour améliorer la durabilité.

Qu'est-ce qui offre la meilleure résistance à la corrosion : le zingage ou la passivation ?

En termes de résistance à la corrosion, la passivation offre généralement une protection supérieure à celle du zingage seul. Le zingage offre une protection fondamentale grâce à des mécanismes de barrière et de sacrifice, où la couche de zinc agit comme un bouclier physique et se corrode de préférence pour protéger le métal sous-jacent. Cependant, la passivation renforce cette protection en traitant chimiquement la surface zinguée pour former une couche plus dense et moins réactive qui résiste à l'oxydation et aux contaminants environnementaux. Cette couche de conversion ralentit la corrosion du zinc lui-même, prolongeant indirectement la protection du métal de base, en particulier dans les environnements difficiles tels que ceux à forte humidité ou exposés au sel. Par conséquent, alors que le zingage offre une résistance essentielle à la corrosion, la passivation améliore la durabilité et est recommandée pour les applications nécessitant une longévité accrue et une résistance aux conditions extrêmes.

La passivation peut-elle être utilisée sans zingage ?

La passivation ne peut être utilisée efficacement sans le zingage si l'on considère les procédés spécifiques au zinc. Le traitement de passivation est conçu pour améliorer la résistance à la corrosion des surfaces revêtues de zinc en formant une couche protectrice d'oxyde ou de chromate. Cette couche stabilise le zinc, empêchant l'oxydation et prolongeant la longévité du revêtement de zinc. Bien que la passivation puisse être appliquée à d'autres métaux tels que l'acier inoxydable et l'aluminium, ces applications diffèrent du contexte spécifique du zinc. En résumé, la passivation est généralement un processus supplémentaire qui nécessite une couche de zinc préexistante, telle que le zingage ou la galvanisation, pour fonctionner efficacement. Sans cette couche, la passivation seule est insuffisante pour assurer une protection anticorrosion autonome.

Quelles sont les considérations environnementales pour la passivation au chromate ?

Les considérations environnementales relatives à la passivation au chromate sont importantes en raison de la toxicité du chrome hexavalent (Cr⁶⁺), qui est couramment utilisé dans les procédés traditionnels de passivation au chromate. Le chrome hexavalent est un cancérogène connu et présente de graves risques pour la santé, notamment le cancer du poumon et des lésions organiques. Il présente également des risques écologiques considérables, comme en témoignent des incidents de contamination tels que l'affaire Hinkley, en Californie, et le déversement de 2022 de Tribar Technologies dans le Michigan.

La conformité réglementaire est stricte, avec des restrictions mondiales sur le Cr⁶⁺ en raison de sa persistance dans les systèmes d'eau et de son potentiel de bioaccumulation. La non-conformité peut entraîner une grave contamination de l'environnement et d'importantes répercussions juridiques et financières. En outre, la gestion des eaux usées dangereuses générées par les processus de chromatage nécessite un traitement spécialisé, ce qui augmente les coûts opérationnels et la responsabilité.

La passivation au chromate trivalent (Cr³⁺) est moins toxique et correspond mieux aux normes environnementales modernes, offrant une option plus sûre tout en maintenant une résistance adéquate à la corrosion. D'autres revêtements non chromatiques, tels que les passivations à base de cérium ou de zirconium, font leur apparition mais peuvent présenter des inconvénients en termes de performances.

Quel est l'impact de la conformité réglementaire sur la sélection des processus ?

La conformité réglementaire a un impact significatif sur le choix entre les procédés de zingage et de passivation en raison des différentes considérations environnementales et de sécurité. Les réglementations telles que RoHS, REACH et les directives OSHA influencent le choix des matériaux et des procédés en dictant l'utilisation autorisée des produits chimiques et la gestion des déchets. Le zingage fait souvent appel à des substances dangereuses telles que le chrome hexavalent, ce qui nécessite des mesures de sécurité strictes et des systèmes de traitement des effluents pour répondre aux normes de conformité, augmentant ainsi les coûts d'exploitation. En revanche, la passivation utilise généralement des produits chimiques moins dangereux, ce qui simplifie la mise en conformité avec les réglementations environnementales et réduit les charges liées à la gestion des déchets.

La passivation est privilégiée en raison de sa faible charge réglementaire et convient à l'acier inoxydable et à certains alliages, ce qui correspond bien aux industries qui privilégient des stratégies de conformité allégées. Cependant, son applicabilité est limitée par rapport au zingage, qui offre une compatibilité plus large avec les matériaux et qui est essentiel dans les industries exigeant une résistance élevée à la corrosion, telles que l'automobile et l'aérospatiale. En fin de compte, le choix du procédé permet d'équilibrer les exigences de conformité avec les besoins spécifiques de l'industrie, où la durabilité du zingage est indispensable et où la passivation offre une conformité rentable pour certaines applications.