Tabel 1 mencantumkan cacat umum pada komponen yang bengkok beserta penyebab dan metode penghilangannya. Keakuratan komponen yang bengkok terutama mengacu pada keakuratan dan stabilitas bentuk dan ukurannya.

Tabel 1 Cacat umum pada bagian yang bengkok dan metode penghilangannya

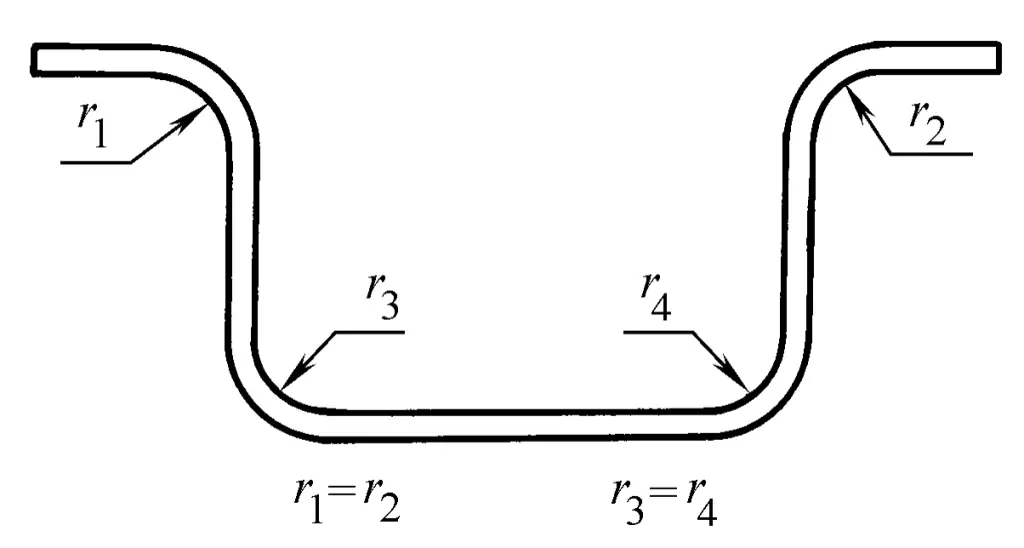

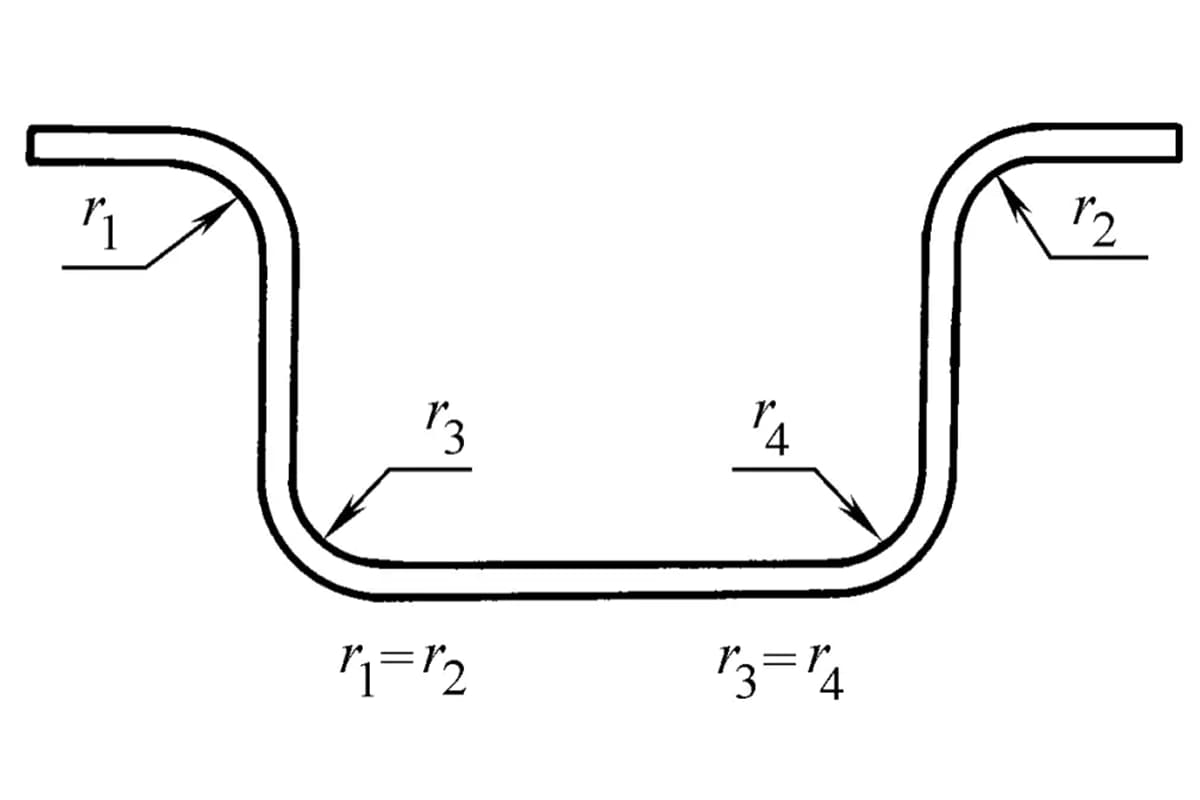

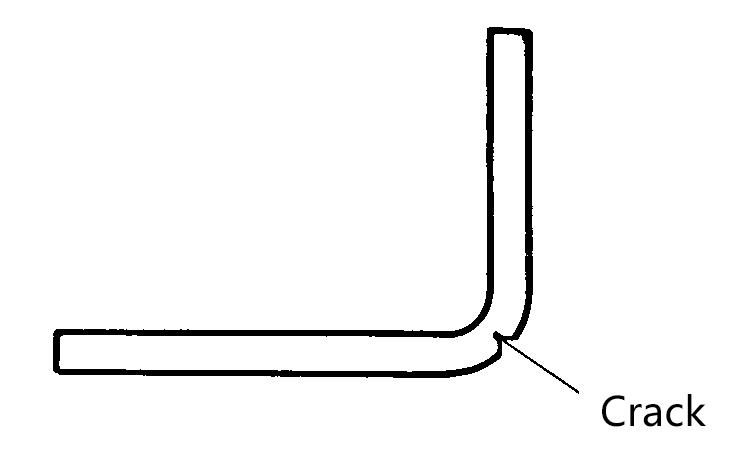

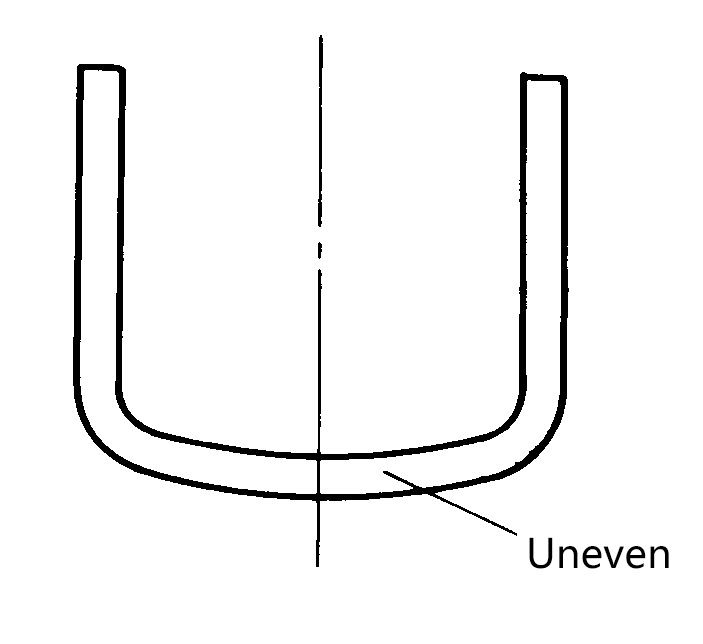

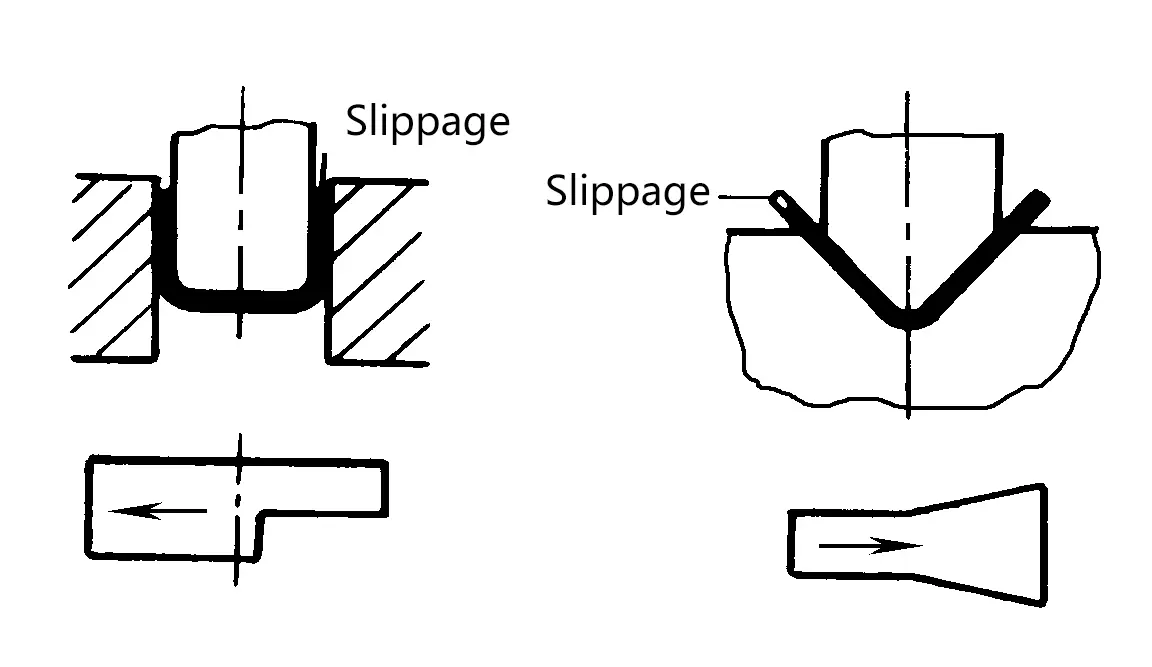

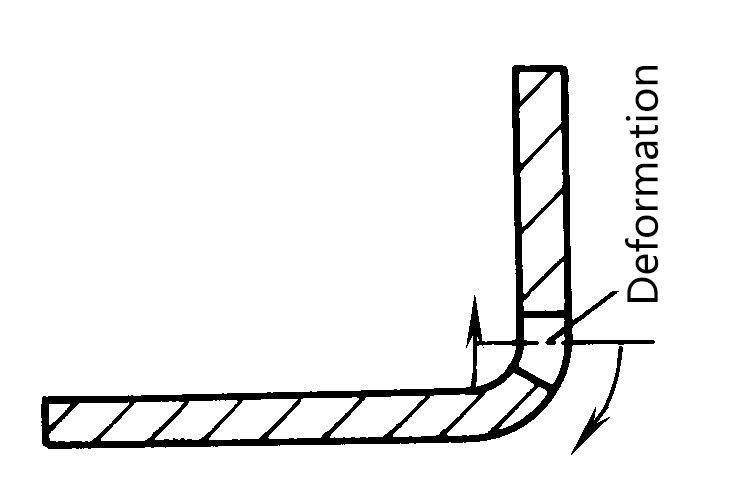

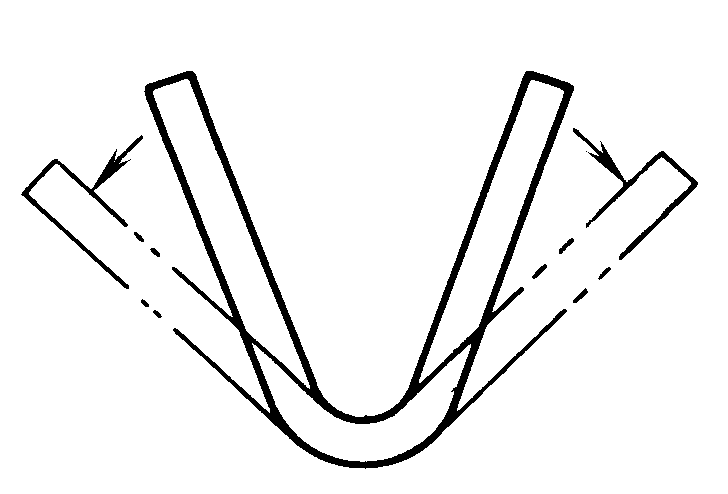

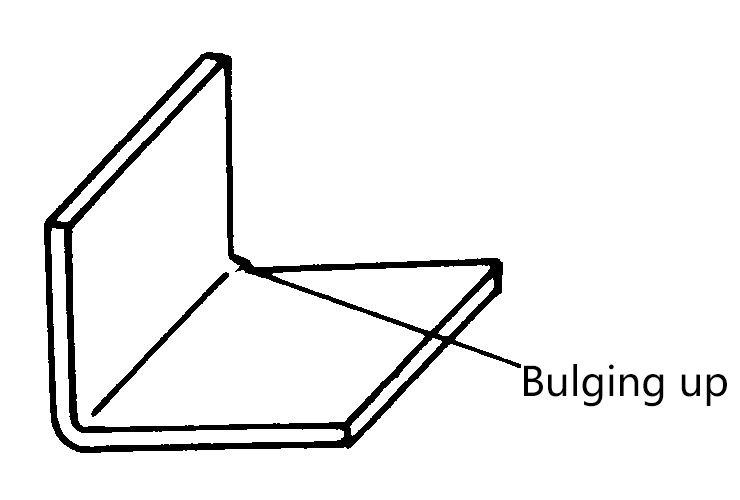

| Cacat | Skema | Penyebab | Metode eliminasi |

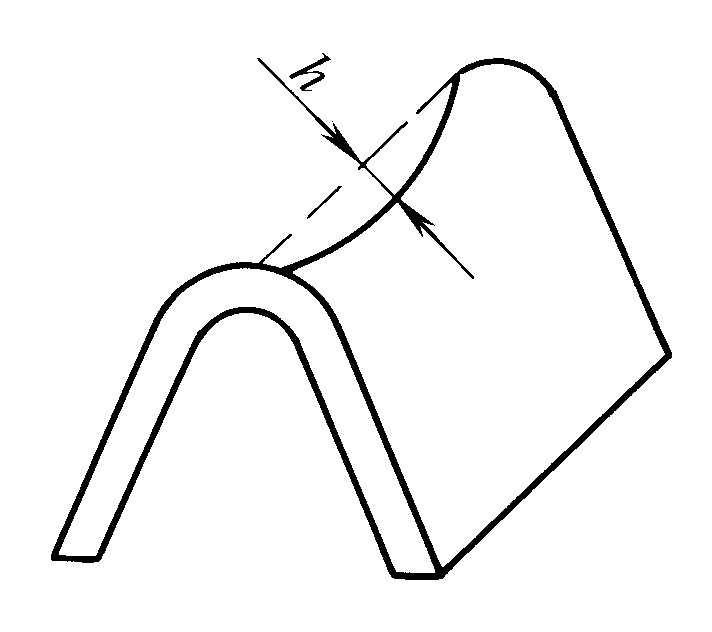

| Retak |  | The radius lentur pukulan terlalu kecil Sisi duri blanko berada di bagian luar tikungan Plastisitas pelat rendah Lapisan pengerasan blanko terlalu besar saat memotong | Meningkatkan radius fillet pelubang kertas secara tepat Tempatkan sisi duri di bagian dalam tikungan Gunakan bahan yang telah dianil atau memiliki kelenturan yang lebih baik Garis tekukan tegak lurus dengan arah serat atau pada sudut 45° |

| Bagian bawah tidak rata |  | Selama pembengkokan, bahan pelat tidak menekan bagian bawah punch dengan kuat | Gunakan cetakan dengan bantalan tekanan, yang memberikan tekanan yang cukup pada blanko pada saat awal pembengkokan |

| Warping |  | Karena kondisi regangan di zona deformasi, regangan lateral (sepanjang arah garis tekuk) adalah regangan tekan di bagian luar lapisan netral dan regangan tarik di bagian dalam lapisan netral, sehingga terbentuk lengkungan lateral | Gunakan pembengkokan korektif, tingkatkan tekanan area unit sesuai dengan jumlah lengkungan untuk mengoreksi cetakan cembung dan cekung |

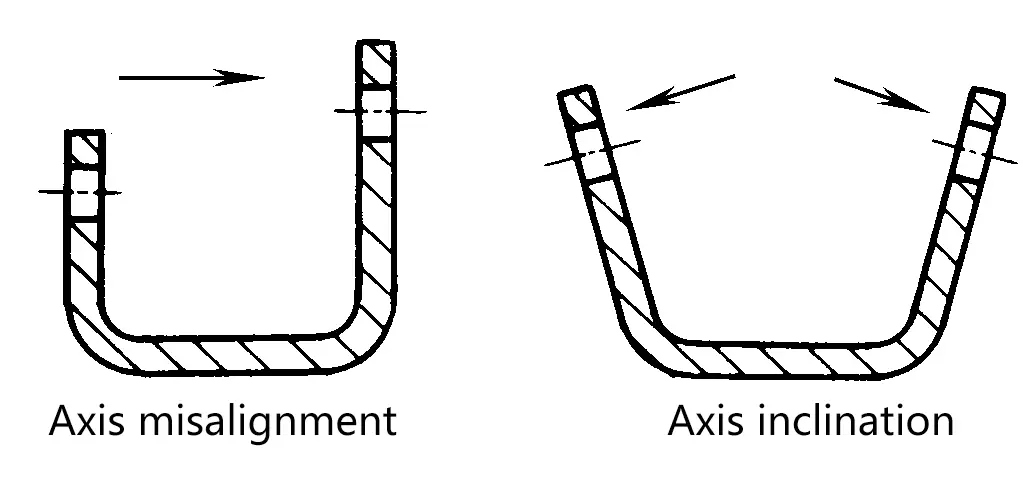

| Ketidaksejajaran lubang |  | Terjadi pergeseran pada blanko selama pembengkokan, sehingga menyebabkan pergeseran pada garis tengah lubang The pegas kembali setelah menekuk menyebabkan garis tengah lubang miring | Blanko harus diposisikan secara akurat untuk memastikan ketinggian tekukan yang konsisten pada kedua sisi Mengatur pin pemosisian atau menekan pelat atas untuk mencegah blanko bergerak Mengurangi pegas benda kerja |

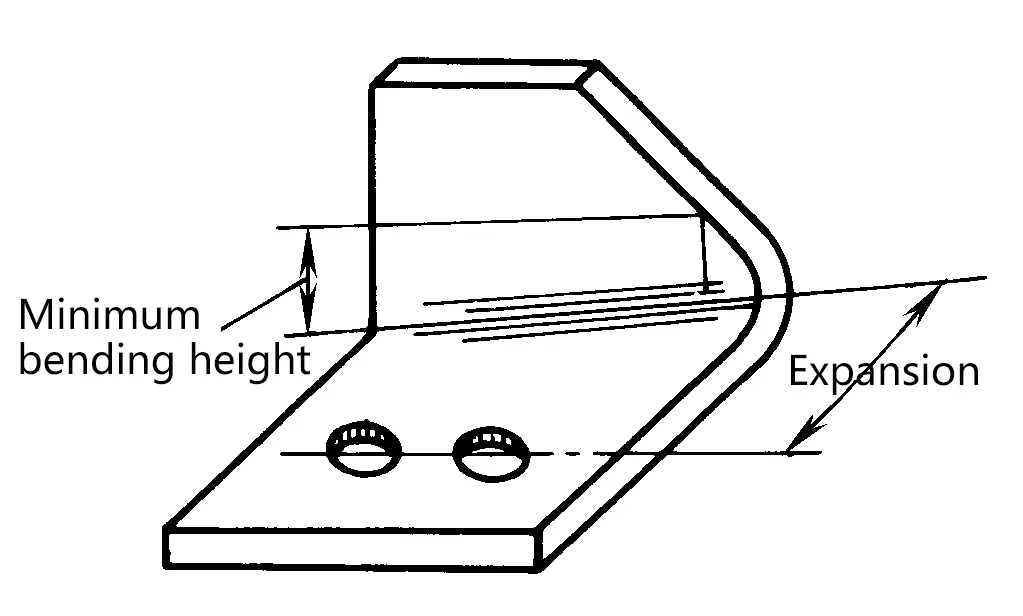

| Garis tekukan jantung dan garis tengah kedua lubang tidak sejajar |  | Ketinggian tekukan kurang dari ketinggian tekukan minimum, dan bagian di bawah ketinggian tekukan minimum menunjukkan pembukaan | Saat mendesain benda kerja, pastikan benda kerja tersebut lebih besar atau sama dengan tinggi tekukan minimum Ketika benda kerja kurang dari tinggi tekukan minimum, bagian yang kurang dari tinggi tekukan minimum dapat dilepas sebelum ditekuk |

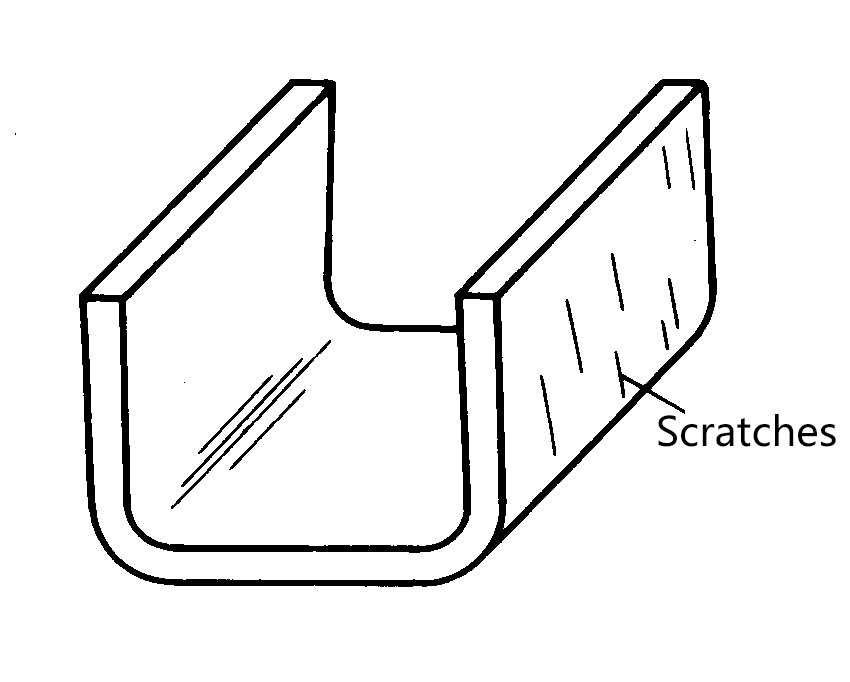

| Goresan permukaan |  | Partikel logam melekat pada permukaan bagian yang bekerja Jari-jari sudut cetakan terlalu kecil The celah antara punch dan die terlalu kecil | Meningkatkan radius sudut cetakan secara tepat Memperbaiki hasil akhir permukaan punch dan die Gunakan nilai celah yang wajar antara punch dan die Bersihkan sebagian kotoran permukaan dari pekerjaan |

| Penyimpangan dimensi |  | Apabila blanko bergeser ke arah cetakan cekung, hambatan gesekan pada kedua sisi tidak sama, sehingga menghasilkan deviasi dimensi. Hal ini signifikan dalam pembengkokan bagian yang berbentuk asimetris | Cetakan yang menggunakan pelat atas yang menekan Blanko harus diposisikan secara akurat dalam cetakan Jika memungkinkan, gunakan tekukan simetris |

| Deformasi lubang |  | Tepi lubang terlalu dekat dengan garis tekukan, dengan deformasi kompresi di bagian dalam lapisan netral dan deformasi tarik di bagian luar, sehingga lubang berubah bentuk | Pastikan jarak dari tepi lubang ke pusat radius pembengkokan r lebih besar dari nilai tertentu Atur lubang bantu pada bagian yang bengkok untuk mengurangi tegangan deformasi lentur |

| Perubahan sudut tekukan |  | Pembengkokan plastik disertai dengan deformasi elastis. Apabila benda kerja yang ditekuk dikeluarkan dari cetakan, pemulihan elastis terjadi, menyebabkan sudut tekukan berubah. | Pembengkokan korektif digunakan sebagai pengganti pembengkokan bebas untuk mengoreksi sudut punch dan die dengan sudut pegas yang telah ditentukan sebelumnya. |

| Menonjol di ujung tekukan |  | Selama pembengkokan, lapisan logam di bagian dalam lapisan netral dikompresi secara longitudinal dan diperpendek, sementara memanjang pada arah lebar, sehingga tonjolan muncul pada bagian tepi pada arah lebar, yang lebih tampak jelas pada pembengkokan pelat tebal dengan sudut yang kecil. | Buatlah lekukan bundar pada kedua ujung bagian tekukan terlebih dahulu untuk menempatkan gerinda pada bagian dalam tekukan. |

Faktor utama yang memengaruhi presisi bagian yang dibengkokkan, selain faktor struktur dan material dari bagian yang dibengkokkan itu sendiri, juga terkait dengan proses stamping dan cetakan serta faktor proses lainnya. Berikut ini adalah langkah-langkah proses untuk meningkatkan akurasi komponen yang dibengkokkan:

I. Dalam hal proses stamping

Sebelum menyiapkan proses stampingkemampuan manufaktur struktur bagian yang ditekuk harus ditinjau ulang. Jika ada bentuk yang tidak kondusif untuk ditekuk, bentuk tersebut harus didiskusikan dengan desainer untuk mencoba memperbaikinya.

Apabila mempersiapkan proses stamping, hal-hal berikut ini sebaiknya dipertimbangkan secara khusus.

(1) Karena tingkat perpanjangan pelat baja dalam arah penggulungan lebih besar daripada yang tegak lurus dengan arah penggulungan, maka harus dipertimbangkan untuk menekuk sebanyak mungkin tegak lurus dengan arah penggulungan saat memotong blanko. Jika menekuk di kedua arah, potong dengan sudut (45 °) untuk menghindari garis tekukan sejajar dengan arah penggulungan.

(2) Saat mempertimbangkan pemosisian komponen, metode pemosisian yang presisi tinggi, stabil secara dimensi, dan nyaman harus dipilih, dengan memanfaatkan sepenuhnya bentuk dan lubang komponen itu sendiri untuk pemosisian, dan jika perlu, menambahkan lubang proses untuk pemosisian. Untuk komponen yang berbentuk asimetris, arah pemosisian juga harus dipertimbangkan untuk mencegah blanko (produk setengah jadi) ditempatkan secara terbalik, yang mengakibatkan pemborosan.

(3) Jika tinggi tepi bengkok harus kurang dari "tinggi tepi bengkok minimum" karena alasan struktural, metode yang pada awalnya meningkatkan tinggi tepi bengkok dan kemudian memotong kelebihan material setelah pembengkokan dapat digunakan.

(4) Apabila mempertimbangkan bahwa proses tertentu mungkin memiliki deformasi yang besar, maka dimensi presisi tinggi pada komponen harus diselesaikan pada proses selanjutnya.

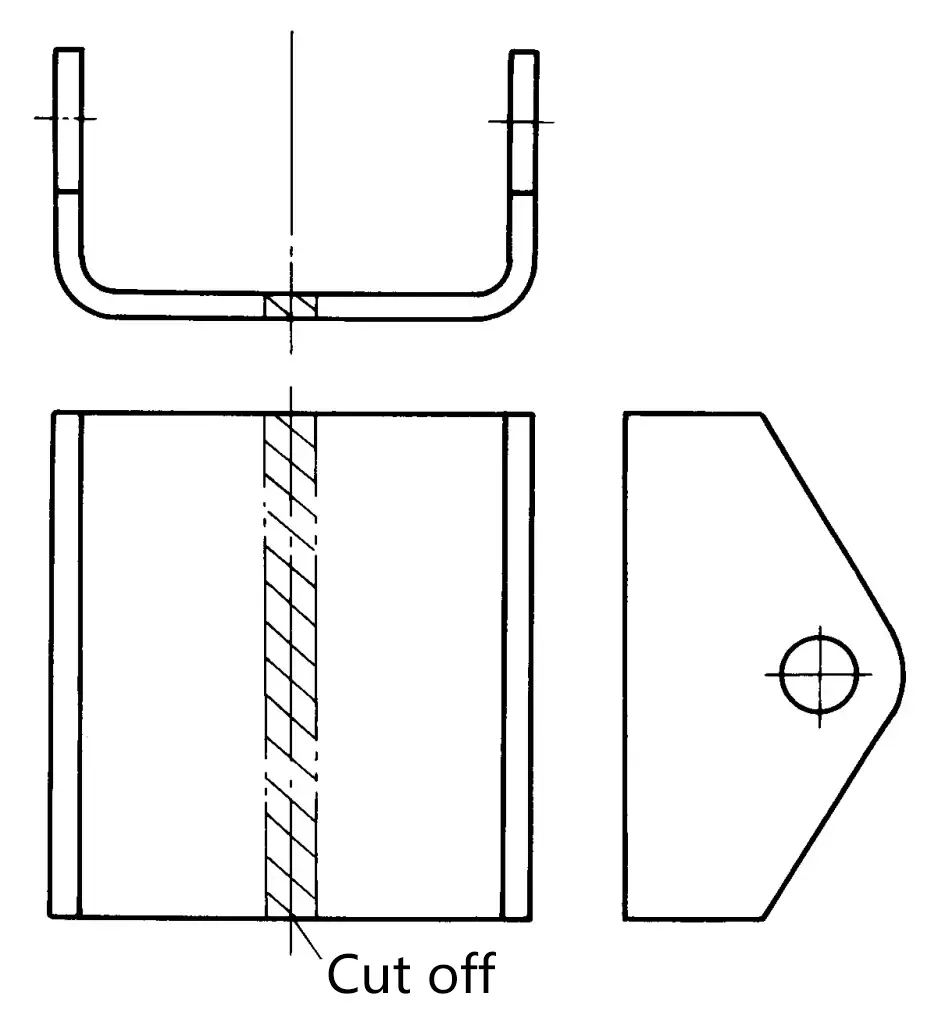

(5) Untuk bagian yang ditekuk secara asimetris, bentuk asimetris dari bagian yang ditekuk dapat digabungkan menjadi bentuk yang simetris, dan metode penekukan berpasangan dan kemudian memotongnya dapat digunakan.

(Lihat Gambar 1), dengan cara ini, blanko diberi tekanan secara merata selama pembengkokan, yang kondusif untuk mengatasi offset.

II. Mengenai cetakan

1. Dalam desain cetakan, gunakan perangkat penahan blanko untuk secara bertahap membengkokkan blanko ke dalam bentuknya dalam keadaan tertekan.

2. Dalam desain cetakan, gunakan pelat pemosisian yang wajar (pemosisian eksternal) atau pin pemosisian (pemosisian lubang), dan jika perlu, tambahkan pemosisian lubang proses untuk memastikan pemosisian blanko yang andal di dalam cetakan, dan tidak terlepas dari bagian pemosisian selama proses pembengkokan.

3. Pertimbangkan langkah-langkah untuk menghilangkan pegas pada struktur cetakan (lihat Bagian 3), dan pertimbangkan kemungkinan penyesuaian dan pemeliharaan cetakan.

4. Untuk mengurangi pegas dan cacat seperti bagian bawah yang tidak rata, benda kerja harus dikoreksi dalam cetakan di akhir langkah, yaitu, cetakan atau pelat tekanan harus dalam kondisi "tercipta".

5. Untuk tikungan berbentuk U, pembengkokan dengan jarak bebas yang lebih kecil atau bahkan jarak bebas negatif (z<t) dapat digunakan.

6. Saat membuat dan menyesuaikan cetakan, perhatikan konsistensi ukuran radius fillet dan kekasaran permukaan bagian simetris punch dan die (lihat Gambar 2).