I. Teknologi keselamatan untuk pengelasan busur elektroda

1. Pencegahan sengatan listrik

(1) Penyebab sengatan listrik

1) Sengatan listrik langsung: Selama operasi pengelasan, tangan atau bagian tubuh menyentuh bagian yang dialiri listrik seperti penjepit las dan elektroda saat mengganti batang las atau benda kerja, dan kaki atau bagian tubuh lainnya tidak terisolasi dengan baik dari tanah atau struktur logam.

Sengatan listrik dapat dengan mudah terjadi ketika mengelas di dalam wadah, pipa, di tempat yang basah dan lembab, atau ketika tubuh berkeringat. Tangan atau bagian tubuh menyentuh kepala terminal, tiang terminal, dan kabel yang terbuka dan beraliran listrik, yang dapat mengakibatkan sengatan listrik. Pengelasan di dekat jaringan listrik tegangan tinggi dapat menyebabkan kerusakan dielektrik dan pelepasan muatan listrik tanpa secara langsung menyentuh tubuh yang dialiri listrik tetapi dengan mendekatinya sampai batas tertentu.

2) Sengatan listrik tidak langsung: Kebocoran listrik dari peralatan pengelasan menyebabkan sengatan listrik ketika tubuh manusia menyentuh casing yang dialiri listrik, yang mungkin disebabkan oleh: peralatan yang kelebihan beban, pemanasan korsleting internal, zat korosif yang menyebabkan kinerja insulasi menurun dan bocor; kumparan basah karena hujan atau lembab yang menyebabkan kerusakan insulasi dan kebocoran; peralatan las yang bergetar atau terbentur yang menyebabkan kerusakan mekanis pada insulasi kumparan atau timah, kabel yang rusak yang tersambung ke inti besi atau casing yang menyebabkan kebocoran; benda-benda logam yang jatuh ke dalam peralatan, yang menghubungkan bagian yang dialiri listrik dengan casing dan menyebabkan kebocoran.

Sengatan listrik terjadi ketika menyentuh isolasi kabel, kabel, sakelar, dll. yang rusak. Sengatan listrik terjadi karena menggunakan rangka logam pabrik, saluran pipa, jalur derek, dll., sebagai sirkuit sekunder untuk pengelasan.

(2) Tindakan untuk mencegah sengatan listrik

1) Perlindungan isolasi: Bagian mesin las yang beraliran listrik dan tiang terminal yang terbuka harus memiliki penutup pelindung yang utuh: Untuk peralatan dengan konektor soket plug-in, konduktor soket plug-in harus disembunyikan di dalam bidang papan insulasi.

Saluran utama perangkat harus dipasang di tempat yang dekat dengan dinding sehingga tidak mudah dijangkau, dan panjangnya umumnya tidak boleh melebihi 2m. Ketika tugas sementara membutuhkan kabel daya yang lebih panjang, kabel tersebut harus diatur di sepanjang dinding atau pilar dengan botol porselen untuk isolasi, dan tingginya harus lebih dari 2,5 m di atas tanah. Tidak diperbolehkan menyeret kabel daya ke tanah. Harus ada jalur selebar minimal 1m antara setiap perangkat dan antara perangkat dan dinding.

2) Penggunaan perangkat pemutus daya otomatis: Untuk melindungi peralatan pengelasan dan keselamatan pribadi, sekering, pemutus arus (juga dikenal sebagai sakelar proteksi beban berlebih), dan pelindung sengatan listrik (juga disebut sakelar kebocoran) harus dipasang.

Jika tegangan tanpa beban mesin las tinggi dan beroperasi di tempat dengan risiko sengatan listrik, perangkat pemutus daya otomatis tanpa beban harus digunakan untuk mesin las. Saat busur pengelasan dimulai, sakelar daya secara otomatis menutup, dan saat pengelasan berhenti atau batang las diubah, sakelar daya secara otomatis terputus. Perangkat ini tidak hanya menghindari sengatan listrik selama tanpa beban, tetapi juga mengurangi kehilangan energi peralatan selama tanpa beban.

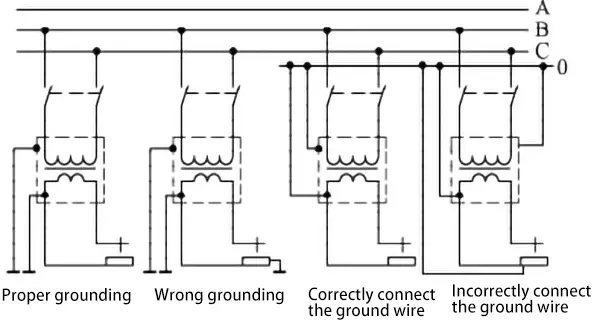

3) Mesin las harus menggunakan perangkat pengardean pelindung atau pengardean netral. Pengardean pelindung dan pengardean netral yang benar dan yang salah untuk pengelasan dan penyambungan ditunjukkan pada Gambar 13-1. Konduktor yang digunakan untuk pengardean netral dan pengardean mesin las harus memenuhi persyaratan keselamatan berikut.

① Harus memiliki luas penampang yang memadai. Luas penampang kabel arde (atau netral) umumnya 1/3 ~ 1/2 dari luas penampang kabel fase. Saat menggunakan kawat aluminium, kawat tembaga, atau kawat baja sebagai kabel arde (atau netral), luas penampang minimumnya tidak boleh kurang dari 6mm², 4mm², atau 12mm².

② Harus menggunakan kabel utuh, tanpa sambungan di bagian tengah.

③ Sambungan antara konduktor dan mesin las serta badan arde (atau jalur utama netral) harus kuat.

④ Dilarang keras menggunakan konduktor arde (atau netral) secara seri.

4) Penggunaan perangkat pemutus daya otomatis untuk mesin las: Ketika tegangan tanpa beban mesin las lebih tinggi dari batas yang ditentukan dalam standar mesin las saat ini. Dan beroperasi di tempat dengan risiko kontak, atau di tempat di mana kecelakaan sekunder dapat terjadi setelah sengatan listrik terjadi (seperti di ketinggian). Perangkat pematian daya otomatis untuk tanpa beban harus digunakan.

2. Keselamatan dalam Operasi Pengelasan

(1) Poin-poin Penting Pengoperasian Keselamatan untuk Peralatan Pengelasan (lihat Tabel 13-14)

Tabel 13-14 Poin-poin Penting Pengoperasian Keselamatan untuk Peralatan Las

| Nama Perangkat | Poin-poin Penting dari Teknologi Keselamatan |

| Mesin las | 1. Casing pengelasan harus diarde, insulasi harus utuh, dan semua kontak harus kencang dan dapat diandalkan. |

| 2. Catu daya pengelasan busur umum tegangan beban tinggi: DC ≤100V, AC ≤80V: Catu daya pemotongan busur plasma hingga 400V, harus menggunakan pemotongan otomatis sebanyak mungkin, dan memperkuat langkah-langkah pencegahan sengatan listrik. | |

| 3. Bagian yang terbuka dan bagian yang bergerak dari mesin las harus memiliki penutup pelindung keselamatan. | |

| 4. Ketika tegangan ≥20kV (seperti peralatan las berkas elektron), pelindung timbal atau operasi kendali jarak jauh harus digunakan. | |

| 5. Mesin las harus dilindungi dari benturan atau getaran yang parah. | |

| 6. Penggunaan di luar ruangan harus memiliki peralatan perlindungan hujan dan salju. | |

| 7. Dilarang menggunakan satu sakelar daya untuk beberapa mesin las. | |

| 8. Harus ditempatkan dengan baik di tempat yang berventilasi baik dan kering, tidak boleh dekat dengan lingkungan yang panas, mudah terbakar, dan mudah meledak | |

| 9. Dilarang meletakkan benda apa pun di atas mesin las; penjepit las dan benda kerja tidak boleh korsleting sebelum memulai | |

| 10. Saat mesin las rusak, aliran listrik harus diputus sebelum teknisi listrik memperbaikinya | |

| Pengkabelan mesin las | 1. Panjang kabel daya utama umumnya tidak boleh melebihi 3m |

| 2. Ketika kabel daya yang lebih panjang untuk sementara diperlukan, itu harus dipasang di atas kepala dengan botol porselen untuk isolasi, harus lebih dari 2,5 m di atas tanah, dan menyeret di tanah tidak diperbolehkan | |

| 3. Kabel las dan mesin las harus terhubung dengan kuat, dan penggunaan logam untuk menjembatani sangat dilarang | |

| 4. Dilarang menggunakan komponen logam dari bangunan atau peralatan sebagai sirkuit pengelasan | |

| Sakelar daya | 1. Setiap mesin las harus dilengkapi dengan sakelar daya khusus yang independen, dan dilarang menggunakan beberapa mesin las untuk berbagi satu sakelar daya |

| 2. Ketika mesin las kelebihan beban, sakelar daya harus dapat memutus daya secara otomatis | |

| 3. Untuk mesin las yang dihidupkan dengan starter, sakelar daya harus ditutup terlebih dahulu, baru kemudian nyalakan mesin las | |

| Penggunaan | Pengoperasian yang berlebihan tidak diperbolehkan |

| 2. Sebelum menyalakan mesin las, penjepit las dan benda kerja tidak boleh mengalami korsleting | |

| 3. Operasi yang harus memutus catu daya: Menyesuaikan arus pengelasan harus menyentuh badan aktif; saat mengganti jalur sirkuit sekunder; saat memindahkan mesin las; saat mengganti sekring dan memperbaiki mesin las | |

| Pemeliharaan | 1. 1. Jangan letakkan benda dan alat apa pun di atas mesin las |

| Harus selalu dijaga kebersihannya | |

| 3. Sering-seringlah memeriksa kekencangan kabel las dan terminal mesin las | |

| 4. Anda wajib melepaskan catu daya setelah menyelesaikan pekerjaan. |

(2) Poin teknis keselamatan untuk alat las (lihat Tabel 13-15)

Tabel 13-15 Poin-poin teknis keselamatan untuk peralatan las

| Nama Alat | Poin-poin Penting dari Teknologi Keselamatan |

| Penjepit las dan pistol las | 1. Struktur sederhana, berat penjepit las tidak melebihi 600g, membuatnya lebih fleksibel untuk digunakan |

| 2. Memiliki kinerja insulasi dan insulasi panas yang baik, gagang penjepit las harus memiliki lapisan insulasi yang baik | |

| 3. 3. Sambungan antara penjepit las dan kabel harus kuat dan memiliki kontak yang baik, dan tidak boleh terbuka | |

| 4. Penjepit las dapat menahan batang las ke berbagai arah, dan dapat dengan aman dan nyaman mengganti batang las | |

| 5. Senter las berpendingin air tidak boleh bocor. | |

| Kabel las | 1. Kabel harus dipilih sesuai dengan peraturan, memiliki konduktivitas yang baik, dan selubungnya harus utuh dan terisolasi dengan baik, dengan resistansi insulasi tidak kurang dari MΩ |

| 2. Ringan dan lembut, mudah dioperasikan | |

| 3. Memiliki ketahanan yang lebih baik terhadap kerusakan mekanis dan tahan panas | |

| 4. Mesin las dan penjepit las harus dihubungkan dengan kabel fleksibel, umumnya tidak melebihi panjang 20 ~ 30m, dan tidak boleh ada sambungan di tengahnya | |

| 5. Memiliki luas penampang yang sesuai | |

| 6. Dilarang meletakkan kabel las pada tabung gas, generator asetilen, atau wadah dan bahan lain yang mudah terbakar | |

| 7. Dilarang menggunakan struktur logam pabrik, rel, saluran pipa, fasilitas pemanas, atau benda logam lainnya untuk disambungkan dan digunakan sebagai kabel konduktor pengelasan (1) Dilarang bersentuhan dengan minyak dan bahan mudah terbakar lainnya (2) Saat menggunakan pemogokan busur frekuensi tinggi atau stabilisasi busur, kabel las harus memiliki selongsong pelindung jalinan jala tembaga (3) Periksa kinerja insulasi secara teratur, umumnya setiap enam bulan sekali |

(3) Poin-poin utama teknologi keselamatan dalam operasi pengelasan (lihat Tabel 13-16)

Tabel 13-16 Poin-poin utama teknologi keselamatan dalam operasi pengelasan

| Poin-poin Penting dari Teknologi Keselamatan | |

| Sebelum bekerja | 1. Kenakan perlengkapan pelindung (seperti pakaian kerja, sepatu pelindung, sarung tangan, dll.) |

| 2. Periksa kinerja keselamatan peralatan dan pekerjaan | |

| 3. Stasiun kerja tetap harus dilengkapi dengan layar pelindung. | |

| Saat pengelasan dimulai | 1. Saat menutup sirkuit, pertama-tama gantung penjepit las atau letakkan di atas papan isolasi |

| 2. Tutupi bagian yang tidak dilas dari benda kerja yang telah dipanaskan sebelumnya dengan papan asbes | |

| Selama proses pengelasan | 1. Jangan menyentuh bagian aktif dengan tangan atau bagian tubuh mana pun |

| 2. Siapkan pelindung saat mengelas di dalam wadah atau ruang terbatas | |

| 3. Kenakan sarung tangan las listrik saat mengganti batang las | |

| 4. Berhati-hatilah terhadap pencegahan kebakaran dan ledakan. | |

| Pengelasan selesai | 1. Saat menarik gerbang, Anda harus berhenti mengelas terlebih dahulu, memakai sarung tangan isolasi, dan berdiri di samping |

| 2. Tinggalkan lokasi hanya setelah benda kerja menjadi dingin |

II. Teknologi Keselamatan untuk Pengelasan Busur Plasma

Selain mengikuti peraturan keselamatan yang relevan untuk pengelasan busur logam berpelindung, hal-hal berikut ini juga harus diperhatikan:

1) Tegangan tanpa beban dari catu daya yang digunakan untuk pengelasan busur plasma relatif tinggi, terutama selama pengoperasian manual, ada risiko sengatan listrik. Oleh karena itu, peralatan harus ditempatkan di tempat yang kering, bersih, dan berventilasi baik. Catu daya harus diarde (atau dinetralkan) dengan andal selama penggunaan, dan bagian badan senjata yang disentuh dengan tangan harus diisolasi dengan andal.

2) Udara bertekanan yang digunakan harus memiliki pemisah kelembapan, dan air yang terkumpul harus dikeringkan tepat waktu. Udara harus dibuang selama 3 menit sebelum pengelasan dan pemotongan untuk menghilangkan uap air yang terkondensasi di dalam pipa. Ketika tekanan udara terkompresi kurang dari 0,3MPa, perangkat penguncian otomatis harus dapat dimulai.

3) Titik kerja pengelasan harus memiliki meja kerja dan menggunakan perangkat pembuangan dan pemurnian lokal yang efektif, atau menyiapkan meja kerja penangas air, dll.

4) Rak benda kerja harus lebih dari 400mm di atas tanah dan harus memiliki perangkat penghilang debu lokal yang terpasang.

5) Dilarang keras menekan sakelar pegangan secara acak saat peralatan diturunkan untuk menghindari kecelakaan peralatan.

6) Jangan menyentuh nosel ke benda kerja saat memukul busur; jangan menyentuh bagian peralatan yang dialiri listrik, dan terutama jangan menyentuh kutub positif dan negatif pistol las yang dialiri listrik dengan kedua tangan pada saat yang sama untuk menghindari cedera sengatan listrik.

7) Ketika bahan katoda dalam pistol las perlu dilepas dan diganti karena terbakar. Catu daya DC harus dimatikan terlebih dahulu. Saat mengganti elektroda, elektroda harus didinginkan terlebih dahulu sebelum melanjutkan. Saat menggerinda batang tungsten (atau cerium tungsten), yang terbaik adalah menggunakan mesin gerinda dengan semprotan air dan menggunakan mesin gerinda dengan benar.

8) Ventilasi harus ditingkatkan di lokasi untuk mencegah cahaya busur melukai orang. Operator harus mengenakan pelindung wajah, sarung tangan, dan pelindung leher yang baik. Selain memiliki lensa hitam, pelindung wajah idealnya memiliki lensa yang menyerap sinar ultraviolet.

9) Busur plasma dapat menghasilkan kebisingan dengan intensitas tinggi dan frekuensi tinggi, terutama selama pemotongan busur plasma berdaya tinggi, operator harus mengenakan penutup telinga. Pemotongan air juga dapat digunakan untuk menyerap kebisingan dengan memanfaatkan air.

10) Pengelasan dan pemotongan busur plasma menggunakan inisiasi busur frekuensi tinggi, yang memerlukan pengardean benda kerja yang andal. Setelah busur transfer dinyalakan, catu daya osilator frekuensi tinggi harus segera diputus secara andal.

11) Setelah menyentuh elektroda dengan radioaktivitas dengan tangan kosong, tangan harus segera dicuci dengan sabun.

12) Apabila menggunakan tabung argon, nitrogen, atau hidrogen, kenali tanda pada tabung. Hidrogen adalah gas yang mudah terbakar, berhati-hatilah dengan api, dan tidak boleh ada fluor dan klorin di dekatnya.

13) Barang-barang perlindungan tenaga kerja yang digunakan tidak boleh dibawa keluar dari bengkel, harus sering dicuci, dan kebersihan pribadi harus dilakukan sebelum memasuki ruang tamu.

III. Teknologi Keselamatan untuk Pengelasan Berkas Elektron Vakum

Selain mematuhi peraturan keselamatan yang relevan untuk pengelasan busur elektroda, hal-hal berikut ini juga harus diperhatikan.

1) Mesin las harus dipasang di ruang pelindung sinar-X yang dibangun dengan beton berdensitas tinggi, dan juga harus ada langkah-langkah keamanan untuk mencegah masuknya atau terkunci secara tidak sengaja di dalam ruang pelindung saat mesin las beroperasi.

2) Sistem arde peralatan harus dapat diandalkan, kabel arde tidak boleh disambungkan langsung ke kabel netral jaringan listrik, dan harus disambungkan ke kabel arde khusus untuk peralatan, dengan resistansi arde tidak lebih dari 2Ω.

3) Mesin las berkas elektron harus dilengkapi dengan alarm tegangan atau perangkat interlocking elektronik lainnya untuk secara otomatis memutus daya jika terjadi kesalahan.

4) Pastikan insulasi yang memadai untuk catu daya tegangan tinggi dan pistol elektron, uji tegangan tahan harus 1,5 kali tegangan pengenal.

5) Saat mengganti rakitan katoda atau melakukan perawatan, catu daya tegangan tinggi harus diputuskan, dan komponen yang akan diganti atau area yang memerlukan perawatan harus disentuh dengan batang pelepasan yang diarde dengan baik. Hanya setelah pengosongan, operasi dapat dilakukan.

6) Area tempat kerja umumnya tidak boleh kurang dari 40m 2 dan tinggi ruangan tidak boleh kurang dari 3,5m. Untuk peralatan berkas elektron bertegangan tinggi dan berdaya tinggi, peralatan catu daya bertegangan tinggi dan perangkat pompa vakum dapat dipisahkan dari ruang operator.

7) Ruang vakum mesin las berkas elektron harus diperkuat untuk perlindungan terhadap sinar X, dengan langkah-langkah sebagai berikut:

① Untuk mesin las dengan tegangan akselerasi yang lebih rendah dari 60kV, perlindungan umumnya diberikan oleh ketebalan pelat baja pada cangkang luar mesin.

② Untuk mesin las dengan tegangan akselerasi yang lebih tinggi dari 60kV, cangkang luar harus diperkuat dengan pelat timah dengan ketebalan yang memadai.

③ Ketika mesin las berkas elektron beroperasi di bawah tegangan tinggi, jendela pengamatan harus terbuat dari kaca timbal, dan ketebalan kaca timbal dapat dipilih sesuai dengan timbal yang sesuai (lihat Tabel 13-17).

Tabel 13-17 Merek kaca timbal dalam negeri dan ekuivalen timbal yang sesuai

| Kelas | ZF1 | ZF2 | ZF3 | ZF4 | ZF5 | ZF6 |

| Kepadatan g / cm3 | 3.84 | 4. 09 | 4.46 | 4.52 | 4.65 | 4.77 |

| Setara dengan timbal | 0.174 | 0.198 | 0.238 | 0.243 | 0.258 | 0.277 |

Catatan: Ekuivalen timbal mengacu ke ketebalan kaca timbal yang setara dengan ketebalan pelat timbal yang ditunjukkan dalam tabel.

8) Dosis radiasi sinar-X dari peralatan harus diperiksa secara teratur untuk memastikan bahwa lokasi pengoperasian peralatan mematuhi peraturan nasional tentang proteksi radiasi sinar-X.

9) Area di sekitar peralatan harus berventilasi baik, dan perangkat pembuangan harus dipasang di tempat kerja untuk mengeluarkan gas minyak, asap, dan zat lain dari ruang vakum secara tepat waktu.

10) Kenakan perlengkapan perlindungan tenaga kerja yang ditentukan, seperti topi kerja, pakaian kerja, penutup kaki, sepatu isolasi, sarung tangan kulit panjang, dll., dan pilih pelindung wajah dan lensa filter yang sesuai.

11) Jangan mengamati kolam lelehan dengan mata telanjang selama proses pengelasan, kacamata pelindung kaca timbal harus dipakai jika perlu.

12) Operator memantau melalui sistem optik atau sistem televisi industri di luar ruang pelindung. Tanah tempat operator berdiri harus ditutup dengan alas isolasi, dan peralatan, perkakas, serta aksesori harus diperiksa untuk memastikan bahwa semuanya dalam kondisi normal, utuh, dan nyaman digunakan.

13) Nyalakan peralatan ventilasi sebelum menyambungkan peralatan las.

14) Periksa dengan cermat semua celah dalam ruang vakum untuk memastikannya tertutup rapat guna mencegah keluarnya sinar-X.

15) Jangan sentuh bagian peralatan yang dialiri listrik selama bekerja.

16) Operasikan pistol elektron dengan hati-hati untuk mencegah sengatan listrik tegangan tinggi.

IV. Teknik Keselamatan Pengelasan Laser

Selain mengikuti peraturan keselamatan yang relevan untuk pengelasan busur elektroda, hal-hal berikut ini juga harus diperhatikan.

1) Semua pintu perawatan selungkup sistem kelistrikan harus memiliki perangkat yang saling mengunci yang sesuai, dan selungkup harus memiliki tindakan yang sesuai untuk melepaskan kelompok kapasitor sebelum memasuki pintu perawatan. Peralatan pemrosesan laser harus memiliki berbagai tindakan perlindungan keselamatan, dan harus ada tanda dan sinyal peringatan bahaya yang jelas pada peralatan pemrosesan laser, seperti "Bahaya Laser", "Bahaya Tegangan Tinggi", dll.

2) Sistem jalur optik laser harus tertutup sepenuhnya, seperti mentransmisikan laser melalui tabung logam, untuk mencegah paparan langsung: Jika jalur optik laser tidak dapat tertutup sepenuhnya, ketinggian sinar harus diatur untuk menghindari organ-organ penting seperti mata dan kepala, sehingga laser dapat lewat di atas ketinggian seseorang.

3) Meja pemrosesan laser harus dilindungi dengan kaca atau bahan serupa untuk mencegah pantulan cahaya.

4) Area pemrosesan laser harus diisolasi dengan pagar, partisi, layar, dll., untuk mencegah personel yang tidak berwenang memasuki area berbahaya.

5) Rambu peringatan yang menonjol dan perangkat pelindung harus dipasang di sekitar area kontrol, dan pelat terminasi harus dipasang di terminal sinar untuk melemahkan sinar.

6) Operator laser dan pekerja pemrosesan harus dilengkapi dengan kacamata pelindung laser dan mengenakan pakaian kerja berwarna putih untuk mengurangi dampak pantulan yang menyebar.

7) Hanya personel yang berpengalaman yang diizinkan untuk mengoperasikan laser dan melakukan pemrosesan laser.

8) Area pengelasan harus dilengkapi dengan peralatan ventilasi atau pembuangan yang efektif.

V. Teknologi Keselamatan untuk Pengelasan Elektroslag

Selain mematuhi peraturan keselamatan yang relevan untuk pengelasan busur logam berpelindung, hal-hal berikut ini juga harus diperhatikan.

1) Periksa dengan cermat apakah listrik, sumber air, jaket air tidak terhalang, dan apakah mesin beroperasi secara normal.

2) Periksa dengan cermat apakah anoda dikencangkan, dan apakah ada korsleting antara anoda dan anoda, anoda dan modul, anoda dan jaket air.

3) Air pendingin untuk trafo dan jaket air harus dinyalakan sebelum daya dapat dinyalakan. Ketika peralatan listrik rusak, seorang teknisi listrik harus segera dihubungi untuk melakukan perbaikan.

4) Modul pengelasan harus ditempatkan dengan kuat dan tidak boleh dimiringkan. Jaket air dan modul harus dipasang dengan erat untuk mencegah kebocoran terak. Kabel arde dan modul harus dilas dengan kuat.

5) Setelah memulai busur dan menghasilkan terak, uji kedalaman kolam terak. Probe harus diuji ke bawah di sepanjang selubung air, dan probe tidak boleh menyentuh selubung air atau elektroda untuk mencegah menusuk selubung air dan menyebabkan ledakan. Kacamata pelindung harus dipakai selama bekerja untuk mencegah cedera mata akibat cahaya busur.

6) Orang tidak dapat berdiri di kedua sisi modul pengelasan. Jika terak mengalir, terak harus diblokir tepat waktu.

7) Seseorang yang berdedikasi harus memerintahkan ketika operator derek mengangkat benda kerja atau modul.

8) Operator tidak dapat meninggalkan stasiun kerja mereka saat bekerja.

VI. Teknologi Keselamatan dalam Pengelasan Resistansi

Selain mematuhi peraturan keselamatan yang relevan untuk pengelasan busur elektroda, hal-hal berikut ini juga harus diperhatikan.

1) Mesin las resistensi penyimpanan energi harus memiliki mekanisme yang saling mengunci pada pintu kontrol yang disegel, yang harus menghubung pendek kapasitor ketika pintu dibuka. Sakelar operasi manual juga harus menyertakan langkah-langkah keamanan hubung singkat kapasitor.

2) Sebelum mulai bekerja, periksa peralatan pengelasan resistansi dengan cermat dan komprehensif untuk memastikan sistem air pendingin, sistem pneumatik, dan sistem kelistrikan dalam kondisi normal, dan sesuaikan parameter pengelasan untuk memenuhi persyaratan proses.

3) Kenakan alat pelindung diri, seperti topi kerja, pakaian kerja, kacamata pelindung, sepatu bot isolasi, dan sarung tangan, dll., dan sesuaikan bantalan isolasi atau perangkat platform kayu.

4) Saat menyalakan mesin las, buka katup air pendingin terlebih dahulu untuk mencegah mesin las terbakar.

5) Selama pengelasan, pintu kabinet perangkat kontrol mesin las harus ditutup.

6) Pemeliharaan dan penyesuaian perangkat kotak kontrol harus dilakukan oleh para profesional.

7) Mesin las dupleks, multi-stasiun harus dilengkapi dengan tombol penghenti darurat di setiap stasiun.

8) Sakelar kaki mesin las harus memiliki penutup pelindung yang kokoh untuk mencegah aktivasi yang tidak disengaja.

9) Rangka mesin las portabel harus tahan terhadap getaran yang dihasilkan selama operasi, trafo gantung harus memiliki perangkat perlindungan jatuh, dan harus diperiksa secara teratur.

10) Titik kerja mesin las resistansi harus memiliki sekat atau sekat pelindung untuk mencegah percikan dan percikan benda kerja. Mata operator harus menghindari arah percikan api untuk mencegah luka bakar pada mata.

11) Operator pengelasan jahitan harus memperhatikan arah putaran elektroda untuk mencegah rol memotong jari.

Tempat di mana mesin las ditempatkan harus tetap kering, dan tanah harus ditutup dengan papan anti selip. Tukang las dari mesin las berpendingin air eksternal harus mengenakan sepatu bot isolasi saat bekerja.

Jangan sentuh permukaan bola kepala elektroda dengan tangan Anda saat menggunakan peralatan, untuk menghindari luka bakar.

Pegang benda kerja dengan kuat, jaga jarak tertentu dari elektroda dengan kedua tangan, dan jari-jari tidak boleh ditempatkan di antara dua bagian yang akan dilas. Benda kerja harus ditumpuk dengan stabil dan rapi, dan harus ada bagian yang tersisa.

Tidak boleh ada bahan yang mudah terbakar dan meledak di dekat area kerja, tempat kerja harus berventilasi baik, dan menjaga lingkungan yang aman dan bersih. Ruang kerja tertutup dengan debu yang sangat banyak harus memiliki peralatan pembersih debu.

Pemeliharaan dan penyesuaian perangkat kotak kontrol harus dilakukan oleh para profesional.

Setelah pekerjaan pengelasan selesai, sumber listrik dan gas harus dimatikan. Air pendingin harus dimatikan setelah digunakan selama 10 menit. Pada suhu rendah, air di saluran air juga harus dikeringkan untuk mencegah pembekuan.

VII. Teknik Keselamatan Pengelasan Frekuensi Tinggi

Selain mematuhi peraturan keselamatan yang relevan untuk pengelasan busur elektroda, hal-hal berikut ini juga harus diperhatikan:

Casing generator frekuensi tinggi dan trafo output harus diarde, dan resistansi pengardean harus kurang dari 4Ω.

Sakelar harus dipasang pada pintu yang sering dibuka dan ditutup, untuk memastikan bahwa mesin las hanya dapat dinyalakan ketika pintu ditutup.

3) Letakkan alas karet isolasi 35kV yang tahan tekanan di sekitar mesin las dan pada posisi pengoperasian pekerja.

4) Sebelum menyalakan mesin las, periksa sistem air pendingin. Daya dapat dinyalakan untuk memanaskan tabung osilasi hanya setelah air pendingin bekerja secara normal.

5) Saat daya dimatikan untuk perawatan, sakelar catu daya mesin las harus diputus. Setelah membuka pintu mesin las, lepaskan setiap kelompok kapasitor sebelum memulai perawatan. Pemeliharaan langsung umumnya tidak diperbolehkan. Dalam kasus khusus, personel pemeliharaan harus mengenakan sepatu dan sarung tangan isolasi, dan diawasi oleh orang yang berdedikasi.

6) Konduktor frekuensi tinggi yang terpapar di luar sasis peralatan frekuensi tinggi harus dilindungi dengan pelat aluminium atau tembaga tipis untuk mencegah efek medan elektromagnetik frekuensi tinggi pada tubuh manusia dan benda-benda di sekitarnya. Kekuatan medan listrik di tempat kerja harus kurang dari 40V/m.

VIII. Teknologi Keselamatan Pengelasan Ultrasonik

Pengelasan ultrasonik menggunakan arus frekuensi tinggi, menghilangkan risiko sengatan listrik. Selain itu, tidak ada nyala api atau percikan selama pengelasan, membuat pengelasan ultrasonik relatif aman.

IX. Teknologi Keselamatan Pengelasan Gesekan

1) Patuhi peraturan yang relevan untuk penggunaan listrik yang aman.

2) Bagian yang berputar dengan kecepatan tinggi dari pengelasan gesekan mesin harus ditutup dengan penutup dan penyekat pelindung yang sesuai.

3) Mesin las gesekan produksi berkelanjutan harus memperhatikan interlock dan perlindungan di antara setiap tindakan.

4) Tombol penghenti darurat untuk parkir spindel mesin las dan pelepas tekanan harus dipasang di lokasi yang mudah terlihat dan nyaman.

5) Operator mesin las gesek harus mengenakan pakaian kerja dan kacamata pelindung.

X. Teknologi Keselamatan untuk Pengelasan Bahan Peledak

1) Bahan peledak dan detonator dilarang keras untuk diangkut bersama dan harus disimpan secara terpisah. Bahan peledak, detonator, dan sekering tidak boleh berada di dekat sumber api atau panas.

2) Semua personel harus mematuhi kebijakan dan peraturan nasional yang relevan, menerima pengawasan dari departemen keselamatan dan keamanan, menjalani pelatihan dan penilaian kerja, dan mendapatkan sertifikat operasi.

3) Personel penyimpanan bahan peledak harus bertugas siang dan malam, dan orang luar tidak diizinkan masuk; bahan peledak, detonator, dan kabel priming serta barang kembang api lainnya harus disimpan secara terpisah berdasarkan kategori, dan penyimpanan serta pengambilannya harus dikelola secara ketat untuk memastikan bahwa catatannya sesuai dengan barang yang sebenarnya.

4) Lokasi ledakan harus terletak jauh dari bangunan dan memiliki area peringatan serta rambu-rambu peringatan yang jelas, dengan seseorang yang secara khusus ditugaskan untuk menjaganya.

5) Semua personel harus bekerja di bawah komando pemimpin shift dan petugas keselamatan; operasi di tempat harus dilakukan sesuai dengan proses yang telah ditentukan, terutama detonator dan inisiator harus disimpan dan digunakan oleh satu orang dari awal hingga akhir, dan tidak boleh dilakukan oleh dua orang atau lebih pada saat yang bersamaan.

6) Setelah proses pemasangan selesai, semua personel dan barang cadangan harus ditarik ke tempat yang aman, dan semua personel harus dipersiapkan untuk perlindungan dan keselamatan suara dan getaran, dan perintah untuk meledakkan bahan peledak hanya dapat dikeluarkan jika sudah dipastikan tidak akan terjadi kecelakaan.

7) Semua personel harus bekerja di bawah komando penanggung jawab, dan operasi di lokasi harus dilakukan sesuai dengan alur proses yang telah ditentukan.

8) Setelah ledakan bahan peledak, staf harus menunggu selama 3 menit sebelum memasuki lokasi. Jika terjadi kebakaran, harus menunggu 3 menit sebelum memasuki lokasi untuk pemeriksaan dan penanganan.

9) Dilarang keras membawa sumber api ke tempat kerja.

10) Setelah setiap tahap pekerjaan peledakan, ringkasan keselamatan harus dilakukan untuk mengidentifikasi potensi kecelakaan dan menghilangkan bahaya yang tersembunyi.

XI. Teknik Keselamatan untuk Pencungkil Busur Karbon

Selain mematuhi peraturan pengelasan busur elektroda yang relevan, hal-hal berikut ini juga harus diperhatikan:

1) Arus selama mencungkil besar, harus sesuai dengan kekuatan mesin las, dan bila digunakan terus menerus, harus berhati-hati untuk mencegah mesin las kelebihan beban untuk menghindari terbakarnya mesin las.

2) Cobalah untuk menggunakan batang karbon yang dikhususkan untuk mencungkil busur karbon agar tidak menghasilkan terlalu banyak gas dan debu yang berbahaya.

3) Selama pencungkilan, terdapat banyak debu dan asap, karena batang karbon dibuat dengan menggunakan aspal untuk mengikat dan dilapisi tembaga pada permukaannya. Oleh karena itu, debu mengandung fraksi massa tembaga 1% ~ 1.5%, dan gas berbahaya yang dihasilkan mengandung benzo(a)pyrene yang sangat beracun. Oleh karena itu, operator harus mengenakan masker yang disuplai udara. Tempat kerja harus melakukan tindakan pembuangan asap dan penghilangan debu serta meningkatkan ventilasi. Untuk mengendalikan polusi debu, dapat digunakan pencungkil busur air.

Gouging busur air dibuat dengan menambahkan perangkat pasokan air dan sistem pasokan air ke peralatan gouging asli dan membuat sedikit modifikasi pada pistol gouging. Selama water arc gouging, kabut air yang terdispersi diperoleh melalui perangkat suplai air yang masuk akal untuk memastikan bahwa pistol gouging mengeluarkan kabut air yang lurus, sehingga mencapai tujuan menghilangkan asap dan menekan debu.

4) Selama mencungkil, sejumlah besar logam cair bersuhu tinggi dan oksida dihembuskan dari bawah busur, dan harus berhati-hati untuk mencegah luka bakar atau kebakaran.

5) Kebisingan cukup keras selama perencanaan, dan operator harus mengenakan penutup telinga.

6) Saat bekerja di luar ruangan, operasikan dengan arah berlawanan dengan angin dan perhatikan keselamatan kebakaran di lokasi.

7) Apabila beroperasi di dalam wadah atau kompartemen, ruang yang sempit tidak boleh terlalu kecil, dan ventilasi serta tindakan penghilangan debu harus diperkuat.

8) Selama perencanaan, tidak diperbolehkan untuk mengganggu udara bertekanan untuk menghindari pembakaran pistol planer.

9) Panjang batang karbon yang menonjol selama perencanaan tidak boleh kurang dari 30mm.

10) Jangan biarkan kepala tembaga planer gun mengalami hubungan arus pendek dengan benda kerja sebelum daya dimatikan.

XII. Teknologi Keselamatan untuk Pengelasan dan Pemotongan Gas

1. Jenis dan sifat bahan mudah terbakar dan mudah meledak yang umum digunakan

(1) Kalsium karbida (CaC 2 )

Kalsium karbida bereaksi dengan air untuk menghasilkan asetilena dan kapur mati. Apabila air tidak mencukupi, panas yang dihasilkan oleh penguraian kalsium karbida dapat menyebabkan suhu di area reaksi meningkat sangat tinggi, menyebabkan kalsium karbida menjadi terlalu panas, sehingga menyebabkan ledakan campuran asetilena dan udara. Umumnya, rasio kalsium karbida terhadap air 1:5 ~ 15 lebih disukai.

Semakin kecil ukuran partikel kalsium karbida, semakin cepat kecepatan penguraian kalsium karbida. Untuk mencegah kalsium karbida terurai terlalu cepat dan menyebabkan panas berlebih, ukuran partikel kalsium karbida yang digunakan pada generator asetilena umumnya 4 ~ 80mm, dan 50 ~ 80mm lebih disukai. Partikel kalsium karbida yang lebih kecil dari 2mm segera mengeluarkan asap kuning dan menghasilkan panas yang tinggi saat bersentuhan dengan air, oleh karena itu partikel tersebut tidak boleh digunakan.

(2) Asetilena (C 2H 2 )

Asetilena, yang juga dikenal sebagai gas karbida, memiliki struktur kovalen trivalen tak jenuh yang sangat tidak stabil, mudah mengalami reaksi polimerisasi dan penguraian, sehingga dapat menyebabkan kecelakaan pembakaran dan ledakan.

Titik penyalaan otomatis asetilena adalah 335°C. Pada tekanan atmosfer, apabila suhu melebihi 580°C, ini dapat menyebabkan pembakaran dan ledakan. Titik penyalaan otomatis campuran asetilena dan udara adalah 305°C, dan bahkan percikan api sekecil apa pun dapat menyebabkan ledakan. Asetilena dapat meledak jika bercampur dengan gas klorin atau hipoklorit di bawah sinar matahari atau panas. Kontak jangka panjang asetilena dengan tembaga atau perak dapat membentuk senyawa eksplosif tembaga asetilida dan perak asetilida, yang dapat meledak jika terjadi benturan atau gesekan ringan.

Risiko ledakan sangat rendah ketika asetilena dicampur dengan nitrogen, karbon monoksida, uap, atau dilarutkan dalam cairan aseton. Oleh karena itu, silinder asetilena diisi dengan pengisi berpori yang direndam dalam aseton untuk menyimpan asetilena secara stabil dan aman di dalam silinder.

Berbagai katalis dapat menyebabkan ledakan dekomposisi asetilena pada suhu dan tekanan tertentu. Berdasarkan pengalaman, tabel 13-18 menunjukkan suhu terendah untuk ledakan dekomposisi asetilena oleh berbagai katalis pada tekanan 0,4MPa.

Tabel 13-18 Pengaruh berbagai katalis terhadap ledakan dekomposisi asetilena

| Kotoran bubuk | Suhu awal ledakan dekomposisi / ℃ |

| Pengarsipan Besi | 520 |

| Pengarsipan Kuningan | 500~520 |

| Pengarsipan Tembaga Murni | 460 |

| Karbon Aktif | 400 |

| Besi Hidroksida | 280~300 |

| Oksida Besi | 280 |

| Tembaga Oksida | 240 |

| Kalium Hidroksida | 170 |

(3) Gas Minyak Bumi Cair

Ini adalah produk sampingan dari industri penyulingan minyak bumi, campuran berbagai gas yang mudah terbakar.

Gas minyak bumi ada dalam bentuk gas pada tekanan atmosfer, tetapi dapat dicairkan dengan sedikit tekanan (0,8 ~ 1,5MPa). Gas minyak bumi mudah menguap, dan ketika mengalir keluar sebagai cairan, gas ini dapat berdifusi menjadi volume gas 250~300 kali lebih besar. Gas ini memiliki titik nyala yang rendah, dengan komponen utama propana yang memiliki titik uap -42°C dan titik nyala -20°C, membuatnya sangat mudah terbakar pada suhu rendah.

Jika udara mengandung gas minyak cair 3,5% ~ 16,3% (fraksi volume), ledakan dapat terjadi. Titik penyalaan otomatis gas minyak cair adalah sekitar 500 ℃, yang lebih aman digunakan daripada asetilena. Suhu nyala api gas minyak cair lebih rendah daripada asetilena, sehingga waktu pemanasan awal selama pemotongan gas perlu sedikit lebih lama. Saat menyalakan, gunakan api terbuka, pertama-tama nyalakan kayu bakar lalu nyalakan gas, jangan membalikkan urutannya.

(4) Hidrogen

Hidrogen sangat aktif secara kimiawi dan dapat mengalami reaksi eksplosif yang hebat dengan fluor pada suhu kamar; di bawah pengaruh cahaya, hidrogen dapat terbakar dan meledak dengan klorin; hidrogen yang bercampur dengan udara dapat membentuk gas yang dapat meledak.

Hidrogen adalah gas yang mudah terbakar, dengan titik penyalaan otomatis di udara sekitar 510℃. Hidrogen yang bercampur dengan udara atau oksigen dapat membentuk campuran gas yang mudah terbakar dan meledak, yang akan meledak apabila bertemu dengan nyala api terbuka atau sumber panas lainnya, dan ledakannya lebih dahsyat daripada uap cairan yang mudah terbakar pada umumnya.

(5) Oksigen

Oksigen itu sendiri tidak terbakar, tetapi memiliki efek pembakaran pendukung yang kuat. Oksigen bertekanan tinggi (tekanan lebih besar dari 3MPa) yang bersentuhan dengan gemuk (minyak mineral industri umum) dapat menyebabkan gemuk menyala secara spontan. Oksigen yang bersentuhan dengan kain serat organik juga dapat menyala secara spontan. Oksigen cair memiliki sifat pengoksidasi yang kuat, dan tetesan oksigen cair pada tangan, wajah, atau bagian tubuh lainnya dapat menyebabkan luka bakar atau radang dingin.

Beberapa zat, seperti karbon, karbon hitam, gambut, serat wol, dll., ketika direndam dalam oksigen cair, akan meledak dengan keras di bawah kekuatan benturan tertentu. Oleh karena itu, mulut tabung oksigen, saluran pipa, antarmuka, dll., tidak boleh bersentuhan dengan minyak dan bahan organik. Oksigen dapat bercampur dengan semua gas yang mudah terbakar untuk membentuk campuran yang mudah meledak dan memiliki berbagai macam batas ledakan.

(6) Kisaran kandungan eksplosif gas yang mudah terbakar (batas ledakan)

Kisaran kandungan berbagai gas yang mudah terbakar dalam campuran bahan peledak ditunjukkan pada Tabel 13-19.

Tabel 13-19 Kisaran kandungan eksplosif gas yang mudah terbakar dalam campuran

| Nama Gas | Kandungan gas yang mudah terbakar dalam gas campuran (fraksi volume, %) | |

| Di Udara | Dalam Oksigen | |

| Asetilena | 2.2~81 | 2.8~93 |

| Hidrogen | 3.3~81.5 | 4. 45~93.9 |

| Karbon Monoksida | 11. 4~77.5 | 15.5~93.9 |

| Metana | 4.8~16.7 | 5~59.2 |

| Etilen | 2.75 ~26. 6 | 4.1~61.8 |

| Ethane | 3.12~15 | 4.1~50.5 |

| Propana | 2.17~9.5 | 2.3~55 |

| Butana | 1.55~8.4 | - |

| Gas Kota | 3.8 ~24.8 | 10~73.6 |

| Gas Oven Kokas | 7. 0~21 | - |

| Gas Alam | 4. 8 ~14 | 3.2~64 |

| Gas Minyak Cair (Liquefied Petroleum Gas) | 2~10 | - |

| Uap Benzena | 0.7~6 | 2.1~28.4 |

| Uap Minyak Tanah | 1.4~5.5 | - |

2. Teknologi keselamatan generator asetilena

Generator asetilena adalah peralatan untuk memproduksi asetilena. Tekanan kerja maksimum generator asetilena yang digunakan dalam produksi pengelasan tidak boleh melebihi 0,15MPa. Generator dengan produksi gas kecil (0,5 m 3 / jam, 1m 3 / jam) dibuat bergerak untuk penggunaan satu orang, dan yang memiliki produksi gas besar (5m 3 / jam, 10m 3 / jam) digunakan untuk stasiun asetilena.

"Keselamatan Pengelasan dan Pemotongan" (GB9448-1999) secara eksplisit melarang penggunaan generator asetilena drum apung. Saat ini, banyak departemen tenaga kerja kota di negara kita telah secara eksplisit melarang penggunaan generator asetilena bergerak di kota-kota, dan mengharuskan penggunaan asetilena terlarut dalam botol. Poin-poin teknis keselamatan generator asetilena ditunjukkan pada Tabel 13-20.

Tabel 13-20 Poin-poin teknis keselamatan generator asetilena

| Item | Poin-poin Penting dari Teknologi Keselamatan |

| Desain dan Manufaktur | Mematuhi standar dan persyaratan "Peraturan Pengawasan Keselamatan Bejana Bertekanan"; disetujui oleh departemen tenaga kerja nasional; dilarang membuat sendiri, meniru, atau memodifikasi |

| Bahan-bahan manufaktur | Melarang penggunaan tembaga murni, perak, atau paduan tembaga yang mengandung lebih dari 70% tembaga untuk membuat berbagai komponen atau alat acak yang bersentuhan dengan asetilena |

| Perangkat keamanan | Pencegah tempering; katup pengaman; cakram pecah; pengukur tekanan; termometer (generator asetilena tetap) |

| Generator asetilena bertekanan sedang (tekanan kerja maksimum yang diijinkan adalah 0,15MPa) | Air harus bersih dan cukup; blok kalsium karbida harus berukuran 50 ~ 80mm, melarang penggunaan pecahan. Jangan mengisi dengan kalsium karbida secara berlebihan, itu harus sesuai untuk generator; suhu air tertinggi di zona dekomposisi kalsium karbida tidak boleh melebihi 95 ℃, dan suhu kamar gas tidak boleh melebihi 80 ℃; jarak horizontal antara generator asetilena yang sedang digunakan dan nyala api terbuka, titik percikan api, saluran tegangan tinggi, dll., Tidak boleh kurang dari 10 m; kamar gas, ruang pemerasan gas, dan pencegah bumerang generator asetilena semuanya harus memiliki area yang sesuai dari membran pelepas tekanan. Pencegah bumerang harus memiliki perangkat katup periksa; melebihi tekanan kerja maksimum atau penggunaan beban berlebih dilarang; setelah kalsium karbida baru dimuat dan gas diproduksi, gas campuran yang tersisa di wadah dan pipa harus dibuang terlebih dahulu; di akhir pekerjaan, abu dan kotoran di generator harus dibuang dan dibersihkan. |

| Penempatan Generator Asetilena Bergerak | Jarak horizontal dari api terbuka, titik percikan api, dan kabel listrik tegangan tinggi tidak boleh kurang dari 10m; dilarang menempatkannya di asupan udara kipas angin, stasiun kompresor udara, stasiun produksi oksigen, dll.; dilarang meletakkannya di jalur sirkuit listrik atau pada objek pentanahan komponen logam. |

| Pemeliharaan | Langkah-langkah keamanan yang ketat harus dilakukan sebelum pemeliharaan; setelah pemeliharaan, harus memenuhi syarat oleh departemen yang kompeten atau unit terkait yang ditunjuk. |

3. Penggunaan tabung gas yang aman

1) Teknologi keselamatan untuk penggunaan tabung gas: Pengisian, penggunaan, pemeriksaan teknis, penyimpanan, dan manajemen transportasi tabung gas harus dilakukan sesuai dengan "Peraturan Pengawasan Keselamatan untuk Tabung Gas" dan "Peraturan Pengawasan Keselamatan untuk Tabung Asetilena Terlarut", dan poin-poin penting dari teknologi keselamatan untuk penggunaan tabung gas ditunjukkan pada Tabel 13-21.

Tabel 13-21 Poin-poin penting teknologi keselamatan untuk menggunakan tabung gas

| Jenis silinder | Poin-poin Penting dari Teknologi Keselamatan |

| Tabung gas terkompresi (oksigen, hidrogen) | Jangan mendekati sumber panas; jangan sampai terkena sinar matahari; memiliki cincin anti getaran, dan jangan sampai tabung gas jatuh atau terkena benturan; kenakan tutup pengaman untuk mencegah katup botol pecah dan menyebabkan kecelakaan; jarak antara tabung oksigen, tabung gas yang mudah terbakar, dan nyala api terbuka harus lebih dari 10m; gas di dalam tabung tidak boleh habis sama sekali, harus ada tekanan sisa 0.1 ~ 0.2MPa; tabung oksigen dilarang keras terkontaminasi minyak; jangan mengoperasikan katup botol terlalu cepat saat membuka; jika katup botol dibekukan, dapat dicairkan dengan air panas atau uap, pemanasan nyala api dilarang keras; silinder hidrogen dan jaringan pipa serta peralatan yang bersentuhan dengan hidrogen harus memiliki perangkat pembumian yang baik dan andal untuk mencegah listrik statis yang menyebabkan penyalaan sendiri. |

| Tabung gas minyak bumi cair | Tabung gas tidak boleh diisi dengan cairan, harus menyisakan 10% ~ 20% volume untuk ruang gasifikasi untuk mencegah cairan mengembang dengan naiknya suhu sekitar dan menyebabkan tabung gas meledak; bahan selang dan paking harus terbuat dari bahan tahan minyak; jangan sampai terkena sinar matahari, ruang penyimpanan harus berventilasi baik, dilarang keras di dalam ruangan; tidak boleh ada kebocoran gas pada katup botol dan sambungan pipa, perhatikan keausan dan korosi benang pada sambungan pipa, untuk mencegah penyemprotan di bawah tekanan; tabung gas dilarang keras untuk dipanggang dengan api atau dipanaskan dengan air mendidih, di musim dingin dapat dipanaskan dengan air hangat di bawah 40 ℃; jangan menuangkan residu sendiri, untuk mencegah bencana jika terjadi kebakaran; secara ketat mencegah kebocoran gas. |

| Larutkan botol asetilena | Hanya boleh tegak, tidak boleh diletakkan, untuk mencegah aseton mengalir keluar; selebihnya sama dengan persyaratan untuk tabung oksigen. |

4. Teknologi keselamatan untuk pengelasan gas dan alat potong

Poin-poin penting dari teknologi keselamatan untuk pengelasan gas dan alat potong ditunjukkan pada Tabel 13-23.

Tabel 13-23 Poin Teknis Keselamatan untuk Alat Las dan Pemotongan Gas

| Nama Alat | Poin-poin Penting dari Teknologi Keselamatan |

| Pengatur Tekanan Gas | (1) Peredam tekanan khusus yang kompatibel dengan karakteristik gas harus dipilih, dan dilarang menukar atau mengganti. |

| (2) Pasang dengan kuat, bila menggunakan sambungan berulir, harus dikencangkan lebih dari 5 putaran, bila menggunakan penjepit khusus untuk menekan, penjepit harus rata dan kuat. | |

| (3) Dilarang menggunakan kapas, tali rami, atau karet umum sebagai paking penyegel untuk peredam tekanan oksigen. | |

| (4) Pengurang tekanan yang digunakan untuk tabung gas minyak cair dan gas asetilena terlarut harus memastikan bahwa pengurang tekanan tersebut berada di bagian tertinggi dari tabung untuk mencegah cairan mengalir keluar dari tabung. | |

| (5) Saat menggunakan dua jenis gas untuk pengelasan pada saat yang sama, ujung outlet peredam tekanan masing-masing harus dilengkapi dengan katup periksa. | |

| (6) Urutan pelepasan tekanan dari peredam tekanan adalah: tutup katup silinder dari tabung gas bertekanan tinggi - lepaskan semua sisa gas dari peredam tekanan - longgarkan batang penyetel tekanan agar penunjuk turun ke 0. | |

| Selang karet | (1) Selang oksigen untuk pengelasan dan pemotongan berwarna hitam, mampu menahan tekanan 1,5 ~ 2MPa; selang asetilena berwarna merah, mampu menahan tekanan 0,5 ~ 1MPa. Keduanya tidak dapat digunakan secara bergantian. |

| (2) Saat menyambungkan selang ke saluran (penahan bumerang, busbar), diameternya harus cocok satu sama lain, dan diikat erat dengan penjepit selang. | |

| (3) Untuk sambungan bagian selang asetilena, tabung tembaga atau tabung baja tahan karat dengan fraksi massa tembaga kurang dari 70% harus digunakan. | |

| (4) Sebelum mulai bekerja, sisa gas dalam selang karet harus ditiup hingga bersih, kemudian mulai bekerja | |

| (5) Dilarang menggunakan selang karet yang rusak akibat bumerang. | |

| (6) Cegah selang karet agar tidak berminyak atau menyentuh logam yang panas | |

| (7) Panjang selang karet tidak boleh kurang dari 5m, sebaiknya 10 ~ 15m | |

| Obor las dan obor potong | (1) Sebelum digunakan, periksa apakah jalan napasnya bersih, kemampuan hisap dan kedap udara, dan rawatlah secara teratur |

| (2) Dilarang menggosok nosel obor las atau obor potong pada permukaan yang rata untuk membersihkan penyumbatannya saat digunakan | |

| (3) Pengelasan daya tinggi dan obor pemotongan harus dinyalakan dengan penyala, dan penggunaan korek api biasa dilarang untuk mencegah luka bakar |

5. Teknik keselamatan untuk operasi pengelasan dan pemotongan gas

1) Lihat Tabel 13-24 untuk poin-poin teknis keselamatan di lokasi kerja pengelasan dan pemotongan gas.

Tabel 13-24 Poin-poin teknis keselamatan di lokasi kerja

| Poin-poin Penting dari Teknologi Keselamatan | |

| Persyaratan untuk tempat kerja | (1) Lokasi kerja pengelasan dan pemotongan dengan gas harus memiliki peralatan pencegahan kebakaran. |

| (2) Dilarang bekerja di lokasi kerja pengelasan dan pemotongan dengan gas dalam kondisi berikut: ketika ada sejumlah besar benda yang mudah terbakar yang disimpan dan tidak memungkinkan untuk melakukan tindakan perlindungan; ketika uap yang mudah terbakar atau meledak dapat terbentuk atau debu yang mudah meledak dapat terakumulasi. | |

| (3) Bahan-bahan yang mudah terbakar dan meledak harus dijauhkan lebih dari 10 m dari lokasi kerja. | |

| (4) Perhatikan untuk meningkatkan ventilasi dan menghilangkan gas dan asap berbahaya di tempat kerja untuk menghindari kecelakaan keracunan. |

(2) Lihat Tabel 13-25 untuk persyaratan teknis keselamatan operasi pengelasan dan pemotongan gas yang sebenarnya.

Tabel 13-25 Poin-poin teknis keselamatan utama untuk operasi aktual

| Poin-poin Penting dari Teknologi Keselamatan | |

| Pengoperasian yang praktis | (1) Tekanan kerja maksimum asetilena dilarang melebihi 147kPa. |

| (2) Hanya satu obor las atau satu obor potong yang diperbolehkan pada setiap peredam oksigen dan peredam asetilena. | |

| (3) Sebelum pengoperasian, periksa apakah ada kebocoran gas pada sambungan antara selang oksigen, selang asetilena, dan obor las atau pemotongan, dan periksa apakah nosel las atau pemotongan tersumbat. | |

| (4) Ketika mengelas atau memotong wadah, pipa, dan peralatan yang mengandung bahan yang mudah terbakar dan meledak, pengoksidasi kuat, atau zat beracun, harus dibersihkan secara menyeluruh sebelum melanjutkan pekerjaan. | |

| (5) Ketika melakukan pengelasan gas, pemotongan gas, dan bekerja di parit, terowongan, pipa, wadah, dan area semi-tertutup yang sempit dan berventilasi buruk, obor las dan obor pemotong yang bercampur dengan gas harus di-debug di atas tanah, dan apinya harus dinyalakan dengan benar. Dilarang men-debug dan menyalakan api di tempat kerja. Obor las dan obor potong harus dibawa masuk dan keluar oleh orang tersebut. | |

| (6) Ketika melakukan pengelasan gas dan pemotongan gas di dalam wadah, tangki, tong, dan kabin yang tertutup, lubang-lubang pengelasan dan pemotongan benda kerja harus dibuka terlebih dahulu untuk memungkinkan sirkulasi udara di dalamnya, untuk mencegah keracunan dan luka bakar pada pengelas gas. Jika perlu, orang yang berdedikasi harus berjaga-jaga. Setelah pekerjaan selesai dan selama jeda, obor las, obor potong, dan selang harus dibawa masuk dan keluar oleh orang tersebut, dan dilarang meninggalkannya di tempat kerja. | |

| (7) Dilarang melakukan pengelasan gas dan pemotongan gas pada wadah, tangki, lemari, dan pipa yang berada di bawah tekanan atau tegangan atau keduanya. Tekanan harus dilepaskan, dan gas serta catu daya harus diputus sebelum pekerjaan dapat dimulai. | |

| (8) Untuk pengelasan dan pemotongan di ketinggian, kisaran zona bahaya harus ditentukan berdasarkan ketinggian kerja dan kondisi lingkungan. Dilarang menyimpan bahan yang mudah terbakar dan meledak serta meminta personel berada di bawah area kerja dan di dalam zona bahaya. | |

| (9) Tukang las gas dan pemotong gas harus mengenakan pakaian kerja, sarung tangan, dan kacamata yang ditentukan. | |

| (10) Tukang las gas yang bekerja di ketinggian harus memiliki tangga, platform kerja, sabuk pengaman, helm pengaman, tas perkakas, dan perkakas serta alat pelindung lainnya yang masih utuh. | |

| (11) Memotong bahan logam secara langsung di atas lantai semen dapat menyebabkan ledakan, dan harus dilakukan tindakan untuk mencegah percikan api yang menyebabkan luka bakar. | |

| (12) Dilarang mengelas dengan gas dan memotong dengan gas pada benda kerja dan peralatan yang tergantung pada pengait derek. | |

| (13) Operasi di luar ruangan harus menghentikan pekerjaan pengelasan gas dan pemotongan gas ketika menghadapi angin kencang tingkat enam atau hujan. | |

| (14) Jika terjadi bumerang selama pengelasan gas, katup penyetelan asetilena harus segera ditutup, diikuti oleh katup penyetelan oksigen; jika terjadi bumerang selama pemotongan gas, katup penyetelan oksigen pemotongan harus ditutup terlebih dahulu, kemudian katup penyetelan asetilena dan oksigen. | |

| (15) Ketika peredam tekanan selang asetilena atau silinder asetilena meledak, katup utama silinder asetilena atau generator asetilena harus segera ditutup | |

| (16) Ketika selang oksigen meledak dan terbakar, katup utama tabung oksigen harus segera ditutup | |

| (17) Generator asetilena, pencegah bumerang, tabung oksigen, dan pengurang tekanan harus dilindungi dari pembekuan. Pencairan harus dilakukan dengan air panas, dan dilarang menggunakan api terbuka atau tongkat untuk mencairkan | |

| (18) Deteksi kebocoran pada sistem asetilena dapat dilakukan dengan menggunakan air sabun, dan dilarang keras menggunakan api terbuka untuk mendeteksi kebocoran | |

| (19) Ketika kalsium karbida dan gas asetilena terbakar, gunakan pasir kering, CO 2 atau alat pemadam api bubuk kering untuk memadamkan api | |

| (20) Setelah pekerjaan pengelasan atau pemotongan gas selesai, katup silinder oksigen dan katup silinder asetilena harus ditutup rapat, dan kemudian sekrup penyetelan peredam tekanan harus dilonggarkan |

XIII. Teknik Keselamatan untuk Operasi Pengelasan di Ketinggian Tinggi

Pengelas yang melakukan operasi pengelasan dan pemotongan di ketinggian di mana terdapat potensi jatuh 2m (termasuk 2m) atau lebih, disebut sebagai operasi pengelasan di ketinggian, yang juga dikenal sebagai operasi di tempat tinggi. Selain mematuhi peraturan keselamatan umum untuk operasi pengelasan dan pemotongan, perhatian khusus harus diberikan pada risiko sengatan listrik, kebakaran, jatuh dari ketinggian, dan tertimpa benda di tempat tinggi.

1. Langkah-langkah keselamatan untuk mencegah jatuh dari ketinggian

1) Saat bekerja di ketinggian, sabuk pengaman tahan api yang memenuhi standar harus digunakan, sabuk pengaman harus digantung tinggi dan digunakan rendah, dan harus diikat dan dipakai dengan aman. Jika menggunakan tali pengaman, panjangnya tidak boleh melebihi 2m.

2) Papan perancah yang digunakan untuk operasi pengelasan dan pemotongan di ketinggian harus diperiksa terlebih dahulu, dan papan yang mengalami korosi atau kerusakan mekanis atau papan campuran besi dan kayu tidak boleh digunakan. Lebar jalan setapak papan perancah untuk lalu lintas pejalan kaki satu baris tidak boleh kurang dari 0,6 m. Lebar untuk lalu lintas pejalan kaki dua baris tidak boleh kurang dari 1,2m, kemiringan tidak boleh lebih besar dari 1:3, dan permukaan papan harus dipaku dengan strip anti selip. Bagian luar perancah harus dilengkapi dengan pagar pelindung atau pegangan tangan sesuai kebutuhan. Berdirilah dengan kokoh dan aman saat bekerja.

3) Tangga panjat harus ditempatkan secara stabil untuk mencegah tergelincir atau terjungkal. Sudut antara tangga tunggal dan tanah harus sekitar 60°. Saat menggunakan tangga rangka-A, sudut antara kedua sisi harus sekitar 45°, dan harus dikaitkan dengan aman dengan kait silang pembatas. Tidak diperbolehkan dua orang berada di tangga yang sama atau di sisi yang sama dari tangga rangka-A pada saat yang sama, dan juga tidak diperbolehkan bekerja di anak tangga paling atas.

4) Pemasangan jaring pengaman harus lebih tinggi di bagian luar dan lebih rendah di bagian dalam, diletakkan mendatar tanpa celah, dan puing-puing apa pun pada jaring pengaman harus dibersihkan setiap saat. Jaring pengaman harus dinaikkan seiring dengan naiknya titik kerja. Jika jaring pengaman ditemukan rusak, maka harus diganti sesuai kebutuhan.

5) Dilarang keras membungkus kabel kabel, selang asetilena atau oksigen di sekitar tubuh atau membawanya di punggung selama operasi.

6) Tidak cocok untuk bekerja di luar ruangan saat turun salju, dan pekerjaan di ketinggian dilarang saat hujan atau ada angin kencang level 6 atau lebih.

7) Saat memanjat lokomotif, ketel uap, gerbong batu bara air, kendaraan, dll., untuk bekerja, benda yang akan dipanjat harus diperiksa kekencangannya sebelum dinaiki.

8) Saat memanjat, seseorang harus membawa tas peralatan dan memakai tali pengaman.

9) Starter busur frekuensi tinggi tidak boleh digunakan untuk mencegah kemungkinan sengatan listrik, tergelincir, terjatuh, dan cedera.

10) Personel yang bekerja di ketinggian harus melewati pemeriksaan kesehatan. Mereka yang memiliki tekanan darah tinggi, penyakit jantung, penyakit mental, epilepsi, TBC, dan mereka yang pernah mengonsumsi alkohol tidak diizinkan untuk bekerja di ketinggian.

2. Langkah-langkah keamanan untuk mencegah benda-benda menabrak

1) Helm pengaman harus dipakai saat memasuki tempat yang tinggi untuk bekerja.

2) Saat bekerja di ketinggian, perkakas kecil dan suku cadang yang sedang digunakan harus disimpan di dalam tas perkakas agar tidak jatuh dan melukai orang.

3) Batang las harus disimpan di dalam tabung batang las atau tas perkakas. Ujung batang las yang sudah diganti tidak boleh dibuang sembarangan agar tidak mengenai atau membakar orang di bawahnya.

4) Dilarang saling melempar material dan peralatan di ketinggian, hanya boleh diangkat dan diturunkan dengan menggunakan tali pengaman.

3. Langkah-langkah keamanan untuk mencegah sengatan listrik dan kebakaran

Langkah-langkah keselamatan untuk mencegah sengatan listrik dan kebakaran selama pengelasan telah dijelaskan sebelumnya. Perhatian khusus juga harus diberikan pada hal-hal berikut ini saat bekerja di ketinggian:

1) Pengelas harus mengenakan sepatu bersol karet.

2) Lampu tangan harus menggunakan catu daya 12V.

3) Saat mendekati saluran tegangan tinggi atau kabel telanjang di ketinggian, pekerjaan hanya dapat dilanjutkan setelah daya diputus dan dipastikan tidak ada risiko sengatan listrik. Setelah memutus aliran listrik, tanda yang menyatakan "Pekerjaan sedang berlangsung, jangan tutup sakelar" harus dipasang pada sakelar.

4) Pagar harus dipasang dalam jarak 10m dari lokasi kerja untuk isolasi.

5) Di bawah operasi di ketinggian, semua bahan yang mudah terbakar dan meledak harus dibersihkan dalam jangkauan percikan api (setidaknya 10m) untuk mencegah kebakaran yang disebabkan oleh percikan api dan terak yang jatuh.

6) Peralatan pemadam kebakaran yang efektif harus dilengkapi di lokasi kerja.

7) Pengelasan dan pemotongan di ketinggian harus memiliki pelindung. Sakelar daya terletak di dekat pelindung, dan jika terjadi bahaya, segera tarik sakelar untuk penyelamatan sambil memperhatikan situasi kebakaran.

XIV. Langkah-langkah keselamatan untuk operasi pengelasan di luar ruangan (atau udara terbuka)

1) Area pengelasan harus dilengkapi dengan gudang yang tahan hujan, tahan angin, dan gudang pendingin.

2) Perhatian harus diberikan pada arah angin untuk mencegah besi cair dan terak yang berserakan melukai orang.

3) Papan pelindung sederhana dan papan penghalang cahaya harus dipasang untuk mencegah cahaya busur melukai personel di dekatnya.

4) Pengelasan listrik di udara terbuka tidak diperbolehkan pada hari berkabut, hujan, atau bersalju.

5) Saat bekerja di tempat yang lembab, tukang las harus berdiri di atas permukaan yang terisolasi dan memakai sepatu yang terisolasi.

6) Di musim panas, saat bekerja, perlu untuk mencegah tabung oksigen dan tabung asetilena terkena sinar matahari langsung untuk menghindari ledakan. Di musim dingin, jika katup silinder atau pengurang tekanan membeku, harus dicairkan dengan air panas, dan dilarang keras menggunakan api untuk mencairkan.

XV. Teknik Keselamatan Pencegahan Kebakaran dan Ledakan Pengelasan

1. Persyaratan Keselamatan Dasar untuk Pencegahan Kebakaran Pengelasan

Persyaratan keselamatan dasar untuk pencegahan kebakaran pengelasan ditunjukkan pada Tabel 13-26.

Tabel 13-26 Persyaratan Keselamatan untuk Pencegahan Kebakaran Pengelasan

| Persyaratan Keamanan | |

| Tempat-tempat di mana pengelasan tidak diperbolehkan | Area yang ditetapkan oleh perusahaan sebagai zona bebas api; tempat penyimpanan bahan mudah terbakar dalam jumlah besar dan tidak dapat dilakukan tindakan perlindungan; tempat di mana uap yang mudah terbakar atau meledak dapat terbentuk atau di mana debu yang mudah meledak dapat terakumulasi; tempat di mana berbagai lubang atau bukaan di dinding dan lantai tidak ditutup atau tidak terlindung |

| Mencegah jarak | Tidak boleh kurang dari 10m |

| Standar Keselamatan | Saat mengelas di lingkungan yang mudah terbakar dan meledak, ikuti standar keselamatan untuk pengelasan dan pemotongan di perusahaan kimia |

| Peralatan pemadam kebakaran | Bengkel atau tempat kerja harus dilengkapi dengan sumber air yang cukup, pasir kering, alat pemadam kebakaran, dan peralatan pemadam kebakaran: peralatan pemadam kebakaran harus diperiksa dan efektif |

| Manajemen Keselamatan | Diperiksa oleh orang yang ditunjuk. Hanya setelah sepenuhnya menghilangkan risiko kebakaran, seseorang dapat meninggalkan |

2. Jarak Aman antara Titik Kerja Pengelasan (Titik Las) dan Item Peralatan

Lihat Tabel 13-27 untuk mengetahui jarak aman antara titik operasi pengelasan dan berbagai item peralatan.

Tabel 13-27 Jarak aman antara titik operasi pengelasan dan item peralatan

| Tidak. | Konten | Parameter/m | Catatan |

| 1 | Jarak antara barang yang mudah terbakar dan meledak dengan lokasi pengelasan | 10 | Benang katun, serbuk gergaji, minyak, sampah, dll. |

| 2 | Jarak hamburan maksimum logam cair selama pengelasan listrik | >10 | Saat beroperasi di darat, dapat dibawa lebih jauh ke arah angin |

| 3 | Jarak antara katup pemutus pipa yang mengalirkan oksigen dan titik pengelasan | 5 | Yang lebih kecil harus menggunakan benda untuk menutupi |

| 4 | Jarak antara katup pemutus pipa yang menyalurkan asetilena dan titik pengelasan | 5 | Yang lebih kecil harus menggunakan benda untuk menutupi |

| 5 | Ketinggian kabel, oksigen, dan pipa asetilena yang melintas di jalan | >4.5 | - |

| 6 | Lebar jalur akses truk pemadam kebakaran | 3 | Sebuah bagian dapat diatur di dalam gerbang utama bengkel |

| 7 | Area terlarang di bawah area kerja di ketinggian, dikelilingi oleh bendera tali, di mana barang-barang yang mudah terbakar dan meledak dilarang | 10 | Dalam diameter 10m, rambu peringatan dilarang masuk digantung, dan personel tidak diizinkan berada di bawah. Saat melawan arah angin, radius arah angin dapat ditingkatkan. |

| 8 | Saat mengelas atau memotong pipa atau wadah dengan insulasi yang mudah terbakar, jarak insulasi yang harus dilepas di sekitar titik pengelasan dan pemotongan. | 1.5 | Dan menutupinya dengan pelat besi |

| 9 | Jarak penyimpanan antara setiap item saat menggunakan wadah hidrogen, asetilena, dan bensin untuk pengelasan aluminotermik pada rel baja. | 10 | Ditempatkan dalam segitiga sama sisi (termasuk tabung gas minyak cair). |

| 10 | Jarak antara tabung tekanan bensin dan titik pengelasan | 10 | - |

| 11 | Jarak tahan api dari pencungkil busur karbon | >10 | Jarak pencegahan kebakaran harus lebih jauh daripada pengelasan listrik dan pemotongan gas. |

| 12 | Jarak antara lampu semprot dan tempat pengelasan | 10 | Saat menyimpan di lokasi selama operasi |

| 13 | Jarak penyimpanan antara generator asetilena dan tabung oksigen. | 5 | Generator Asetilena Tekanan Menengah Kecil |

| 14 | Jarak penyimpanan antara generator asetilena dan titik pengelasan. | 10 | Berbagai Pengelasan |

| 15 | Jarak antara generator asetilena bergerak yang sedang bekerja dengan api terbuka, titik pemancar percikan api, dan saluran tegangan tinggi (secara vertikal). | 10 | - |

| 16 | Jarak antara generator asetilena kecil dan satu tabung oksigen. | 5 | Jika menggunakan partisi, jaraknya bisa kurang dari ini. |

| 17 | Jarak antara generator asetilena | 5 | Mengacu pada generator asetilena seluler kecil umum |

| 18 | Jarak antara generator asetilena dan radiator, pipa | 1 | - |

| 19 | Jarak dari generator asetilena bergerak saat menghancurkan kalsium karbida | 5 | Tidak diperbolehkan berada di ruangan yang sama dengan generator asetilena |

| 20 | Jarak antara kalsium karbida yang dihancurkan dan penyimpanan kalsium karbida | 5 | Mengacu pada fasilitas penyimpanan sementara kalsium karbida kecil |

| 21 | Jarak antara tabung oksigen dan api terbuka atau sumber panas | 10 | - |

| 22 | Jarak antara tabung oksigen dan titik pengelasan | 10 | Termasuk berbagai pengelasan dan pemotongan gas |

| 23 | Jarak antara tabung oksigen dan tabung gas minyak cair | 5 | - |

| 24 | Jarak antara silinder propana dan titik pengelasan | 10 | - |

| 25 | Jarak antara tabung gas yang tidak mudah terbakar atau mudah terbakar seperti karbon dioksida dan titik pengelasan | 3 | - |

| 26 | Jarak antara silinder asetilena dan titik pengelasan | 10 | Berbagai Pengelasan dan Pemotongan Gas |

| 27 | Jarak antara tabung gas bertekanan tinggi yang digunakan untuk gas pelindung dan sumber panas | 5 | Mengacu pada sumber panas yang digunakan dalam pengelasan |

| 28 | Jarak antara tabung gas cair dan percikan api, sumber panas | >10 | Ditempatkan di luar ruangan di atas tanah di mana udara bersirkulasi, menghindari paparan sinar matahari |

| 29 | Jarak antara tabung gas argon dan titik pengelasan | 3 | - |

| 30 | Jarak antara tabung gas minyak cair dan titik pengelasan | 10 | - |

| 31 | Jarak antara silinder dan pelindung panasnya saat mencegah pemanasan lokal pada silinder oksigen | 0.1 | Harus dari bahan isolasi, pelat logam tidak diperbolehkan |

| 32 | Jarak antara berbagai tabung gas dan radiator, pipa | 1 | - |

| 33 | Jarak antara penyimpanan tabung oksigen di bengkel dan titik pengelasan | 20 | - |

3. Tindakan pencegahan kebakaran dalam pengelasan

Pengelas harus benar-benar mematuhi sistem manajemen keselamatan kebakaran yang ditetapkan oleh perusahaan selama pengelasan. Tergantung pada kondisi lingkungan di lokasi pengelasan, langkah-langkah berikut diadopsi.

1) Pengelasan tidak diperbolehkan di area larangan kebakaran yang ditetapkan oleh perusahaan. Jika pengelasan diperlukan, benda kerja harus dipindahkan ke area kebakaran yang ditentukan atau zona aman untuk pengoperasian.

2) Jika ada lubang di dinding dan tanah di dekat lokasi pengelasan, tindakan penutupan dan penyaringan harus dilakukan.

3) Pengelasan dilarang keras ketika sejumlah besar bahan yang mudah terbakar (seperti cat, kapas, asam sulfat, jerami kering, dll.) ditumpuk dan tindakan perlindungan tidak dapat dilakukan. Dilarang keras melakukan pengelasan jika uap yang mudah terbakar atau akumulasi debu yang mudah meledak dapat terbentuk.

4) Saat mengelas di lingkungan yang mudah terbakar dan meledak, peraturan yang relevan dari standar profesional keselamatan perusahaan kimia harus diikuti.

5) Bengkel las dan area kerja harus dilengkapi dengan sumber air yang cukup, pasir kering, alat pemadam kebakaran, dan alat pemadam kebakaran. Jenis dan kinerja alat pemadam kebakaran ditunjukkan pada Tabel 13-28.

Tabel 13-28 Jenis dan kinerja alat pemadam kebakaran

| Jenis | Agen | Aplikasi | Tindakan pencegahan |

| Alat Pemadam Api Ringan Busa | Bahan busa natrium bikarbonat dan larutan aluminium sulfat | Digunakan untuk memadamkan kebakaran minyak | Perlindungan embun beku, ganti secara berkala |

| Alat Pemadam Kebakaran Karbon Dioksida | Karbon dioksida cair | Untuk memadamkan api pada instrumen dan peralatan berharga, tidak dapat memadamkan api pada kalium, natrium, magnesium, aluminium, dll. | Mencegah penyumbatan nosel |

| Alat Pemadam Api Ringan (APAR) Serbuk Kering | Soda kue dan bubuk kering garam kalium | Memadamkan api pada produk minyak bumi, pelarut organik, gas minyak cair, tabung asetilena, dll. | Kering, berventilasi, tahan lembab, periksa setiap enam bulan sekali |

| Alat Pemadam Kebakaran Red Guard 912 | Cairan dibromodifluorometana | Memadamkan api pada gas alam, produk minyak bumi, dan produk kimia yang mudah terbakar dan meledak lainnya | Terurai menjadi gas beracun pada suhu tinggi, diperlukan tindakan perlindungan |

6) Setelah pekerjaan pengelasan selesai, lokasi harus dibersihkan tepat waktu, dan hanya setelah menghilangkan sumber api secara menyeluruh dan memastikan bahwa bahaya telah sepenuhnya dihilangkan, barulah seseorang dapat pergi.

4. Metode dasar untuk memadamkan api dalam pengelasan

(1) Pemadaman api dengan pendinginan melibatkan penyemprotan zat dengan kapasitas penyerapan panas yang tinggi ke dalam api, menghilangkan panas reaksi, yang akan memperlambat dan menghentikan reaksi pembakaran. Metode pemadaman api pendinginan yang paling umum dan layak dilakukan adalah mendinginkan dan memadamkan api dengan aliran air yang deras atau kabut air halus yang terurai. Ketika air berubah menjadi uap, air menyerap panas dalam jumlah besar dan juga memiliki kemampuan mengencerkan.

(2) Pemadaman Api Pengenceran Pemadaman api pengenceran adalah metode pemadaman api dengan cara mengurangi konsentrasi zat yang mudah terbakar dan mengoksidasi dalam rangkaian pembakaran, sehingga menghambat reaksi pembakaran. Dalam praktiknya, hal ini sering kali melibatkan pengurangan konsentrasi oksigen di udara atau memutus sumber udara, sehingga bahan yang mudah terbakar tidak menerima oksigen yang cukup dan padam.

Menginjeksikan uap atau gas inert ke dalam rangkaian pembakaran, atau menggunakan karbon dioksida cair atau terkompresi dan nitrogen terkompresi untuk memadamkan api, mencapai pengenceran zat yang mudah terbakar secara simultan atau kompresi konsentrasi zat pengoksidasi.

(3) Pemadaman Kebakaran dengan Penekanan Pembakaran (atau Interupsi Reaksi Kimia) Bahan pemadam kebakaran berpartisipasi dalam proses reaksi pembakaran, menyebabkan radikal bebas yang dihasilkan selama pembakaran menghilang, dan membentuk molekul yang stabil atau radikal bebas beraktivitas rendah, sehingga mengganggu reaksi kimia pembakaran. Bahan pemadam kebakaran yang menggunakan metode penekanan pembakaran antara lain difluorodibromometana, trifluorobromometana, serta pemadam bubuk garam natrium dan kalium.

(4) Pemadaman Kebakaran dengan Isolasi dan Pemadaman Sumber Menghilangkan bahan yang mudah terbakar dari sistem pembakaran atau memotong sumber bahan yang mudah terbakar untuk memadamkan api. Metode ini sering kali merupakan satu-satunya metode yang layak untuk memadamkan api pada kebakaran gas atau cairan. Misalnya, memindahkan benda-benda yang mudah terbakar, mudah terbakar, mudah meledak, dan teroksidasi dari sumber api, menutup katup pipa gas dan cairan yang mudah terbakar, dll.

5. Pemilihan dan Tindakan Pencegahan Bahan Pemadam Kebakaran

1) Kotak pasir, karung pasir, ember air, alat pemadam kebakaran, bal jerami, sekop besi, dan pengait besi harus disiapkan di tempat pengelasan dan pemotongan secara umum.

2) Dalam pengelasan dan pemotongan bahan kimia, bahan pemadam kebakaran seperti bahan pemadam kebakaran busa dan pasir harus dilengkapi, karena kebakaran yang disebabkan oleh pelarut organik tidak dapat dipadamkan dengan air.

3) Jika terjadi kebakaran pada peralatan listrik, aliran listrik harus segera diputus, dan karbon tetraklorida atau karbon dioksida harus digunakan untuk memadamkannya. Alat pemadam air dan busa tidak boleh digunakan.

4) Ketika trafo mengalami kebocoran minyak dan terbakar, trafo harus dikubur dengan pasir atau dipadamkan dengan karbon dioksida.

5) Ketika mesin las terbakar, langkah pertama adalah menarik sakelar untuk memutus aliran listrik, dan kemudian melanjutkan dengan pemadaman. Sebelum listrik diputus, mesin air dan busa tidak dapat digunakan untuk memadamkan api, hanya bahan pemadam bubuk kering dan bahan pemadam karbondioksida yang dapat digunakan. Hal ini karena cairan pemadam air dan busa dapat menghantarkan listrik, dan menggunakannya dapat dengan mudah menyebabkan cedera akibat sengatan listrik.

6) Ketika fluks pengelasan termal aluminium terbakar, fluks tidak dapat dipadamkan. Satu-satunya pilihan adalah memindahkan benda yang tidak terbakar, terutama untuk memindahkan dan mengisolasi fluks yang tidak terbakar dengan cepat. Pasir juga bisa digunakan untuk isolasi.

7) Ketika tabung oksigen terbakar, katup utama tabung harus segera ditutup untuk menghentikan suplai gas, sehingga dapat padam dengan sendirinya.