Dalam proses manufaktur, pembengkokan lembaran logam sering kali menghadapi berbagai masalah kualitas, yang mempengaruhi peningkatan efisiensi produksi dan stabilitas kualitas produk.

Artikel ini membahas masalah kualitas pembengkokan dan pemotongan yang umum ditemui dalam praktik produksi, menganalisis penyebab masalah ini, dan mengusulkan solusi untuk memberikan pengalaman dan referensi untuk masalah serupa yang mungkin timbul dalam praktik produksi berikutnya.

Pendahuluan

Pembengkokan lembaran logam melibatkan penggunaan Mesin bending CNC dilengkapi dengan cetakan standar (atau khusus) untuk membengkokkan lembaran logam menjadi berbagai bentuk penampang geometris yang diperlukan.

Rasionalitas proses pembengkokan secara langsung memengaruhi dimensi dan tampilan akhir produk. Memilih cetakan pembengkokan yang tepat sangat penting untuk bentuk akhir produk.

Dalam produksi aktual, karena ketidakpastian dimensi produk dan keragaman jenis produk, kami sering menghadapi masalah seperti gangguan dimensi dan sudut cetakan yang tidak sesuai selama pengerjaan komponen secara dingin, yang menimbulkan tantangan yang signifikan.

Kualitas bending dipengaruhi oleh faktor-faktor seperti ukuran produk, bentuk, material, cetakan, peralatan, dan fasilitas tambahan, sehingga menimbulkan berbagai masalah kualitas yang berdampak pada efisiensi produksi dan stabilitas kualitas produk. Oleh karena itu, menyelesaikan dan mencegah masalah kualitas ini sangat penting.

Artikel ini meringkas dan menjelaskan masalah kualitas tekukan lembaran logam yang umum ditemui dalam praktik produksi, menganalisis penyebabnya berdasarkan pengalaman produksi, dan mengusulkan solusi.

Masalah Kualitas Pembengkokan Umum

2.1 Retak Lentur

Retak bengkok mengacu pada fenomena di mana gerinda atau retakan halus sering muncul di tepi material setelah pemotongan, geseratau injakan, yang menyebabkan konsentrasi tegangan dan retak saat ditekuk. Contohnya adalah retakan pada sudut alur tulangan berbentuk U (2A90100185G00) pada aksesori lokomotif HXD1C setelah ditekuk, seperti yang ditunjukkan pada Gambar 1.

Penyebab utama retak tekuk meliputi:

- Gerinda yang tidak dihilangkan pada bagian tepi komponen.

- Arah pembengkokan sejajar dengan arah penggulungan lembaran.

- Terlalu kecil radius lentur dari bahan lembaran.

Dalam proses manufaktur, fenomena retak tekuk perlu ditangani sesuai dengan keadaan tertentu. Untuk masalah retak tekuk yang ditunjukkan pada Gambar 1, solusi seperti menambahkan lubang atau alur proses dapat digunakan, seperti yang diilustrasikan pada Gambar 2.

2.2 Interferensi Pembengkokan

Gangguan pembengkokan terutama terjadi pada produk yang mengalami pembengkokan sekunder atau tingkat yang lebih tinggi, di mana tepi pembengkokan bertabrakan dengan cetakan atau peralatan, sehingga mencegah pembentukan yang normal. Gangguan pembengkokan terutama dipengaruhi oleh bentuk, ukuran, dan cetakan bagian, dan disebabkan oleh struktur desain bagian yang ditekuk, urutan pembengkokan yang dipilih, dan cetakan pembengkokan yang dipilih.

Solusinya meliputi:

- Membuat atau mengganti cetakan (misalnya, cetakan pisau pembengkok).

- Memodifikasi cetakan pembengkokan (misalnya, pemesinan area tertentu).

- Menyesuaikan urutan pembengkokan (misalnya, metode deformasi terbalik).

- Mengubah dimensi bagian yang akan ditekuk.

Sebagai contoh, braket pemasangan untuk baki kabel pada sambungan sasis Line 18 Shanghai (ADC1027252G030) adalah baja saluran berbentuk U dengan lebar tengah 100mm, tinggi sisi 80mm, dan radius tekukan 15mm. Menggunakan cetakan bengkel yang ada untuk simulasi tekukan menghasilkan gangguan tekukan.

Untuk mengatasi gangguan ini, bagian dari cetakan atas pembengkokan dimodifikasi secara mekanis (seperti yang ditunjukkan pada Gambar 3). Takik 140mm × 48mm dipotong di garis tengah cetakan atas pisau lurus R15mm yang ada (L = 800mm) (seperti yang terlihat pada Gambar 4).

Posisi takik ditentukan berdasarkan lokasi interferensi pembengkokan yang disimulasikan, tanpa memengaruhi fungsi aslinya. Modifikasi cetakan tekukan ini berhasil menyelesaikan masalah interferensi tekukan.

Gambar 4: Interferensi Pembengkokan, Menentukan Area Pemesinan

2.3 Lekukan Pembengkokan

Lekukan pembengkokan terjadi ketika lembaran logam secara progresif menekan permukaan bagian dalam alur berbentuk V cetakan selama pembengkokan, menciptakan gesekan yang meninggalkan bekas yang nyata pada permukaan material.

Untuk komponen dengan persyaratan permukaan yang tinggi, pembengkokan tradisional tidak dapat memenuhi tuntutan kualitas, dan lekukan pembengkokan (seperti yang ditunjukkan pada Gambar 5) tidak memenuhi persyaratan proses selanjutnya.

Lekukan pembengkokan terutama dipengaruhi oleh kekerasan material lembaran dan struktur cetakan bagian bawah. Semakin keras material, semakin besar ketahanannya terhadap deformasi plastis, sehingga semakin sulit bagi material untuk berubah bentuk dan semakin mudah terbentuk lekukan.

Kemungkinan lekukan tekukan yang terjadi pada material yang umum terjadi adalah sebagai berikut: Aluminium > Baja Karbon > Baja Tahan Karat. Semakin lebar bukaan cetakan bagian bawah, semakin luas dan dangkal lekukannya. Semakin besar ukuran R pada bahu cetakan, semakin dangkal kedalaman lekukannya.

Untuk mengatasi masalah lekukan bengkok, selain meningkatkan kekerasan material dan memodifikasi struktur cetakan bawah, metode seperti menggunakan bantalan karet anti lekukan dan cetakan bawah bantalan bola dapat digunakan.

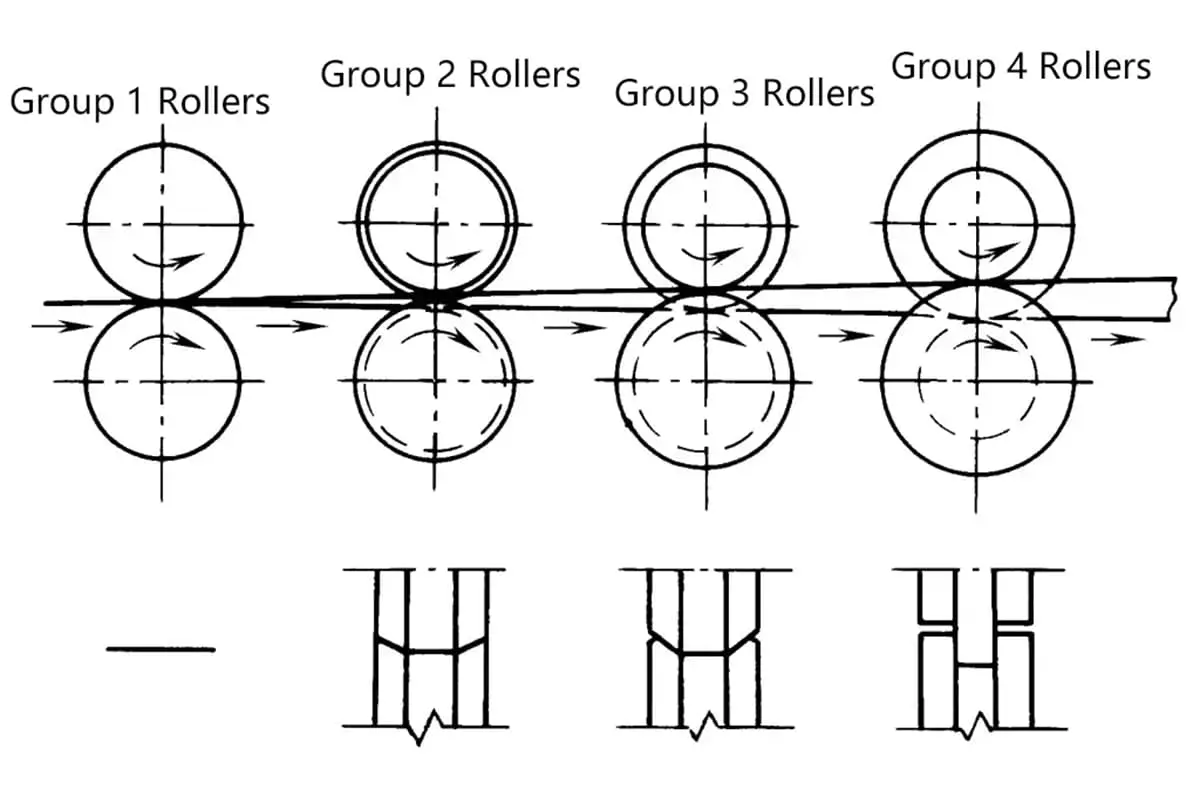

Bantalan karet anti lekukan mengurangi pembentukan lekukan melalui isolasi fisik, seperti yang ditunjukkan pada Gambar 6. Ball-bearing lower dies mengubah gesekan tekan yang diperlukan untuk pembentukan die tradisional menjadi gesekan bergulir, sehingga mengurangi gesekan dan meminimalkan kerusakan pada produk, seperti yang diilustrasikan pada Gambar 7.

2.4 Pegas Lentur

Selama pembengkokan, material mengalami deformasi plastis dan elastis. Setelah benda kerja dikeluarkan dari cetakan pembengkokan, benda kerja akan mengalami pemulihan elastisitas, sehingga menyebabkan bentuk dan ukurannya berbeda dengan saat pembebanan. Fenomena ini dikenal sebagai membengkokkan pegas balik dan merupakan salah satu alasan utama untuk sudut pembengkokan yang tidak memadai.

Faktor-faktor yang mempengaruhi springback termasuk sifat mekanik material lembaran dan kondisi deformasi tekukan. Besarnya springback berbanding lurus dengan kekuatan luluh lembaran dan berbanding terbalik dengan modulus elastisitasnya.

Semakin kecil radius tekukan relatif (rasio radius tekukan terhadap ketebalan lembaran, R/t), semakin kecil pula springback-nya. Bentuk bagian yang ditekuk juga memengaruhi besarnya springback; biasanya, bagian berbentuk U memiliki springback yang lebih kecil daripada bagian berbentuk V.

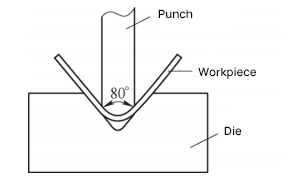

Metode utama untuk mengatasi springback pembengkokan adalah kompensasi sudut. Hal ini biasanya dicapai dengan mendesain cetakan tekukan dengan kemiringan yang sama dengan sudut springback, yang secara efektif menyeimbangkan efek springback. Seperti yang ditunjukkan pada Gambar 8, menggunakan cetakan pembengkokan dengan kemiringan 80° dapat berhasil membengkokkan benda kerja hingga sudut 90°.

Mengingat banyaknya faktor yang memengaruhi springback pembengkokan, menghitung nilainya secara akurat sangatlah menantang. Melalui penyesuaian uji coba dan akumulasi pengalaman, menguasai pola springback dan menerapkan kompensasi yang tepat, bersama dengan langkah-langkah dalam struktur die, merupakan metode yang efektif untuk memastikan kualitas produk.

2.5 Selip Pembengkokan

Selip pembengkokan mengacu pada fenomena di mana benda kerja yang akan dibengkokkan tidak memiliki titik penyangga yang lengkap dan efektif pada alur cetakan bagian bawah, yang menyebabkan benda kerja mudah tergelincir dan tidak dapat diposisikan dengan benar untuk pembengkokan.

Penyebab utama selip pembengkokan adalah sebagai berikut:

1) Lebar cetakan tekukan bawah terlalu besar, menyebabkan selip ketika ukuran tekukan kurang dari setengah lebar cetakan bawah.

2) Bentuk dan ukuran benda kerja memengaruhi pemosisian, sehingga mengakibatkan selip bengkok ketika benda kerja memiliki sisi yang terlalu pendek untuk pemosisian cetakan atau tidak memiliki tepi pemosisian yang efektif.

Pada dasarnya, ada dua metode untuk mengatasi selip lentur:

1) Metode 1. Pilih cetakan tekukan bawah yang sesuai, umumnya memilih lebar cetakan 4 hingga 6 kali ketebalan lembaran untuk menekuk.

2) Metode 2. Mengatasi masalah selip pembengkokan yang disebabkan oleh pemosisian yang buruk selama pembengkokan dengan menambahkan templat atau tepi proses.

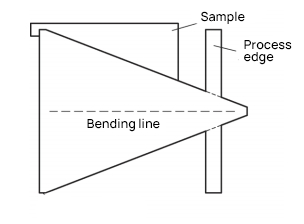

Umumnya, penekukan diposisikan di sepanjang satu sisi lurus benda kerja, sehingga membutuhkan kontak dengan dua permukaan ujung cetakan penekukan untuk pemosisian. Namun, dalam produksi aktual, ada beberapa kasus di mana tepi produk untuk pemosisian cetakan terlalu pendek atau tidak ada, sehingga pemosisian pembengkokan tidak mungkin dilakukan.

Solusi meliputi:

a) Untuk ketebalan lembaran t ≤ 6mm, tambahkan tepi proses untuk pemosisian. Tepi proses harus memanjang rata dengan tepi ujung bagian, dan persimpangannya dapat berupa dipotong dengan laser celah untuk memudahkan penggerindaan dan pelepasan setelah pembengkokan.

b) Untuk ketebalan lembaran t > 6mm, gunakan templat potong untuk pemosisian. Ketebalan templat bisa sama dengan atau sedikit lebih kecil dari ketebalan benda kerja. Seperti ditunjukkan pada Gambar 9, kedua metode pemosisian dapat mengatasi masalah selip tekukan.

2.6 Pembengkokan Radius Besar

Dalam proses manufaktur, benda kerja yang membutuhkan radius tekukan besar biasanya sering dijumpai di bengkel yang tidak memiliki cetakan radius besar yang sesuai. Dalam kasus seperti itu, membuat cetakan pembentuk integral atau cetakan radius besar dapat memakan waktu dan mahal. Sebagai gantinya, menggunakan proses pembentukan multi-tikungan dengan radius kecil lebih hemat biaya dan serbaguna.

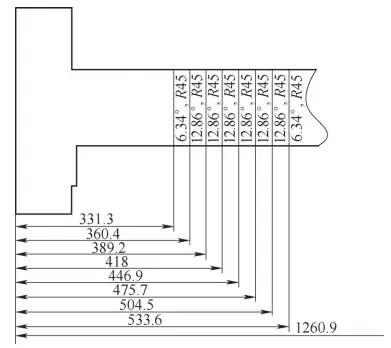

Sebagai contoh, komponen proyek Superbus 2.0, Vertical Plate 3 (ADC1043361G030), membutuhkan radius tekukan 125mm dan sudut tekukan 90°, seperti yang ditunjukkan pada Gambar 10. Tanpa cetakan pembengkokan yang sesuai di bengkel, proses multi-tekukan dapat diterapkan.

Pertama, posisi R125mm dimodelkan dalam perangkat lunak 3D untuk pembengkokan tata letak, kemudian perangkat lunak secara otomatis membuka gambar dua dimensi datar. Dengan memasukkan radius tekukan 45mm ke dalam perangkat lunak dan membandingkan beberapa kumpulan data, dapat dipastikan bahwa pembentukan dengan menekuk sebanyak 8 kali, dapat memastikan bagian busur.

Selanjutnya, data pembengkokan untuk setiap potongan (sudut pembengkokan, panjang posisi garis pembengkokan) dihasilkan, seperti yang ditunjukkan pada Gambar 11. Terakhir, data pembengkokan digunakan untuk uji coba pembengkokan di tempat, seperti yang ditunjukkan pada Gambar 12.

2.7 Tonjolan Pembengkokan

Tonjolan tekukan terjadi ketika lembaran logam, setelah ditekuk, menunjukkan tonjolan di kedua sisi tikungan karena kompresi material, yang mengarah ke lebar yang lebih besar dari ukuran aslinya. Ukuran tonjolan tekukan umumnya berkaitan dengan ketebalan bagian dan radius tekukan; semakin tebal material dan semakin kecil radiusnya, semakin jelas tonjolannya.

Untuk mencegah masalah ini, takik proses dapat ditambahkan pada kedua sisi garis tekukan pada tahap gambar ekspansi tekukan, seperti ditunjukkan pada Gambar 13. Takik ini biasanya berbentuk busur, dengan diameter umumnya lebih dari 1,5 kali ketebalan benda kerja, yang secara efektif menangkal tonjolan tekukan. Untuk benda kerja yang telah mengembangkan tonjolan tekukan, penggerindaan manual biasanya digunakan untuk koreksi.

Kesimpulan

Perlu dicatat bahwa masalah kualitas pembengkokan dan pemotongan yang umum yang tercantum di atas tidak mempertimbangkan dampak dari faktor manusia atau peralatan (seperti kesalahan dalam berlangsung dimensi, pemilihan parameter pembengkokan yang tidak tepat, dan penuaan peralatan).

Dalam praktik produksi, sangat penting untuk memilih parameter proses pembengkokan yang sesuai berdasarkan kinerja peralatan, ukuran produk, dan karakteristik material, serta mengikuti norma-norma pengoperasian secara ketat.

Tidak hanya perlu mempertimbangkan faktor-faktor seperti kemajuan proyek, biaya, dan kualitas secara komprehensif dan mengadopsi metode yang sesuai untuk menyelesaikan masalah kualitas pembengkokan, tetapi juga untuk mengidentifikasi dan mencegah potensi masalah pembengkokan melalui akumulasi pengalaman dan pandangan ke depan dalam analisis proses.

Artikel ini mencantumkan beberapa masalah kualitas pembengkokan yang umum terjadi dan solusinya, dengan harapan dapat memberikan beberapa referensi dan panduan bagi para kolega di industri ini.