Nel processo di produzione, la piegatura delle lamiere incontra spesso diversi problemi di qualità, che incidono sul miglioramento dell'efficienza produttiva e sulla stabilità della qualità del prodotto.

Questo articolo discute i comuni problemi di qualità di piegatura e taglio riscontrati nella pratica di produzione, ne analizza le cause e propone soluzioni per fornire esperienza e riferimenti per problemi simili che possono sorgere nelle pratiche di produzione successive.

Introduzione

La piegatura della lamiera prevede l'utilizzo di un Curvatrice CNC dotati di stampi standard (o specializzati) per piegare le lamiere in varie forme geometriche trasversali richieste.

La razionalità del processo di piegatura influisce direttamente sulle dimensioni finali e sull'aspetto del prodotto. La scelta degli stampi di piegatura giusti è fondamentale per la forma finale del prodotto.

Nella produzione reale, a causa dell'incertezza delle dimensioni del prodotto e della diversità dei tipi di prodotto, spesso si verificano problemi come l'interferenza dimensionale e gli angoli di stampo non corrispondenti durante la lavorazione a freddo dei pezzi, che pongono sfide significative.

La qualità della piegatura è influenzata da fattori quali le dimensioni del prodotto, la forma, il materiale, gli stampi, le attrezzature e le strutture ausiliarie, che portano a vari problemi di qualità che influiscono sull'efficienza della produzione e sulla stabilità della qualità del prodotto. Pertanto, risolvere e prevenire questi problemi di qualità è particolarmente importante.

Questo articolo riassume e descrive i comuni problemi di qualità della piegatura della lamiera riscontrati nella pratica produttiva, ne analizza le cause sulla base dell'esperienza di produzione e propone delle soluzioni.

Problemi comuni di qualità della piegatura

2.1 Fessurazione da flessione

La cricca da flessione si riferisce al fenomeno per cui, dopo il taglio, sui bordi dei materiali compaiono spesso bave o crepe sottili, tosaturao stampaggio, con conseguente concentrazione di tensioni e cricche durante la piegatura. Un esempio è la fessurazione agli angoli della scanalatura di rinforzo a forma di U (2A90100185G00) dell'accessorio per locomotiva HXD1C dopo la piegatura, come mostrato nella Figura 1.

Le principali cause di fessurazione da flessione sono:

- Bave non rimosse sui bordi dei pezzi.

- Direzione di piegatura parallela alla direzione di laminazione del foglio.

- Eccessivamente piccolo raggio di curvatura del materiale in fogli.

Nel processo di produzione, il fenomeno delle cricche da flessione deve essere affrontato in base alle circostanze specifiche. Per il problema della cricca da flessione illustrato nella Figura 1, è possibile ricorrere a soluzioni quali l'aggiunta di fori o scanalature di processo, come illustrato nella Figura 2.

2.2 Interferenze di flessione

L'interferenza di piegatura si verifica principalmente nei prodotti sottoposti a piegatura secondaria o di ordine superiore, dove il bordo di piegatura entra in collisione con lo stampo o l'attrezzatura, impedendo la normale formazione. L'interferenza di piegatura è influenzata principalmente dalla forma, dalle dimensioni e dallo stampo del pezzo ed è causata dalla struttura del pezzo piegato, dalla sequenza di piegatura scelta e dagli stampi di piegatura selezionati.

Le soluzioni comprendono:

- Realizzazione o sostituzione di stampi (ad esempio, stampi per la piegatura delle lame).

- Modifica degli stampi di piegatura (ad esempio, lavorazione di aree specifiche).

- Regolazione della sequenza di piegatura (ad esempio, il metodo di deformazione inversa).

- Alterare le dimensioni del pezzo da piegare.

Ad esempio, la staffa di installazione per la piastra portacavi della linea 18 di Shanghai (ADC1027252G030) è un canale di acciaio a forma di U con una larghezza media di 100 mm, un'altezza laterale di 80 mm e un raggio di curvatura di 15 mm. L'utilizzo degli stampi esistenti in officina per la simulazione della piegatura ha provocato interferenze di piegatura.

Per risolvere questa interferenza, una parte della matrice superiore di piegatura è stata modificata meccanicamente (come mostrato nella Figura 3). È stato praticato un intaglio di 140 mm×48 mm nella linea centrale dello stampo superiore a lama diritta R15 mm esistente (L=800 mm) (come si vede nella Figura 4).

La posizione dell'intaglio è stata determinata in base alla posizione dell'interferenza di piegatura simulata, senza alterare la sua funzione originale. Questa modifica dello stampo di piegatura ha risolto con successo il problema dell'interferenza di piegatura.

Figura 4: Interferenza di flessione, determinazione dell'area di lavorazione

2.3 Indentazione a flessione

L'impronta di piegatura si verifica quando la lamiera preme progressivamente contro la superficie interna della scanalatura a V dello stampo durante la piegatura, creando un attrito che lascia segni evidenti sulla superficie del materiale.

Per i pezzi con elevati requisiti di superficie, la piegatura tradizionale non è in grado di soddisfare i requisiti di qualità e l'impronta di piegatura (come mostrato nella Figura 5) non soddisfa i requisiti del processo successivo.

L'impronta di piegatura è influenzata principalmente dalla durezza del materiale della lastra e dalla struttura dello stampo inferiore. Più il materiale è duro, maggiore è la sua resistenza alla deformazione plastica, rendendo più difficile la deformazione del materiale e più facile la formazione di rientranze.

La probabilità che si verifichi una rientranza da flessione nei materiali più comuni è nell'ordine seguente: Alluminio > Acciaio al carbonio > Acciaio inox. Più ampia è l'apertura della matrice inferiore, più ampia e meno profonda è l'impronta. Quanto più grande è la dimensione R dello spallamento della matrice, tanto minore è la profondità dell'indentazione.

Per risolvere i problemi di indentazione da flessione, oltre a migliorare la durezza del materiale e a modificare la struttura dello stampo inferiore, si possono utilizzare metodi come l'uso di gommini anti-indentazione e di stampi inferiori con cuscinetti a sfera.

I tamponi in gomma anti-indentazione riducono la formazione di indentature attraverso l'isolamento fisico, come illustrato nella Figura 6. Gli stampi inferiori con cuscinetti a sfera convertono l'attrito di compressione richiesto per la formatura tradizionale in attrito di rotolamento, riducendo l'attrito e minimizzando i danni al prodotto, come illustrato nella Figura 7.

2.4 Ritorno elastico da flessione

Durante la piegatura, i materiali subiscono una deformazione sia plastica che elastica. Una volta rimosso dallo stampo di piegatura, il pezzo subisce una ripresa elastica che ne fa variare la forma e le dimensioni rispetto al caricamento. Questo fenomeno è noto come ritorno elastico di curvatura ed è una delle principali cause di angoli di flessione inadeguati.

I fattori che influenzano il ritorno elastico sono le proprietà meccaniche del materiale della lastra e le condizioni di deformazione a flessione. L'entità del ritorno elastico è direttamente proporzionale al carico di snervamento della lastra e inversamente proporzionale al suo modulo elastico.

Più piccolo è il raggio di curvatura relativo (il rapporto tra il raggio di curvatura e lo spessore della lamiera, R/t), minore è il ritorno elastico. Anche la forma del pezzo piegato influisce sull'entità del ritorno elastico; in genere, i pezzi a forma di U hanno un ritorno elastico minore rispetto a quelli a forma di V.

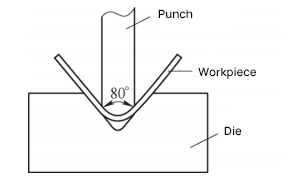

Il metodo principale per superare il ritorno elastico di piegatura è la compensazione dell'angolo. Di solito si ottiene progettando lo stampo di piegatura con una pendenza pari all'angolo di ritorno elastico, in modo da bilanciare efficacemente gli effetti del ritorno elastico. Come mostrato nella Figura 8, utilizzando uno stampo di piegatura con una pendenza di 80° si può piegare con successo un pezzo ad un angolo di 90°.

Data la moltitudine di fattori che influenzano il ritorno elastico di piegatura, è estremamente difficile calcolarne con precisione il valore. Attraverso le regolazioni di prova e l'accumulo di esperienza, la padronanza del modello di ritorno elastico e l'applicazione di una compensazione appropriata, insieme a misure nella struttura dello stampo, sono metodi efficaci per garantire la qualità del prodotto.

2.5 Scivolamento in curva

Lo slittamento della piegatura si riferisce al fenomeno per cui il pezzo da piegare non ha punti di appoggio completi ed efficaci sulla scanalatura inferiore dello stampo, il che porta il pezzo a scivolare facilmente e a non essere posizionato correttamente per la piegatura.

Le cause principali dello slittamento della flessione sono le seguenti:

1) La larghezza della matrice di piegatura inferiore è eccessiva e provoca uno slittamento quando la dimensione della piegatura è inferiore alla metà della larghezza della matrice inferiore.

2) La forma e le dimensioni del pezzo influiscono sul posizionamento, con conseguente slittamento della piegatura quando il pezzo ha un lato troppo corto per il posizionamento della matrice o manca di un bordo di posizionamento efficace.

Esistono principalmente due metodi per risolvere lo slittamento della flessione:

1) Metodo 1. Selezionare una matrice di piegatura inferiore adeguata, scegliendo in genere una larghezza della matrice da 4 a 6 volte lo spessore della lamiera da piegare.

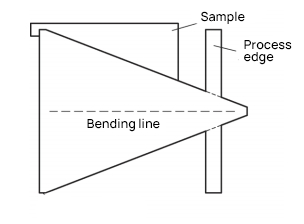

2) Metodo 2. Risolvere i problemi di slittamento della piegatura causati da un cattivo posizionamento durante la piegatura aggiungendo sagome o bordi di lavorazione.

Generalmente, la piegatura viene posizionata lungo un bordo rettilineo del pezzo, richiedendo il contatto con due facce finali dello stampo di piegatura per il posizionamento. Tuttavia, nella produzione reale, ci sono casi in cui il bordo del prodotto per il posizionamento della matrice è troppo corto o inesistente, rendendo impossibile il posizionamento della piegatura.

Le soluzioni includono:

a) Per lamiere di spessore t ≤ 6 mm, aggiungere i bordi di lavorazione per il posizionamento. Il bordo di processo deve estendersi a filo con il bordo terminale del pezzo e la giunzione può essere tagliato con il laser per facilitare l'affilatura e la rimozione dopo la piegatura.

b) Per lamiere di spessore t > 6 mm, utilizzare sagome di taglio per il posizionamento. Lo spessore della dima può essere uguale o leggermente inferiore allo spessore del pezzo. Come mostrato nella Figura 9, entrambi i metodi di posizionamento possono risolvere il problema dello slittamento della piegatura.

2.6 Curvatura a grande raggio

Nel processo di produzione è frequente incontrare pezzi che richiedono un ampio raggio di curvatura e per i quali l'officina non dispone di stampi a grande raggio adatti. In questi casi, la fabbricazione di uno stampo di formatura integrale o di uno stampo a grande raggio può richiedere tempo e denaro. L'utilizzo di un processo di formatura multipiega a raggio ridotto è invece più economico e versatile.

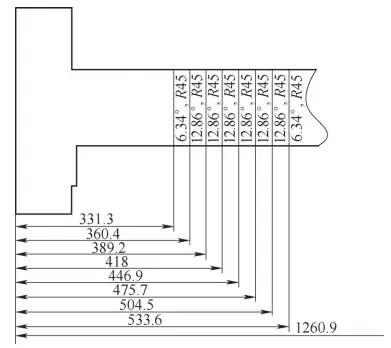

Ad esempio, il componente del progetto Superbus 2.0, la piastra verticale 3 (ADC1043361G030), richiede un raggio di curvatura di 125 mm e un angolo di curvatura di 90°, come mostrato nella Figura 10. Senza uno stampo di piegatura corrispondente in officina, è possibile applicare un processo di piegatura multipla.

In primo luogo, la posizione R125 mm viene modellata nel software 3D per la piegatura del layout, quindi il software dispiega automaticamente il disegno bidimensionale piatto. Inserendo nel software un raggio di curvatura di 45 mm e confrontando più serie di dati, si conferma che la formatura mediante piegatura 8 volte può garantire la sezione dell'arco.

Successivamente, vengono generati i dati di piegatura per ogni taglio (angolo di piegatura, lunghezza della posizione della linea di piegatura), come mostrato nella Figura 11. Infine, i dati di piegatura vengono utilizzati per la piegatura di prova in loco, come mostrato nella Figura 12.

2.7 Curvatura del rigonfiamento

Il rigonfiamento da piegatura si verifica quando la lamiera, dopo la piegatura, presenta una sporgenza su entrambi i lati della curva a causa della compressione del materiale, che porta a una larghezza maggiore rispetto alle dimensioni originali. La dimensione del rigonfiamento da piegatura è generalmente correlata allo spessore del pezzo e al raggio di piegatura; più spesso è il materiale e più piccolo è il raggio, più pronunciato è il rigonfiamento.

Per evitare questo problema, è possibile aggiungere degli intagli di processo su entrambi i lati della linea di piegatura nella fase di imbutitura dell'espansione della piegatura, come mostrato nella Figura 13. Questi intagli hanno tipicamente la forma di un arco, con un diametro generalmente superiore a 1,5 volte lo spessore del pezzo, in modo da contrastare efficacemente il rigonfiamento da piegatura. Per i pezzi che hanno già sviluppato un rigonfiamento da flessione, di solito si ricorre alla rettifica manuale per la correzione.

Conclusione

Va notato che i problemi comuni di qualità della piegatura e del taglio sopra elencati non considerano l'impatto dei fattori umani o delle attrezzature (come gli errori di dispiegamento dimensioni, selezione errata dei parametri di piegatura e invecchiamento dell'attrezzatura).

Nella pratica produttiva, è fondamentale selezionare i parametri di processo di piegatura appropriati in base alle prestazioni dell'apparecchiatura, alle dimensioni del prodotto e alle caratteristiche del materiale, e seguire rigorosamente le norme operative.

Non solo è necessario considerare fattori quali l'avanzamento del progetto, i costi e la qualità in modo esaustivo e adottare metodi adeguati per risolvere i problemi di qualità della piegatura, ma anche identificare e prevenire preventivamente i potenziali problemi di piegatura attraverso l'accumulo di esperienza e lungimiranza nell'analisi del processo.

Questo articolo elenca alcuni problemi comuni di qualità della piegatura e le relative soluzioni, nella speranza di fornire un riferimento e una guida ai colleghi del settore.