表1は、曲げ部品の一般的な欠陥とその原因、除去方法を示したものである。曲げ加工部品の精度とは、主に形状と寸法の精度と安定性を指す。

表1 曲げ部品の一般的な欠陥とその除去方法

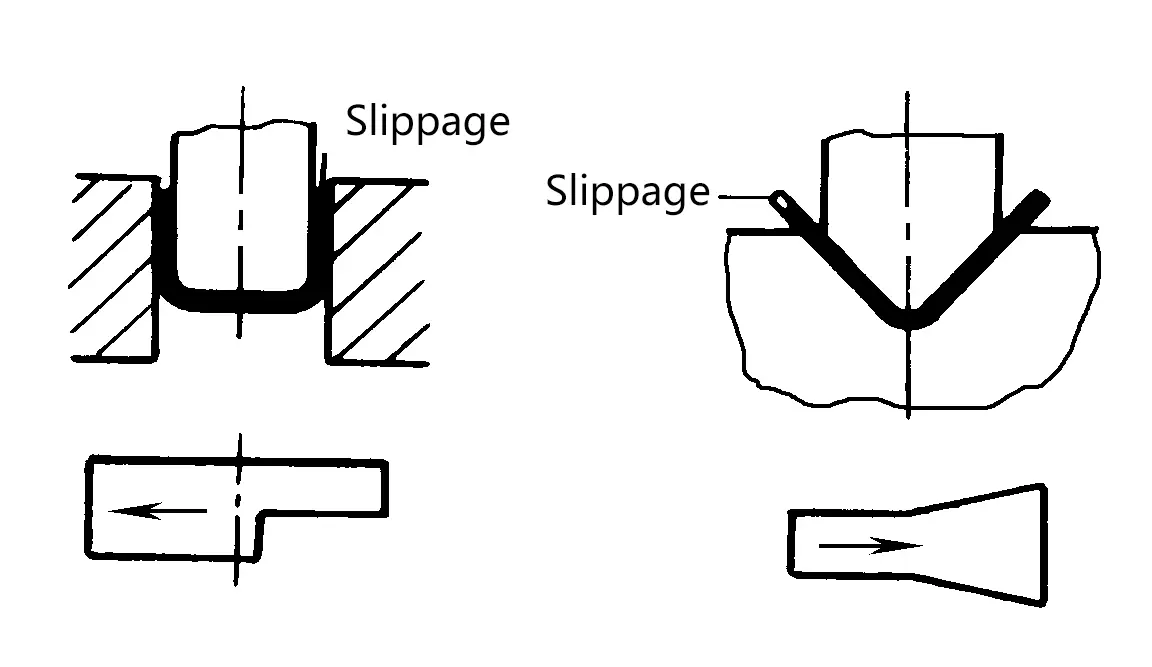

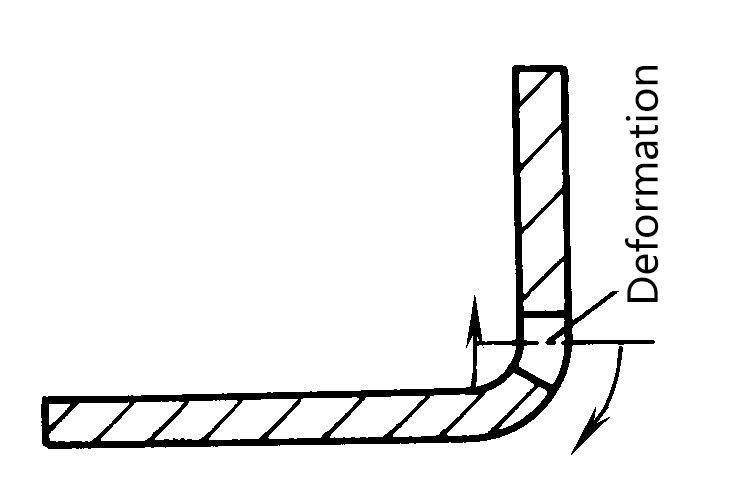

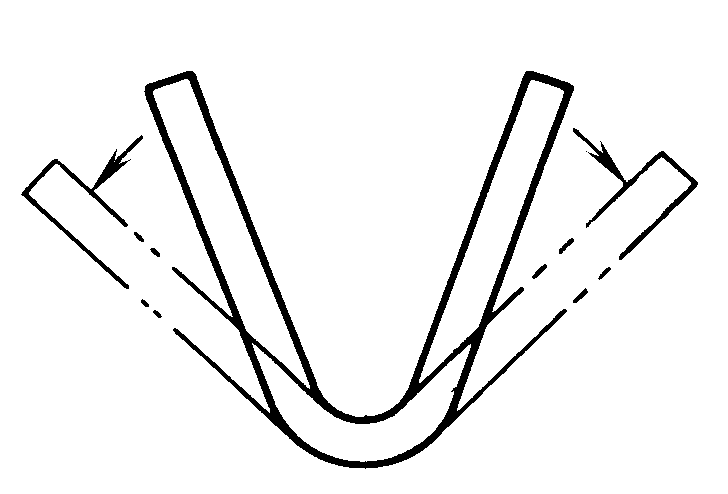

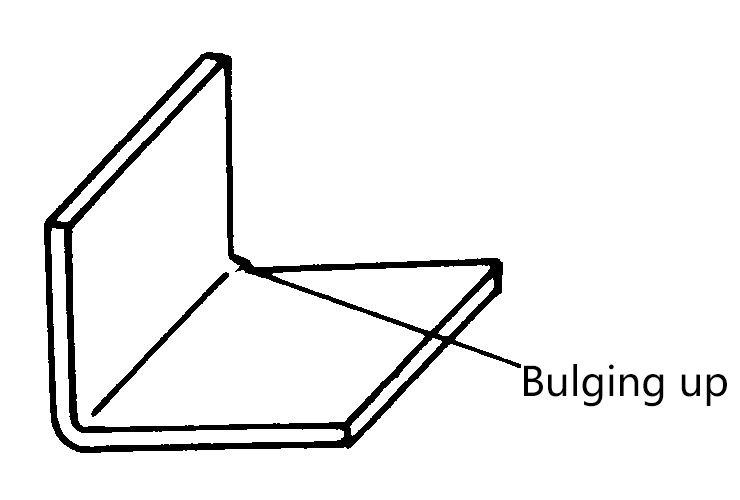

| 欠陥 | 概略図 | 原因 | 消去法 |

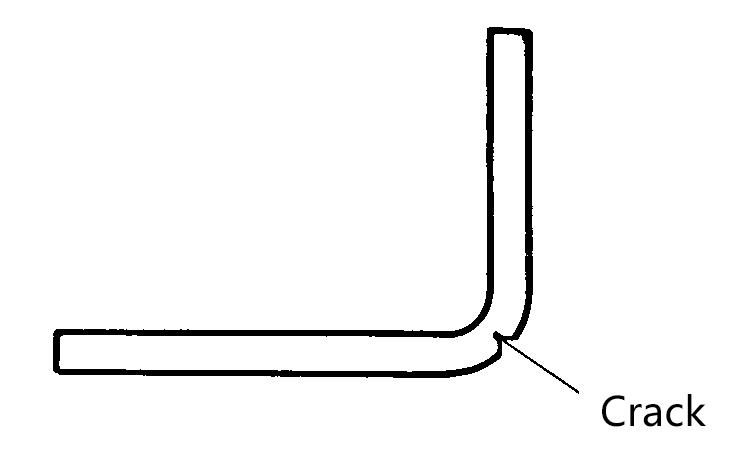

| クラック |  | について 曲げ半径 パンチが小さすぎる ブランクのバリ側は曲げの外側にある。 プレートの可塑性が低い ブランクの硬化層が大きすぎる。 | パンチ・フィレットの半径を適切に大きくする。 バリ側を曲げの内側に置く。 アニール処理された、または可塑性の高い材料を使用する。 曲げ線は繊維方向に対して垂直、または45°の角度である。 |

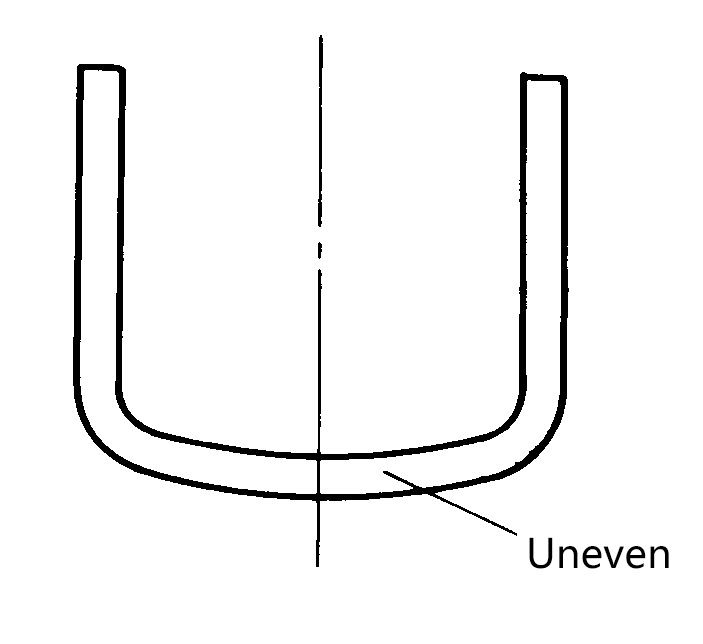

| 底に凹凸がある |  | 曲げ加工中、板材がパンチの底に強く押し付けられない。 | 曲げ始めにブランクに十分な圧力を加えるプレッシャーパッド付きの金型を使用する。 |

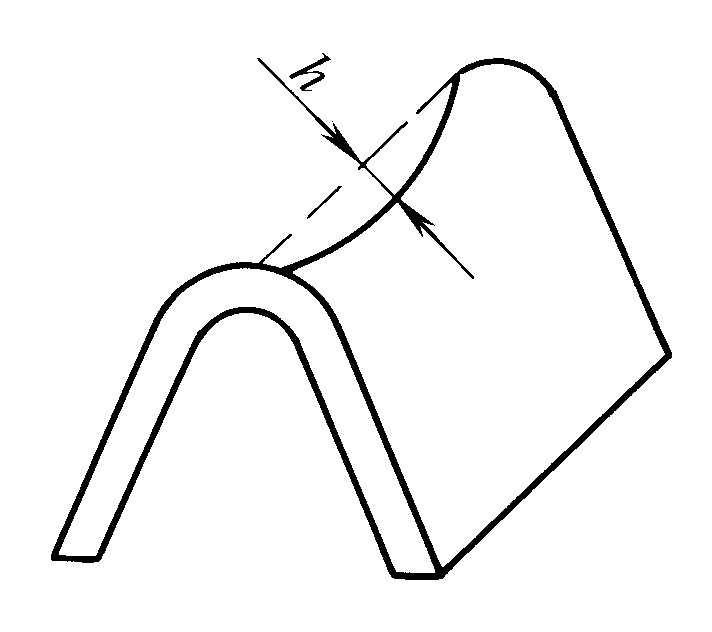

| ワーピング |  | 変形ゾーンのひずみ状態により、(曲げ線の方向に沿った)横方向のひずみは、中立層の外側では圧縮ひずみ、中立層の内側では引張ひずみとなるため、横方向の反りが形成される。 | 矯正曲げを使用し、反り量に応じて単位面積当たりの圧力を増加させ、凸型と凹型を矯正する。 |

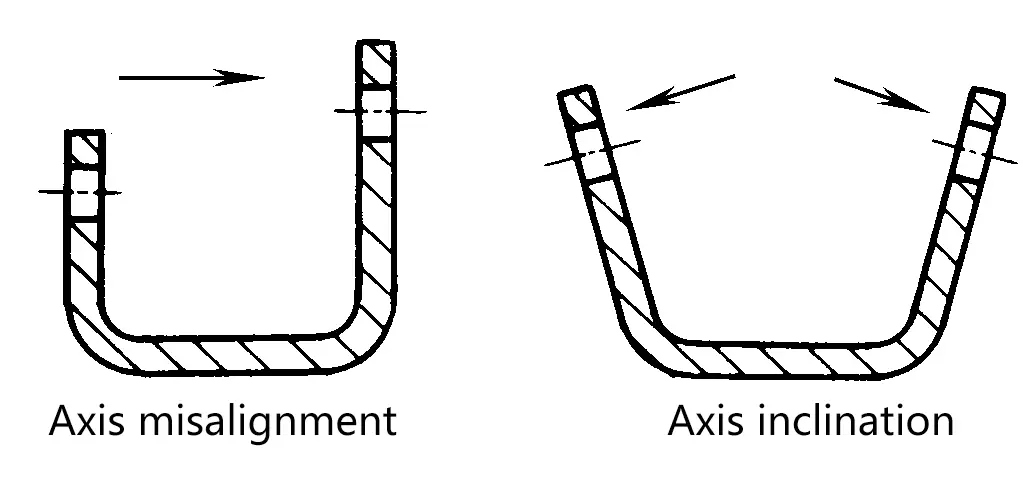

| 穴の位置のずれ |  | 曲げ加工中にブランクに滑りが生じ、穴の中心線にずれが生じた。 について 曲げ後のスプリングバック 穴の中心線が傾く | ブランクは、両側の曲げ高さが一定になるように正確に位置決めする必要があります。 ブランクが動かないように、位置決めピンをセットするか、トッププレートを押す ワークのスプリングバックを低減 |

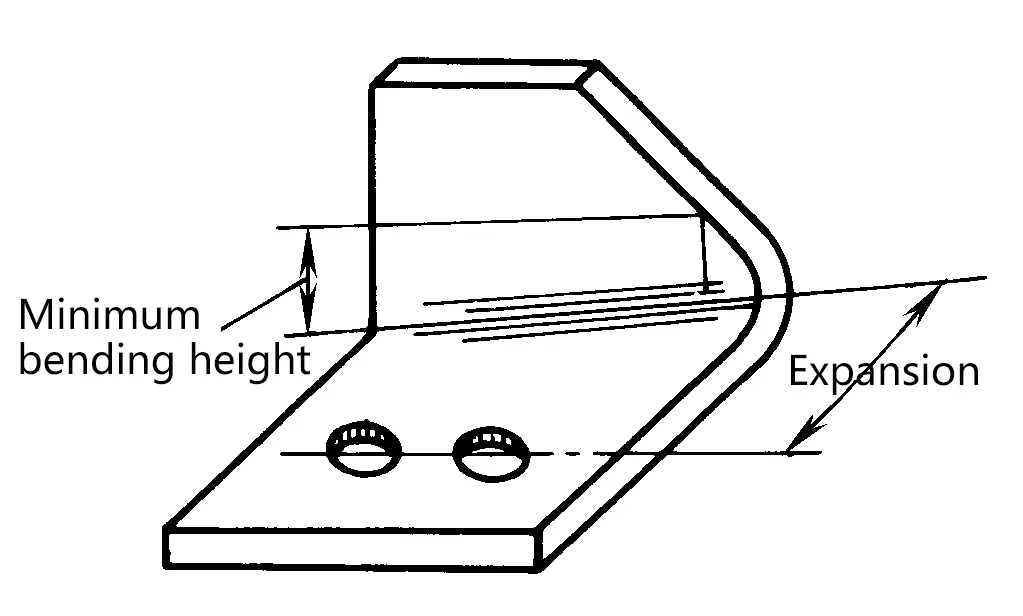

| 心臓の曲げ線と2つの穴の中心線が平行でない。 |  | 曲げ高さが最小曲げ高さ以下であり、最小曲げ高さ以下の部分に開口部がある。 | ワークピースを設計する際は、最小曲げ高さ以上であることを確認してください。 ワークが最小曲げ高さより小さい場合、最小曲げ高さより小さい部分は曲げる前に取り除くことができる |

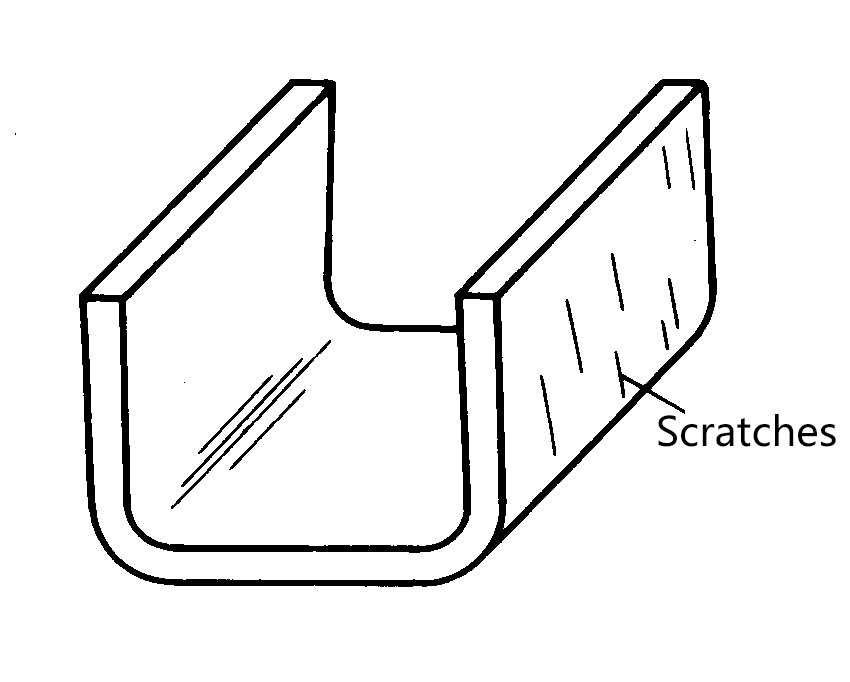

| 表面の傷 |  | 金属粒子が加工部品の表面に付着する。 ダイコーナーの半径が小さすぎる。 について パンチとダイの隙間 小さすぎる | ダイ・コーナーの半径を適切に大きくする。 パンチとダイの表面仕上げの向上 パンチとダイの間の適正なギャップ値を使用する。 表面の汚れの一部を取り除く |

| 寸法偏差 |  | ブランクが凹型に向かってスライドするとき、両側の摩擦抵抗が均等でないため、寸法偏差が生じる。これは、非対称形状の部品の曲げ加工において重要である。 | プレス天板を使用する金型 ブランクは金型内で正確に位置決めされなければならない。 可能であれば、左右対称に曲げる |

| 穴の変形 |  | 穴の縁が曲げ線に近すぎて、中立層の内側が圧縮変形し、外側が引張変形するため、穴が変形する。 | 穴の端から曲げ半径の中心までの距離rがある値以上であることを確認する。 補助穴を 曲げ部品 曲げ変形応力を軽減する |

| 曲げ角度の変化 |  | 塑性曲げは弾性変形を伴う。曲げ加工されたワークを金型から外すと、弾性復元が起こり、曲げ角度が変化します。 | 矯正曲げは、自由曲げの代わりに使用され、パンチとダイの角度を所定のスプリングバック角度で矯正する。 |

| 曲げ端の膨らみ |  | 曲げ加工中、中立層の内側にある金属層は長手方向に圧縮されて短くなり、幅方向に伸びるため、幅方向の端部に突起が生じ、これは角度の小さい厚板の曲げ加工でより顕著になる。 | あらかじめ曲げ部の両端に丸い切り欠きを入れ、バリを曲げ部の内側に置く。 |

曲げ加工部品の精度に影響を与える主な要因は、曲げ加工部品自体の構造や材料の要因に加えて、次のような要因も関係している。 プレス加工 と金型、その他の工程要因。ここでは、曲げ加工部品の精度を向上させるための工程対策をご紹介します:

I.プレス加工に関して

準備の前に プレス加工その際、曲げ部分の構造の製造可能性を検討する必要がある。曲げに不向きな形状があれば、設計者と話し合い、改善を試みるべきである。

スタンピングの準備にあたっては、主に以下の点を考慮する必要がある。

(1) 鋼板の圧延方向の伸び率は、圧延方向と直角方向の伸び率より大きいので、ブランクを切断するときは、できるだけ圧延方向と直角方向に曲げることを考慮する。両方向に曲げる場合は、曲げ線が圧延方向と平行にならないように斜め(45°)に切断する。

(2)部品の位置決めを考える場合、部品自体の形状や穴の形状を生かして位置決めを行い、必要に応じて位置決め用の加工穴を追加するなど、高精度、寸法安定性、利便性の高い位置決め方法を選択する。また、非対称形状の部品については、ブランク(半製品)が逆に配置されて無駄が生じないように、位置決めの方向性も考慮する必要がある。

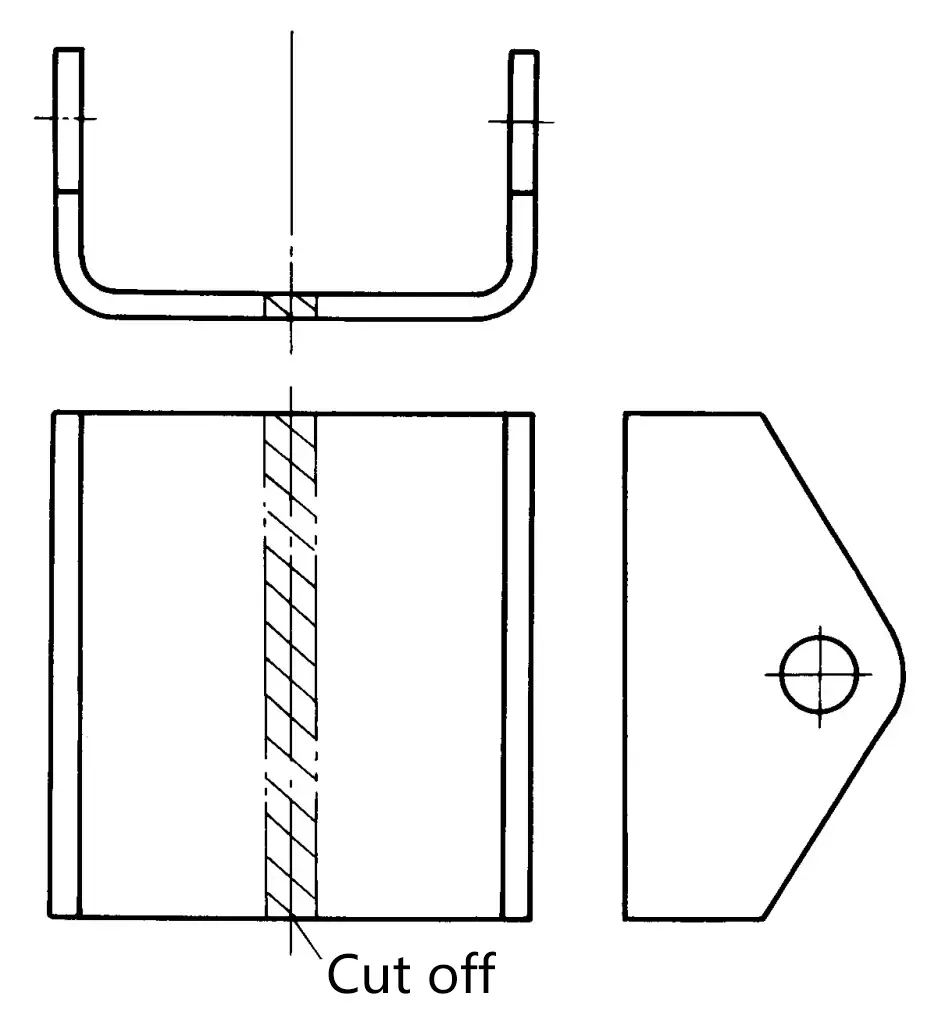

(3)構造上の理由で曲げ端の高さを「最小曲げ端高さ」以下にしなければならない場合は、最初に曲げ端の高さを高くし、曲げ後に余分な材料を切り落とす方法を採用することができる。

(4)ある工程で変形が大きくなる可能性を考慮すると、部品の高精度寸法は後工程で完成させる。

(5)非対称に曲げられた部品は、その非対称な形状を左右対称な形状にまとめ、2個1組で曲げ、切り離す方法を採用することができる。

(図1参照)。こうすることで、曲げ加工中にブランクに均等な応力がかかり、オフセットの克服につながる。

II.金型について

1.金型設計では、ブランクホルダー装置を使用し、プレス状態でブランクを徐々に曲げ成形する。

2.金型設計では、合理的な位置決めプレート(外部位置決め)または位置決めピン(穴位置決め)を使用し、必要に応じて工程穴位置決めを追加して、金型内のブランクの確実な位置決めを確保し、曲げ工程中に位置決め部品から離脱しないようにする。

3.金型構造のスプリングバックをなくす対策を検討し(3項参照)、金型調整・メンテナンスの可能性を検討する。

4.スプリングバックや底ムラなどの不良を減らすには、ストローク終了時に金型内でワークを矯正する、つまりダイまたはプレッシャープレートを「コイニング」状態にする必要がある。

5.U字型曲げの場合、より小さなクリアランス、あるいは負のクリアランス(z<t)の曲げを使用することもできる。

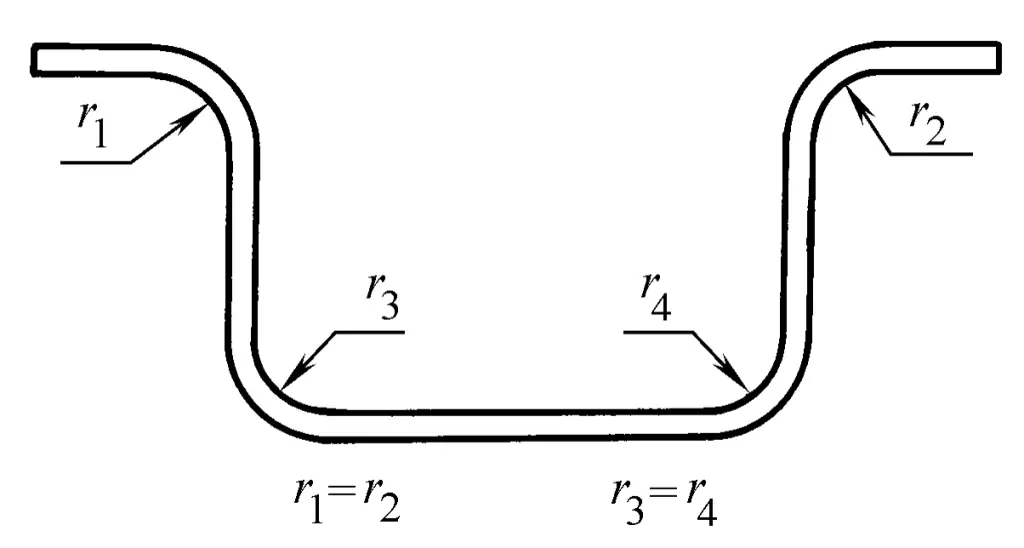

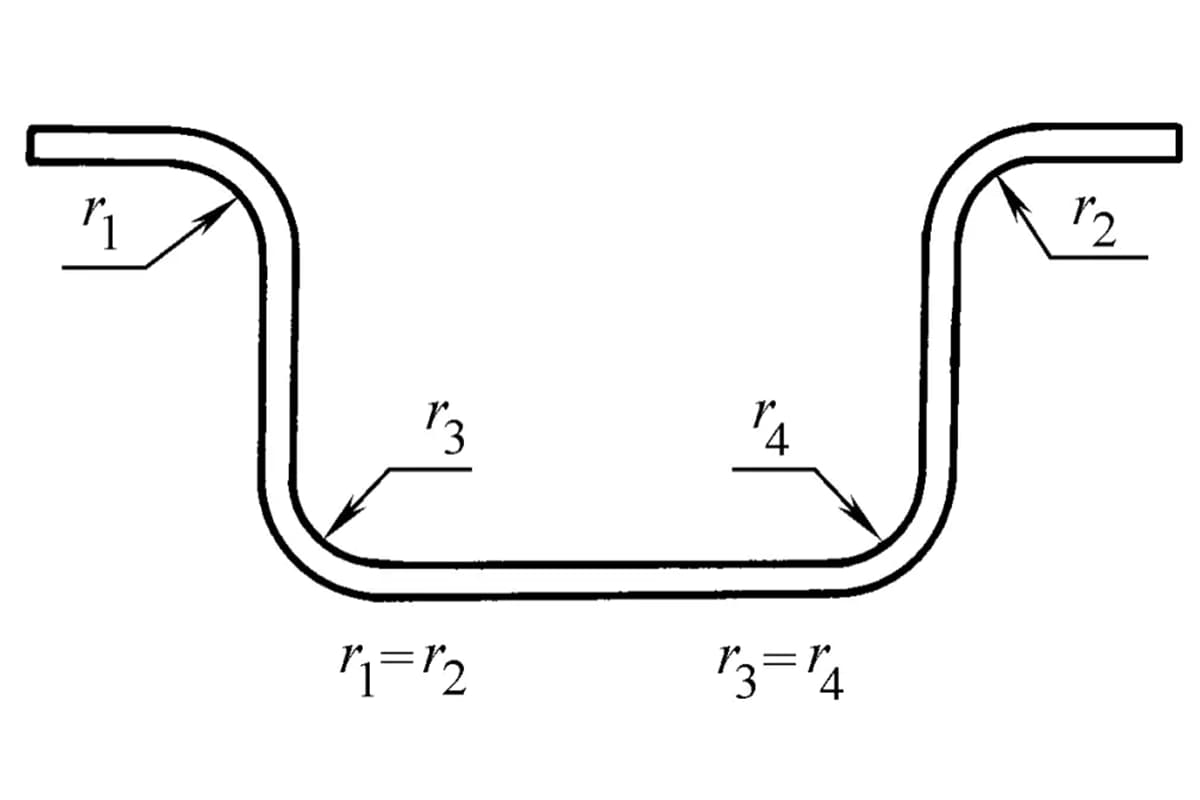

6.金型を製作・調整する際には、パンチとダイの対称部分のフィレット半径の大きさと表面粗さの整合性に注意する(図2参照)。