溶接補助装置には幅広い内容が含まれ、溶接用吊り具、吊り上げ・運搬装置、フラックスパッド、フラックス回収・送出装置、ワイヤ加工装置のほか、開先加工機、ルートクリーニング機、研削工具、換気装置、各種保護具なども溶接補助装置とみなされる。

ただし、一部の補助装置は溶接専用ではなく、他の章で説明するため、ここでは直接関連する装置のみを紹介する。

I.溶接用吊り具

溶接構造物の製造では、さまざまな板、プロファイル、溶接部品を異なるステーション間で持ち上げたり、運搬したりする必要があることが多く、技術的な要求に応じて部品を反転させたり、配置したり、分散させたり、集中させたりする必要があることもある。

生産準備では吊り上げ作業が多いが、ワークの断面形状に対応した吊り具を使用することは、運搬効率の向上、作業時間の短縮、結束作業の強度低減、安全生産の確保に重要な役割を果たす。

組立溶接用リフティングツールは、その作動原理によって、機械式リフティングツール、磁気式リフティングツール、真空式リフティングツールに分けられる。

1.機械式吊り具

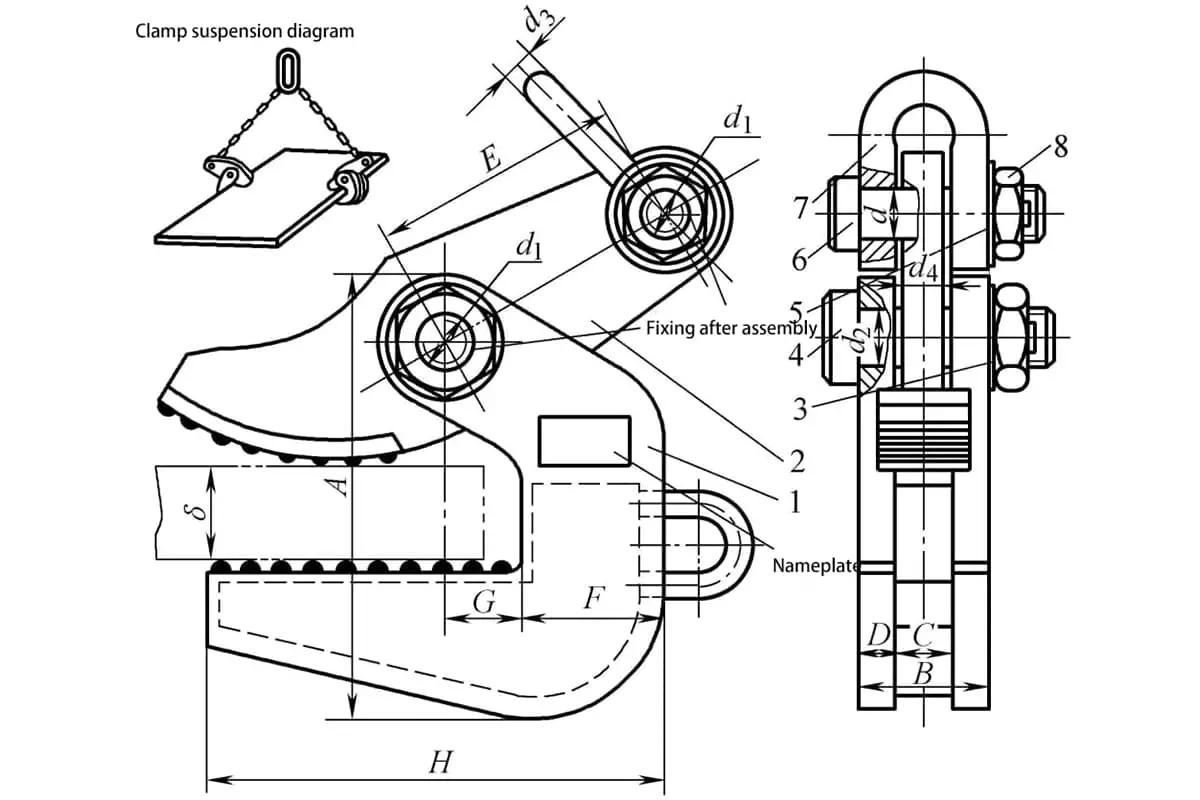

図 3-94 は、主に板材の水平吊り上げに使用される吊り上げ装置である。本装置は2台1組で使用され、仕様にもよるが、1組で1000~8000kgの吊り上げが可能である。装置全体は、吊り爪、加圧板、ピン、吊りラグで構成される。使用時、4つの装置をチェーンを通して縦方向のリフティング・ビームに並べて設置すれば、より長く薄い板や、円筒形セクション、箱、その他の構造部品の吊り上げに使用できます。

リフティングデバイスを安全に使用するために、使用前に過負荷テストを行ってください。過負荷量は定格荷重の25%とし、10分間継続すること。除荷後、装置に残留変形、微小亀裂、亀裂がないことを確認してから使用してください。

1-リフティング・クロー

2プレッシャープレート

3、5-ワッシャー

4、6ピン

7-リフティングラグ

エイトナッツ

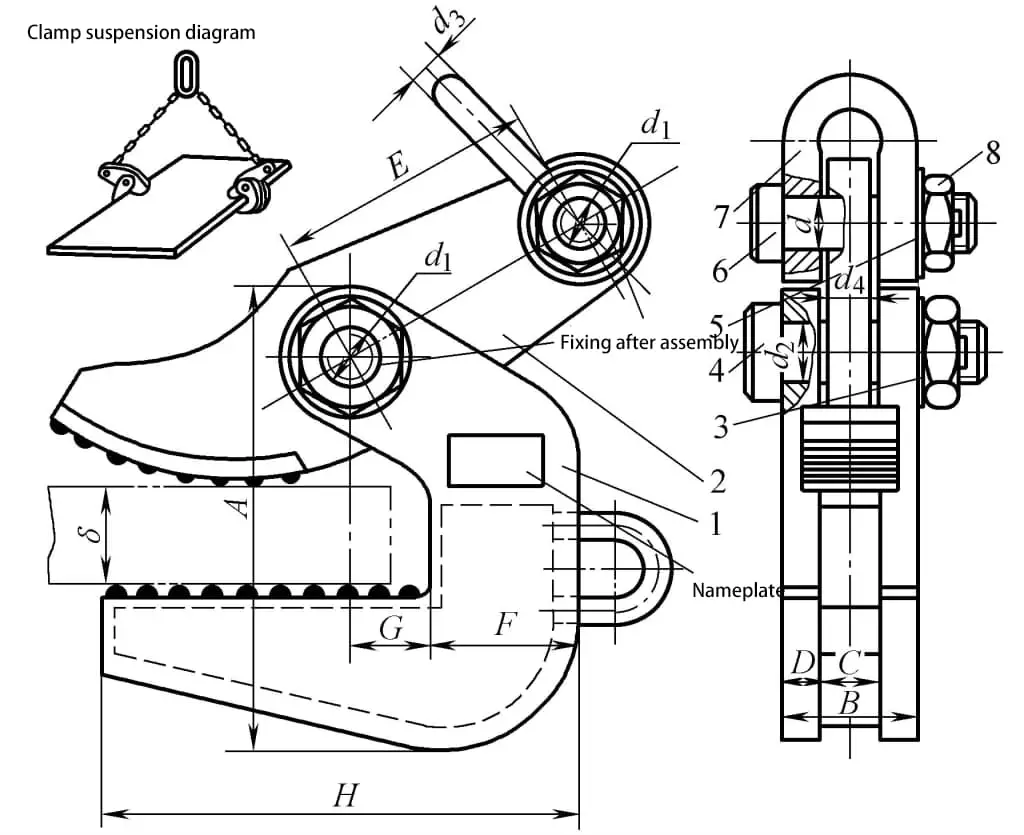

図 3-95 は、重量 20 kg、吊り上げ能力 2000 kg の梁の吊り上げ装置です。このタイプの装置は、I 形鋼、T 形鋼、箱形鋼の吊り上げによく使用される。その主な特徴は、クランプ・ジョーが吊り上げフックの重量で自動的に開閉するため、ワークのつかみと解放が容易で、吊り上げ作業が簡素化されることです。

1-右クロー

2ストップシャフトプレート

3ボルト

4、6、13軸

左5本爪

7、12ワッシャ

8-コネクティングプレート

ナインナッツ

10ピン

11-プーリー

14-ワイヤーロープ

2.マグネットリフティングツール

磁気式吊具には、永久磁石式吊具、電磁石式吊具、永久・電磁複合式吊具がある。永久磁石と電磁石を組み合わせた永久磁石・電磁石併用型は、永久磁石でワークを吸着し、電磁石で極性を変えて磁力を強めたり弱めたりします。

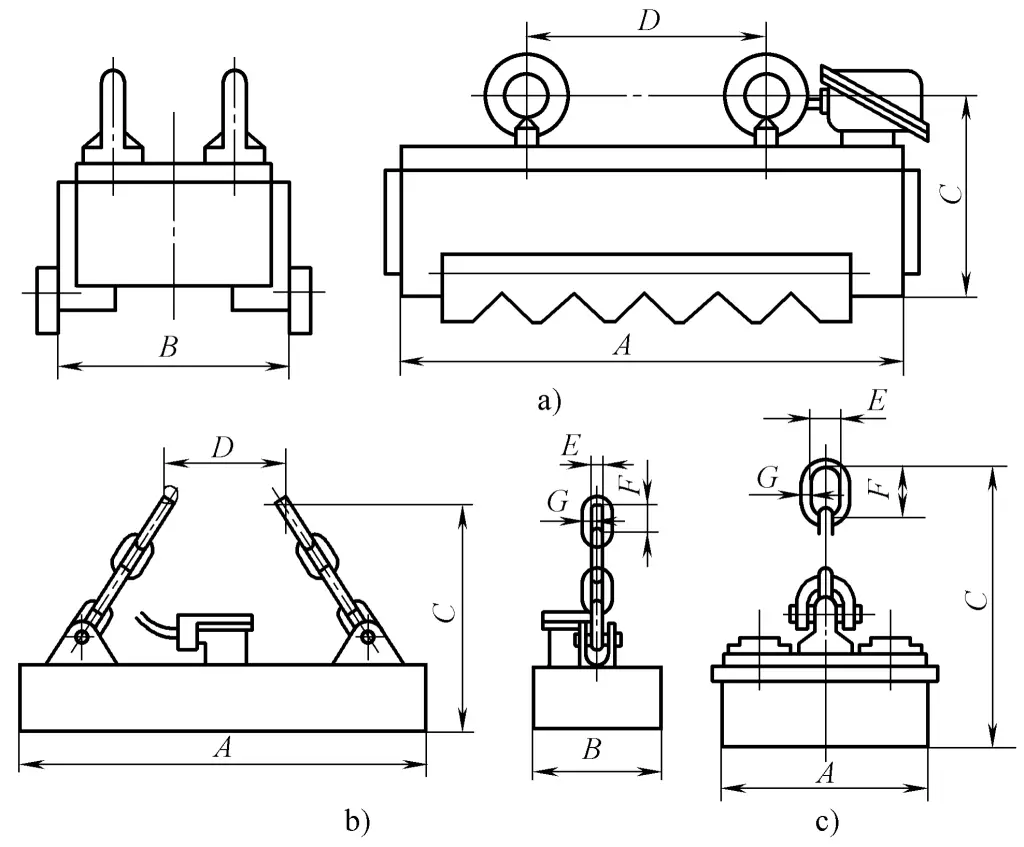

図3-96は、いくつかの永久磁石式吊具の構造形式を示している。

a) YMW12-5010Tモデル

b) YMW24-15035Lモデル

c) YMW04-30 モデル

永久磁石と電磁石を組み合わせたリフティングツールの動作原理は、リフティングツールとワークの最初の接触時に、電磁石に電力を供給し、その極性を永久磁石の極性と合わせて、付着力を高め、ワークをリフティングツールにしっかりと取り付け、その後、電流をオフにして、永久磁石だけに頼ってワークを引き寄せるように切り替えます。アンロードする必要がある場合は、電磁石への電流を逆にして永久磁石の極性に対抗し、永久磁石の磁力を中和して、迅速なアンロードを実現します。

第一に、安全で信頼性が高く、停電などの電気障害による人身事故や設備事故によるワーク落下の心配がない。第二に、省エネで、通電時間が短く、電力消費量が少ないため、エネルギー効率の高い安全昇降工具である。

磁気リフティングツールは強磁性材料にのみ適しており、銅、アルミニウム、オーステナイト系ステンレス鋼、その他の非強磁性材料のリフティングには使用できないことに注意してください。

3.真空リフティングツール

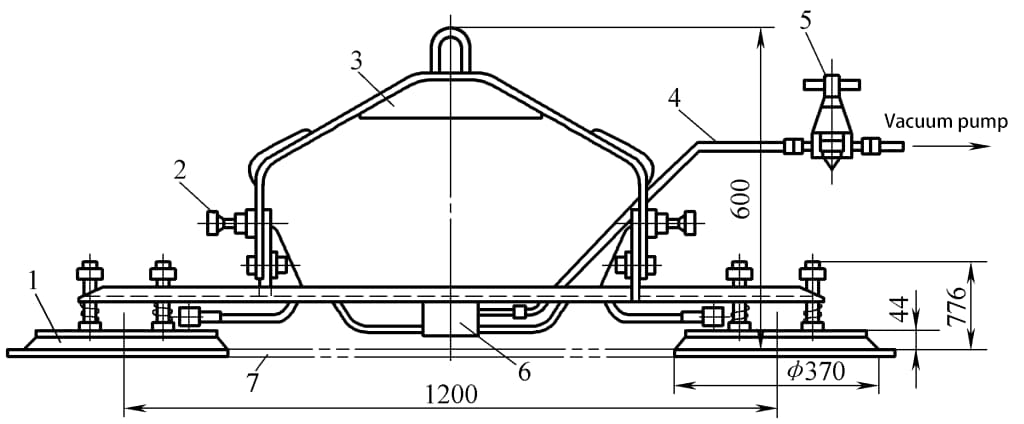

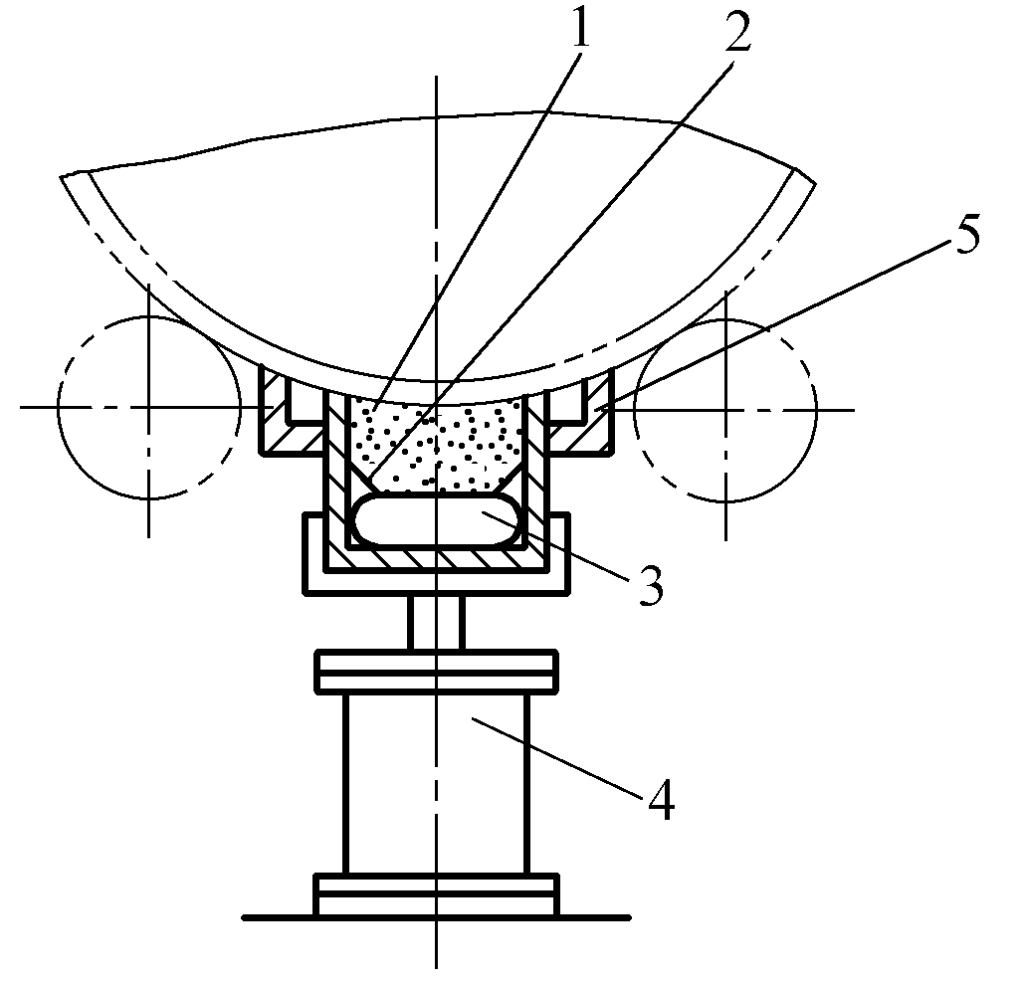

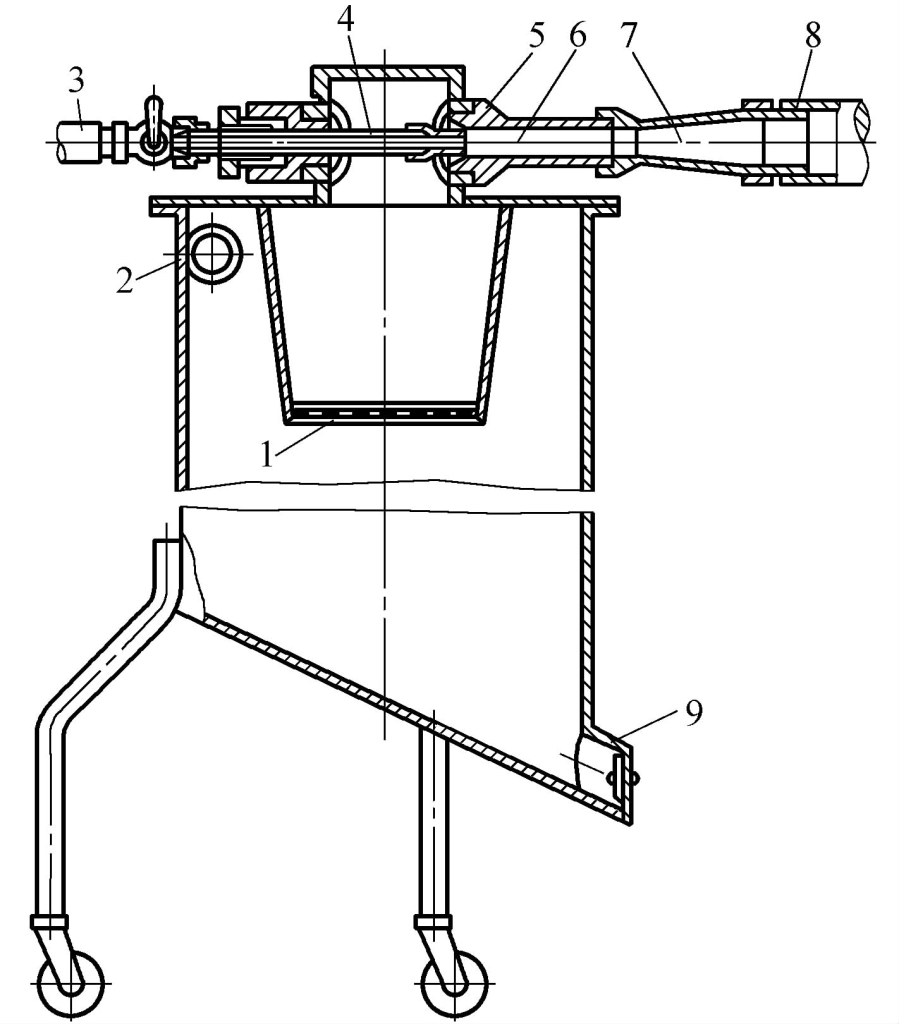

図3-97は真空吸着装置で、吸着カップ1、照明ランプ2、昇降フレーム3、配管4、反転バルブ5、分配器6から構成される。運転中は真空ポンプで吸引カップを真空にしてワーク7を吸着する。吸引力が小さいため、主に平坦で軽量な薄板の吊り上げに使用される。

1-サクションカップ 2-照明ランプ 3-リフティングフレーム 4-パイピング 5-リバーシングバルブ 6-ディストリビューター 7-ワークピース

II.リフトと輸送機器

上記の溶接吊り具のほか、溶接構造物生産工場で不可欠な吊り上げ・運搬設備には、フォークリフト、電動運搬車、手動パレットトラック、電動平台、エアクッション装置などの地上運搬設備、吊り上げ機械設備には、橋型クレーン、ガントリークレーン、ジブクレーン、吊りクレーンなどがあり、製品の大量生産では、専門的な生産をリズミカルに行うためにコンベヤーが必要になることが多い。

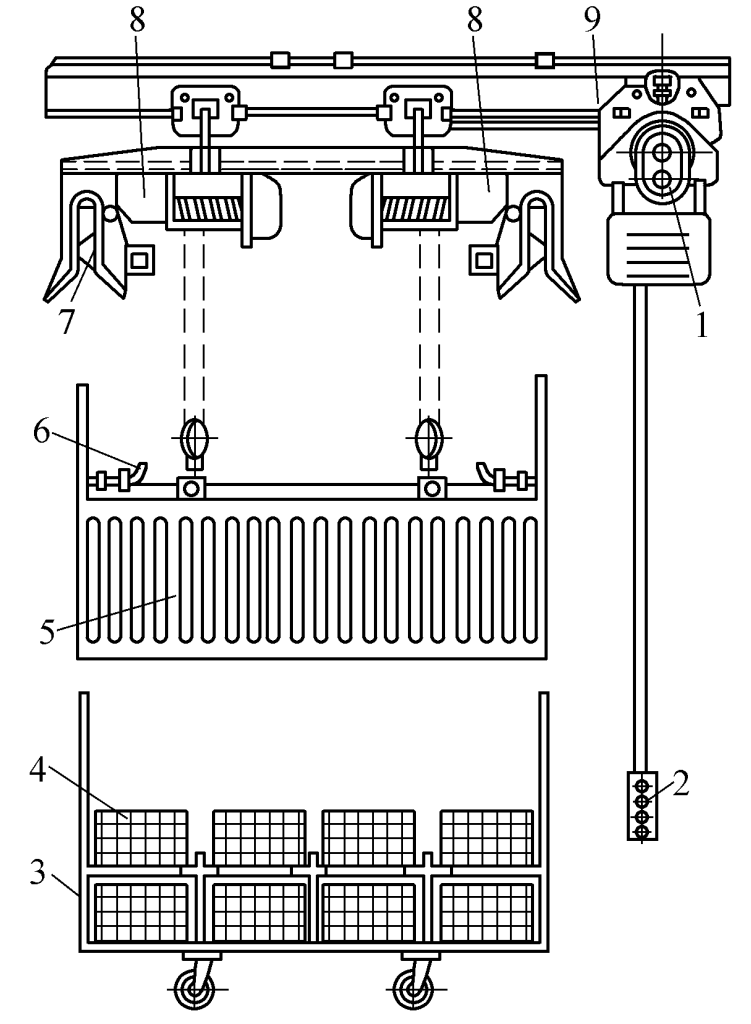

搬送形式には、懸垂式、ローラ式、トロリー式、ステップ式、伝動ベルト式、台車式、プレート式等がある。図3-98は、シングルレールサスペンションクレーンの模式図である。

このタイプのクレーンの軌道は工場建屋の屋根トラス上に固定され、吊り上げ走行車輪はI型梁のフランジ下の2つの手足に対称に配置され、走行距離が40m未満の場合、電力は一般にフレキシブルケーブルで供給され、クレーンは地上の作業員がコントローラ2を使用して操作する。

1-移動電動機

2コントローラー

3ワークトロリー

4ワーク

5ケージ

6ピン

7-固定ピン

8-電動ホイスト

9トラック

溶接作業場における吊り上げ・運搬機器の選択は、運搬量、運搬距離と経路、運搬速度と自動化の程度、個々の部品と構造部品の重量、伝達モード、機器の生産性によって決まる。

III.ワイヤースケール除去機

溶接中、気孔は油や錆によって引き起こされることが多いので、様々な自動溶接の前に溶接ワイヤに付着した刺繍油や錆を除去する必要があります。 溶接方法.錆と油の除去効率を向上させ、労働集約度を減らすために、中国にはスケール除去機を生産する専門設備メーカーがある。

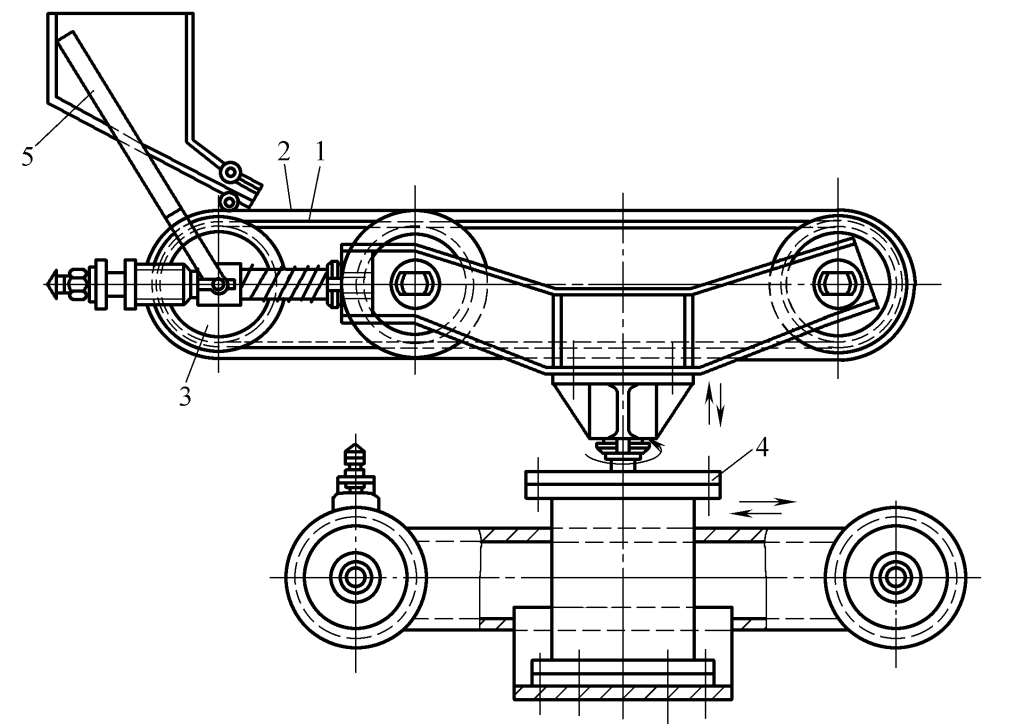

IV.フラックスパッド

フラックス・パッドは、溶接継ぎ目形成装置としても知られ、溶接継ぎ目の裏側の裏打ち装置として、ある厚さのフラックス層を使用する。 サブマージアーク溶接 バーンスルーを防ぐため、あるいは裏面を形成するためである。フラックスパッドには多くの構造形式があり、生産ユニット自身が製造するものもあれば、専門工場が製造・供給するものもある。

1.縦シーム溶接用フラックスパッド

(1) ゴム膜式フラックスパッド

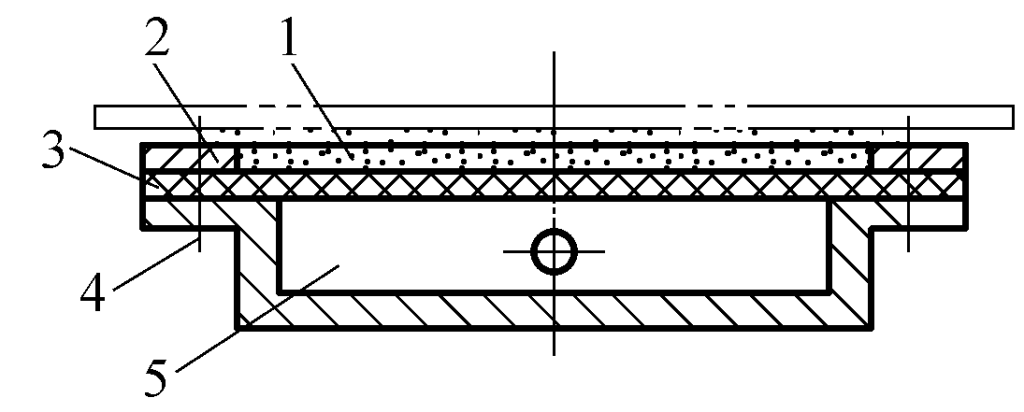

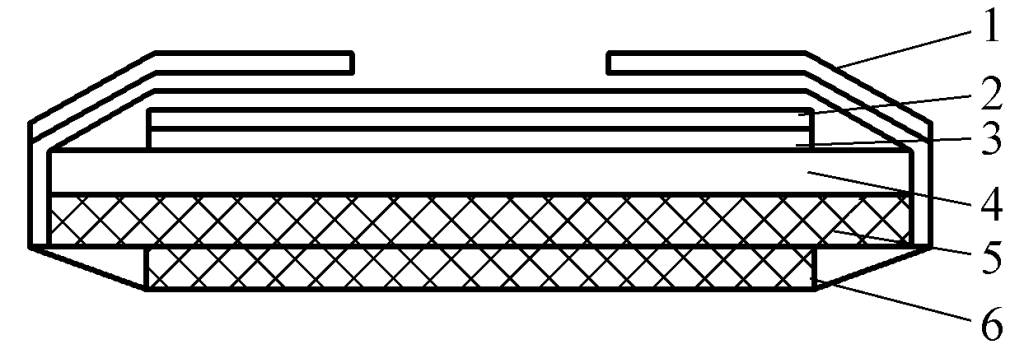

図3-99に示すように、チャンバー5内に圧縮空気が導入されると、ゴム製ダイヤフラム3が上方に膨らみ、フラックス1を溶接物の裏側に押し出して支持する。このフラックスパッドの利点は、構造が簡単で使い勝手がよいことである。

1-フラックス

2カバープレート

3-ラバー・ダイアフラム

4ボルト

5-チャンバー

作業部の幅は300mm、長さは2m。長すぎるとゴム製ダイヤフラムの圧力分布が不均一になり、フラックス・パッド端部の圧力が不足し、溶融池を支えきれずに溶融鉄が下方に流れて焼け焦げてしまう。このタイプのフラックス・パッドは、長手方向の継ぎ目の溶接によく使用される。

(2) ホース式縦シームフラックスパッド

図3-100に示すように、運転中、フラックス溝はまずシリンダーによって溶接継ぎ目の下に支持され、圧縮空気がホース3を膨らませると、フラックス1を溶接物に押し付け、溶接継ぎ目の裏側に密着させます。このタイプのフラックスパッドの利点は、均一な圧力分布が得られ、溶接継ぎ目の裏側の形状を整えることができ、長手方向に長い継ぎ目の溶接に適していることである。

1-フラックス

2-キャンバス

3-インフレータブル・ホース

4気筒

5-フラックス・グルーヴ

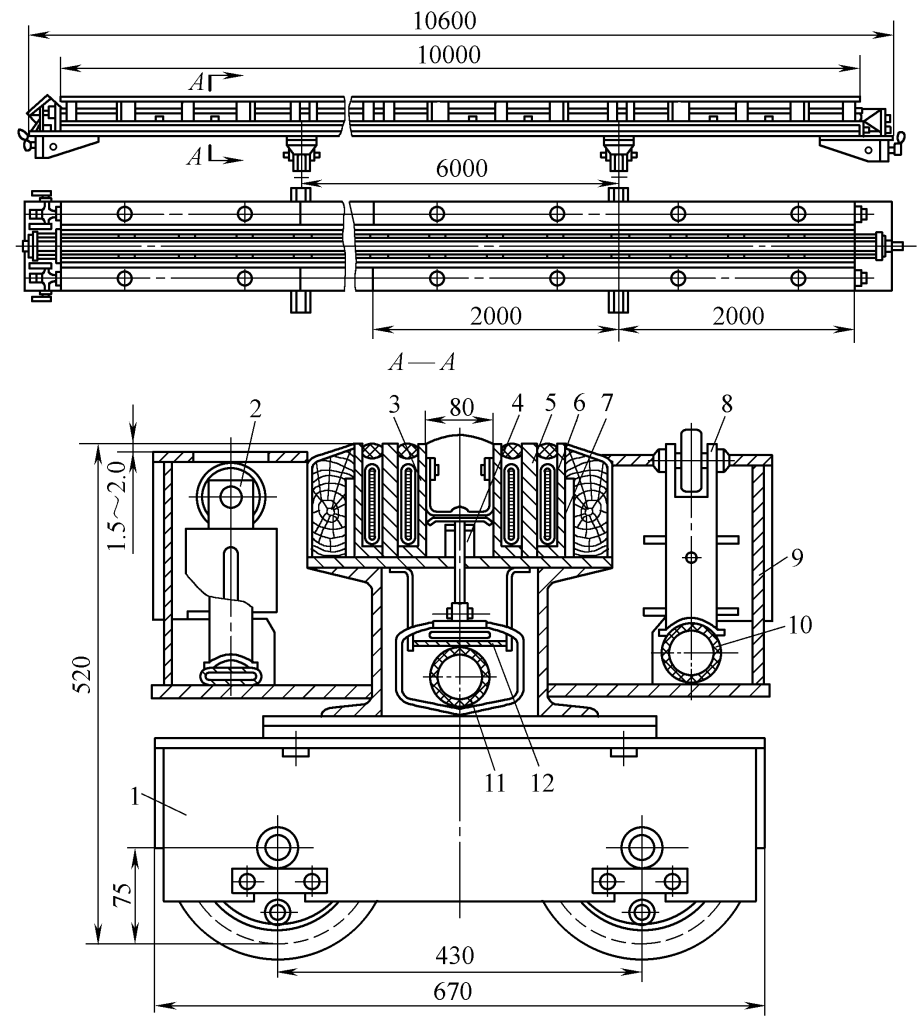

ホース型フラックス・パッドは、電磁クランプ機構と組み合わ せて、平板組立用の特殊な溶接治具としてよく使用され る。図3-101は、完全に機能し、横方向に移動可能な電磁ホース式接続装置を示している。この装置は、鉄道の石油タンク車のタンクボディを圧延する前のような大きな平板のスプライシング、船のデッキのスプライシング、橋梁パネルのスプライシングなどに使用できる。

1トロリー

2、8-サポートローラー

3フラックス・キャンバス・トラフ

4プッシュロッド

5-電磁石コア

6-電磁コイル

7コイル・ケーシング

9-クロス・ビーム

10、11、12-ホース(ф50~ф65mm)

溶接可能な縦継ぎ目の長さは10mに達する。装置全体は2台のトロリーで支えられており、6mゲージの鋼鉄製レールに沿って横方向に移動できるため、異なる位置での縦継ぎ目の溶接に対応できます。

溶接継ぎ目の横方向の調整は台車によって保証される;ホース10に入る圧縮空気によって支持ローラー2、8が上昇すると、平らな鋼板は縦方向と横方向に適切に調整される;継ぎ目位置の適切な調整;継ぎ目位置が決定された後、電磁石で固定される(吸引力は20kN/m以上である。 2 )、圧縮空気をホース12に通してフラックスを溶接物に押し付け、長手方向のシーム溶接を可能にする。

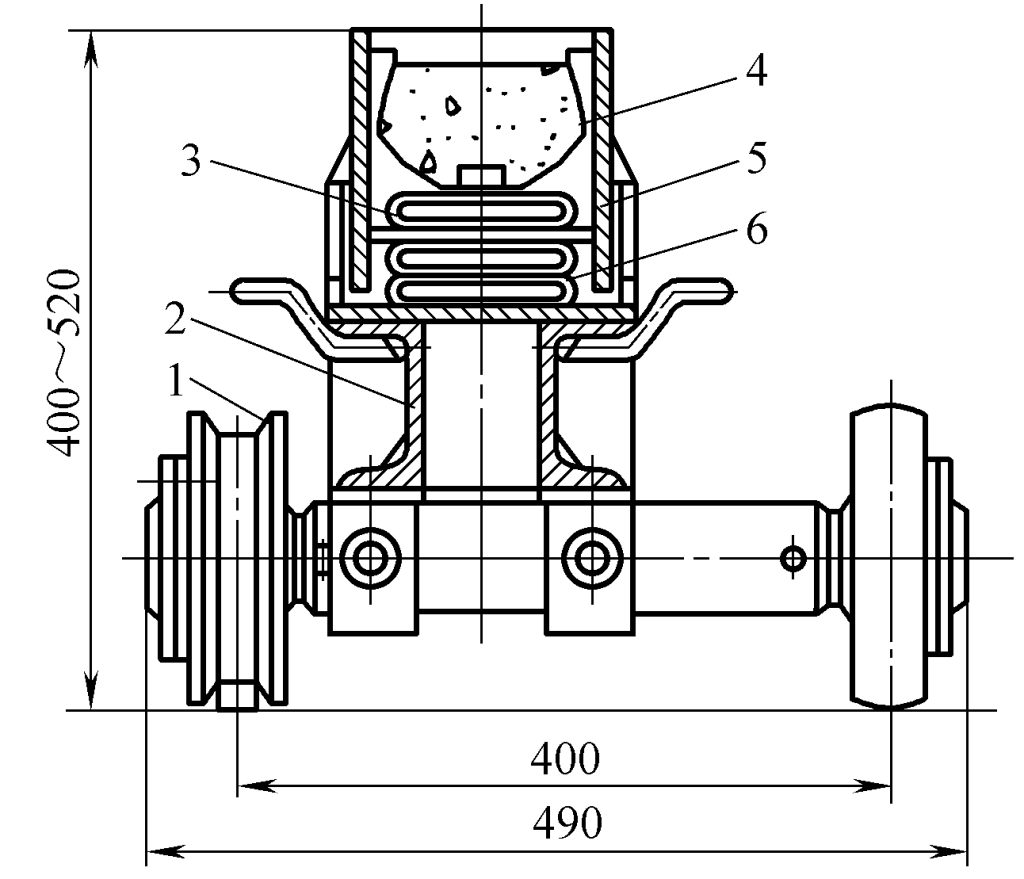

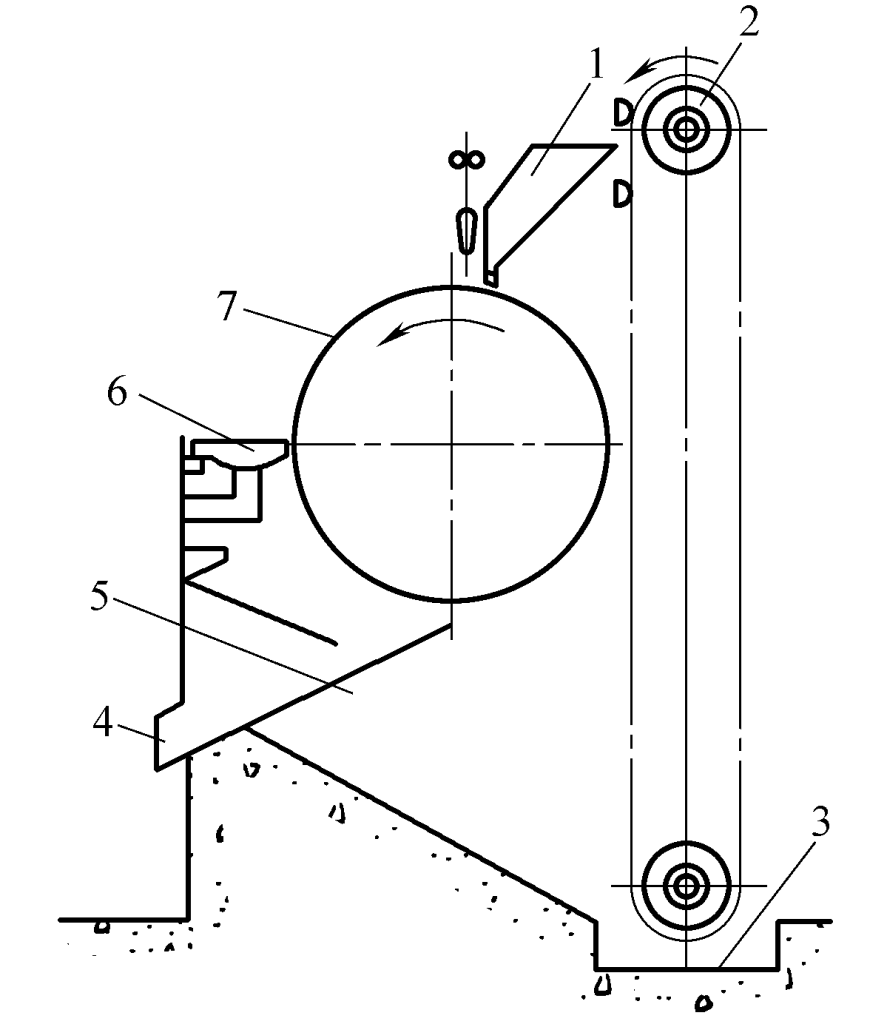

図3-102は、大径円筒の内部縦継ぎ目の溶接に使用するホース型フラックスパッドである。その特徴は、ホース6を膨らませて溝体5を被溶接物に向けて押圧し、ホース3を膨らませてフラックスを被溶接物に向けて押圧することで、フラックスの圧力を十分に確保しつつ、フラックスの流出を防止することにある。

1-スチールホイール

2トロリー

3、6ホース

4-キャンバスの溝

5-スチール溝ボディ

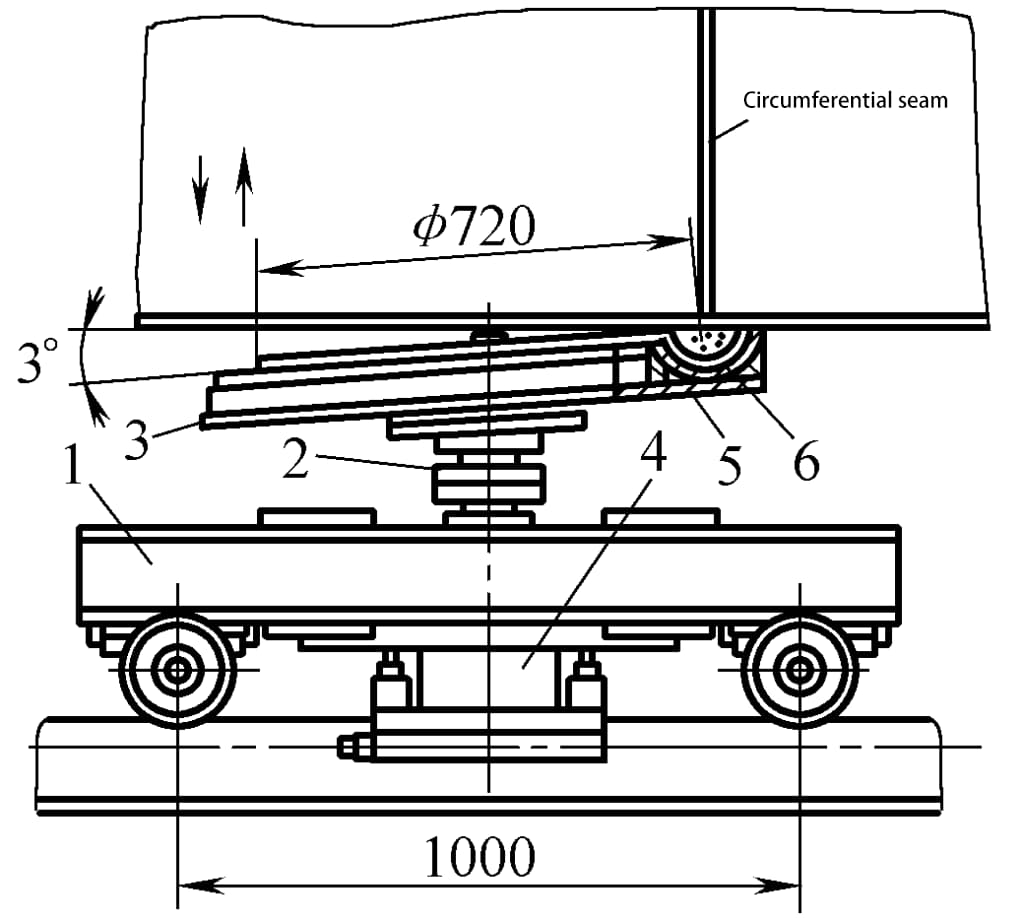

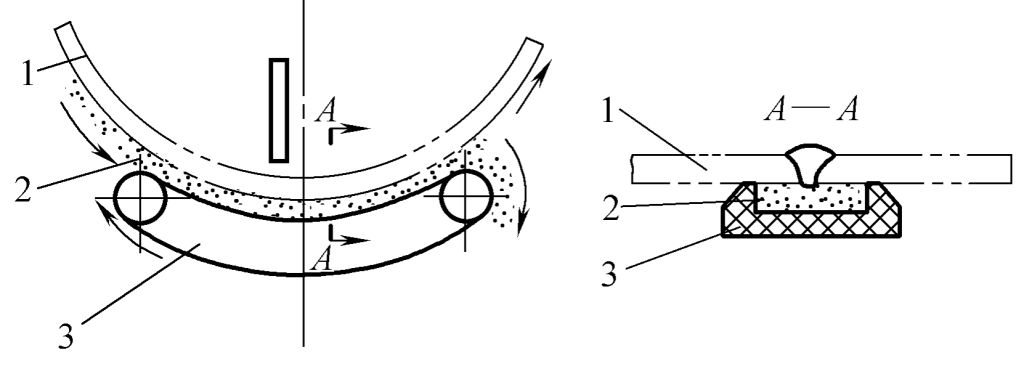

2.シリンダー内周シーム溶接用フラックスパッド

一般的なタイプには、ディスクタイプとベルトコンベアタイプがある。

(1) ディスク型円周シームフラックスパッド

その構造を図3-103に示す。作業工程は、フラックスを充填した円板を溶接継ぎ目に合わせ、シリンダー4で被溶接物に向けて押し付け、溶接中は摩擦によりシリンダーの回転に伴ってターンテーブルが主軸を中心に回転し、フラックスを溶接経路に連続的に供給する。このタイプのフラックスパッドは構造が単純で使いやすい。欠点は、ターンテーブルが回転するとフラックスが飛散しやすいため、常に手動でフラックスを補充する必要があることである。

1-ゴムベルト 2-フラックス 3-転がり軸受 4-シリンダー

図3-104は、リング溝タイプのフラックスパッドで、作動原理は前述と同じですが、異なる点は、ディスク3が弾性のある環状溝6を備え、フラックスが充填され、シリンダー4によって溶接部に向かって押圧され、またワークピースによって回転駆動されることです。

1トロリー

2軸

3枚組

4気筒

5スロットホルダー

6リング・グルーブ

(2) ベルト式フラックスパッド

作動原理は図3-105に示すとおりで、フラックスを充填したコンベアベルトが重力またはシリンダーの作用でワークを押圧し、ワークによって回転駆動される。図3-106に実際に使用されているベルト式フラックスパッドの構造を示す。フラックスを充填したコンベアベルトがシリンダー4の作用でワークに押し付けられ、ワークの円筒体が回転することでベルトが回転駆動されるというプロセスである。

1気筒

2-フラックス

3-コンベアベルト

その特徴は、頑丈な構造、信頼性の高い使用、便利なメンテナンス、均一なフラックスの厚さ、適切な応力、フラックスが壊れにくい、粒度のコントロールが容易、通気性が良い、しかしフラックスが地面に落ちやすい、移動性に制限がある、狭いスペースには適さない、手動でフラックスを加える必要がある。

1-ベルト

2-フラックス

3-テンション構造

4気筒

5-ウォームギア

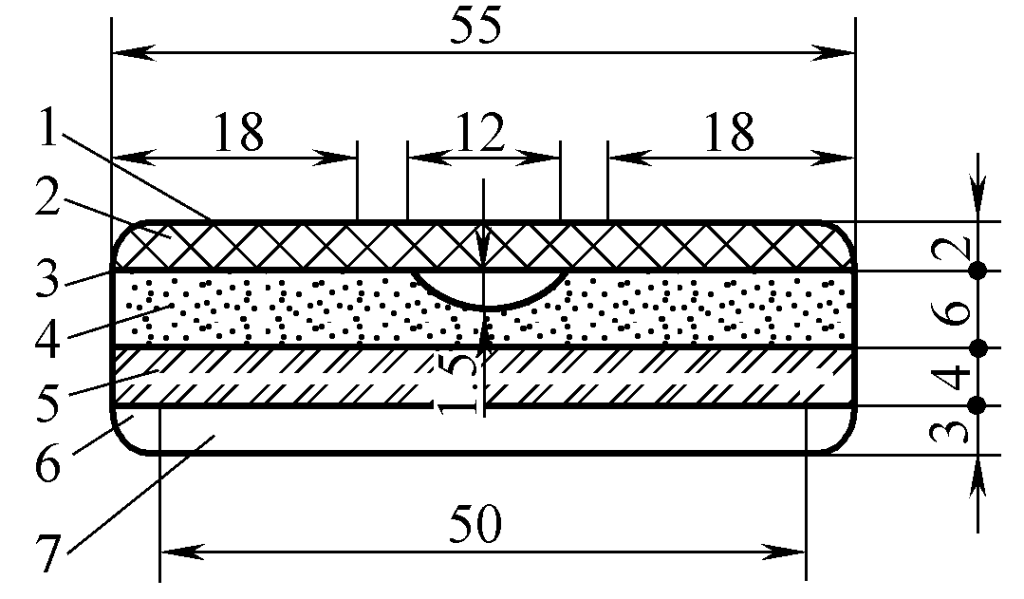

3.ソフトパッド

図3-107に示すように、熱硬化性樹脂と石英砂で 作られた柔らかいパッドは、溶接部の裏面に粘着 テープで貼り付けるか、マグネット・クランプで溶接 部に押し付けます。サイズが小さいため、狭 い部分の直線および曲線溶接(円周継ぎ目を含 む)に適している。

1-プラスチック絶縁紙

2-両面粘着テープ

3-ガラス繊維テープ

4-熱硬化性樹脂石英サンドパッド

5-アスベスト泥板パッド

6-熱収縮フィルム

7-段ボールライニング

溝の隙間が3mm以内、鈍端が2mm以内であれば、片面溶接と両面形成が確保できる。欠点は、使用時に特定の合金組成の金属粒子を溝に充填する必要があり、ソフトパッドの製造工程が複雑になることである。

4.スパイラルプロペラ型フラックスパッド

水平型と垂直型に分けられる:

(1) 水平スパイラルプロペラ式フラックスパッド

主にスパイラルプロペラを使用してフラックスを溶接物の表面に向かって押し出し、フラックスを自動的に循環させます。使用中は、昇降伝達機構を利用してフラックスパッドの高さを調整し、溶接部表面との良好な接触を確保することができます。

(2)縦型スパイラルプロペラ式フラックスパッド

作動原理は水平型と同じだが、垂直螺旋プロペラを垂直に設置し、未溶融フラックスが自重で戻る点が異なる。その長所は、フレキシブルな動き、フラックスをかき集める作業員の労力の軽減、フラックスパッドと溶接部表面との適切な接触圧力の維持などである。欠点は、構造が複雑であること、伝達機構に優れた密閉性が必要であること、フラックスが破損しやすいことである。

5.熱硬化性フラックスパッド

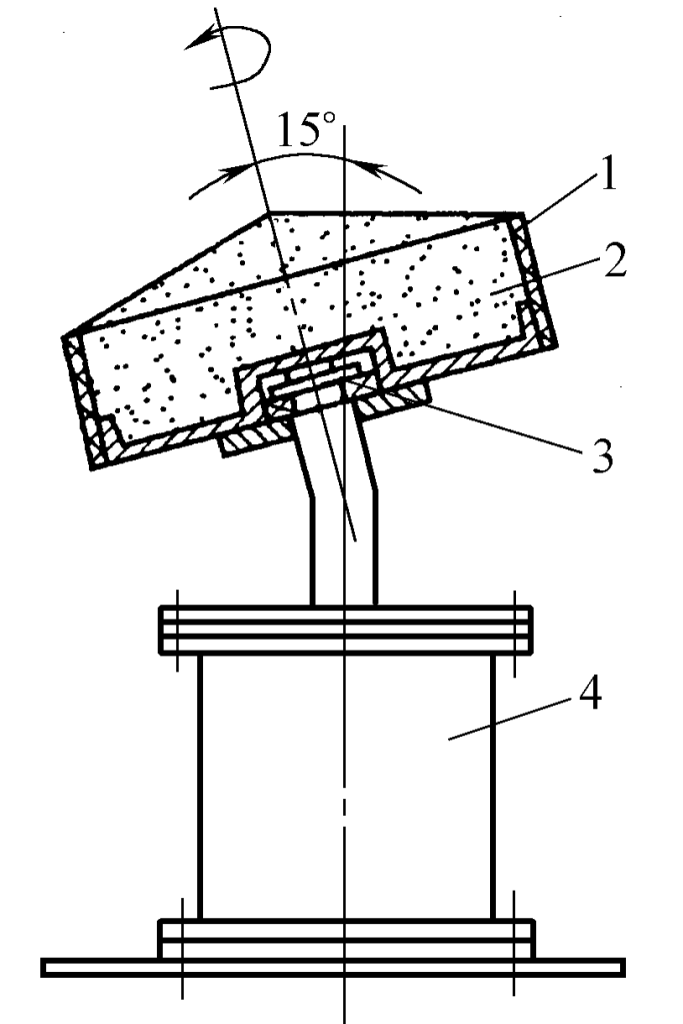

熱硬化性フラックス・パッドの構造を図3-108に示す。熱硬化性フラックス・パッドの長さは約600mmで、マグネット固定具を使って溶接部の底に固定する。このタイプのパッドは柔軟性が高く、適合性がよく、安全で便利であり、保管も容易である。

1-両面粘着テープ

2-熱収縮フィルム

3-ガラス繊維布

4-熱硬化性フラックス

5-アスベスト・クロス

6-弾性パッド

V.フラックス供給・回収装置

サブマージアーク溶接工程では、溶接部にフラックスを連続的に供給する必要があり、溶接後の未溶融フラックスを回収して再利用する必要があるため、フラックス供給・回収装置が必要となる。

生産上の必要性に応じて、フラックスの供給と回収を組み合わせて循環システムを形成し、溶接中に同時に作動させ、フラックスを連続的に回収し、使用のために送り返すことができる。あるいは、両者を分離して、フラックス供給装置と回収装置を独立して作動させることもできる。

1.フラックス循環システム

(1) 固定フラックス循環システム

図3-109は、スパイラルパイプ溶接機のフラックス循環システムである。フラックスは重力により落下し、バケットエレベーター2で回収された後、フラックスホッパー1に再投入され、引き続き使用される。

1-フラックスホッパー

2バケット・エレベーター

3フラックスタンク

4スラッグアウトレット

5スクリーン

6-スラグ除去ナイフ

7-溶接されるパイプ(スパイラルパイプ)

(2) 移動式フラックス循環システム

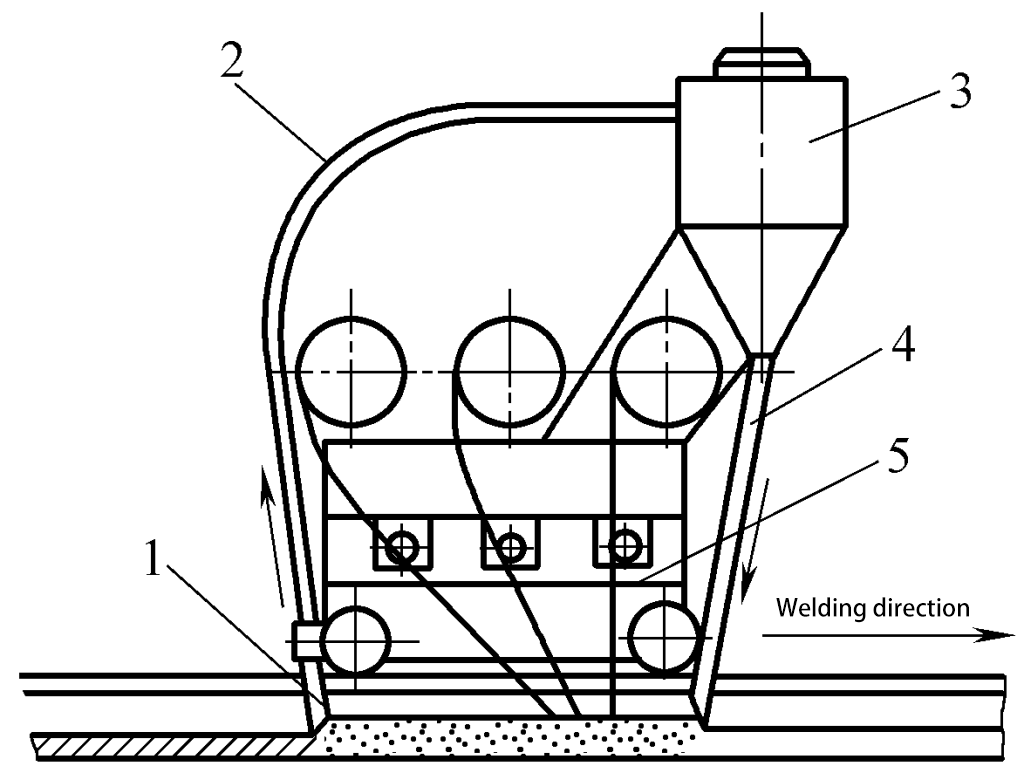

図3-110は移動式フラックス循環システムで、フラックス送出・回収装置は溶接ヘッド5に設置され、溶接台車(または溶接マニピュレーターの伸縮アーム)と一緒に移動する。運転中、フラックスは貯蔵タンク3から導管4を通ってアークの前まで運ばれ、未溶融フラックスはアークから約300mm離れたところで吸引管1によって回収され、導管2を通って再び貯蔵タンク3に入ります。

1-吸引チューブ

2、4コンジット

3-貯蔵タンク

5ヘッド(カート)

2.フラックス回収装置

ほとんどのフラックス回収装置は、フラックスを貯蔵タンクに吸引する吸引方式を採用している。これらの装置の動力源には電気式と空気式があり、空気式が最も一般的に使用されている。

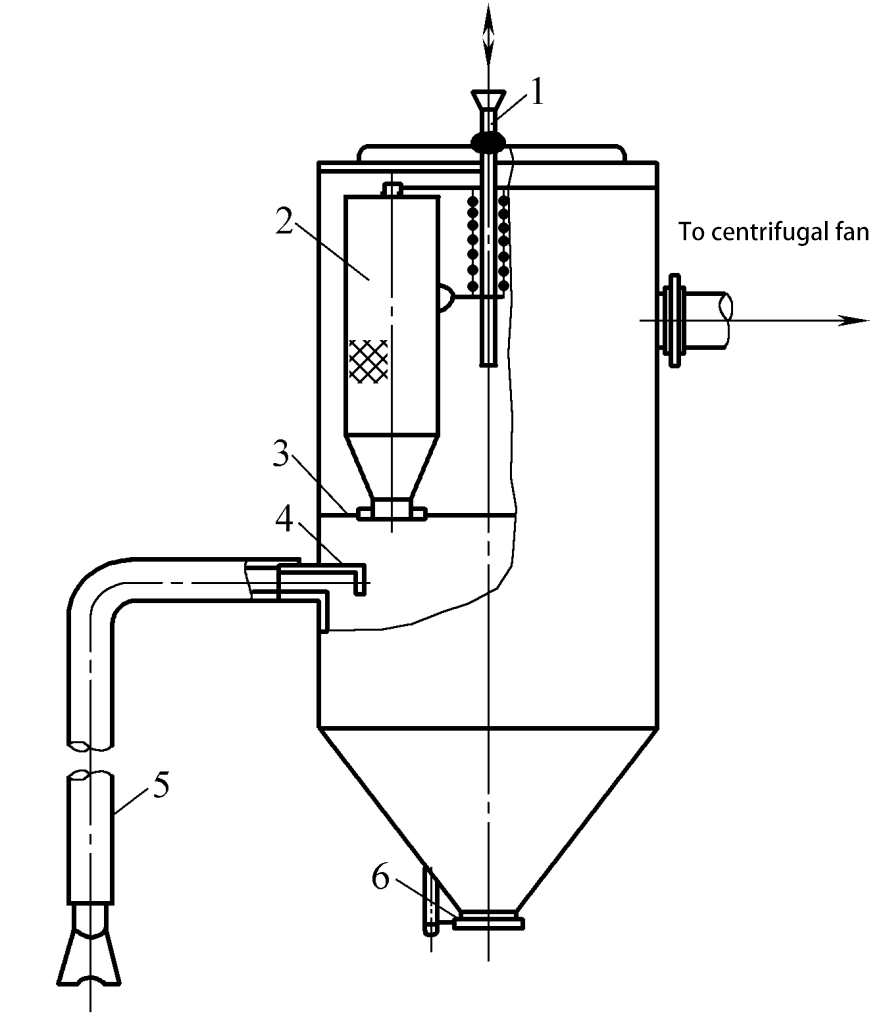

(1) 電動吸引式フラックス回収装置

図 3-111 に示す電動式フラックス回収装置は、電動遠心ファンを利用してフラックスタンク内を負圧 にし、気流とともにフラックスをタンク内に吸引するものである。吸引力が強く、長距離回収に適し、フラックスが圧縮空気に触れないので汚染されないという利点がある。

しかし、フラックスが破損したり、装置内壁が摩耗したりする可能性がある。同時に搬送に使用した場合、タンク内が負圧になるため搬送距離が短くなる。

1-振動ロッド

2-ダストフィルターバッグ

3分割

4-耐熱ラバーバッフル

5-ホースとノズル

6フラックス・アウトレット

(2) 空気圧吸引式フラックス回収装置

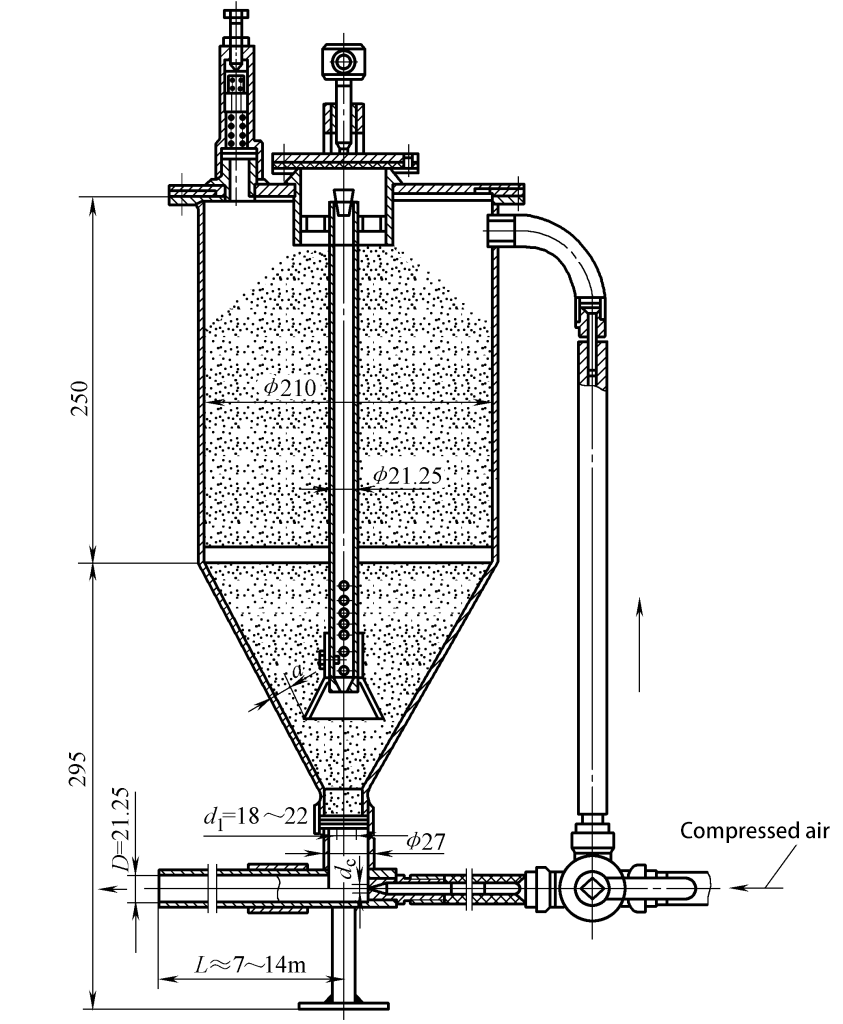

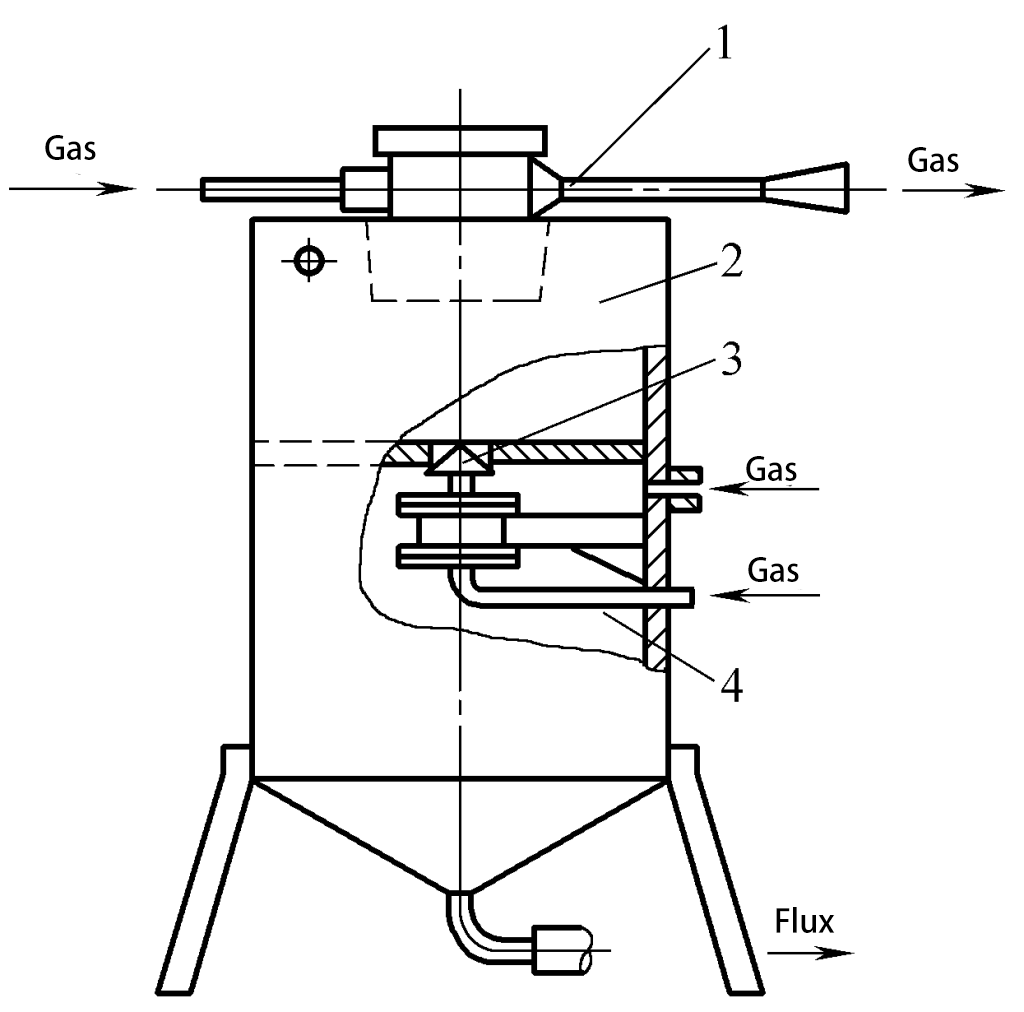

図3-112に示すように、空気圧式フラックス回収装置である。上部ラバルノズルから噴出される気流を利用して密閉されたフラックスタンク内を負圧にし、気流によってフラックスを貯蔵タンクに運び込む。

1-銅メッシュフィルター

2流体吸引チューブ

3-圧縮空気インレット

4インジェクションチューブ

5ノズル

6-恒温管

7-膨張管

8-圧縮空気出口

9-リリースチューブ

フラックスは圧縮空気と接触せず、汚染されない。しかし、フラックスも断片化し、内壁の摩耗を引き起こす。この装置は構造が簡単で、フラックスを完全に回収でき、工場圧縮空気の使用が非常に便利です。同時に搬送に使用する場合、負圧搬送で距離が短いため、溶接機に直接取り付けるのに適しています。

(3) 混合型フラックス回収装置

図3-113に示すように、混合型フラックス回収装置は、吸引型リサイクル装置と正圧コンベアから構成される。空圧バルブ3を開くと、リサイクル装置内のフラックスがコンベアへ落下する。このように、フラックスを連続的に回収し、定期的に搬送することで、回収と搬送を一体化することができる。タンク内は陽圧搬送であるため、搬送は信頼性が高く、長距離搬送に適しており、固定された状況に適している。

1インジェクター

2-リクレイマー

3-エアバルブ

4-コンベア

3.フラックス供給装置

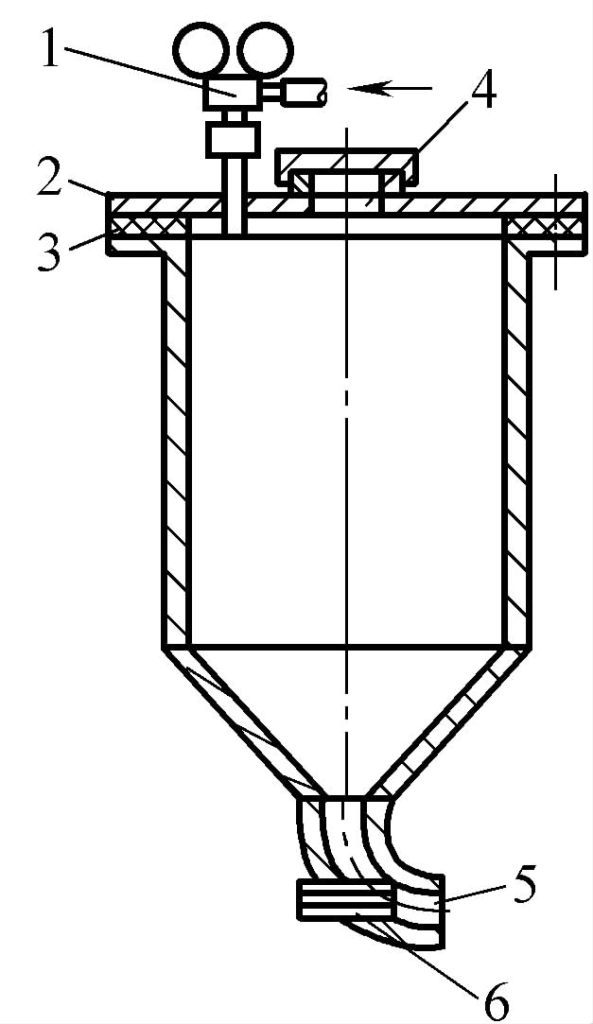

フラックス送出装置とは、長距離輸送に特化した装置のことである。その作動原理を図 3-114 に示す。圧縮空気が吸入管と減圧弁1を通ってコンベアの上部に入ると、フラックス・シリンダー内のフラックスを加圧し、フラックスを圧縮空気とともにパイプラインを通って溶接機のフラックス漏斗に、あるいは直接半自動溶接ガンに流します。この時点でフラックスは落下し、空気は上部出口から排出される。

1-インテークパイプと減圧バルブ

2-フラックスシリンダーカバー

3-ガスケット

4フラックス・インレット

5フラックス・アウトレット

6パイプ・エンド・ブースター

フラックスの供給をより確実にするために、フラックスシリンダーの出口にブースターを設置することができる。送出距離が長い場合は、パイプの摩擦を克服するために、送出パイプラインにブースターを設置することもできます。

フラックスの輸送に圧縮空気を使用する場合、圧縮空気中の水分や油分を除去するために空気水分離器を設置する必要がある。

図 3-115 に典型的なフラックス送出装置の構造を示す。出口パイプ径 D=21.25mm のとき、a=16mm, d=21.25mm とする。 1 =22mm、d c =フラックス粒子が2.5mm以下の場合、Dは16mmにすることができる。1.5mm以下の場合、Dは13mmにすることができ、他の寸法もそれに応じて小さくなる。