1.スルータイプ射出

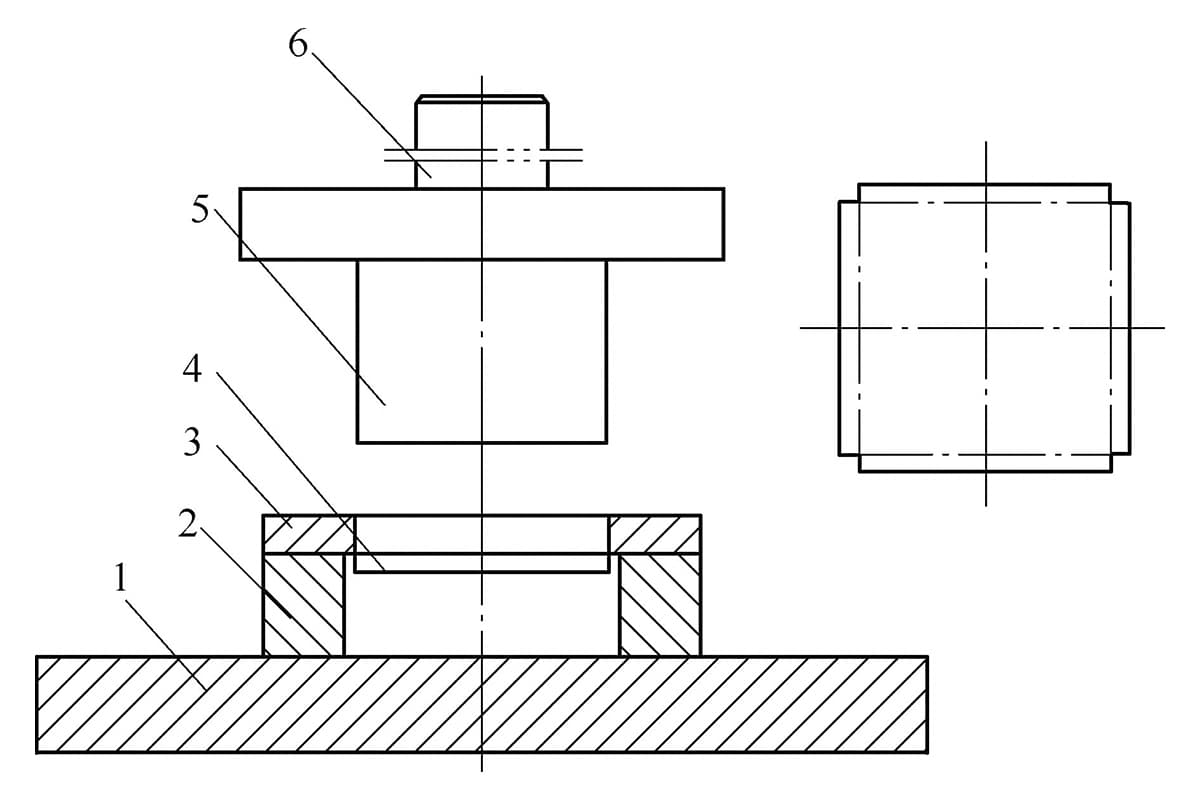

曲げ高さがスライドストロークの3分の1以下である箱形部品の場合、図3-17に示すように、底面の平坦度要求が厳しくない限り、貫通型排出構造を使用することができる。

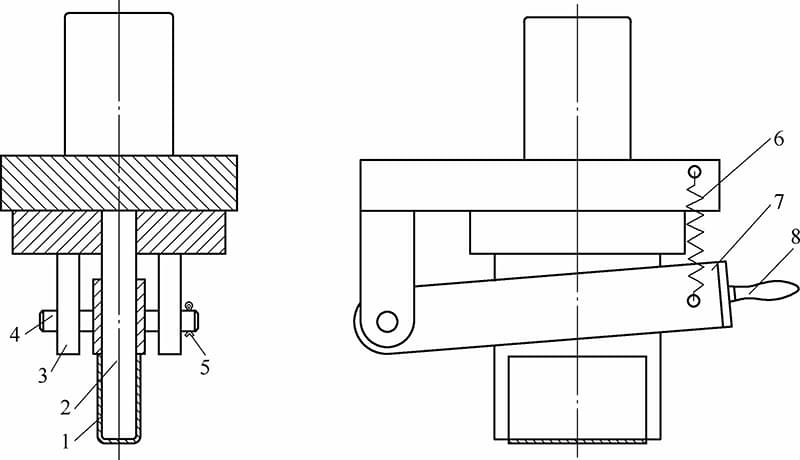

1-下部ダイシュー 2-ダイクッション 3-メス型 4-ワークピース 5-オス型 6-シャンク

貫通型射出曲げダイスは、材料のスプリングバックを利用して射出を行う。金型キャビティに高い剛性が要求されます。ダイキャビティの下に長方形のストリップを挿入することで、成形されたワークはストリップ間の隙間から排出されます。あるいは、下側のダイ・ベースに穴を開け、材料を直接排出できるようにすることもできます。

スルータイプ排出 曲げ金型 は非常に効率的で自動化も容易だが、底面の高い平坦度が必要なワークや、曲げマークが許されないワークには適さない。

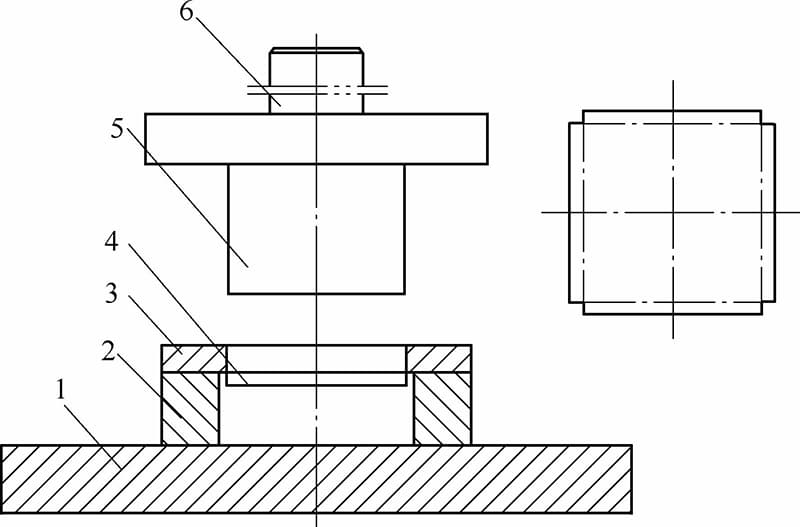

2.ストリッパーフック射出

成形前後の肉厚差を利用して、ダイキャビティにストリッパーフックを取り付け、パンチからワークを離脱させることができる。この排出方法は、ストリッパープレートと組み合わせて使用する必要があります。

この方法は、小さな部品や曲がりの浅いワークピースに適している。

3.押し出し射出

ストリッパープレートは、ワークの射出端面に合わせて成形され、ダイキャビティの底部に配置されます。スプリング、弾性ゴム、またはプレススライドの戻りストロークによって動力を得る。この方法は、主にU字型部品の曲げ金型に使用される。

4.軸方向射出

これは、クローズドループやオープンループのような中心軸がまっすぐなワークには適しているが、グースネックのステンレス製スパウトやエルボのような中心軸が湾曲したワークには適していない。金型は手動でストリッピングするか、付属の傾斜プレートとローラーを動力源とすることができます。

スプリングの作用でパンチが下降し、ストリッパーリングが後退します。パンチが戻ると、ローラーがストリッパーリングを前進させ、ワークをパンチから遠ざけます。

5.ノックアウト・ロッド射出

この方法は、表面積が大きく、曲げ深さが大きいワークに適している。パンチの上昇に伴い、ノックアウトプレートにより、パンチの動力でノックアウトロッドがワークをパンチダイから押し出します。ダイの構造やレイアウトは、逆ドロップアウトダイと同じです。

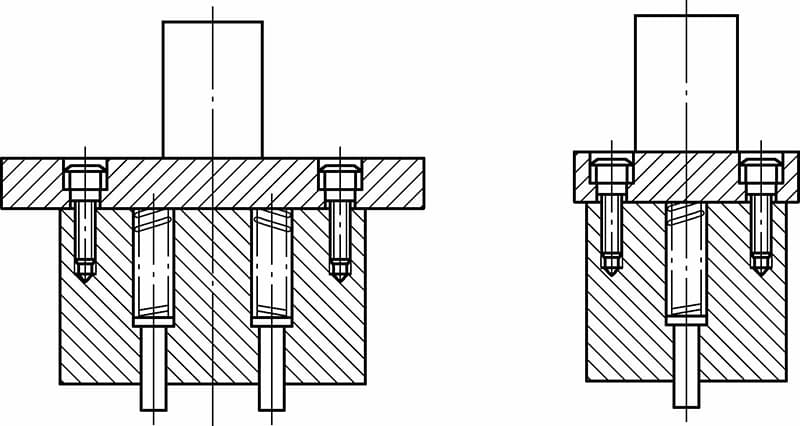

6.ピン取り出し

この排出方法はストリッパープレートと連動しており、底面積が大きく、高い平坦度が要求される部品に最適です。ピンは強力なスプリングで支えられています。図3-18に示すように、上金型からの圧力が解除されると、ピンはバネの力でリセットされ、ワークをパンチ金型から押し出します。

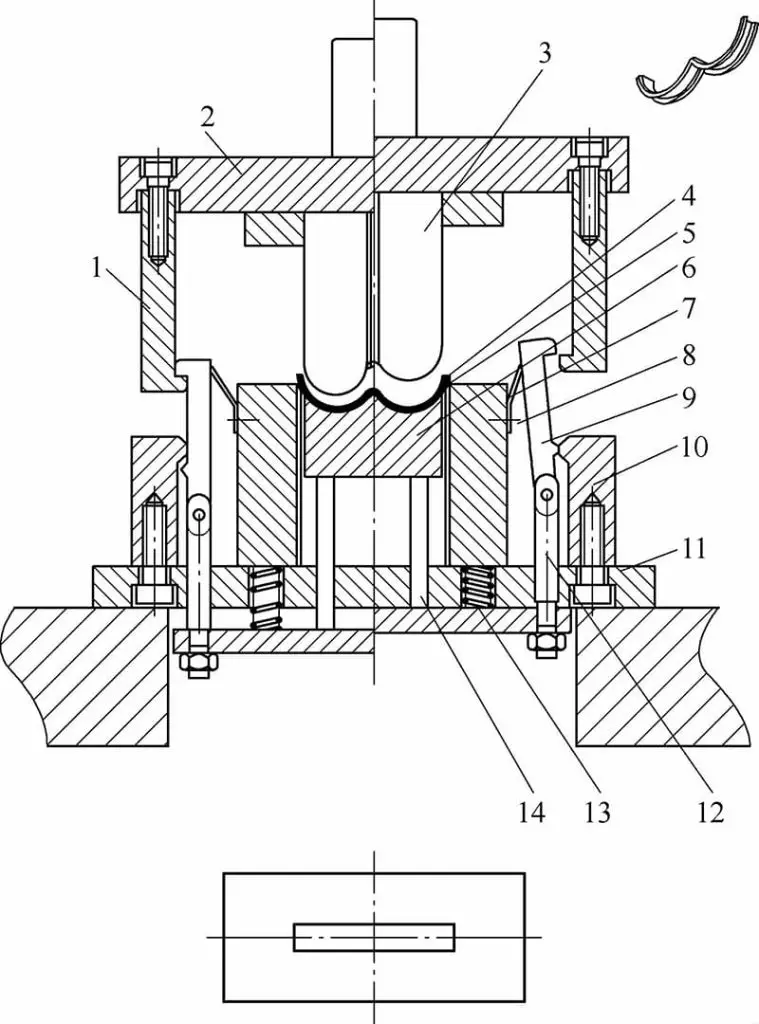

7.リフティングフックの排出

リフティングフックによる排出は、曲げ加工後に比較的大きな排出力を必要とするワークに適した強制排出方法です。図 3-19 は、二輪車用フォークのブレーキ・ケーブル・スロットの曲げ金型です。上型が下方に移動すると、固定リフティングフックが能動リフティングフックを押し、板バネを内側に圧縮します。

1-固定リフティングフック 2-上ダイホルダー 3-パンチ 4-ワーク 5-ストリッパーブロック 6-ダイ 7-リーフスプリング 8-セットスクリュー 9-可動リフティングフック 10-パンチングブロック 11-下ダイホルダー 12-コネクティングピン 13-リターンスプリング 14-リフティングプレート

上型が上昇する初期段階では、固定リフティングフックとアクティブリフティングフックが係合し、リフタープレートとストリッパーブロックを介して下型からワークを持ち上げます。その後、ノックアウトブロックとアクティブリフティングフックの突起の相互作用により、両者の係合が解除され、スプリングの力でリフタープレートがリセットされます。

8.バンド排出

パンチ金型が狭く、スプリングを取り付けることができない場合、バンドエジェクターを使用して、パンチ金型から部品を押し出すことができます。部品が切り離された後、図3-20のようにエジェクターバンドがスプリングの作用で引っ込みます。

1 - ワーク 2 - パンチ 3 - サポート 4 - ピン 5 - リテーニング・リング・ピン 6 - スプリング 7 - ストリッパー・リング 8 - ハンドル