製造工程において、板金曲げ加工はしばしば様々な品質問題に遭遇し、生産効率の向上や製品品質の安定に影響を及ぼす。

この記事では、生産現場でよく遭遇する曲げと切断の品質問題について論じ、これらの問題の原因を分析し、解決策を提案することで、その後の生産現場で発生する可能性のある同様の問題に対する経験と参考を提供する。

はじめに

シートメタルの曲げ加工には CNCベンディングマシン 金属板をさまざまな幾何学的断面形状に曲げるための標準(または特殊)金型を装備。

曲げ加工の合理性は、製品の最終寸法と外観に直接影響します。適切な曲げ金型を選択することは、製品の最終形状にとって非常に重要です。

実際の生産現場では、製品寸法の不確実性や製品の種類の多様性から、部品の冷間加工中に寸法の干渉や金型の角度の不一致といった問題がしばしば発生し、大きな課題となります。

曲げ品質は、製品サイズ、形状、材質、金型、設備、付帯設備などの要因に影響され、生産効率や製品品質の安定性に影響を与える様々な品質問題が発生する。そのため、これらの品質問題を解決・防止することが特に重要です。

この記事では、生産現場で遭遇する一般的な板金曲げ品質問題を要約して説明し、生産経験に基づきその原因を分析し、解決策を提案する。

一般的な曲げ品質の問題

2.1 曲げ割れ

曲げ割れとは、切断後の材料の端にバリや微細なクラックが発生する現象を指す、 剪断やプレス加工により応力集中が生じ、曲げ加工時に割れが発生する。例えば、HXD1C機関車付属品のU字補強溝(2A90100185G00)の角部に、図1に示すような曲げ後の割れが発生した。

曲げ割れの主な原因は以下の通り:

- 部品エッジのバリが取れていない。

- シートの圧延方向と平行な曲げ方向。

- 過度に小さい 曲げ半径 シート材の

製造工程では、状況に応じて曲げ割れ現象に対応する必要がある。図1に示す曲げ割れの問題に対しては、図2に示すように、加工穴や溝を追加するなどの解決策を採用することができる。

2.2 曲げの干渉

曲げ干渉は、主に二次曲げまたは高次曲げを行う製品で発生し、曲げエッジが金型または装置と衝突し、正常な成形を妨げる。曲げ干渉は主に部品の形状、サイズ、金型に影響され、曲げ部品の設計構造、選択された曲げ順序、選択された曲げ金型によって引き起こされます。

ソリューションには以下のようなものがある:

- 金型の製作または交換(曲げ刃の金型など)。

- 曲げ金型の修正(特定部分の加工など)。

- 曲げ順序の調整(例えば、逆変形法)。

- 曲げる部分の寸法を変更すること。

例えば、上海の18号線のシャーシ・アタッチメント(ADC1027252G030)のケーブル・トレイの取り付けブラケットは、中幅100mm、側面の高さ80mm、曲げ半径15mmのU字型チャンネル鋼です。既存のワークショップの金型を使って曲げシミュレーションを行ったところ、曲げ干渉が発生しました。

この干渉に対処するため、曲げ上型の一部を機械的に改造した(図3参照)。既存のR15mm直刃上型(L=800mm)の中央線に140mm×48mmの切り欠きを入れた(図4参照)。

ノッチの位置は、本来の機能を損なうことなく、シミュレートされた曲げ干渉位置に基づいて決定された。この曲げ金型の改良により、曲げ干渉の問題を解決することに成功した。

図4:曲げの干渉、加工領域の決定

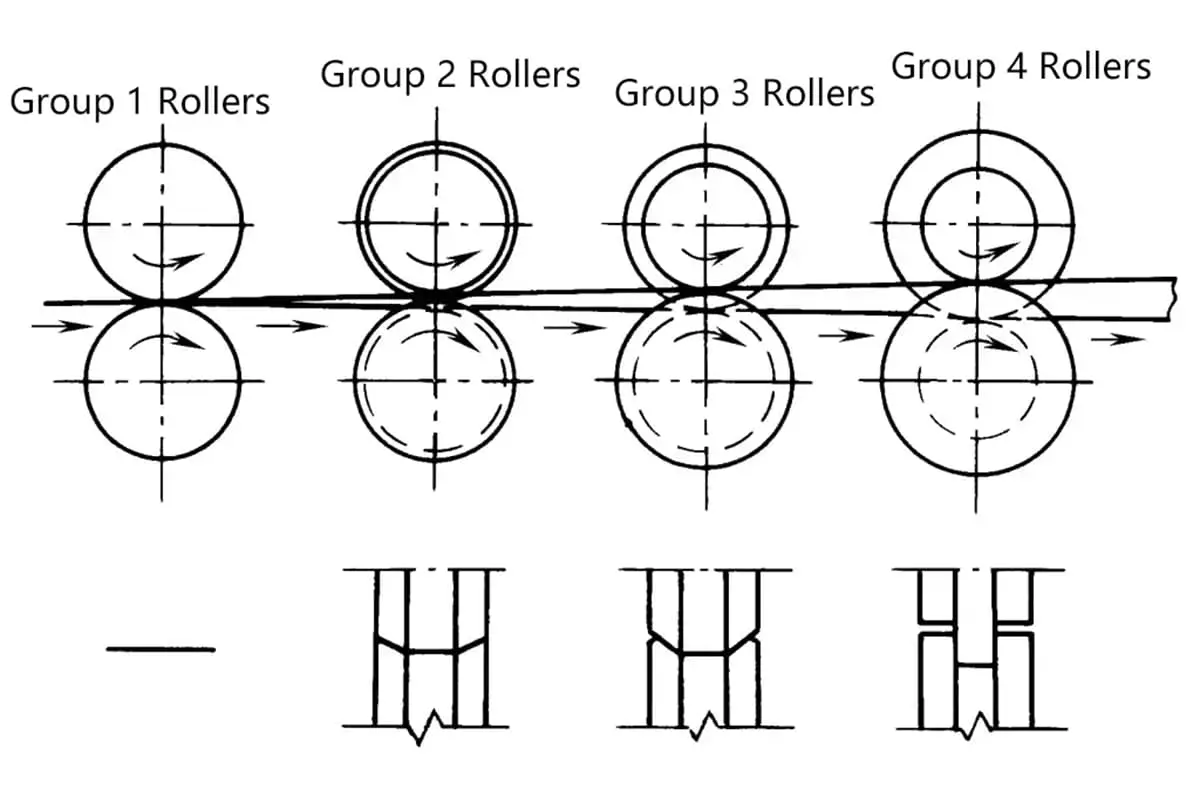

2.3 曲げ圧子

曲げ圧痕は、曲げ加工中にシートメタルがダイスのV字型溝の内面に徐々に押し付けられ、摩擦が発生して材料の表面に目立つ跡が残ることで発生する。

表面要求の高い部品では、従来の曲げ加工では品質要求を満たすことができず、曲げくぼみ(図5に示すような)は後工程の要求を満たさない。

曲げ圧痕は、主にシート材の硬さと下型の構造に影響される。材料が硬いほど塑性変形に対する抵抗が大きくなり、材料が変形しにくく、圧痕ができやすくなる。

一般的な材料で曲げ圧痕が発生する可能性は、以下の順である:アルミニウム>炭素鋼>ステンレス鋼。下型の開口部が広いほど、くぼみは広く浅くなります。ダイスのショルダーのR寸法が大きいほど、くぼみの深さは浅くなる。

曲げ圧痕の問題を解決するには、材料の硬度を向上させたり、下型の構造を変更したりする以外に、圧痕防止ゴムパッドを使用したり、ボールベアリング下型を使用したりする方法がある。

図6に示すように、圧痕防止ゴムパッドは、物理的な隔離によって圧痕の形成を抑えます。ボールベアリング下型は、図7に示すように、従来の金型成形に必要な圧縮摩擦を転がり摩擦に変換し、摩擦を減らして製品への損傷を最小限に抑えます。

2.4 曲げスプリングバック

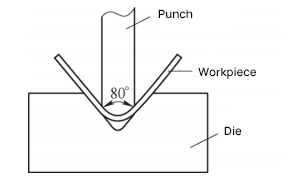

曲げ加工中、材料は塑性変形と弾性変形の両方を起こします。ワークピースが曲げ型から取り出されると、弾性回復が起こり、ローディング時とは異なる形状やサイズになります。この現象は 曲げスプリングバック 曲げ角度不足の主な原因のひとつである。

スプリングバックに影響を与える要因には、シート材料の機械的特性と曲げ変形の条件が含まれます。スプリングバックの大きさはシートの降伏強度に正比例し、弾性率に反比例します。

相対曲げ半径(曲げ半径と板厚の比、R/t)が小さいほど、スプリングバックは小さくなります。曲げ部の形状もスプリングバックの大きさに影響します。一般的に、U字型の部品はV字型の部品よりもスプリングバックが小さくなります。

曲げスプリングバックを克服する主な方法は、角度補正です。これは通常、スプリングバックの角度に等しい勾配を持つ曲げ金型を設計することによって達成され、スプリングバックの影響を効果的にバランスさせます。図8に示すように、勾配80°の曲げダイスを使用すると、ワークを90°の角度に曲げることができます。

曲げのスプリングバックは、様々な要因が複雑に絡み合っており、その値を正確に算出することは非常に困難です。試行錯誤と経験の積み重ねにより、スプリングバックのパターンをマスターし、適切な補正を施すことが、金型構造の対策とともに、製品の品質を確保するための有効な方法です。

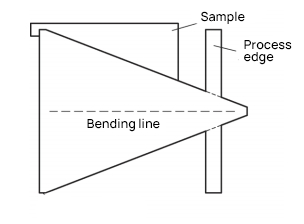

2.5 曲げスリップ

曲げスリップとは、曲げ加工されるワークが下型の溝上で完全かつ効果的な支持点を欠いているため、ワークが容易に滑り、曲げ加工のために正しく位置決めされない現象を指す。

曲げスリップの主な原因は以下の通り:

1)下曲げ金型の幅が大きすぎるため、曲げ寸法が下金型の幅の半分以下の場合にスリップが発生する。

2) ワーク形状やサイズが位置決めに影響し、ワークの一辺が短すぎて金型の位置決めができない場合や、有効な位置決めエッジがない場合に曲げスリップが発生する。

曲げスリップを解決するには、主に2つの方法がある:

1) 方法1.適切な下曲げ金型を選択し、一般的に曲げ用シート厚の4~6倍の金型幅を選択する。

2) 方法 2.テンプレートや加工エッジを追加することで、曲げ加工時の位置決め不良による曲げスリップの問題に対処する。

一般に、曲げ加工はワークの1つの直線エッジに沿って位置決めされるため、位置決めには曲げ金型の2つの端面を接触させる必要がある。しかし、実際の生産現場では、金型位置決め用の製品端面が短かったり、存在しなかったりして、曲げ位置決めができない場合がある。

ソリューションには以下が含まれる:

a) 板厚t≦6mmの場合は、位置決めのために加工端を追加する。プロセスエッジは、部品の端縁と同じ高さになるようにします。 レーザーカット 曲げ後の研磨と取り外しが容易なスリット。

b) 板厚t > 6mmの場合は、位置決めにカット・テンプレートを使用する。テンプレートの厚さは、ワークピースの厚さと同じか、わずかに小さくすることができる。図9に示すように、どちらの位置決め方法でも曲げスリップの問題を解決することができる。

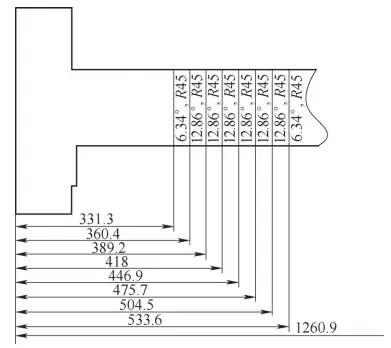

2.6 大曲げ

製造工程では、大きな曲げ半径を必要とするワークピースに遭遇することがよくあるが、そのワークピースに適合する大曲げダイスが工房にない。このような場合、一体成形金型や大曲げ金型を製作するには時間とコストがかかります。代わりに、小半径のマルチベンド成形プロセスを使用すると、費用対効果が高く、汎用性が高くなります。

例えば、Superbus 2.0 プロジェクトのコンポーネントである垂直プレート 3(ADC1043361G030)は、図 10 に示すように、曲げ半径 125mm、曲げ角度 90° が必要です。ワークショップに対応する曲げ金型がなければ、マルチ曲げ工程を適用することができます。

まず、R125mmの位置をレイアウト曲げ用の3Dソフトでモデル化し、平面の2次元図面をソフトが自動的に展開する。45mmの曲げ半径をソフトに入力し、複数のデータを比較することで、8回曲げで成形することで円弧断面を確保できることが確認された。

その後、図 11 に示すように、各カットの曲げデータ(曲げ角度、曲げ線位置長さ)を作成する。最後に、図12に示すように、曲げデータを用いて現場での試し曲げを行う。

2.7 ベンディング・バルジ

曲げバルジは、曲げ加工後の板金が、材料の圧縮により曲げ部の両側に突出し、元のサイズよりも幅が大きくなることで発生します。曲げバルジの大きさは、一般的に部品の厚みと曲げ半径に関係し、材料が厚く、半径が小さいほど、バルジは顕著になります。

この問題を防ぐために、図13に示すように、曲げ拡大絞り段階で曲げ線の両側にプロセスノッチを追加することができる。このノッチは一般的に円弧状で、直径は一般的にワークピースの厚さの1.5倍以上であり、曲げバルジを効果的に打ち消す。すでに曲げバルジが発生しているワークピースについては、通常、手動研削による修正が行われる。

結論

上記の一般的な曲げ加工と切断の品質問題は、人為的要因や設備要因(例えば、曲げ加工におけるエラーなど)の影響を考慮していないことに注意すべきである。 展開 寸法、曲げパラメーターの誤った選択、設備の老朽化)。

生産現場では、装置の性能、製品のサイズ、材料の特性に基づいて適切な曲げ加工パラメータを選択し、操作規範を厳守することが極めて重要です。

曲げ品質問題を解決するためには、プロジェクトの進捗、コスト、品質などの要素を総合的に考慮し、適切な方法を採用することが必要であるばかりでなく、工程分析における経験の蓄積と先見性によって、潜在的な曲げ問題を先取りして特定し、予防することも必要である。

この記事では、曲げ品質に関するよくある問題とその解決策をいくつか挙げ、同業者への参考や指針になればと考えています。