I.電極アーク溶接の安全技術

1.感電防止

(1) 感電の原因

1) 直接感電溶接作業中、溶接棒やワークの交換中に手や身体の一部が溶接トングや電極などの通電部に触れたり、足などが地面や金属構造物との絶縁が不十分な場合。

容器内、配管内、雨天、湿気の多い場所、大量に汗をかいた状態で溶接を行うと感電しやすい。露出し帯電した端子頭、端子柱、電線に手や体の一部が触れて感電する。高電圧の送電線の近くで溶接する場合、被電圧体に直接触れなくても、ある程度近づくと絶縁破壊や放電を起こすことがある。

2) 間接的感電: 外部からの漏電 溶接設備 その原因としては、機器の過負荷、内部短絡の加熱、腐食性物質による絶縁性能の低下や漏電、コイルが雨や湿気で濡れることによる絶縁損傷や漏電、溶接機器が振動したりぶつかることによるコイルやリード線の機械的損傷、鉄心やケーシングに接続された電線の損傷による漏電、機器内に金属物が落下し、電化部品とケーシングが接続され漏電などが考えられます。

感電は、電線、ケーブル、スイッチなどの損傷した絶縁体に触れたときに発生する。工場の金属フレーム、パイプライン、クレーンの軌道などを溶接の二次回路として使用した場合に感電する。

(2) 感電防止対策

1) 絶縁保護:溶接機の露出した通電部分および露出した端子台には、そのままの保護カバーを付ける:プラグインソケットコネクタを備えた装置では、プラグインソケットの導体は絶縁板の平面内に隠すこと。

装置の一次線は、壁に近い、容易に手が届かない場所に設置し、長さは一般に2mを超えないようにする。一時的な作業で電源コードを長くする必要がある場合は、絶縁用の磁器ボトルを壁や柱に沿って配置し、その高さは地面から2.5m以上でなければならない。電源コードを地面に引きずることは禁止されている。各機器と機器の間、および機器と壁の間には幅1m以上の通路を確保すること。

2) 自動電源遮断装置の使用溶接機器と個人の安全を守るため、ヒューズ、サーキット・ブレーカー(過負荷保護スイッチとも呼ばれる)、感電防止装置(漏電防止スイッチとも呼ばれる)を設置する。

溶接機の無負荷電圧が高く、感電の危険がある場所で使用する場合は、溶接機に無負荷自動電源遮断装置を使用する必要があります。溶接アークが始まると、電源スイッチは自動的に閉じ、溶接が停止するか、または溶接機の電源が切れると、電源スイッチは自動的に閉じます。 溶接棒 が変更されると、電源スイッチは自動的に切断されます。この装置は、無負荷時の感電を避けるだけでなく、無負荷時の装置のエネルギー損失を低減します。

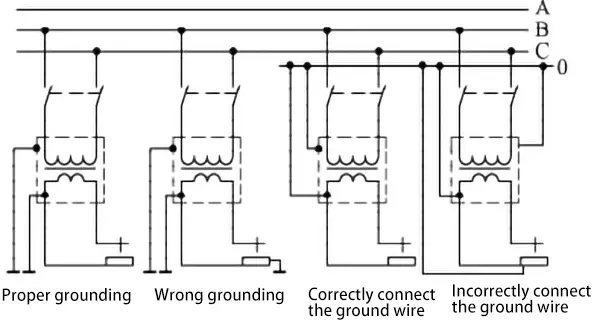

3) 溶接機は保護接地または中性点接地装置を採用しなければならない。溶接および溶接物の正しい保護接地と誤った中性点接地を図13-1に示す。溶接機の中性点接地および接地に使用する導体は、次の安全要件を満たす必要があります。

十分な断面積があること。接地(または中性)線の断面積は、一般に相線の断面積の1/3~1/2である。接地(または中性)線としてアルミ線、銅線、鋼線を使用する場合、それらの最小断面積はそれぞれ6mm²、4mm²、12mm²を下回ってはならない。

ジョイントのないホールワイヤーを使用すること。

導線と溶接機、接地体(または中性主線)の接続は確実に行ってください。

接地(または中性)導体を直列に使用することは固く禁じられています。

4) 溶接機の自動電源遮断装置の使用:溶接機の無負荷電圧が、現行の溶接機規格で規定されている制限値を超えている場合。溶接機の無負荷電圧が現行の溶接機規格で規定されている制限値を超えている場合、また、接触する危険のある場所や、一旦感電すると二次災害が発生する可能性のある場所(高所など)で使用する場合。無負荷自動電源遮断装置を使用すること。

2.溶接作業の安全性

(1) 溶接機器の安全操作のポイント(表13-14参照)

表 13-14 溶接機器の安全操作のポイント

| デバイス名 | 安全技術のポイント |

| 溶接機 | 1.溶接ケーシングは接地されるべきであり、絶縁は無傷であるべきで、すべての接点は堅固で信頼できるものでなければならない。 |

| 2.高負荷電圧一般アーク溶接電源:DC≦100V、AC≦80V:プラズマアーク切断電源は400Vまで、できるだけ自動切断を使用し、感電防止対策を強化する。 | |

| 3.溶接機の活線露出部および可動部には、安全保護カバーを付けること。 | |

| 4.電圧が≧20kVの場合(電子ビーム溶接装置など)、鉛シールドまたは遠隔操作を使用する。 | |

| 5.溶接機は、衝突や激しい振動から保護する必要がある。 | |

| 6.屋外で使用する場合は、雨や雪を防ぐ装備が必要。 | |

| 7.1つの電源スイッチを複数の溶接機に使用することは禁止されています。 | |

| 8.高熱、可燃性、爆発性の環境の近くには置かないでください。 | |

| 9.溶接機の上に物を置くことは禁止されています。溶接を開始する前に、溶接トングとワークを短絡させてはいけません。 | |

| 10.溶接機が故障した場合、電気技師が修理する前に電源を切ること。 | |

| 溶接機配線 | 1.一次電源コードの長さは通常3mを超えないこと。 |

| 2.一時的に長い電源コードが必要な場合は、絶縁用の磁器ボトルで頭上に設置し、地面から2.5m以上の高さが必要です。 | |

| 3.溶接ケーブルと溶接機はしっかりと接続し、ブリッジに金属を使用することは厳禁です。 | |

| 4.建築物や設備の金属部品を溶接回路として使用することは禁止されている。 | |

| 電源スイッチ | 1.各溶接機には独立した専用の電源スイッチを設け、複数の溶接機で1つの電源スイッチを共有することは禁止する。 |

| 2.溶接機が過負荷になった場合、電源スイッチは自動的に電源を切ることができなければならない。 | |

| 3.スターターで始動する溶接機の場合は、まず電源スイッチを閉じてから、溶接機を始動してください。 | |

| 用途 | 過負荷運転は禁止 |

| 2.溶接機を始動する前に、溶接トングとワークを短絡させないこと。 | |

| 3.電源を遮断しなければならない作業溶接電流の調整は生体に触れなければならない;二次回路線を変更する時;溶接機を移動する時;ヒューズを交換する時及び溶接機を修理する時。 | |

| メンテナンス | 1.溶接機の上に物や工具を置かないでください。 |

| 常に清潔に保つこと | |

| 3.溶接ケーブルと溶接機の端子の締め付けを頻繁にチェックする。 | |

| 4.作業終了後は必ず電源を切ってください。 |

(2) 溶接工具の安全技術ポイント(表13-15参照)

表 13-15 溶接工具の安全技術ポイント

| ツール名 | 安全技術のポイント |

| 溶接トングと溶接ガン | 1.シンプルな構造で、溶接トングの重量は600gを超えず、より柔軟に使用できます。 |

| 2.溶接トングのハンドルは、良好な絶縁層を持っている必要があります。 | |

| 3.溶接トングとケーブルの接続は、堅固で良好な接触でなければならない。 | |

| 4.溶接トングは、複数の方向に溶接棒を保持することができ、安全かつ便利に溶接棒を交換することができます。 | |

| 5.水冷式溶接トーチは漏れないこと。 | |

| 溶接ケーブル | 1.ケーブルは規定に従って選択され、良好な導電性を有し、シースは無傷で十分な絶縁が施され、絶縁抵抗はMΩ以上でなければならない。 |

| 2.軽量で柔らかく、操作が簡単 | |

| 3.機械的損傷や耐熱性に優れている。 | |

| 4.溶接機と溶接トングはフレキシブルケーブルで接続する。 | |

| 5.適切な断面積を持つ。 | |

| 6.ガスボンベ、アセチレン発生器、その他可燃性の容器や材料の上に溶接ケーブルを置くことは禁止されている。 | |

| 7.工場の金属構造物、線路、パイプライン、暖房設備、その他の金属物を溶接導体ケーブルとして接続・使用することは禁止されている。 (1)油脂類や可燃物との接触禁止 (2) 高周波アーク放電またはアーク安定化を使用する場合は、溶接ケーブルに銅メッシュ編組シールド・スリーブを使用する。 (3)定期的な断熱性能のチェック(通常6ヶ月に1回 |

(3) 溶接作業における安全技術のポイント(表13-16参照)

表 13-16 溶接作業における安全技術のポイント

| 安全技術のポイント | |

| 作業前 | 1.保護具(作業着、保護靴、手袋など)を着用する。 |

| 2.設備と作業の安全性能をチェックする。 | |

| 3.固定ワークステーションには保護スクリーンを設置する。 | |

| 溶接開始時 | 1.回路を閉じるときは、まず溶接トングを吊り下げるか、絶縁板の上に置く。 |

| 2.予熱されたワークピースの非溶接部分を石綿板で覆う。 | |

| 溶接プロセス中 | 1.生きている部品に手や体のどの部分でも触れないこと。 |

| 2.コンテナや狭い場所で溶接を行う場合は、保護者を設置する。 | |

| 3.溶接棒を交換する際は、電気溶接用手袋を着用すること。 | |

| 4.火災・爆発防止に注意すること。 | |

| 溶接完了 | 1.ゲートを引くときは、まず溶接を止め、絶縁手袋を着用し、側面に立つこと。 |

| 2.ワークピースが冷めてから現場を離れること。 |

II.プラズマアーク溶接の安全技術

被覆アーク溶接に関連する安全規定に従うことに加え、以下の点に注意する必要がある:

1) プラズマアーク溶接に使用される電源の無負荷電圧は比較的高く、特に手動操作中は感電の危険があります。そのため、装置は乾燥した清潔で換気の良い場所に設置してください。使用中は電源を確実に接地(または中和)し、ガン本体の手で触れる部分を確実に絶縁する必要があります。

2) 使用する圧縮空気には水分分離装置を設け、溜まった水分は適時排出する。配管内の凝縮した水分を除去するため、溶接や切断の前に空気を3分間排気すること。圧縮空気の圧力が0.3MPa未満の場合、自動ロック装置が始動できること。

3) 溶接作業ポイントには作業台を設置し、効果的な局所排気・浄化装置を使用するか、水浴作業台などを設置する。

4) ワークラックは地面から400mm以上の高さとし、局所除塵装置を設置すること。

5) 装置の事故を避けるため、装置を降ろしているときにハンドルスイッチを適当に押すことは厳禁である。

6) アークを発生させる際、ノズルを被加工物に接触させないこと。感電事故を避けるため、装置の帯電部分に触れないこと、特に帯電した溶接ガンのプラス極とマイナス極に両手で同時に触れないこと。

7) 溶接ガンのカソード材料が焼損して交換が必要な場合。直流電源を切ってから行ってください。電極を交換する場合は、冷却してから行ってください。タングステン(またはセリウム・タングステン)棒を研削する場合は、水噴霧付きの研削砥石機を使用し、研削砥石機を正しく使用するのが最善です。

8) アーク光が人に害を与えないよう、現場では換気を強化すべきである。作業者は、優れた顔面シールド、手袋を着用し、首を保護しなければならない。顔面シールドは、黒いレンズに加えて、紫外線を吸収するレンズが理想的である。

9)プラズマアークは高強度、高周波ノイズを発生させることがあり、特に高出力プラズマアーク切断時には、作業者は耳栓をしなければならない。また、水切断は水を利用することで騒音を吸収することができる。

10) プラズマ・アーク溶接と切断は、いずれも高周波アーク 発火を使用するため、ワークの確実な接地が必要である。トランスファーアークが点火された後、高周波発振器の電源を直ちに確実に遮断する必要があります。

11)素手で放射能を含む電極に触れた後は、直ちに石鹸で手を洗うこと。

12) アルゴン、窒素、水素のボンベを使用する場合は、ボンベの表示を確認する。水素は可燃性ガスなので特に火気に注意し、近くにフッ素や塩素がないようにする。

13)使用済みの労働保護用品は作業場から持ち出すべきではなく、頻繁に洗濯し、生活区域に入る前に個人衛生を行うべきである。

真空電子ビーム溶接の安全技術真空電子ビーム溶接の安全技術

電極アーク溶接の関連安全規則を遵守することに加え、以下の点に注意する必要がある。

1) 溶接機は、高密度コンクリートで造られたX線遮蔽室内に設置し、溶接機の運転中に誤って遮蔽室内に立ち入ったり、遮蔽室内に閉じこめられたりしないような安全対策も講じること。

2) 機器の接地システムは信頼できるものでなければならない。接地線は電力網の中性線に直接接続してはならず、機器専用の接地線に接続し、接地抵抗は2Ω以下でなければならない。

3) 電子ビーム溶接機には、電圧アラームまたはその他の電子インターロック装置を装備し、障害が発生した場合に自動的に電源を遮断するようにする。

4) 高電圧電源と電子銃の十分な絶縁を確保し、耐電圧試験は定格電圧の1.5倍とする。

5) 陰極アッセンブリの交換や保守を行う場合は、高圧電源を切り離し、交換する部品や保守が必要な部位をよく接地された放電棒で触れる。放電後でなければ作業を行うことができない。

6) 作業場の面積は、一般的に40mを下回ってはならない。 2 部屋の高さは3.5m以上とする。高電圧、高出力の電子ビーム装置では、高電圧電源装置と真空排気装置を操作室から離すことができる。

7) 電子ビーム溶接機の真空チャンバーは、X線に対する保護のため、次のような対策で補強すること:

加速電圧が60kV以下の溶接機では、一般に機械外殻の鋼板の厚さによって保護される。

加速電圧が60kVを超える溶接機では、外殻を十分な厚さの鉛板で補強する。

電子ビーム溶接機が高電圧下で作動する場合、観察窓は鉛ガラス製とし、鉛ガラスの厚さは対応する鉛相当量(表13-17参照)に応じて選択することができる。

表13-17 国産鉛ガラス銘柄と対応する鉛相当量

| グレード | ゼット・エフ・ワン | ゼットエフツー | ゼット・エフ・スリー | ゼット・エフ・フォー | ゼット・エフ・ファイブ | ゼットエフシックス |

| 密度/g/cm3 | 3.84 | 4. 09 | 4.46 | 4.52 | 4.65 | 4.77 |

| 同等のリード | 0.174 | 0.198 | 0.238 | 0.243 | 0.258 | 0.277 |

注)鉛等量とは、表に示す鉛板の厚さに相当する鉛ガラスの厚さをいう。

8) 装置のX線被曝線量は定期的にチェックし、装置の稼動場所がX線被曝防護に関する国内規定に準拠していることを確認する。

9) 装置の周辺は換気をよくし、真空チャンバーからオイルガス、煙、その他の物質を適時に排出するため、作業場に排気装置を設置する。

10) 作業帽、作業衣、足カバー、絶縁靴、長革手袋など、指定の労働保護具を着用し、適切な顔面シールドとフィルターレンズを選択する。

11)溶接作業中は、溶融池を肉眼で観察しないこと。必要に応じて、保護用の鉛ガラス製ゴーグルを着用すること。

12) オペレータは、遮蔽室外の光学システムまたは工業用テレビシステムを通して監視する。作業者が立つ地面には絶縁マットを敷き、機器、工具、付属品が正常で、無傷で、使いやすい状態であることを確認する。

13)溶接機を接続する前に、換気装置のスイッチを入れてください。

14)真空チャンバー内のすべての隙間を厳密にチェックし、X線が漏れないように密閉されていることを確認する。

15)作業中は装置の感電部分に触れないでください。

16)高電圧による感電を防ぐため、電子銃の操作には十分注意してください。

IV.レーザー溶接の安全技術

電極アーク溶接の関連安全規定に従うことに加えて、以下の点にも注意する必要がある。

1) 電気システムエンクロージャのすべてのメンテナンスドアは適切なインターロック装置を備え、エンクロージャはメンテナンスドアに入る前にコンデンサグループを放電する対応措置を備えるべきである。レーザー加工設備は様々な安全保護手段を備え、レーザー加工設備に「レーザー危険」、「高電圧危険」などの明確な危険警告標識と信号を設置する。

2) レーザーの光路系は、金属管を通してレーザーを透過させるなど、可能な限り完全に密閉し、直接照射を防ぐ。レーザー光路を完全に密閉できない場合は、目や頭などの重要な器官を避け、レーザーが人の身長より上を通過できるようにビーム高を配置する。

3) レーザー加工台は、反射光を防ぐためにガラスなどで遮蔽する。

4) レーザー加工エリアは、フェンス、パーティション、スクリーンなどで隔離し、許可されていない人が危険エリアに立ち入らないようにする。

5) 管理区域の周囲には、目立つ警告表示と遮蔽装置を設置し、ビーム終端部にはビームを減衰させるための終端板を設置する。

6) レーザーオペレーターおよび加工作業者は、拡散反射の影響を軽減するため、レーザー保護メガネを着用し、白色の作業着を着用すること。

7)経験者のみがレーザーを操作し、レーザー加工を行うことができる。

8) 溶接区域は、効果的な換気装置または排気装置を備えるべきである。

V.エレクトロスラグ溶接の安全技術

被覆アーク溶接に関連する安全規則を遵守することに加え、以下の点に注意する必要がある。

1) 電気、水源、ウォータージャケットに支障がないか、機械が正常に作動するかを注意深くチェックする。

2) アノードがしっかり締まっているか、アノードとアノード、アノードとモジュール、アノードとウォータージャケットの間がショートしていないか注意深くチェックする。

3) 変圧器とウォータージャケットの冷却水は、電源を入れる前に入れなければならない。電気設備が故障した場合は、時間内に電気技術者を見つけて修理しなければならない。

4) 溶接モジュールはしっかりと設置し、傾けてはならない。スラグ漏れを防ぐため、ウォータージャケットとモジュールはしっかりと固定すること。アース線とモジュールはしっかりと溶接すること。

5) アークを始動し、スラグを発生させた後、スラグプールの深さを テストする。プローブは、ウォーター・ジャケットに沿って下向きに試 験し、ウォーター・ジャケットに穴が開いて爆発を起こす のを防ぐため、プローブがウォーター・ジャケットや電極 に触れてはならない。作業中は、アーク光による目の損傷を防ぐため、保護ゴーグルを着用すること。

6) 溶接モジュールの両側に人が立ってはならない。スラグが流れた場合は、時間内に塞がなければならない。

7) クレーンオペレーターがワークピースやモジュールを吊り上げるときは、専任者が指揮をとること。

8) オペレーターは、作業中に自分のワークステーションから離れることはできない。

VI.抵抗溶接における安全技術

電極アーク溶接の関連安全規則を遵守することに加え、以下の点に注意する必要がある。

1) エネルギー貯蔵抵抗溶接機は、密閉された制御ドアにインターロック機構を設け、ドアが開いたときにコンデンサを短絡させるべきである。手動操作スイッチもコンデンサ短絡安全対策を含むべきである。

2) 作業を開始する前に、抵抗溶接装置を注意深く総合的にチェックし、冷却水システム、空気圧システム、電気システムが正常な状態であることを確認し、プロセス要件を満たすように溶接パラメータを調整する。

3) 作業帽、作業服、保護メガネ、絶縁ブーツ、手袋などの個人用保護具を着用し、絶縁パッドまたは木製プラットフォーム装置を調整する。

4) 溶接機を始動するときは、まず冷却水バルブを開き、溶接機の焼損を防いでください。

5) 溶接中、溶接機制御装置のキャビネット・ドアは必ず閉めてください。

6) コントロールボックスのメンテナンスと調整は、専門家が行ってください。

7)二重、マルチ・ステーション溶接機は、各ステーションに非常停止ボタンを装備すべきである。

8) 溶接機のフットスイッチには、誤って作動しないように頑丈な保護カバーを付ける。

9) 携帯溶接機のフレームは、運転中に発生する振動に耐えるものでなければならず、吊り下げ式変圧器には落下防止装置を設け、定期的に点検する。

10) 抵抗溶接機の作業ポイントには、ワークの火花や飛沫を防ぐための保護バッフルやスクリーンを設ける。作業者の目は火花の飛散方向を避け、目の火傷を防ぐ。

11) シーム溶接作業者は、ローラーが指を切らないように、電極の回転方向に注意しなければならない。

溶接機の設置場所は乾燥した状態に保ち、地面には滑り止め板を敷く。外部水冷式溶接機の溶接作業者は、作業時に絶縁ブーツを着用すること。

火傷を避けるため、使用中は電極ヘッドボール表面に手で触れないでください。

被加工物をしっかりと持ち、両手で電極から一定の距離を保ち、溶接する2つの被加工物の間に指を入れてはならない。ワークは安定した状態できれいに積み重ね、通路を確保する。

作業場の近くに可燃性物質や爆発性物質がなく、換気がよく、安全で清潔な環境を維持すること。粉塵のひどい密閉された作業場には、粉塵除去装置を設置すべきである。

コントロールボックスのメンテナンスと調整は、専門家が行ってください。

溶接作業終了後、電源とガス源のスイッチを切る。冷却水は、10分間延長した後に止める。気温が低い場合は、凍結防止のため、水路の水も抜く。

VII.高周波溶接の安全技術

電極アーク溶接の関連安全規則を遵守することに加え、以下の点に注意する必要がある:

高周波発電機のケーシングと出力トランスは必ず接地し、接地抵抗は4Ω以下とする。

頻繁に開閉されるドアにはスイッチを設け、ドアが閉まっ ているときのみ溶接機を始動できるようにする。

3) 溶接機の周囲および作業者の作業位置に耐圧35kV絶縁ゴムマットを敷く。

4) 溶接機を始動する前に、冷却水システムをチェックしてください。オシレーション・チューブを予熱するために電源を入れるのは、冷却水が正常に作動してからにしてください。

5) メンテナンスのために電源を切るときは、溶接機の電源スイッチを切ってください。溶接機の扉を開けた後、各コンデンサ群を放電してからメンテナンスを開始してください。ライブメンテナンスは基本的に禁止です。特別な場合、保守員は絶縁靴と手袋を着用し、専任者の監督を受ける必要がある。

6) 高周波機器の筐体外に露出する高周波導体は、薄いアルミ板や銅板でシールドし、高周波電磁界による人体や周囲の物体への影響を防止する。作業場の電界強度は40V/m以下とする。

VIII.超音波溶接の安全技術

超音波溶接は高周波電流を使用するため、感電の危険性がない。さらに、溶接中に炎が上がったり、水しぶきが飛んだりすることもないため、超音波溶接は比較的安全である。

IX.摩擦圧接の安全技術

1) 電気を安全に使用するための関連法規を遵守すること。

2) 高速回転する部品 摩擦圧接 マシンを適切な保護カバーやバッフルで覆う。

3)連続生産摩擦圧接機は、各動作間のインターロックと保護に注意を払う必要があります。

4) 溶接機スピンドルの駐車と加圧解除のための非常停止ボタンは、見やすく便利な場所に設置する。

5) 摩擦圧接機のオペレーターは、作業衣と保護メガネを着用すること。

X.爆発物溶接の安全技術

1) 爆発物と雷管を一緒に輸送することは固く禁じられており、別々に保管しなければならない。爆発物、雷管、導火線は火源や熱源に近づけてはならない。

2) すべての人員は、関連する国の政策と規制を遵守し、安全・保安部門の監督を受け、職業訓練と評価を受け、運行証明書を取得しなければならない。

3)火薬類保管要員は昼夜を問わず常駐し、部外者の立ち入りを禁止する。火薬類、雷管、プライミングコードなどの火工品は種類ごとに分けて保管し、保管・取り出しは記録と現物が一致するよう厳重に管理する。

4) 爆発現場は建物から離れた場所に設置し、警戒区域と明確な警告標識を設け、特別に警備担当者を配置する。

5) すべての要員は、シフトリーダーおよび安全管理者の指揮のもとで作業する。現場での作業は、あらかじめ決められたプロセスに従って実施し、特に起爆装置と始動装置は、最初から最後まで1人で保管・使用し、2人以上で同時に使用しない。

6) 工程の設置が完了した後、すべての人員と予備品を安全な場所に退避させ、防音・防振・安全対策に万全を期し、爆薬の起爆指令は、事故が発生しないことが確認された場合にのみ出すことができる。

7) すべての人員は責任者の指揮のもとで作業し、現場での作業はあらかじめ決められた工程フローに従って実施する。

8) 爆発物の爆発後、職員は現場に入る前に3分間待機しなければならない。誤爆の場合、点検と取り扱いのために現場に入るのは3分前でなければならない。

9) 職場への火気の持ち込みは厳禁である。

10) 発破作業の各段階の後、潜在的な事故を特定し、隠れた危険を排除するために、安全サマリーを実施する必要があります。

XI.カーボンアークガウジングの安全技術

電極アーク溶接の関連法規を遵守することに加え、以下の点に注意する必要がある:

1) ガウジング中の電流は大きいので、溶接機のパワーに合わせる必要があり、連続して使用する場合は、溶接機の焼損を避けるため、溶接機に過負荷がかからないように注意する必要がある。

2) 有害なガスや粉塵が多く発生しないように、カーボンアーク刳り専用のカーボンロッドを使用するようにする。

3) ガウジングの際、カーボンロッドはアスファルトで接着され、表面に銅メッキが施されているため、粉塵や煙が多く発生する。そのため、粉塵には1%~1.5%の銅が質量分率で含まれ、発生する有害ガスには毒性の高いベンゾ(a)ピレンが含まれる。従って、作業者は送気マスクを着用すること。作業場では、排煙・除塵対策や換気の強化が必要である。粉塵の汚染を抑制するために、水アークガウジングを適用することができる。

水アークガウジングは、元のガウジング設備に給水装置と給水システムを追加し、ガウジングガンに若干の変更を加えることによって作られます。水アークガウジングの間、ガウジングガンがまっすぐな水ミストを放出するように、合理的な給水装置を通して分散した水ミストが得られ、消煙と粉塵抑制の目的が達成される。

4) ガウジング中は、アーク下から高温の液体金属や酸化物が大量に吹き出すので、火傷や火災を防ぐために注意が必要である。

5) プレーニング中の騒音はかなり大きいので、作業者は耳栓をすべきである。

6) 屋外で作業する場合は、風下で作業し、現場の火災安全に注意する。

7) コンテナやコンパートメント内で作業する場合は、狭いスペースにならないようにし、換気と除塵対策を強化する。

8) プレーニング中は、プレーナーガンの焼損を避けるため、圧縮空気を遮断してはならない。

9) 平削り中に突出するカーボン・ロッドの長さは、30mm 以下とする。

10) 電源を切る前に、プレーナーガンの銅製ヘッドをワークとショートさせないでください。

XII.ガス溶接・切断の安全技術

1.一般的に使用される可燃性及び爆発性物質の種類と性質

(1) 炭化カルシウム(CaC 2 )

炭化カルシウムは水と反応してアセチレンと消石灰を生成する。水が不足すると、炭化カルシウムの分解によって発生する熱で反応部の温度が非常に高くなり、炭化カルシウムが激しく過熱してアセチレンと空気の混合物が爆発することがある。一般に、炭化カルシウムと水の比率は1:5~15が好ましい。

炭化カルシウムの粒径が小さいほど、炭化カルシウムの分解速度は速くなる。炭化カルシウムの分解速度が速すぎて過熱するのを防ぐため、アセチレン発生器に使用する炭化カルシウムの粒径は一般に4~80mmで、50~80mmが好ましい。2mm以下の炭化カルシウム粒子は、水と接触するとすぐに黄色い煙を出し、高熱を発生するため、使用すべきではない。

(2) アセチレン (C 2H 2 )

アセチレンはカーバイドガスとも呼ばれ、不飽和の3価の共有結合構造を持ち、非常に不安定で、重合反応や分解反応を起こしやすく、燃焼・爆発事故を引き起こす。

アセチレンの自己発火点は335℃である。大気圧では、580℃を超えると燃焼・爆発する。アセチレンと空気の混合気の自着火点は305℃で、わずかな火花でも爆発する。アセチレンは、日光や熱の下で塩素ガスや次亜塩素酸塩と結合すると爆発することがある。アセチレンを銅や銀と長期間接触させると、爆発性の化合物であるアセチリド銅やアセチリド銀が形成され、わずかな衝撃や摩擦で爆発することがある。

アセチレンは、窒素、一酸化炭素、水蒸気と混合したり、アセトン液に溶解しても爆発の危険性は極めて低い。そのため、アセチレンボンベにはアセトンを染み込ませた多孔質充填材が充填され、ボンベ内にアセチレンを安定かつ安全に貯蔵しています。

アセチレンの分解爆発を起こす温度と圧力は、各種触媒によって異なります。経験に基づき、表13-18に圧力0.4MPaにおける各種触媒によるアセチレンの分解爆発の最低温度を示す。

表13-18 アセチレンの分解爆発に対する各種触媒の効果

| 粉末不純物 | 分解爆発開始温度 |

| 鉄粉 | 520 |

| ブラス・フィリング | 500~520 |

| 純銅製フィルム | 460 |

| 活性炭 | 400 |

| 水酸化鉄 | 280~300 |

| 酸化鉄 | 280 |

| 酸化銅 | 240 |

| 水酸化カリウム | 170 |

(3) 液化石油ガス

石油精製業の副産物で、さまざまな可燃性ガスの混合物である。

石油ガスは大気圧では気体の状態で存在するが、わずかな圧力(0.8~1.5MPa)で液化することができる。石油ガスは揮発性であり、液体として流出すると250~300倍の気体量に拡散する。引火点が低く、主成分のプロパンの蒸気点は-42℃、引火点は-20℃で、低温での引火性が高い。

空気中に3.5%~16.3%の液化石油ガス(体積分率)が含まれると爆発することがある。液化石油ガスの自己着火点は約500℃であり、アセチレンより安全である。液化石油ガスはアセチレンより火炎温度が低いので、ガス切断時の予熱時間を若干長くする必要がある。点火の際は直火を使用し、まず榾木に点火してからガスのスイッチを入れる。

(4) 水素

水素は化学的に非常に活性であり、室温でフッ素と激しい爆発反応を起こすことがある。光の作用で、水素は塩素と燃えて爆発することがあり、空気と混ざった水素は爆轟ガスを形成することがある。

水素は可燃性ガスであり、空気中での自動発火点は約510℃である。空気や酸素と混合した水素は、可燃性・爆発性の混合ガスを形成し、直火やその他の熱源に触れると爆発します。

(5) 酸素

酸素そのものは燃焼しませんが、燃焼を強力に補助する作用があります。グリース(一般工業用鉱物油)に高圧酸素(圧力3MPa以上)が触れると、グリースが自然発火することがあります。また、有機繊維織物に酸素が接触しても自然発火することがあります。液体酸素は酸化力が強く、手や顔などに滴下すると火傷や凍傷の原因となります。

カーボン、カーボンブラック、泥炭、羊毛繊維など、液体酸素に浸すと一定の衝撃力で激しく爆発する物質があります。したがって、酸素ボンベの口、パイプライン、インターフェイスなどは、油脂や有機物と接触しないようにしてください。酸素はすべての可燃性ガスと混合して爆発性の混合ガスを形成する可能性があり、爆発限界の範囲も広い。

(6) 可燃性ガスの爆発性範囲(爆発限界値)

爆発性混合物中の各種可燃性ガスの含有量範囲を表13-19に示す。

表 13-19 混合ガス中の可燃性ガスの爆発性範囲

| ガス名 | 混合ガス中の可燃性ガス含有量(体積分率、%) | |

| 空気中 | 酸素 | |

| アセチレン | 2.2~81 | 2.8~93 |

| 水素 | 3.3~81.5 | 4. 45~93.9 |

| 一酸化炭素 | 11. 4~77.5 | 15.5~93.9 |

| メタン | 4.8~16.7 | 5~59.2 |

| エチレン | 2.75 ~26. 6 | 4.1~61.8 |

| エタン | 3.12~15 | 4.1~50.5 |

| プロパン | 2.17~9.5 | 2.3~55 |

| ブタン | 1.55~8.4 | - |

| 都市ガス | 3.8 ~24.8 | 10~73.6 |

| コークス炉ガス | 7. 0~21 | - |

| 天然ガス | 4. 8 ~14 | 3.2~64 |

| 液化石油ガス | 2~10 | - |

| ベンゼン蒸気 | 0.7~6 | 2.1~28.4 |

| 灯油蒸気 | 1.4~5.5 | - |

2.アセチレン発生装置の安全技術

アセチレン発生装置は、アセチレンを発生させる装置である。溶接に使用するアセチレン発生器の最高使用圧力は0.15MPa以下とする。ガス発生量が小さいもの(0.5m 3 /h、1m 3 /h)は一人用に可動式にし、ガス発生量の多いもの(5m 3 /h、10m 3 /h)がアセチレン・ステーションに使用される。

「溶接および切断の安全」(GB9448-1999)では、ドラム缶式アセチレン発生器の使用を明確に禁止しています。現在、わが国の多くの都市の労働部門は、都市での移動式アセチレン発生器の使用を明確に禁止しており、ボトル入り溶解アセチレンの使用を義務付けている。アセチレン発生器の安全技術ポイントを表13-20に示す。

表 13-20 アセチレン発生器の安全技術ポイント

| 項目 | 安全技術のポイント |

| 設計と製造 | 基準および「圧力容器安全監督規定」の要求事項を遵守し、国家労働部門の承認を受ける。自作、模倣、改造は禁止。 |

| 製造材料 | アセチレンに接触する各種部品やランダム工具の製造に、純銅、銀、または70%以上の銅を含む銅合金を使用することを禁止する。 |

| 安全装置 | 焼戻し防止装置、安全弁、ラプチャーディスク、圧力計、温度計(固定式アセチレン発生装置) |

| 中圧アセチレン発生装置(最高使用圧力0.15MPa) | 炭化カルシウムブロックは50~80mmとし、破片の使用を禁止する。炭化カルシウムを入れすぎず、ジェネレーターに適した量にする;炭化カルシウム分解ゾーンの最高水温は95℃以下、ガス室温度は80℃以下;使用中のアセチレン・ジェネレーターと裸火、火花点、高電圧ラインなどの水平距離は10m以下;アセチレン・ジェネレーターのガス室、ガス絞り室、逆火防止器には、圧力逃がし膜の対応するエリアを設ける。逆火防止装置には逆止弁装置を設置すること。最大使用圧力を超える使用、または過負荷の使用は禁止すること。新しい炭化カルシウムを充填し、ガスを発生させた後、容器とパイプラインに残っている混合ガスを最初に排出すること。作業終了後、ジェネレーター内の灰と汚れを除去し、清掃すること。 |

| 移動式アセチレン発生装置の配置 | 裸火、火花点、高圧電線からの水平距離は10m以上でなければならない。扇風機の吸気口、空気圧縮機ステーション、酸素製造ステーションなどに置くことは禁止されている。電気回路の線路上や金属部品の接地対象物に置くことは禁止されている。 |

| メンテナンス | メンテナンスの前には厳重な安全対策を講じなければならない。メンテナンスの後は、所管部門または指定された関連部門が資格を与えなければならない。 |

3.ガスボンベの安全な使用

1)ガスボンベの安全技術ガスボンベの充填、使用、技術的検査、貯蔵及び輸送の管理は、「ガスボンベ安全監理規程」及び「溶存アセチレンボンベ安全監理規程」に従って行うものとし、ガスボンベを使用する際の安全技術のポイントを表13-21に示す。

表13-21 ガスボンベの安全技術のポイント

| シリンダータイプ | 安全技術のポイント |

| 圧縮ガス(酸素、水素)ボンベ | 熱源に近づけない、日光に当てない、防振リングを取り付け、ガスボンベを落下させたり衝撃を与えたりしない、ボトルバルブが破損して事故を起こさないよう安全キャップを着用する、酸素ボンベ、可燃性ガスボンベ、裸火との距離を10m以上離す、ボンベ内のガスを完全に使い切らない、残圧0.1~0.2MPa、酸素ボンベは油の混入厳禁、ボトルバルブを開ける時、あまり早く操作しないこと、ボトルバルブが凍結した場合、温水または蒸気で解凍することができ、火炎加熱は厳禁、水素ボンベおよび水素と接触するパイプラインと設備は、静電気による自己発火を防止するため、良好で信頼できる接地装置を設置すること。 |

| 液化石油ガスボンベ | ガスシリンダーは液体で満たされてはならない、周囲温度の上昇に伴って液体が膨張し、ガスシリンダーが破裂するのを防ぐために、ガス化スペースのために容積の10%~20%を残さなければならない;ホースとガスケットの材料は耐油性材料で作られるべきである;日光にさらさないでください、貯蔵室はよく換気されるべきである、裸火は屋内で厳しく禁止されている;ボトルバルブとパイプの継ぎ目からガスが漏れないようにし、パイプの継ぎ目のネジ山の磨耗と腐食に注意し、圧力による噴出を防ぐ;ガスボンベは火で焼いたり、熱湯で温めたりすることを厳禁し、冬は40℃以下の温水で温めることができる;火災時の災害を防ぐため、自分で残渣を注いだりしない;ガス漏れを厳重に防ぐ。 |

| アセチレンボトルを溶かす | アセトンの流出を防ぐため、横にせず直立させることのみ可能で、あとは酸素ボンベの条件と同じ。 |

4.ガス溶接・切断工具の安全技術

ガス溶接・切断工具の安全技術のポイントを表13-23に示す。

表 13-23 ガス溶接・切断工具の安全技術ポイント

| ツール名 | 安全技術のポイント |

| ガス圧力調整器 | (1)ガス特性に適合した専用の減圧器を選定する必要があり、交換や代用は禁止されている。 |

| (2) しっかりと取り付けること。ネジ式の接続を使用する場合は5回転以上、プレス用の特殊クランプを使用する場合はクランプが平らでしっかりしていること。 | |

| (3) 酸素減圧器のシール用ガスケットに綿、麻縄、一般ゴムを使用することは禁止する。 | |

| (4) 液化石油ガス及び溶解アセチレンガスのボンベに使用する減圧器は、ボンベから液体が流出しないように、ボンベの最も高い位置に設置すること。 | |

| (5) 2種類の溶接用ガスを同時に使用する場合は、減圧器の出口端にそれぞれ逆止弁を設ける。 | |

| (6) 減圧器の圧力開放順序は、高圧ガスボンベのシリンダバルブを閉じる-減圧器の残留ガスをすべて開放する-圧力調整ロッドを緩めて指針を0にする。 | |

| ゴムホース | (1) 溶接・切断用酸素ホースは耐圧1.5~2MPaの黒色、アセチレンホースは耐圧0.5~1MPaの赤色です。両者の互換性はありません。 |

| (2) ホースと電線管(逆火防止器、バスバー)を接続する場合は、直径を合わせ、ホースクランプでしっかりと固定すること。 | |

| (3) アセチレンホース部の接続には、銅管または銅の質量分率が70%以下のステンレス管を使用する。 | |

| (4) 作業を開始する前に、ゴムホース内の残留ガスをきれいに吹き飛ばしてください。 | |

| (5) 逆火により損傷したゴムホースの使用は禁止する。 | |

| (6) ゴムホースが油で汚れたり、赤熱した金属に触れたりしないようにする。 | |

| (7) ゴムホースの長さは5m以上、できれば10~15mが望ましい。 | |

| 溶接トーチと切断トーチ | (1) 使用前に、気道が確保されているか、吸引能力、気密性を確認し、定期的に保守すること。 |

| (2) 使用中、溶接トーチや切断トーチのノズルの詰まりを解消するために、ノズルを平らな面にこすりつけることは禁止されている。 | |

| (3) 高出力の溶接トーチや切断トーチはイグナイターで点火し、火傷防止のため通常のマッチの使用は禁止する。 |

5.ガス溶接・切断作業の安全技術

1) ガス溶接・切断作業現場の安全技術ポイントについては、表13-24を参照のこと。

表 13-24 作業現場の安全技術ポイント

| 安全技術のポイント | |

| 職場の要件 | (1) ガス溶接・切断作業場所には、防火設備を設置すること。 |

| (2) ガス溶接・切断作業場所では、引火性物体が多量に貯蔵され、防護措置を講ずることができない場合、引火性・爆発性の蒸気が発生し、又は爆発性の粉じんが堆積するおそれがある場合は、作業をしてはならない。 | |

| (3) 可燃性物質や爆発性物質は、作業現場から10m以上離すこと。 | |

| (4)中毒事故を避けるため、作業現場の換気をよくし、有害なガスや煙を除去することに注意する。 |

(2) 実際のガス溶接および切断作業の安全技術要件については、表13-25を参照のこと。

表13-25 実際の運転における安全技術上のポイント

| 安全技術のポイント | |

| 実用的な操作 | (1) アセチレンの最高使用圧力は 147kPa を超えてはならない。 |

| (2) 溶接トーチまたは切断トーチは、酸素還元器およびアセチレン還元器1台につき1本のみ使用できます。 | |

| (3) 作業の前に、酸素ホース、アセチレンホースと溶接トーチまたは切断トーチとの接続部にガス漏れがないか、溶接ノズルまたは切断ノズルが詰まっていないかを点検する。 | |

| (4) 可燃性・爆発性物質、強酸化剤、有害物質が入った容器・配管・器具をガス溶接・切断する場合は、十分に洗浄してから作業を行うこと。 | |

| (5) 狭く換気の悪い溝、トンネル、パイプ、コンテナ、半密閉された場所でガス溶接、ガス切断、作業を行う場合は、溶接トーチと切断トーチの混合ガスを地上でデバッグし、適切に点火すること。作業現場でデバッグや点火を行うことは禁止されている。溶接トーチも切断トーチも、人が出し入れすること。 | |

| (6)密閉容器、タンク、樽、キャビン内でガス溶接、ガス切断を行う場合は、ガス溶接作業者の中毒や火傷を防止するため、まず溶接・切断ワークの穴を開け、内部の空気を循環させる。必要であれば、専属の者が見張りをする。作業終了後及び休止中は、溶接トーチ、切断トーチ及びホースの出し入れは専任者が行い、作業現場に放置してはならない。 | |

| (7) 圧力または電圧、あるいはその両方がかかっている容器、タンク、キャビネット、パイプでガス溶接やガス切断を行うことは禁止されている。作業を開始する前に圧力を解放し、ガスと電源の供給を遮断しなければならない。 | |

| (8) 高所溶接や切断の場合、作業高さや環境条件に基づいて危険区域の範囲を決定する。可燃性物質や爆発性物質を保管したり、作業員が作業区域の下方や危険区域内に留まったりすることは禁止されています。 | |

| (9) ガス溶接工及びガス切断工は、所定の作業衣、手袋及びゴーグルを着用すること。 | |

| (10) 高所で作業するガス溶接工は、はしご、作業足場、安全ベルト、安全ヘルメット、工具袋、その他無傷の工具や保護具を持つべきである。 | |

| (11) セメント床上で金属材料を直接切断すると爆発する恐れがあるので、火花による火傷を防止する措置を講じること。 | |

| (12)クレーンフックに吊り下げられたワーク及び機器へのガス溶接及びガス切断は禁止する。 | |

| (13) 屋外作業では、レベル6の強風や雨に遭遇した場合、ガス溶接やガス切断作業を中止すること。 | |

| (14) ガス溶接中に逆火が発生した場合は、直ちにアセチレン調整弁を閉じ、次いで酸素調整弁を閉じる。ガス切断中に逆火が発生した場合は、切断用酸素調整弁を先に閉じ、次いでアセチレン調整弁および酸素調整弁を閉じる。 | |

| (15) アセチレンホース又はアセチレンボンベの減圧器が破裂したときは、直ちにアセチレンボンベ又はアセチレン発生器の元弁を閉じる。 | |

| (16)酸素ホースが破裂して燃えたときは、直ちに酸素ボンベの元栓を閉めること。 | |

| (17) アセチレン発生器、逆火防止器、酸素ボンベ、減圧器はすべて凍結から保護すること。解凍は温水で行い、直火や棒を使って解凍してはならない。 | |

| (18) アセチレン・システムのリーク検知は石鹸水を塗布することで可能であり、リーク検知のために直火を使用することは厳禁である。 | |

| (19) 炭化カルシウムやアセチレンガスに引火した場合は、乾燥砂、CO 2 または粉末消火器で消火する。 | |

| (20) ガス溶接または切断作業終了後、酸素ボンベバルブおよびアセチレンボンベバルブをしっかりと閉め、減圧調整ねじを緩める。 |

XIII.高所溶接作業の安全技術

2m(2mを含む)以上落下する可能性のある高所で溶接・切断作業を行う溶接工は、高所作業とも呼ばれる。溶接・切断作業に関する一般的な安全規定を遵守することに加え、感電、火災、高所からの墜落、高所での物体の衝突などの危険性にも特別な注意を払う必要がある。

1.高所からの墜落を防止するための安全対策

1) 高所作業では、規格に適合した耐火性の安全帯を使用し、安全帯は高い位置で吊り下げて低い位置で使用し、確実に固定して着用すること。安全ロープを使用する場合は、その長さは2m以内とする。

2) 高所での溶接・切断作業に使用する足場板は、事前に点検し、腐食や機械的損傷のある板や、鉄板と木板が混在した板は使用してはならない。一列歩行者用の足場板通路の幅は0.6m以上でなければならない。二列歩行者用の幅は1.2m以上、勾配は1:3以下とし、板材の表面には滑り止めの釘を打つこと。足場の外側には、必要に応じて保護手すりや手すりを設置してください。作業中はしっかりと立ってください。

3) 昇降はしごは、滑りや転倒を防ぐため、安定した場所に設置すること。一本の梯子と地面との角度は約60°とする。Aフレームはしごを使用する場合は、両端の角度を約45°とし、制限用クロスフックで確実に引っ掛けること。同じ梯子やAフレーム梯子の同じ側に2人が同時に乗ることは禁止されており、梯子の最上段で作業することも禁止されている。

4) 安全ネットの設置は、外側を高く、内側を低くし、隙間なく平らに敷き、安全ネット上のゴミは常に清掃すること。安全ネットは、作業ポイントが上昇するにつれて高くすること。セーフティネットの破損を発見した場合は、必要に応じて交換すること。

5) 作業中、ケーブル・ワイヤー、アセチレン・ホース、酸素ホースを身体に巻きつけたり、背負ったりすることは厳禁。

6) 積雪時は屋外での作業に適さず、雨天時やレベル6以上の強風時は高所作業を禁止する。

7) 機関車、ボイラー、水炭車、車両等に登って作業を行う場合は、登る対象物の固さを確認してから登ること。

8) クライミングの際は、道具袋を携帯し、安全ロープを着用すること。

9) 高周波アークスタータは、感電、滑落、転倒、けがのおそれがあるので使用しないこと。

10) 高所作業者は健康診断に合格しなければならない。高血圧、心臓病、精神疾患、てんかん、結核、飲酒者は高所作業禁止。

2.物体の衝突を防ぐ安全対策

1) 作業のために高所に入るときは、安全ヘルメットを着用しなければならない。

2) 高所作業では、使用中の小さな工具や部品は、落下して人を傷つけないように工具袋に入れる。

3) 溶接棒は溶接棒用チューブまたは工具袋に入れる。交換した溶接棒の先端は、下にいる人に当たったり、火傷したりするのを防ぐため、不用意に投げ捨てないこと。

4) 高所での資材や道具の投げ合いは禁止されており、安全ロープを使ってのみ昇降できる。

3.感電・火災防止のための安全対策

溶接中の感電や火災を防止するための安全対策については、前述のとおりである。高所作業では、以下の点にも特に注意する必要がある:

1) 溶接作業者はゴム底の靴を着用すること。

2) ハンドランプは12V電源を使用すること。

3) 高所での高圧線や裸線に接近する場合は、電源を遮断し、感電の危険がないことを確認してから作業を進める。電源遮断後は、「作業中、スイッチを閉めないでください」の表示をスイッチに掛ける。

4) 作業現場から10m以内に隔離用の手すりを設置すること。

5) 高所作業では、落下する火花やスラグによる火災を防ぐため、すべての可燃性・爆発性物質を火花の届く範囲(少なくとも10m)内に除去しなければならない。

6) 作業現場には効果的な消火設備が備えられていなければならない。

7) 高所溶接・切断には必ず保護者が必要である。電源スイッチは保護者の近くにあり、危険な場合は火災の状況にも注意しながら直ちにスイッチを引いて救助する。

XIV.屋外(または野外)での溶接作業の安全対策

1) 溶接エリアには、防雨、防風小屋、冷却小屋を備えなければならない。

2) 飛散した溶融鉄やスラグが人を傷つけないよう、風向きに注意すること。

3) アーク光が近くの人に危害を与えないように、簡易遮蔽板や遮光板を設置する。

4) 霧の日、雨の日、雪の日は、屋外での電気溶接はできない。

5) 湿気の多い場所で作業する場合、溶接工は絶縁された場所に立ち、絶縁靴を履くこと。

6) 夏期作業時は、酸素ボンベ、アセチレンボンベが炎天下に直接さらされないようにし、爆発を防止する必要がある。冬期、ボンベのバルブや減圧器が凍結した場合は、熱湯で解凍し、火気の使用は厳禁である。

XV.溶接火災と爆発防止の安全技術

1.溶接火災予防のための基本的な安全要件

溶接火災防止のための基本的な安全要件を表13-26に示す。

表13-26 溶接火災予防のための安全要件

| 安全要件 | |

| 溶接が禁止されている場所 | 会社が防火区域として指定した場所、大量の可燃性物質が保管され、防護措置がとれない場所、可燃性または爆発性の蒸気が発生する可能性のある場所、爆発性の粉塵が蓄積する可能性のある場所、壁や床のさまざまな穴や開口部が密閉されていない、または遮蔽されていないまま放置されている場所。 |

| 距離を防ぐ | 10m以下であってはならない |

| 安全基準 | 可燃性および爆発性の環境で溶接を行う場合は、化学企業における溶接および切断の安全基準に従ってください。 |

| 消防設備 | 作業場または作業地点には、十分な水源、乾燥砂、消火用具、消火設備を備えていなければならない。 |

| 安全管理 | 指定された者が点検すること。火災の危険性を完全に排除した後でなければ、その場を離れることはできない。 |

2.溶接作業点(溶接点)と設備品との安全距離

溶接作業点と各種機器との間の安全距離については、表13-27を参照してください。

表13-27 溶接作業点と装置品との安全距離

| いや。 | 内容 | パラメータ/m | 注 |

| 1 | 可燃性・爆発性の物品と溶接現場との距離 | 10 | 綿糸、おがくず、油、ゴミなど。 |

| 2 | 電気溶接時の溶融金属の最大飛散距離 | >10 | 地上で使用する場合は、風下により遠くまで運ぶことができる。 |

| 3 | 酸素を供給するパイプラインの遮断弁から 溶接点までの距離。 | 5 | 小さい方は、オブジェを使ってカバーする。 |

| 4 | アセチレンを供給するパイプラインの遮断弁から溶接点までの距離。 | 5 | 小さい方は、オブジェを使ってカバーする。 |

| 5 | 道路を通るケーブル、酸素、アセチレンパイプの高さ | >4.5 | - |

| 6 | 消防車アクセスレーンの幅 | 3 | ワークショップのメインゲート内にセクションを設置することができる。 |

| 7 | ロープフラッグで囲まれた高所作業エリア下の制限区域で、可燃物や爆発物の持ち込みが禁止されている。 | 10 | 直径10m以内は立入禁止の標識が掲げられ、職員は下にはいられない。風下の場合、風向きの半径を大きくすることができる。 |

| 8 | 可燃性の断熱材が使用されているパイプや容器を溶接または切断する場合、溶接および切断箇所の周囲で取り除かなければならない断熱材の距離。 | 1.5 | それを鉄板で覆う |

| 9 | スチールレールのアルミナ溶接に水素、アセチレン、ガソリンの容器を使用する場合の各アイテム間の保管距離。 | 10 | 正三角形に配置(液化石油ガスボンベを含む)。 |

| 10 | ガソリン加圧シリンダーから溶接点までの距離 | 10 | - |

| 11 | カーボンアークの耐火距離 | >10 | 防火距離は、電気溶接やガス切断よりも遠くなければならない。 |

| 12 | スプレーランプから溶接スポットまでの距離 | 10 | 操業中に現地で保管する場合 |

| 13 | アセチレン発生器と酸素ボンベの間の貯蔵距離。 | 5 | 小型中圧アセチレン発生装置 |

| 14 | アセチレン・ジェネレーターから溶接点までの貯蔵距離。 | 10 | 各種溶接 |

| 15 | 作業中の移動式アセチレン発生器と裸火、火花の出る場所、高圧線との距離(垂直方向)。 | 10 | - |

| 16 | 小型アセチレン発生器と酸素ボンベ1本の間の距離。 | 5 | パーティションを使用する場合、距離はこれより短くすることができる。 |

| 17 | アセチレン発生装置間の距離 | 5 | 一般的な小型移動式アセチレン発生装置を指す。 |

| 18 | アセチレン・ジェネレーターとラジエーター、パイプの距離 | 1 | - |

| 19 | 炭化カルシウムを粉砕する際の移動式アセチレン発生装置からの距離 | 5 | アセチレン発生装置と同じ部屋には入れない。 |

| 20 | 粉砕された炭化カルシウムと炭化カルシウム貯蔵所との距離 | 5 | 小さな炭化カルシウム一時貯蔵施設を指す |

| 21 | 酸素ボンベと裸火または熱源との距離 | 10 | - |

| 22 | 酸素ボンベから溶接点までの距離 | 10 | 各種溶接、ガス切断を含む |

| 23 | 酸素ボンベと液化石油ガスボンベの距離 | 5 | - |

| 24 | プロパンボンベから溶接点までの距離 | 10 | - |

| 25 | 二酸化炭素のような不燃性または可燃性ガスボンベと溶接箇所との距離 | 3 | - |

| 26 | アセチレン・シリンダーから溶接点までの距離 | 10 | 各種溶接およびガス切断 |

| 27 | 保護ガス用高圧ガスボンベと熱源との距離 | 5 | 溶接に使用される熱源を指す。 |

| 28 | 液化石油ガスボンベと火花、熱源との距離 | >10 | 日光を避け、空気が循環する屋外の地面に置く。 |

| 29 | アルゴン・ガス・ボンベと溶接点の距離 | 3 | - |

| 30 | 液化石油ガスボンベと溶接点の距離 | 10 | - |

| 31 | 酸素ボンベの局所加熱を防止する場合のボンベと遮熱板との距離 | 0.1 | 絶縁素材でなければならず、金属板は不可 |

| 32 | 各種ガスボンベとラジエーター、パイプの距離 | 1 | - |

| 33 | 作業場内の酸素ボンベ保管場所から溶接点までの距離 | 20 | - |

3.溶接における火災予防対策

溶接作業者は、溶接作業中、企業が定めた火災安全管理システムを厳守しなければならない。溶接現場の環境条件に応じて、以下の措置を採用する。

1) 企業が定めた火気厳禁区域では、溶接を行うことはできない。溶接が必要な場合は、指定された火気厳禁区域または安全区域にワークを移動して作業しなければならない。

2) 溶接現場付近の壁や地面に穴が開いている場合は、閉鎖と遮蔽の措置を講じる。

3) 引火性物質(ペンキ、綿花、硫酸、乾草など)が大量に積み重なり、防護措置がとれない場合は、溶接を厳禁とする。引火性の蒸気や爆発性の粉塵が発生する可能性がある場合は、溶接を禁止する。

4) 可燃性、爆発性の環境で溶接する場合、化学企業の安全専門基準の関連規定に従うべきである。

5) 溶接作業場および作業場所には、十分な水源、乾燥砂、消火用具および消火器を備えなければならない。消火器の種類と性能を表13-28に示す。

表13-28 消火器の種類と性能

| タイプ | 代理店 | 申し込み | 注意事項 |

| 泡消火器 | 炭酸水素ナトリウム発泡剤、硫酸アルミニウム水溶液 | 油火災の消火に使用 | 霜よけ、定期的に交換 |

| 二酸化炭素消火器 | 液体二酸化炭素 | カリウム、ナトリウム、マグネシウム、アルミニウムなどの火災は消火できない。 | ノズルの詰まりを防ぐ |

| 粉末消火器 | 重曹、カリウム塩ドライパウダー | 石油製品、有機溶剤、液化石油ガス、アセチレンボンベなどの火災の消火。 | 乾燥、換気、防湿。 |

| レッドガード 912 消火器 | ジブロモジフルオロメタン液体 | 天然ガス、石油製品、その他の可燃性・爆発性化学製品の火災の消火 | 高温で有毒ガスに分解する。 |

6) 溶接作業終了後は、時間内に現場を清掃し、火源を完全に除去し、危険が完全に除去されたことを確認してから退去すること。

4.溶接火災の基本的な消火方法

(1)冷却消火は、熱吸収能力の高い物質を炎に噴霧して反応熱を奪い、燃焼反応を減速・停止させる。冷却消火の最も一般的で実行可能な方法は、濃密な水流または分解された微細な霧状の水で火災を冷却して消火することである。水は水蒸気になると大量の熱を吸収し、希釈能力もある。

(2) 希釈消火 希釈消火とは、燃焼系列中の可燃性物質や酸化性物質の濃度を低下させ、燃焼反応を抑制して消火する方法である。実際には、空気中の酸素濃度を低下させたり、空気源を遮断したりして、可燃物に十分な酸素が供給されないようにして消火することが多い。

燃焼系列に蒸気や不活性ガスを注入したり、消火に液化・圧縮した二酸化炭素や圧縮窒素を使用することで、可燃性物質の希釈や酸化性物質濃度の圧縮を同時に行うことができる。

(3)燃焼抑制(または化学反応の中断)消火 消火剤は、燃焼反応過程に関与し、燃焼時に発生するフリーラジカルを消失させ、安定分子または低活性フリーラジカルを形成させ、燃焼の化学反応を中断させる。燃焼抑制を利用した消火剤には、ジフルオロジブロモメタン、トリフルオロブロモメタン、ナトリウム塩粉末消火剤、カリウム塩粉末消火剤などがある。

(4)隔離と発生源の除去 消火 燃焼システムから可燃性物質を取り除くか、可燃性物質の発生源を遮断して消火する。この方法は、ガス火災や液体火災の消火方法として唯一実行可能な方法であることが多い。例えば、可燃性、引火性、爆発性、酸化性の物品を火源から遠ざける、可燃性ガスや液体のパイプラインのバルブを閉めるなどである。

5.消火材料の選択と注意事項

1) 砂場、土嚢、水の入ったバケツ、消火器、藁俵、鉄のシャベル、鉄のフックを、一般的な溶接・切断場所に設置する。

2) 化学溶接や化学切断では、有機溶剤による火災は水では消火できないため、泡消火剤や砂などの消火材料を装備しなければならない。

3) 電気設備で火災が発生した場合は、直ちに電源を切り、四塩化炭素または二酸化炭素で消火する。水や泡の消火器は使用してはならない。

4) 変圧器から油が漏れて火災になった場合は、砂で埋めるか、二酸化炭素で消火しなければならない。

5) 溶接機から出火したら、まずスイッチを引いて電源を切り、消火活動を行う。電源を切る前は、水や泡消火器は使用できず、粉末消火剤と二酸化炭素消火剤しか使用できない。水や泡の消火液は電気を通すため、使用すると感電事故につながりやすいからだ。

6) アルミニウム熱溶接フラックスが発火した場合、消火することはできない。唯一の選択肢は、未燃焼物を遠ざけることであり、特に未燃焼フラックスを素早く移し、隔離することである。隔離には砂を使うこともできる。

7) 酸素ボンベが発火した場合は、直ちにボンベの元栓を閉めてガスの供給を止め、自然消火させる。