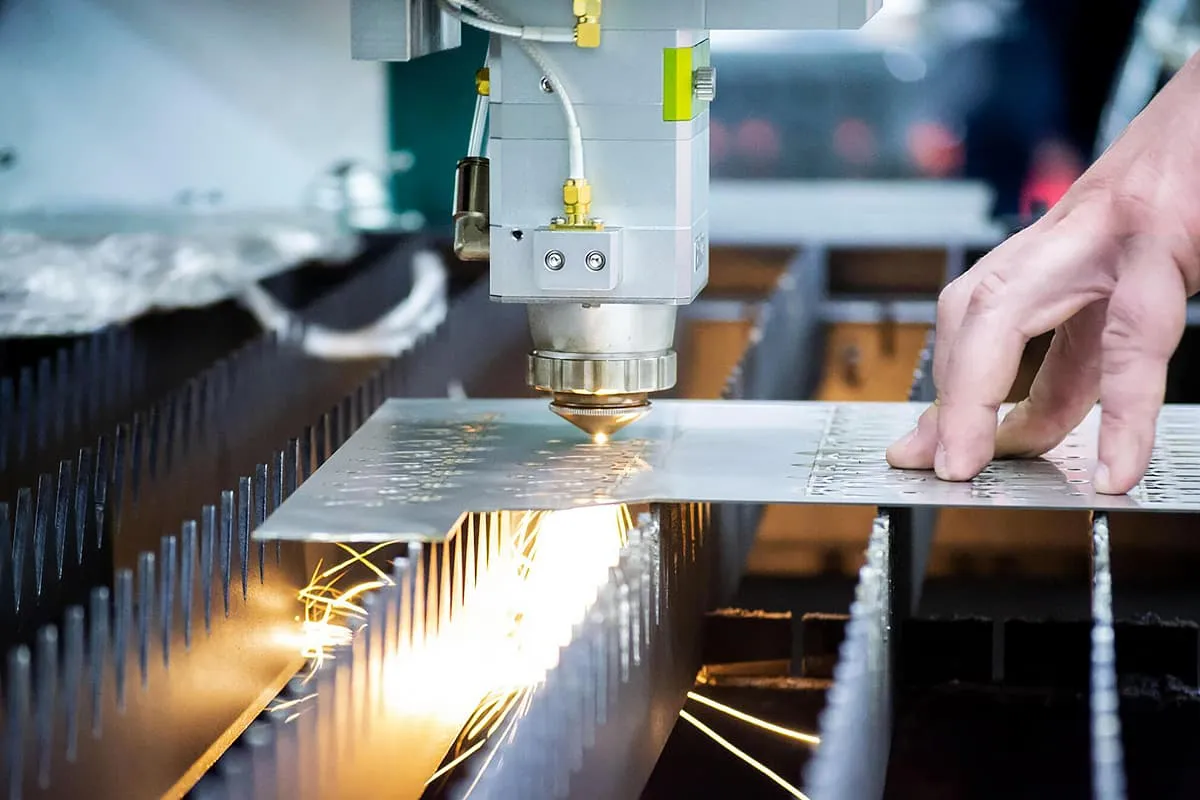

튜브 레이저 절단은 금속 제조 산업에 혁명을 일으켜 복잡한 디자인을 제작할 때 정밀도와 효율성을 제공합니다. 이 첨단 기술은 고출력 레이저를 사용하여 금속, 플라스틱, 세라믹 등 다양한 재료를 절단합니다. 전문가와 애호가 모두에게 절단 두께와 속도 사이의 관계를 이해하는 것은 프로젝트에서 최적의 결과를 얻기 위해 필수적입니다.

재료의 두께는 튜브 레이저 기술을 사용하여 절단할 수 있는 속도를 결정하는 데 중요한 역할을 합니다. "튜브 레이저 커팅 두께 및 속도 차트"는 레이저 커터의 기능과 한계를 이해하는 데 매우 유용한 도구입니다. 이 차트는 적절한 속도 다양한 두께의 재료를 쉽고 정확하게 절단하는 데 필요한 전원 설정을 제공합니다.

튜브를 참조하여 레이저 커팅 두께 및 속도 차트를 통해 사용자는 장비에서 최상의 성능을 보장하는 동시에 낭비를 최소화하고 고품질의 결과물을 생산할 수 있습니다. 이 필수 참고 자료는 절단 공정의 효율성을 높일 뿐만 아니라 기업의 성장과 성공에도 기여합니다. 금속 가공 산업.

튜브 레이저 커팅 이해

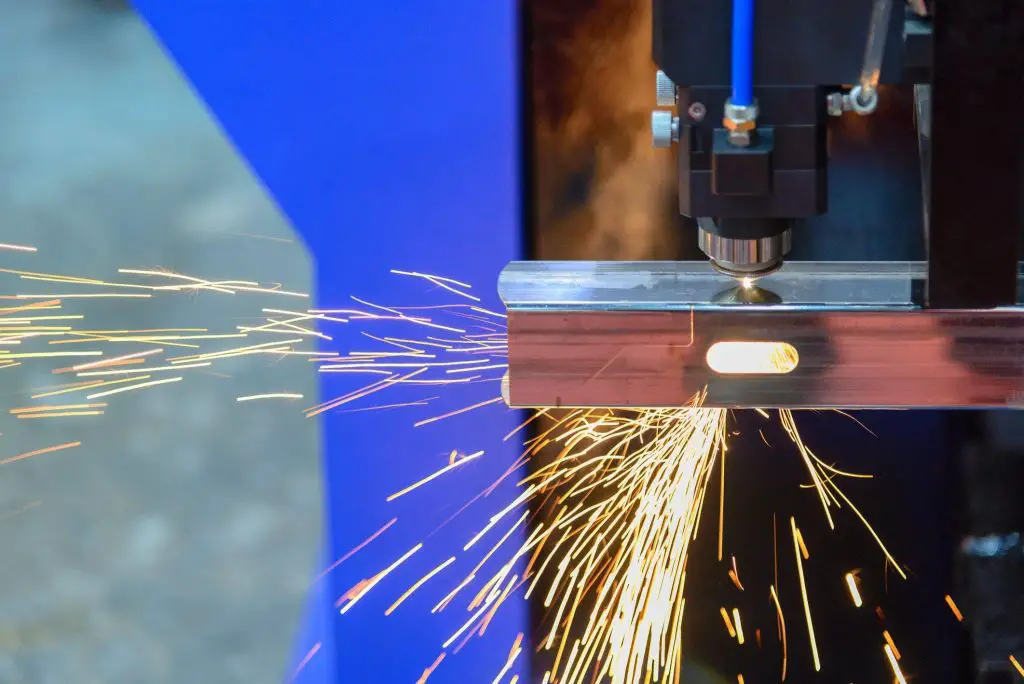

튜브 레이저 절단은 레이저를 사용하여 금속 튜브의 다양한 모양과 특징을 절단하는 제조 기술입니다. 이 공정에는 파이버 레이저 또는 CO2 레이저와 같은 고출력 레이저 빔을 절단이 필요한 재료에 직접 쏘는 방식이 포함됩니다. 레이저 빔의 정확성과 정밀성 덕분에 작고 복잡하며 정교한 절단에 적합합니다.

파이버 레이저 및 CO2 레이저 는 두 가지 눈에 띄는 레이저의 종류 튜브 레이저 절단에 사용됩니다. 파이버 레이저는 도핑된 광섬유에 에너지를 펌핑하여 빛을 생성하며, 뛰어난 빔 품질, 뛰어난 정밀도, 빠른 처리 속도를 제공합니다. 반면 CO2 레이저는 이산화탄소, 헬륨, 질소의 가스 혼합물을 사용하여 빛을 생성합니다. CO2 레이저는 더 넓은 열 영향 영역을 전달하므로 특정 소재에서 변색이나 뒤틀림이 발생할 수 있습니다.

레이저 유형 외에도 레이저 절단 공정의 효율성은 다음과 같은 요소에 의해 결정됩니다. 레이저 커팅 머신의 파워. 레이저가 강력할수록 재료를 더 빨리 처리할 수 있고 최대 절단 가능한 재료의 두께가 더 두꺼워집니다. 레이저 절단기 얇은 재료에 적합한 저출력 다이오드 레이저부터 두껍고 무거운 재료를 가공할 수 있는 고출력 산업용 레이저까지 다양한 출력 레벨로 제공됩니다.

튜브 레이저 절단에서 절단 속도와 두께에 영향을 미치는 요인을 이해하는 것은 효율적이고 고품질의 제품을 설계하고 제조하는 데 매우 중요합니다. 이러한 요인 중 일부는 다음과 같습니다:

- 레이저 파워: 앞서 언급했듯이 더 강력한 레이저를 사용하면 더 두꺼운 재료를 절단할 수 있고 절단 속도도 빨라집니다.

- 머티리얼 유형: 금속(예: 강철, 알루미늄, 구리)에 따라 서로 다른 속성을 가지고 있어 레이저의 효율성과 절단 속도.

- 빔 품질: 레이저 빔의 품질은 절단 속도와 정확도에 직접적인 영향을 미칩니다. 초점이 잘 맞고 안정적인 빔은 더 빠르고 깔끔한 커팅으로 이어집니다.

튜브 레이저 절단 두께 및 속도 차트는 제조업체가 적절한 레이저 절단기를 선택하는 데 필수적인 정보를 제공합니다. 레이저 절단기 및 특정 프로젝트에 대한 설정을 표시합니다. 이러한 차트는 일반적으로 표 형식으로 데이터를 표시하며 다음과 같은 필수 세부 정보를 공개합니다. 절단 속도 및 최대 재료 두께 를 통해 특정 기계 모델, 정격 출력 및 레이저 유형에 맞게 조정할 수 있습니다. 이 정보는 효율성과 경제성을 유지하면서 원하는 절단 결과를 얻는 데 매우 중요합니다.

튜브 레이저 절단 두께 및 속도 차트

| 재료 | 두께(mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/분) | (m/분) | (m/분) | (m/분) | (m/분) | (m/분) | ||

| 탄소강 Air | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| 탄소강 O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| 스테인리스 스틸 N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| 알루미늄 N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| 황동 N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

절단 매개변수에 영향을 미치는 요인

전력 및 에너지

튜브 레이저 절단에서 절단 매개 변수에 영향을 미치는 첫 번째 핵심 요소는 다음과 같습니다. 레이저 파워 그리고 에너지 밀도. 이 두 매개 변수는 와트 사용 중인 레이저 시스템의 와트 수입니다. 와트 수가 높을수록 더 많은 열이 발생하고 결과적으로 절단 속도가 빨라집니다.

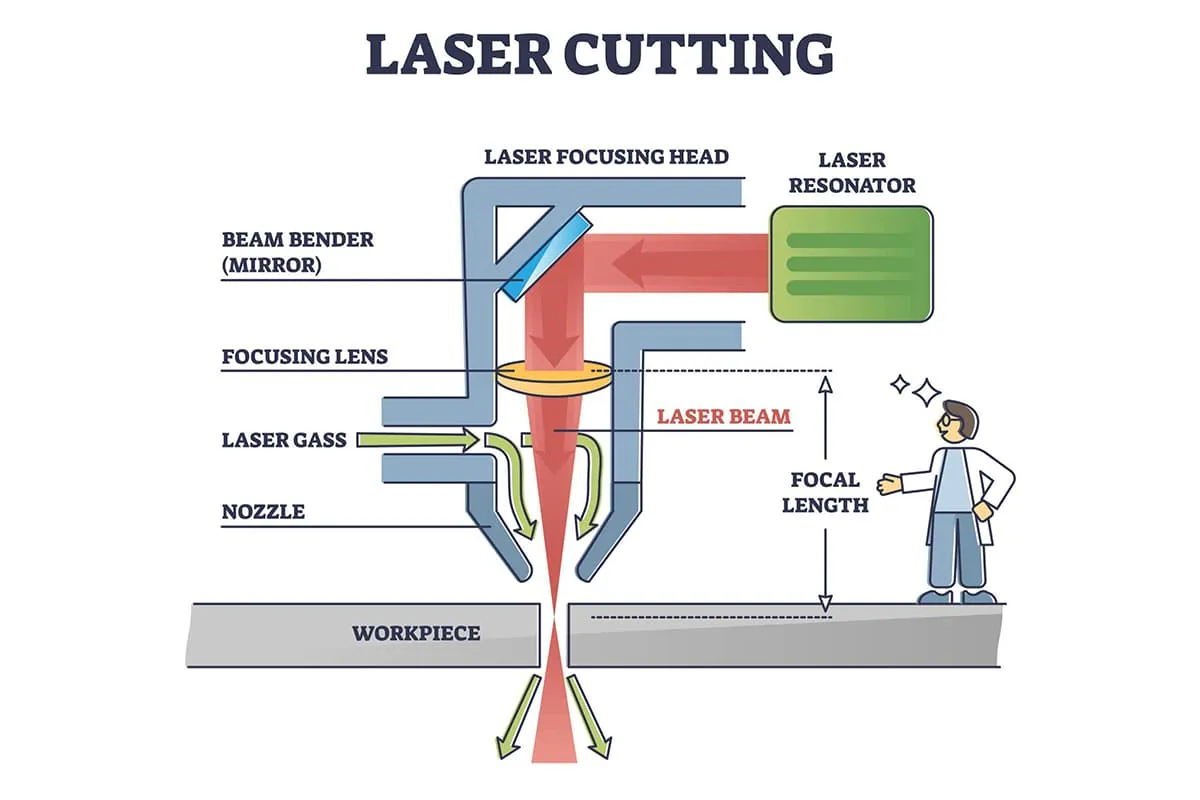

그리고 노즐 는 빔의 출력과 에너지 밀도를 결정하는 데 중요한 역할을 합니다. 레이저 절단 공정을 최적화하려면 적절한 노즐 크기를 선택하는 것이 필수적입니다.

초점 및 스팟 크기

그리고 초점 레이저 시스템과 스팟 크기 는 절단 매개변수에 영향을 미치는 또 다른 중요한 요소입니다. 절단 매개변수를 조정하면 렌즈 그리고 초점 거리를 사용하면 작업자가 열 분포와 침투 깊이를 제어할 수 있습니다. 스폿 크기가 작을수록 일반적으로 에너지 밀도가 높아져 튜브 레이저 커팅의 정밀도가 높아집니다.

반대로 스폿 크기가 클수록 동일한 수준의 정확도는 제공하지 않을 수 있지만 절단 속도가 빨라져 복잡한 디테일이 필요하지 않은 애플리케이션에 적합합니다.

가스 및 압력 지원

다음 중 선택 가스 지원 적절한 가스 압력도 절단 매개변수에 큰 영향을 미칩니다. 튜브 레이저 절단 산업에서 널리 사용되는 가스에는 다음과 같은 다양한 유형이 있습니다. 산소, 질소및 압축 공기. 각 가스에는 고유한 특성이 있으며 이러한 특성은 절단 공정에 영향을 미칩니다.

예를 들어, 산소는 발열 반응으로 잘 알려져 있어 공정 내에서 더 많은 열을 발생시킬 수 있습니다. 이렇게 열이 증가하면 절단 속도가 빨라지지만, 이로 인해 컷의 품질. 반면에 질소 및 기타 불활성 가스는 흔히 보조 가스는 열 영향 영역(HAZ)을 최소화하여 더 깔끔한 커팅을 생성합니다. 하지만 최적의 결과를 얻으려면 더 높은 압력과 레이저 출력이 필요할 수 있습니다.

그리고 에어 어시스트 보조 가스가 제공하는 가스는 절단 매개변수를 결정하는 데 매우 중요합니다. 작업자는 가스 유형을 변경하거나 압력을 조정하여 원하는 결과를 얻기 위해 절단 공정을 미세 조정할 수 있습니다.