Regulacja prasy krawędziowej:

- Regulacja górnego limitu siłownika:

Regulując położenie bloku kolizyjnego II, wznoszący się siłownik można zatrzymać w żądanym górnym martwym punkcie. Ta optymalizacja zmniejsza odległość skoku siłownika, minimalizuje czas cyklu i zwiększa ogólną produktywność.

- Regulacja spowolnienia ruchu ramienia:

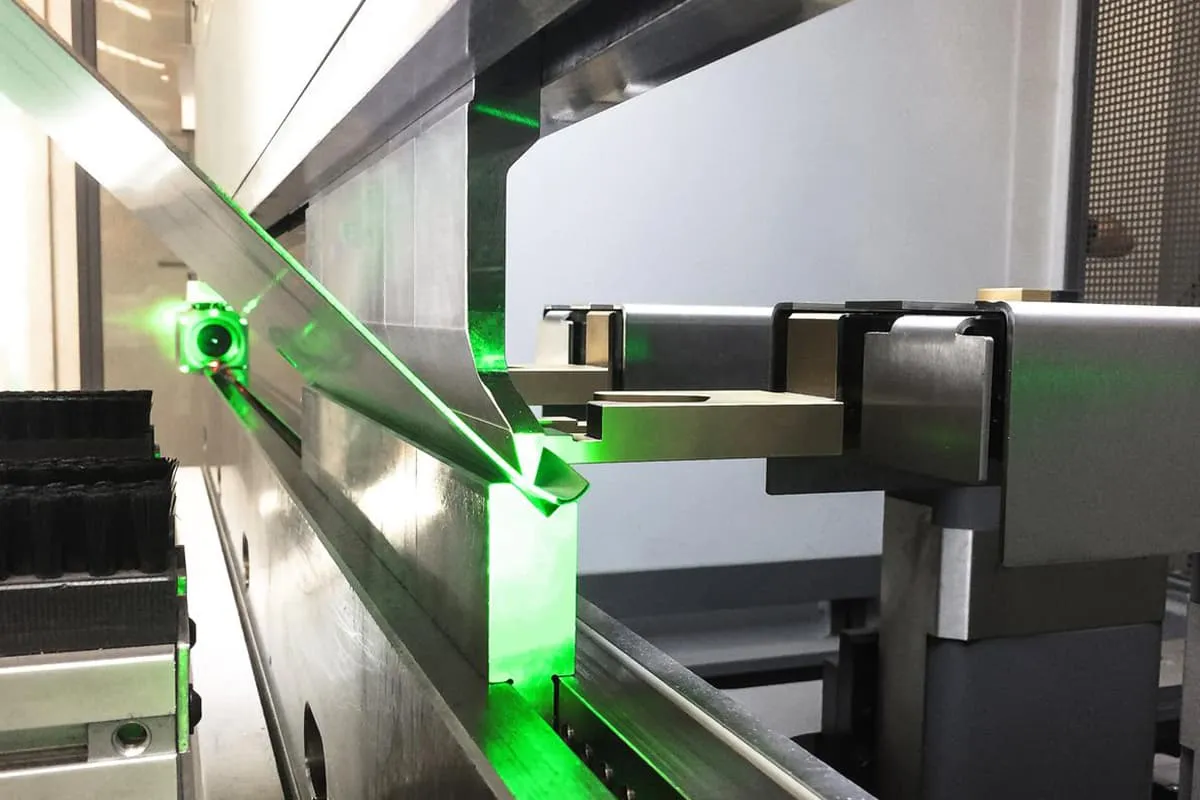

Podczas opadania suwaka blok kolizji "I" aktywuje przełącznik skoku, inicjując powolny ruch. Czas trwania tego powolnego ruchu można precyzyjnie dostroić za pomocą zmiennego rezystora, umożliwiając precyzyjną kontrolę nad procesem gięcia.

- Regulacja górnej i dolnej prześwit matrycy:

a. Gdy siłownik znajduje się w górnym martwym punkcie, użyj przycisków sterujących w prawym dolnym rogu stołu operacyjnego, aby ustawić początkowy prześwit. Luz ten powinien przekraczać grubość płyty i być dalej regulowany w oparciu o wymagany kąt gięcia. Dokładne regulacje można wykonać za pomocą pokrętła ręcznego, przy czym każdy przyrost o 0,1 mm jest wyświetlany na cyfrowym wyświetlaczu.

b. W przypadku niespójnych kątów na końcach obrabianego przedmiotu należy rozłączyć lewe i prawe połączenia obrotowe, poluzowując sworznie wsporcze i przesuwając pręt łączący. Użyj pokrętła ręcznego, aby wyregulować jeden koniec ograniczenia mechanicznego, umożliwiając precyzyjną korektę kąta na końcach przedmiotu obrabianego.

Uwaga: Po dokonaniu regulacji należy upewnić się, że tuleja 18 powróciła do pierwotnego położenia, a sworzeń podpierający jest dobrze dokręcony, aby zapobiec awariom mechanicznym.

c. Jeśli kąty na końcach są spójne, ale kąt środkowy odbiega, należy precyzyjnie wyregulować górną matrycę. Zbliż górną matrycę do gniazda dolnej matrycy, lekko poluzuj blok regulacyjny i śruby płyty kontaktowej górnej matrycy, a następnie delikatnie stuknij blok regulacyjny w środkowej części. W obszarach, w których kąt środkowy jest niewystarczający, pozwól górnej matrycy lekko wystawać. Dokręć sworzeń podpierający i wykonaj gięcie testowe, aż cały kąt przedmiotu obrabianego będzie zgodny z określoną tolerancją.

- Regulacja siły zginającej:

Oblicz wymaganą siłę zginającą w kiloniutonach, korzystając z dostarczonej tabeli lub wzoru na siłę zginającą dla określonej blachy. Przelicz tę wartość na wskazaną wartość ciśnienia P, korzystając z tabeli 1. Wyreguluj pokrętło zaworu nadmiarowego, aby wytworzyć siłę nieznacznie przekraczającą obliczoną siłę gięcia, zapewniając optymalną wydajność.

- Regulacja odległości tylnego zderzaka:

Tylny zderzak, kluczowy dla pozycjonowania wzdłużnego podczas gięcia, jest regulowany za pomocą sterowania silnikiem za pomocą przedniego panelu przycisków. Odczyt cyfrowy wyświetla regulacje w krokach co 0,1 mm, a pokrętło ręczne umożliwia bardziej precyzyjne pozycjonowanie.

- Obsługa za pomocą pedału nożnego:

Przełącznik nożny zapewnia ergonomiczną kontrolę nad pionowym ruchem suwaka, zwiększając wydajność i komfort operatora podczas procesu gięcia.

Testowanie i obsługa prasy krawędziowej

Przed testowaniem należy nałożyć smar na bazie wapnia na wszystkie wyznaczone punkty smarowania zgodnie z etykietą smarowania. Napełnić zbiornik oleju układu hydraulicznego olejem hydraulicznym 46#. Wymień olej po pierwszym miesiącu pracy, a następnie co roku w zależności od warunków użytkowania. Upewnij się, że minimalna temperatura oleju utrzymuje się powyżej 15°C (59°F).

Wstępna procedura testowa:

- Uruchom silnik pompy olejowej i pozwól mu pracować na biegu jałowym.

- Przetestuj funkcje urządzenia w trybie "jog".

- Weryfikacja działania "pojedynczych" i "ciągłych" akcji.

- Sprawdź dokładność kontroli skoku i tylnego zderzaka.

Przejdź do konfiguracji operacyjnej dopiero wtedy, gdy urządzenie zademonstruje normalną funkcjonalność:

- Oblicz lub odnieś się do wymaganej siły gięcia i rozmiaru otworu V-die w oparciu o grubość płyty i długość gięcia. (Otwór V-die powinien być zazwyczaj ≥8 razy większy od grubości płyty).

- Dokładnie wyrównaj środki górnego stempla i dolnej matrycy.

- Ustaw i wyreguluj luz między górnym stemplem a dolną matrycą.

- Dokładnie ustawić tylny zderzak.

- Wybierz odpowiedni tryb działania ("jog", "single" lub "continuous") za pomocą przełącznika wyboru trybu.

- Umieść obrabiany przedmiot centralnie na stole roboczym maszyny i wykonaj zgięcie testowe.

- W razie potrzeby wyreguluj luz matrycy, dostosowując w razie potrzeby górne bloki regulacyjne matrycy.

Względy operacyjne:

- Monitoruj wszystkie uszczelki pod kątem wycieków, wymieniając je niezwłocznie w przypadku ich wykrycia.

- Upewnij się, że gięcie odbywa się na linii środkowej maszyny, aby zachować dokładność obrabianego przedmiotu i integralność maszyny. Należy unikać nierównomiernego lub niecentrycznego obciążenia.

- W przypadku nieuniknionych operacji jednostronnych należy ograniczyć obciążenie do <100 kN. O ile to możliwe, należy stosować dwustronne gięcie, aby równomiernie rozłożyć obciążenie.

- Podczas gięcia blach o długości <600 mm nie należy przekraczać 100 kN na 100 mm długości. W przypadku krótszych elementów nigdy nie należy pracować z pełną wydajnością (1000 kN).

- Podczas testowania należy sprawdzić prawidłowy kierunek obrotów silnika (przeciwnie do ruchu wskazówek zegara).

Konserwacja, pielęgnacja i rozwiązywanie problemów z maszyną

Każdy, kto obsługuje lub konserwuje to urządzenie, musi uważnie przeczytać niniejszą instrukcję, zrozumieć główną strukturę, wydajność i sposób użytkowania urządzenia oraz przeprowadzać regularne prace konserwacyjne i pielęgnacyjne. Należy rejestrować codzienne użycie, aby ułatwić przyszłe odniesienia.

- Za obsługę maszyny musi być odpowiedzialna wyznaczona osoba, która powinna być zaznajomiona z procedurami obsługi i prawidłowo ich przestrzegać oraz obliczać siłę zginania przedmiotu obrabianego.

- Utrzymuj olej w czystości i bez przeszkód, aby zapobiec zasysaniu powietrza przez pompę olejową, powodując wibracje lub pęknięcie rurociągu, a także unikaj blokowania i tarcia powiązanych elementów hydraulicznych.

- W maszynie zastosowano zdecentralizowane smarowanie. Smarowanie należy dodawać zgodnie ze schematem punktów smarowania maszyny, w zależności od warunków pracy (lewy panel ścienny maszyny jest wyposażony w etykietę smarowania).

- Siła zginająca przedmiot obrabiany nie powinna być większa niż siła nominalna.

- Nie należy wykonywać jednostronnego lub jednopunktowego obciążenia.

- Komponenty elektryczne i hydrauliczne muszą zapewniać elastyczne działanie i prawidłową pozycję.

- Dostosuj prześwit między górną i dolną matrycą w oparciu o grubość materiału gnącego, która jest zwykle o około 1 mm większa niż grubość płyty. Konkretna wartość może być dostosowana do grubości płyty, ale musi być większa niż grubość płyty, aby uniknąć uszkodzenia matryc z powodu luzu.

- Użytkownicy muszą regularnie korzystać z losowych części zamiennych dostarczanych wraz z urządzeniem.

- W przypadku stwierdzenia nietypowych zjawisk lub odgłosów należy natychmiast zatrzymać urządzenie i znaleźć przyczynę w celu przeprowadzenia kontroli i naprawy.

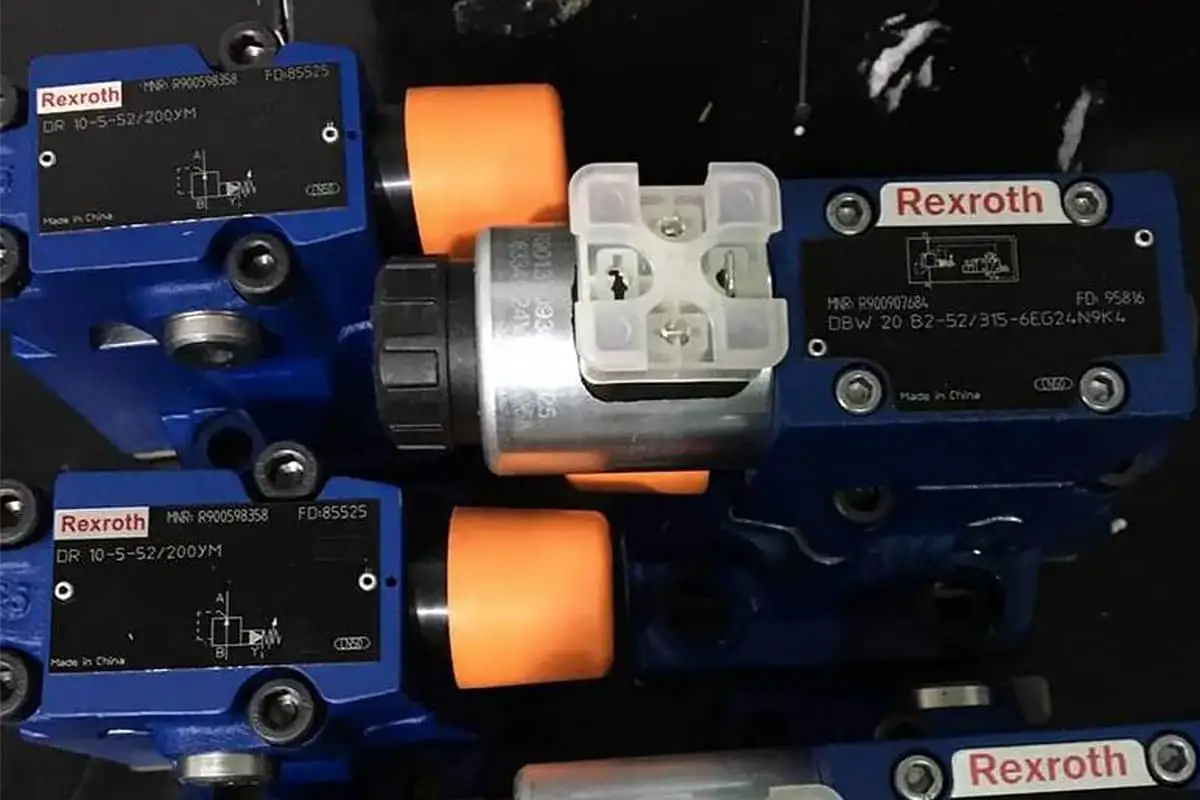

Typowe awarie układu hydraulicznego prasa krawędziowa Obejmują one awarię zaworu lub powolne przełączanie, wycieki i usterki zaworu elektromagnetycznego.

(1) Nieprawidłowe działanie zaworu lub powolne przełączanie często wynika z nieodpowiedniego smarowania, uszkodzonych mechanizmów sprężynowych lub zanieczyszczenia elementów ślizgowych zaworu pozostałościami oleju lub zanieczyszczeniami.

Aby rozwiązać ten problem, należy rozpocząć od sprawdzenia działania separatora mgły olejowej i zweryfikowania lepkości oleju smarującego. W razie potrzeby należy wymienić olej smarujący, dokładnie wyczyścić elementy ślizgowe zaworu lub zainstalować nowe sprężyny i zawory. Regularna konserwacja zapobiegawcza z wykorzystaniem analizy drgań lub oleju może pomóc w zapobieganiu takim problemom.

(2) Wydłużone okresy pracy mogą prowadzić do zużycia lub uszkodzenia krytycznych elementów zaworu, w tym pierścienia uszczelniającego rdzenia zaworu, trzpienia zaworu i gniazda zaworu. Takie uszkodzenie może skutkować wewnętrznym wyciekiem, powolną reakcją zaworu lub nieprawidłowym przełączaniem.

W takich przypadkach należy wymienić uszkodzone elementy (pierścień uszczelniający, trzpień zaworu i gniazdo zaworu) lub, w przypadku rozległych uszkodzeń, zdecydować się na całkowitą wymianę zaworu. Wdrożenie programu konserwacji opartego na stanie technicznym może pomóc zidentyfikować te problemy, zanim doprowadzą one do awarii systemu.

(3) Wadliwe działanie zaworu elektromagnetycznego może być spowodowane kilkoma czynnikami: zatkanymi portami wlotowymi i wylotowymi (z powodu nagromadzenia szlamu olejowego lub zanieczyszczeń), nieodpowiednim uszczelnieniem, zablokowanym ruchomym rdzeniem żelaznym lub usterkami obwodu elektrycznego.

W przypadku usterek mechanicznych należy dokładnie wyczyścić elementy zaworu elektromagnetycznego, zwracając szczególną uwagę na ruchomy rdzeń żelazny i otaczające go obszary. W przypadku potencjalnych awarii obwodów, które zwykle objawiają się jako problemy z obwodem sterowania lub cewką elektrozaworu, należy postępować zgodnie z systematycznym podejściem do rozwiązywania problemów:

Najpierw należy kilkakrotnie ręcznie uruchomić pokrętło zaworu przełączającego pod ciśnieniem znamionowym, aby zweryfikować poprawność działania. Jeśli zawór przełącza się prawidłowo, należy skupić się na diagnostyce obwodu. Za pomocą multimetru zmierz napięcie cewki elektromagnesu, upewniając się, że jest ono zgodne ze specyfikacją znamionową. Jeśli napięcie jest niewystarczające, należy sprawdzić zasilanie i odpowiednie obwody przełącznika skoku w układzie sterowania.

Jeśli zawór przełączający nie działa prawidłowo pod napięciem znamionowym, sprawdź połączenie cewki elektromagnesu pod kątem luźnych złączy lub słabego styku. Odłącz wtyczkę i zmierz rezystancję cewki. Wartości rezystancji poza zakresem określonym przez producenta wskazują na uszkodzoną cewkę wymagającą wymiany.

Aby zwiększyć niezawodność systemu, warto rozważyć wdrożenie zaawansowanych narzędzi diagnostycznych, takich jak obrazowanie termiczne do wczesnego wykrywania problemów elektrycznych lub testy ultradźwiękowe do identyfikacji wewnętrznych wycieków. Ponadto integracja skomputeryzowanego systemu zarządzania konserwacją (CMMS) może pomóc w śledzeniu cykli życia komponentów i efektywnym planowaniu zadań konserwacji zapobiegawczej.