Spawalnicze urządzenia pomocnicze obejmują szeroki zakres zawartości, oprócz spawalniczych narzędzi podnoszących, sprzętu do podnoszenia i transportu, podkładek topnikowych, urządzeń do odzyskiwania i dostarczania topnika oraz urządzeń do obróbki drutu, ukosowarek, maszyn do czyszczenia korzeni, narzędzi szlifierskich, sprzętu wentylacyjnego i różnych urządzeń ochronnych są uważane za spawalniczy sprzęt pomocniczy.

Jednak niektóre urządzenia pomocnicze nie służą wyłącznie do spawania i zostaną omówione w innych rozdziałach, więc tutaj przedstawiono tylko bezpośrednio powiązane urządzenia.

I. Spawalnicze narzędzia podnoszące

W produkcji konstrukcji spawanych różne płyty, profile i komponenty spawalnicze często muszą być podnoszone i transportowane między różnymi stacjami, a czasami części muszą być odwracane, pozycjonowane, rozpraszane lub koncentrowane zgodnie z wymaganiami technologicznymi.

Podczas przygotowywania produkcji wykonywana jest znaczna ilość prac związanych z podnoszeniem, a stosowanie narzędzi do podnoszenia, które odpowiadają kształtowi przekroju przedmiotu obrabianego, odgrywa ważną rolę w poprawie wydajności transportu, oszczędzaniu czasu pracy, zmniejszaniu intensywności operacji wiązania i zapewnianiu bezpiecznej produkcji.

Narzędzia do spawania montażowego można podzielić na mechaniczne narzędzia do podnoszenia, magnetyczne narzędzia do podnoszenia i próżniowe narzędzia do podnoszenia zgodnie z ich zasadami działania.

1. Mechaniczne narzędzia do podnoszenia

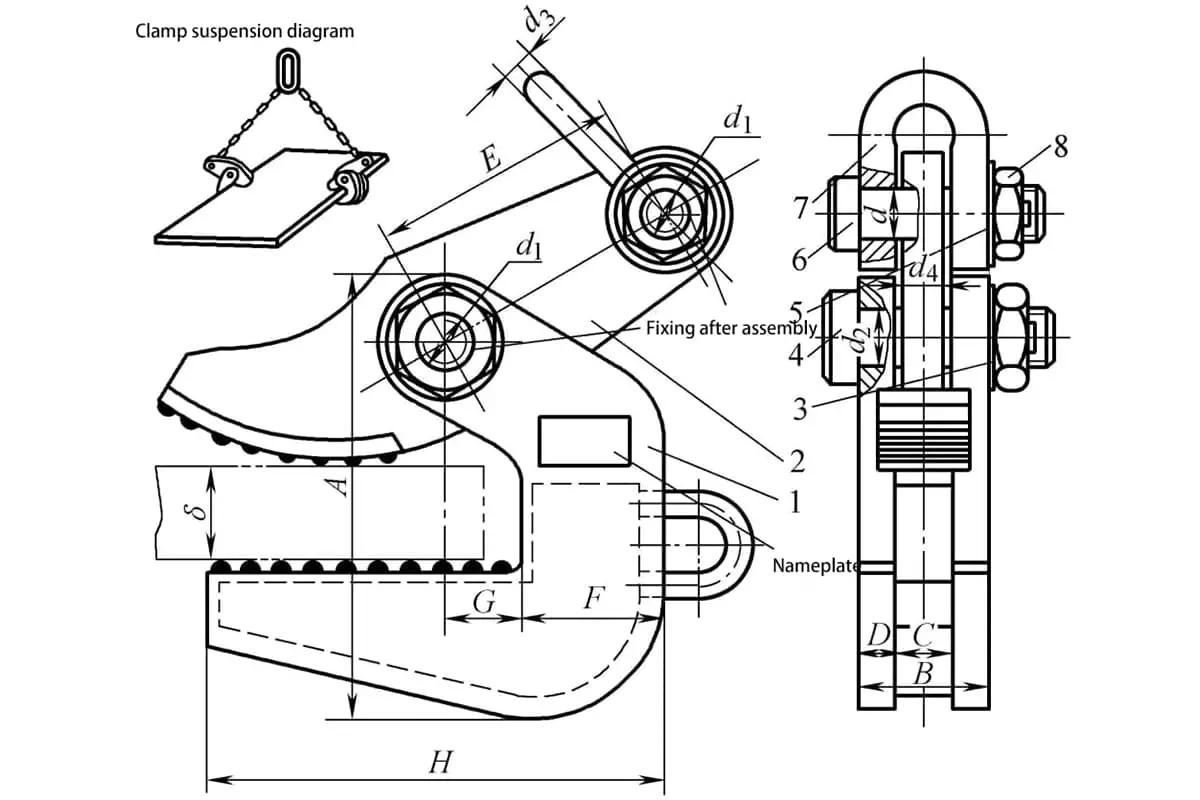

Rysunek 3-94 przedstawia urządzenie podnoszące używane głównie do poziomego podnoszenia płyt. Urządzenia są używane w parach i, w zależności od specyfikacji, każda para może podnieść od 1000 do 8000 kg. Całe urządzenie składa się z pazurów podnoszących, płyt dociskowych, sworzni i uchwytów do podnoszenia. Jeśli cztery urządzenia są zainstalowane obok siebie na podłużnej belce podnoszącej za pomocą łańcuchów, mogą być używane do podnoszenia dłuższych, cieńszych płyt, a także sekcji cylindrycznych, skrzyń i innych elementów konstrukcyjnych.

Aby zapewnić bezpieczne użytkowanie urządzenia podnoszącego, przed użyciem należy przeprowadzić test przeciążenia. Wielkość przeciążenia jest ustawiona na 25% obciążenia znamionowego i musi trwać 10 minut. Po rozładowaniu urządzenie nie może mieć żadnych resztkowych odkształceń, mikropęknięć ani pęknięć, zanim będzie można go użyć.

1-Pazur podnoszący

Płyta 2-ciśnieniowa

3, 5-Spryskiwacz

4, 6-stykowe

7-Lifting Lug

8-Nut

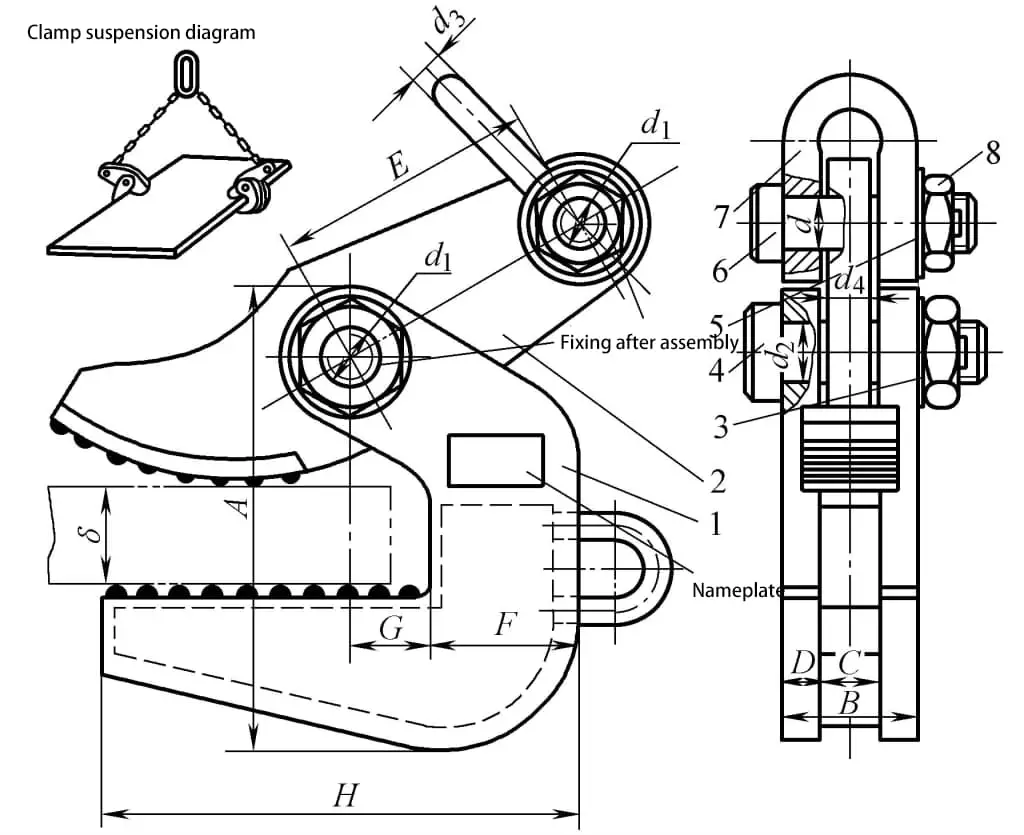

Rysunek 3-95 przedstawia urządzenie do podnoszenia belek o wadze 20 kg i udźwigu 2000 kg. Ten typ urządzenia jest często używany do podnoszenia belek dwuteowych, teowych i skrzynkowych. Jego główną cechą jest to, że szczęki zaciskowe mogą automatycznie otwierać się i zamykać pod ciężarem haka podnoszącego, umożliwiając łatwe chwytanie i zwalnianie przedmiotu obrabianego, upraszczając w ten sposób operację podnoszenia.

1-Prawy pazur

Płytka wału 2-Stop

3-śrubowy

4, 6, 13-osiowe

5-Lewy pazur

7, 12-Washer

8-Płytka łącząca

9-Nut

10-stykowy

11-Pulley

Lina 14-przewodowa

2. Magnetyczne narzędzie do podnoszenia

Wśród magnetycznych narzędzi podnoszących można wyróżnić narzędzia z magnesami trwałymi, elektromagnetyczne i kombinowane narzędzia z magnesami trwałymi i elektromagnetycznymi. Połączone narzędzie do podnoszenia typu stałego i elektromagnetycznego składa się z magnesu stałego i elektromagnesu, wykorzystującego magnes stały do przyciągania przedmiotu obrabianego i elektromagnesu do zmiany polaryzacji w celu wzmocnienia i osłabienia siły magnetycznej.

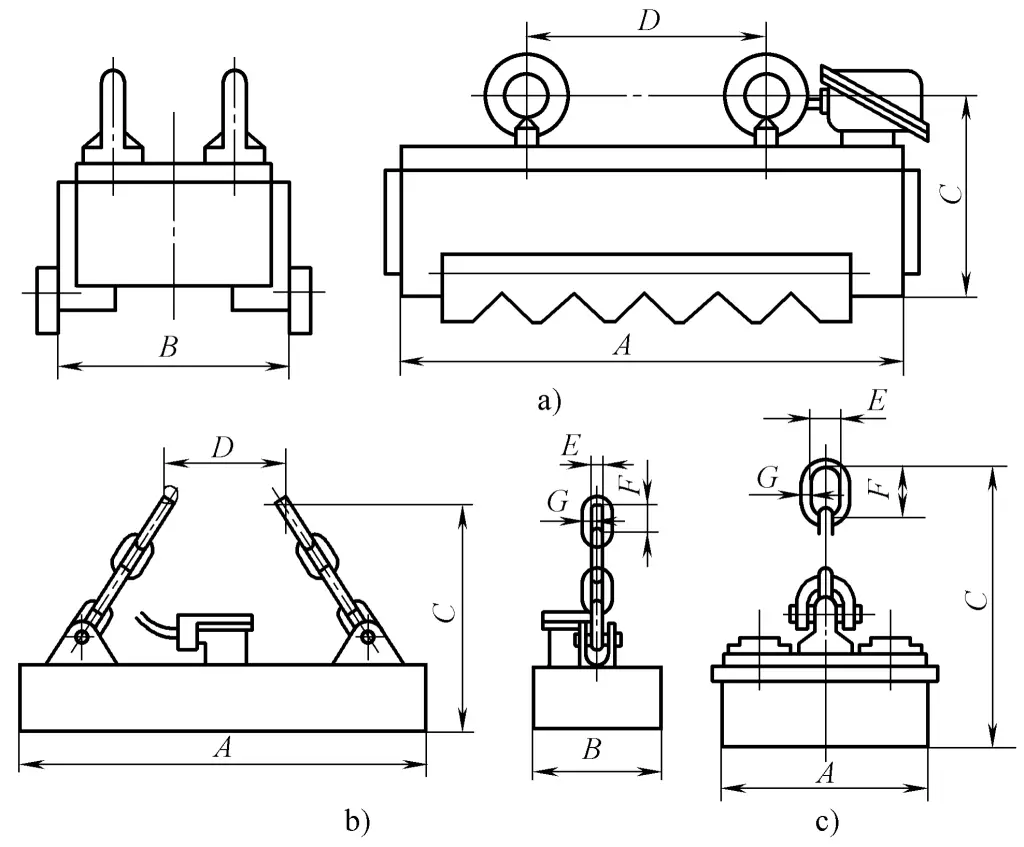

Rysunek 3-96 przedstawia formy konstrukcyjne kilku połączonych narzędzi podnoszących typu stałego i elektromagnetycznego.

a) Model YMW12-5010T

b) Model YMW24-15035L

c) Model YMW04-30

Zasada działania połączonego trwałego i elektromagnetycznego narzędzia podnoszącego jest następująca: przy początkowym kontakcie między narzędziem podnoszącym a przedmiotem obrabianym należy zasilić elektromagnes i wyrównać jego polaryzację z polaryzacją magnesu trwałego, aby zwiększyć siłę przyczepności, mocno mocując przedmiot obrabiany do narzędzia podnoszącego, a następnie wyłączyć prąd, przełączając się na poleganie wyłącznie na magnesie trwałym w celu przyciągnięcia przedmiotu obrabianego; gdy konieczne jest rozładowanie, odwróć prąd do elektromagnesu, aby przeciwstawić się polaryzacji magnesu trwałego, neutralizując siłę magnetyczną magnesu trwałego, aby osiągnąć szybkie rozładowanie.

Zalety tego typu podnośnika to: po pierwsze, jest bezpieczny i niezawodny, nie ma potrzeby martwić się o upadek obrabianego przedmiotu z powodu przerw w dostawie prądu i innych usterek elektrycznych powodujących wypadki osobiste i sprzętowe; po drugie, jest energooszczędny, z krótkim czasem włączania i niskim zużyciem energii elektrycznej, co czyni go energooszczędnym bezpiecznym narzędziem do podnoszenia.

Należy pamiętać, że magnetyczne narzędzia podnoszące nadają się tylko do materiałów ferromagnetycznych i nie mogą być używane do podnoszenia miedzi, aluminium, austenitycznej stali nierdzewnej i innych materiałów nieferromagnetycznych.

3. Podciśnieniowe narzędzie do podnoszenia

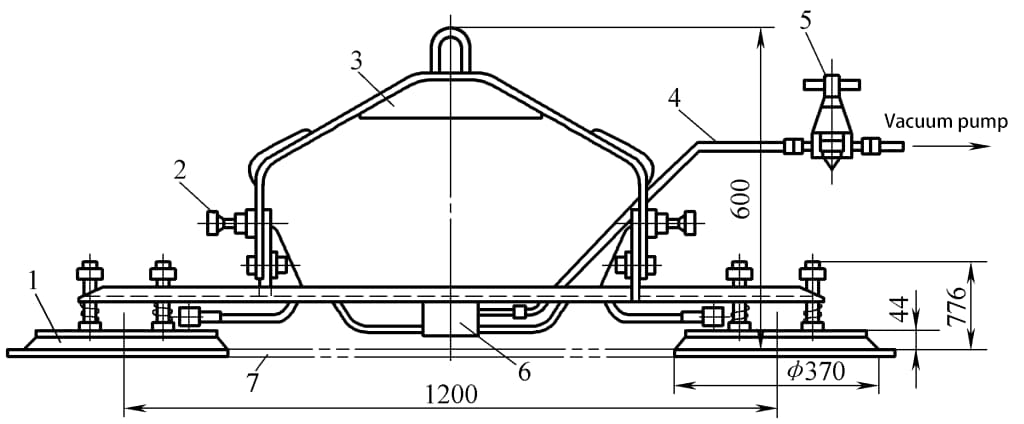

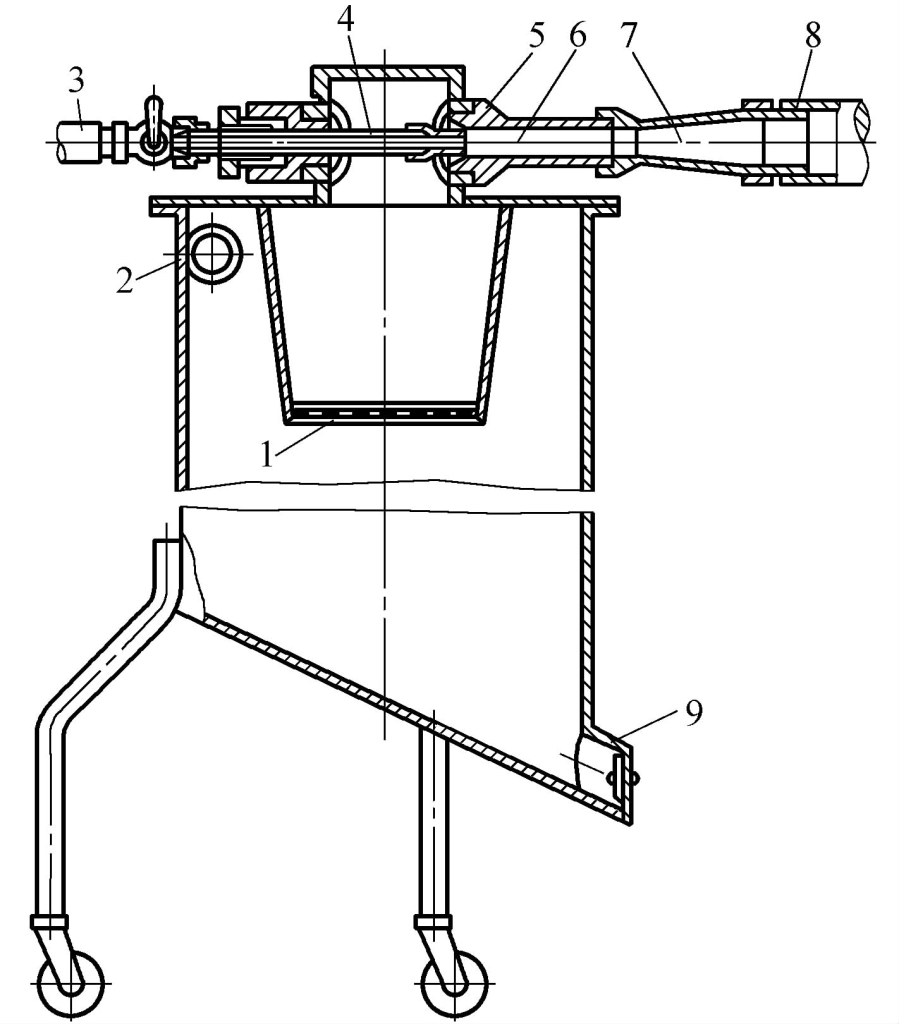

Rysunek 3-97 przedstawia podciśnieniowe narzędzie podnoszące składające się z przyssawki 1, lampy oświetleniowej 2, ramy podnoszącej 3, przewodów rurowych 4, zaworu zwrotnego 5 i rozdzielacza 6. Podczas pracy urządzenie wykorzystuje pompę próżniową do odkurzania przyssawki w celu przyciągnięcia przedmiotu obrabianego 7. Ze względu na niewielką siłę ssania, urządzenie jest używane głównie do podnoszenia lekkich, cienkich płyt o płaskiej powierzchni.

1-Ssawka 2-Lampa oświetleniowa 3-Rama podnosząca 4-Przewody 5-Zawór zwrotny 6-Rozdzielacz 7-Obrabiany przedmiot

II. Sprzęt do podnoszenia i transportu

Oprócz wyżej wymienionych podnośników spawalniczych, niezbędny sprzęt do podnoszenia i transportu w warsztacie produkcji konstrukcji spawalniczych obejmuje sprzęt do transportu naziemnego, taki jak wózki widłowe, elektryczne pojazdy transportowe, ręczne wózki paletowe, elektryczne płaskie łóżka i urządzenia z poduszką powietrzną; sprzęt do podnoszenia maszyn obejmuje dźwigi mostowe, suwnice bramowe, żurawie wysięgnikowe i żurawie podwieszane; w masowej produkcji produktów przenośniki są często potrzebne do rytmicznego wykonywania specjalistycznej produkcji.

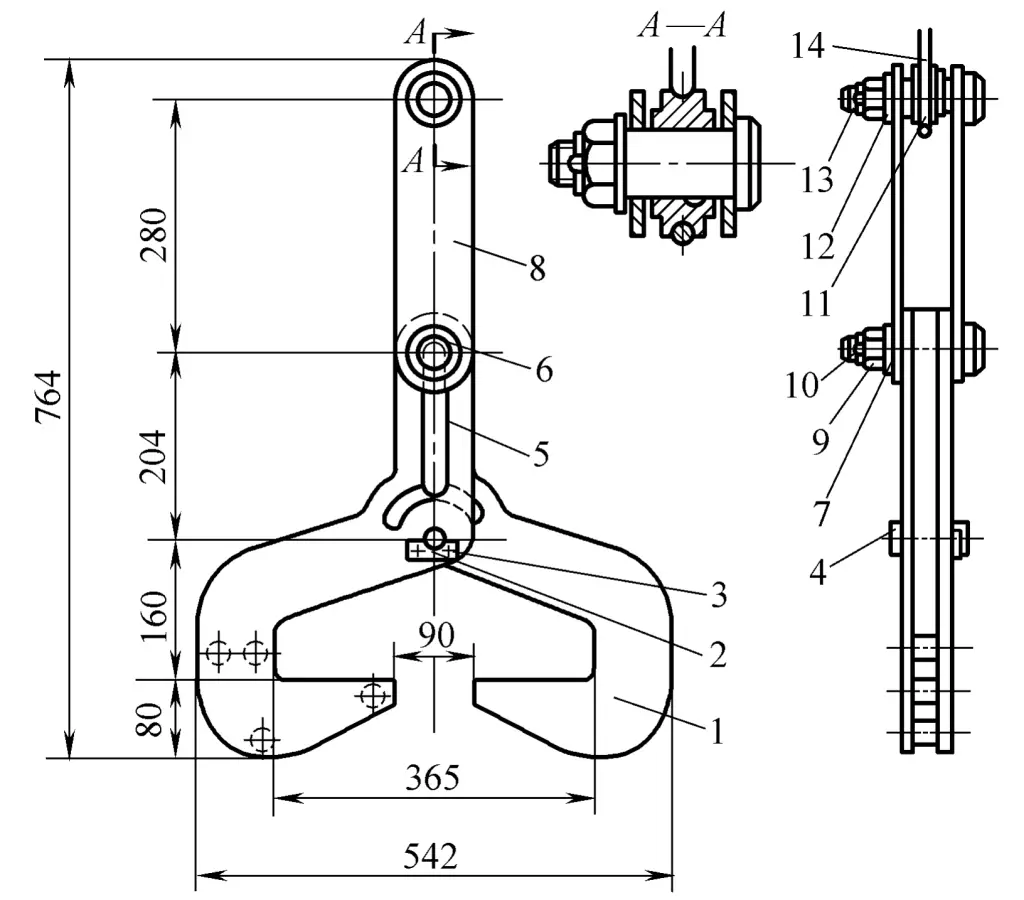

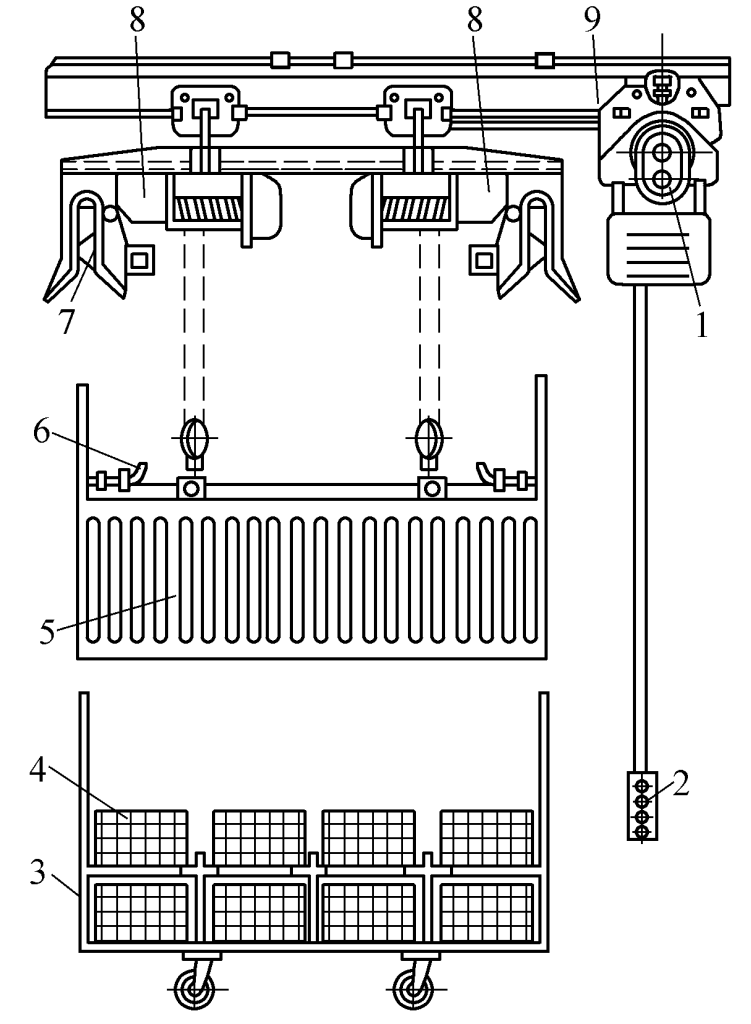

Formy przenoszenia obejmują typ zawieszenia, typ rolkowy, typ wózka, typ krokowy, typ pasa transmisyjnego, typ wózka i typ płyty itp. Rysunek 3-98 przedstawia schemat suwnicy podwieszanej z pojedynczą szyną.

Tor tego typu żurawia jest zamocowany na więźbie dachowej budynku fabryki, a koła jezdne do podnoszenia są symetrycznie rozmieszczone na dwóch kończynach pod kołnierzem belki dwuteowej, a gdy odległość jazdy jest mniejsza niż 40 m, zasilanie jest zwykle dostarczane za pomocą elastycznego kabla, a żuraw jest obsługiwany przez pracownika na ziemi za pomocą kontrolera 2.

1-Mobilny silnik elektryczny

2-Kontroler

Wózek 3-częściowy

4-Workpiece

5-Klatkowy

6-stykowy

7-Stały sworzeń

8-Wciągnik elektryczny

9-ścieżkowy

Wybór sprzętu do podnoszenia i transportu w warsztacie spawalniczym zależy od objętości transportu, odległości i trasy transportu, prędkości transportu i stopnia automatyzacji, wagi poszczególnych elementów i elementów konstrukcyjnych, trybu transmisji i wydajności sprzętu.

III. Maszyna do usuwania kamienia z drutu

Podczas spawania porowatość jest często powodowana przez olej i rdzę, dlatego konieczne jest usunięcie oleju i rdzy z drutu spawalniczego przed spawaniem dla różnych automatów. metody spawania. Aby poprawić wydajność usuwania rdzy i oleju oraz zmniejszyć pracochłonność, w Chinach istnieją wyspecjalizowani producenci sprzętu, którzy produkują maszyny do usuwania kamienia.

IV. Flux pad

Podkładka topnikowa, znana również jako urządzenie do formowania szwu spawalniczego, wykorzystuje pewną grubość warstwy topnika jako urządzenie podkładowe dla tylnej części szwu spawalniczego podczas spawania. spawanie łukiem krytym aby zapobiec przepaleniu lub uformować tylną stronę. Istnieje wiele form konstrukcyjnych podkładek topnikowych; niektóre są wytwarzane przez same jednostki produkcyjne, podczas gdy inne są produkowane i dostarczane przez profesjonalne fabryki.

1. Podkładka topnikowa do spawania szwów wzdłużnych

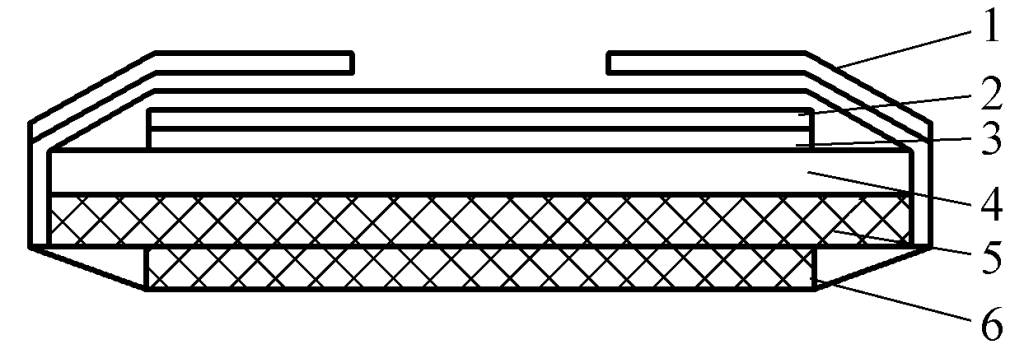

(1) Gumowa podkładka topnikowa typu membranowego

Jak pokazano na rysunku 3-99, gdy sprężone powietrze jest wprowadzane do komory 5, gumowa membrana 3 wybrzusza się do góry, popychając topnik 1 do tyłu elementu spawanego, aby go podeprzeć. Zaletą tej podkładki topnika jest jej prosta konstrukcja i wygoda użytkowania.

1-Flux

Płyta z 2 pokrywami

3-gumowa membrana

4-śrubowy

5-Chamber

Jego część robocza ma szerokość 300 mm i długość 2 m. Nadmierna długość może powodować nierównomierny rozkład ciśnienia na gumowej membranie, co skutkuje niewystarczającym ciśnieniem na końcu podkładki topnika, która nie jest w stanie utrzymać stopionego jeziorka, powodując spływanie stopionego żelaza w dół i jego przepalanie. Ten typ podkładki topnikowej jest powszechnie stosowany do spawania długich szwów wzdłużnych.

(2) Podkładka strumieniowa ze szwem wzdłużnym typu wężowego

Jak pokazano na rysunku 3-100, podczas pracy rowek topnika jest najpierw podtrzymywany pod spoiną przez cylinder, a gdy sprężone powietrze napełnia wąż 3, dociska topnik 1 do elementu spawanego, dzięki czemu ściśle przylega do tylnej części spoiny. Zaletą tego typu podkładki topnikowej jest to, że zapewnia równomierny rozkład nacisku, umożliwia kształtowanie tylnej części szwu spawalniczego i nadaje się do spawania długich szwów wzdłużnych.

1-Flux

2-Canvas

3 Nadmuchiwany wąż

4-cylindrowy

5-Flux Groove

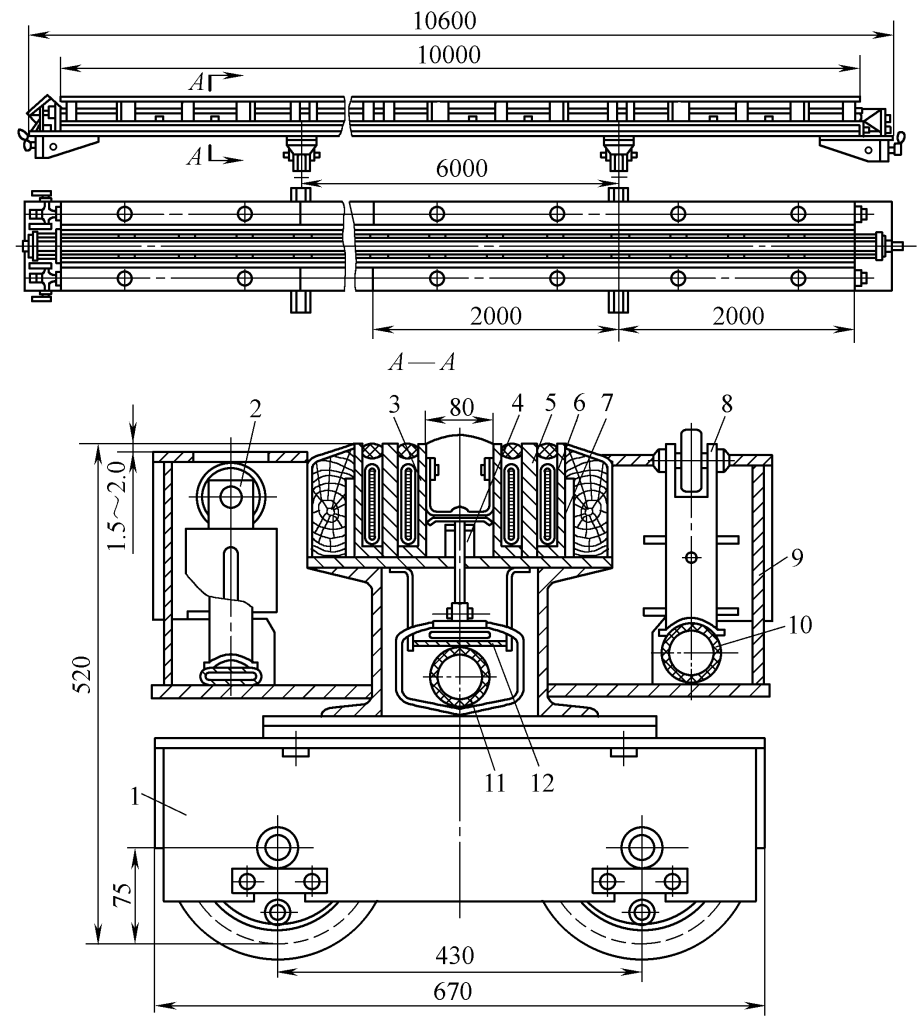

Podkładka topnika typu wężowego jest często używana w połączeniu z elektromagnetycznym mechanizmem zaciskowym w celu utworzenia specjalistycznego uchwytu spawalniczego do montażu płaskich płyt. Rysunek 3-101 przedstawia w pełni funkcjonalne i bocznie ruchome elektromagnetyczne urządzenie do łączenia typu wężowego. Urządzenie to może być używane do łączenia dużych płaskich płyt, np. przed walcowaniem nadwozi cystern kolejowych, łączenia pokładów statków i paneli mostów.

1-Wózek

2, 8-rolkowy wspornik

3-Flux Canvas Trough

4-Push Rod

5-Rdzeń elektromagnesu

6-Cewka elektromagnetyczna

Obudowa z 7 zwojami

9-Cross Beam

10, 11, 12-Węże (od ф50 do ф65 mm)

Długość zgrzewanego szwu wzdłużnego sięga 10 m. Całe urządzenie jest obsługiwane przez dwa wózki, które mogą poruszać się wzdłuż stalowej szyny o długości 6 m, aby umożliwić spawanie szwów wzdłużnych w różnych pozycjach.

Boczna regulacja szwu spawalniczego jest zapewniona przez wózek; gdy rolki podporowe 2, 8 są podnoszone przez sprężone powietrze wchodzące do węża 10, płaska stalowa płyta może być odpowiednio regulowana wzdłużnie i bocznie; odpowiednia regulacja pozycji szwu; po ustaleniu pozycji szwu jest on mocowany za pomocą elektromagnesu (ssanie nie mniejsze niż 20kN/m 2 ), a sprężone powietrze jest przepuszczane przez wąż 12 w celu dociśnięcia topnika do elementu spawanego, umożliwiając spawanie wzdłużne.

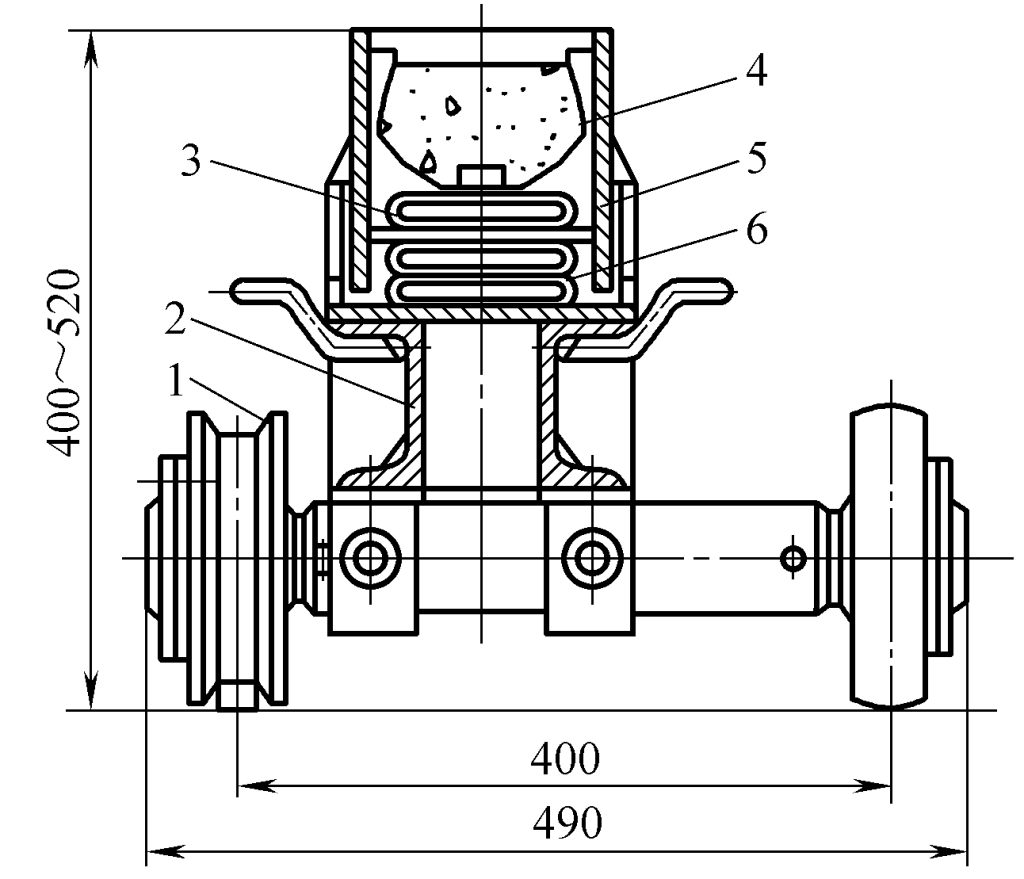

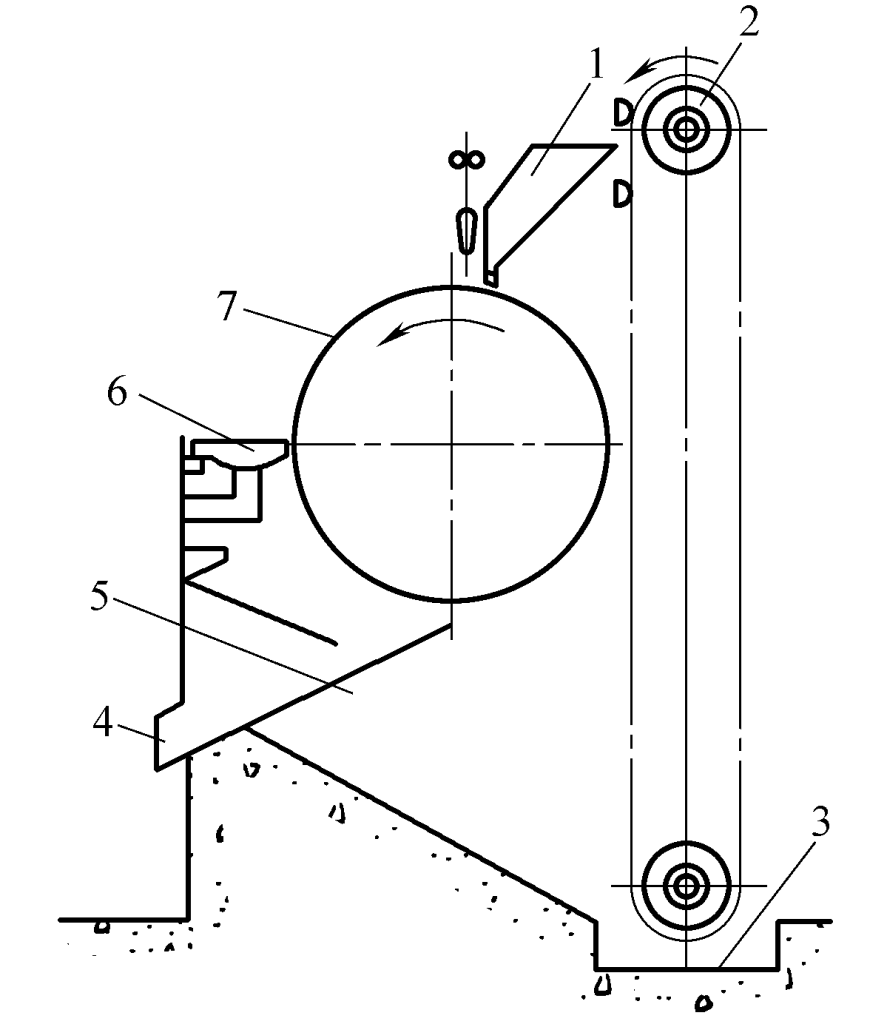

Rysunek 3-102 przedstawia podkładkę topnika typu wężowego używaną do spawania wewnętrznego szwu wzdłużnego cylindra o dużej średnicy. Jego cechą charakterystyczną jest użycie węża 6 do nadmuchania i dociśnięcia korpusu rowka 5 w kierunku elementu spawanego, a następnie nadmuchanie węża 3 w celu dociśnięcia topnika w kierunku elementu spawanego, zapewniając wystarczające ciśnienie topnika, jednocześnie zapobiegając jego rozlaniu.

1-kółko stalowe

2-Wózek

3, 6-Wąż

4-Canvas groove

5-stalowy korpus z rowkami

2. Podkładka topnikowa do spawania wewnętrznego szwu obwodowego cylindra

Typowe typy obejmują typ tarczowy i typ przenośnika taśmowego.

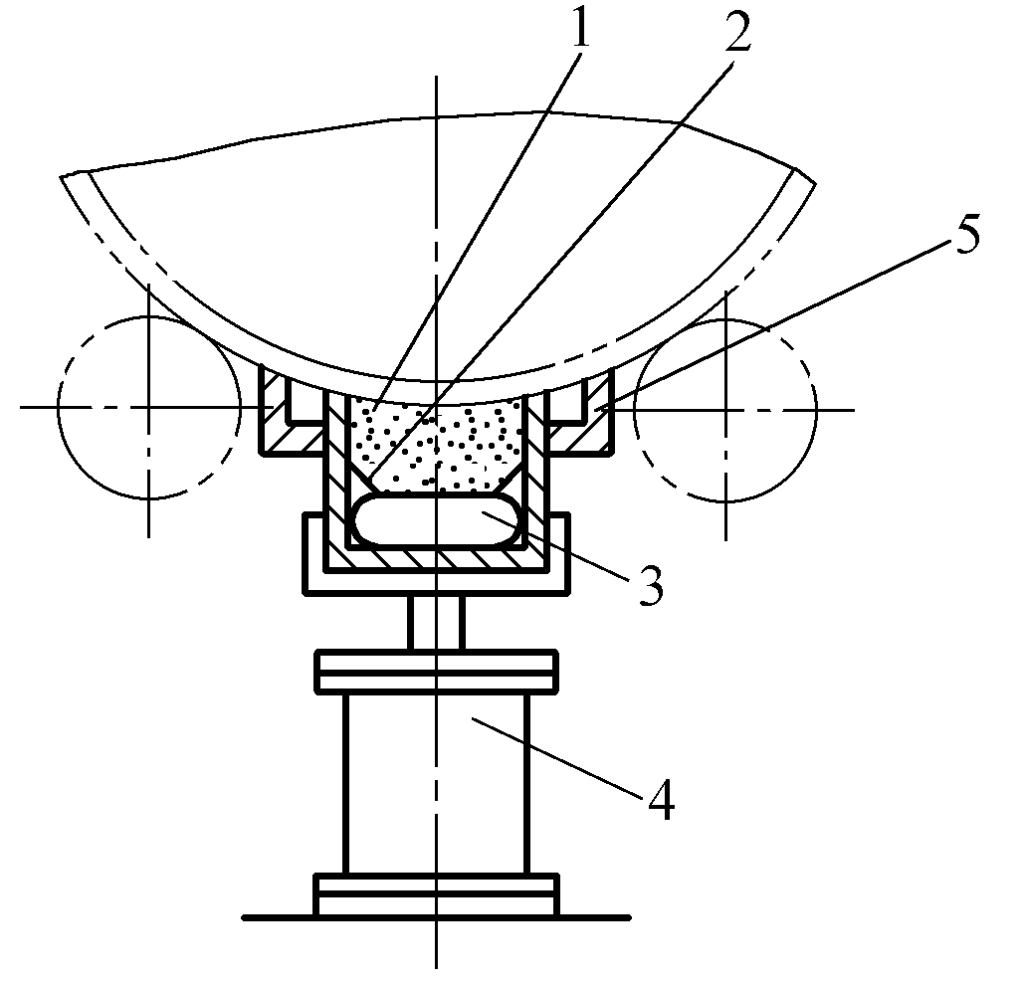

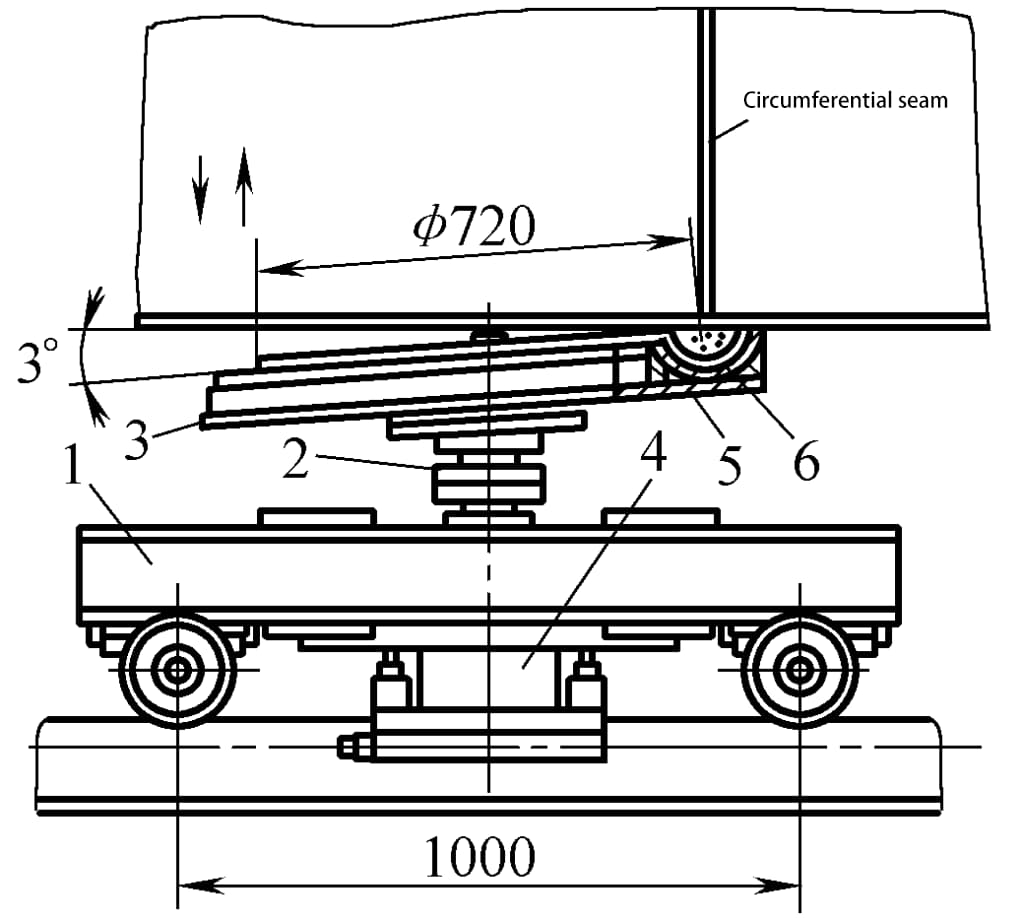

(1) Podkładka strumieniowa ze szwem obwodowym typu tarczowego

Jego strukturę pokazano na rysunku 3-103. Proces roboczy polega na wyrównaniu tarczy wypełnionej topnikiem ze szwem spawalniczym, dociśnięciu jej do elementu spawanego za pomocą cylindra 4, a podczas spawania stół obrotowy obraca się wokół swojej głównej osi wraz z obrotem cylindra z powodu tarcia, stale dostarczając topnik do ścieżki spawania. Ten typ poduszki topnika ma prostą konstrukcję i jest łatwy w użyciu. Wadą jest to, że topnik ma tendencję do rozpraszania się, gdy stół obrotowy się obraca, co wymaga ciągłego ręcznego uzupełniania.

1-Pasek gumowy 2-Przepływ 3-Łożysko toczne 4-Cylinder

Rysunek 3-104 przedstawia podkładkę topnikową z rowkiem pierścieniowym, zasada działania jest taka sama jak opisana powyżej, różnica polega na tym, że tarcza 3 jest wyposażona w elastyczny pierścieniowy rowek 6, wypełniony topnikiem, dociskany do elementu spawanego przez cylinder 4, a także napędzany do obracania przez obrabiany przedmiot.

1-Wózek

2-wałowy

3-płytowy

4-cylindrowy

Uchwyt z 5 gniazdami

6-pierścieniowy rowek

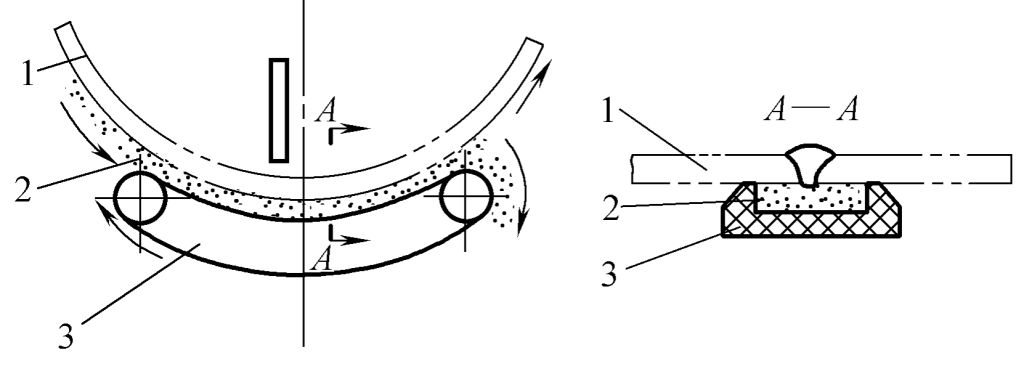

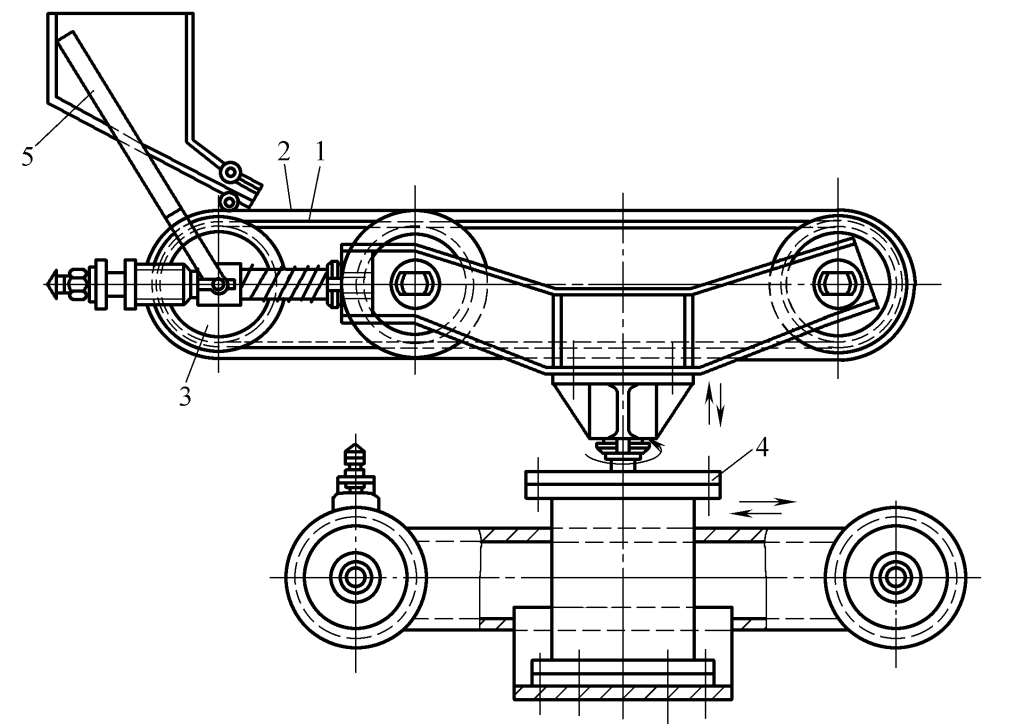

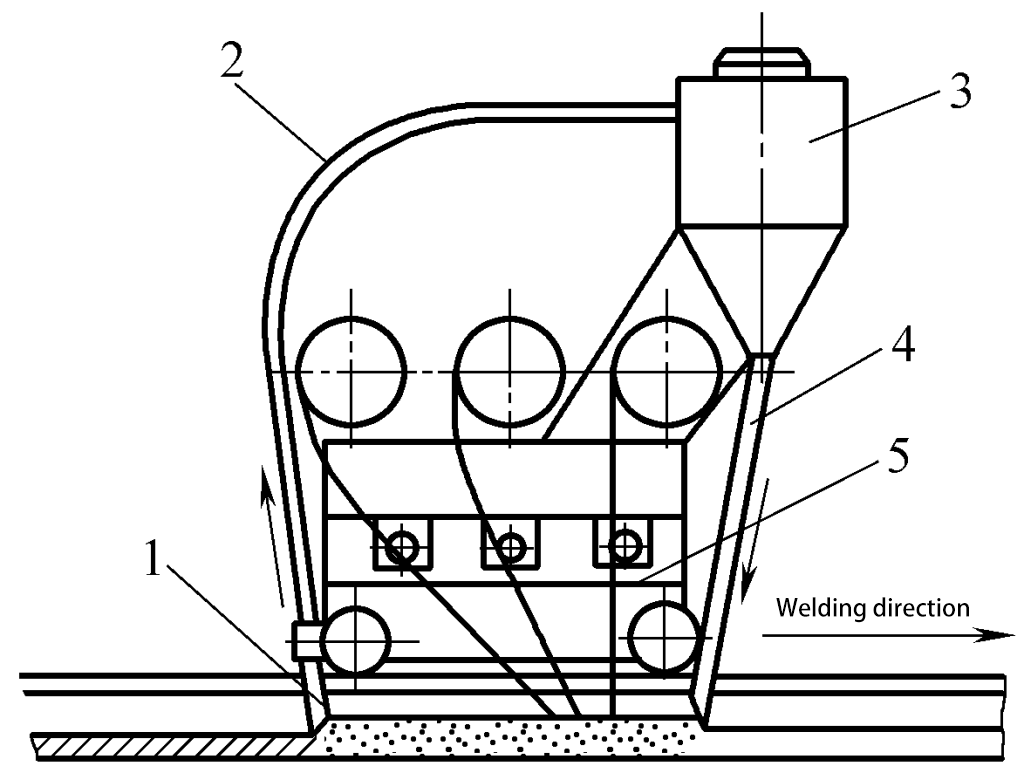

(2) Podkładka topnika typu paskowego

Zasadę działania pokazano na rysunku 3-105, gdzie wypełniona topnikiem taśma przenośnika dociska do przedmiotu obrabianego pod działaniem grawitacji lub cylindra i jest napędzana obrotowo przez przedmiot obrabiany. Rysunek 3-106 przedstawia strukturę rzeczywistej używanej topnikowej podkładki taśmowej. Proces polega na tym, że wypełniony topnikiem przenośnik taśmowy dociska się do przedmiotu obrabianego pod działaniem cylindra 4, a gdy cylindryczny korpus przedmiotu obrabianego obraca się, napędza taśmę do obracania się.

1-cylindrowy

2-Flux

3-Przenośnik taśmowy

Jego cechy to: solidna konstrukcja, niezawodne użytkowanie, wygodna konserwacja, jednolita grubość strumienia, odpowiednie naprężenie, strumień niełatwo pęka, łatwa kontrola ziarnistości, dobra przepuszczalność powietrza, ale strumień ma tendencję do opadania na ziemię, ograniczona mobilność, nie nadaje się do wąskich przestrzeni, wymaga ręcznego dodawania strumienia.

1-Pasek

2-Flux

Struktura 3-napięciowa

4-cylindrowy

5-Worm Gear

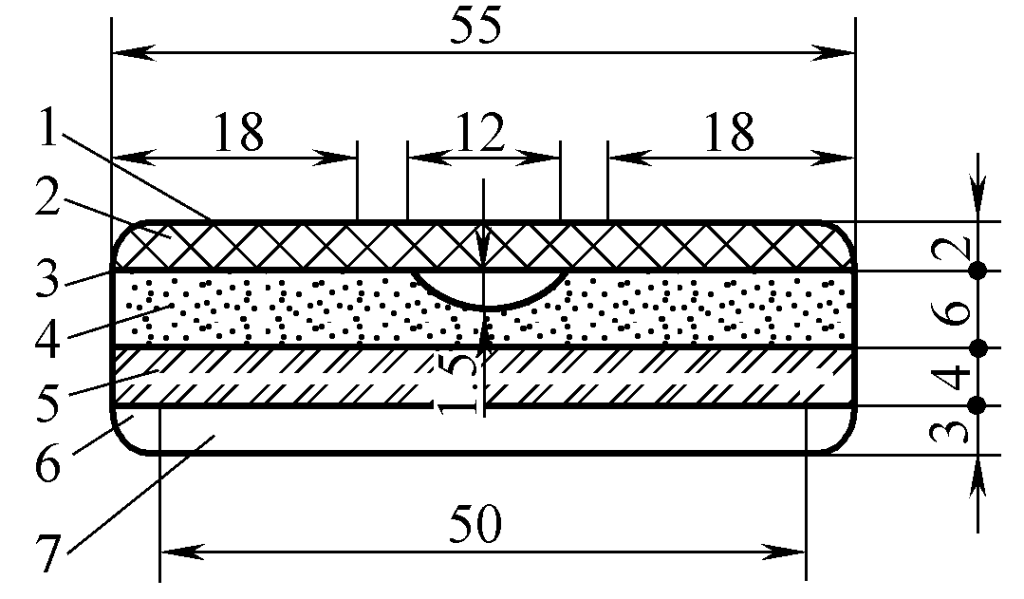

3. Miękka podkładka

Miękkie podkładki wykonane z żywicy termoutwardzalnej i piasku kwarcowego są mocowane do tylnej części spoiny za pomocą taśmy samoprzylepnej lub dociskane do elementu spawanego za pomocą zacisków magnetycznych, jak pokazano na rysunku 3-107. Ze względu na ich niewielki rozmiar, nadają się do prostych i zakrzywionych spoin (w tym szwów obwodowych) w wąskich obszarach.

1-Plastikowy papier izolacyjny

2-Dwustronna taśma samoprzylepna

3 Taśma z włókna szklanego

4 - Podkładka z piasku kwarcowego na bazie żywicy termoutwardzalnej

5-Podkładka z płyty azbestowej

6-Folia termokurczliwa

7-Podszewka z papieru falistego

Gdy szczelina rowka mieści się w zakresie 3 mm, a tępa krawędź w zakresie 2 mm, można zapewnić jednostronne spawanie i dwustronne formowanie. Wadą jest to, że cząsteczki metalu o określonym składzie stopu muszą być wypełnione w rowku podczas użytkowania, a proces produkcji miękkiej podkładki jest złożony.

4. Spiralne śmigło typu Flux Pad

Można je podzielić na dwa rodzaje: poziome i pionowe:

(1) Podkładka strumieniowa z poziomym śmigłem spiralnym

Wykorzystuje on głównie spiralne śmigło do popychania strumienia w kierunku powierzchni elementu spawanego i umożliwia automatyczną cyrkulację strumienia. Podczas użytkowania, mechanizm podnoszący może być wykorzystany do regulacji wysokości podkładki strumieniowej, aby zapewnić dobry kontakt z powierzchnią elementu spawanego.

(2) Pionowe śmigło spiralne typu Flux Pad

Jego zasada działania jest taka sama jak typu poziomego, z tą różnicą, że pionowe śmigło spiralne jest zainstalowane pionowo, a niestopiony strumień powraca pod własnym ciężarem. Jego zalety obejmują elastyczny ruch, zmniejszenie nakładu pracy pracowników przerzucających topnik i utrzymywanie odpowiedniego nacisku kontaktowego między podkładką topnika a powierzchnią elementu spawanego. Wadą jest to, że konstrukcja jest bardziej złożona, mechanizm transmisji wymaga dobrego uszczelnienia, a topnik jest podatny na pękanie.

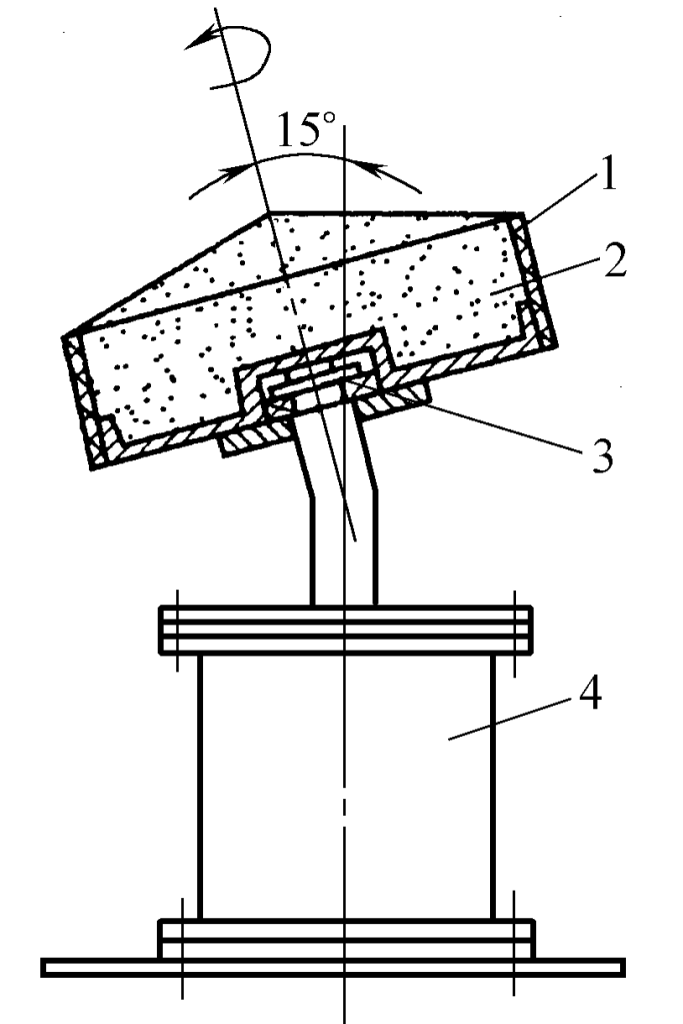

5. Podkładka termoutwardzalna

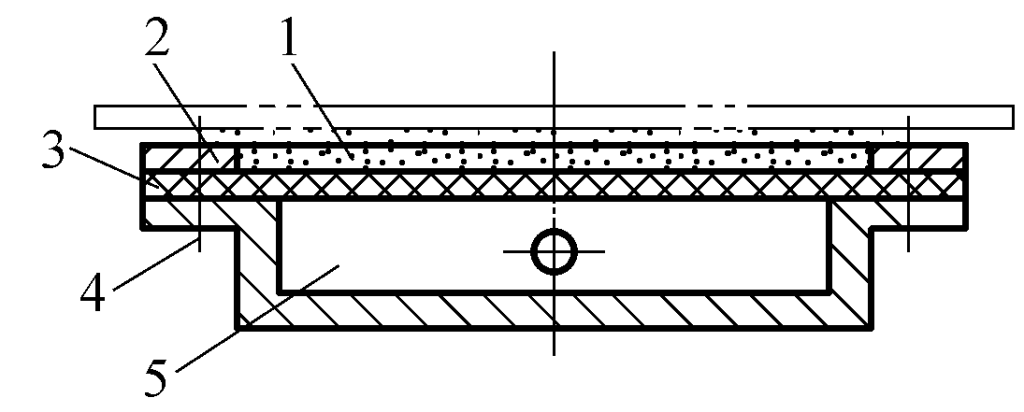

Strukturę termoutwardzalnej nakładki topnika pokazano na rysunku 3-108. Termoutwardzalna podkładka topnikowa ma około 600 mm długości i jest przymocowana do spodu elementu spawanego za pomocą uchwytów magnetycznych. Ten typ podkładki jest bardzo elastyczny, ma dobrą zgodność, jest bezpieczny i wygodny oraz łatwy do przechowywania.

1-Dwustronna taśma samoprzylepna

2-Folia termokurczliwa

3-Tkanina z włókna szklanego

4-Strumień termoutwardzalny

5-Tkanina azbestowa

6-Elastyczna podkładka

V. Urządzenie do dostarczania i odzyskiwania strumienia

Podczas procesu spawania łukiem krytym konieczne jest ciągłe dostarczanie topnika do obszaru spawania, a niestopiony topnik po spawaniu musi zostać odzyskany i ponownie wykorzystany, co wymaga urządzenia do dostarczania i odzyskiwania topnika.

W zależności od potrzeb produkcyjnych, dostarczanie i odzyskiwanie topnika można połączyć w jeden system cyrkulacji, działający jednocześnie podczas spawania, umożliwiając ciągłe odzyskiwanie topnika, a następnie wysyłanie go z powrotem do użycia. Alternatywnie, oba te elementy można rozdzielić, co oznacza, że urządzenie dostarczające topnik i urządzenie odzyskujące mogą działać niezależnie.

1. System cyrkulacji strumienia

(1) System cyrkulacji o stałym strumieniu

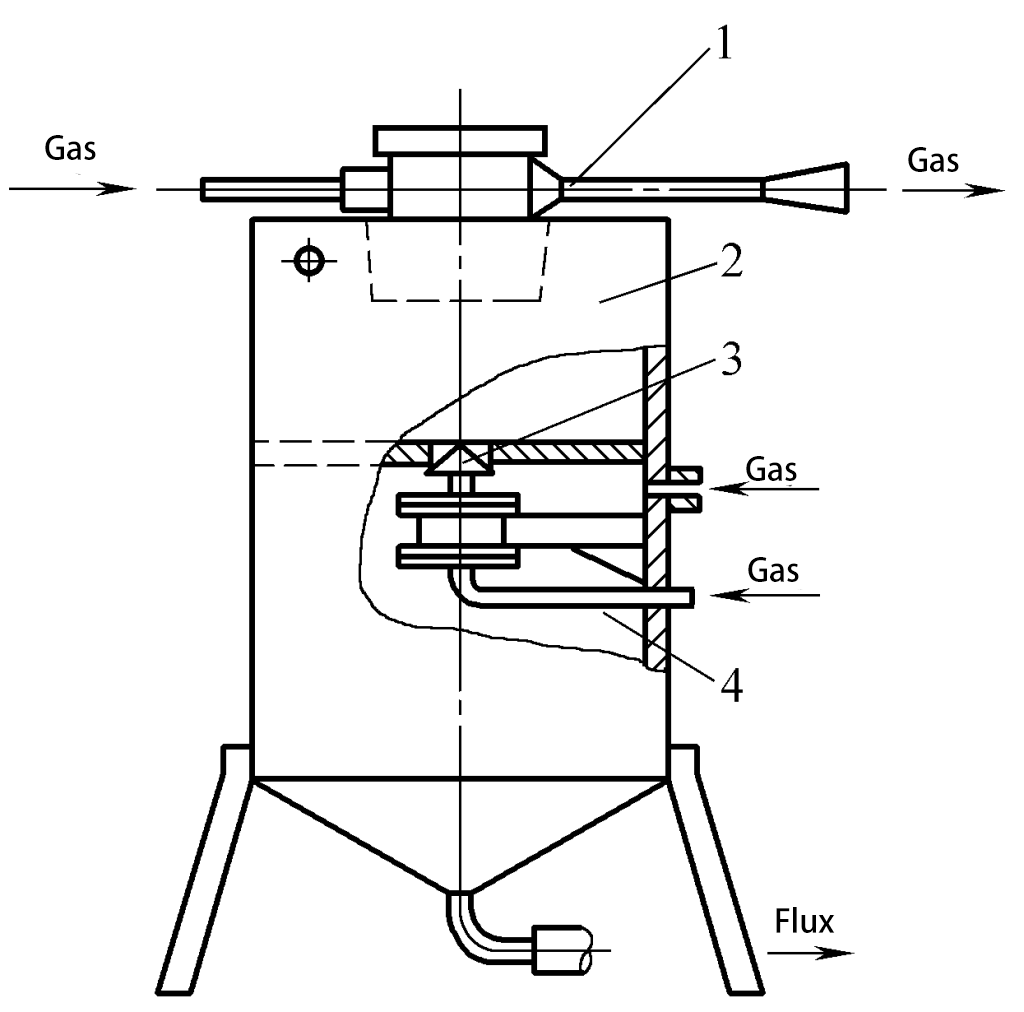

Rysunek 3-109 przedstawia system cyrkulacji topnika dla spawarki do rur spiralnych. Topnik opada grawitacyjnie, a po odzyskaniu przez podnośnik kubełkowy 2 jest ponownie podawany do zbiornika topnika 1 w celu dalszego wykorzystania.

1-Flux Hopper

Winda z 2 wiadrami

Zbiornik 3-fluorescencyjny

4-Slag Outlet

Ekran 5

Nóż do usuwania 6-żagli

7 - Rura do spawania (rura spiralna)

(2) Mobilny system cyrkulacji strumienia

Rysunek 3-110 przedstawia mobilny system cyrkulacji topnika, w którym urządzenie do podawania i odzyskiwania topnika jest zainstalowane na głowicy spawalniczej 5, poruszającej się wraz z wózkiem spawalniczym (lub ramieniem teleskopowym manipulatora spawalniczego). Podczas pracy, topnik jest transportowany ze zbiornika magazynowego 3 przez przewód 4 do przedniej części łuku, a niewykorzystany topnik jest odzyskiwany przez rurę ssącą 1 około 300 mm od łuku, a następnie wchodzi z powrotem do zbiornika magazynowego 3 przez przewód 2.

1-Rurka ssąca

2, 4-przewodowy

3-Zbiornik magazynowy

5-Head (wózek)

2. Urządzenie do odzyskiwania strumienia

Większość urządzeń do odzyskiwania strumienia wykorzystuje metodę zasysania do zasysania strumienia do zbiornika magazynowego. Źródła zasilania tych urządzeń są elektryczne i pneumatyczne, przy czym pneumatyczne są najczęściej używane.

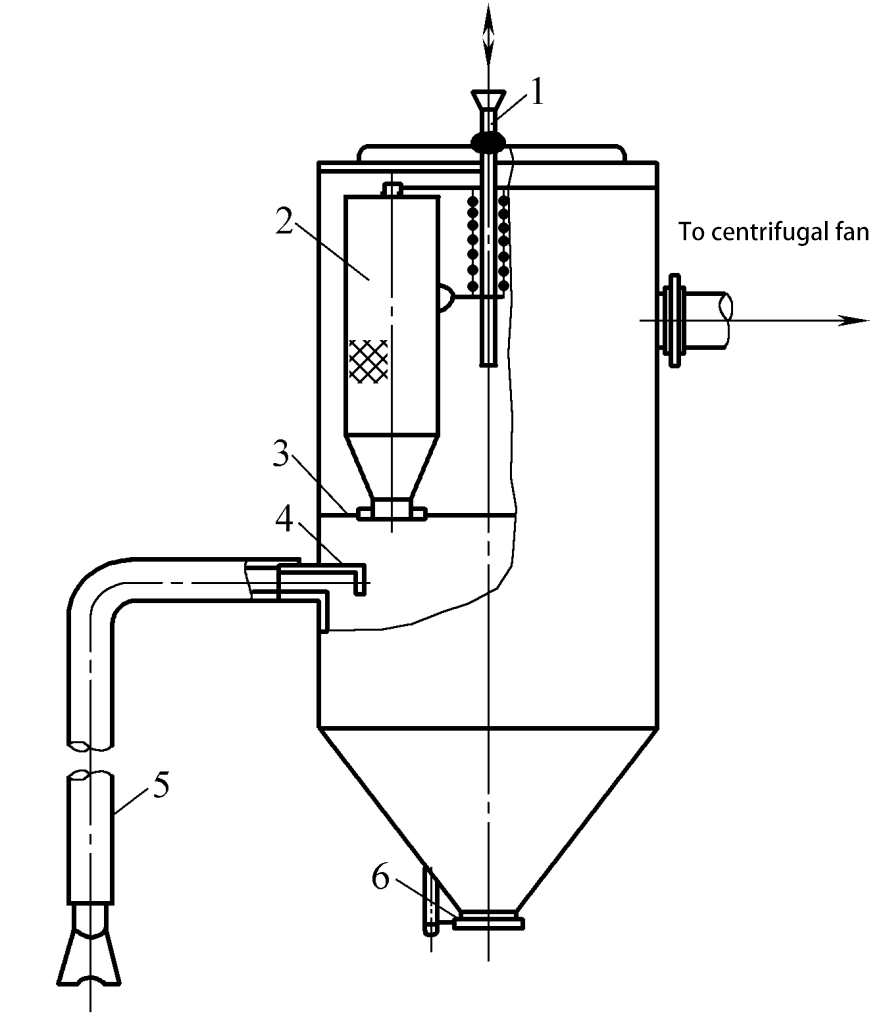

(1) Elektryczne urządzenie do odzyskiwania strumienia ssącego

Elektryczne urządzenie do odzyskiwania strumienia pokazane na rysunku 3-111 wykorzystuje elektryczny wentylator odśrodkowy do wytworzenia podciśnienia wewnątrz zbiornika strumienia, wciągając strumień do zbiornika wraz z przepływem powietrza. Zaletą jest to, że ma dużą moc ssania, odpowiednią do odzyskiwania na duże odległości, a strumień nie wchodzi w kontakt ze sprężonym powietrzem, dzięki czemu nie ulega zanieczyszczeniu.

Strumień może jednak pęknąć, a wewnętrzne ścianki urządzenia mogą ulec zużyciu. Jeśli urządzenie jest używane do przenoszenia w tym samym czasie, odległość przenoszenia jest krótka ze względu na podciśnienie wewnątrz zbiornika.

1-Wibrujący pręt

2-Worek filtrujący pył

3-częściowy

4-Odporna na ciepło gumowa przegroda

5-Wąż i dysza

Wylot 6-strumieniowy

(2) Pneumatyczne urządzenie do odzyskiwania strumienia ssania

Jak pokazano na rysunku 3-112, jest to pneumatyczne urządzenie do odzyskiwania strumienia. Wykorzystuje ono strumień powietrza wyrzucany z górnej dyszy Lavala do wytworzenia podciśnienia wewnątrz uszczelnionego zbiornika strumienia, a strumień jest przenoszony do zbiornika magazynowego przez strumień powietrza.

1-Miedziany filtr siatkowy

Rura ssąca 2-Flux

3-Wlot sprężonego powietrza

4 - Rurka wtryskowa

Dysza 5

6-rurka izotermiczna

7-Rurka rozprężna

8-Wyjście sprężonego powietrza

9-Rura zwalniająca

Topnik nie wchodzi w kontakt ze sprężonym powietrzem i nie jest zanieczyszczony. Topnik ulega jednak fragmentacji i powoduje zużycie wewnętrznych ścianek. Urządzenie to ma prostą konstrukcję, całkowite odzyskiwanie strumienia, a korzystanie z fabrycznego sprężonego powietrza jest bardzo wygodne. W przypadku jednoczesnego stosowania do przenoszenia, ze względu na przenoszenie podciśnienia i niewielką odległość, nadaje się do bezpośredniego montażu na spawarce.

(3) Urządzenie do odzyskiwania strumienia typu mieszanego

Jak pokazano na rysunku 3-113, urządzenie do odzyskiwania strumienia typu mieszanego składa się z zasysającego urządzenia do recyklingu i przenośnika nadciśnieniowego. Po otwarciu zaworu pneumatycznego 3 strumień w recyklerze wpada do przenośnika. W ten sposób strumień może być stale odzyskiwany i okresowo przenoszony, osiągając jednolity odzysk i przenoszenie. Ponieważ zbiornik jest transportowany pod nadciśnieniem, transport jest niezawodny, odpowiedni na większe odległości i bardziej odpowiedni do stałych sytuacji.

1-wtryskiwacz

2-Reclaimer

Zawór 3-powietrzny

4-Przenośnik

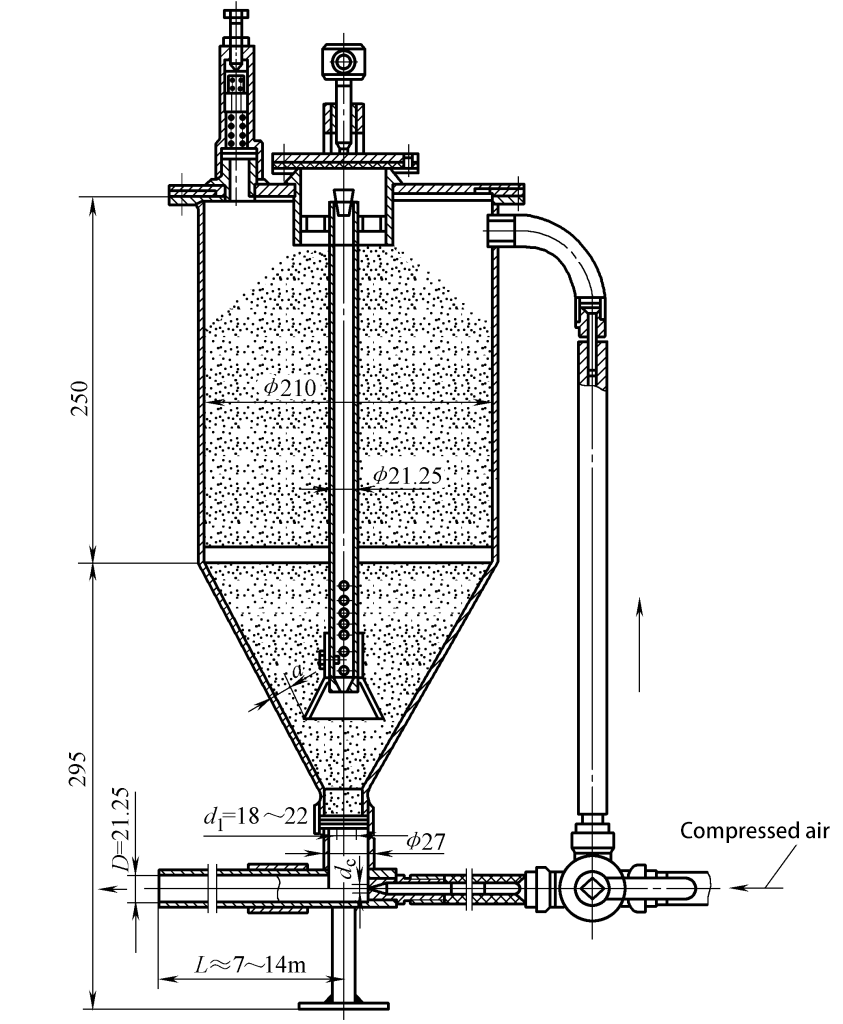

3. Urządzenie dostarczające strumień

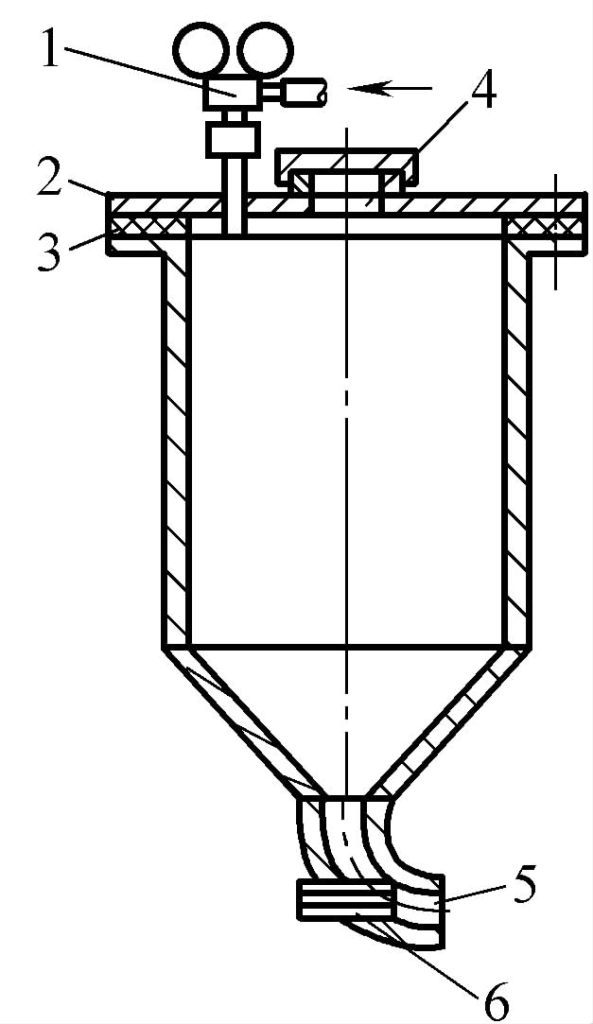

Urządzenie dostarczające strumień odnosi się do specjalistycznego urządzenia do transportu na duże odległości. Jego zasadę działania przedstawiono na rysunku 3-114. Gdy sprężone powietrze dostaje się do górnej części przenośnika przez rurę wlotową i zawór redukcyjny ciśnienia 1, zwiększa ciśnienie topnika w cylindrze topnika i powoduje, że topnik przepływa wraz ze sprężonym powietrzem przez rurociąg do lejka topnika spawarki lub bezpośrednio do półautomatycznego uchwytu spawalniczego. W tym momencie topnik opada, a powietrze uchodzi z górnego wylotu.

1-Rura wlotowa i zawór redukcyjny ciśnienia

Pokrywa cylindra 2-Flux

3-Uszczelka

Wlot 4-strumieniowy

5-Flux Outlet

6-rurowy wzmacniacz końcowy

Aby zwiększyć niezawodność dostarczania strumienia, na wylocie cylindra strumieniowego można zainstalować urządzenie wspomagające. Gdy odległość dostarczania jest duża, można również zainstalować wzmacniacz na rurociągu tłocznym, aby pokonać tarcie rury.

W przypadku korzystania ze sprężonego powietrza do transportu topnika konieczne jest zainstalowanie separatora powietrze-woda w celu wyeliminowania wody i oleju ze sprężonego powietrza.

Rysunek 3-115 przedstawia strukturę typowego urządzenia dostarczającego strumień. Gdy średnica rury wylotowej D=21,25 mm, należy przyjąć a=16 mm, d 1 =22mm, d c = 8 mm, odpowiedni dla grubszych cząstek topnika; gdy cząstki topnika nie są większe niż 2,5 mm, D można zmniejszyć do 16 mm; gdy mniej niż 1,5 mm, D może wynosić 13 mm, a inne wymiary są odpowiednio zmniejszone.