W tabeli 1 wymieniono typowe wady części giętych oraz ich przyczyny i metody eliminacji. Dokładność giętych części odnosi się głównie do dokładności i stabilności ich kształtu i rozmiaru.

Tabela 1 Typowe wady części giętych i metody ich eliminacji

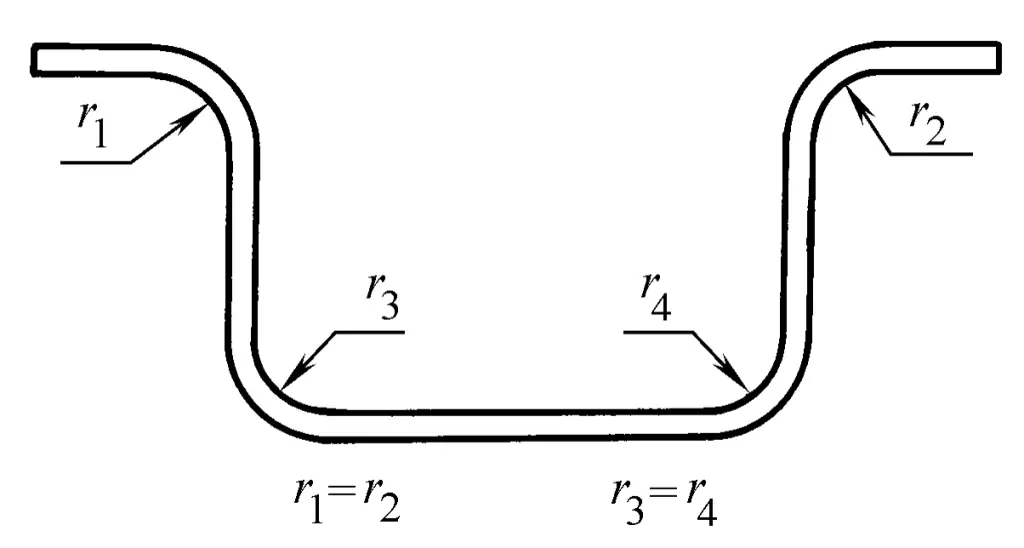

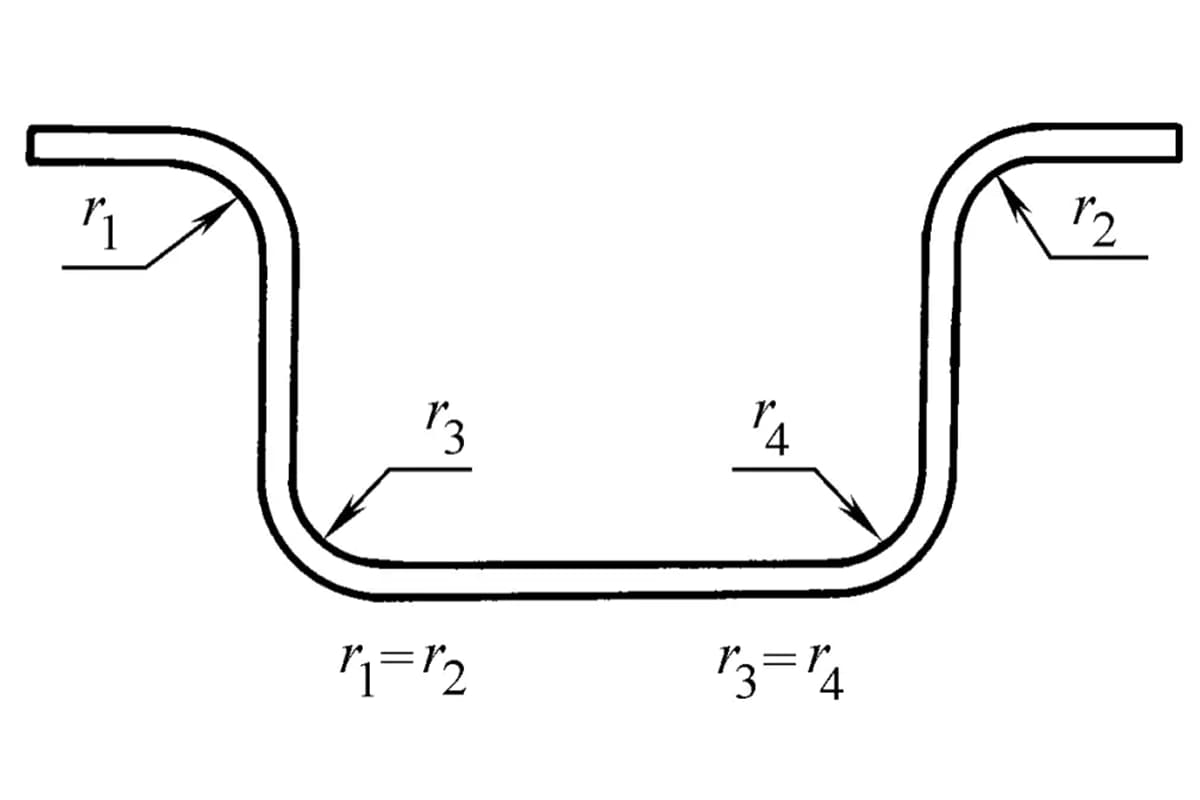

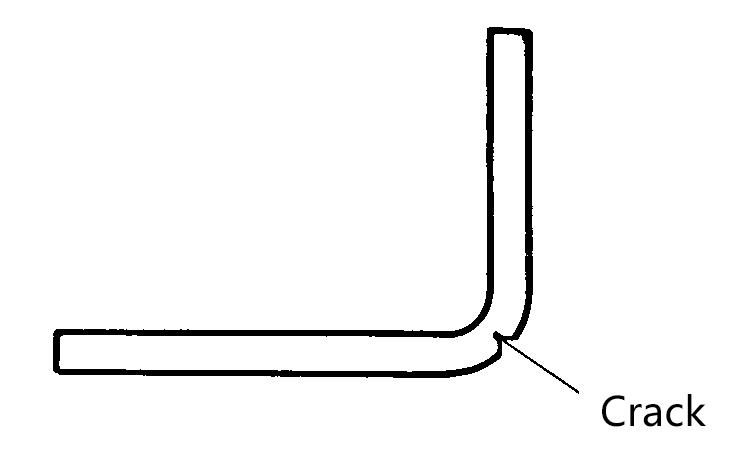

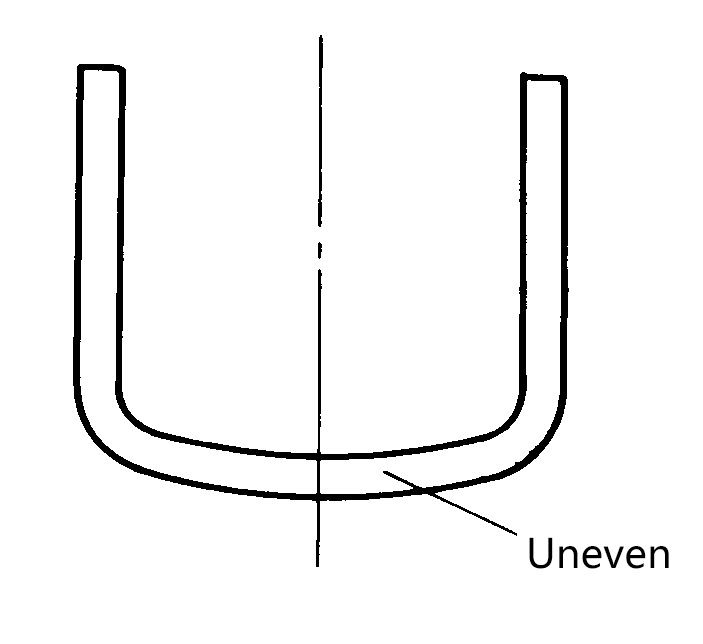

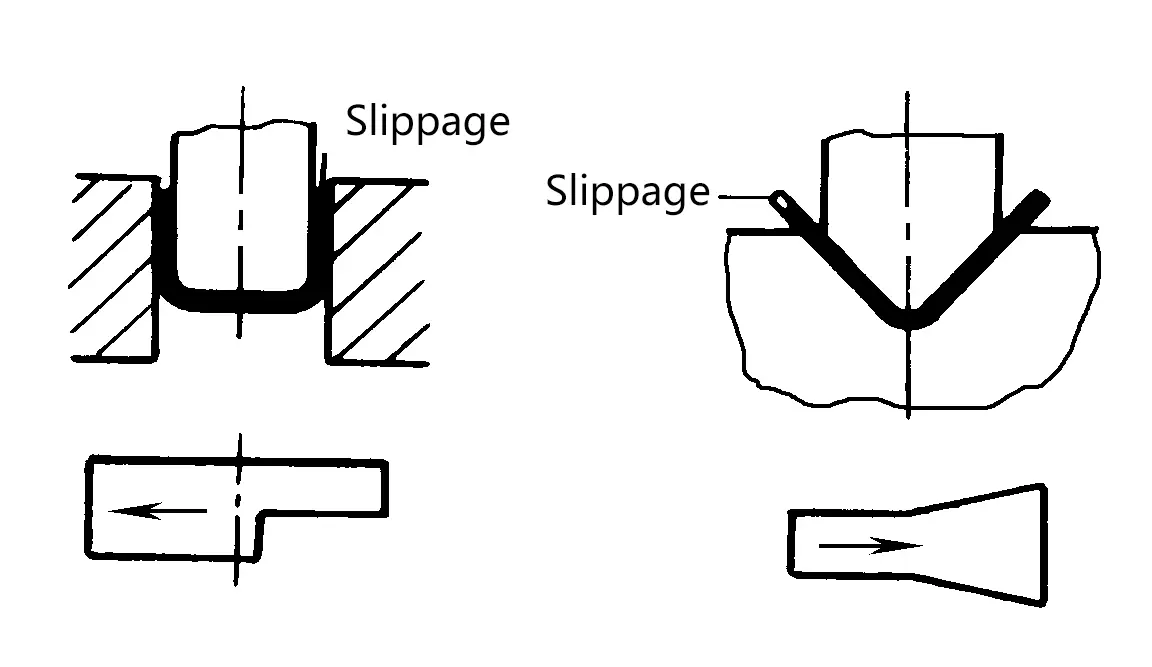

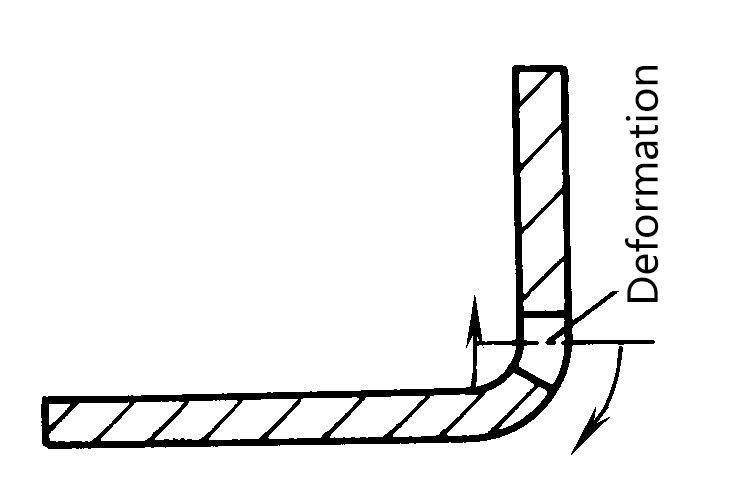

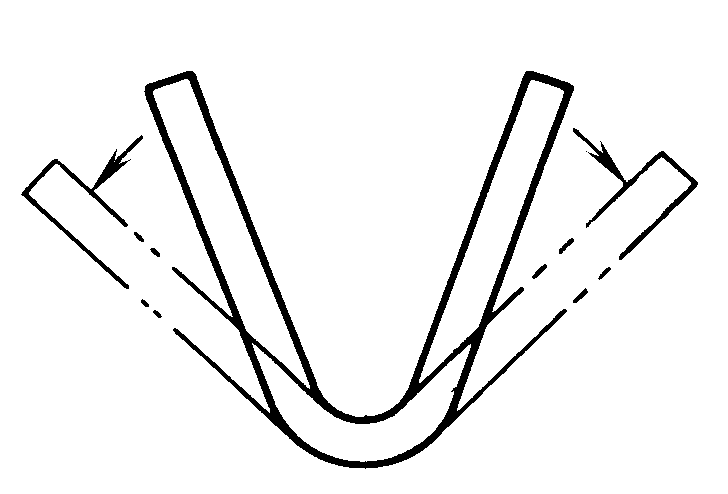

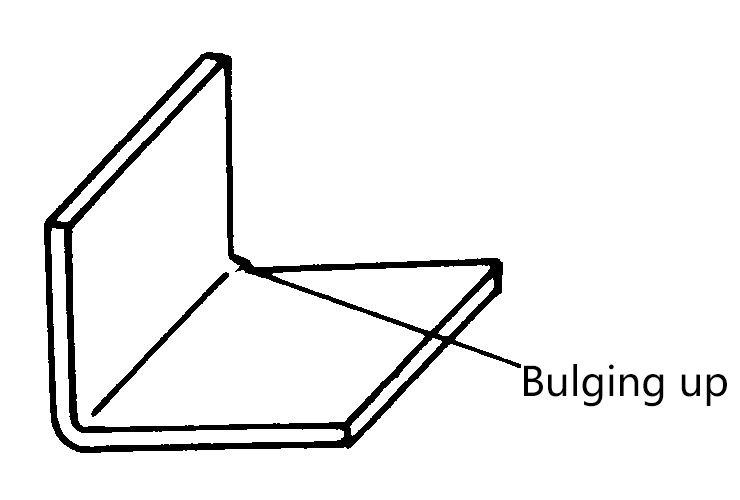

| Wady | Schemat | Przyczyny | Metody eliminacji |

| Pęknięcie |  | The promień gięcia stempla jest zbyt mała Zadziorna strona półfabrykatu znajduje się na zewnątrz zagięcia Plastyczność płyty jest niska Warstwa utwardzająca półfabrykatu jest zbyt duża podczas cięcia | Odpowiednio zwiększyć promień zaokrąglenia stempla Umieść stronę z zadziorami po wewnętrznej stronie zagięcia Używaj materiałów, które zostały wyżarzone lub mają lepszą plastyczność. Linia gięcia jest prostopadła do kierunku włókna lub pod kątem 45°. |

| Dno jest nierówne |  | Podczas gięcia materiał płyty nie dociska się mocno do dolnej części stempla | Użyj formy z podkładką dociskową, która wywiera wystarczający nacisk na półfabrykat na początku gięcia. |

| Wypaczenie |  | Ze względu na stan odkształcenia w strefie odkształcenia, odkształcenie boczne (wzdłuż kierunku linii gięcia) jest odkształceniem ściskającym na zewnątrz warstwy neutralnej i odkształceniem rozciągającym po wewnętrznej stronie warstwy neutralnej, w wyniku czego powstaje boczne wypaczenie | Użyj gięcia korekcyjnego, zwiększ nacisk na jednostkę powierzchni zgodnie z wielkością wypaczenia, aby skorygować wypukłe i wklęsłe matryce. |

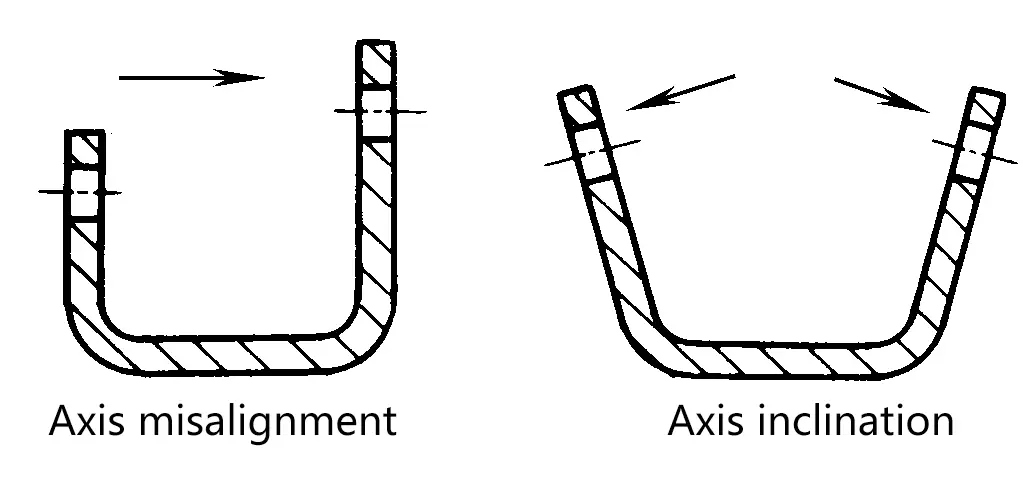

| Niewspółosiowość otworów |  | Podczas gięcia doszło do przesunięcia półfabrykatu, co spowodowało przesunięcie linii środkowej otworu. The Sprężynowanie po gięciu powoduje przechylenie linii środkowej otworu | Półfabrykat musi być dokładnie ustawiony, aby zapewnić stałą wysokość gięcia po obu stronach Ustaw kołki pozycjonujące lub dociśnij górne płyty, aby zapobiec przesuwaniu się półfabrykatu. Zmniejszenie sprężynowania przedmiotu obrabianego |

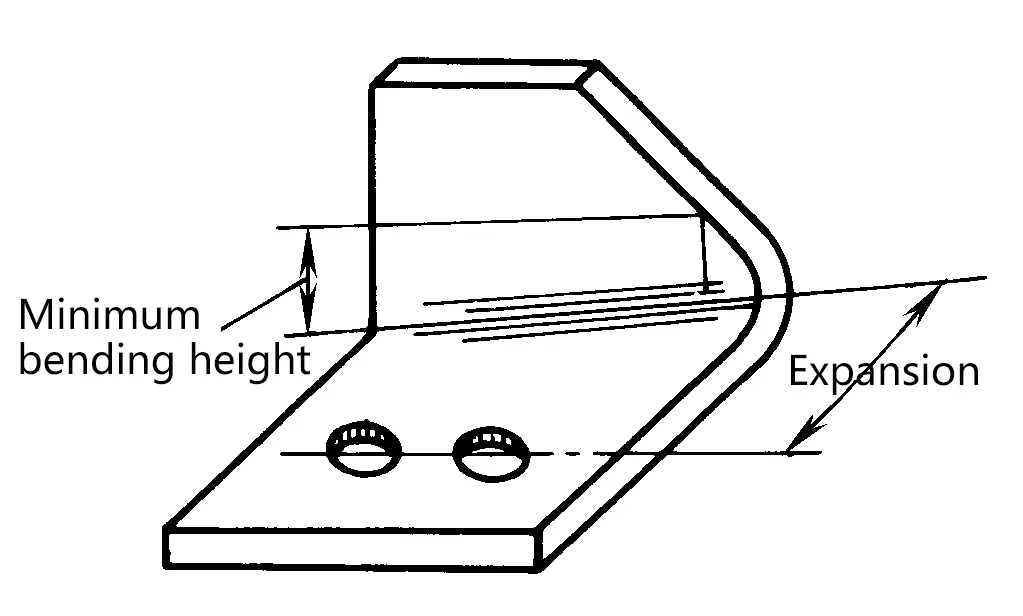

| Linia zgięcia serca i linie środkowe dwóch otworów nie są równoległe |  | Wysokość gięcia jest mniejsza niż minimalna wysokość gięcia, a część poniżej minimalnej wysokości gięcia wykazuje otwarcie | Podczas projektowania przedmiotu obrabianego należy upewnić się, że jest on większy lub równy minimalnej wysokości gięcia Gdy obrabiany przedmiot jest mniejszy niż minimalna wysokość gięcia, część, która jest mniejsza niż minimalna wysokość gięcia, może zostać usunięta przed gięciem |

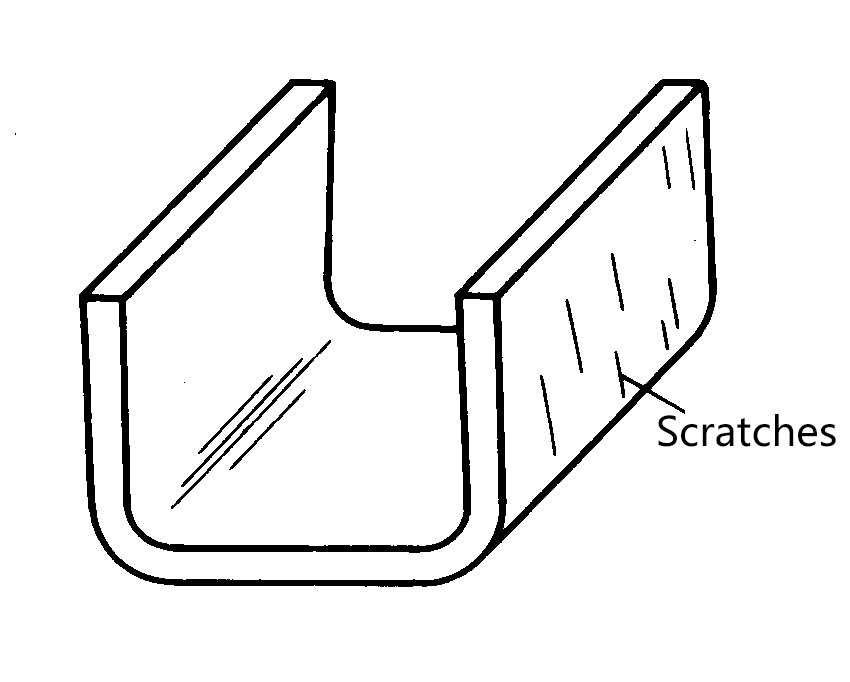

| Zarysowania powierzchni |  | Cząsteczki metalu przylegają do powierzchni części roboczej Promień narożnika matrycy jest zbyt mały The szczelina między stemplem a matrycą jest za mały | Odpowiednie zwiększenie promienia narożnika matrycy Lepsze wykończenie powierzchni stempla i matrycy Użyj rozsądnej wartości odstępu między stemplem a matrycą. Oczyść część powierzchni z brudu |

| Odchylenie wymiarowe |  | Gdy półfabrykat przesuwa się w kierunku wklęsłej formy, opór tarcia po obu stronach nie jest równy, co powoduje odchylenie wymiarów. Jest to istotne w przypadku gięcia części o asymetrycznych kształtach | Formy wykorzystujące tłoczoną płytę górną Półfabrykat musi być dokładnie umieszczony w formie Tam, gdzie to możliwe, należy stosować symetryczne gięcie |

| Odkształcenie otworu |  | Krawędź otworu znajduje się zbyt blisko linii gięcia, z odkształceniem ściskającym po wewnętrznej stronie warstwy neutralnej i odkształceniem rozciągającym na zewnątrz, stąd otwór jest zdeformowany | Upewnij się, że odległość od krawędzi otworu do środka promienia gięcia r jest większa niż określona wartość. Ustaw otwory pomocnicze na części do gięcia w celu zmniejszenia naprężeń odkształcających przy zginaniu |

| Zmiana kąta zgięcia |  | Gięciu plastycznemu towarzyszy odkształcenie sprężyste. Po wyjęciu wygiętego elementu z formy następuje powrót sprężystości, co powoduje zmianę kąta gięcia. | Gięcie korekcyjne jest stosowane zamiast gięcia swobodnego w celu skorygowania kąta stempla i matrycy o z góry określony kąt sprężynowania. |

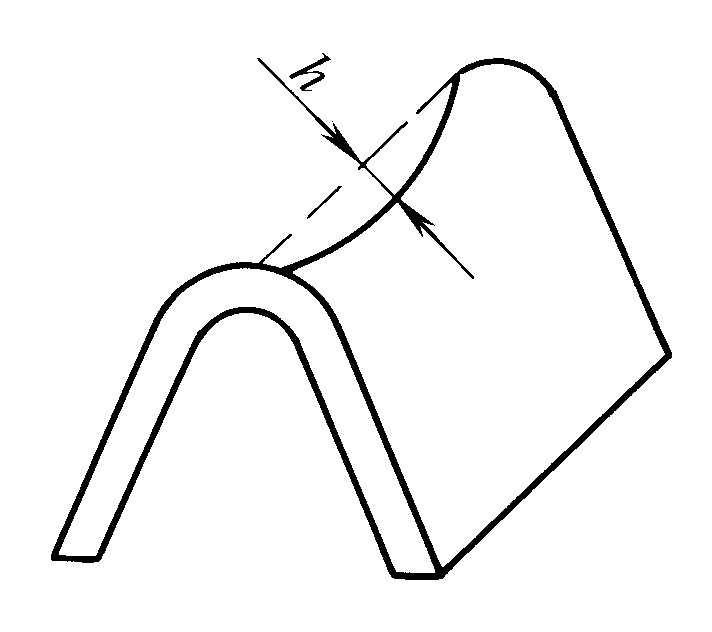

| Wybrzuszenie na końcu gięcia |  | Podczas gięcia warstwa metalu po wewnętrznej stronie warstwy neutralnej jest ściskana wzdłużnie i skracana, podczas gdy jest wydłużana w kierunku szerokości, stąd na krawędzi w kierunku szerokości pojawia się wypukłość, która jest bardziej widoczna w przypadku gięcia grubej płyty pod małym kątem. | Wykonaj wcześniej okrągłe nacięcie na obu końcach giętej części, aby umieścić zadziory po wewnętrznej stronie gięcia. |

Główne czynniki wpływające na precyzję giętych części, oprócz struktury i czynników materiałowych samych giętych części, są również związane z proces tłoczenia i formy oraz inne czynniki procesowe. Oto środki procesowe mające na celu poprawę dokładności giętych części:

I. Pod względem procesu tłoczenia

Przed przygotowaniem proces tłoczeniaNależy dokonać przeglądu możliwości produkcyjnych struktury giętej części. Jeśli istnieją kształty, które nie sprzyjają gięciu, należy omówić je z projektantami, aby spróbować je ulepszyć.

Podczas przygotowywania procesu tłoczenia należy wziąć pod uwagę przede wszystkim następujące punkty.

(1) Ponieważ współczynnik wydłużenia blachy stalowej w kierunku walcowania jest większy niż w kierunku prostopadłym do kierunku walcowania, podczas cięcia półwyrobu należy rozważyć zginanie w miarę możliwości prostopadle do kierunku walcowania. W przypadku gięcia w obu kierunkach, należy ciąć pod kątem (45°), aby linia gięcia nie była równoległa do kierunku walcowania.

(2) Rozważając pozycjonowanie części, należy wybrać wysoce precyzyjną, stabilną wymiarowo i wygodną metodę pozycjonowania, w pełni wykorzystując kształt i otwory samych części do pozycjonowania, a jeśli to konieczne, dodając otwory procesowe do pozycjonowania. W przypadku asymetrycznie ukształtowanych części należy również wziąć pod uwagę kierunkowość pozycjonowania, aby zapobiec odwrotnemu umieszczeniu półfabrykatu (półproduktu), co skutkuje odpadami.

(3) Gdy wysokość giętej krawędzi musi być mniejsza niż "minimalna wysokość giętej krawędzi" ze względów konstrukcyjnych, można zastosować metodę początkowego zwiększenia wysokości giętej krawędzi, a następnie odcięcia nadmiaru materiału po gięciu.

(4) Biorąc pod uwagę, że określony proces może mieć duże odkształcenia, bardzo precyzyjne wymiary części powinny zostać uzupełnione w późniejszych procesach.

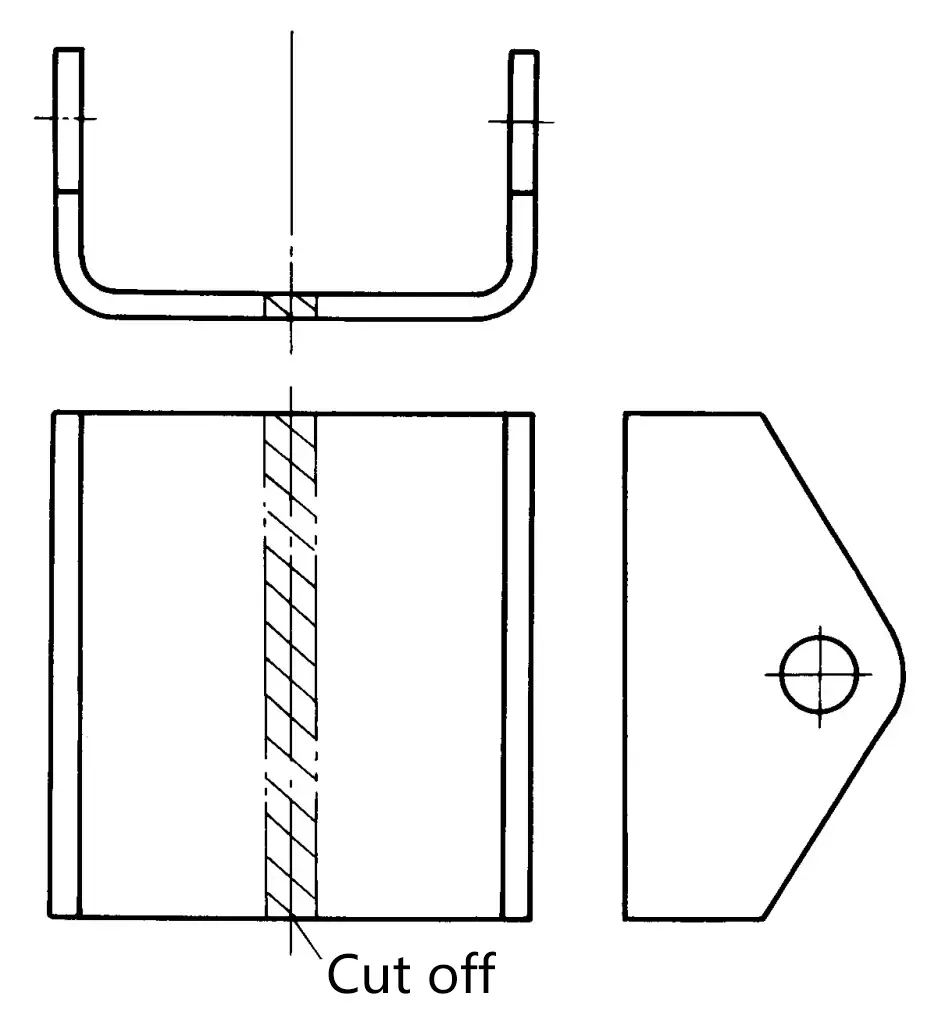

(5) W przypadku asymetrycznie wygiętych części, asymetryczny kształt wygiętych części można połączyć w symetryczny kształt i zastosować metodę gięcia parami, a następnie ich rozcinania.

(Patrz rysunek 1), w ten sposób półfabrykat jest równomiernie naprężany podczas gięcia, co sprzyja przezwyciężeniu przesunięcia.

II. Odnośnie form

1. Podczas projektowania formy należy użyć urządzenia do mocowania półfabrykatu, aby stopniowo wyginać półfabrykat do kształtu w stanie sprasowanym.

2. Przy projektowaniu formy należy stosować rozsądne płyty pozycjonujące (pozycjonowanie zewnętrzne) lub kołki pozycjonujące (pozycjonowanie otworów), a w razie potrzeby dodać pozycjonowanie otworów procesowych, aby zapewnić niezawodne pozycjonowanie półfabrykatu w formie i aby nie odłączał się on od części pozycjonujących podczas procesu gięcia.

3. Rozważyć środki mające na celu wyeliminowanie sprężynowania w strukturze formy (patrz sekcja 3) oraz rozważyć możliwość regulacji i konserwacji formy.

4. W celu zmniejszenia sprężynowania i wad, takich jak nierówne dno, obrabiany przedmiot powinien zostać skorygowany w formie pod koniec skoku, to znaczy matryca lub płyta dociskowa powinny być w stanie "zsypanym".

5. W przypadku łuków w kształcie litery U można zastosować mniejszy prześwit lub nawet ujemny prześwit (z<t).

6. Podczas produkcji i regulacji form należy zwracać uwagę na spójność rozmiaru promienia zaokrąglenia i chropowatości powierzchni symetrycznych części stempla i matrycy (patrz rysunek 2).