Laserowe cięcie rur zrewolucjonizowało przemysł metalowy, oferując precyzję i wydajność w tworzeniu złożonych projektów. Ta zaawansowana technologia wykorzystuje lasery o dużej mocy do cięcia różnych materiałów, takich jak metale, tworzywa sztuczne i ceramika. Zarówno dla profesjonalistów, jak i entuzjastów, zrozumienie zależności między grubością cięcia a prędkością jest niezbędne do osiągnięcia optymalnych wyników w ich projektach.

Grubość materiału odgrywa kluczową rolę w określaniu prędkości, z jaką można go ciąć za pomocą technologii lasera rurowego. Laser rurowy Cięcie laserowe Thickness & Speed Chart" służy jako nieocenione narzędzie w zrozumieniu możliwości i ograniczeń wycinarki laserowej. Wykres ten zawiera wytyczne dotyczące odpowiednich prędkość i ustawienia mocy wymagane do cięcia materiałów o różnej grubości z łatwością i dokładnością.

Odnosząc się do rury Wykres grubości i prędkości cięcia laserowegoużytkownicy mogą zapewnić najlepszą wydajność swojego sprzętu, minimalizując ilość odpadów i uzyskując wysokiej jakości wyniki. To istotne odniesienie nie tylko zwiększa wydajność procesu cięcia, ale także przyczynia się do rozwoju i sukcesu firmy. produkcja metali przemysł.

Zrozumienie cięcia laserowego rur

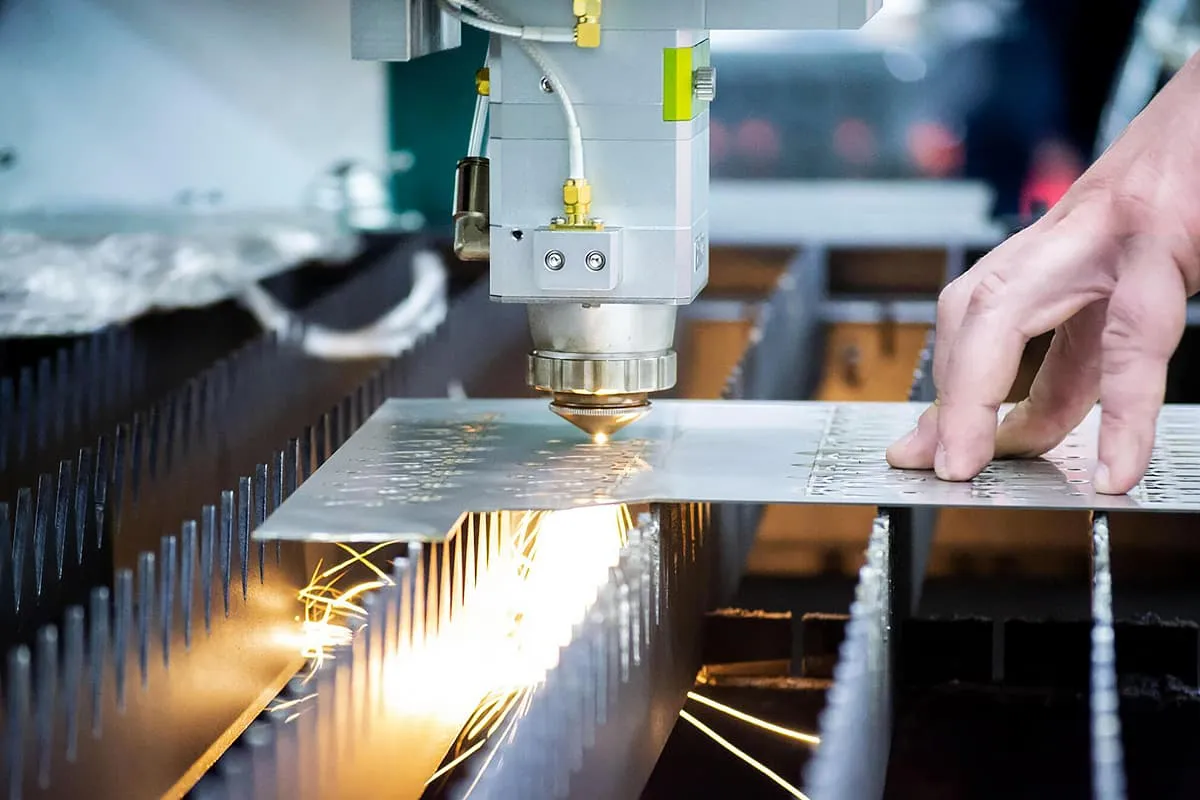

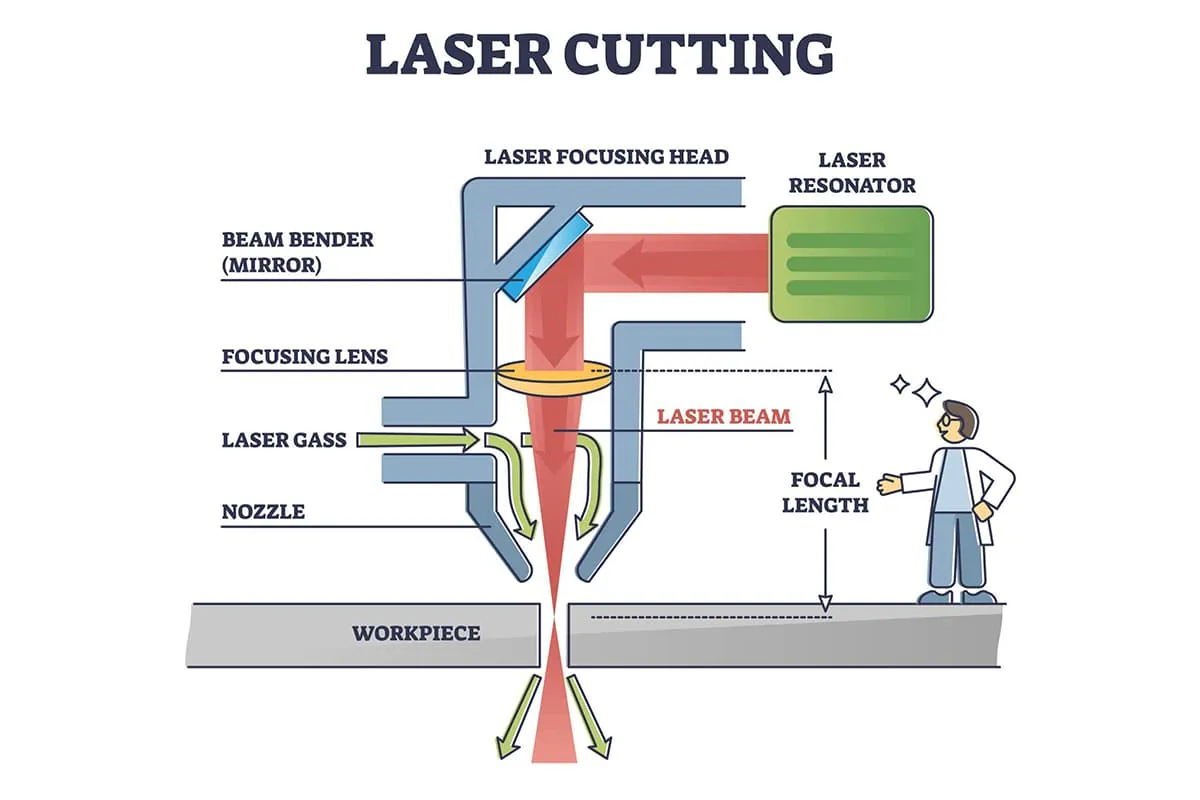

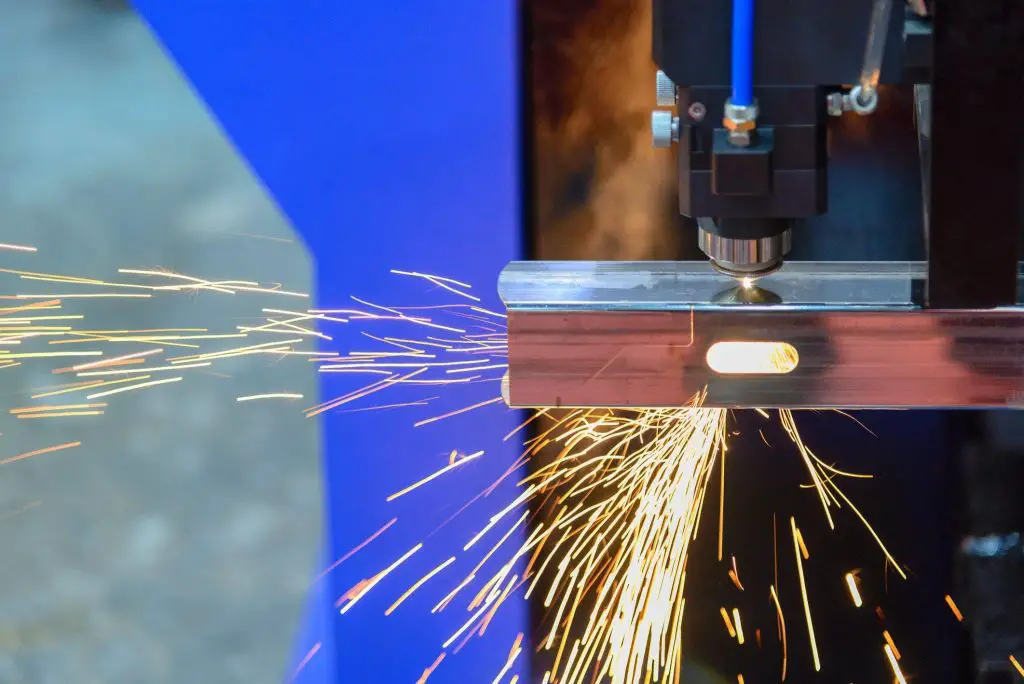

Cięcie laserowe rur to technologia produkcyjna wykorzystująca lasery do wycinania różnych kształtów i elementów w metalowych rurach. Proces ten polega na skierowaniu wiązki laserowej o dużej mocy, takiej jak laser światłowodowy lub laser CO2, na materiał wymagający cięcia. Dokładność i precyzja wiązki laserowej sprawiają, że nadaje się ona do małych, złożonych i skomplikowanych cięć.

Lasery światłowodowe i lasery CO2 to dwa wyróżniające się rodzaje laserów stosowane w cięciu laserowym rur. Lasery światłowodowe generują światło poprzez pompowanie energii do domieszkowanego światłowodu; lasery te oferują wyjątkową jakość wiązki, wyjątkową precyzję i wysokie prędkości przetwarzania. Z kolei lasery CO2 wykorzystują do generowania światła mieszaninę gazów: dwutlenku węgla, helu i azotu. Lasery CO2 zapewniają większą strefę wpływu ciepła, co może prowadzić do odbarwień lub wypaczeń niektórych materiałów.

Oprócz typu lasera, wydajność procesu cięcia laserowego jest określana przez maszyna do cięcia laserowego moc. Im większa moc lasera, tym szybciej może on przetwarzać materiał i tym grubszy jest maksymalny materiał nadający się do cięcia. Maszyny do cięcia laserowego są dostępne w różnych poziomach mocy, od laserów diodowych o niskiej mocy, które są odpowiednie do cienkich materiałów, po lasery przemysłowe o dużej mocy, zdolne do obróbki grubych i ciężkich materiałów.

Zrozumienie czynników wpływających na prędkość i grubość cięcia laserowego rur ma kluczowe znaczenie dla projektowania i wytwarzania wydajnych produktów o wysokiej jakości. Niektóre z tych czynników obejmują:

- Moc lasera: Jak wspomniano wcześniej, laser o większej mocy umożliwia cięcie grubszych materiałów i prowadzi do większych prędkości cięcia.

- Rodzaj materiału: Różne metale (np. stal, aluminium, miedź) mają różne właściwości, które mogą wpływać na wydajność i prędkość cięcia lasera.

- Jakość wiązki: Jakość wiązki laserowej ma bezpośredni wpływ na szybkość i dokładność cięcia. Dobrze skupiona i stabilna wiązka prowadzi do szybszych i czystszych cięć.

Tabela grubości i prędkości cięcia laserowego rur dostarcza istotnych informacji, pomagając producentom w wyborze odpowiedniej grubości i prędkości cięcia. wycinarka laserowa i ustawienia dla konkretnego projektu. Wykresy te zazwyczaj prezentują dane w formacie tabeli, ujawniając istotne szczegóły, takie jak Prędkości cięcia i maksymalne grubości materiału w celu dopasowania do konkretnych modeli maszyn, mocy znamionowych i typów laserów. Informacje te mają kluczowe znaczenie dla osiągnięcia pożądanych wyników cięcia przy jednoczesnym zachowaniu wydajności i opłacalności.

Grubość i wykres prędkości cięcia laserowego rur

| Materiał | Grubość (mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | ||

| Stal węglowa Powietrze | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Stal węglowa O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Stal nierdzewna N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Aluminium N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Mosiądz N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Czynniki wpływające na parametry cięcia

Moc i energia

Pierwszym kluczowym czynnikiem wpływającym na parametry cięcia w przypadku cięcia laserowego rur jest moc lasera oraz gęstość energii. Te dwa parametry są bezpośrednio związane z moc używanego systemu laserowego. Wyższa moc oznacza więcej generowanego ciepła, a tym samym większą prędkość cięcia.

The dysza systemu laserowego odgrywa również kluczową rolę w określaniu mocy i gęstości energii wiązki. Wybór odpowiedniego rozmiaru dyszy ma zasadnicze znaczenie dla optymalizacji procesu cięcia laserowego.

Ostrość i rozmiar plamki

The ostrość systemu laserowego i rozmiar plamki na materiale tnącym jest kolejnym istotnym czynnikiem wpływającym na parametry cięcia. Poprzez dostosowanie obiektyw oraz ogniskowaOperatorzy mogą kontrolować rozkład ciepła i głębokość penetracji. Mniejsze rozmiary plamek generalnie skutkują większą gęstością energii i pozwalają na większą precyzję cięcia laserowego rur.

Z kolei większe rozmiary plamek mogą nie oferować tego samego poziomu dokładności, ale mogą umożliwiać szybsze prędkości cięcia, dzięki czemu nadają się do zastosowań, które nie wymagają skomplikowanych szczegółów.

Gaz wspomagający i ciśnienie

Wybór gaz wspomagający a odpowiednie ciśnienie gazu również znacząco wpływa na parametry cięcia. Istnieją różne rodzaje gazów szeroko stosowanych w przemyśle cięcia laserowego rur, takie jak tlen, azotoraz sprężone powietrze. Każdy gaz ma swoje unikalne właściwości, które wpływają na proces cięcia.

Na przykład tlen jest znany z reakcji egzotermicznych, które mogą generować więcej ciepła w procesie. To zwiększone ciepło pozwala na szybsze cięcie, ale może mieć negatywny wpływ na jakość cięcia. Z drugiej strony, azot i inne gazy obojętne, często określane jako gazy pomocniczezapewniają czystsze cięcie dzięki minimalizacji stref wpływu ciepła (HAZ). Niemniej jednak mogą one wymagać wyższego ciśnienia i mocy lasera, aby osiągnąć optymalne wyniki.

The wspomaganie powietrzem dostarczane przez gaz wspomagający ma kluczowe znaczenie dla określenia parametrów cięcia. Zmieniając rodzaj gazu lub dostosowując ciśnienie, operatorzy mogą precyzyjnie dostroić proces cięcia, aby osiągnąć pożądane rezultaty.