W procesie produkcyjnym gięcie blach często napotyka różne problemy jakościowe, wpływające na zwiększenie wydajności produkcji i stabilność jakości produktu.

Niniejszy artykuł omawia typowe problemy związane z jakością gięcia i cięcia napotykane w praktyce produkcyjnej, analizuje przyczyny tych problemów i proponuje rozwiązania, aby zapewnić doświadczenie i odniesienie dla podobnych problemów, które mogą pojawić się w kolejnych praktykach produkcyjnych.

Wprowadzenie

Gięcie blachy polega na użyciu Giętarka CNC wyposażone w standardowe (lub specjalistyczne) matryce do gięcia blach w różne wymagane geometryczne kształty przekroju poprzecznego.

Racjonalność procesu gięcia ma bezpośredni wpływ na ostateczne wymiary i wygląd produktu. Wybór odpowiednich matryc do gięcia ma kluczowe znaczenie dla ostatecznego kształtu produktu.

W rzeczywistej produkcji, ze względu na niepewność wymiarów produktu i różnorodność typów produktów, często napotykamy takie kwestie, jak interferencja wymiarów i niedopasowane kąty matrycy podczas obróbki części na zimno, co stanowi poważne wyzwanie.

Na jakość gięcia mają wpływ takie czynniki jak rozmiar produktu, kształt, materiał, matryce, sprzęt i urządzenia pomocnicze, co prowadzi do różnych problemów jakościowych, które wpływają na wydajność produkcji i stabilność jakości produktu. Dlatego też rozwiązywanie i zapobieganie tym problemom jakościowym jest szczególnie ważne.

Niniejszy artykuł podsumowuje i opisuje typowe problemy związane z jakością gięcia blach napotykane w praktyce produkcyjnej, analizuje ich przyczyny w oparciu o doświadczenie produkcyjne i proponuje rozwiązania.

Typowe problemy z jakością gięcia

2.1 Pękanie przy zginaniu

Pękanie przy zginaniu odnosi się do zjawiska, w którym zadziory lub drobne pęknięcia często pojawiają się na krawędziach materiałów po cięciu, ścinanielub tłoczenia, co prowadzi do koncentracji naprężeń i pękania podczas gięcia. Przykładem jest pęknięcie w narożnikach rowka wzmacniającego w kształcie litery U (2A90100185G00) akcesorium lokomotywy HXD1C po zgięciu, jak pokazano na rysunku 1.

Główne przyczyny pękania przy zginaniu obejmują:

- Nieusunięte zadziory na krawędziach części.

- Kierunek gięcia równoległy do kierunku walcowania arkusza.

- Zbyt małe promień gięcia materiału arkusza.

W procesie produkcyjnym zjawisko pękania przy zginaniu musi być rozwiązywane w zależności od konkretnych okoliczności. W przypadku pękania przy zginaniu przedstawionego na rysunku 1 można zastosować rozwiązania, takie jak dodanie otworów lub rowków technologicznych, jak pokazano na rysunku 2.

2.2 Zakłócenia zginania

Zakłócenia gięcia występują głównie w produktach poddawanych gięciu wtórnemu lub wyższego rzędu, gdzie krawędź gięcia koliduje z matrycą lub sprzętem, uniemożliwiając normalne formowanie. Interferencja gięcia zależy głównie od kształtu, rozmiaru i matrycy części i jest spowodowana konstrukcją giętej części, wybraną sekwencją gięcia i wybranymi matrycami do gięcia.

Rozwiązania te obejmują:

- Produkcja lub wymiana matryc (np. matryc do gięcia ostrzy).

- Modyfikowanie matryc do gięcia (np. obróbka określonych obszarów).

- Dostosowanie sekwencji gięcia (np. metoda odwrotnego odkształcenia).

- Zmiana wymiarów giętej części.

Przykładowo, wspornik montażowy dla korytka kablowego mocowania podwozia linii 18 w Szanghaju (ADC1027252G030) to stalowy ceownik w kształcie litery U o szerokości środkowej 100 mm, wysokości bocznej 80 mm i promieniu gięcia 15 mm. Użycie istniejących matryc warsztatowych do symulacji gięcia spowodowało zakłócenia gięcia.

Aby zaradzić tym zakłóceniom, część górnej matrycy gnącej została zmodyfikowana mechanicznie (jak pokazano na rysunku 3). Wycięcie o wymiarach 140 mm × 48 mm zostało wycięte w środkowej linii istniejącej górnej matrycy z prostym ostrzem R15 mm (L = 800 mm) (jak pokazano na rysunku 4).

Położenie wycięcia zostało określone na podstawie symulowanej lokalizacji interferencji gięcia, bez wpływu na jego pierwotną funkcję. Ta modyfikacja matrycy gnącej z powodzeniem rozwiązała problem interferencji gięcia.

Rysunek 4: Zakłócenia gięcia, określanie obszaru obróbki

2.3 Wgniatanie przy zginaniu

Wgniecenie podczas gięcia powstaje, gdy blacha stopniowo naciska na wewnętrzną powierzchnię rowka matrycy w kształcie litery V podczas gięcia, tworząc tarcie, które pozostawia zauważalne ślady na powierzchni materiału.

W przypadku części o wysokich wymaganiach dotyczących powierzchni, tradycyjne gięcie nie może spełnić wymagań jakościowych, a wgłębienie gnące (jak pokazano na rysunku 5) nie spełnia wymagań kolejnego procesu.

Wgniatanie zależy głównie od twardości materiału arkusza i struktury dolnej matrycy. Im twardszy materiał, tym większa jego odporność na odkształcenia plastyczne, co utrudnia odkształcanie materiału i ułatwia powstawanie wgłębień.

Prawdopodobieństwo wystąpienia wgniecenia przy zginaniu w popularnych materiałach jest następujące: Aluminium > Stal węglowa > Stal nierdzewna. Im szerszy otwór dolnej matrycy, tym szersze i płytsze wgłębienie. Im większy rozmiar R ramienia matrycy, tym płytsza głębokość wgniecenia.

Aby rozwiązać problem wgłębień przy zginaniu, oprócz poprawy twardości materiału i modyfikacji struktury dolnej matrycy, można zastosować metody takie jak użycie gumowych podkładek zapobiegających wgłębieniom i dolnych matryc z łożyskami kulkowymi.

Gumowe podkładki zapobiegające wgnieceniom zmniejszają powstawanie wgnieceń poprzez fizyczną izolację, jak pokazano na rysunku 6. Dolne matryce z łożyskami kulkowymi zamieniają tarcie ściskające wymagane do tradycyjnego formowania matrycowego na tarcie toczne, zmniejszając tarcie i minimalizując uszkodzenia produktu, jak pokazano na rysunku 7.

2.4 Sprężystość przy zginaniu

Podczas gięcia materiały ulegają zarówno odkształceniom plastycznym, jak i sprężystym. Gdy obrabiany przedmiot zostanie wyjęty z matrycy gnącej, doświadcza on sprężystego powrotu, powodując, że jego kształt i rozmiar różnią się od tych podczas ładowania. Zjawisko to znane jest jako sprężynowanie gięcia i jest jedną z głównych przyczyn nieodpowiednich kątów gięcia.

Czynniki wpływające na sprężynowanie obejmują właściwości mechaniczne materiału blachy i warunki odkształcenia przy zginaniu. Wielkość sprężynowania jest wprost proporcjonalna do granicy plastyczności blachy i odwrotnie proporcjonalna do jej modułu sprężystości.

Im mniejszy względny promień gięcia (stosunek promienia gięcia do grubości blachy, R/t), tym mniejsze sprężynowanie. Kształt giętej części również wpływa na wielkość sprężynowania; zazwyczaj części w kształcie litery U mają mniejsze sprężynowanie niż części w kształcie litery V.

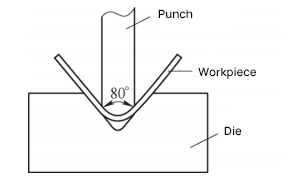

Główną metodą przezwyciężenia sprężynowania gięcia jest kompensacja kąta. Zwykle osiąga się to poprzez zaprojektowanie matrycy gnącej o nachyleniu równym kątowi sprężynowania, skutecznie równoważąc efekty sprężynowania. Jak pokazano na rysunku 8, użycie matrycy gnącej o nachyleniu 80° może z powodzeniem wygiąć obrabiany przedmiot do kąta 90°.

Biorąc pod uwagę mnogość czynników wpływających na sprężynowanie gięcia, dokładne obliczenie jego wartości jest niezwykle trudne. Dzięki próbnym regulacjom i gromadzeniu doświadczenia, opanowanie wzorca sprężynowania i zastosowanie odpowiedniej kompensacji, wraz ze środkami w strukturze matrycy, są skutecznymi metodami zapewnienia jakości produktu.

2.5 Poślizg przy zginaniu

Poślizg podczas gięcia odnosi się do zjawiska, w którym gięty przedmiot nie ma kompletnych i skutecznych punktów podparcia na dolnym rowku matrycy, co prowadzi do łatwego poślizgu przedmiotu obrabianego i jego nieprawidłowego ustawienia do gięcia.

Główne przyczyny poślizgu gięcia są następujące:

1) Szerokość dolnej matrycy gnącej jest zbyt duża, co powoduje poślizg, gdy rozmiar gięcia jest mniejszy niż połowa szerokości dolnej matrycy.

2) Kształt i rozmiar przedmiotu obrabianego wpływają na pozycjonowanie, powodując poślizg gięcia, gdy przedmiot obrabiany ma zbyt krótki bok do pozycjonowania matrycy lub nie ma skutecznej krawędzi pozycjonującej.

Istnieją głównie dwie metody rozwiązania problemu poślizgu przy zginaniu:

1) Metoda 1. Wybierz odpowiednią dolną matrycę do gięcia, zazwyczaj wybierając szerokość matrycy od 4 do 6 razy większą od grubości arkusza do gięcia.

2) Metoda 2. Rozwiązanie kwestii poślizgu podczas gięcia spowodowanego złym pozycjonowaniem podczas gięcia poprzez dodanie szablonów lub krawędzi procesowych.

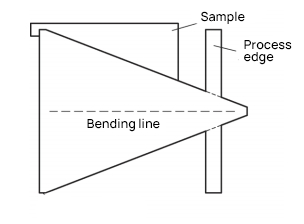

Ogólnie rzecz biorąc, gięcie jest pozycjonowane wzdłuż jednej prostej krawędzi przedmiotu obrabianego, co wymaga kontaktu z dwiema powierzchniami końcowymi matrycy gnącej w celu pozycjonowania. Jednak w rzeczywistej produkcji zdarzają się przypadki, w których krawędź produktu do pozycjonowania matrycy jest zbyt krótka lub nie istnieje, co uniemożliwia pozycjonowanie gięcia.

Rozwiązania obejmują:

a) W przypadku blachy o grubości t ≤ 6 mm należy dodać krawędzie procesowe do pozycjonowania. Krawędź robocza powinna znajdować się na równi z krawędzią końcową części, a połączenie może być następujące cięcie laserem szczelina ułatwiająca szlifowanie i usuwanie po zgięciu.

b) W przypadku blachy o grubości t > 6 mm, do pozycjonowania należy użyć wyciętych szablonów. Grubość szablonu może być równa lub nieco mniejsza niż grubość przedmiotu obrabianego. Jak pokazano na rysunku 9, obie metody pozycjonowania mogą rozwiązać problem poślizgu przy gięciu.

2.6 Gięcie o dużym promieniu

W procesie produkcyjnym często spotyka się elementy wymagające dużego promienia gięcia, dla których w warsztacie brakuje odpowiednich matryc o dużym promieniu. W takich przypadkach wykonanie zintegrowanej matrycy formującej lub matrycy o dużym promieniu może być czasochłonne i kosztowne. Zamiast tego, zastosowanie procesu formowania wielowypustowego o małym promieniu jest bardziej opłacalne i wszechstronne.

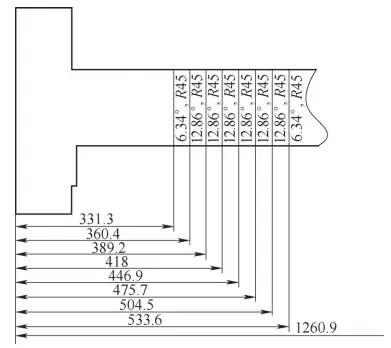

Na przykład komponent projektu Superbus 2.0, Vertical Plate 3 (ADC1043361G030), wymaga promienia gięcia 125 mm i kąta gięcia 90°, jak pokazano na rysunku 10. Bez odpowiedniej matrycy do gięcia w warsztacie, można zastosować proces wielokrotnego gięcia.

Najpierw pozycja R125 mm jest modelowana w oprogramowaniu 3D do gięcia układu, a następnie oprogramowanie automatycznie rozwija płaski dwuwymiarowy rysunek. Wprowadzając promień gięcia 45 mm do oprogramowania i porównując wiele zestawów danych, potwierdzono, że formowanie przez 8-krotne gięcie może zapewnić przekrój łuku.

Następnie generowane są dane gięcia dla każdego cięcia (kąt gięcia, długość pozycji linii gięcia), jak pokazano na rysunku 11. Na koniec dane gięcia są wykorzystywane do próbnego gięcia na miejscu, jak pokazano na rysunku 12.

2.7 Wybrzuszenie przy zginaniu

Wybrzuszenie gięcia występuje, gdy blacha po zgięciu wykazuje wypukłość po obu stronach zgięcia z powodu ściskania materiału, co prowadzi do szerokości większej niż pierwotny rozmiar. Rozmiar wybrzuszenia gięcia generalnie zależy od grubości części i promienia gięcia; im grubszy materiał i mniejszy promień, tym bardziej wyraźne wybrzuszenie.

Aby zapobiec temu problemowi, można dodać nacięcia procesowe po obu stronach linii gięcia na etapie rysowania rozszerzenia gięcia, jak pokazano na rysunku 13. Nacięcia te mają zazwyczaj postać łuku o średnicy zazwyczaj ponad 1,5 razy większej od grubości przedmiotu obrabianego, skutecznie przeciwdziałając wybrzuszeniu gięcia. W przypadku elementów, które już rozwinęły wybrzuszenie gnące, zwykle stosuje się ręczne szlifowanie w celu korekty.

Wnioski

Należy zauważyć, że typowe problemy związane z jakością gięcia i cięcia wymienione powyżej nie uwzględniają wpływu czynników ludzkich lub sprzętowych (takich jak błędy w procesie gięcia i cięcia). rozwijanie wymiary, nieprawidłowy dobór parametrów gięcia i starzenie się sprzętu).

W praktyce produkcyjnej kluczowe znaczenie ma dobór odpowiednich parametrów procesu gięcia w oparciu o wydajność sprzętu, rozmiar produktu i charakterystykę materiału oraz ścisłe przestrzeganie norm operacyjnych.

Konieczne jest nie tylko kompleksowe rozważenie czynników takich jak postęp projektu, koszty i jakość oraz przyjęcie odpowiednich metod rozwiązywania problemów związanych z jakością gięcia, ale także zapobiegawcze identyfikowanie i zapobieganie potencjalnym problemom związanym z gięciem poprzez gromadzenie doświadczenia i przewidywanie w analizie procesu.

W niniejszym artykule wymieniono kilka typowych problemów związanych z jakością gięcia i ich rozwiązaniami, mając nadzieję, że będzie on stanowił pewne odniesienie i wskazówki dla kolegów z branży.