Os dispositivos auxiliares de soldagem incluem uma ampla gama de conteúdos, além de ferramentas de elevação de soldagem, equipamentos de elevação e transporte, almofadas de fluxo, dispositivos de recuperação e fornecimento de fluxo e dispositivos de processamento de arame, máquinas de chanfrar, máquinas de limpeza de raízes, ferramentas de esmerilhamento, equipamentos de ventilação e vários equipamentos de proteção, todos considerados equipamentos auxiliares de soldagem.

No entanto, alguns equipamentos auxiliares não são exclusivos para soldagem e serão discutidos em outros capítulos, portanto, apenas os equipamentos diretamente relacionados são apresentados aqui.

I. Ferramentas de elevação para soldagem

Na produção de estruturas soldadas, várias placas, perfis e componentes de soldagem geralmente precisam ser levantados e transportados entre diferentes estações e, às vezes, as peças precisam ser viradas, posicionadas, dispersas ou concentradas de acordo com os requisitos tecnológicos.

Há uma quantidade significativa de trabalho de elevação durante a preparação da produção, e o uso de ferramentas de elevação que correspondem à forma da seção transversal da peça de trabalho desempenha um papel importante na melhoria da eficiência do transporte, na economia de tempo de mão de obra, na redução da intensidade das operações de agrupamento e na garantia de uma produção segura.

As ferramentas de elevação de soldagem de montagem podem ser divididas em ferramentas de elevação mecânica, ferramentas de elevação magnética e ferramentas de elevação a vácuo, de acordo com seus princípios operacionais.

1. Ferramentas mecânicas de elevação

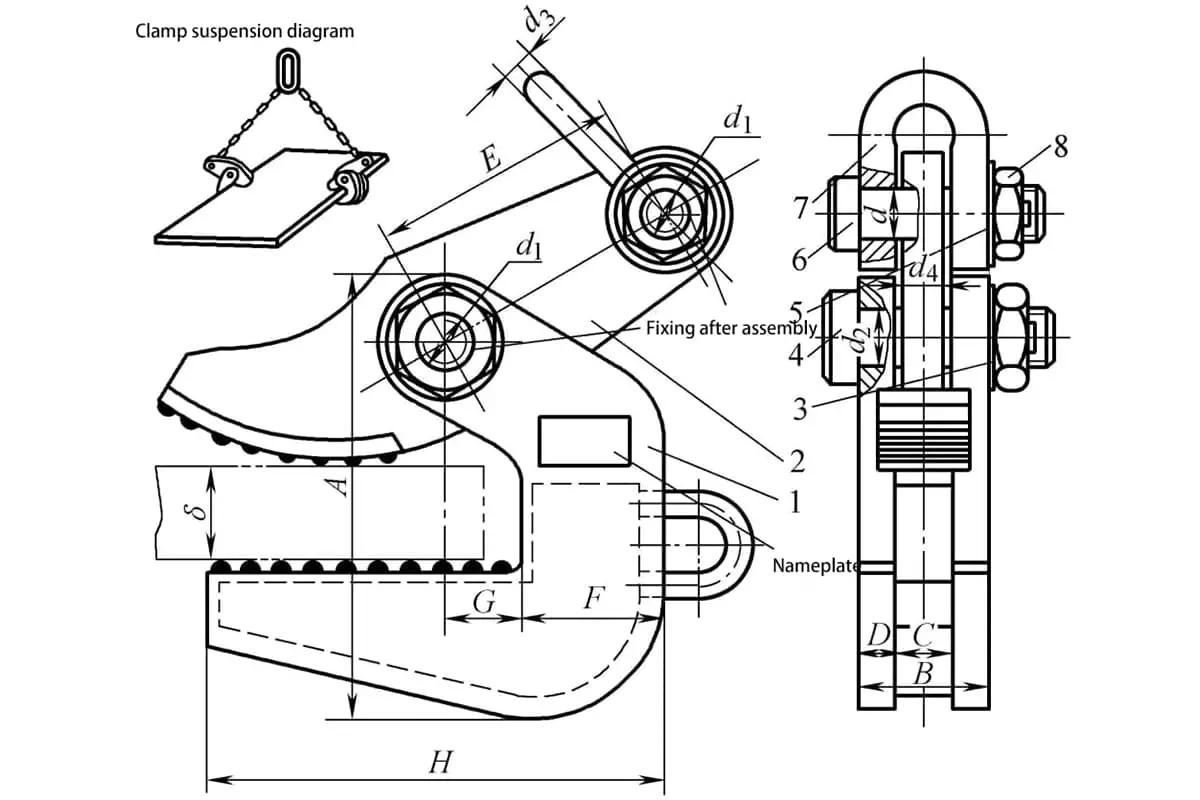

A Figura 3-94 é um dispositivo de elevação usado principalmente para elevação horizontal de placas. Os dispositivos são usados em pares e, dependendo das especificações, cada par pode elevar de 1.000 a 8.000 kg. O dispositivo inteiro consiste em garras de elevação, placas de pressão, pinos e olhais de elevação. Quando usado, se quatro dispositivos forem instalados lado a lado em uma viga de elevação longitudinal por meio de correntes, ele pode ser usado para elevar placas mais longas e finas, bem como seções cilíndricas, caixas e outros componentes estruturais.

Para garantir o uso seguro do dispositivo de elevação, um teste de sobrecarga deve ser realizado antes do uso. O valor da sobrecarga é definido em 25% da carga nominal e deve durar 10 minutos. Após a descarga, o dispositivo não deve apresentar nenhuma deformação residual, microfissuras ou rachaduras antes de poder ser usado.

1-Garra de elevação

Placa de 2 pressões

3, 5-arruela

4, 6 pinos

7-Lug de elevação

8 porcas

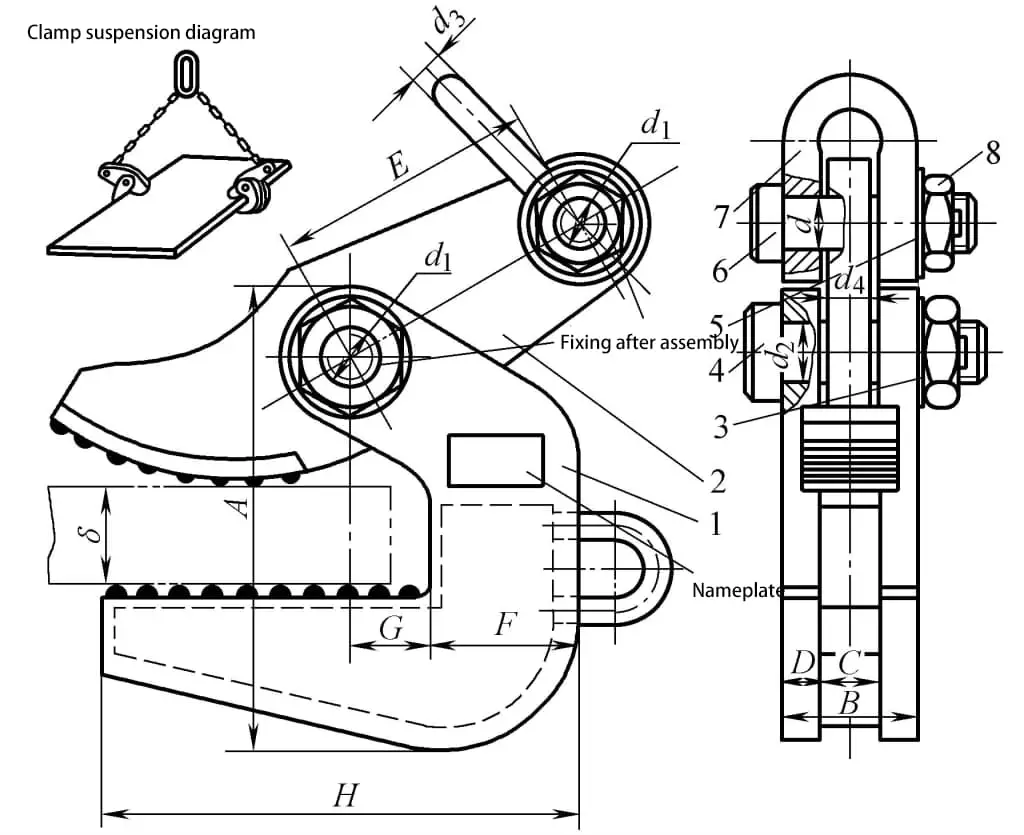

A Figura 3-95 é um dispositivo de elevação de vigas que pesa 20 kg e tem capacidade de elevação de 2.000 kg. Esse tipo de dispositivo é frequentemente usado para elevar vigas em I, vigas em T e vigas em caixa. Sua principal característica é que as mandíbulas de fixação podem abrir e fechar automaticamente sob o peso do gancho de elevação, o que permite agarrar e soltar facilmente a peça de trabalho, simplificando assim a operação de elevação.

1-Garra direita

Placa do eixo de 2 paradas

3 parafusos

4, 6, 13 eixos

Garra 5-Esquerda

7, 12-Arruela

8-Placa de conexão

9-Nut

10 pinos

11-Pulley

Corda de 14 fios

2. Ferramenta de elevação magnética

Nas ferramentas de elevação magnética, há ferramentas de elevação do tipo ímã permanente, do tipo eletromagnético e do tipo combinado permanente-eletromagnético. A ferramenta de elevação combinada do tipo permanente-eletromagnético consiste em um ímã permanente e um eletroímã, usando o ímã permanente para atrair a peça de trabalho e o eletroímã para mudar a polaridade e aumentar ou diminuir a força magnética.

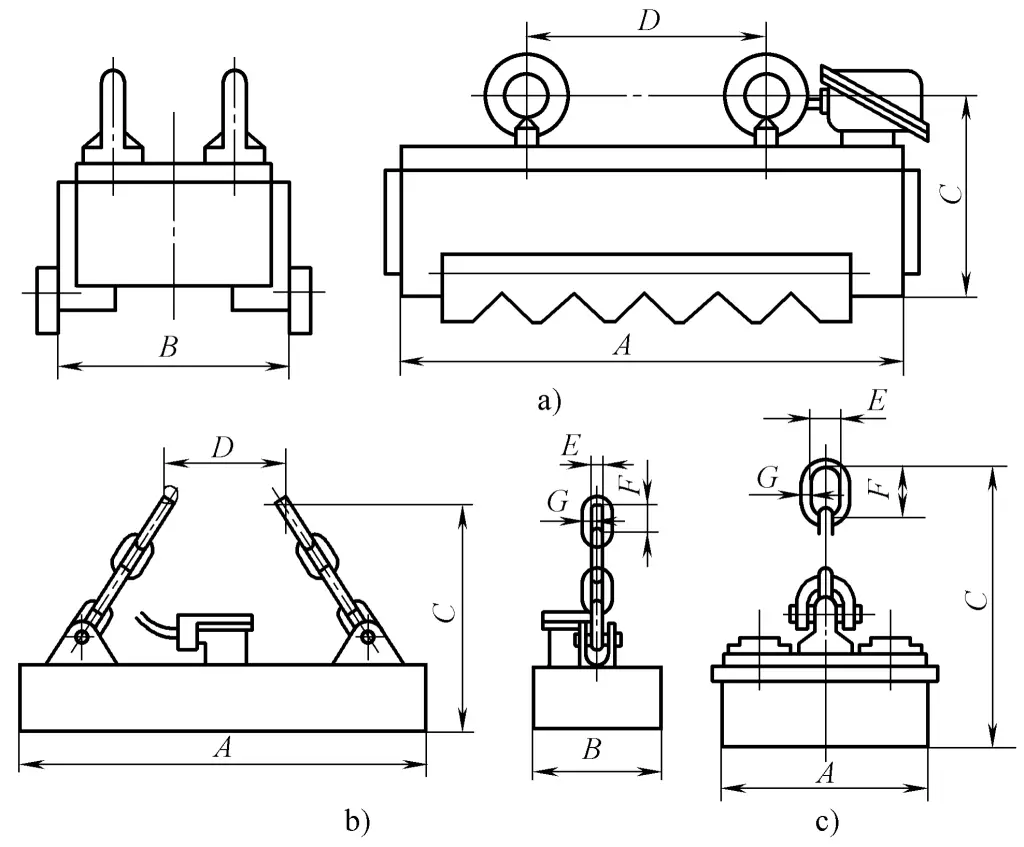

A Figura 3-96 mostra as formas estruturais de várias ferramentas de elevação combinadas do tipo permanente-eletromagnético.

a) Modelo YMW12-5010T

b) Modelo YMW24-15035L

c) Modelo YMW04-30

O princípio de funcionamento da ferramenta de elevação eletromagnética permanente combinada é o seguinte: no contato inicial entre a ferramenta de elevação e a peça de trabalho, ligue o eletroímã e alinhe sua polaridade com a do ímã permanente para aumentar a força de adesão, prendendo firmemente a peça de trabalho à ferramenta de elevação e, em seguida, desligue a corrente, passando a contar apenas com o ímã permanente para atrair a peça de trabalho; quando for necessário descarregar, inverta a corrente para o eletroímã para se opor à polaridade do ímã permanente, neutralizando a força magnética do ímã permanente para obter uma descarga rápida.

As vantagens desse tipo de ferramenta de elevação são: primeiro, é segura e confiável, não há necessidade de se preocupar com a queda da peça de trabalho devido a quedas de energia e outras falhas elétricas que causam acidentes pessoais e com o equipamento; segundo, economiza energia, com curto tempo de ativação e baixo consumo de eletricidade, o que a torna uma ferramenta de elevação de segurança com eficiência energética.

Observe que as ferramentas de elevação magnética são adequadas apenas para materiais ferromagnéticos e não podem ser usadas para elevar cobre, alumínio, aço inoxidável austenítico e outros materiais não ferromagnéticos.

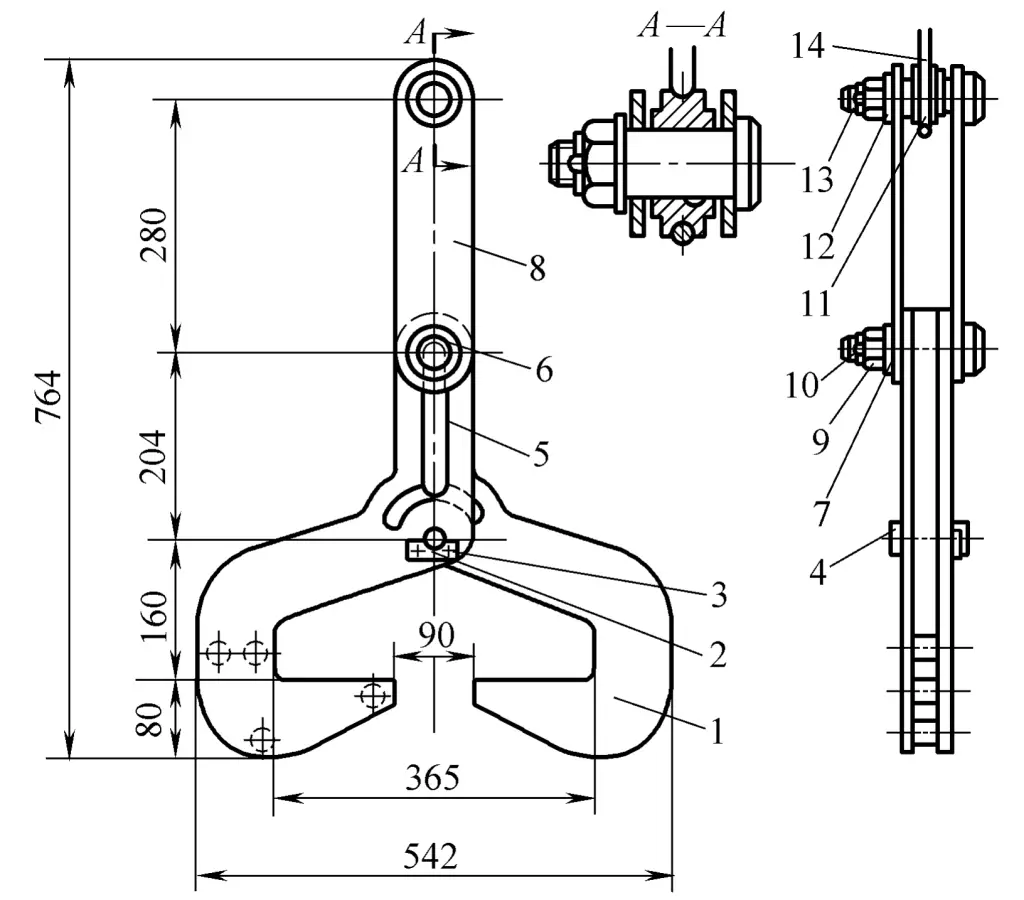

3. Ferramenta de elevação a vácuo

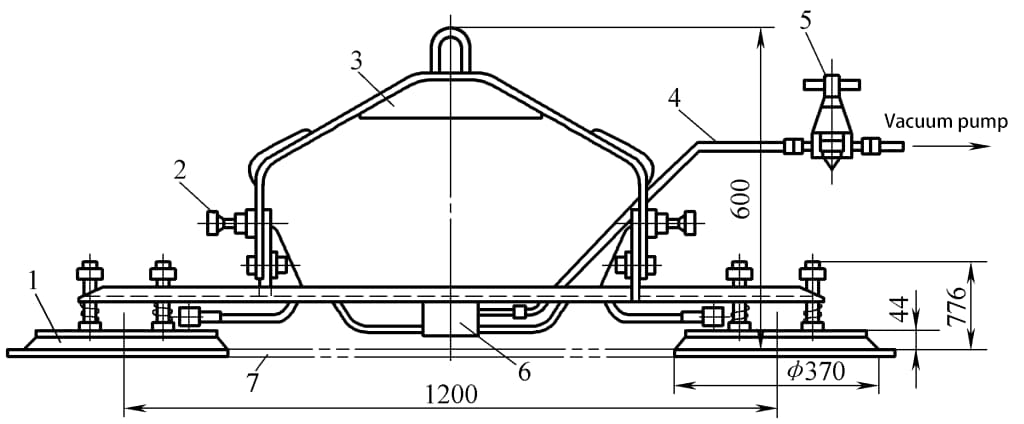

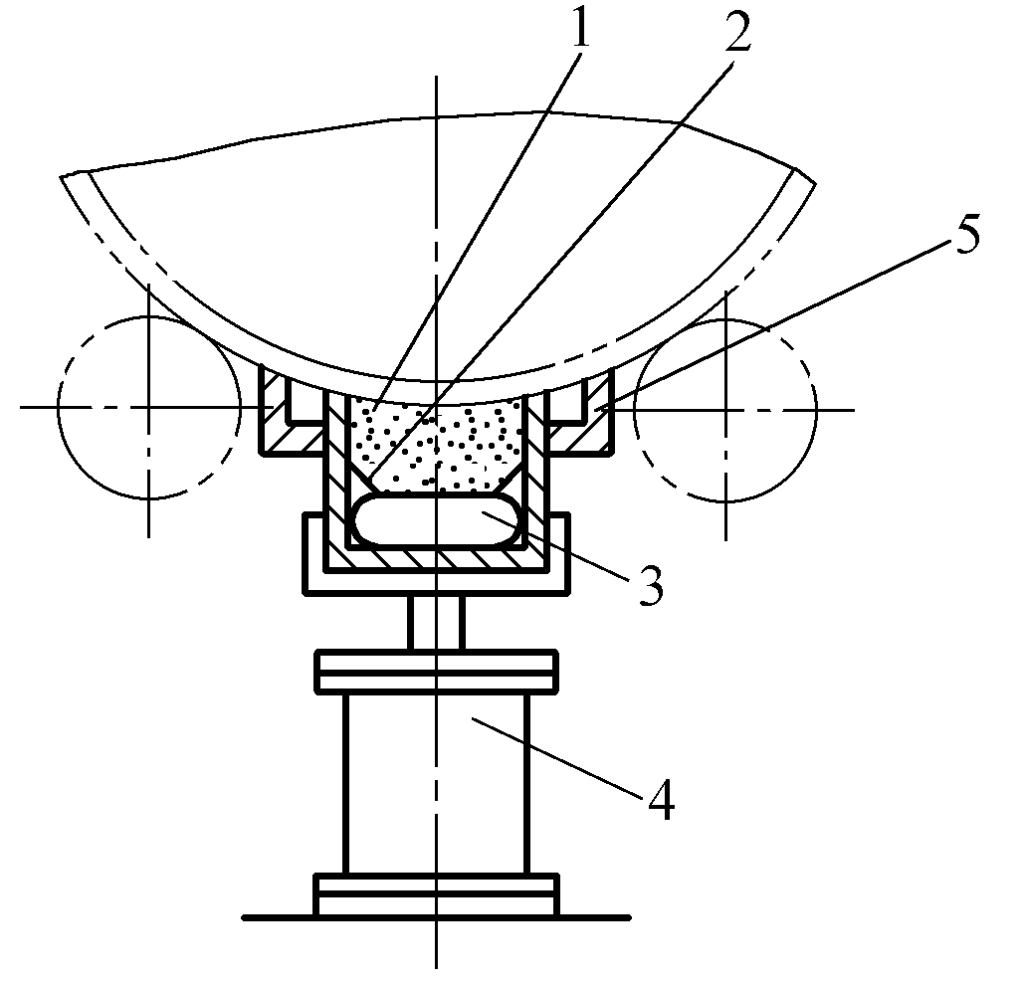

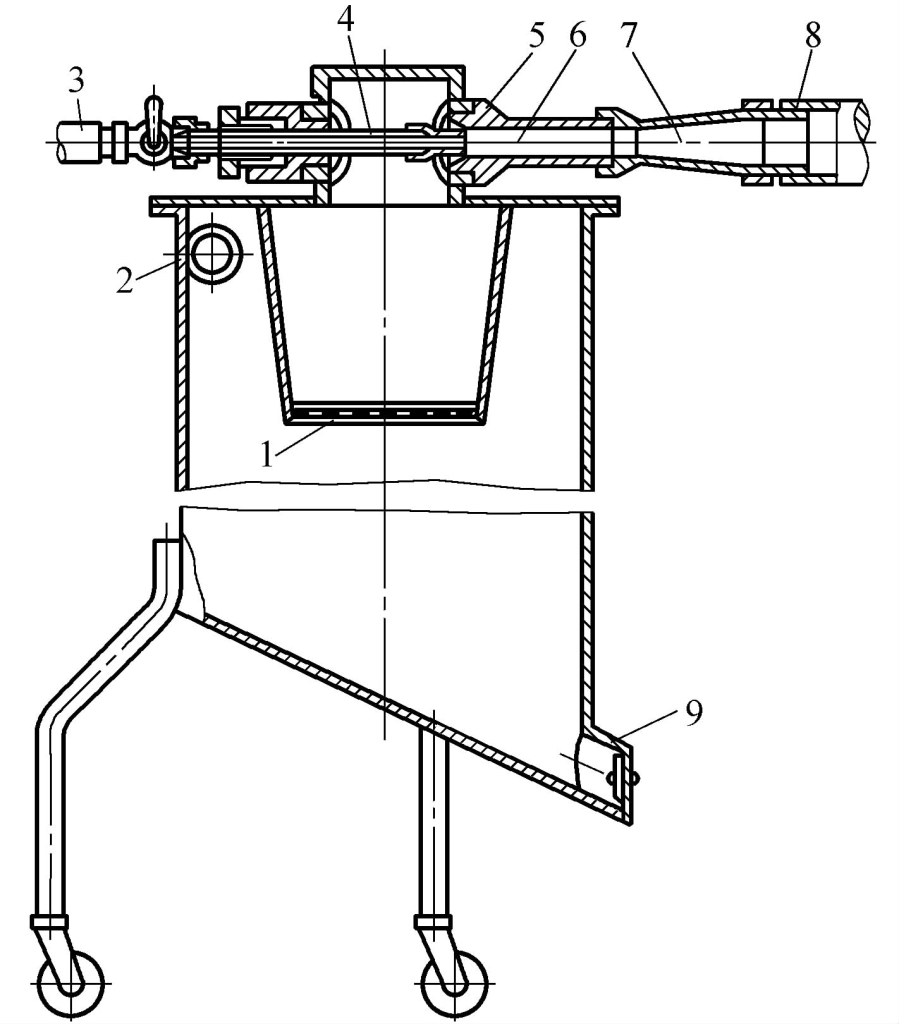

A Figura 3-97 é uma ferramenta de elevação a vácuo, composta de ventosa 1, lâmpada 2, estrutura de elevação 3, tubulação 4, válvula de reversão 5 e distribuidor 6. Durante a operação, ela depende de uma bomba de vácuo para aspirar a ventosa e atrair a peça de trabalho 7. Devido à pequena força de sucção, ele é usado principalmente para levantar placas finas leves e de superfície plana.

1-Copo de sucção 2-Lâmpada de iluminação 3-Armação de elevação 4-Canalização 5-Válvula de reversão 6-Distribuidor 7-Peça de trabalho

II. Equipamentos de elevação e transporte

Além das ferramentas de elevação de soldagem mencionadas acima, os equipamentos essenciais de elevação e transporte na oficina de produção de estruturas de soldagem incluem equipamentos de transporte terrestre, como empilhadeiras, veículos de transporte elétrico, porta-paletes manuais, flatbeds elétricos e dispositivos de almofada de ar; os equipamentos de maquinário de elevação incluem pontes rolantes, pórticos, guindastes de lança e guindastes suspensos; na produção em massa de produtos, os transportadores são frequentemente necessários para realizar a produção especializada de forma rítmica.

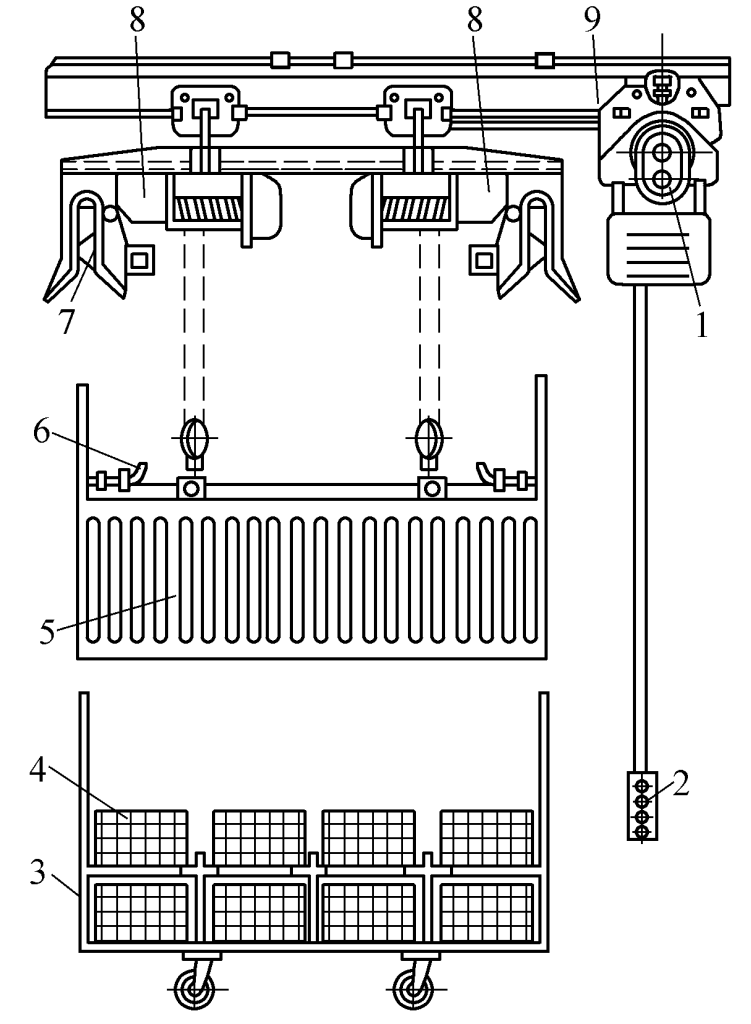

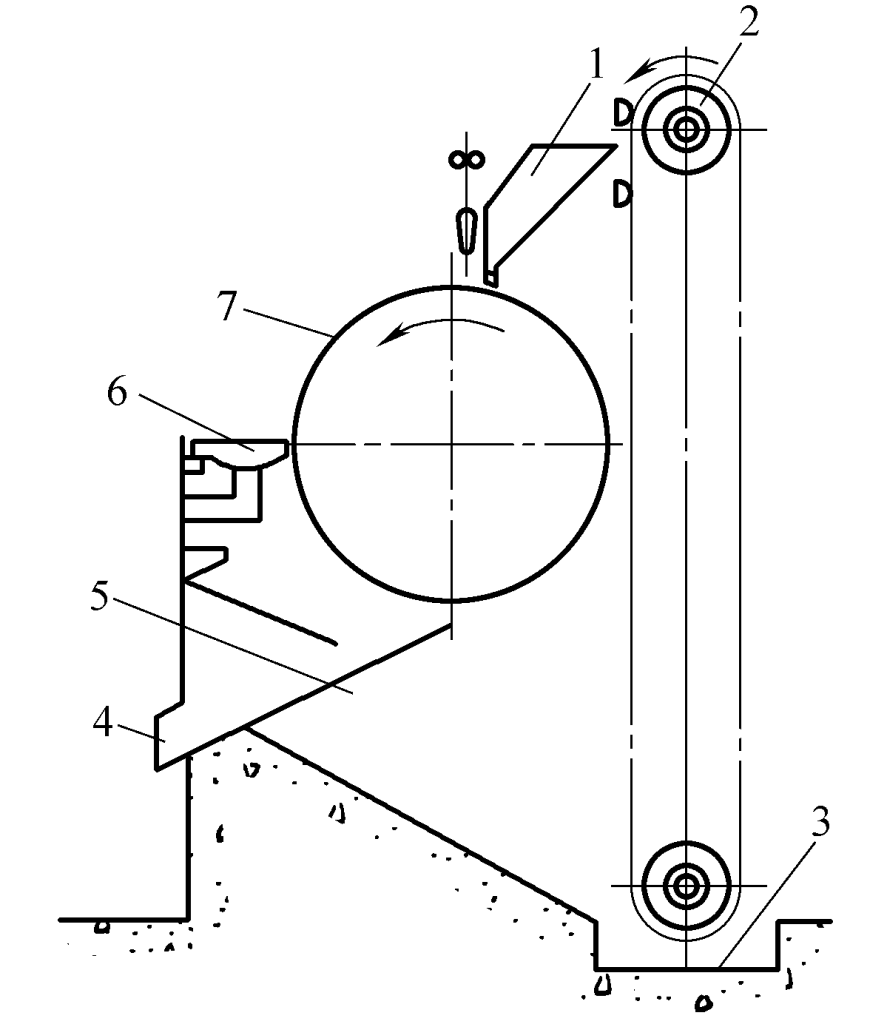

As formas de transporte incluem tipo de suspensão, tipo de rolete, tipo de carrinho, tipo de degrau, tipo de correia de transmissão, tipo de carrinho e tipo de placa, etc. A Figura 3-98 é um diagrama esquemático de um guindaste suspenso de trilho único.

O trilho desse tipo de guindaste é fixado na treliça do telhado do prédio da fábrica, e as rodas de deslocamento de elevação são dispostas simetricamente nos dois membros sob o flange da viga em I. Quando a distância de deslocamento é inferior a 40 m, a energia geralmente é fornecida por um cabo flexível, e o guindaste é operado por um trabalhador no chão usando o controlador 2.

1-Motor elétrico móvel

2 controladores

Carrinho de 3 peças

4-Peça de trabalho

5 gaiolas

6 pinos

7-Pino fixo

8-Guincho elétrico

9 faixas

A seleção do equipamento de elevação e transporte na oficina de soldagem depende do volume de transporte, da distância e da rota de transporte, da velocidade de transporte e do grau de automação, do peso dos componentes individuais e estruturais, do modo de transmissão e da produtividade do equipamento.

III. Máquina de descalcificação de fios

Durante a soldagem, a porosidade é frequentemente causada por óleo e ferrugem, portanto, é necessário remover o óleo antiemborrachamento e a ferrugem do fio de solda antes da soldagem para vários processos automáticos métodos de soldagem. Para aumentar a eficiência da remoção de ferrugem e óleo e reduzir a intensidade da mão de obra, há fabricantes de equipamentos especializados na China que produzem máquinas de descalcificação.

IV. Almofada de fluxo

A almofada de fluxo, também conhecida como dispositivo de formação de costura de solda, usa uma certa espessura de camada de fluxo como um dispositivo de apoio para a parte de trás da costura de solda durante soldagem por arco submerso para evitar a queima ou para formar a parte traseira. Há muitas formas estruturais de almofadas de fluxo; algumas são fabricadas pelas próprias unidades de produção, enquanto outras são produzidas e fornecidas por fábricas profissionais.

1. Almofada de fluxo para solda de costura longitudinal

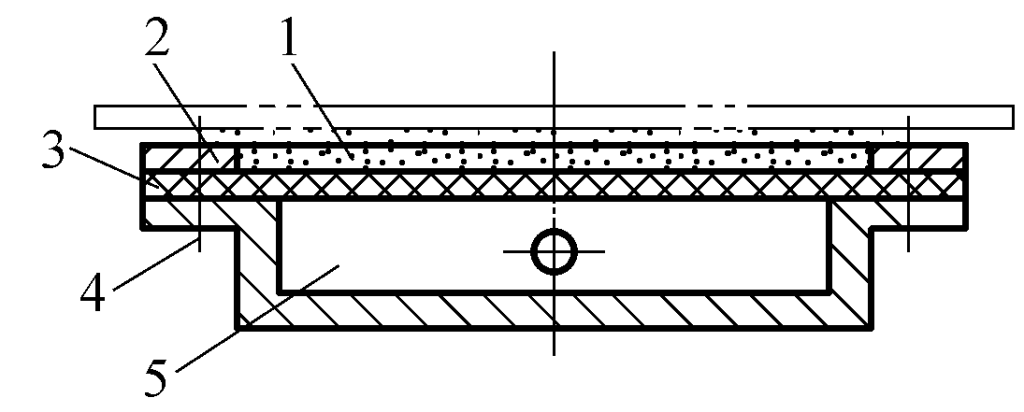

(1) Almofada de fluxo do tipo membrana de borracha

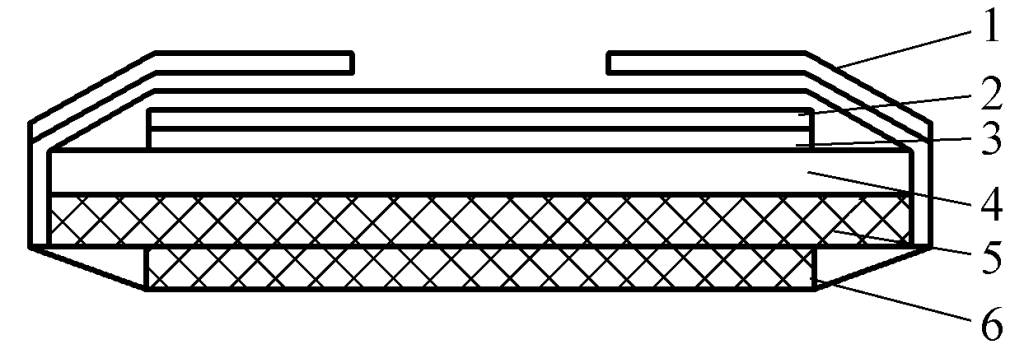

Conforme mostrado na Figura 3-99, quando o ar comprimido é introduzido na câmara 5, o diafragma de borracha 3 se projeta para cima, empurrando o fluxo 1 para a parte de trás da solda para apoiá-lo. A vantagem dessa almofada de fluxo é sua estrutura simples e a praticidade de uso.

1-Fluxo

Placa de 2 tampas

Diafragma de 3 borrachas

4 parafusos

5-Câmara

Sua parte de trabalho tem uma largura de 300 mm e um comprimento de 2 m. O comprimento excessivo pode causar uma distribuição desigual da pressão no diafragma de borracha, resultando em uma pressão insuficiente na extremidade da almofada de fluxo, que não consegue suportar a poça de fusão, fazendo com que o ferro fundido flua para baixo e queime. Esse tipo de almofada de fluxo é comumente usado para soldar costuras longitudinais longas.

(2) Almofada de fluxo de emenda longitudinal tipo mangueira

Conforme mostrado na Figura 3-100, durante a operação, a ranhura do fluxo é primeiramente apoiada sob a costura de solda pelo cilindro e, quando o ar comprimido infla a mangueira 3, pressiona o fluxo 1 contra a solda, fazendo-o aderir firmemente à parte de trás da costura de solda. A vantagem desse tipo de almofada de fluxo é que ela proporciona uma distribuição uniforme da pressão, permite que a parte posterior da costura de solda seja moldada e é adequada para a soldagem de costuras longitudinais longas.

1-Fluxo

2-Canvas

3-Mangueira inflável

4 cilindros

5-Flux Groove

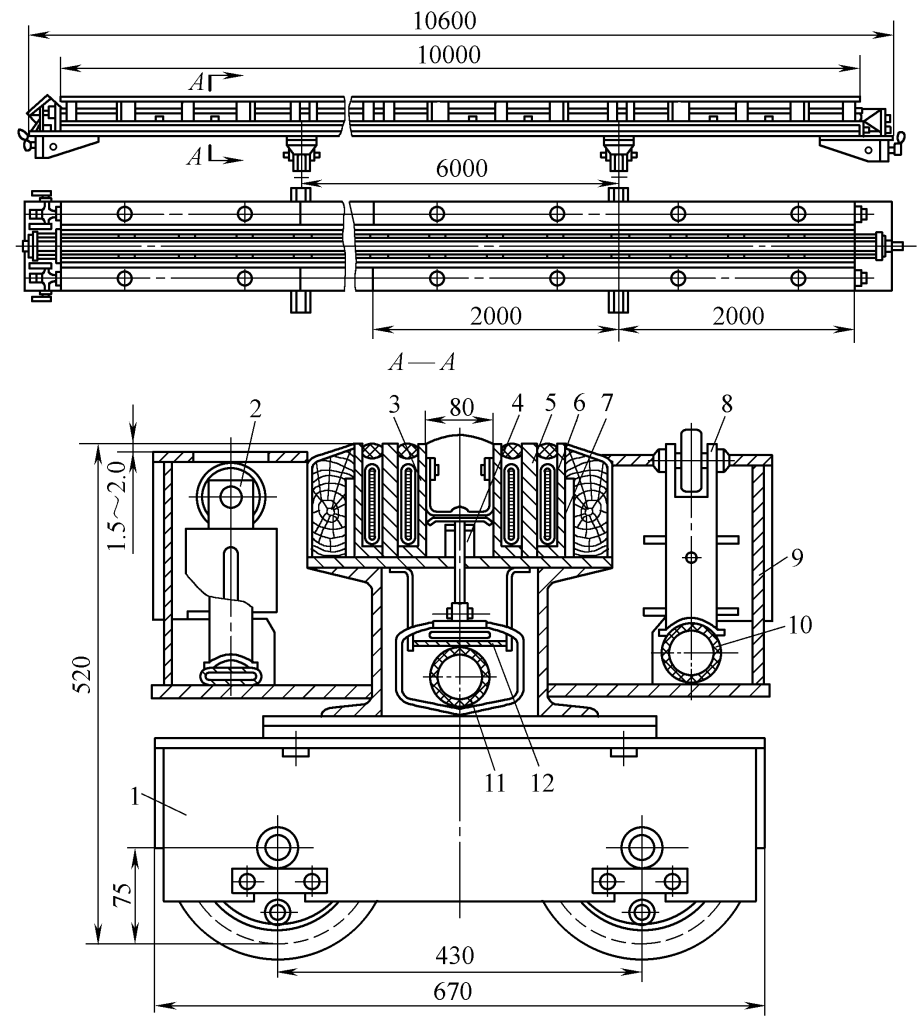

A almofada de fluxo do tipo mangueira é frequentemente usada em combinação com um mecanismo de fixação eletromagnética para formar um dispositivo de soldagem especializado para montagem de placas planas. A Figura 3-101 mostra um dispositivo de emenda eletromagnético do tipo mangueira totalmente funcional e lateralmente móvel. Esse dispositivo pode ser usado para emendar grandes chapas planas, como antes da laminação das carrocerias de tanques de vagões-tanque de petróleo, emendas de convés de navios e painéis de pontes.

1-Trolley

2, 8-Rolo de suporte

Canal de lona 3-Flux

Haste com 4 botões

Núcleo do 5-Eletromagnetismo

6-Bobina eletromagnética

Carcaça de 7 bobinas

Feixe 9-Cruzado

10, 11, 12 Mangueiras (ф50 a ф65 mm)

O comprimento da costura longitudinal soldável chega a 10 m. Todo o dispositivo é suportado por dois carrinhos, que podem se mover lateralmente ao longo de um trilho de aço de 6 m para acomodar a soldagem de costuras longitudinais em diferentes posições.

O ajuste lateral da costura de solda é garantido pelo carrinho; quando os rolos de suporte 2, 8 são elevados pelo ar comprimido que entra na mangueira 10, a placa de aço plana pode ser ajustada adequadamente longitudinal e lateralmente; ajuste adequado da posição da costura; depois que a posição da costura é determinada, ela é fixada com um eletroímã (sucção não inferior a 20kN/m 2 ), e o ar comprimido é passado pela mangueira 12 para pressionar o fluxo sobre a solda, permitindo a soldagem longitudinal.

A Figura 3-102 mostra uma almofada de fluxo do tipo mangueira usada para soldar a costura longitudinal interna de um cilindro de grande diâmetro. Sua característica é usar a mangueira 6 para inflar e pressionar o corpo da ranhura 5 em direção à solda e, em seguida, inflar a mangueira 3 para pressionar o fluxo em direção à solda, garantindo pressão suficiente do fluxo e evitando que ele se espalhe.

1-Rodas de aço

2-Trolley

3, 6 mangueiras

4-Ranhura da tela

5-Corpo com ranhura de aço

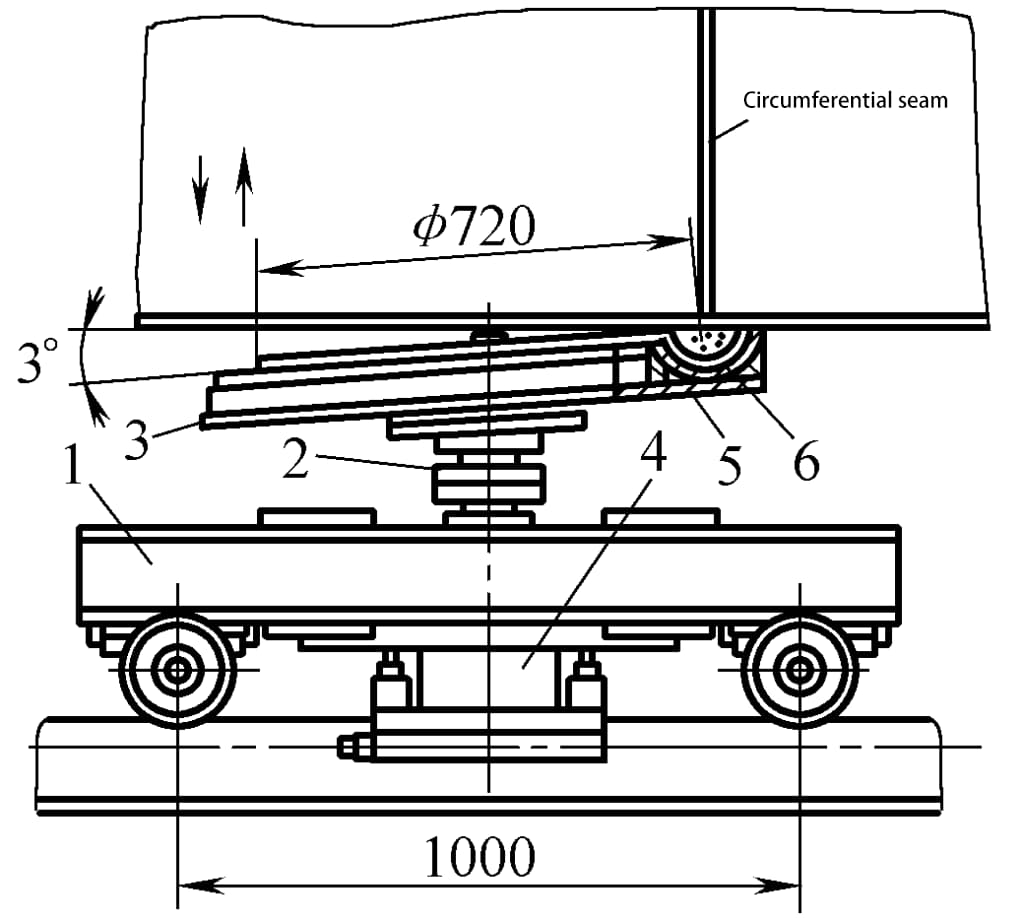

2. Almofada de fluxo para soldagem de costura circunferencial interna do cilindro

Os tipos comuns incluem o tipo de disco e o tipo de correia transportadora.

(1) Almofada de fluxo de emenda circunferencial tipo disco

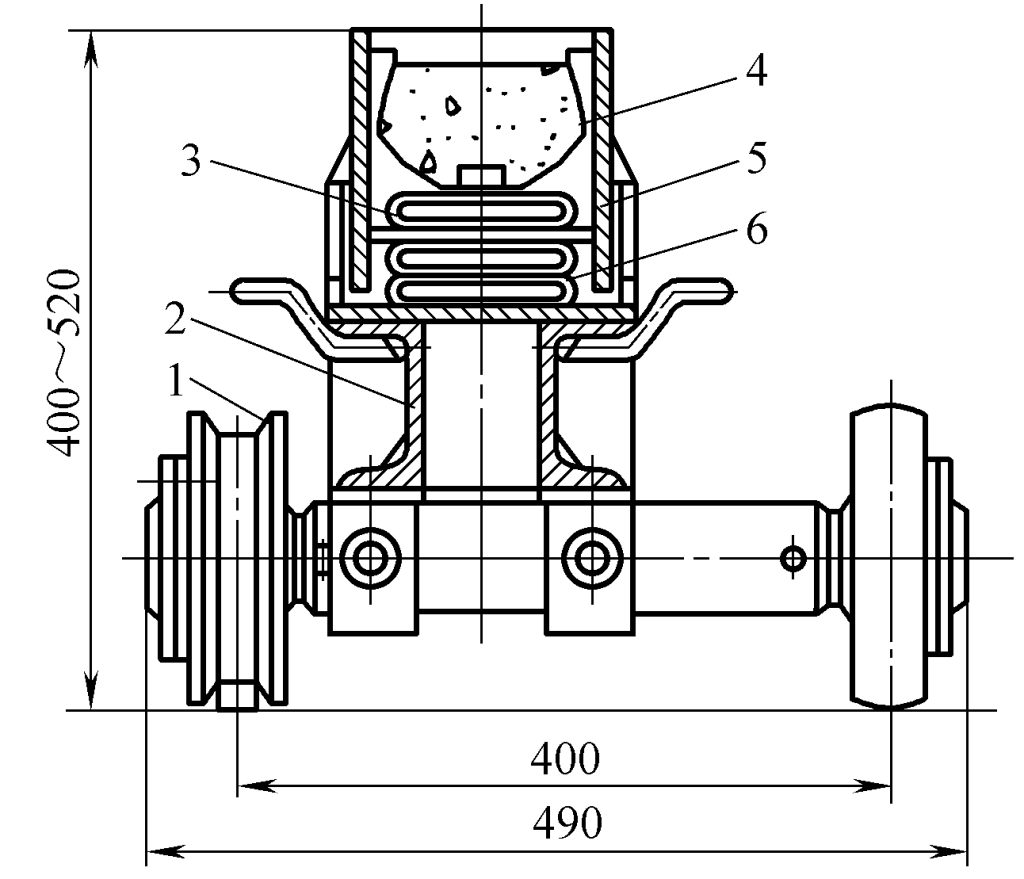

Sua estrutura é mostrada na Figura 3-103. O processo de trabalho envolve o alinhamento do disco cheio de fluxo com o cordão de solda, pressionando-o em direção à solda com um cilindro 4 e, durante a soldagem, o prato giratório gira em torno de seu eixo principal com a rotação do cilindro devido ao atrito, fornecendo fluxo continuamente ao caminho da solda. Esse tipo de almofada de fluxo tem uma estrutura simples e é fácil de usar. A desvantagem é que o fluxo tende a se dispersar quando a plataforma giratória gira, exigindo reposição manual constante.

1-Correia de borracha 2-Fluxo 3-Rolamento 4-Cilindro

A Figura 3-104 mostra uma almofada de fluxo do tipo ranhura anelar. O princípio de funcionamento é o mesmo descrito acima, com a diferença de que o disco 3 é equipado com uma ranhura anular elástica 6, preenchida com fluxo, pressionada em direção à solda pelo cilindro 4 e também acionada para girar pela peça de trabalho.

1-Trolley

2 eixos

3-Disco

4 cilindros

Suporte de 5 slots

Ranhura de 6 anéis

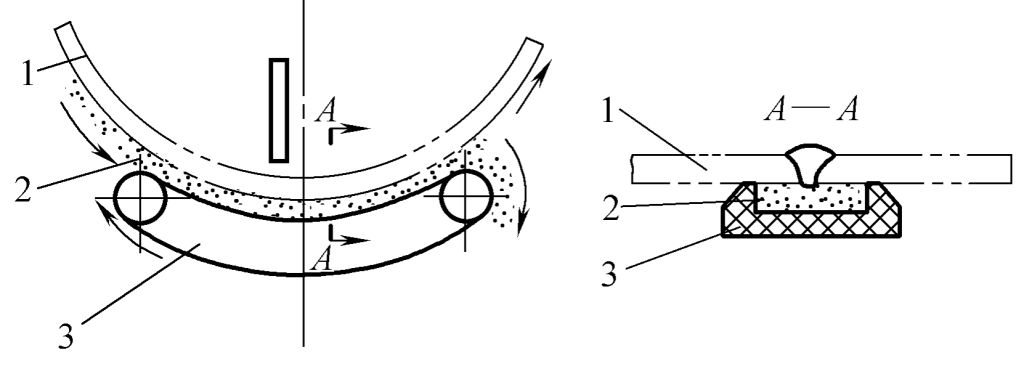

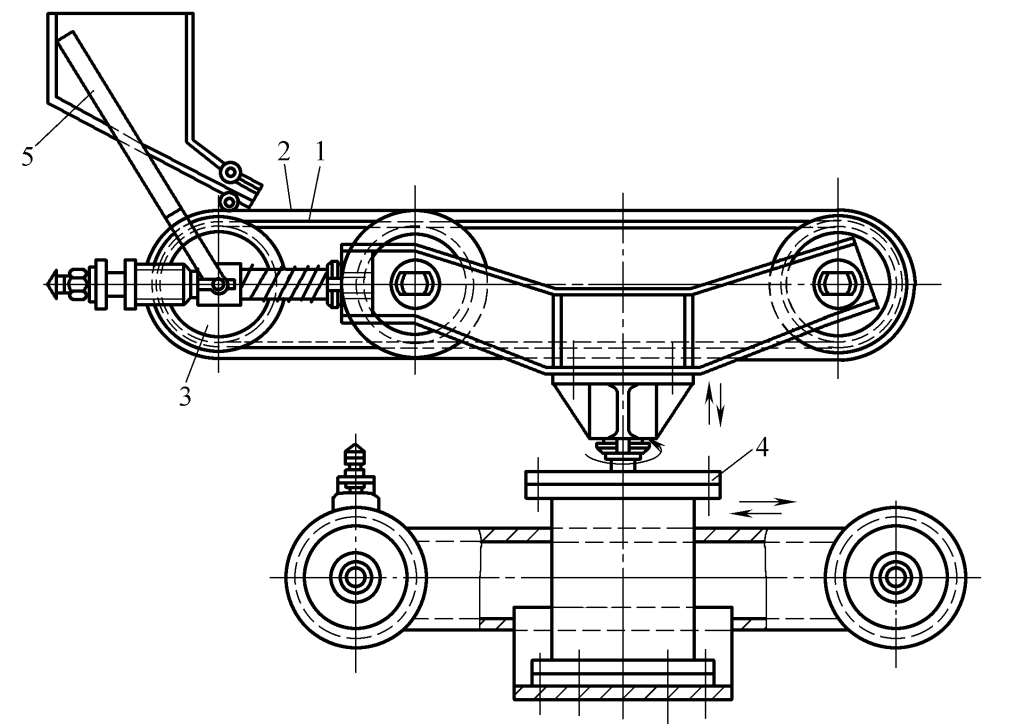

(2) Almofada de fluxo tipo correia

O princípio de funcionamento é mostrado na Figura 3-105, onde a correia transportadora cheia de fluxo pressiona a peça de trabalho sob a ação da gravidade ou de um cilindro e é acionada para girar pela peça de trabalho. A Figura 3-106 mostra a estrutura de uma almofada de fluxo do tipo correia em uso. O processo envolve a correia transportadora cheia de fluxo pressionando a peça de trabalho sob a ação do cilindro 4 e, à medida que o corpo cilíndrico da peça de trabalho gira, ele aciona a correia para girar.

1 cilindro

2-Fluxo

3-Correia transportadora

Suas características incluem: estrutura robusta, uso confiável, manutenção conveniente, espessura uniforme do fluxo, tensão adequada, fluxo que não se quebra facilmente, fácil controle da granularidade, boa permeabilidade ao ar, mas o fluxo tende a cair no chão, mobilidade limitada, não é adequado para espaços estreitos, requer adição manual de fluxo.

1 correia

2-Fluxo

Estrutura de 3 tensões

4 cilindros

Engrenagem de 5 parafusos sem-fim

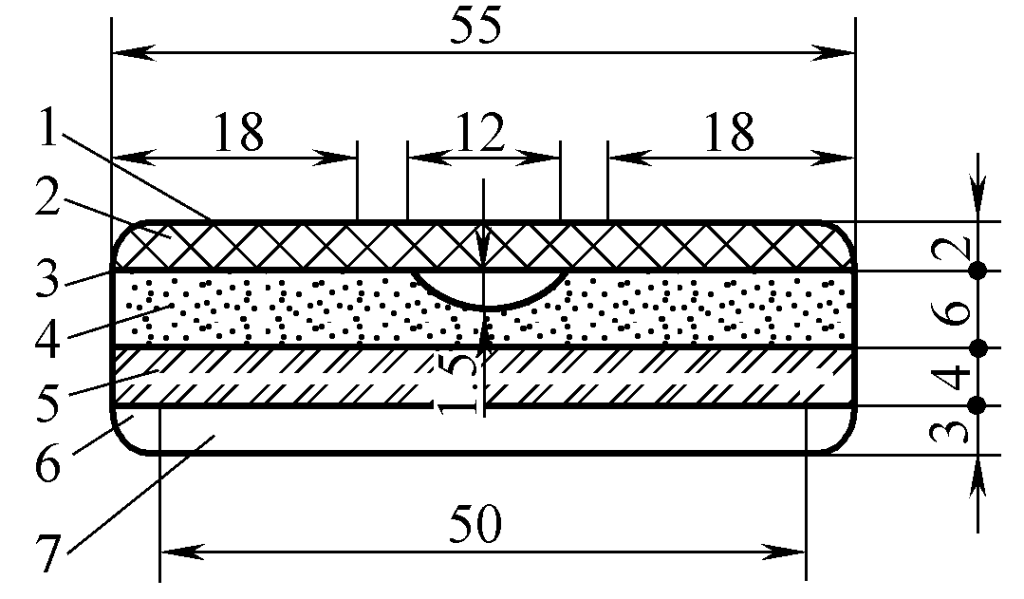

3. Almofada macia

As almofadas macias feitas de resina termoendurecível e areia de quartzo são fixadas na parte de trás da solda com fita adesiva ou pressionadas contra a solda com grampos magnéticos, conforme mostrado na Figura 3-107. Devido ao seu pequeno tamanho, são adequados para soldas retas e curvas (inclusive emendas circunferenciais) em áreas estreitas.

1-Papel de isolamento com face de plástico

2-Fita adesiva dupla face

3-Fita de fibra de vidro

4-Almofada de areia de quartzo com resina termoendurecível

5-Almofada de placa de amianto

6-Filme termoencolhível

7 - Forro de papel ondulado

Quando a abertura da ranhura estiver dentro de 3 mm e a borda cega estiver dentro de 2 mm, a soldagem de um lado e a formação de dois lados podem ser garantidas. A desvantagem é que as partículas de metal com uma determinada composição de liga precisam ser preenchidas na ranhura durante o uso, e o processo de fabricação da almofada macia é complexo.

4. Almofada de fluxo tipo hélice espiral

Ela pode ser dividida em dois tipos: horizontal e vertical:

(1) Almofada de fluxo do tipo hélice espiral horizontal

Ele usa principalmente a hélice em espiral para empurrar o fluxo em direção à superfície da solda e permite que o fluxo circule automaticamente. Durante o uso, o mecanismo de transmissão de elevação pode ser utilizado para ajustar a altura da almofada de fluxo para garantir um bom contato com a superfície da solda.

(2) Almofada de fluxo tipo hélice espiral vertical

Seu princípio de funcionamento é o mesmo do tipo horizontal, com a diferença de que a hélice espiral vertical é instalada verticalmente, e o fluxo não derretido retorna com seu próprio peso. Entre suas vantagens estão o movimento flexível, a redução da mão de obra dos trabalhadores que retiram o fluxo e a manutenção da pressão de contato adequada entre o bloco de fluxo e a superfície da solda. A desvantagem é que a estrutura é mais complexa, o mecanismo de transmissão exige boa vedação e o fluxo é propenso a se quebrar.

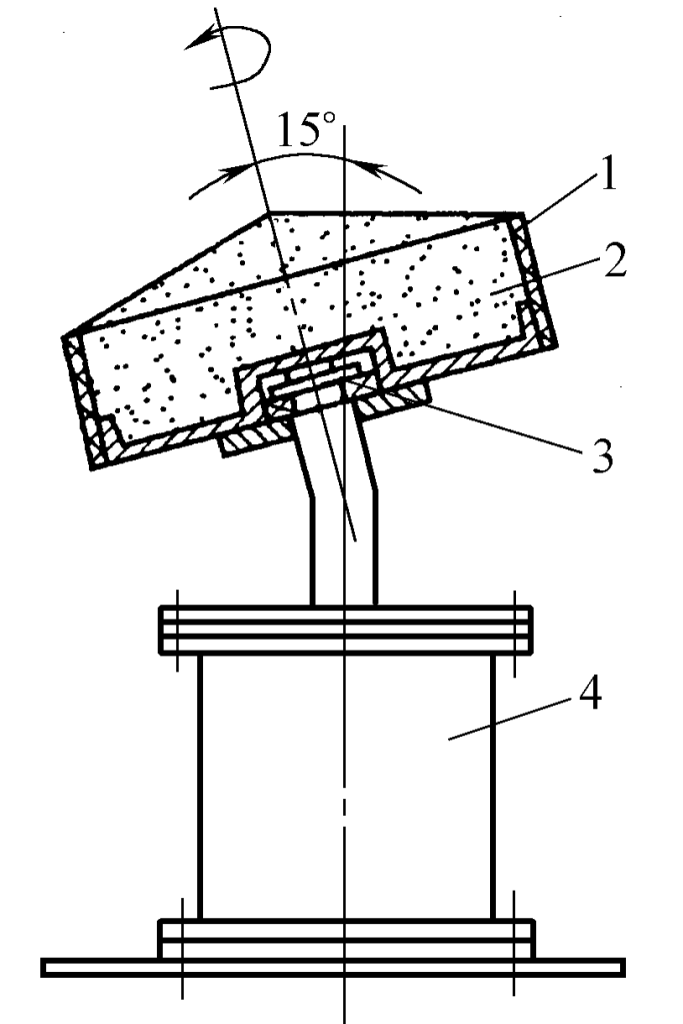

5. Almofada de fluxo termoendurecível

A estrutura da almofada de fluxo termoendurecível é mostrada na Figura 3-108. A almofada de fluxo termoendurecível tem cerca de 600 mm de comprimento e é fixada na parte inferior da solda por meio de acessórios magnéticos. Esse tipo de almofada é altamente flexível, tem boa conformidade, é seguro, conveniente e fácil de armazenar.

1-fita adesiva dupla face

2-Filme termoencolhível

3-Tecido de fibra de vidro

4-Fluxo de termofixação

5-Tela de amianto

6-Almofada elástica

V. Dispositivo de fornecimento e recuperação de fluxo

Durante o processo de soldagem a arco submerso, é necessário fornecer fluxo continuamente para a área de soldagem, e o fluxo não derretido após a soldagem deve ser recuperado e reutilizado, exigindo, portanto, um dispositivo de fornecimento e recuperação de fluxo.

De acordo com as necessidades de produção, o fornecimento e a recuperação do fluxo podem ser combinados para formar um sistema de circulação, funcionando simultaneamente durante a soldagem, permitindo que o fluxo seja continuamente recuperado e depois enviado de volta para uso. Como alternativa, os dois podem ser separados, o que significa que o dispositivo de fornecimento de fluxo e o dispositivo de recuperação podem funcionar de forma independente.

1. Sistema de circulação de fluxo

(1) Sistema de circulação de fluxo fixo

A Figura 3-109 mostra um sistema de circulação de fluxo para uma máquina de solda de tubos em espiral. O fluxo cai por gravidade e, após ser recuperado pelo elevador de caçamba 2, é realimentado no funil de fluxo 1 para uso contínuo.

1 - Funil de fluxo

Elevador de 2 caçambas

Tanque de 3 fluxos

Saída de 4 bandeiras

Tela 5

Faca para remoção de 6 bandeiras

7 - Tubo a ser soldado (Spiral Pipe)

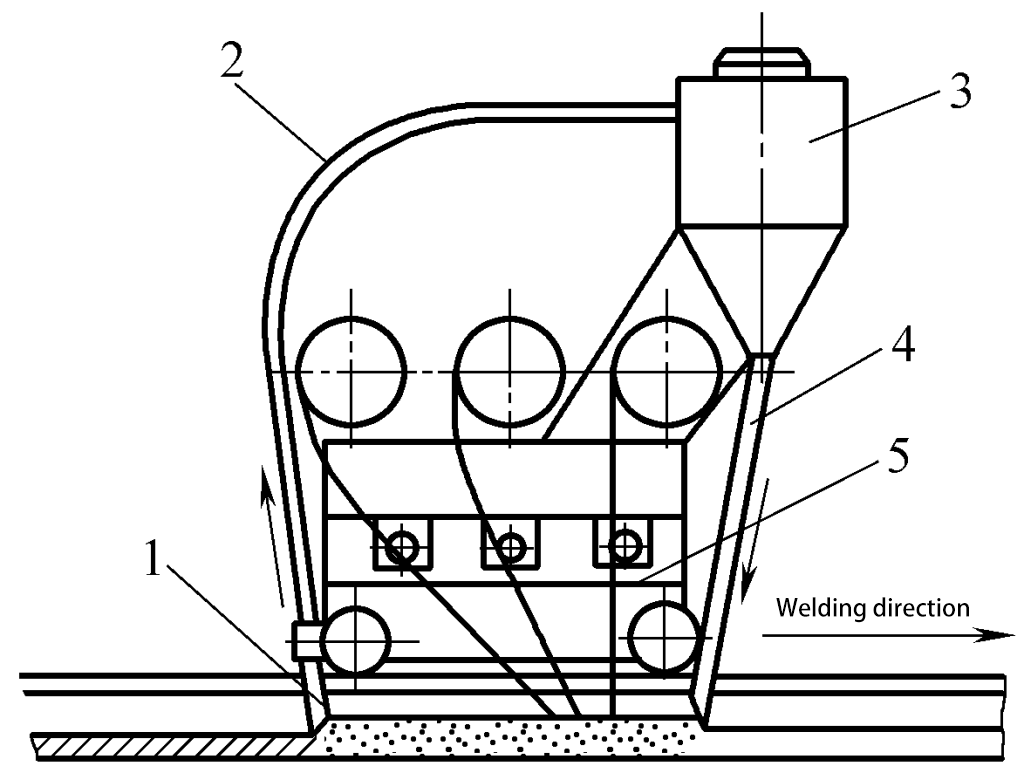

(2) Sistema de circulação de fluxo móvel

A Figura 3-110 é um sistema móvel de circulação de fluxo, no qual o dispositivo de fornecimento e recuperação de fluxo é instalado no cabeçote de soldagem 5, movendo-se junto com o carrinho de soldagem (ou o braço telescópico do manipulador de soldagem). Durante a operação, o fluxo é transportado do tanque de armazenamento 3 pelo conduíte 4 até a frente do arco, e o fluxo não fundido é recuperado pelo tubo de sucção 1 a cerca de 300 mm do arco e, em seguida, retorna ao tanque de armazenamento 3 pelo conduíte 2.

1-Tubo de sucção

2, 4 conduítes

3-Tanque de armazenamento

5-Head (carrinho)

2. Dispositivo de recuperação de fluxo

A maioria dos dispositivos de recuperação de fluxo usa um método de sucção para puxar o fluxo para o tanque de armazenamento. As fontes de energia para esses dispositivos são elétricas e pneumáticas, sendo a pneumática a mais comumente usada.

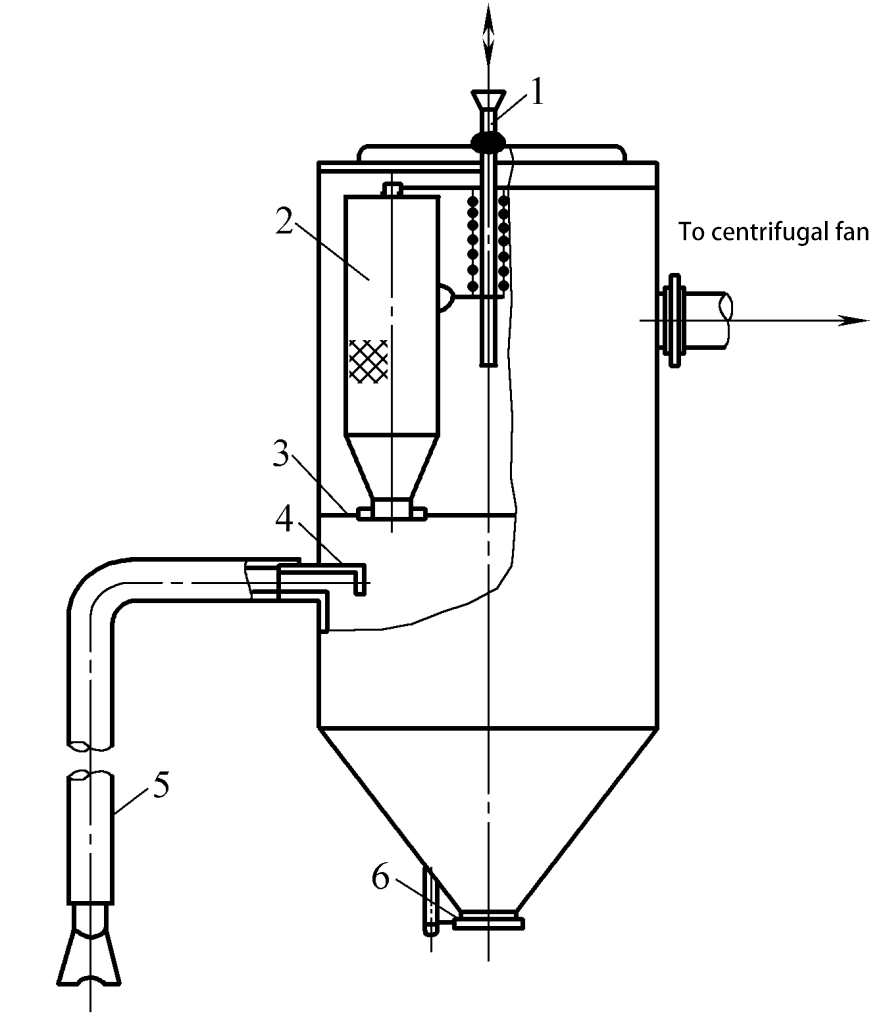

(1) Dispositivo de recuperação de fluxo do tipo sucção elétrica

O dispositivo de recuperação de fluxo elétrico mostrado na Figura 3-111 utiliza um ventilador centrífugo elétrico para criar uma pressão negativa dentro do tanque de fluxo, puxando o fluxo para dentro do tanque com o fluxo de ar. A vantagem é que ele tem um forte poder de sucção, adequado para recuperação em longas distâncias, e o fluxo não entra em contato com o ar comprimido, não ficando contaminado.

Entretanto, o fluxo pode se quebrar e as paredes internas do equipamento podem se desgastar. Se for usado para transporte ao mesmo tempo, a distância de transporte será curta devido à pressão negativa dentro do tanque.

1-Haste vibratória

2-Saco de filtro de poeira

3-Partição

4-Bafo de borracha resistente ao calor

5 - Mangueira e bocal

Saída de fluxo 6

(2) Dispositivo de recuperação de fluxo de sucção pneumática

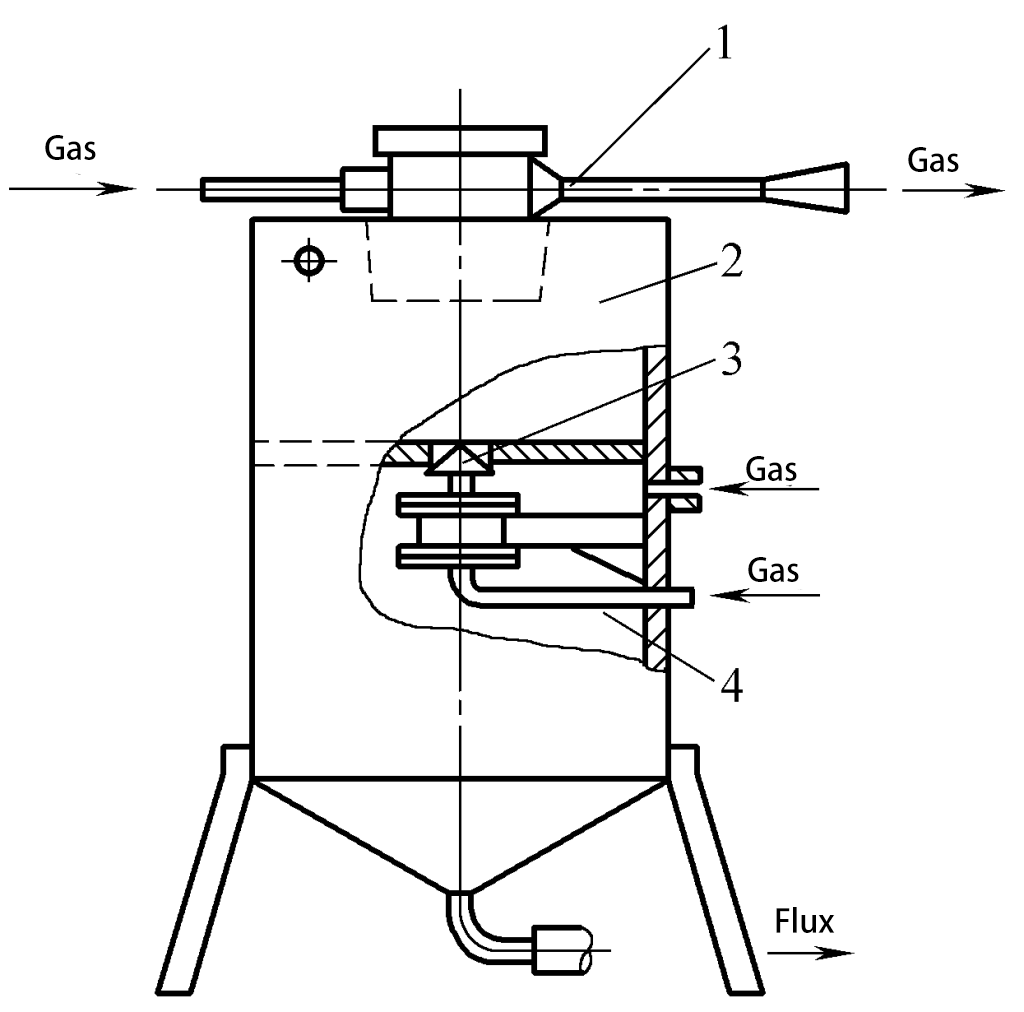

Conforme mostrado na Figura 3-112, trata-se de um dispositivo pneumático de recuperação de fluxo. Ele usa o fluxo de ar ejetado do bocal Laval superior para criar uma pressão negativa dentro do tanque de fluxo vedado, e o fluxo é levado para o tanque de armazenamento pelo fluxo de ar.

1-Filtro de malha de cobre

Tubo de sucção de 2 fluxos

3 - Entrada de ar comprimido

4-Tubo de injeção

5-Bocal

6-Tubo isotérmico

7 - Tubo de expansão

8 - Saída de ar comprimido

9-Tubo de liberação

O fluxo não entra em contato com o ar comprimido e não é contaminado. Entretanto, o fluxo também sofre fragmentação e causa desgaste nas paredes internas. Esse dispositivo tem uma estrutura simples, recuperação completa do fluxo e o uso de ar comprimido de fábrica é muito conveniente. Se for usado para transporte ao mesmo tempo, devido à pressão negativa de transporte e à curta distância, é adequado para ser montado diretamente na máquina de solda.

(3) Dispositivo de recuperação de fluxo de tipo misto

Conforme mostrado na Figura 3-113, o dispositivo de recuperação de fluxo do tipo misto consiste em um reciclador do tipo sucção e um transportador de pressão positiva. Quando a válvula pneumática 3 é aberta, o fluxo no reciclador cai no transportador. Assim, o fluxo pode ser continuamente recuperado e periodicamente transportado, obtendo-se uma recuperação e um transporte unificados. Como o tanque está sob transporte de pressão positiva, o transporte é confiável, adequado para distâncias maiores e mais apropriado para situações fixas.

1-injetor

2-Reclaimer

Válvula de 3 vias

4-Transportadora

3. Dispositivo de fornecimento de fluxo

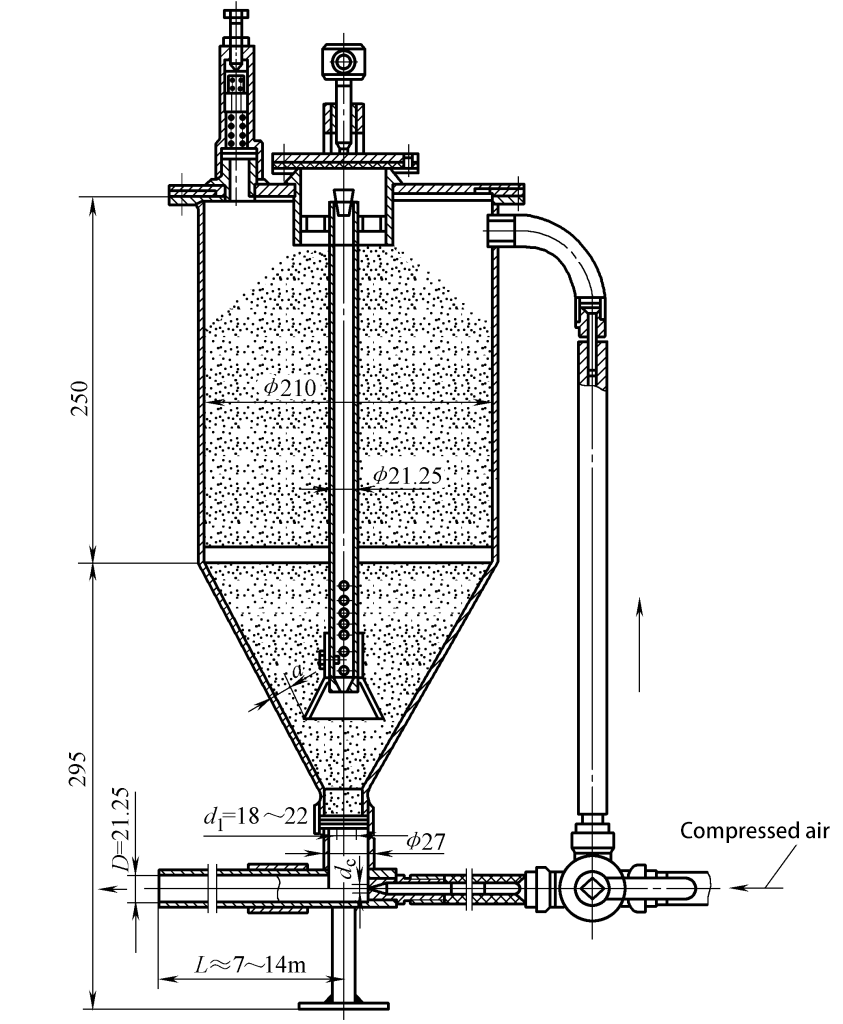

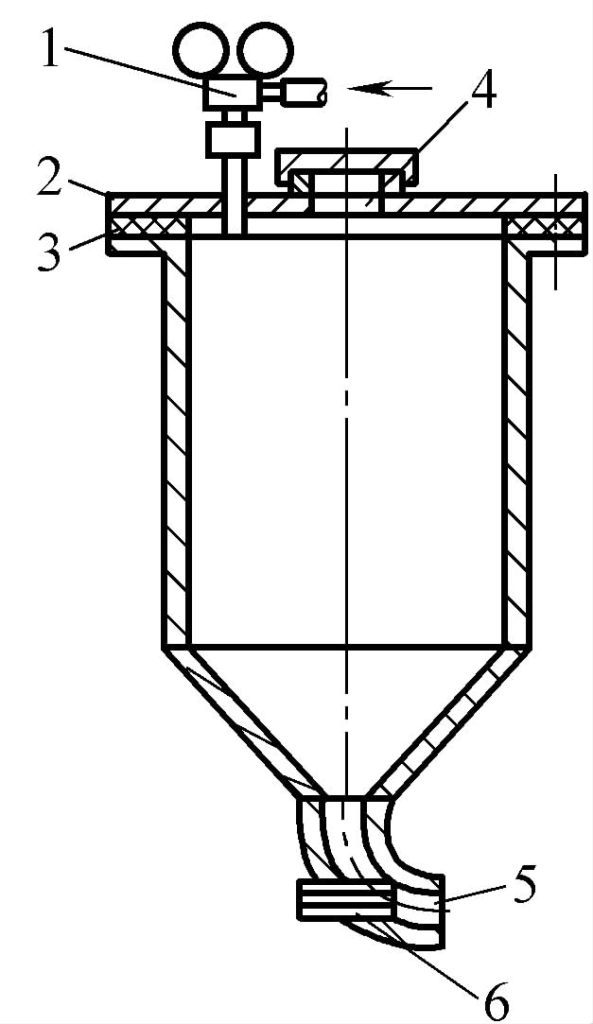

O dispositivo de entrega de fluxo refere-se a um dispositivo especializado para transporte de longa distância. Seu princípio de funcionamento é mostrado na Figura 3-114. Quando o ar comprimido entra na parte superior do transportador através do tubo de entrada e da válvula redutora de pressão 1, ele pressuriza o fluxo no cilindro de fluxo e faz com que o fluxo flua junto com o ar comprimido através da tubulação para o funil de fluxo da máquina de solda ou diretamente para a pistola de solda semiautomática. Nesse ponto, o fluxo cai e o ar escapa pela saída superior.

1-Tubo de entrada e válvula redutora de pressão

Tampa do cilindro de 2-fluxos

3-Gaxeta

Entrada de 4 fluxos

Saída de 5 fluxos

Booster de extremidade de 6 tubos

Para tornar o fornecimento de fluxo mais confiável, um booster pode ser instalado na saída do cilindro de fluxo. Quando a distância de entrega é longa, um booster também pode ser instalado na tubulação de entrega para superar o atrito da tubulação.

Ao usar ar comprimido para transportar fluxo, é necessário instalar um separador ar-água para eliminar a água e o óleo do ar comprimido.

A Figura 3-115 mostra a estrutura de um dispositivo típico de fornecimento de fluxo. Quando o diâmetro do tubo de saída D=21,25 mm, considere a=16 mm, d 1 =22mm, d c =8mm, adequado para partículas de fluxo mais grosseiras; quando as partículas de fluxo não forem maiores que 2,5mm, D pode ser reduzido para 16mm; quando forem menores que 1,5mm, D pode ser 13mm, e as outras dimensões são reduzidas de forma correspondente.