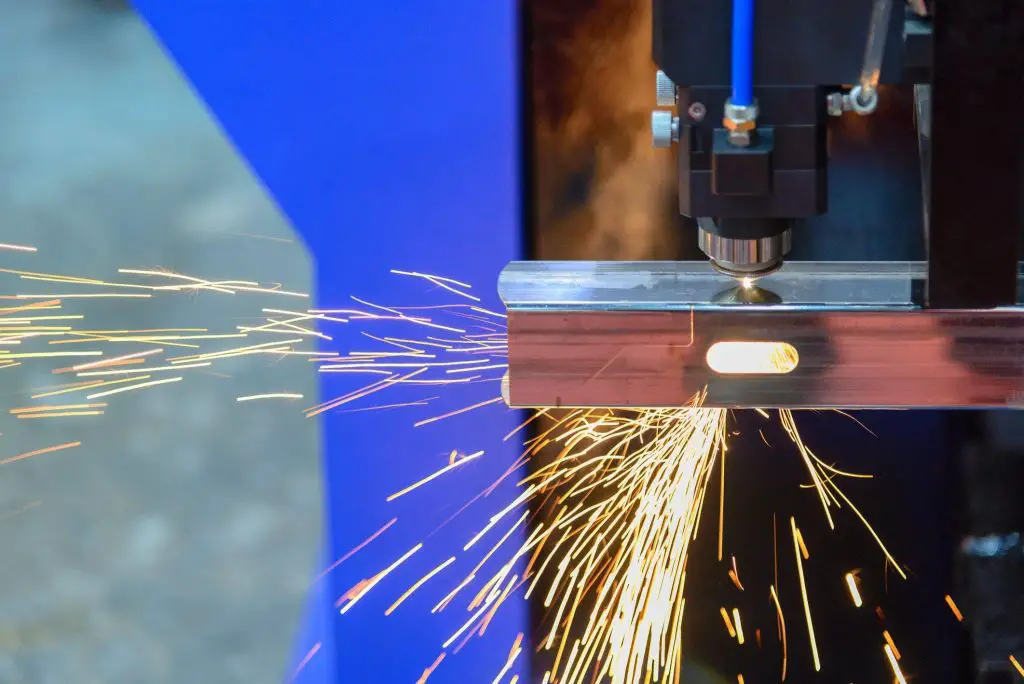

O corte a laser de tubos revolucionou o setor de fabricação de metais, oferecendo precisão e eficiência na criação de projetos complexos. Essa tecnologia avançada utiliza lasers de alta potência para cortar vários materiais, como metais, plásticos e cerâmicas. Tanto para profissionais quanto para entusiastas, é essencial compreender a relação entre a espessura e a velocidade de corte para obter os melhores resultados em seus projetos.

A espessura de um material desempenha um papel crucial na determinação da velocidade em que ele pode ser cortado usando a tecnologia de laser de tubo. Um "Tubo Corte a laser Thickness & Speed Chart" (Gráfico de espessura e velocidade) é uma ferramenta valiosa para entender os recursos e as limitações de um cortador a laser. Esse gráfico fornece diretrizes para a velocidade e as configurações de potência necessárias para cortar materiais de espessuras variadas com facilidade e precisão.

Ao fazer referência a um tubo Gráfico de espessura e velocidade de corte a laserCom o software de corte da KPMG, os usuários podem garantir o melhor desempenho de seus equipamentos, minimizando o desperdício e produzindo resultados de alta qualidade. Essa referência essencial não apenas promove a eficiência no processo de corte, mas também contribui para o crescimento e o sucesso da empresa. fabricação de metais setor.

Entendendo o corte a laser de tubos

O corte a laser de tubos é uma tecnologia de fabricação que utiliza lasers para cortar várias formas e recursos em tubos de metal. O processo envolve o direcionamento de um feixe de laser de alta potência, como um laser de fibra ou um laser de CO2, para o material que precisa ser cortado. A exatidão e a precisão do feixe de laser o tornam adequado para cortes pequenos, complexos e intrincados.

Lasers de fibra e lasers de CO2 são os dois principais Tipos de lasers usado no corte a laser de tubos. Os lasers de fibra geram luz bombeando energia em uma fibra óptica dopada; esses lasers oferecem qualidade de feixe excepcional, precisão extraordinária e altas velocidades de processamento. Os lasers de CO2, por outro lado, usam uma mistura de gás de dióxido de carbono, hélio e nitrogênio para gerar luz. Os lasers de CO2 fornecem uma zona afetada pelo calor maior, o que pode causar descoloração ou deformação em determinados materiais.

Além do tipo de laser, a eficiência de um processo de corte a laser é determinada pelos seguintes fatores máquinas de corte a laser Potência. Quanto mais potente for o laser, mais rápido ele poderá processar o material e maior será a espessura máxima do material cortável. Máquinas de corte a laser Existem vários níveis de potência, desde lasers de diodo de baixa potência, que são adequados para materiais finos, até lasers de alta potência de nível industrial, capazes de processar materiais espessos e pesados.

Compreender os fatores que influenciam a velocidade e a espessura de corte no corte a laser de tubos é fundamental para projetar e fabricar produtos eficientes e de alta qualidade. Alguns desses fatores incluem:

- Potência do laser: Como mencionado anteriormente, um laser mais potente permite o corte de materiais mais espessos e leva a velocidades de corte mais altas.

- Tipo de material: Metais diferentes (por exemplo, aço, alumínio, cobre) têm propriedades diferentes que podem afetar a eficiência e velocidade de corte do laser.

- Qualidade do feixe: A qualidade do feixe de laser tem um impacto direto na velocidade e na precisão do corte. Um feixe bem focalizado e estável resultará em cortes mais rápidos e mais limpos.

Um gráfico de espessura e velocidade de corte a laser de tubos fornece informações essenciais para ajudar os fabricantes a selecionar o equipamento adequado. máquina de corte a laser e configurações para o projeto específico. Esses gráficos geralmente apresentam dados em formato de tabela, revelando detalhes essenciais, como velocidades de corte e espessuras máximas de material para corresponder a modelos específicos de máquinas, potências nominais e tipos de laser. Essas informações são fundamentais para obter os resultados de corte desejados e, ao mesmo tempo, manter a eficiência e a relação custo-benefício.

Gráfico de espessura e velocidade de corte a laser de tubos

| Material | Espessura (mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | ||

| Aço carbono Ar | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Aço carbono O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Aço inoxidável N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Alumínio N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Latão N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Fatores que influenciam os parâmetros de corte

Potência e energia

O primeiro fator importante que influencia os parâmetros de corte no corte a laser de tubos é o potência do laser e densidade de energia. Esses dois parâmetros estão diretamente relacionados ao potência do sistema de laser que está sendo usado. Uma potência mais alta significa mais calor gerado e, consequentemente, velocidades de corte mais rápidas.

O bocal do sistema de laser também desempenha um papel crucial na determinação da potência e da densidade de energia do feixe. A escolha do tamanho adequado do bocal é essencial para otimizar o processo de corte a laser.

Foco e tamanho do ponto

O foco do sistema de laser e o tamanho do ponto no material de corte é outro fator significativo que influencia os parâmetros de corte. Ao ajustar o lente e distância focalCom o laser, os operadores podem controlar a distribuição de calor e a profundidade de penetração. Os pontos menores geralmente resultam em densidades de energia mais altas e permitem maior precisão no corte a laser de tubos.

Por outro lado, os tamanhos maiores de pontos podem não oferecer o mesmo nível de precisão, mas podem permitir velocidades de corte mais rápidas, o que os torna adequados para aplicações que não exigem detalhes complexos.

Gás auxiliar e pressão

A escolha de gás auxiliar e a pressão adequada do gás também afeta significativamente os parâmetros de corte. Há diferentes tipos de gases amplamente utilizados no setor de corte a laser de tubos, como oxigênio, nitrogênioe ar comprimido. Cada gás tem suas próprias propriedades exclusivas, e essas propriedades afetarão o processo de corte.

Por exemplo, o oxigênio é conhecido por suas reações exotérmicas, que podem gerar mais calor no processo. Esse aumento de calor permite velocidades de corte mais rápidas, mas pode comprometer a qualidade do corte. Por outro lado, o nitrogênio e outros gases inertes, muitas vezes chamados de gases auxiliaresOs lasers de alta precisão produzem um corte mais limpo, minimizando as zonas afetadas pelo calor (HAZ). No entanto, eles podem exigir pressões e potência de laser mais altas para obter resultados ideais.

O assistência de ar fornecido pelo gás de assistência é fundamental para determinar os parâmetros de corte. Ao alterar o tipo de gás ou ajustar as pressões, os operadores podem fazer o ajuste fino do processo de corte para obter os resultados desejados.