В последние годы технология резки с ЧПУ развивается быстрыми темпами. Благодаря своей гибкости и технологичности она вытесняет методы штамповки и занимает очень важное место в обработке штампованных деталей для железнодорожных пассажирских вагонов.

Широко используются лазерная резка с ЧПУ, плазменная резка с ЧПУ, газовая резка с ЧПУ и водоструйная резка с ЧПУ под высоким давлением. В число разрезаемых материалов входят листы углеродистой стали, листы нержавеющей стали и листы алюминиевых сплавов.

Технология лазерной резки с ЧПУ

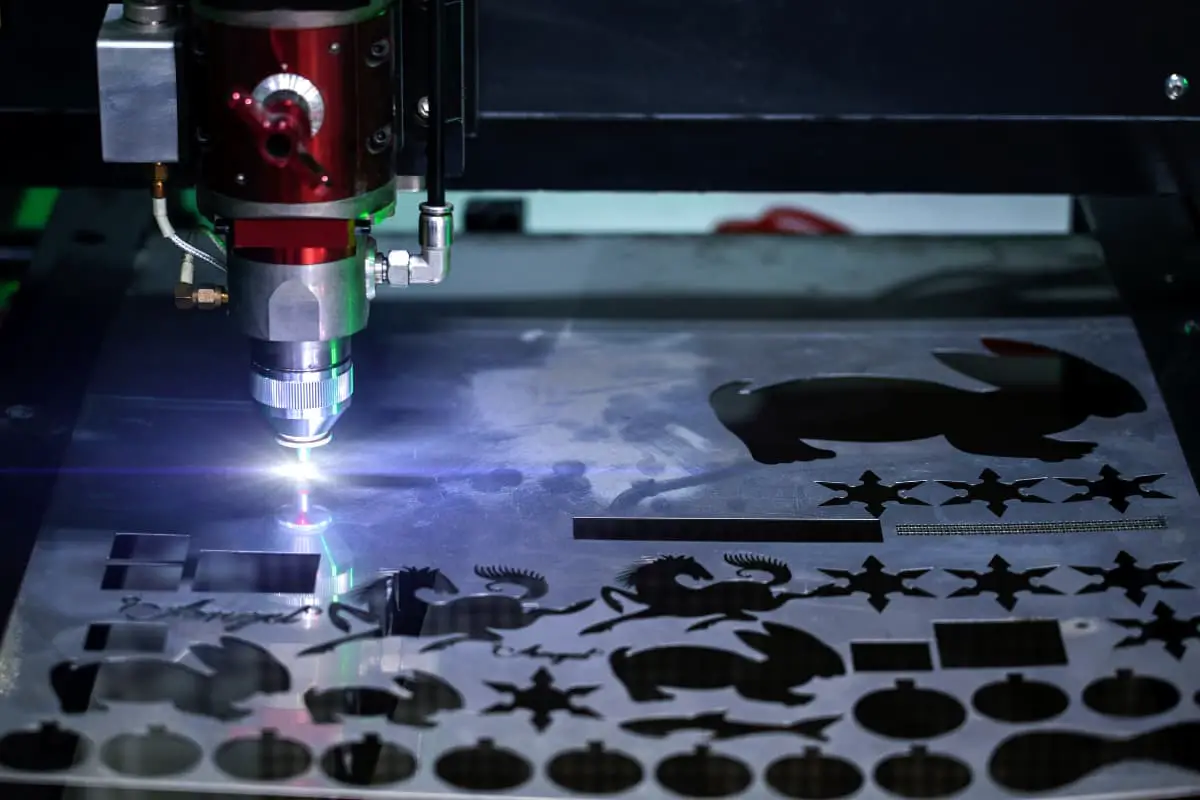

Лазерная резка это передовой метод обработки, использующий высокоэнергетический лазерный луч для термической резки материалов. Он может резать различные металлы и неметаллические листы и широко используется при производстве железнодорожных пассажирских вагонов. На рисунке 3-47 показано изображение листового металла, разрезанного лазером.

(1) Принцип лазерной резки

Лазерная резка предполагает облучение заготовки сфокусированным высокоэнергетическим лазерным лучом, в результате чего она быстро плавится, испаряется, разрушается или достигает точки воспламенения. В то же время расплавленный материал сдувается высокоскоростным потоком воздуха, коаксиальным с лучом, и разрезает заготовку. Лазерная резка - один из методов термической резки.

(2) Характеристики лазерной резки

1) Узкий разрез, от 0,15 до 0,4 мм (в зависимости от толщины пластины), расположенный вертикально по отношению к поверхности.

Поверхность среза получается гладкой и красивой, зона термического влияния мала, деформация заготовки невелика, точность резки высока, а точность размеров вырезанных деталей может достигать ±0,05 мм, что позволяет добиться высокой степени использования материала.

2) Как правило, оснащен сменным рабочим столом, что позволяет осуществлять непрерывную резку во время процесса резки. Сайт скорость резки Скорость резки достигает 70 м/мин. Это бесконтактный процесс резки, он может резать детали различной формы, производит мало шума и загрязняет окружающую среду в процессе работы.

3) Качество резки тонколистового материала хорошее, скорость высокая, но с увеличением толщины листа скорость резки значительно снижается, и качество срезаемого участка также снижается.

(3) Применение лазерной резки в области железнодорожных пассажирских вагонов

При производстве пассажирских вагонов технология лазерной резки в основном используется для заготовки листов углеродистой стали толщиной менее 16 мм и листов нержавеющей стали толщиной менее 12 мм. Среди всех технологий заготовки эта технология обладает самой высокой эффективностью и точностью.

Технология плазменно-дуговой резки с ЧПУ

При плазменно-дуговой резке используется высокоэнергетическая плазменная дуга и высокоскоростной поток плазмы для выдувания расплавленного металла за пределы реза, образуя непрерывный пропил. Благодаря высокой скорости резки и минимальной деформации заготовки плазменно-дуговая резка подходит для резки различных металлических материалов.

(1) Общие методы плазменно-дуговой резки

Существует два основных метода: воздушно-плазменная дуговая резка и прецизионная плазменная дуговая резка.

1) Воздушно-плазменная дуговая резка: Это метод ручной плазменно-дуговой резки, используемый в основном для промежуточных процессов штамповки из углеродистой стали, нержавеющей стали и алюминиевых сплавов, таких как вырезание отверстий, вырезание пазов, вырезание кромок, вырезание головок и вырезание швов.

2) Прецизионная плазменно-дуговая резка: Это метод резки с ЧПУ, который позволяет резать такие материалы, как углеродистая и нержавеющая сталь толщиной менее 30 мм.

(2) Прецизионный процесс плазменно-дуговой резки

Этот процесс подходит для всех металлов и некоторых неметаллических материалов. Это эффективный метод для резка нержавеющей стали, алюминий и алюминиевые сплавы, медь и медные сплавы, и другие цветные металлы. Максимальная толщина резки может достигать 180-200 мм.

В настоящее время в производстве легковых автомобилей он используется для резки углеродистой стали толщиной 5-25 мм и нержавеющей стали толщиной 4-20 мм.

(3) Параметры процесса плазменно-дуговой резки

К ним относятся ток резки, напряжение резки, скорость резки, расход газа и высота сопла от заготовки.

1) Ток и напряжение резки определяют мощность плазменной дуги. При увеличении мощности плазменной дуги скорость резки и толщина реза соответственно увеличиваются.

Ток резки обычно выбирается в зависимости от толщины листа и скорости резки. Слишком высокий ток резки может легко сжечь электрод и сопло, создавая двойную дугу и формируя V-образный пропил.

2) Более высокое напряжение резки благоприятно для резки толстых листов, и эффект резки будет лучше. Хотя увеличение силы тока может увеличить толщину и скорость резки, простое увеличение силы тока приведет к утолщению столба дуги, что расширит пропил.

3) Скорость резания является основным показателем производительности резания и существенно влияет на качество резания. Соответствующая скорость резки имеет решающее значение для получения плоской поверхности пропила. Скорость резки зависит от толщины материала, тока резки, типа и расхода газа, конструкции сопла и т. д. При одинаковой мощности увеличение скорости резки приводит к наклону пропила.

4) Поток газа должен соответствовать апертуре сопла. Соответствующее увеличение потока газа может усилить эффект теплового сжатия дуги, делая плазменную дугу более концентрированной. Напряжение резки соответственно увеличится, что благоприятно скажется на повышении способности и качества резки.

5) Высота сопла от заготовки обычно составляет 6-8 мм. Для воздушно-плазменной и водосжатой плазменной дуги высота сопла от заготовки может быть чуть меньше 6-8 мм.

При увеличении расстояния резки длина столба плазменной дуги, находящегося в пространстве, увеличивается, что приводит к снижению эффективного нагрева и повышению вероятности образования двойной дуги. Если расстояние слишком мало, сопло может легко замкнуться с заготовкой и сгореть, нарушив нормальный процесс резки.

В таблицах 3-64 и 3-65 приведены параметры для резки низкоуглеродистой и нержавеющей стали с помощью прецизионной плазменно-дуговой резки HiFoucs100, соответственно.

(4) Качество плазменно-дуговой резки

Качество резки оценивается в основном по ширине пропила, перпендикулярности пропила, пропилу шероховатость поверхностиглубина полосчатости, нижняя окалина пропила, а также твердость и ширина зоны термического воздействия пропила.

Стандартами хорошего реза являются небольшая ширина, прямоугольное сечение, гладкая поверхность без шлака или навесного шлака, а также твердость поверхности, не препятствующая механической обработке после резки.

Таблица 3-64: Параметры тонкой плазменно-дуговой резки HiFoucs100 для низкоуглеродистой стали

| Толщина пластины/мм | Текущий/А | Модель форсунки | Диаметр/мм | Режущий газ (воздух/бар) | Режущий газ (O2/bar) | Вихревой газ (O2/bar) | Вихревой газ (N2/bar) | Пронзительная задержка/с | Расстояние между факелами/мм | Высота зажигания/мм | Напряжение дуги/В | Скорость резки/(м/мин) | Ширина пропила/мм |

| 2 | 120 | Z2112 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 116 | 7 | 1.9 |

| 3 | 130 | Z2114 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 111 | 6 | 1.8 |

| 6 | 80 | Z2112 | 3 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 128 | 1.6 | 1.8 |

| 6 | 115 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 119 | 2.5 | 2 |

| 8 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/20 | 6/70 | 0.1 | 3 | 5 | 125 | 2.45 – 2.7 | 2.2 |

| 10 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.3 | 3 | 5 | 127 | 2.2 – 2.4 | 2.4 |

| 12 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.4 | 3 | 5 | 128 | 1.8 – 2 | 2.5 |

| 16 | 130 | Z2114 | 4 | 6/40 | 6/75 | 6/10 | 6/75 | 0.4 | 3 | 5 | 132 | 1.4 | 2.7 |

| 18 | 130 | Z2114 | 4 | 6/40 | 6/60 | 6/20 | 6/85 | 0.5 | 3 | 5 | 136 | 0.8 – 1.2 | 2.8 |

| 20 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.6 | 4 | 6 | 138 | 0.7 – 1.1 | 3 |

| 25 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.7 | 4 | 6 | 140 | 0.7 – 0.8 | 3.4 |

Таблица 3-65: Параметры тонкой плазменно-дуговой резки HiFoucs100 для нержавеющей стали

| Толщина пластины/мм | Текущий/А | Модель форсунки | Диаметр/мм | Режущий газ Воздух/бар | Режущий газ O2/бар | Вихревой газ O2/бар | Вихревой газ N2/бар | Пирс Задержка/с | Расстояние между факелами/мм | Высота зажигания/мм | Напряжение дуги/В | Скорость резки/(м/мин) | Ширина пропила/мм |

| 1 | 30 | Z2007 | 2 | 6/10 | 6/45 | 6/100 | 6/100 | 0 | 2.5 | 3 | 119 | 4.5 | 0.9 |

| 2 | 45 | Z2008 | 2 | 6/10 | 6/40 | 6/100 | 6/60 | 0.1 | 2 | 3 | 125 | 3.2 | 1.1 |

| 3 | 45 | Z2008 | 2 | 5/10 | 5/40 | 5/70 | 5/55 | 0.1 | 2 | 3 | 115 | 2.4 | 1.1 |

| 4 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/75 | 5/60 | 0.1 | 2 | 3.2 | 116 | 2 | 1.3 |

| 5 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/80 | 5/60 | 0.1 | 2 | 3.2 | 116 | 1.8 | 1.3 |

| 6 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/90 | 5/50 | 0.2 | 3 | 4 | 117 | 1.5 | 1.5 |

Технология газовой резки с ЧПУ

(1) Принцип пламенной резки

Пламенная резка - это процесс термической резки, в котором используется тепло горючего газа и кислородного пламени, а также режущий кислород. Тепло, выделяемое пламенем, заставляет режущий кислород непрерывно гореть, расплавляя металл.

Расплавленный металл и образовавшиеся оксиды разлетаются под действием кинетической энергии, создаваемой пламенем режущего кислорода, образуя разрез.

(2) Виды пламенной резки

К основным типам относятся ручная резка, полуавтоматическая резка и газовая резка с ЧПУ.

(3) Применение пламенной резки

В основном используется для резки листов из углеродистой стали, для резки листов из нержавеющей стали не подходит. Ручная резка используется для последующей резки профилей и формованных деталей, а также для резки простых форм и заготовок с низкими требованиями к качеству.

Полуавтоматическая резка используется для резки толстых листов прямоугольной формы на мелкие детали. Пламенная резка с ЧПУ применяется для резки деталей сложной формы.

(4) Параметры процесса газовой резки

К ним относятся мощность пламени предварительного нагрева, давление кислорода, скорость резки, расстояние от сопла до заготовки и угол резки.

1) Мощность пламени предварительного нагрева - критический параметр процесса, влияющий на качество газовой резки.

Как правило, для резки следует выбирать нейтральное или слегка окисляющее пламя, а интенсивность пламени должна быть умеренной. Пламя для предварительного нагрева следует выбирать в зависимости от толщины заготовки, типа режущей насадки и требований к качеству заготовки.

Мощность пламени предварительного нагрева должна увеличиваться с ростом толщины пластины. Взаимосвязь между мощностью пламени предварительного нагрева кислородом-ацетиленом и толщиной режущей пластины показана в таблице 3-66.

Таблица 3-66: Взаимосвязь между мощностью пламени предварительного нагрева окси-ацетилена и толщиной режущей пластины

| Толщина пластины/мм | 3~25 | 25~50 | 50~100 | 100~200 | 200~300 |

| Мощность пламени (расход ацетилена) л/мин-1 | 4~8.3 | 9.2~12.5 | 12.5~16.7 | 16.7~20 | 20~21.7 |

2) Давление режущего кислорода зависит от типа режущего сопла и его размера, а давление кислорода может быть выбрано в зависимости от толщины заготовки. Рекомендуемые значения приведены в таблице 3-67.

Если давление режущего кислорода слишком велико, рез будет широким и грубым; если давление слишком мало, процесс резки будет медленным и может привести к налипанию шлака.

При реальной резке оптимальное давление режущего кислорода можно определить с помощью метода освобождения линии ветра. Когда линия ветра наиболее чистая и длинная, это значение является оптимальным, достигая наилучшего эффекта резки.

Таблица 3-67: Рекомендуемые значения давления кислорода для резки

| Толщина заготовки/мм | 3~12 | 12~30 | 30~50 | 50~100 | 100~150 | 150~200 | 200~300 |

| Давление кислорода при резке/МПа | 0.4~0.5 | 0.5~0.6 | 0.5~0.7 | 0.6~0.8 | 0.8~1.2 | 1.0~1.4 | 1.0~1.4 |

3) Скорость резки зависит от толщины заготовки и формы режущего сопла, обычно замедляясь по мере увеличения толщины заготовки. Скорость резки должна соответствовать скорости окисления металла в разрезе. Если скорость слишком медленная, верхняя кромка среза расплавится, а если слишком быстрая, то возникнет чрезмерное отставание, или даже не удастся прорезать.

При резке скорость резки можно регулировать, наблюдая за направлением падения искр расплавленного шлака в разрезе. Если искры падают вертикально или немного вперед, это нормальная скорость. Таблица 3-68 - это таблица параметров для скорости кислородно-ацетиленовой резки с ЧПУ.

Таблица 3-68: Таблица параметров скорости кислородно-ацетиленовой пламенной резки с ЧПУ

| Материал Толщина /мм | 18~25 | 30~50 | 60~80 | 90~100 | 100~150 | 160~200 |

| Скорость резки /мм/мин | 440~350 | 300~250 | 240~180 | 160~120 | 110~80 | 80~50 |

4) Расстояние между соплом и заготовкой определяется толщиной заготовки и длиной пламени предварительного нагрева.

Если расстояние слишком мало, на верхней кромке среза может произойти плавление и карбонизация, а сопло может легко заблокироваться брызгами, что может привести даже к обратному горению.

Если расстояние слишком велико, нагревательный эффект на передней кромке реза ослабевает, что приводит к недостаточному предварительному нагреву и снижению пропускной способности режущего кислорода, затрудняя удаление шлака и ухудшая качество резки.

Одновременно снижается чистота кислорода, поступающего в рез, что приводит к увеличению сопротивления и ширины реза. Ядро пламени предварительного нагрева обычно должно находиться на расстоянии 2-4 мм от поверхности заготовки. Рекомендуемая таблица расстояний между соплом и поверхностью заготовки приведена в таблице 3-69.

Таблица 3-69: Рекомендуемые расстояния между соплом и поверхностью заготовки

| Материал Толщина /мм | 3~10 | 10~25 | 25~50 | 50~100 | 100~200 | 200~300 | >300 |

| Расстояние между соплом и заготовкой /мм | 2~3 | 3~4 | 3~5 | 4~6 | 5~8 | 7~10 | 8~12 |

5) Угол наклона режущей части напрямую влияет на скорость резания и величину сопротивления.

6) Параметры для кислородно-ацетиленовой газовой резки с ЧПУ приведены в таблице 3-70.

Таблица 3-70: Таблица параметров кислородно-ацетиленовой газовой резки с ЧПУ

| Материал Толщина /мм | Модель форсунки | Давление ацетилена /МПа | Давление кислорода /МПа | Скорость резки /мм/мин |

| 18~25 | II | 1 | 4 | 440~350 |

| 30~50 | III | 1.1 | 5 | 300~250 |

| 60~80 | IV | 1.2 | 6 | 240~180 |

| 90~100 | V | 1.3 | 7 | 160~120 |

| 100~150 | VI | 1.4 | 8 | 110~80 |

| 160~200 | VII | 1.4 | 10 | 80~50 |

(5) Программирование пламенной резки с ЧПУ

Чтобы обеспечить точность поперечного сечения, вырезанного с помощью газовой резки с ЧПУ, и избежать дефектов резки, при программировании следует учитывать следующие моменты:

1) Точка начала дуги должна быть установлена на поверхности резания, которая будет подвергаться последующей обработке.

2) При программировании специально обрабатывайте пересечение точек начала и окончания дуги, оставляя технологическую выпуклость. Эту выпуклость можно удалить с помощью последующей обработки или шлифовки после резки.

3) При программировании острые углы должны переходить в дуги для предотвращения дефектов резки.

4) Использование одного реза для одновременной резки двух деталей, известное как резка с разделенной кромкой, позволяет повысить эффективность производства и эффективность использования материала.

5) Для резки толстых листов используйте непрерывную резку от начала дуги до завершения процесса резки. Начинайте дугу от края материала, используя защелку, чтобы предотвратить деформацию при резке.

(6) Процесс обработки шлака пламенной резки

Последующие технологии обработки при кислородно-ацетиленовой пламенной резке шин штамповочные детали К ним относятся ручная очистка, ручная шлифовка, дробеструйная обработка и механическая очистка в барабане.

(7) ЧПУ пламенная резка

Пламенная резка с ЧПУ требует размещения материала на сетке. В зависимости от толщины разрезаемого материала форма сетки может меняться. Решетки с точечным контактом позволяют значительно уменьшить дефекты резки, повышая точность сечения реза и качество продукции.

Технология гидроабразивной резки под высоким давлением

Гидроабразивная резка под высоким давлением - это новый метод резки, который позволяет резать различные металлы и неметаллы. В процессе резки не образуется зона термического влияния, материал на кромках реза не изменяется, а точность резки высока, что делает его пригодным для обработки деталей с высокими требованиями к точности.

(1) Принцип гидроабразивной резки под высоким давлением

При этом вода нагнетается до сверхвысокого давления (100~400 МПа), а затем выбрасывается через дроссельное отверстие (0,15~0,4 мм). Потенциальная энергия давления воды преобразуется в кинетическую энергию водяной струи (скорость потока может достигать 900 м/с), а эрозия высокоскоростного концентрированного потока используется для резки.

(2) Виды гидроабразивной резки под высоким давлением

Существует два типа гидроабразивной резки под высоким давлением: с использованием чистой воды и с использованием абразива.

1) Гидроабразивная резка высокого давления типа "чистая вода" использует для резки только высокоскоростную струю воды, выходящую из сопла. Способность к резке относительно низкая и подходит для резки неметаллических мягких материалов. Используемое давление воды составляет от 200 до 400 МПа.

2) Гидроабразивная резка высокого давления включает в себя смешивание абразивных частиц с водяной струей через смесительную трубку для формирования абразивной водяной струи для резки. В абразивной водяной струе струя воды выступает в качестве носителя для ускорения абразивных частиц.

Поскольку абразивы имеют большую массу и высокую твердость, кинетическая энергия абразивной водяной струи велика, что приводит к сильной режущей способности.

(3) Особенности гидроабразивной резки под высоким давлением

1) Широкий диапазон резки. Он может резать практически все металлы и неметаллы, особенно материалы, которые трудно или невозможно разрезать с помощью различных методов термической резки.

2) Отсутствие термических эффектов. Благодаря охлаждающему эффекту воды в разрезаемой заготовке не возникает тепловой деформации или зоны термического воздействия, а свойства материала не изменяются. Это особенно подходит для резки термочувствительных материалов, таких как легированная сталь и цветные металлы.

3) Высокое качество резки. Поверхность реза не имеет заусенцев и шлака, она вертикальная, ровная, гладкая, без разрывов и затвердений. При резке тонких металлических листов отсутствует скручивание.

4) Узкая ширина реза. При резке чистой водой диаметр водяной струи обычно составляет 0,1~0,5 мм, а отверстие сопла абразива - около 1,2~2,5 мм, что позволяет улучшить использование материала при резке вложенных деталей.

5) Резка может начаться или остановиться в любой точке заготовки, и начать вырезать отверстие довольно просто. Люфт при резке небольшой, режущей головкой легко манипулировать роботу, и она может использоваться для резки заготовок 3D-формы.

6) Он не производит токсичных газов, пыли и т.д., вредных для здоровья человека, и особенно подходит для обработки асбеста, текстильных материалов и различных синтетических волокон.

В местах, где применение открытого огня строго запрещено, например, на морских платформах для бурения и добычи нефти, на нефтеперерабатывающих заводах, в крупных резервуарах для хранения нефти и газа, а также на нефте- и газопроводах, можно обеспечить безопасную резку.

7) Недостатком гидроабразивной резки под высоким давлением является более высокая стоимость оборудования по сравнению с другими видами резки; скорость резки ниже при резке твердых материалов; точность резки несколько хуже по сравнению с механической обработкой; в некоторых случаях требуется очистка сточных вод; стоимость резки абразивным материалом выше.

(4) Уровень качества гидроабразивной резки под высоким давлением

Таблица3-71 Уровень качества гидроабразивной резки под высоким давлением

| Параметры | Уровень качества | Примечания |

| Ширина реза /мм | 0.8~2 | Зависит от диаметра водяного сопла и трубки для смешивания абразива |

| Разница в ширине верхнего и нижнего среза /мм | 0.2~2 | Оптимальные параметры резки позволяют получить параллельные срезы с обеих сторон |

| Шероховатость поверхности режущей поверхности /мкм | 20 | Материалы с неоднородной кристаллической структурой, такие как камень, имеют большую шероховатость поверхности |

| Точность размеров /мм | ±0.5 |