Вспомогательное оборудование для сварки включает в себя широкий спектр, помимо сварочных подъемных инструментов, подъемно-транспортного оборудования, флюсовых подушек, устройств для восстановления и подачи флюса, устройств для обработки проволоки, машин для снятия фасок, машин для зачистки корней, шлифовальных инструментов, вентиляционного оборудования и различных средств защиты, все это считается вспомогательным оборудованием для сварки.

Однако некоторые виды вспомогательного оборудования предназначены не только для сварки и будут рассмотрены в других главах, поэтому здесь представлено только непосредственно связанное с ними оборудование.

I. Сварочные подъемные инструменты

При производстве сварных конструкций различные пластины, профили и сварочные компоненты часто приходится поднимать и перемещать между различными станциями, а иногда детали необходимо переворачивать, располагать, рассредоточивать или концентрировать в соответствии с технологическими требованиями.

При подготовке производства приходится выполнять значительный объем грузоподъемных работ, и использование грузоподъемных инструментов, соответствующих форме поперечного сечения заготовки, играет важную роль в повышении эффективности транспортировки, экономии рабочего времени, снижении интенсивности операций пакетирования и обеспечении безопасности производства.

По принципу действия подъемные инструменты для монтажной сварки можно разделить на механические, магнитные и вакуумные.

1. Механические подъемные инструменты

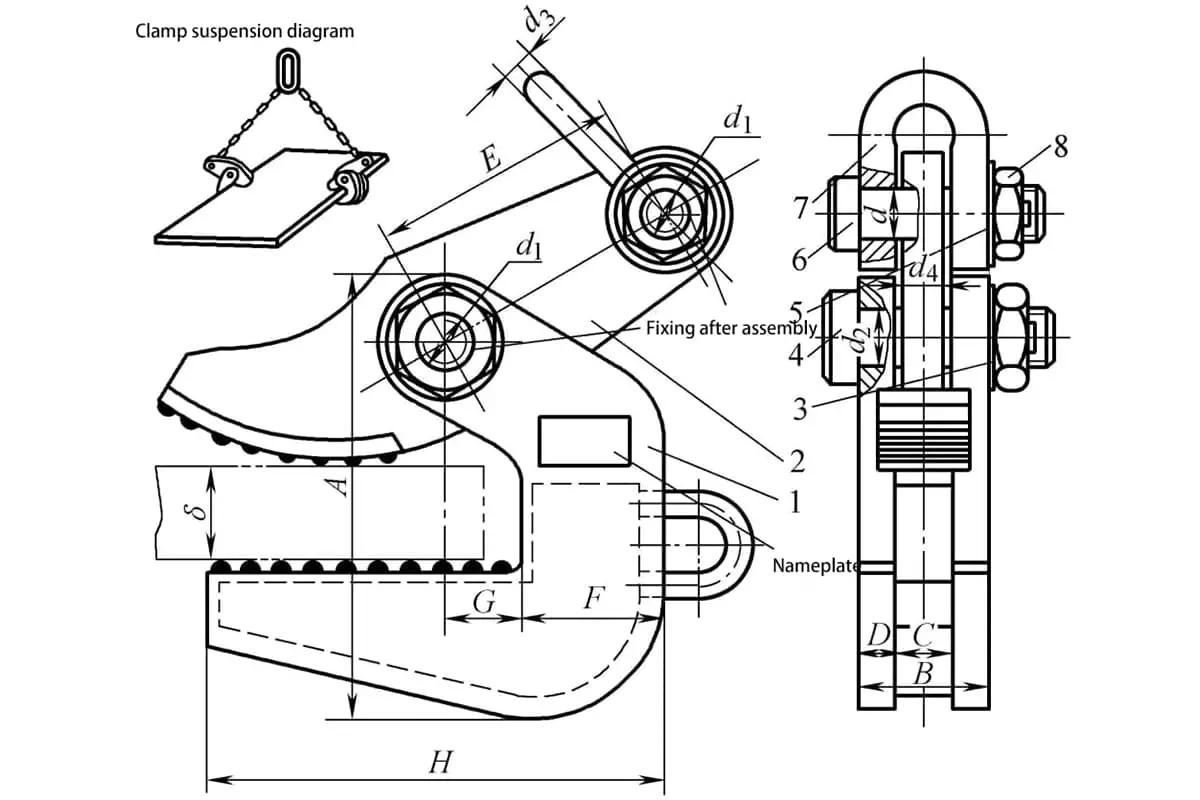

На рисунке 3-94 представлено подъемное устройство, используемое в основном для горизонтального подъема плит. Устройства используются парами и, в зависимости от спецификации, каждая пара может поднимать от 1000 до 8000 кг. Все устройство состоит из подъемных когтей, прижимных пластин, штифтов и подъемных проушин. При использовании четырех устройств, установленных рядом на продольной подъемной балке с помощью цепей, можно поднимать более длинные и тонкие плиты, а также цилиндрические секции, коробки и другие конструктивные элементы.

Для обеспечения безопасного использования подъемного устройства перед применением необходимо провести испытание на перегрузку. Величина перегрузки устанавливается на уровне 25% от номинальной нагрузки и должна продолжаться в течение 10 минут. После разгрузки устройство не должно иметь остаточных деформаций, микротрещин или трещин, прежде чем его можно будет использовать.

1-Подъемный коготь

2-Плата давления

3, 5 - шайба

4, 6-контактный

7-Подъемный наконечник

8-гайка

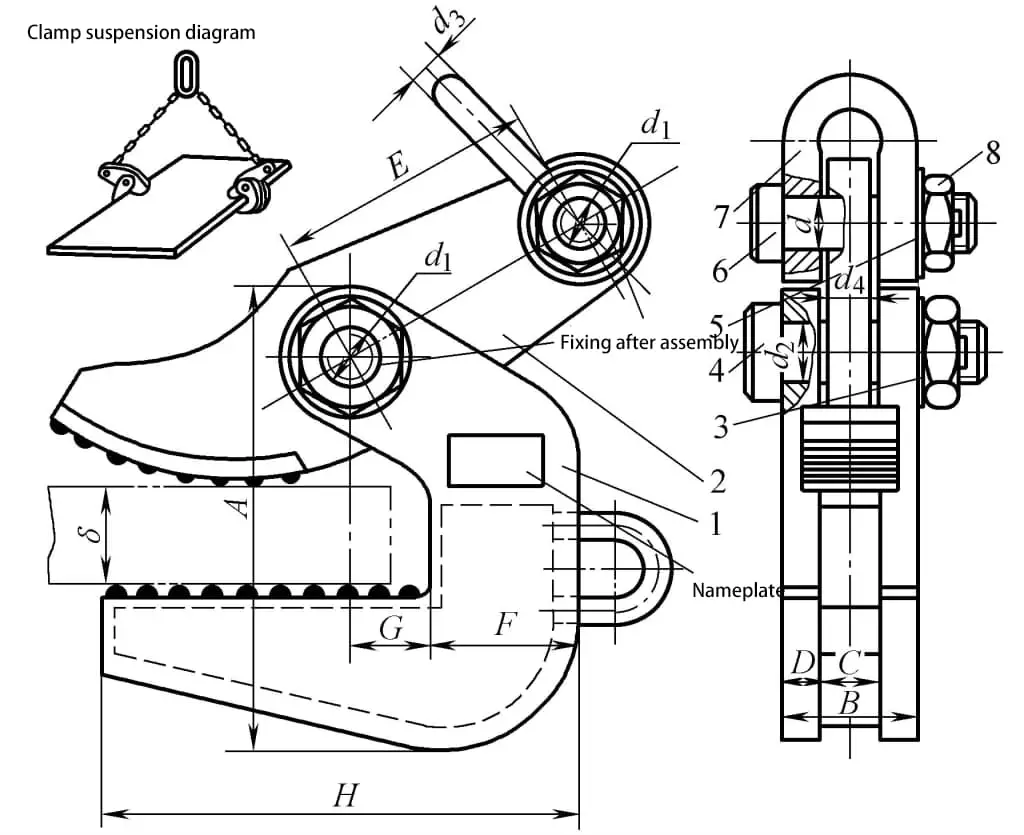

На рисунке 3-95 показано устройство для подъема балок весом 20 кг и грузоподъемностью 2000 кг. Этот тип устройства часто используется для подъема двутавровых, тавровых и коробчатых балок. Его главная особенность заключается в том, что зажимные губки могут автоматически открываться и закрываться под весом подъемного крюка, обеспечивая легкий захват и освобождение заготовки, что упрощает операцию подъема.

1-Правый коготь

Пластина вала 2 стопора

3 болта

4, 6, 13-осевые

5-лепестковый коготь

7, 12-шайба

8-Соединительная пластина

9-гайка

10-контактный

11-Пули

14-жильный канат

2. Магнитный подъемный инструмент

Магнитные подъемные инструменты бывают с постоянным магнитом, электромагнитные и комбинированные с постоянным электромагнитом. Комбинированный постоянно-электромагнитный подъемный инструмент состоит из постоянного магнита и электромагнита, при этом постоянный магнит притягивает заготовку, а электромагнит меняет полярность для усиления и ослабления магнитной силы.

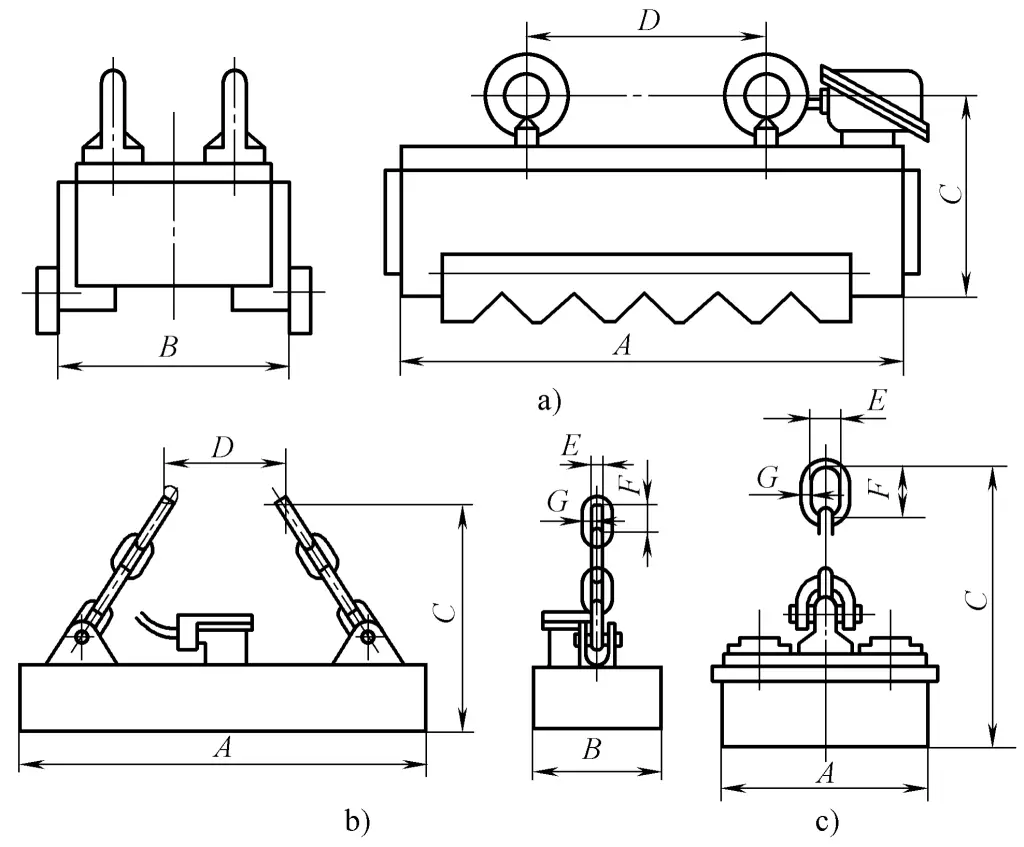

На рисунке 3-96 показаны конструктивные формы нескольких комбинированных подъемных инструментов постоянно-электромагнитного типа.

a) Модель YMW12-5010T

b) Модель YMW24-15035L

c) Модель YMW04-30

Принцип работы комбинированного постоянно-электромагнитного подъемного инструмента заключается в следующем: при первоначальном контакте подъемного инструмента с заготовкой подайте питание на электромагнит и совместите его полярность с полярностью постоянного магнита для увеличения силы сцепления, прочно прикрепляя заготовку к подъемному инструменту, затем отключите ток, переключившись на притяжение заготовки исключительно постоянным магнитом; при необходимости разгрузки подайте обратный ток на электромагнит для противоположной полярности постоянного магнита, нейтрализуя магнитную силу постоянного магнита для достижения быстрой разгрузки.

Преимущества этого типа подъемного инструмента: во-первых, он безопасен и надежен, не нужно беспокоиться о падении заготовок из-за перебоев в подаче электроэнергии и других электрических неисправностей, приводящих к несчастным случаям с людьми и оборудованием; во-вторых, он энергосберегающий, с коротким временем включения и низким потреблением электроэнергии, что делает его энергоэффективным безопасным подъемным инструментом.

Обратите внимание, что магнитные подъемные инструменты подходят только для ферромагнитных материалов и не могут быть использованы для подъема меди, алюминия, аустенитной нержавеющей стали и других неферромагнитных материалов.

3. Вакуумный подъемный инструмент

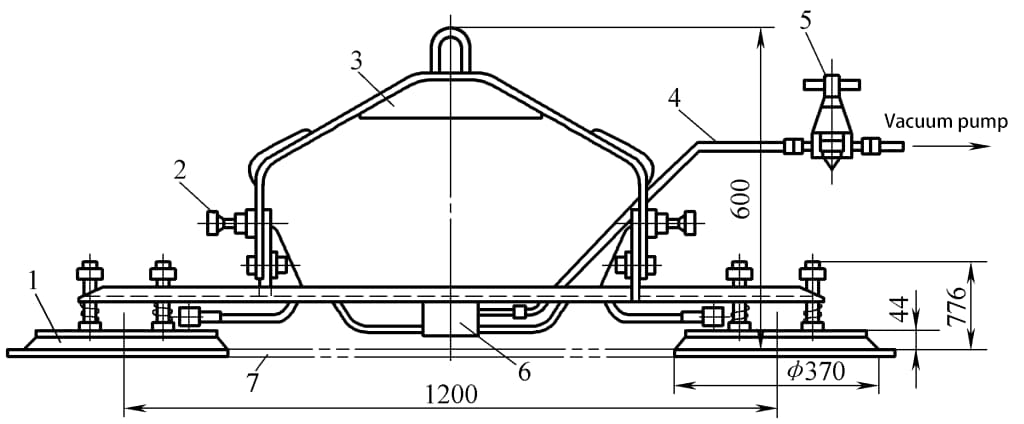

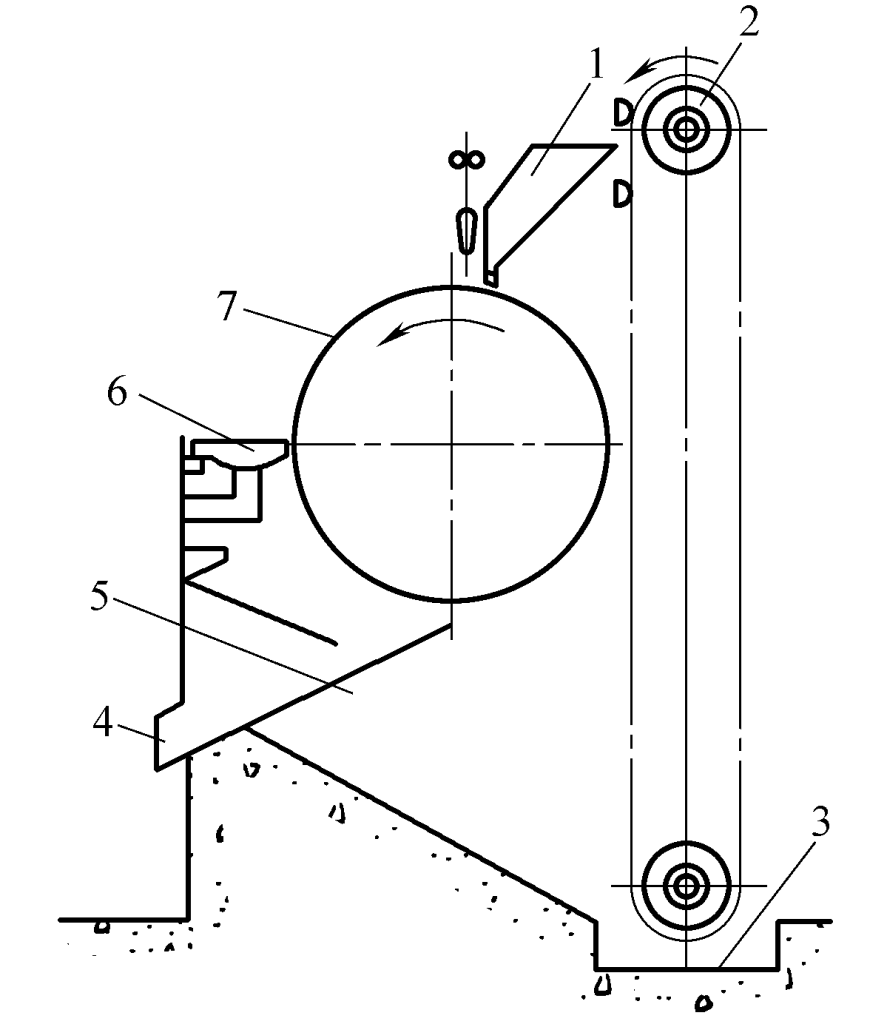

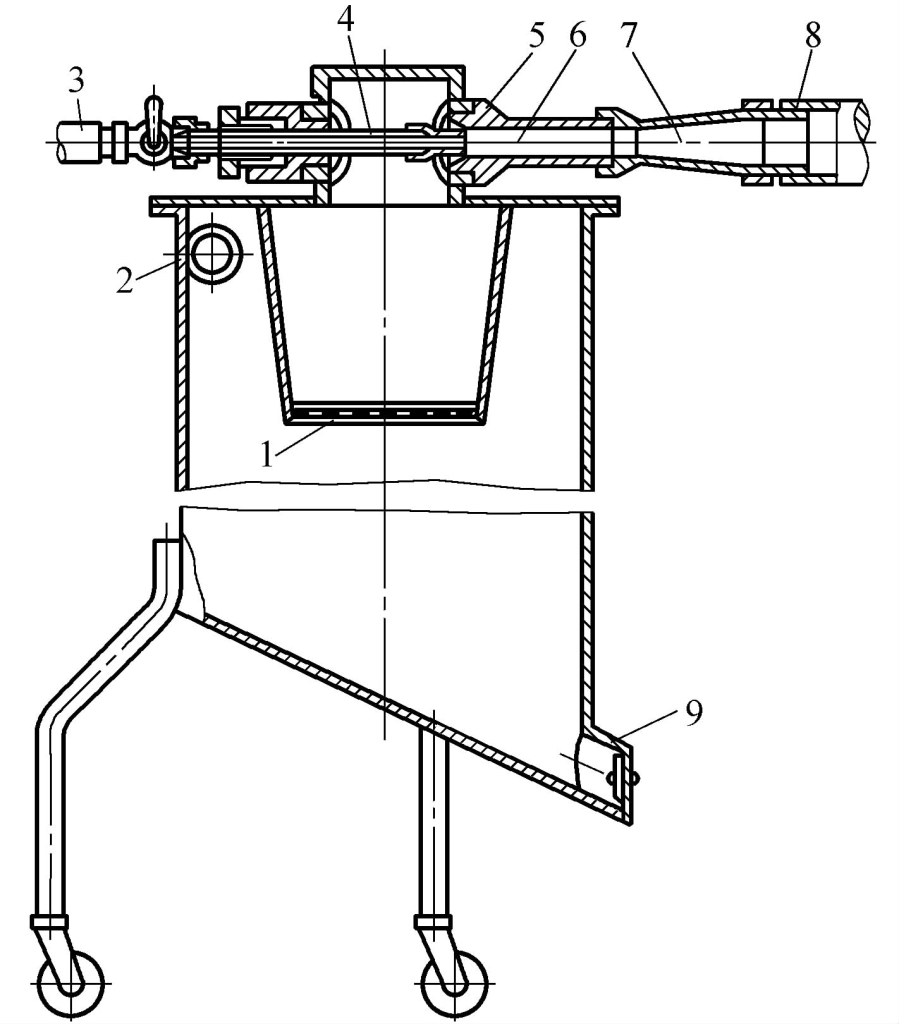

На рисунке 3-97 представлен вакуумный подъемный инструмент, состоящий из присоски 1, осветительной лампы 2, подъемной рамы 3, трубопровода 4, реверсивного клапана 5 и распределителя 6. Во время работы он опирается на вакуумный насос для создания вакуума в присоске, чтобы притянуть заготовку 7. Из-за небольшой силы всасывания он используется в основном для подъема тонких легких пластин с плоской поверхностью.

1-Присоска 2-Лампа освещения 3-Подъемная рама 4-Трубопровод 5-Реверсивный клапан 6-Распределитель 7-Заготовка

II. Подъемно-транспортное оборудование

Помимо вышеупомянутых сварочных подъемных инструментов, основное подъемно-транспортное оборудование в цехе по производству сварочных конструкций включает в себя наземное транспортное оборудование, такое как вилочные погрузчики, электрические транспортные машины, ручные тележки, электрические бортовые платформы и устройства на воздушной подушке; подъемное оборудование включает мостовые, козловые, консольные и подвесные краны; при массовом производстве продукции часто требуются конвейеры для ритмичного выполнения специализированного производства.

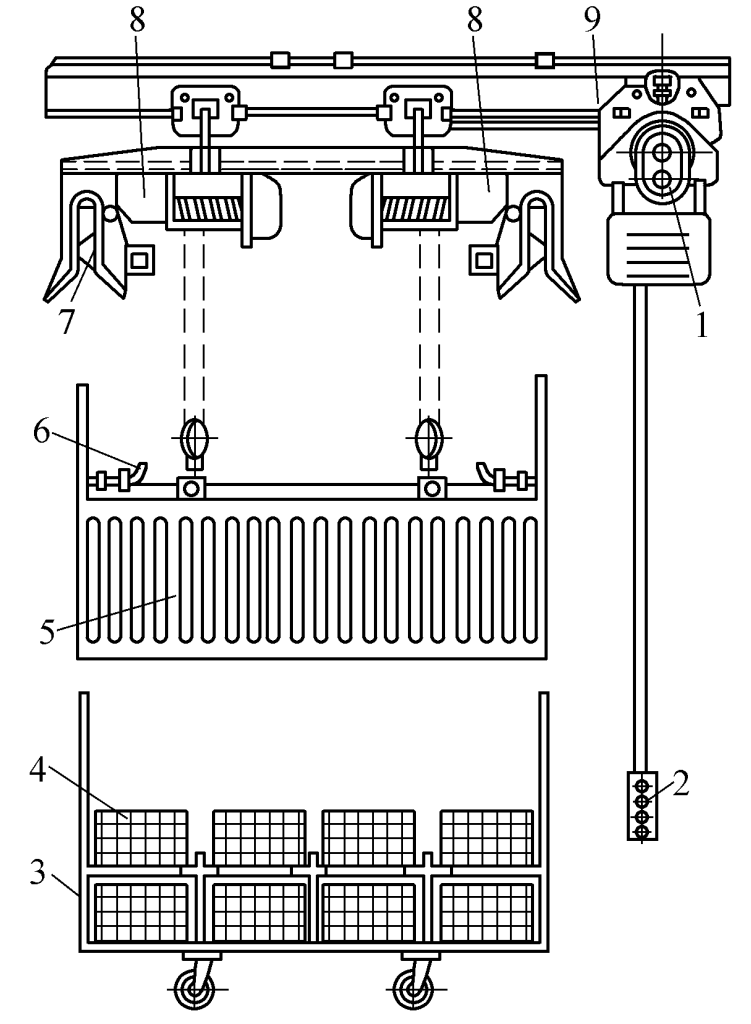

Формы перемещения включают в себя подвесной тип, роликовый, тележечный, шаговый, ременной, тележечный, пластинчатый и т. д. Рисунок 3-98 представляет собой схему однорельсового подвесного крана.

Рельсовый путь этого типа крана закреплен на ферме крыши здания завода, а подъемные ходовые колеса симметрично расположены на двух концах под фланцем двутавровой балки, и когда расстояние перемещения составляет менее 40 м, питание обычно подается по гибкому кабелю, а краном управляет рабочий на земле с помощью контроллера 2.

1-Мобильный электродвигатель

2-контроллер

Тележка для 3 деталей

4-Workpiece

5-клетка

6-контактный

7-Фиксированный штифт

8-Электрический подъемник

9 дорожек

Выбор подъемно-транспортного оборудования в сварочной мастерской зависит от объема перевозок, расстояния и маршрута транспортировки, скорости и степени автоматизации перевозок, веса отдельных элементов и элементов конструкции, режима передачи и производительности оборудования.

III. Машина для удаления окалины с проволоки

Во время сварки пористость часто вызывается маслом и ржавчиной, поэтому перед сваркой необходимо удалить масло против вышивки и ржавчину со сварочной проволоки для различных автоматических методы сварки. Для повышения эффективности удаления ржавчины и масла и снижения трудоемкости в Китае существуют производители специализированного оборудования, выпускающие машины для удаления окалины.

IV. Флюсовая прокладка

Флюсовая подложка, также известная как устройство для формирования сварного шва, использует слой флюса определенной толщины в качестве подложки для обратной стороны сварного шва во время дуговая сварка под флюсом для предотвращения прогорания или для формирования обратной стороны. Существует множество конструктивных форм флюсовых прокладок, некоторые из них изготавливаются самостоятельно, другие производятся и поставляются профессиональными заводами.

1. Флюсовая подкладка для сварки продольного шва

(1) Резиновая мембрана типа флюсовой прокладки

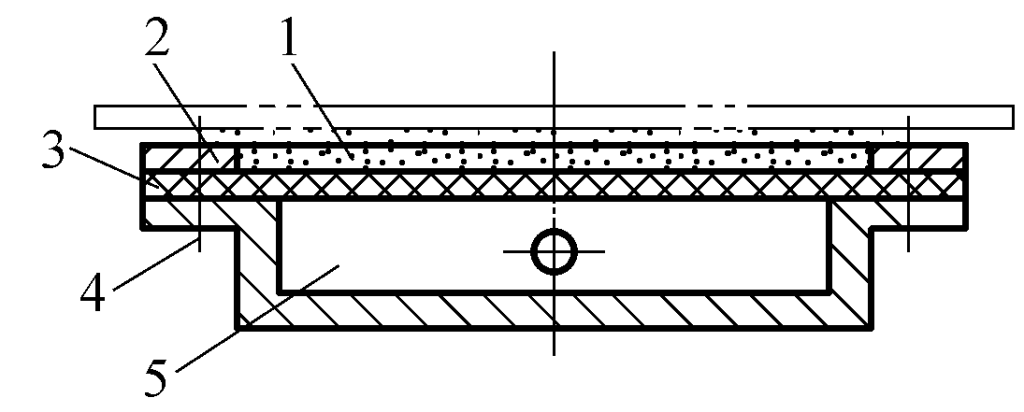

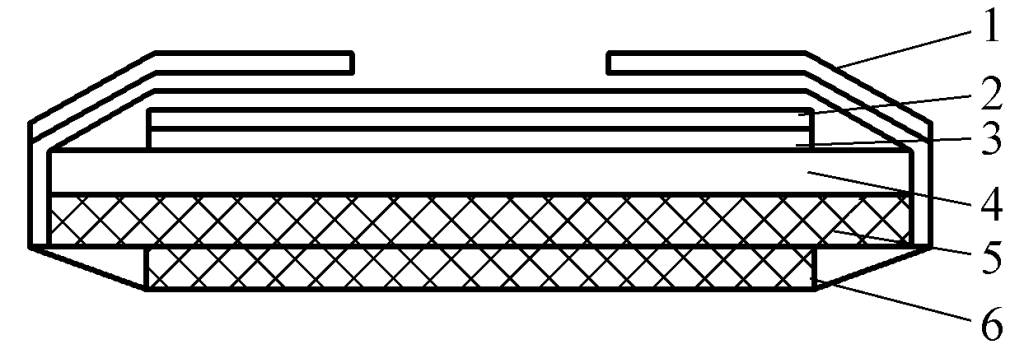

Как показано на рисунке 3-99, при подаче сжатого воздуха в камеру 5 резиновая диафрагма 3 поднимается вверх, прижимая флюс 1 к задней части сварного шва для его поддержки. Преимуществом этой флюсовой накладки является ее простая конструкция и удобство использования.

1-Флюкс

2-крышка

3-резиновая мембрана

4 болта

5-камерный

Его рабочая часть имеет ширину 300 мм и длину 2 м. Чрезмерная длина может вызвать неравномерное распределение давления на резиновую мембрану, что приведет к недостаточному давлению на конце флюсовой подушки, которая не сможет поддерживать расплавленную ванну, в результате чего расплавленное железо будет стекать вниз и прогорать насквозь. Этот тип флюсовой подкладки обычно используется для сварки длинных продольных швов.

(2) Флюсовая прокладка продольного шва шлангового типа

Как показано на рисунке 3-100, во время работы канавка для флюса сначала поддерживается под сварным швом цилиндром, а когда сжатый воздух надувает шланг 3, он прижимает флюс 1 к сварному шву, обеспечивая его плотное прилегание к обратной стороне сварного шва. Преимущество этого типа флюсовой подкладки заключается в том, что она обеспечивает равномерное распределение давления, позволяет придать форму обратной стороне сварного шва и подходит для сварки длинных продольных швов.

1-Флюкс

2-Canvas

3-Надувной шланг

4-цилиндровый

5-флюсовая канавка

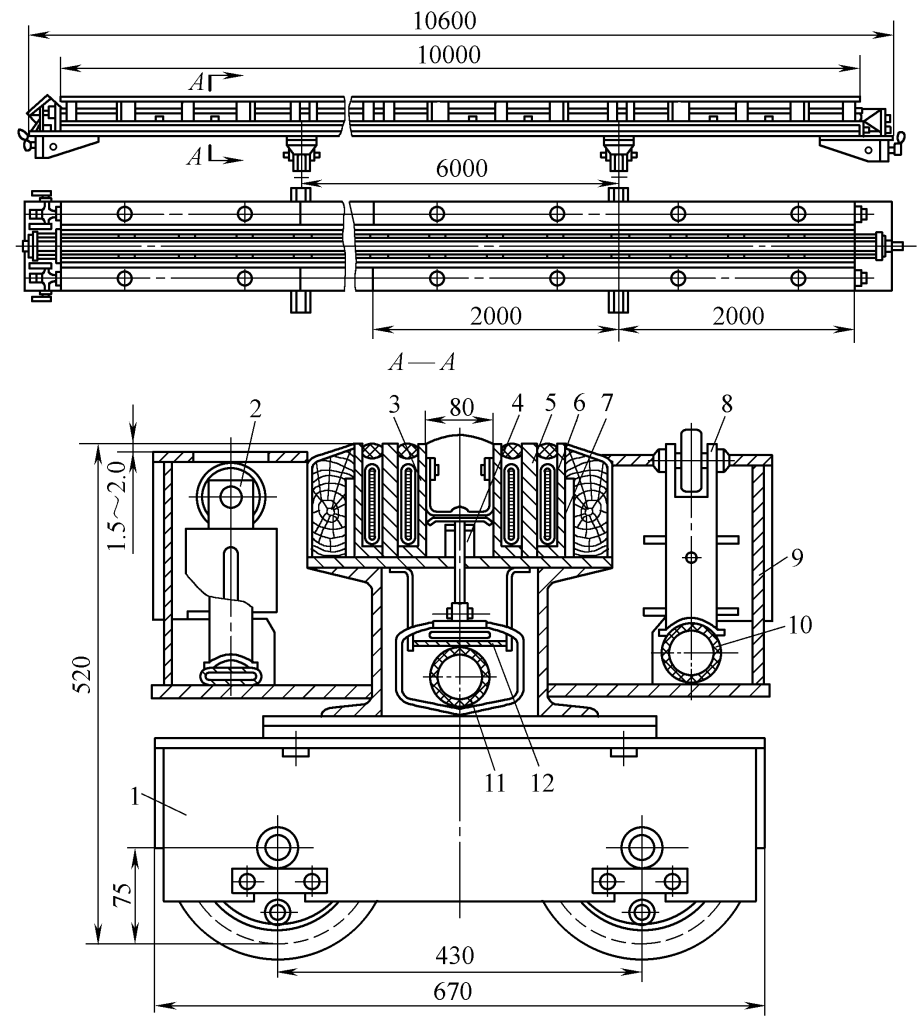

Флюсовая накладка шлангового типа часто используется в сочетании с электромагнитным зажимным механизмом для создания специализированного сварочного приспособления для сборки плоских пластин. На рисунке 3-101 показано полностью функциональное и подвижное в боковом направлении электромагнитное устройство для сращивания шлангов. Это устройство можно использовать для сращивания больших плоских пластин, например, перед закатыванием корпусов железнодорожных цистерн, для сращивания палуб судов и панелей мостов.

1-тележка

2, 8 - Опорный ролик

Трехпоточный холщовый желоб

4-х толкающий стержень

5-Электромагнитный сердечник

6-Электромагнитная катушка

7-катушечный корпус

9-крестовая балка

10, 11, 12-Шланги (от ф50 до ф65 мм)

Длина свариваемого продольного шва достигает 10 м. Все устройство поддерживается двумя тележками, которые могут перемещаться вдоль 6-метрового стального рельса для сварки продольных швов в различных положениях.

Боковая регулировка сварного шва обеспечивается тележкой; когда опорные ролики 2, 8 поднимаются сжатым воздухом, поступающим по шлангу 10, плоская стальная пластина может быть соответствующим образом отрегулирована в продольном и поперечном направлении; соответствующая регулировка положения шва; после определения положения шва он фиксируется электромагнитом (присасывание не менее 20 кН/м 2 ), и сжатый воздух подается через шланг 12 для прижатия флюса к сварному изделию, обеспечивая сварку продольного шва.

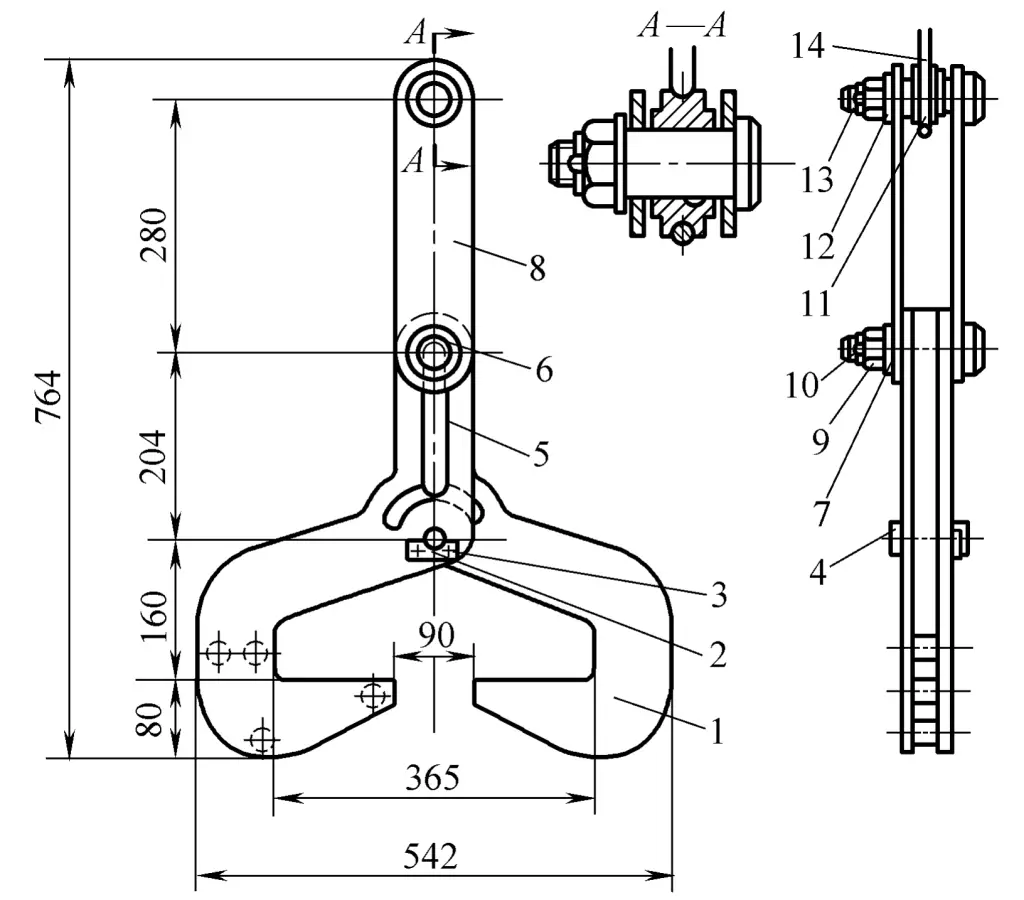

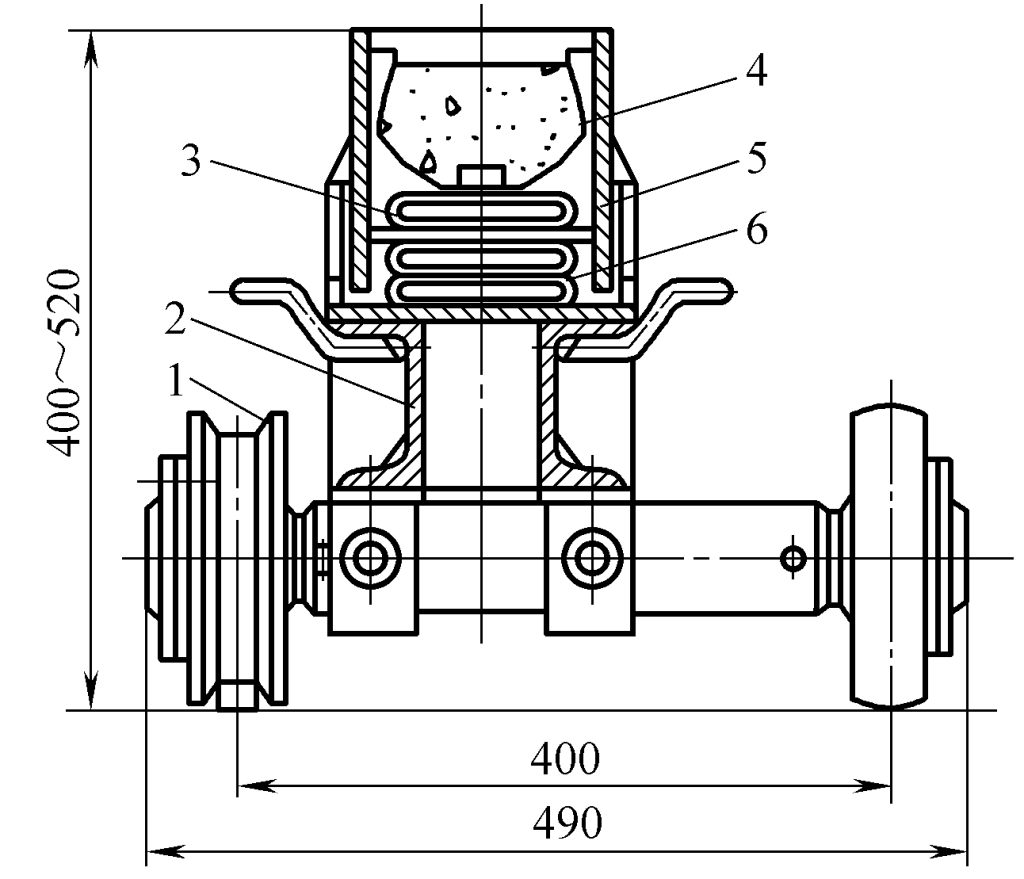

На рисунке 3-102 показана флюсовая подушка шлангового типа, используемая для сварки внутреннего продольного шва цилиндра большого диаметра. Его особенность заключается в том, что с помощью шланга 6 надувается и прижимается к сварному шву корпус канавки 5, а затем надувается шланг 3, чтобы прижать флюс к сварному шву, обеспечивая достаточное давление флюса и не допуская его вытекания.

1-Стальное колесо

2-тележка

3, 6-Шланг

4-паз для холста

5-Стальной корпус с канавками

2. Флюсовая подкладка для сварки внутреннего окружного шва цилиндра

К распространенным типам относятся дисковые и ленточные конвейеры.

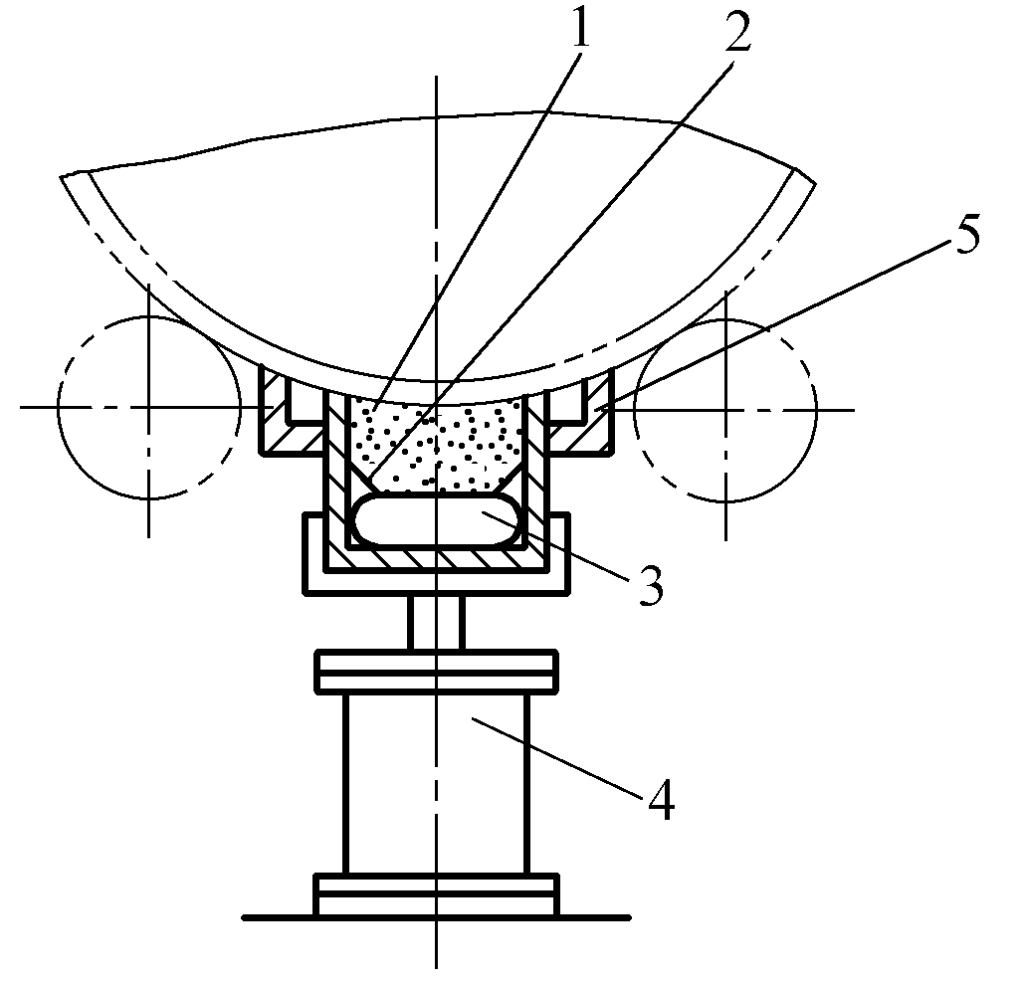

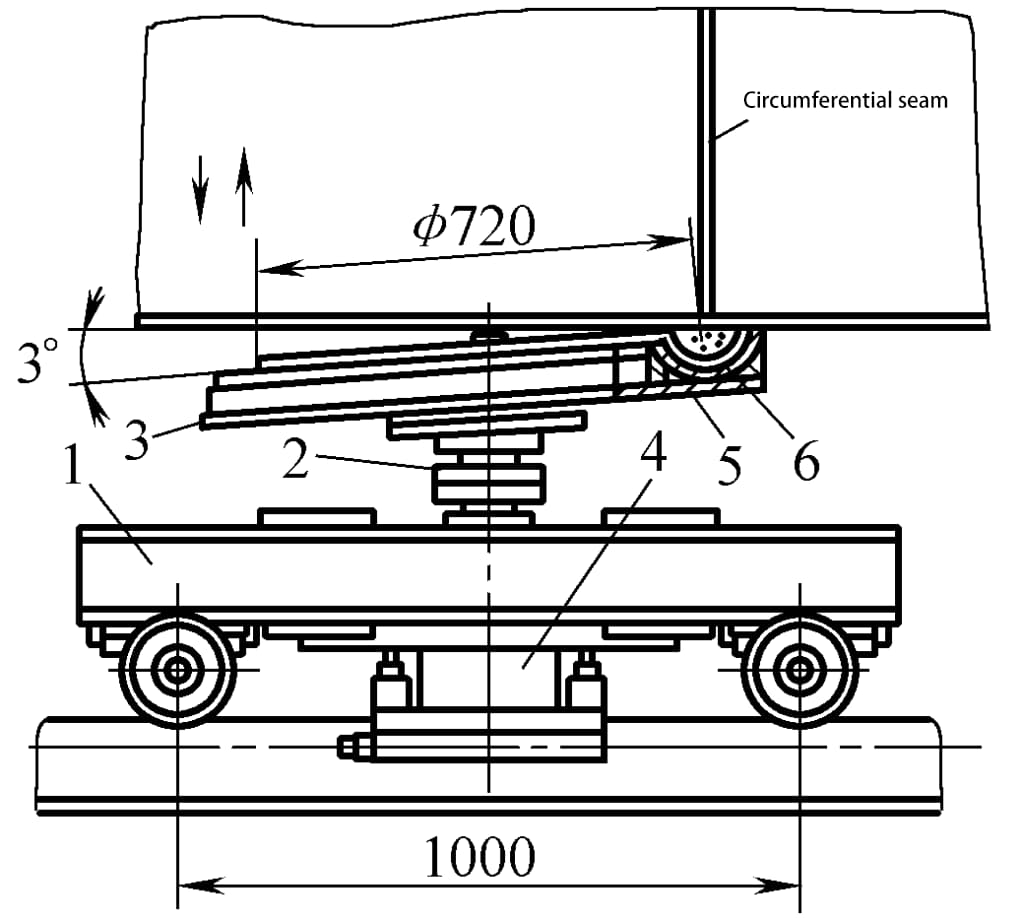

(1) Флюсовая прокладка дискового типа с окружным швом

Его конструкция показана на рисунке 3-103. В процессе работы диск с флюсом выравнивается по шву, прижимается к сварному шву цилиндром 4, и во время сварки поворотный стол вращается вокруг своей главной оси вместе с вращением цилиндра за счет трения, непрерывно подавая флюс в зону сварки. Этот тип флюсовой подушки имеет простую конструкцию и удобен в использовании. Недостатком является то, что флюс имеет тенденцию рассеиваться при вращении поворотного стола, что требует постоянного ручного пополнения.

1-Резиновый ремень 2-Флюс 3-Подшипник качения 4-Цилиндр

На рисунке 3-104 показана флюсовая накладка с кольцевой канавкой, принцип работы такой же, как и описанный выше, отличие в том, что диск 3 оснащен упругой кольцевой канавкой 6, заполненной флюсом, прижимается к сварному шву цилиндром 4, а также приводится во вращение заготовкой.

1-тележка

2-вальный

3-Disc

4-цилиндровый

Держатель с 5 слотами

6-кольцевая канавка

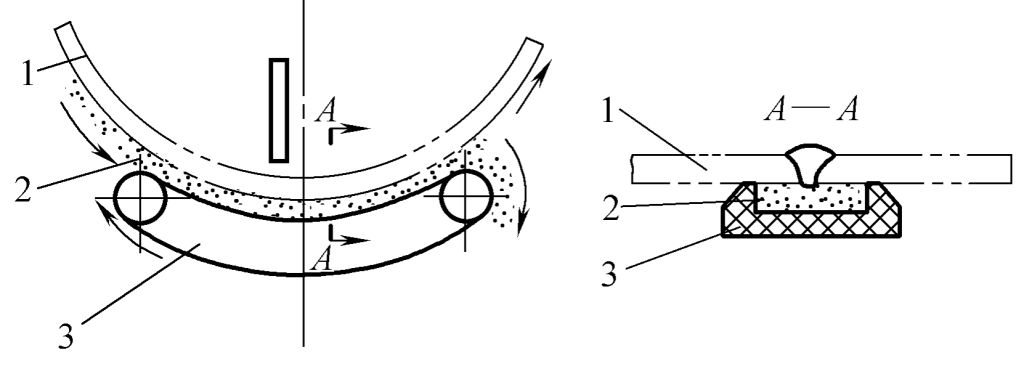

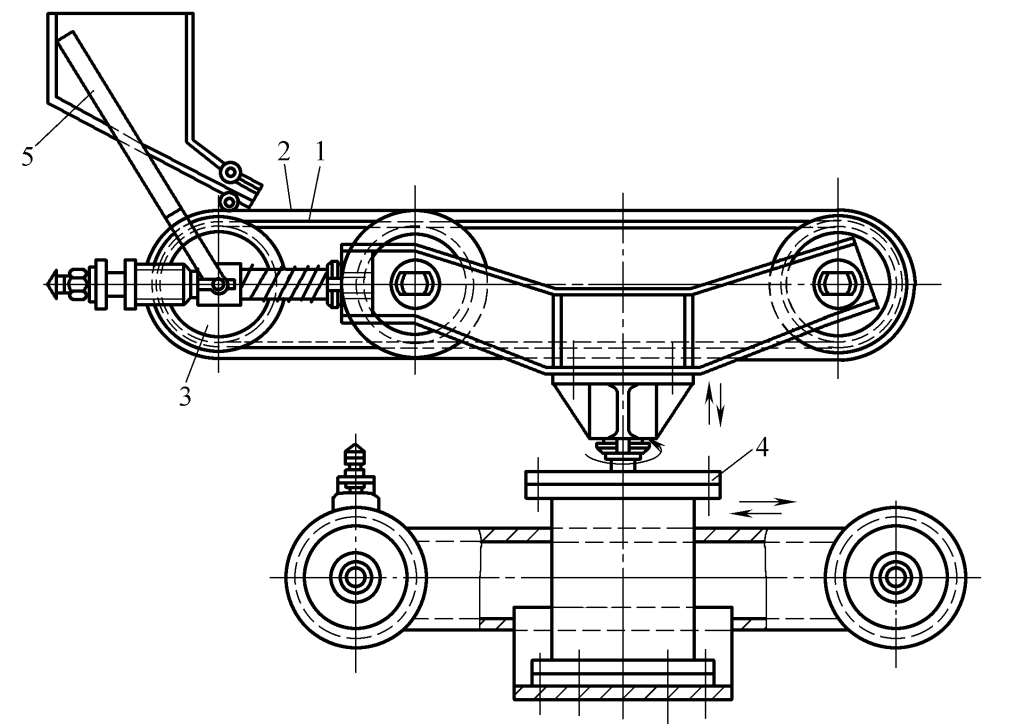

(2) Флюсовая подушка ленточного типа

Принцип работы показан на рисунке 3-105, где заполненная флюсом конвейерная лента прижимается к заготовке под действием силы тяжести или цилиндра и приводится во вращение заготовкой. На рисунке 3-106 показана структура используемой флюсовой подушки ленточного типа. В процессе конвейерная лента с флюсом прижимается к заготовке под действием цилиндра 4, и при вращении цилиндрического корпуса заготовки она приводит ленту во вращение.

1-цилиндровый

2-Flux

3-Конвейерная лента

Его особенности: прочная конструкция, надежное использование, удобное обслуживание, равномерная толщина флюса, соответствующее напряжение, флюс не легко разрушается, легкий контроль зернистости, хорошая воздухопроницаемость, но флюс имеет тенденцию падать на землю, ограниченная мобильность, не подходит для узких пространств, требует ручного добавления флюса.

1-Ремень

2-Flux

3-Натяжная конструкция

4-цилиндровый

5-червячная передача

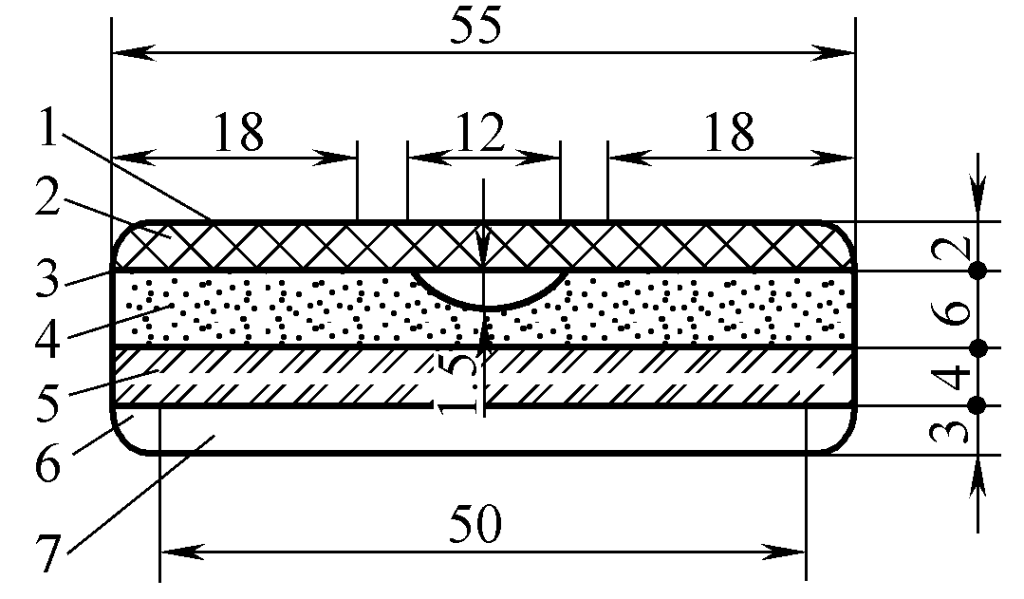

3. Мягкая подушечка

Мягкие накладки из термореактивной смолы и кварцевого песка прикрепляются к обратной стороне сварного шва с помощью клейкой ленты или прижимаются к сварному шву магнитными зажимами, как показано на рис. 3-107. Благодаря небольшому размеру они подходят для прямолинейных и криволинейных сварных швов (включая окружные швы) в узких зонах.

1 - Изоляционная бумага с пластиковой поверхностью

2-Двусторонняя клейкая лента

3-лента из стекловолокна

4-Термосетинговая смола с кварцевым песком

5-Асбестовая грязезащитная прокладка

6-Теплоусадочная пленка

7 Подкладка из гофрированной бумаги

Если зазор между канавками составляет не более 3 мм, а тупой край - не более 2 мм, можно обеспечить одностороннюю сварку и двухстороннее формирование. Недостатком является то, что во время использования в канавку необходимо засыпать металлические частицы с определенным составом сплава, а процесс изготовления мягкой накладки является сложным.

4. Спиральный пропеллер типа Flux Pad

Его можно разделить на два типа: горизонтальный и вертикальный:

(1) Горизонтальный спиральный пропеллер типа Flux Pad

В основном спиральный пропеллер толкает флюс к поверхности сварного шва и обеспечивает автоматическую циркуляцию флюса. Во время работы механизм подъемной передачи может быть использован для регулировки высоты флюсовой площадки, чтобы обеспечить хороший контакт с поверхностью сварного шва.

(2) Вертикальный спиральный пропеллер типа Flux Pad

Принцип работы такой же, как и у горизонтального типа, с той лишь разницей, что вертикальный спиральный пропеллер установлен вертикально, а нерасплавленный флюс возвращается под собственным весом. К его преимуществам относятся гибкость перемещения, сокращение трудозатрат рабочих, разгребающих флюс, и поддержание соответствующего контактного давления между флюсовой площадкой и поверхностью сварной детали. Недостатком является более сложная конструкция, механизм передачи требует хорошего уплотнения, а флюс склонен к поломке.

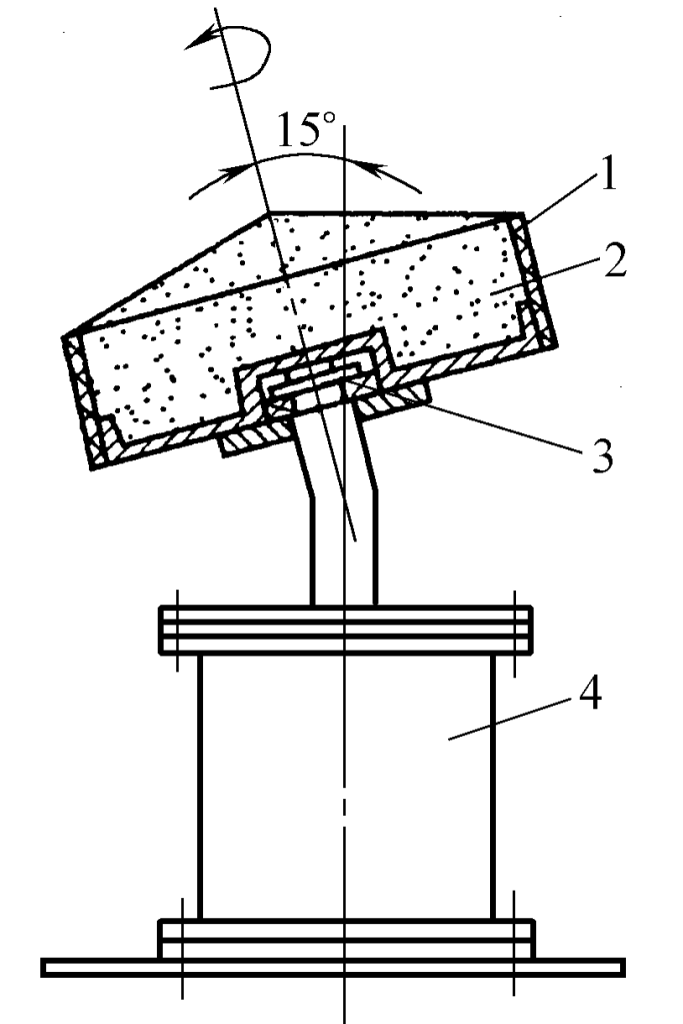

5. Термореактивный флюс

Конструкция термореактивной флюсовой накладки показана на рисунке 3-108. Термореактивная флюсовая накладка имеет длину около 600 мм и крепится к нижней части сварного шва с помощью магнитных фиксаторов. Этот тип накладок отличается высокой гибкостью, хорошим соответствием, безопасностью и удобством, а также простотой хранения.

1-Двусторонняя клейкая лента

2-Теплоусадочная пленка

3-Стекловолокнистая ткань

4-Термосваривающий флюс

5-Асбестовая ткань

6-Эластичная прокладка

V. Устройство подачи и рекуперации потока

В процессе дуговой сварки под флюсом необходимо непрерывно подавать флюс в зону сварки, а нерасплавленный флюс после сварки должен быть восстановлен и использован повторно, поэтому требуется устройство подачи и восстановления флюса.

В соответствии с производственными потребностями, подача и регенерация флюса могут быть объединены в систему циркуляции, работающую одновременно во время сварки, что позволяет непрерывно восстанавливать флюс и затем отправлять его обратно для использования. В качестве альтернативы эти две функции могут быть разделены, то есть устройство подачи флюса и устройство регенерации могут работать независимо друг от друга.

1. Система циркуляции потока

(1) Система циркуляции с фиксированным потоком

На рисунке 3-109 представлена система циркуляции флюса для аппарата для сварки спиральных труб. Флюс падает под действием силы тяжести и после извлечения ковшовым элеватором 2 снова подается в бункер для флюса 1 для дальнейшего использования.

1-флюсовый бункер

Двухковшовый лифт

Трехпоточный резервуар

4-Slag Outlet

5-экранный

6 Нож для удаления шлака

7 - Свариваемая труба (спиральная труба)

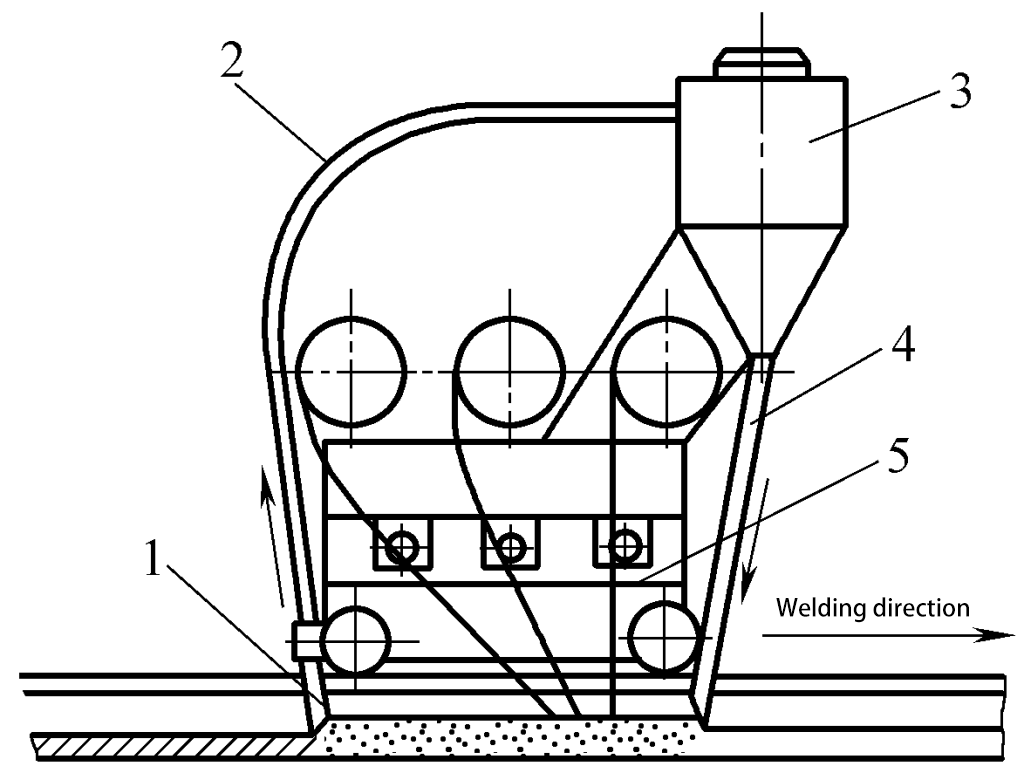

(2) Мобильная система циркуляции флюса

На рисунке 3-110 представлена мобильная система циркуляции флюса, в которой устройство подачи и извлечения флюса установлено на сварочной головке 5, перемещающейся вместе со сварочной тележкой (или телескопической рукой сварочного манипулятора). Во время работы флюс транспортируется из резервуара 3 по каналу 4 к передней части дуги, а нерасплавленный флюс извлекается всасывающей трубкой 1 примерно в 300 мм от дуги, после чего поступает обратно в резервуар 3 по каналу 2.

1-Всасывающая трубка

2, 4-кабельный

3-Складской резервуар

5 голов (тележка)

2. Устройство для восстановления флюса

Большинство устройств для регенерации флюса используют метод всасывания для забора флюса в резервуар. Источники энергии для этих устройств могут быть электрическими и пневматическими, причем пневматические используются чаще всего.

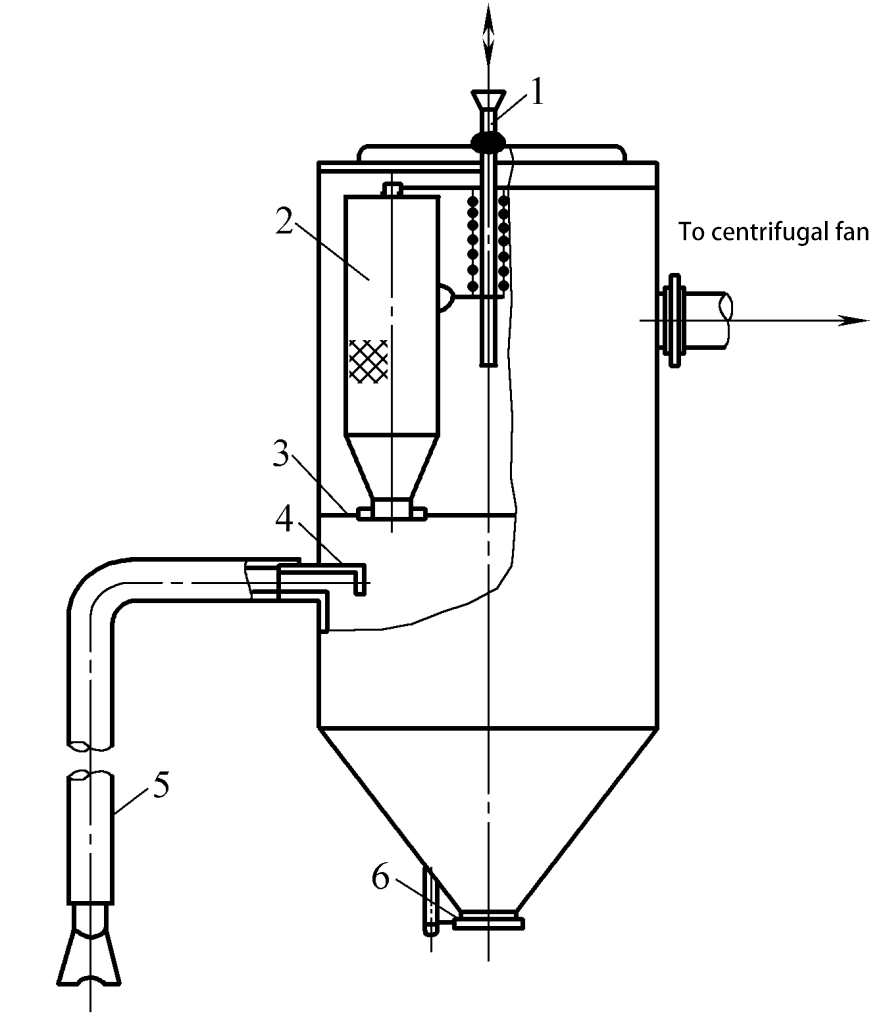

(1) Устройство для рекуперации флюса типа электрического всасывания

В электрическом устройстве для регенерации флюса, показанном на рисунке 3-111, используется электрический центробежный вентилятор для создания отрицательного давления внутри резервуара для флюса, втягивая флюс в резервуар вместе с потоком воздуха. Преимущество этого устройства заключается в том, что оно обладает сильной силой всасывания и подходит для регенерации на больших расстояниях, а флюс не вступает в контакт со сжатым воздухом, что исключает его загрязнение.

Однако флюс может сломаться, а внутренние стенки оборудования - износиться. При одновременном использовании для транспортировки расстояние транспортировки невелико из-за отрицательного давления внутри резервуара.

1-Вибрационный стержень

2-Мешок для пылевого фильтра

3-Партия

4-Теплостойкая резиновая перегородка

5 - Шланг и насадка

6-флюсовый выход

(2) Пневматическое устройство для восстановления потока всасывания

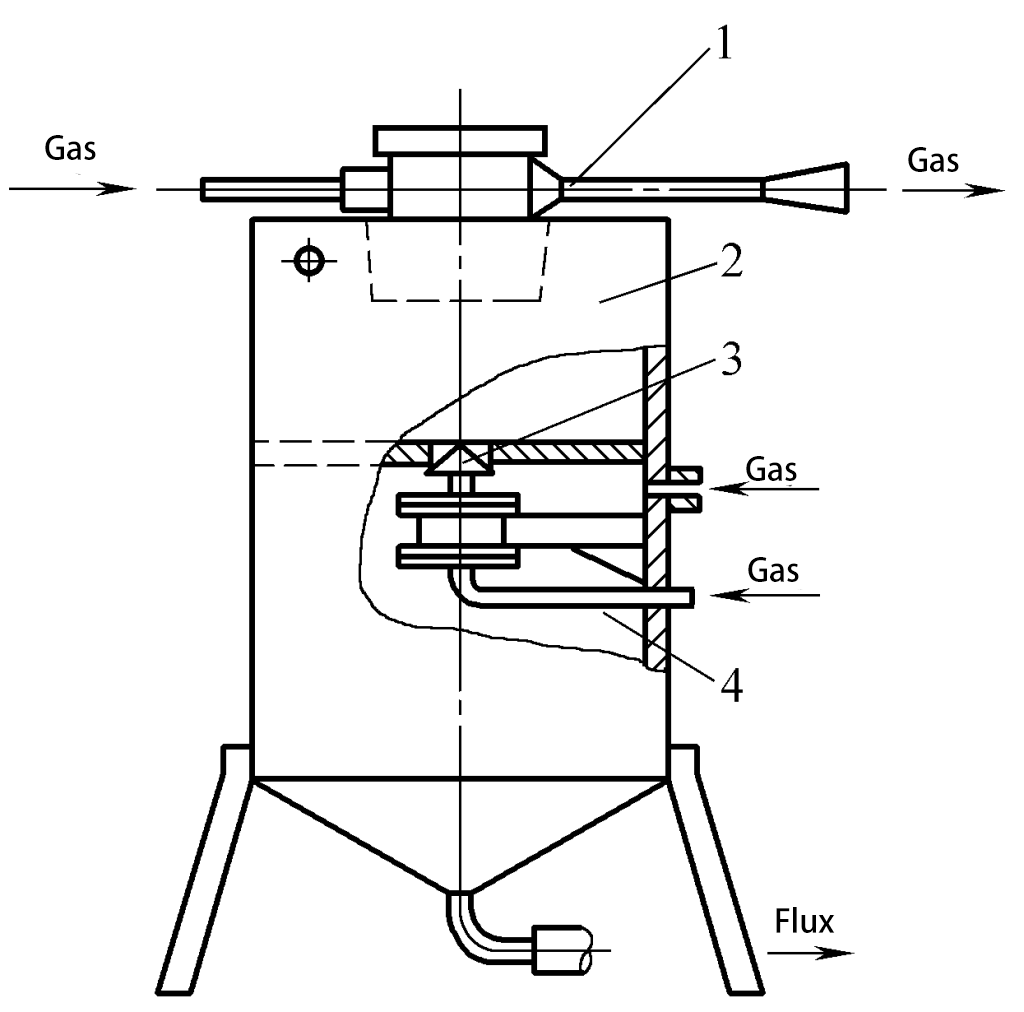

Как показано на рисунке 3-112, это пневматическое устройство рекуперации флюса. В нем используется поток воздуха, выбрасываемый из верхнего сопла Лаваля, для создания отрицательного давления внутри герметичного резервуара для флюса, и флюс переносится в резервуар для хранения под действием потока воздуха.

1-Медный сетчатый фильтр

2-флюсовая всасывающая трубка

3-Впуск сжатого воздуха

4Трубка для впрыска

5-насадка

6-Изотермическая трубка

7- Расширительная трубка

8 - Выход сжатого воздуха

9-Съемная трубка

Флюс не контактирует со сжатым воздухом и не загрязняется. Однако флюс также подвергается фрагментации и вызывает износ внутренних стенок. Это устройство имеет простую конструкцию, полное восстановление флюса, а использование заводского сжатого воздуха очень удобно. При одновременном использовании для транспортировки, благодаря отрицательному давлению и небольшому расстоянию, его можно установить непосредственно на сварочный аппарат.

(3) Устройство для восстановления флюса смешанного типа

Как показано на рисунке 3-113, устройство для регенерации флюса смешанного типа состоит из рециклера всасывающего типа и конвейера избыточного давления. Когда открывается пневматический клапан 3, флюс в рециклере попадает в конвейер. Таким образом, флюс может непрерывно регенерироваться и периодически транспортироваться, обеспечивая единую регенерацию и транспортировку. Поскольку резервуар находится под положительным давлением, транспортировка надежна, подходит для больших расстояний и более подходит для стационарных ситуаций.

1-инжектор

2-Рекламатор

3 воздушных клапана

4-Конвейер

3. Устройство подачи флюса

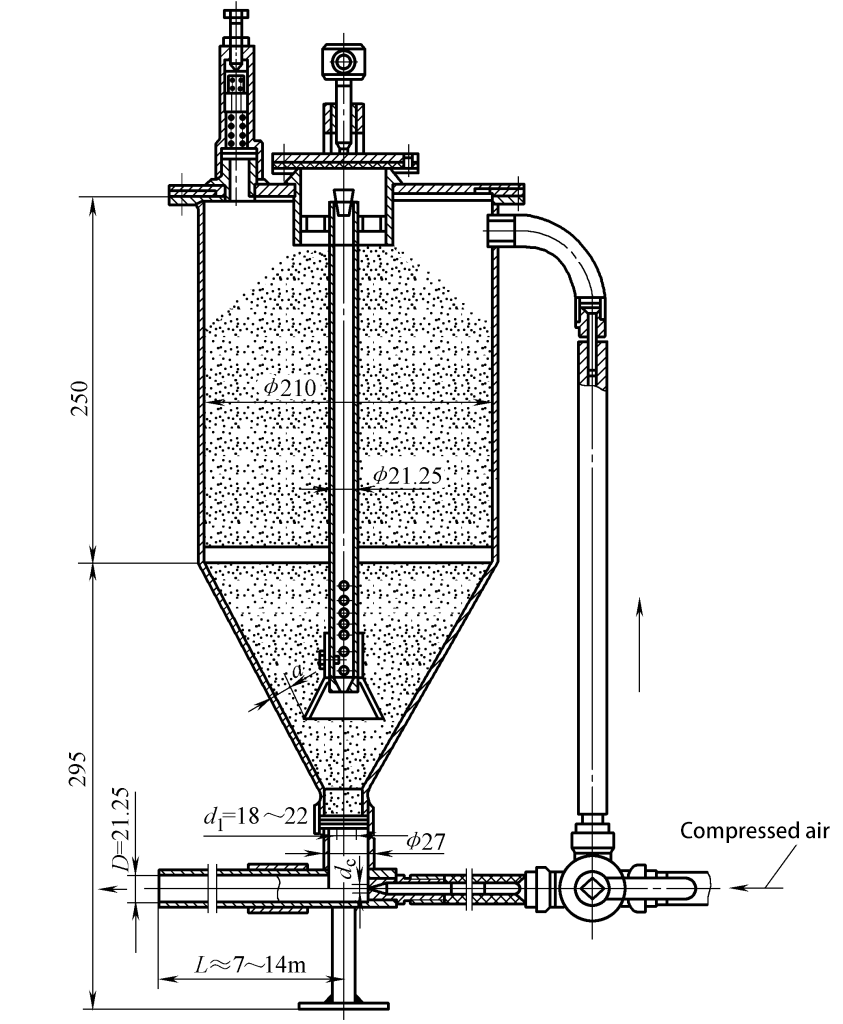

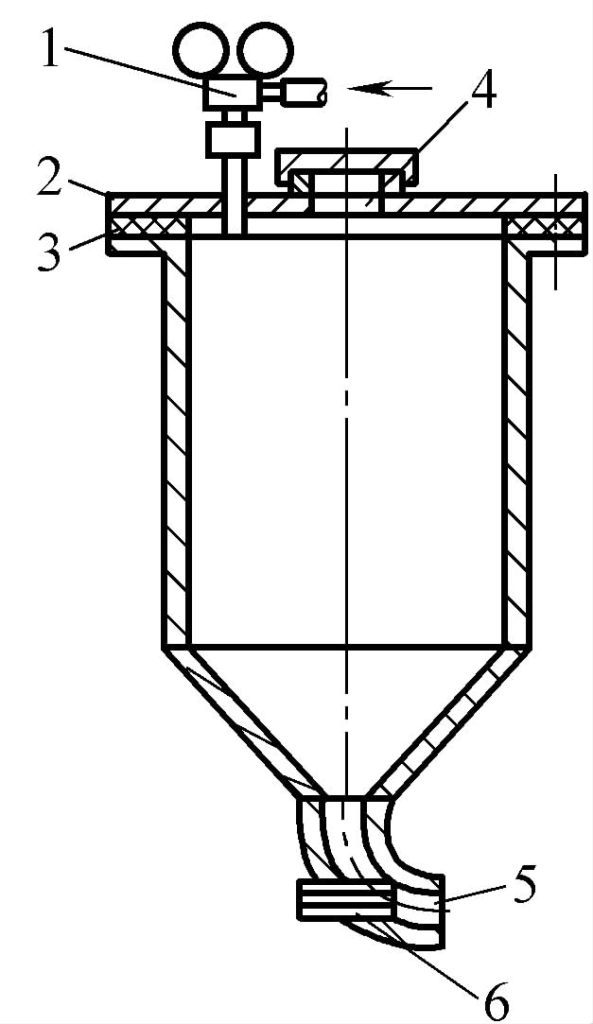

Устройство доставки флюса относится к специализированным устройствам для транспортировки на большие расстояния. Принцип его работы показан на рисунке 3-114. Когда сжатый воздух поступает в верхнюю часть конвейера через впускной трубопровод и редукционный клапан 1, он оказывает давление на флюс в баллоне с флюсом и заставляет флюс течь вместе со сжатым воздухом по трубопроводу в воронку для флюса сварочного аппарата или непосредственно в полуавтоматический сварочный пистолет. В этот момент флюс падает, а воздух выходит из верхнего выпускного отверстия.

1-Впускной трубопровод и редукционный клапан

Крышка цилиндра 2-Flux

3-прокладка

4-флюсовый вход

5-флюсовая розетка

6-трубный концевой бустер

Чтобы сделать подачу флюса более надежной, на выходе из флюсового цилиндра можно установить бустер. Если расстояние подачи велико, бустер может быть установлен на подающем трубопроводе для преодоления трения в трубе.

При использовании сжатого воздуха для транспортировки флюса необходимо установить водовоздушный сепаратор для устранения воды и масла в сжатом воздухе.

На рисунке 3-115 показана структура типичного устройства подачи потока. При диаметре выходной трубы D=21,25 мм, принимаем a=16 мм, d 1 =22 мм, d c =8 мм, подходит для более крупных частиц флюса; когда частицы флюса не превышают 2,5 мм, D может быть уменьшен до 16 мм; когда менее 1,5 мм, D может быть 13 мм, и другие размеры соответственно уменьшаются.