1. Введение в производство листового металла

1.1 Определение:

Пока не существует полного определения для производства листового металла. Согласно определению из зарубежного профессионального журнала, оно может быть определено как комплексный процесс холодной обработки металлических листов (обычно менее 6 мм), включая ножницы, штамповку/резку/сочленение, фальцовку, сварку, клепку, сборку, формовку (например, автомобильных кузовов) и т.д. Его существенной особенностью является то, что толщина одной и той же детали является постоянной, и он обрабатывает такие металлические листы, как стальные листы, алюминиевые листы, медные листы и т.д.

1.2 Технологический процесс изготовления листового металла:

Для любой детали из листового металла существует определенный процесс обработки, который называется технологическим процессом. Для деталей из листового металла с различной структурой технологический процесс также может быть разным. В соответствии с ситуацией в нашей компании, общий процесс выглядит следующим образом:

Заказ клиента → Подготовка чертежей → Чертеж Развернуть (Программирование с числовым программным управлением) → Резка (числовая штамповка) → Обычная штамповка → Гибка → Прессовая клепка → Сварка.

Похожие статьи: Лучшее оборудование для производства листового металла: Руководство

2. Базовые знания в области машиностроительного черчения листового металла

2.1 Введение в механическое черчение:

Инженерный чертеж для изготовления листового металла относится к категории механических чертежей. Механическое черчение - это дисциплина, которая использует детали для точного представления формы, размера, принципа работы и технических требований к оборудованию.

Чертежи состоят из графики, символов, текста, цифр и т. д. Они представляют собой технические документы, выражающие конструкторский замысел, производственные требования и опыт обмена, и обычно называются языком машиностроения.

Стандарты на машиностроительные чертежи включают: формат и формат чертежа, масштаб, шрифт, линии и т.д. Формат и формат чертежа определяют размер стандартного формата чертежа и соответствующий размер рамки на чертеже. Масштаб означает отношение длины размера на чертеже к фактическому размеру детали машины.

За исключением рисования в масштабе 1:1, допускаются только указанные в стандартах коэффициенты уменьшения и увеличения. В Китае предписано, что китайские иероглифы должны быть написаны длинным шрифтом, имитирующим шрифт Сун, а буквы и цифры должны быть написаны в установленной структуре.

Для черчения предусмотрено восемь типов линий: жирные сплошные линии для видимых контурных линий, пунктирные линии для невидимых контурных линий, тонкие пунктирные линии для линий осей и центров симметрии, тонкие сплошные линии для размерных линий и линий сечений и т.д.

Механические чертежи в основном включают чертежи деталей и сборочные чертежи. Чертежи деталей выражают форму, размеры, технические требования к изготовлению и контролю деталей; сборочные чертежи выражают монтажные отношения и принципы работы между деталями и компонентами, входящими в состав оборудования; графически выражают структуру и форму деталей; обычно используются такие виды, как вид спереди, вид в разрезе, вид в сечении и т.д.

Виды - это графические фигуры, получаемые при проецировании деталей на плоскость проекций по методу ортографического проецирования. В зависимости от направления проецирования и положения соответствующей плоскости проекции виды делятся на главные виды, виды сверху, виды слева и т. д. Виды в основном используются для выражения внешней формы деталей машины. Контурные линии, которые не видны на рисунке, изображаются пунктирными линиями.

При проецировании детали на плоскость проекций существует два относительных положения между наблюдателем, деталью и плоскостью проекций. Когда деталь расположена между плоскостью проекций и наблюдателем, это называется методом проецирования первого угла. Когда плоскость проекции расположена между деталью и наблюдателем, это называется методом третьеугольного проецирования. Оба метода проецирования могут одинаково хорошо передавать форму деталей машин. Китайские национальные стандарты предусматривают использование метода проекции первого угла.

2.2 Введение в ортографическую проекцию

Ортографическая проекция - это метод рисования, который позволяет точно передать геометрию, размер и форму объекта путем проецирования его контура на плоскость.

У объекта есть шесть видов: вид спереди, который отражает форму передней части объекта при проецировании спереди; вид сверху, который отражает форму верхней части объекта при проецировании сверху; вид слева, который отражает форму левой стороны объекта при проецировании с левой стороны, и еще три вида, которые обычно не используются.

Три основных вида - спереди, сверху и слева - вместе называются ортографической проекцией или многоракурсной проекцией.

Каждый вид может показать форму объекта только в одном направлении и не может полностью отразить структурную форму объекта. Трехвидовые чертежи - это результат проецирования одного и того же объекта с трех разных направлений. Кроме того, для полного отражения структуры объекта используются вспомогательные виды, такие как виды сечений и полусечений.

Правила проецирования для ортографической проекции таковы:

- Вид спереди и вид сверху - размерная линия длины выровнена.

- Вид спереди и вид слева - линия размеров высоты выровнена.

- Вид слева и вид сверху - выравнивание размерной линии по ширине.

2.3 Метод распознавания рисунков

Как, глядя на трехмерный рисунок, понять его пространственную форму? Это процесс перехода от двухмерного к трехмерному пространству. Листовой металл Рисунки относительно просты, и здесь представлен базовый метод их просмотра - анализ формы.

Анализ формы включает в себя анализ базовых форм, из которых состоит объект, нахождение проекции каждой базовой формы, визуализацию их пространственной формы, а затем объединение базовых форм и их относительных положений для визуализации общей пространственной формы.

Поскольку каждый вид может показать форму только одного направления объекта, для полного понимания его структуры необходимо объединить несколько видов. Для более сложных объектов трех видов может быть недостаточно, чтобы четко передать их форму.

Могут потребоваться дополнительные проекционные виды, такие как вид справа, вид сверху-сзади, вид сзади, или вспомогательные виды, такие как секционные виды, виды в разрезе и виды с местным увеличением.

2.4 Введение в проекцию третьего угла

Существует два способа построения чертежа с тремя видами: проекция под третьим углом и проекция под первым углом, оба из которых соответствуют международному стандарту ISO.

В настоящее время в Китае, Германии и других странах используется метод проекции первого угла, а в США, Японии и других странах - метод проекции третьего угла. В реальном производственном процессе мы также часто видим чертежи с использованием метода проекции под третьим углом.

Разница между двумя методами проецирования заключается в следующем:

При методе проецирования под первым углом объект располагается между наблюдателем и плоскостью проекции.

При методе трехуглового проецирования плоскость проекции располагается между наблюдателем и объектом. Поэтому виды, полученные двумя методами проецирования, противоположны в представлении отношений объекта "спереди-сзади":

Для метода проекции под первым углом: вид слева помещается на правую сторону, вид справа - на левую сторону, вид сверху - на нижнюю сторону и так далее.

Для метода проекции под третьим углом: вид слева располагается на левой стороне, вид справа - на правой стороне, вид сверху - на верхней стороне и так далее.

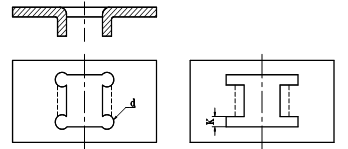

Чтобы различать два метода проецирования, международный стандарт предусматривает различные символы для каждого из них, как показано на рисунке.

3. Расчет разворачивания листового металла

3.1 Принцип разворачивающегося расчета:

Во время процесс гибки листового металлаВнешний слой подвергается растяжению, внутренний - сжатию, а между ними находится нейтральный слой, который не подвергается ни растяжению, ни сжатию.

Длина нейтрального слоя остается неизменной при изгибе, поэтому он служит эталоном для вычисление разворачивания длина согнутой части. Положение нейтрального слоя зависит от степени деформации.

Когда радиус изгиба большой, а угол изгиба мал, степень деформации невелика, и нейтральный слой располагается вблизи центра толщины металлического листа. Когда радиус изгиба становится меньше, а угол изгиба увеличивается, степень деформации возрастает, и положение нейтрального слоя постепенно перемещается к внутренней части центра изгиба.

3.2 Метод расчета:

Существует множество способов расчета разворачивания листового металла, и методы расчета, используемые на каждом заводе по производству листового металла, могут не совпадать. Наша компания использует простой и практичный метод вычитания для расчета размера разворота.

Основная формула разворачивания такова: Длина раскладывания = Внешний размер + Внешний размер - Коэффициент раскладывания (значение K).

| Виды изгибов | принципиальная схема | вычислительная формула |

| Изгиб под прямым углом |  | размеры в развернутом виде=A+B-K |

| Изгиб под прямым углом |  | размеры в развернутом виде=A+B-(q/90°)*K |

| Сгибание дуги (R/T>5) |  | размеры в развернутом виде=A+B-0.43T |

| Прямой фланец (Z-изгиб) |  | 1. Если H≧5T, то его следует формировать в два этапа и рассчитывать по двум прямым углам; 2. Если H<5T, он должен быть сформирован за один шаг, а L=A+B+K (значение K см. в таблице 3.2.4). |

| Угловой фланец (Z-изгиб) |  | 1. Когда H<2T, a. Когда q≤70°, L=A+B+C+0.2 b. Когда q>70°, L=A+B+K (значение K см. в табл. 3.2.4, т.е. расширенное в соответствии с разностью прямых сторон) 2.Когда H≧2T, он должен быть сформирован в два этапа и рассчитан в соответствии с двумя непрямоугольными изгибами.; |

Таблица 3-1 Таблица коэффициентов разворачивания для стальных листов (единицы измерения: мм)

| толщина пластины T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(холодная пластина) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K(нержавеющая сталь) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Таблица 3-2 Таблица коэффициентов разворачивания для алюминиевых пластин (единицы измерения: мм)

| толщина пластины T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Таблица 3-3 Таблица коэффициентов разворачивания для медных пластин (единицы измерения: мм)

| толщина пластины T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Таблица 3-4 Таблица коэффициентов разворачивания для разницы прямых кромок (единицы измерения: мм)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Развернутое вычисление общепринятых математических знаний

3.3.1 Единицы измерения

Основной единицей длины в Китае является метр (м), а переводные отношения выглядят следующим образом:

- 1 метр (м) = 100 сантиметров (см)

- 1 сантиметр (см) = 10 миллиметров (мм)

- 1 миллиметр (мм) = 1000 микрометров (мкм)

В таких странах, как Великобритания и США, используются английские единицы измерения длины, которые имеют следующую прогрессию:

- 1 ярд = 3 фута

- 1 фут (1′) = 12 дюймов (12′)

Соотношение между дюймами и миллиметрами: 1 дюйм (1″) = 25,4 мм

3.3.2 Часто используемые вычислительные формулы

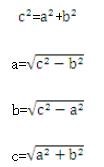

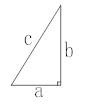

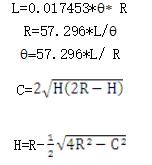

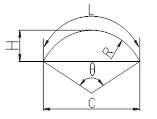

| Закон косинусов |  |  |

| Расчет размера арки |  |  |

| формулы вычисления тригонометрических функций правильных треугольников | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Знакомство с широко используемыми листовые материалы

4.1 Знакомство с часто используемыми пластинами

4.1.1 Холоднокатаный лист из обычной тонкой стали, также известный как холодный лист, является сокращенным названием холоднокатаного листа из обычной углеродистой конструкционной стали. Он изготавливается из горячекатаного стального листа обычной углеродистой конструкционной стали и далее холоднокатаного листа толщиной менее 4 мм.

Поскольку он прокатывается при комнатной температуре и не образует окалины, качество поверхности хорошее, точность размеров высокая, а при обработке отжигом его механические и технологические свойства хорошие. Это наиболее часто используемый металлический материал в обработке листового металла.

Общие сорта: Национальный стандарт GB (Q195, Q215, Q235, Q275), японский стандарт JIS (SPCC, SPCD, SPCE).

4.1.2 Непрерывная гальваническая оцинковка тонкого стального листа, широко известная как электролитический лист, означает осаждение цинка из глубокого водного раствора соли цинка на предварительно подготовленную поверхность холодного листа под действием электрического поля на линии производства гальванического цинка, в результате чего на поверхности стального листа образуется слой гальванического покрытия, придающий ему хорошую коррозионную стойкость.

Степени: Национальный стандарт GB (DX1, DX2, DX3, DX4), японский стандарт JIS (SECC, SECD, SECE)

4.1.3 Непрерывно горячеоцинкованный тонкий стальной лист, обычно называемый оцинкованным листом или листом белого железа, имеет красивую поверхность с блочными или листовидными кристаллическими узорами, покрытие прочное, с отличной устойчивостью к атмосферной коррозии.

В то же время стальной лист обладает хорошими сварочными характеристиками и способностью к холодной штамповке. По сравнению с поверхностью электрооцинкованного листа, его покрытие толще, в основном используется для деталей из листового металла, требующих сильной коррозионной стойкости.

Степени: Национальный стандарт GB (Zn100-PT, Zn200-SC, Zn275-JY), японский стандарт JIS (SGCC, SGCD1, SGCD2, SGCD3).

4.1.4 Лист из нержавеющей стали - это вид стали, устойчивый к воздействию слабых коррозионных сред, таких как воздух, пар, вода, и химических коррозионных сред, таких как кислота, щелочь и соль. Его также называют нержавеющей кислотостойкой сталью. В реальном использовании сталь, устойчивую к слабым коррозионным средам, часто называют нержавеющей сталью, а сталь, устойчивую к химическим средам, - кислотостойкой сталью.

Нержавеющая сталь обычно классифицируется в соответствии с ее матричной структурой:

1. Ферритная нержавеющая сталь.

Содержит от 12% до 30% хрома. Коррозионная стойкость, пластичность и свариваемость повышаются с увеличением содержания хрома, а устойчивость к хлоридной коррозии под напряжением выше, чем у других видов нержавеющей стали.

2. Аустенитная нержавеющая сталь.

Содержание хрома составляет более 18%, никеля - около 8%, а также небольшое количество молибдена, титана, азота и других элементов. Она обладает хорошими комплексными свойствами и может противостоять коррозии под воздействием различных сред.

3. Аустенитно-ферритная дуплексная нержавеющая сталь.

Она обладает преимуществами аустенитной и ферритной нержавеющей стали и обладает сверхпластичностью.

Мартенситная нержавеющая сталь. Высокая прочность, но плохая пластичность и свариваемость. Следует отметить, что высокая прочность листа из нержавеющей стали вызывает повышенный износ инструмента для Вырубные прессы с ЧПУ. Как правило, он не подходит для обработки перфорации с числовым программным управлением.

Виды: Существует множество видов нержавеющей стали, и наиболее часто используемый в обработке листового металла вид аустенитной нержавеющей стали (1Cr18Ni9Ti). Японский стандарт JIS (SUS)

4.1.5 Алюминиевая плита, алюминий - серебристо-белый легкий металл с хорошей теплопроводностью, электропроводностью и пластичностью. Чистый алюминий обладает низкой прочностью и не может быть использован в качестве конструкционного материала. Лист алюминиевого сплава, обычно используемый в обработке листового металла, можно разделить на восемь серий в зависимости от содержания элементов сплава, а именно 1000 серия, 2000 серия ~ 8000 серия.

Обычно используются серии 2000, 3000 и 5000. Серия 2000 - это медно-алюминиевый сплав, характеризующийся высокой твердостью, также известный как твердый алюминий; он может использоваться для изготовления различных деталей и компонентов средней прочности. Серия 3000 - это марганцево-алюминиевый сплав с хорошими антикоррозийными характеристиками, поэтому его также называют антикоррозийным алюминием. Серия 5000 - это магниево-алюминиевый сплав, который характеризуется низкой плотностью, высокой прочностью на разрыв и высоким удлинением.

Вес алюминиево-магниевого сплава ниже, чем у других серий при той же площади.

Распространенные марки: 3A21 (старый сорт LF21), 5A02 (старый сорт LF2), 2A06 (старый сорт LY6)

4.1.6 Латунная пластина, латунь - это общее название чистой меди, которая имеет фиолетовый цвет и отличную электропроводность, теплопроводность, пластичность и коррозионную стойкость. Однако она дорога и используется в основном как проводящий и тепловой материал, как правило, для деталей, проводящих большие токи в источниках питания. Латунь обладает низкой прочностью и, как правило, не может использоваться в качестве конструкционных деталей.

Классы: T1, T2, T3

4.1.7 Пластина из медного сплава, латунь - это медно-цинковый сплав с высокой прочностью и отличными холодными и горячими рабочими свойствами, но он подвержен коррозионному растрескиванию и относительно дешев, и широко используется.

Распространенные марки: H59, H62, H70

4.2 Расчет веса обычно используемых плит

Основная формула расчета: Вес материала = Длина (м) * Ширина (м) * Толщина (мм) * Плотность материала

| Название материала | Стальная пластина | Плита из нержавеющей стали | Алюминиевая пластина | Фиолетовая медная пластина | Латунная пластина |

| Плотность | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Общие сведения о крепеже

Крепеж - это общий термин для обозначения механических деталей, используемых для скрепления двух или более частей (или компонентов) в единое целое. К часто используемым крепежным элементам относятся болты, винты, гайки, шайбы, штифты и т. д.

4.3.1 Обработка потоков

Представление общих черт:

Крупная резьба обозначается буквой "М" и номинальным диаметром. Например, код крупной резьбы с номинальным диаметром 24 мм - M24.

Мелкая резьба обозначается буквой "М", номинальным диаметром и шагом, например, M24*1,5.

Формула для расчета диаметра нижнего отверстия перед нарезанием резьбы: диаметр нижнего отверстия = наружный диаметр резьбы - шаг.

Это также можно посмотреть непосредственно на сайте:

Таблица 4-1.

| Характеристики резьбы | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Диаметр нижнего отверстия | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Конструктивные размеры потайных отверстий для винтов

Таблица 4-2 Размеры потайных отверстий для винтов

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Минимальная предпочтительная толщина листа | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3 Принцип работы заклепки-гайки, заклепки-гайки со свободной пробой и заклепки-винта заключается в предварительной обработке отверстий соответствующего размера на заготовке, а затем приложении давления с помощью такого оборудования, как пуансон-пресс или заклепочный станок, так что зубцы заклепки-гайки и заклепки-винта вдавливаются в пластину, вызывая пластическую деформацию вокруг отверстия. Деформированный материал выдавливается в направляющий паз, тем самым создавая эффект фиксации.

Таблица 4-3 Таблица запросов для обработки размеров заклепочных гаек, заклепочных винтов и нижних отверстий сварочных гаек, обычно используемых нашей компанией.

| Технические характеристики Тип | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Пресс клепальный гайка колонна | Φ5.4 | Φ6.1 | Φ7.2 | Сквозное отверстие Φ8 | |||

| Слепое отверстиеΦ8.5 | |||||||

| Заклепочный винт для пресса | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Расширительная заклепочная гайка | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Винт с защитой от ослабления | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Сварочная гайка | Φ5 | Φ6 | Φ7 | Φ9 |

5. Базовые знания о распространенных измерительных инструментах

Приборы, используемые для измерения элементов механических деталей, таких как диаметр и угол, называются измерительными инструментами. Существует множество элементов механических деталей, а также множество требований к точности этих элементов. Поэтому существует множество типов измерительных инструментов для измерения элементов. Измерительные инструменты, обычно используемые нашей компанией, включают в себя стальную ленту, штангенциркуль, микрометр, универсальную угловую линейку и т.д.

Как правило, характеристики этих измерительных инструментов представлены диапазоном и значением градуировки. Диапазон - это диапазон измерений, а градуировка - значение наименьшей шкалы на инструменте. Чем меньше значение градуировки, тем точнее измерительный инструмент.

От того, правильно ли используется измерительный инструмент, зависит не только точность самого измерительного инструмента, но и непосредственно точность измерения размера заготовки и даже аварии качества, приводящие к ненужным потерям для компании. Поэтому мы должны придавать большое значение правильному использованию измерительных инструментов, стремиться к совершенству в измерительной технике, обеспечивать получение точных результатов измерений и качество продукции.

Вот краткое описание некоторых измерительных инструментов, которые мы часто используем:

5.1 Стальная лента:

Стальная рулетка часто используется в повседневной жизни и работе, и она довольно проста в применении. В основном мы используем ее для измерения длины заготовок. По точности она делится на класс I и класс II, с градуировкой в 1 мм. Его точность относительно невысока, а диапазон длин составляет 3 м, 5 м, 10 м и более; он подходит для измерения длинных размеров заготовок большого размера с низкими требованиями к точности размеров.

5.2 Калипер:

Штангенциркуль - это широко распространенный измерительный инструмент, отличающийся простотой конструкции, удобством использования, средней точностью и широким диапазоном измеряемых размеров. Он имеет широкий спектр применения и может использоваться для измерения внешнего и внутреннего диаметра, длины, ширины, толщины, глубины и расстояния между отверстиями деталей. В соответствии с различными методами и принципами считывания, существуют верньерные штангенциркули, циферблатные штангенциркули, цифровые штангенциркули и т.д. В нашей компании обычно используется штангенциркуль. Поскольку штангенциркуль является наиболее часто используемым измерительным инструментом в нашей работе, давайте остановимся на принципе работы и использовании штангенциркуля:

5.2.1 В зависимости от конструкции штангенциркули можно разделить на односторонние, двусторонние, трехсторонние и т.д.

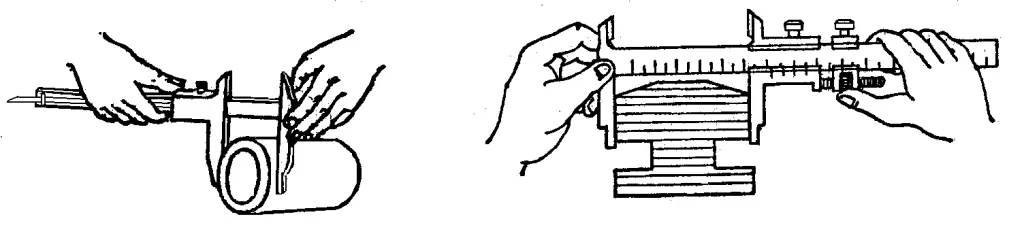

(1) Односторонние штангенциркули имеют внутренние и внешние измерительные губки и могут измерять внутренние и внешние размеры (Рисунок 1-1).

(2) Двусторонние штангенциркули имеют ножевидную внешнюю измерительную губку на верхней головке и внутреннюю и внешнюю измерительные губки на нижней головке, которые могут измерять внутренние и внешние размеры (Рисунок 1-2).

(3) Штангенциркули трех видов имеют внутренние измерительные губки в форме ножа, используемые для измерения внутренних размеров; внешние измерительные губки с плоскими и ножевидными измерительными поверхностями, используемые для измерения внешних размеров; и глубиномер на задней стороне линейки, используемый для измерения глубины и высоты (рис. 1-3).

5.2.2 Принцип считывания и метод считывания штангенциркуля

Для того чтобы освоить правильное использование штангенциркуля, необходимо научиться точному считыванию и правильной работе. Считывающее устройство штангенциркуля состоит из корпуса линейки и верньера. Когда подвижная измерительная губка на рамке линейки соприкасается с неподвижной измерительной губкой на корпусе линейки, линия "0" (так называемая нулевая линия верньера) на рамке линейки совмещается с линией "0" на корпусе линейки, и расстояние между измерительными губками равно нулю. Во время измерения рамка линейки должна быть перемещена в определенное положение на шкале, а расстояние между подвижной и неподвижной измерительными губками является измеряемым размером, как показано на рис. 1-4.

Если нулевая линия верньера точно совмещена со шкалой, указывающей 30 мм на корпусе линейки, что делать, если значение, указанное нулевой линией верньера на корпусе линейки, немного больше 30 мм? В этом случае целую часть измеряемого размера (30 мм) можно считать по линии шкалы на корпусе линейки, расположенной слева от нулевой линии верньера (показана стрелкой на рисунке), а десятичную часть, меньшую 1 мм, можно считать с помощью верньера (показана линией ● на рисунке, которая равна 0,7 мм). Сумма этих двух величин равна 30,7 мм, что является общей характеристикой верньерных измерительных приборов. Таким образом, видно, что ключ к чтению верньерного штангенциркуля лежит в чтении десятичной части.

Метод считывания показаний десятичной части верньера заключается в том, что сначала нужно определить, какая линия на верньере совпадает с линией на корпусе линейки. Затем умножьте порядковый номер этой линии на верньере на значение показаний верньера, и в результате получите показания верньера. То есть, показания верньера = значение показаний верньера * порядковый номер линии совмещения на верньере.

Считывание показаний штангенциркуля можно разделить на три этапа:

- Сначала считайте целую часть: Посмотрите на значение линии шкалы, расположенной слева от нулевой линии верньера на корпусе линейки, и прочитайте целую часть измеренного размера.

- Затем прочитайте десятичную часть: Посмотрите вправо от нулевой линии верньера и подсчитайте, какая линия на верньере совпадает с линией на корпусе линейки. Считайте десятичную часть измеренного размера, умножив значение показаний верньера на порядковый номер линии совмещения на верньере.

- Рассчитайте измеренный размер: Сложите целые и десятичные части, полученные на предыдущих двух этапах, и полученная сумма будет измеренным размером штангенциркуля.

5.2.3 Как использовать штангенциркуль

При использовании штангенциркуля для измерения размера заготовки следует обратить внимание на следующие моменты:

(1) Перед измерением протрите штангенциркуль и убедитесь, что две измерительные поверхности и измерительные кромки штангенциркуля ровные и не повреждены. Когда две измерительные губки плотно прилегают друг к другу, не должно быть явного зазора, а нулевые линии на верньере и основной шкале должны совпадать друг с другом. Этот процесс называется проверкой нулевого положения штангенциркуля.

(2) При перемещении рамки линейки движение должно быть плавным, не слишком свободным и не слишком тугим, не должно быть тряски. При фиксации рамки линейки с помощью крепежного винта показания штангенциркуля не должны меняться. При перемещении рамки линейки не забывайте ослаблять крепежный винт, он не должен быть слишком ослаблен, чтобы избежать падения.

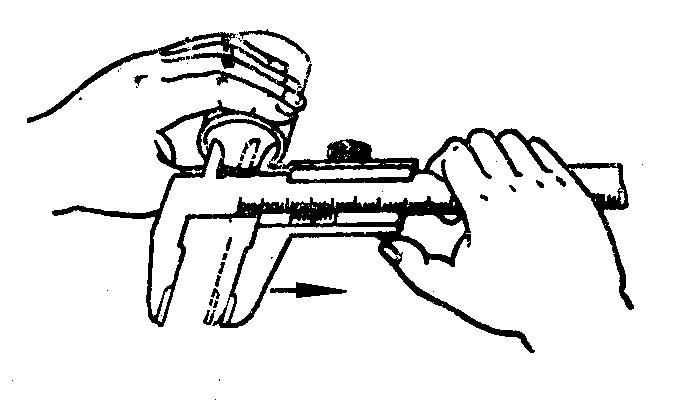

(3) При измерении внешних размеров заготовки: линия соединения двух измерительных поверхностей штангенциркуля должна быть перпендикулярна измеряемой поверхности заготовки и не должна быть перекошена. Во время измерения штангенциркуль можно слегка встряхнуть для коррекции вертикального положения, как показано на рис. 1-5. В противном случае, если измерительные губки находятся в неправильном положении, как показано на рис. 1-5, результат измерения "a" будет больше, чем фактический размер "b". Сначала откройте подвижную измерительную губку штангенциркуля, чтобы измерительные губки можно было свободно вставить в заготовку.

Затем поместите заготовку к неподвижной измерительной губке и переместите рамку линейки так, чтобы подвижная измерительная губка соприкасалась с заготовкой с небольшим давлением. Если штангенциркуль оснащен микрометрическим устройством, в это время можно затянуть крепежный винт на микрометрическом устройстве, а затем повернуть регулировочную гайку, чтобы измерительные губки соприкасались с заготовкой, и считать размер. Никогда не устанавливайте две измерительные губки штангенциркуля так, чтобы они были близки или даже меньше измеряемого размера, и не заставляйте штангенциркуль прижиматься к заготовке. Это приведет к деформации или преждевременному износу измерительных губок, в результате чего штангенциркуль потеряет требуемую точность.

Рисунки 1-5: Правильные и неправильные положения для измерения наружных размеров

При измерении канавок следует использовать измерительную поверхность штангенциркуля для измерения кромкой лезвия, и лучше избегать измерения внешних размеров торцевым измерительным лезвием и ножевидными измерительными когтями. Для измерения размеров круглых канавок следует использовать ножевидные измерительные когти, а плоское измерительное лезвие не следует использовать для измерения, как показано в 1-6.

Рисунок 1-6: Правильные и неправильные положения для измерения канавок

При измерении ширины паза положение штангенциркуля также должно быть правильно отрегулировано. Соединительная линия между двумя измерительными кромками штангенциркуля должна быть перпендикулярна канавке и не должна быть наклонена. В противном случае, если измерительный захват находится в неправильном положении, как показано на рис. 1-7, результат измерения будет неточным (возможно, слишком большим или слишком маленьким).

Рисунок 1-7: Правильные и неправильные положения для измерения ширины канавки

(4) При измерении внутренних размеров заготовки: как показано на рис. 1-8. Расстояние между измерительными когтями должно быть меньше, чем измеряемый внутренний размер. Войдя во внутреннее отверстие заготовки, медленно откройте его и осторожно коснитесь внутренней поверхности заготовки. Закрепив штангенциркуль крепежным винтом, осторожно снимите его для считывания результатов измерения.

При извлечении измерительного захвата усилие должно быть равномерным, а штангенциркуль должен скользить вдоль центральной линии отверстия без наклона, чтобы избежать скручивания, деформации и ненужного износа измерительных захватов. В то же время это приведет к смещению рамки шкалы и повлияет на точность измерения. Две измерительные кромки штангенциркуля должны находиться на диаметре отверстия и не перекашиваться.

На рис. 1-9 показаны правильные и неправильные положения для измерения внутренних отверстий штангенциркулем, оснащенным ножевидными измерительными клещами и клещами для измерения цилиндрических поверхностей. Если измерительный коготь находится в неправильном положении, результат измерения будет меньше, чем фактическое отверстие D.

(5) При измерении внутренних размеров с помощью внешней измерительной поверхности нижнего измерительного когтя к результату измерения необходимо прибавить толщину измерительного когтя при его считывании. То есть, показания штангенциркуля плюс толщина измерительного когтя - это и есть внутренний размер измеряемой детали. Толщина измерительного захвата штангенциркуля с диапазоном измерения менее 500 мм обычно составляет 10 мм. Однако при износе или ремонте измерительного захвата толщина измерительного захвата будет меньше 10 мм, и это значение поправки также следует учитывать при считывании результата измерения.

(6) При использовании штангенциркуля для измерения заготовки не допускается чрезмерное давление, при этом давление должно обеспечивать соприкосновение двух измерительных захватов с поверхностью заготовки. Если давление при измерении слишком велико, это приведет не только к изгибу или износу измерительных клещей, но и к упругой деформации измерительных клещей под давлением, что приведет к неточным результатам измерения (внешние размеры меньше фактических, а внутренние размеры больше фактических).

(7) При считывании результатов измерения на верньерном штангенциркуле держите штангенциркуль горизонтально и направьте его в сторону яркого света, сделав линию визирования максимально перпендикулярной поверхности шкалы, чтобы избежать ошибок при считывании, вызванных перекосом линии визирования.

(8) Для получения точных результатов измерений можно проводить несколько измерений. То есть измерения проводятся в разных направлениях на одном и том же участке заготовки. Для длинных заготовок измерения следует проводить на различных участках по всей длине, чтобы получить относительно точные результаты измерений.

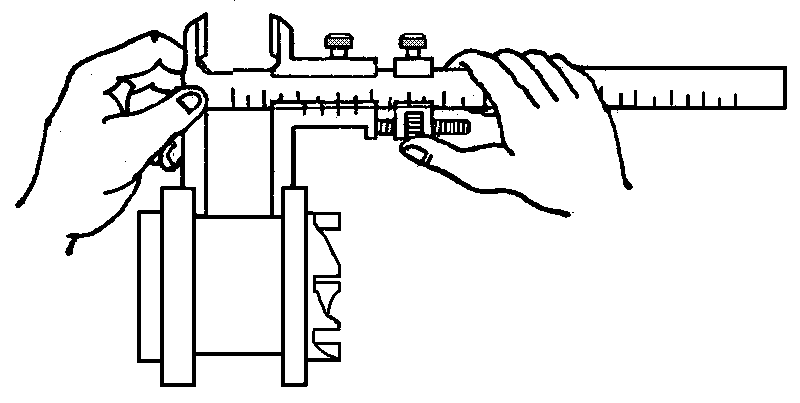

5.3. Глубиномер:

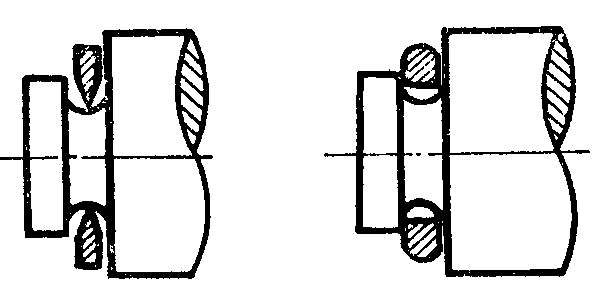

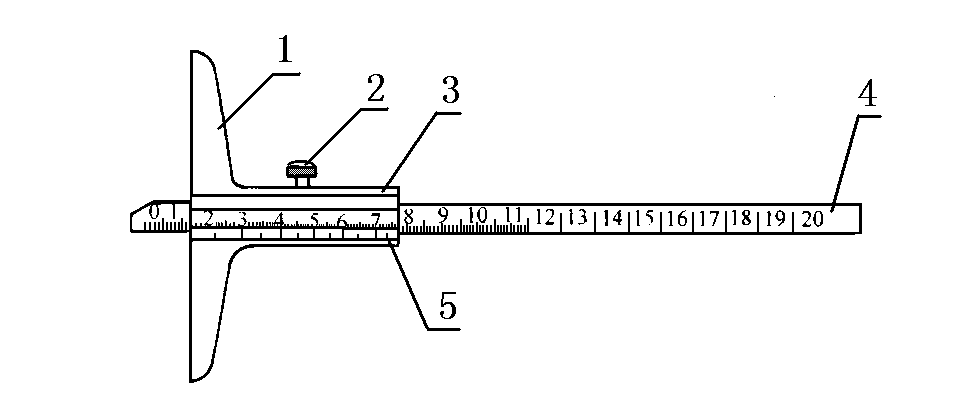

Глубиномер, показанный на рис. 1-10, используется для измерения глубины заготовки, высоты ступеньки или глубины паза. Его конструктивная особенность заключается в том, что два измерительных захвата рамки шкалы 3 соединены вместе и образуют измерительное основание 1 с верньером, а торцевая поверхность основания и торцевая поверхность корпуса шкалы 4 являются двумя его измерительными поверхностями. При измерении глубины внутреннего отверстия торцевая поверхность основания должна плотно прилегать к торцевой поверхности измеряемого отверстия, а корпус шкалы должен быть вставлен параллельно центральной линии измеряемого отверстия. Расстояние между торцевой поверхностью корпуса шкалы и торцевой поверхностью основания является размером глубины измеряемой детали.

Метод считывания показаний точно такой же, как и у штангенциркуля.

- 1- Измерительная база;

- 2- Крепежный винт;

- 3 - Рамка для шкалы;

- 4-х масштабный корпус;

- 5- Верньер

5.4. Микрометр:

Также известный как винтовой микрометр - это измерительный инструмент, созданный по принципу винтового микроизмерения. Его точность измерений выше, чем у верньерного штангенциркуля, и он более гибок в измерениях. Поэтому его часто используют, когда требуется высокая точность обработки.

По разрешению считывания он делится на сотенную и тысячную шкалы. Значение показаний сотенной шкалы составляет 0,01 мм, а тысячной - 0,001 мм. На заводах сотую и тысячную шкалы принято называть верньерными или миллиметровыми штангенциркулями. При изготовлении листового металла чаще всего используются сотенные штангенциркули со значением показаний 0,01 мм.

5.4.1 Метод использования микрометра тысячной шкалы:

- Шаг 1: Выберите соответствующий диапазон штангенциркуля в соответствии с требованиями.

- Шаг 2: Очистите корпус шкалы и измерительные поверхности микрометра.

- Шаг 3: Установите микрометр на микрометрическую стойку, зафиксируйте его, а затем обнулите.

- Шаг 4: Поместите заготовку между двумя рабочими поверхностями, отрегулируйте наперсток так, чтобы рабочая поверхность быстро коснулась заготовки, затем отрегулируйте устройство измерения силы, пока не услышите три "щелчка".

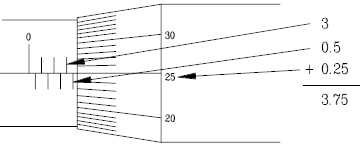

5.4.2 Метод считывания показаний микрометра тысячной шкалы:

- Шаг 1: Считайте размер градуировочной линии на фиксированной гильзе, обращая внимание на то, чтобы не пропустить значение градуировочной линии 0,5 мм, которую необходимо считать.

- Шаг 2: Прочитайте размер на наперстке и посмотрите, какая сетка на окружности наперстка совпадает с центральной отметкой фиксированной втулки, затем умножьте количество сеток на 0,001 мм, чтобы получить размер на наперстке.

- Шаг 3: Сложите два вышеуказанных числа, чтобы получить измеренный размер на верньерном штангенциркуле.

Пример: Как показано на рисунке ниже, прочитайте верхнюю шкалу рукава как 3, а нижнюю - после 3, что означает 3+0,5=3,5. Затем прочитайте шкалу рукава, выровненную по 25, что составляет 25×0,001=0,025. Сложив их вместе, вы получите результат 3,525.

5.5. Универсальная угловая линейка:

Это угломерный инструмент, используемый для измерения внутренних и внешних углов прецизионных деталей или для разметки углов.

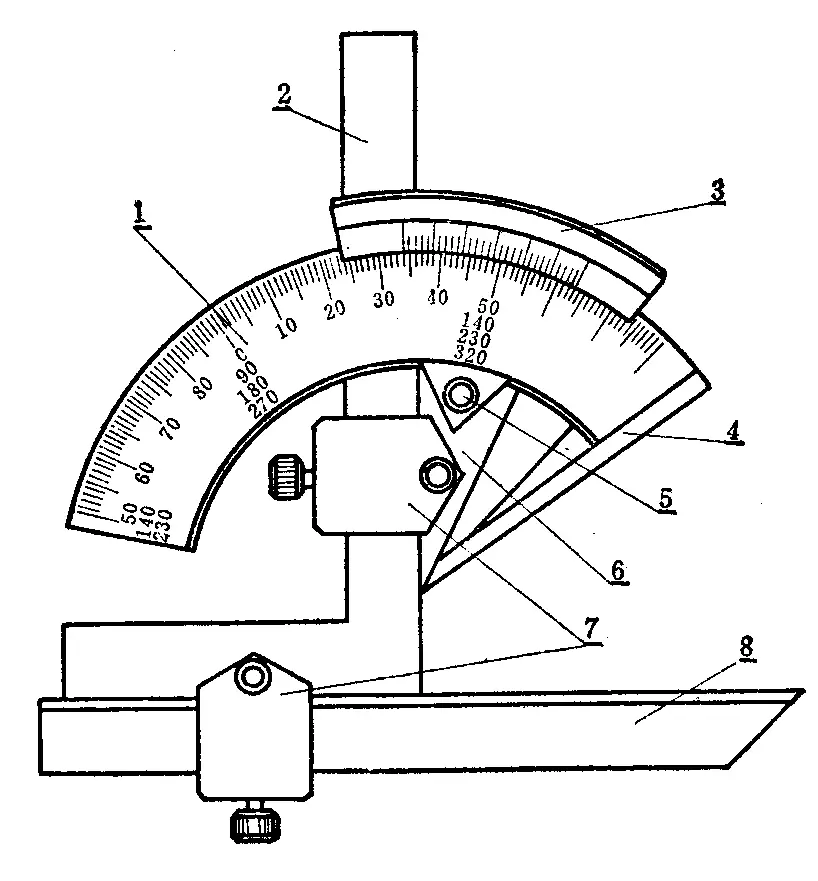

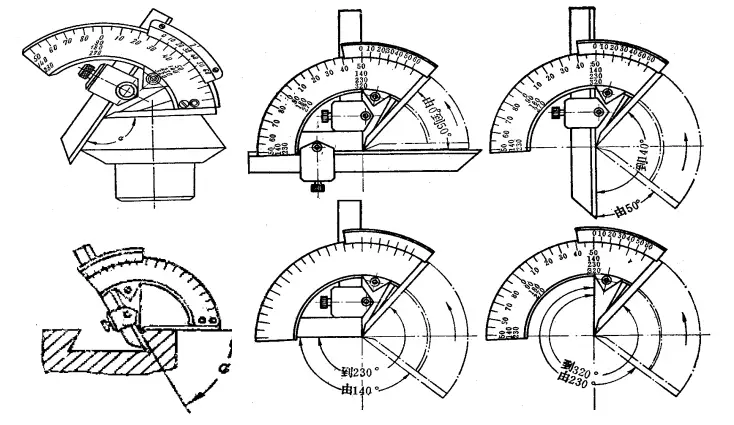

Метод использования и чтения универсальной угловой линейки:

Считывающий механизм универсальной угловой линейки, как показано на рисунке справа, состоит из основания 1 со шкалой и линиями градуировки основных углов и верньера 3, закрепленного на секторной пластине 6. Секторная пластина может вращаться и перемещаться по основанию (с помощью тормоза 5), образуя верньерный механизм считывания, аналогичный верньерному штангенциркулю.

Каждая сетка градуированных линий на универсальной линейке углов имеет градус 1º. Поскольку верньер имеет 30 сеток, которые составляют общий угол 29º, разница в градусах между каждой линией сетки составляет

Таким образом, точность универсальной угловой линейки составляет 2′.

Метод считывания показаний универсальной угловой линейки такой же, как и у верньерного штангенциркуля. Сначала отмерьте угол до нулевой линии на верньере, а затем отмерьте "минутное" значение угла с верньера. Сложив эти два значения, вы получите значение угла измеряемой детали.

На универсальной угловой линейке базовая линейка 4 закреплена на основании, а угловая линейка 2 закреплена на секторной пластине с помощью зажимного блока 7. Подвижная линейка 8 закреплена на угловой линейке с помощью зажимного блока. Если снять угловую линейку 2, то прямая линейка 8 также может быть закреплена на секторной пластине. Поскольку угловую линейку 2 и прямую линейку 8 можно перемещать и заменять, универсальная угловая линейка может измерять любой угол от 0º до 320º, как показано на рис. 1-11.

Как показано на рис. 1-11, при полной установке угловой линейки и прямой линейки можно измерять внешние углы от 0º до 50º. Если установлена только прямая линейка, можно измерять углы от 50º до 140º. Если установлена только угловая линейка, можно измерять углы от 140º до 230º. Если снять угловую и прямую линейки, можно измерить углы от 230º до 320º (т.е. внутренние углы от 40º до 130º).

Линии градуировки базового угла на основании шкалы универсальной угловой линейки расположены только в диапазоне от 0º до 90º. Если измеренный угол детали больше 90º, к показаниям следует добавить базовое значение (90º, 180º, 270º). Если угол детали составляет: >90º - 180º, измеренный угол = 90º + показания универсальной угловой линейки; >180º - 270º, измеренный угол = 180º + показания универсальной угловой линейки; >270º - 320º, измеренный угол = 270º + показания универсальной угловой линейки.

При использовании универсальной угловой линейки для измерения угла детали базовая линейка должна быть совмещена с базовой линией направления угла детали, а деталь должна полностью соприкасаться с двумя измерительными поверхностями угломера, чтобы избежать ошибок измерения.

6. Введение в основные технологические процессы

6.1 Процесс штамповки

6.1.1 Минимальные требования к размеру пробиваемого отверстия Из-за ограничения прочности вырубного штампа отверстие не может быть слишком маленьким. Минимальный размер пробиваемого отверстия зависит от формы отверстия, механических свойств материала и его толщины.

В таблице 6-1 приведены минимальные размеры отверстий для перфорации.

| материалы | Минимальный диаметр или минимальная длина стороны (t - толщина материала) для штамповки | ||

| Круглое отверстие D (где D - диаметр) | Квадратное отверстие L (где L - длина каждой стороны) | Круглое отверстие в талии, прямоугольное отверстие a (где a - минимальная длина стороны) | |

| высоко- и среднеуглеродистая сталь | ≥1.3t | ≥1.2t | ≥1t |

| низкоуглеродистая сталь и латунь | ≥1t | ≥0.8t | ≥0.8t |

| алюминий и цинк | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Минимальный шаг перфорации

Минимальное расстояние между краем пробиваемой детали и контуром имеет определенные ограничения в зависимости от формы детали и отверстия, как показано на рис. 1-12

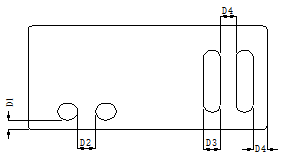

6.1.3 Требования к перфорации внахлест

Точность отверстий и контуров, а также отверстий и контуров, обрабатываемых составными штампами, относительно легко обеспечить, а эффективность обработки высока. Однако расстояние между отверстиями и отверстиями, а также между отверстиями и контурами должно соответствовать требованиям к минимальной толщине стенки составного штампа, как показано на рис. 1-13.

Таблица 6-2: Минимальный размер перекрытия при обработке составными штампами вырубных и заготовительных деталей.

| t (ниже 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3.2以上) | |

| D1 | 3 мм | 2t | ||

| D2 | 3 мм | 2t | ||

| D3 | 1,6 мм | 2t | 2.5t | |

| D4 | 1,6 мм | 2t | 2.5t | |

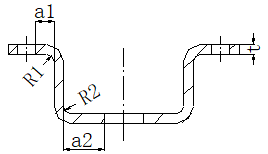

6.1.4 Пробивайте отверстия перед сгибанием, чтобы исключить их деформацию. Минимальное расстояние между отверстиями и загнутыми краями показано на рис. 1-14. Формула для этого расстояния - X≥2t+R.

При пробивке отверстий в деталях глубокой вытяжки, как показано на рис. 1-15, для обеспечения точности формы и расположения отверстий, а также прочности пресс-формы необходимо соблюдать определенное расстояние между стенкой отверстия и прямой стенкой детали. Расстояния a1 и a2 должны соответствовать следующим требованиям:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0,5t

Где R1 и R2 - радиус закругления, а t - толщина пластины.

6.1.6 Вопросы и требования, на которые следует обратить внимание при числовой штамповке:

Материалы толщиной менее 0,6 мм легко деформируются, а диапазон обработки ограничен пресс-формой и зажимом, поэтому числовая штамповка обычно не подходит для использования.

Материалы с умеренной твердостью и прочностью обладают хорошими свойствами для штамповки и резки. Если твердость слишком высока, то усилие пробивки увеличивается, что может негативно сказаться на головке пуансона и точности. Если твердость слишком низкая, деформация при пробивке будет сильной, что значительно ограничивает точность.

Высокая пластичность материалов выгодна для процессов формования, но может не подходить для высечки или непрерывной штамповки, а также не очень подходит для штамповки и обрезки. Соответствующая вязкость выгодна для штамповки, так как она может подавить степень деформации при штамповке. Однако высокая твердость может вызвать серьезный отскок после пробивки, что может повлиять на точность.

При штамповке обычных листов из низкоуглеродистой стали диаметр и ширина пресс-формы должны быть больше толщины материала. Например, пресс-форма диаметром Φ1,4 не может пробивать материал толщиной 1,5 мм. Формы для штамповки пластин из алюминиевого сплава и медного сплава могут быть меньше, но формы для штамповки пластин из нержавеющей стали и высокоуглеродистой стали должны быть больше. В противном случае пресс-форма будет склонна к изломам и повреждениям.

Плиты из нержавеющей стали, как правило, не подходят для числовой штамповки. Конечно, пластины из нержавеющей стали толщиной от 0,8 мм до 2,5 мм можно обрабатывать методом числовой штамповки, но это приводит к повышенному износу пресс-формы и увеличению количества брака по сравнению с обычными стальными пластинами.

6.2 Процесс гибки

Под гибкой листового металла понимается процесс изменения угла листа или детали, например, сгибание листа в V-образную, U-образную и т.д. формы. Как правило, существует два метода гибки листового металла: один - гибка в пресс-форме, которая используется для сложных конструкций, небольшого объема и крупномасштабного производства листового металла; другой - гибка на гибочном станке, которая используется для обработки листового металла с относительно большими размерами или небольшими объемами производства. В настоящее время для обработки продукции нашей компании в основном используются гибочные станки.

6.2.1 Основные принципы последовательности процесса гибки:

- Согнитесь изнутри наружу;

- Изгиб от маленького до большого;

- Сначала согните специальные формы, затем - общие;

- Формирование предыдущего процесса не должно мешать последующим процессам.

6.2.2 Радиус изгиба

Когда материал сгибается, внешний слой растягивается, а внутренний сжимается в области закругленного угла. Если толщина материала постоянна, то чем меньше внутренний радиус r, тем сильнее растяжение и сжатие материала. Когда растягивающее напряжение на внешнем углу превышает предел прочности материала, могут возникнуть трещины и разрушения. Поэтому при проектировании гнутых деталей следует избегать малых радиусов изгиба. Сайт минимальный изгиб Радиус для распространенных материалов приведен в таблице ниже.

Таблица 6-1: Список минимальных радиусов изгиба для широко используемых металлических материалов

| Нет. | Материал | Минимальный радиус изгиба |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, холоднокатаный) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

- Радиус изгиба - это внутренний радиус изгибаемой детали, а "t" - толщина материала.

- "t" означает толщину материала, "M" означает отожженное состояние, "Y" означает закаленное состояние, а "Y2" означает полузакаленное состояние.

6.2.3 Справочная таблица минимальных размеров сгибаемой кромки стального листа для фальцовки

| Толщина материала | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Минимальный изгиб края | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

Для деталей с требованиями к размерам гиба меньше, чем указано выше, необходимо использовать отдельную пресс-форму для обработки.

6.2.4 Минимальное расстояние от отверстий и эллиптических отверстий до краев гибки:

Как показано на рис. 1-16, если край отверстия в зоне гибки находится слишком близко к линии гибки, материал не сможет подниматься во время гибки, что приведет к деформации формы отверстия. Поэтому расстояние между краем отверстия и линией изгиба должно быть больше, чем минимальное расстояние между краями отверстия X≥t+R.

Таблица 6-2: Минимальное расстояние от круглых отверстий до краев гиба.

| Толщина материала | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Минимальное расстояние X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Как показано на рис. 1-17, если эллиптическое отверстие расположено слишком близко к линии сгиба, материал будет подниматься во время сгибания, что приведет к деформации формы отверстия. Поэтому расстояние между краем отверстия и линией изгиба должно быть больше минимального расстояния между краями отверстия в соответствии с таблицей 1-14.

Таблица 6-3: Минимальное расстояние от эллиптических отверстий до краев гиба.

| L | <26 | 26~50 | >50 |

| Минимальное расстояние X | 2t+R | 2.5t+R | 3t+R |

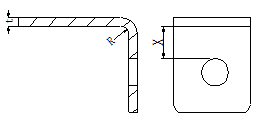

6.2.5 Обработка отверстий, пазов и вырезов для Гибочные детали:

В процессе гибки, если согнутый край детали должен быть загнут к внутреннему краю заготовки, рекомендуется добавить технологические отверстия, прорези или надрезы для предотвращения разрыва и деформации, как показано на рис. 1-18.

- Диаметр технологического отверстия должен составлять ≥t.

- Ширина технологической выемки должна составлять ≥t, а глубина - ≥1,5t.