Трубчатая лазерная резка произвела революцию в области производства металлических изделий, обеспечив точность и эффективность при создании сложных конструкций. Эта передовая технология использует мощные лазеры для резки различных материалов, таких как металлы, пластмассы и керамика. Для профессионалов и энтузиастов понимание взаимосвязи между толщиной реза и скоростью очень важно для достижения оптимальных результатов в их проектах.

Толщина материала играет решающую роль в определении скорости, с которой его можно резать с помощью технологии трубчатого лазера. Трубка Лазерная резка Диаграмма толщины и скорости" служит бесценным инструментом для понимания возможностей и ограничений лазерного резака. Эта таблица содержит рекомендации по выбору подходящего скорость и настройки мощности, необходимые для легкой и точной резки материалов различной толщины.

Ссылаясь на трубку Диаграмма толщины и скорости лазерной резкиПользователи могут обеспечить максимальную производительность своего оборудования, свести к минимуму отходы и получить высококачественные результаты. Этот важный справочник не только повышает эффективность процесса резки, но и способствует росту и успеху изготовление металлоконструкций промышленность.

Лазерная резка труб

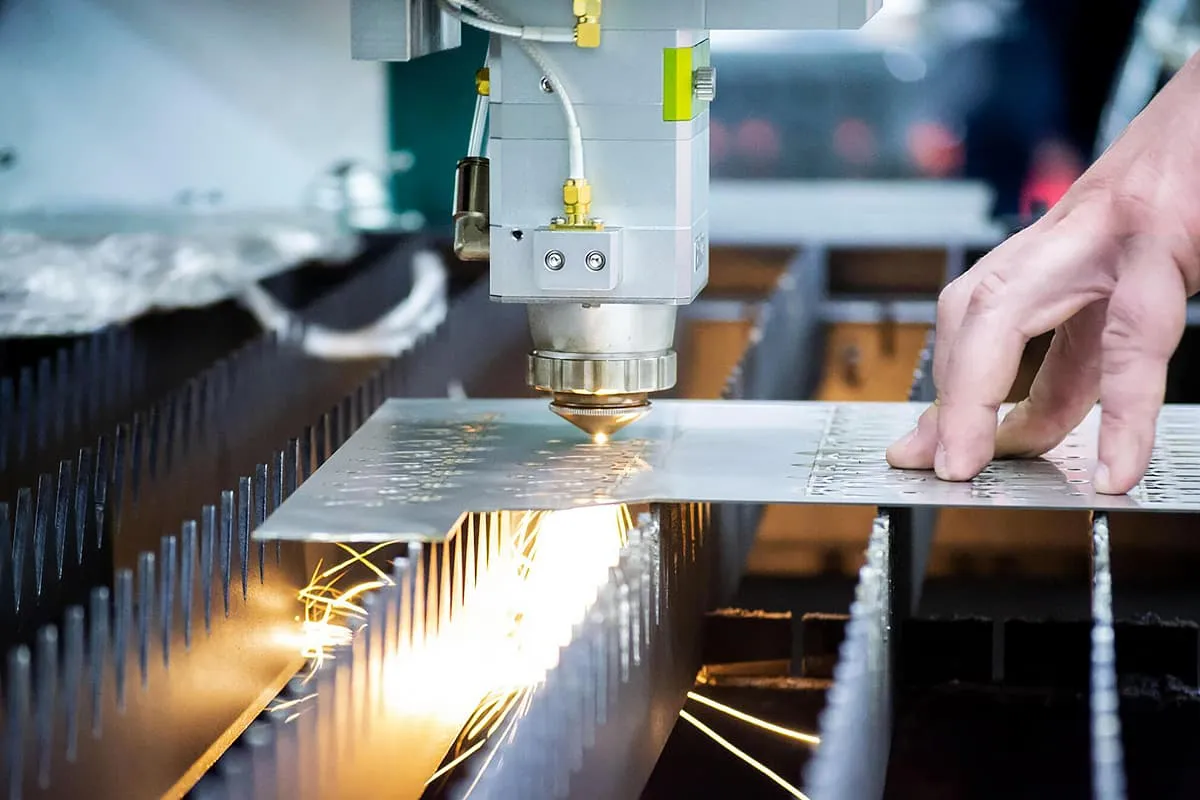

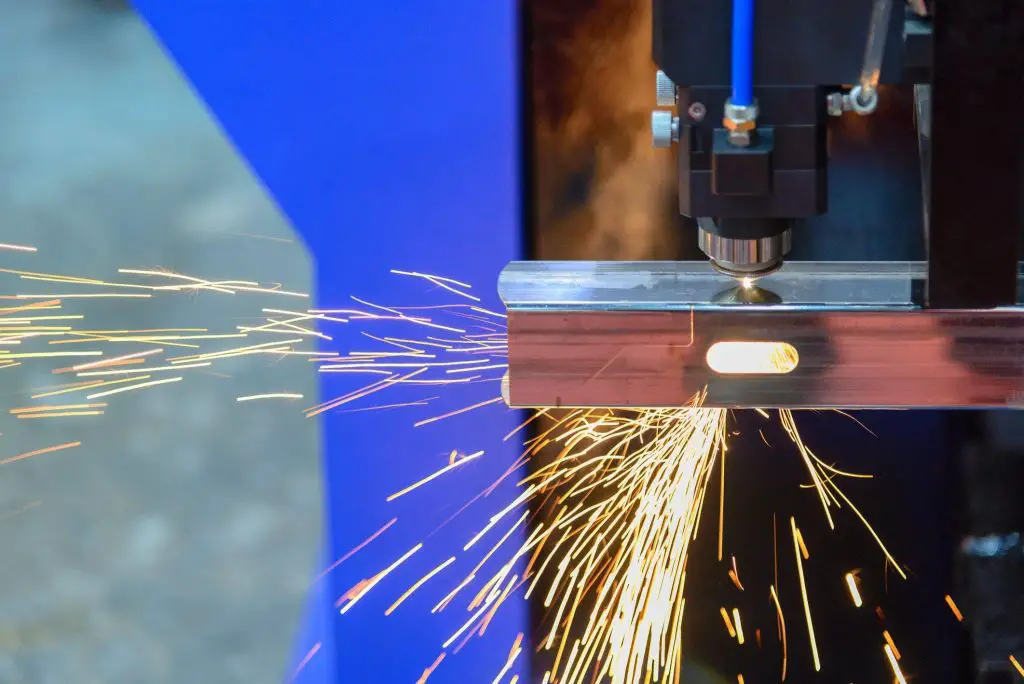

Лазерная резка труб - это технология производства, в которой используются лазеры для вырезания различных форм и элементов в металлических трубах. Процесс включает в себя направление мощного лазерного луча, такого как волоконный или CO2-лазер, на материал, который необходимо разрезать. Точность и аккуратность лазерного луча позволяют использовать его для небольших, сложных и замысловатых разрезов.

Волоконные лазеры и CO2-лазеры это два выдающихся типы лазеров используется для лазерной резки труб. Волоконные лазеры генерируют свет путем накачки энергии в легированное оптическое волокно; эти лазеры обеспечивают исключительное качество луча, высокую точность и высокую скорость обработки. CO2-лазеры, с другой стороны, используют газовую смесь диоксида углерода, гелия и азота для генерации света. CO2-лазеры дают большую зону теплового воздействия, что может привести к обесцвечиванию или деформации некоторых материалов.

Помимо типа лазера, эффективность процесса лазерной резки определяется станок лазерной резки мощность. Чем мощнее лазер, тем быстрее он может обрабатывать материал и тем толще максимальный разрезаемый материал. Машины для лазерной резки Они бывают разной мощности - от маломощных диодных лазеров, которые подходят для тонких материалов, до мощных лазеров промышленного класса, способных обрабатывать толстые и тяжелые материалы.

Понимание факторов, влияющих на скорость и толщину резки при лазерной резке труб, имеет решающее значение для разработки и производства эффективных и высококачественных изделий. Некоторые из этих факторов включают:

- Мощность лазера: Как уже говорилось, более мощный лазер позволяет резать более толстые материалы и обеспечивает более высокую скорость резки.

- Тип материала: Различные металлы (например, сталь, алюминий, медь) имеют разные свойства, которые могут повлиять на эффективность и скорость резки лазера.

- Качество луча: Качество лазерного луча напрямую влияет на скорость и точность резки. Хорошо сфокусированный и стабильный луч приведет к более быстрой и чистой резке.

Диаграмма толщины и скорости лазерной резки труб предоставляет важную информацию, помогая производителям выбрать подходящий станок лазерной резки и настройки для конкретного проекта. Эти графики обычно представляют данные в виде таблицы, раскрывая такие важные детали, как скорости резки и максимальная толщина материала для соответствия конкретным моделям станков, номинальной мощности и типам лазеров. Эта информация имеет решающее значение для достижения желаемых результатов резки при сохранении эффективности и рентабельности.

Диаграмма толщины и скорости лазерной резки труб

| Материал | Толщина (мм) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | ||

| Углеродистая сталь Воздух | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Углеродистая сталь O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Нержавеющая сталь N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Алюминий N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Латунь N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Факторы, влияющие на параметры резки

Сила и энергия

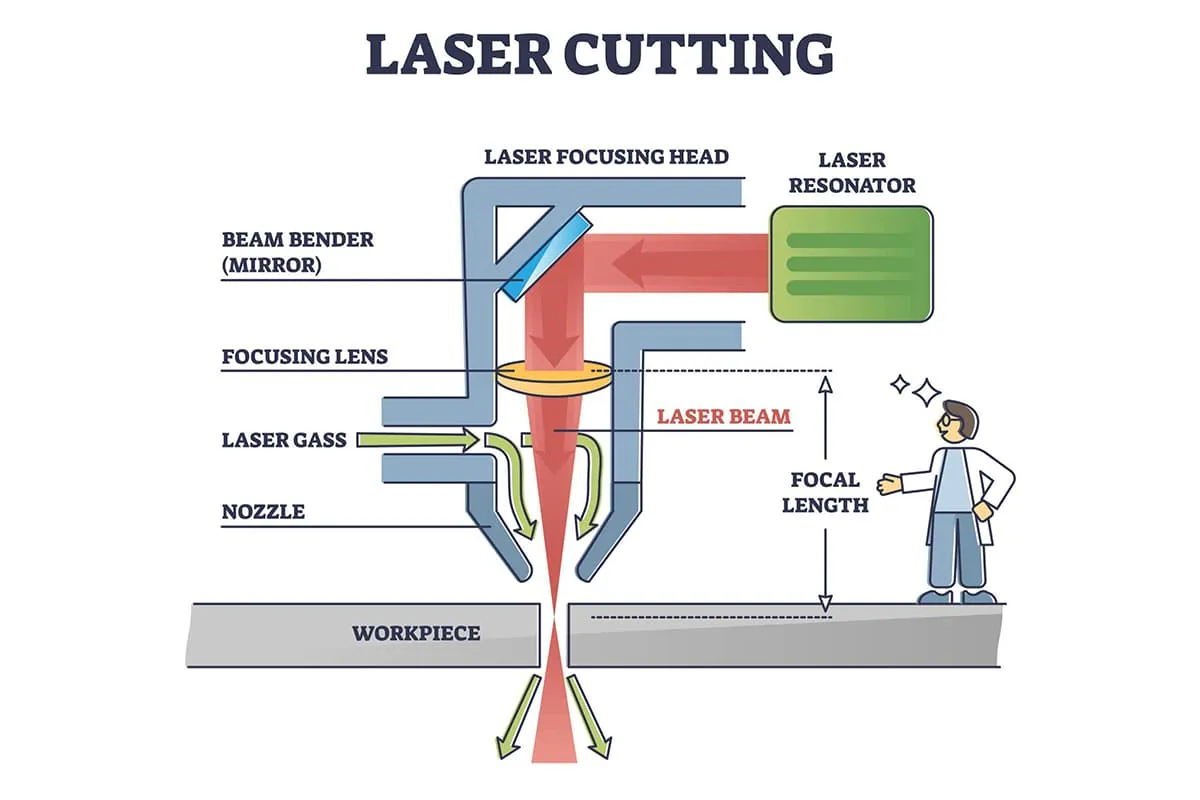

Первым ключевым фактором, влияющим на параметры резки при лазерной резке труб, является мощность лазера и плотность энергии. Эти два параметра напрямую связаны с мощность используемой лазерной системы. Более высокая мощность означает большее выделение тепла и, соответственно, более высокую скорость резки.

Сайт форсунка Лазерная система также играет решающую роль в определении мощности и плотности энергии луча. Выбор подходящего размера сопла очень важен для оптимизации процесса лазерной резки.

Фокусировка и размер пятна

Сайт фокус лазерной системы и размер пятна на режущем материале - еще один существенный фактор, влияющий на параметры резания. Регулируя объектив и фокусное расстояниеОператоры могут контролировать распределение тепла и глубину проникновения. Меньшие размеры пятна обычно приводят к более высокой плотности энергии и позволяют добиться большей точности при лазерной резке труб.

В отличие от этого, большие размеры пятна могут не обеспечивать такой же уровень точности, но они позволяют увеличить скорость резки, что делает их подходящими для задач, не требующих сложной детализации.

Вспомогательный газ и давление

Выбор вспомогательный газ и соответствующее давление газа также существенно влияют на параметры резки. Существуют различные типы газов, широко используемых в индустрии лазерной резки труб, такие как кислород, азот, и сжатый воздух. Каждый газ обладает своими уникальными свойствами, и эти свойства влияют на процесс резки.

Например, кислород известен своими экзотермическими реакциями, которые могут генерировать больше тепла в процессе. Повышенное тепло позволяет увеличить скорость резки, но при этом может нарушить качество резки. С другой стороны, азот и другие инертные газы, часто называемые вспомогательные газыОни обеспечивают более чистый рез за счет минимизации зон термического влияния (HAZ). Тем не менее, для достижения оптимальных результатов они могут требовать более высокого давления и мощности лазера.

Сайт воздушная помощь обеспечиваемое вспомогательным газом, имеет решающее значение для определения параметров резки. Изменяя тип газа или регулируя давление, операторы могут точно настроить процесс резки для достижения желаемых результатов.