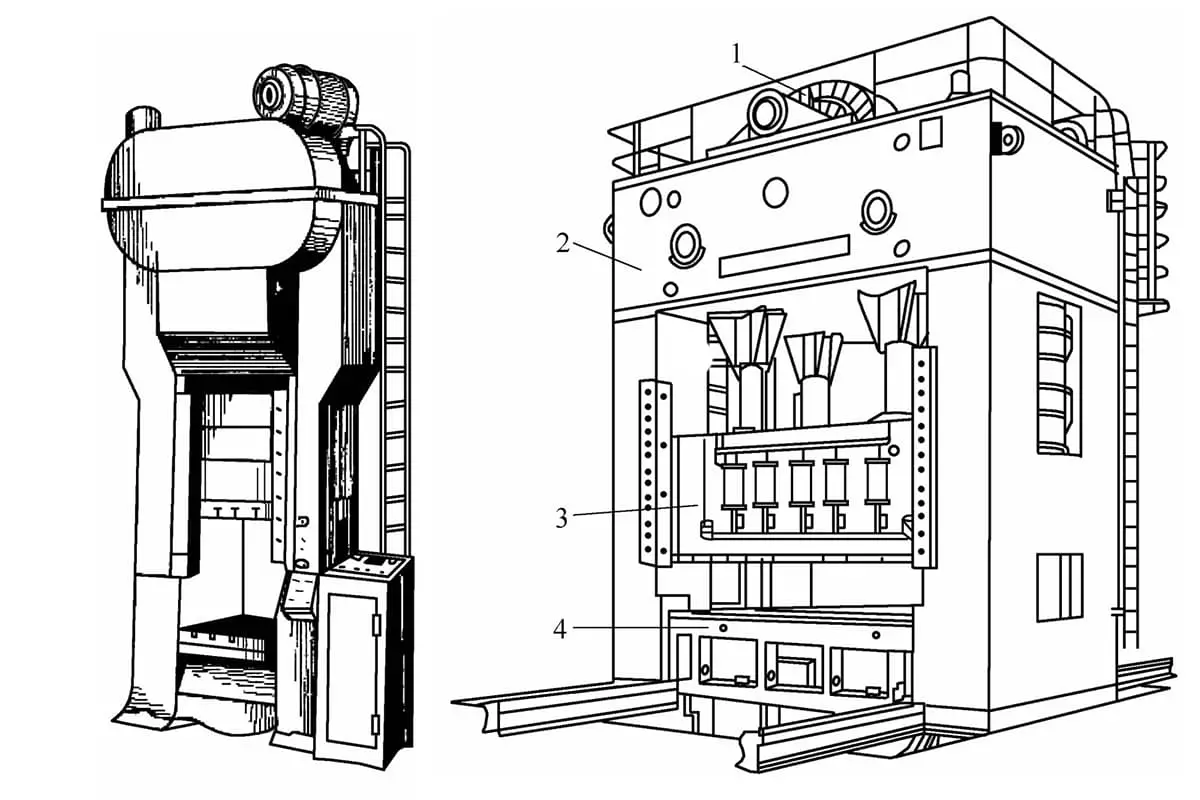

Abkant pres makinesinde ayarlamalar:

- Koç üst sınırının ayarlanması:

Çarpışma bloğu II'nin konumunu ayarlayarak, yükselen koç istenilen üst ölü nokta konumunda durdurulabilir. Bu optimizasyon, koç stroku mesafesini azaltır, döngü süresini en aza indirir ve genel üretkenliği artırır.

- Koçun yavaş hareketinin ayarlanması:

Koçun inişi sırasında, çarpışma bloğu "I" strok anahtarını etkinleştirerek yavaş hareketi başlatır. Bu yavaş hareketin süresi, değişken bir direnç kullanılarak ince ayarlanabilir ve bükme işlemi üzerinde hassas kontrol sağlar.

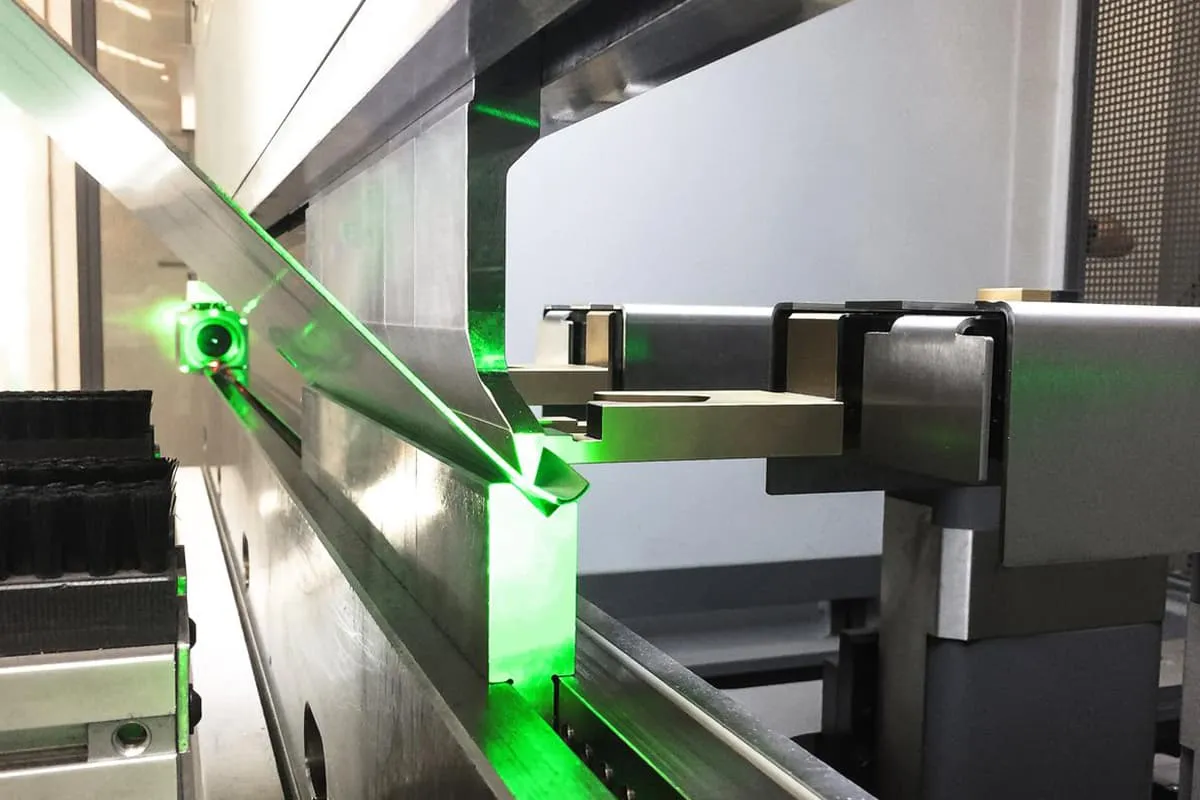

- Üst ve alt kısımların ayarlanması kalıp boşluğu:

a. Koç üst ölü noktadayken, ilk boşluğu ayarlamak için çalışma masasının sağ alt tarafındaki kontrol düğmelerini kullanın. Bu boşluk plaka kalınlığını aşmalı ve gerekli bükme açısına göre daha fazla ayarlanmalıdır. İnce ayarlar el çarkı kullanılarak yapılabilir ve her 0,1 mm'lik artış dijital okumada görüntülenir.

b. İş parçası uçlarındaki tutarsız açılar için, destek pimlerini gevşeterek ve bağlantı çubuğunu hareket ettirerek sol ve sağ döner bağlantıları ayırın. Mekanik limitin bir ucunu ayarlamak için el çarkını kullanın ve iş parçası uçlarında hassas açı düzeltmesine izin verin.

Not: Ayarlamadan sonra, mekanik arızaları önlemek için manşon 18'in orijinal konumuna geri döndürüldüğünden ve destek piminin iyice sıkıldığından emin olun.

c. Uçlardaki açılar tutarlıysa ancak orta açı sapıyorsa, üst kalıba ince ayar yapın. Üst kalıbı alt kalıp yuvasına yaklaştırın, ayar bloğunu ve üst kalıp temas plakası vidalarını hafifçe gevşetin, ardından orta bölümdeki ayar bloğuna hafifçe vurun. Orta açının yetersiz olduğu alanlarda, üst kalıbın hafifçe çıkıntı yapmasına izin verin. Destek pimini sıkın ve tüm iş parçası açısı belirtilen toleransı karşılayana kadar test bükümleri gerçekleştirin.

- Bükme kuvvetinin ayarlanması:

Belirli bir sac için verilen tabloyu veya bükme kuvveti formülünü kullanarak gerekli bükme kuvvetini kilonewton cinsinden hesaplayın. Tablo 1'i kullanarak bunu belirtilen basınç değeri P'ye dönüştürün. Tahliye vanası el çarkını, hesaplanan bükme kuvvetini biraz aşan bir kuvvet üretecek ve optimum performans sağlayacak şekilde ayarlayın.

- Arka dayama mesafesinin ayarlanması:

Bükme sırasında boylamasına konumlandırma için çok önemli olan arka dayama, ön düğme kutusu kullanılarak motor kontrolü ile ayarlanır. Dijital gösterge, 0,1 mm'lik artışlarla ayarlamaları gösterir ve daha hassas konumlandırma için bir el çarkı mevcuttur.

- Ayak pedalıyla çalıştırma:

Ayak pedalı anahtarı, koçun dikey hareketi üzerinde ergonomik kontrol sağlayarak bükme işlemi sırasında operatör verimliliğini ve konforunu artırır.

Abkant Pres Makinasının Test Edilmesi ve Çalıştırılması

Testten önce, yağlama etiketine göre belirlenen tüm yağlama noktalarına kalsiyum bazlı yağlama gresi uygulayın. Hidrolik sistem yağ deposunu 46# hidrolik yağı ile doldurun. İlk çalışma ayından sonra yağı değiştirin, daha sonra kullanım koşullarına bağlı olarak yıllık olarak değiştirin. Minimum yağ sıcaklığının 15°C (59°F) üzerinde kaldığından emin olun.

İlk test prosedürü:

- Yağ pompası motor ünitesini çalıştırın ve rölantide çalışmasını bekleyin.

- "Jog" modunu kullanarak makine fonksiyonlarını test edin.

- "Tek" ve "sürekli" eylemlerin performansını doğrulayın.

- Strok ve arka dayama kontrolünün doğruluğunu kontrol edin.

Operasyonel kuruluma sadece makine normal işlevselliğini gösterdiğinde devam edin:

- Plaka kalınlığı ve bükme uzunluğuna bağlı olarak gerekli bükme kuvvetini ve V-kalıp açıklığı boyutunu hesaplayın veya referans alın. (V-kalıp açıklığı tipik olarak plaka kalınlığının ≥8 katı olmalıdır)

- Üst zımba ve alt kalıp merkezlerini tam olarak hizalayın.

- Üst zımba ve alt kalıp arasındaki boşluğu ayarlayın ve ayarlayın.

- Arka dayamayı doğru şekilde konumlandırın.

- Mod seçme düğmesini kullanarak uygun eylem modunu ("jog", "single" veya "continuous") seçin.

- İş parçasını makinenin çalışma masasına ortalayarak yerleştirin ve bir test bükümü yapın.

- Gerekirse kalıp boşluğunun ince ayarını yapın, üst kalıp ayar bloklarını gerektiği gibi ayarlayın.

Operasyonel hususlar:

- Tüm contaları sızıntı açısından izleyin, tespit edilirse derhal değiştirin.

- İş parçası doğruluğunu ve makine bütünlüğünü korumak için bükmenin makinenin merkez hattında gerçekleştiğinden emin olun. Düzensiz veya merkez dışı yüklemeden kaçının.

- Kaçınılmaz tek taraflı işlemler için yükü <100 kN ile sınırlayın. Mümkün olduğunda, yükü eşit olarak dağıtmak için iki taraflı bükme kullanın.

- Uzunluğu 600 mm'den az olan plakaları bükerken, 100 mm uzunluk başına 100 kN'yi aşmayın. Bu kısa parçalar için asla tam kapasitede (1000 kN) çalışmayın.

- Test sırasında doğru motor dönüş yönünü (saat yönünün tersine) doğrulayın.

Makine Bakımı, Bakımı ve Sorun Giderme

Bu makineyi çalıştıran veya bakımını yapan herkes bu kılavuzu dikkatlice okumalı, makinenin ana yapısını, performansını ve kullanımını anlamalı ve düzenli bakım ve bakım çalışmaları yapmalıdır. Gelecekte başvurmayı kolaylaştırmak için günlük kullanımı kaydedin.

- Makinenin çalıştırılmasından özel bir kişi sorumlu olmalıdır ve operatör çalışma prosedürlerini bilmeli ve doğru bir şekilde takip etmeli ve iş parçasının bükülme kuvvetini hesaplamalıdır.

- Yağ pompasının hava emmesini, boru hattı titreşimine veya kopmasına neden olmasını ve ilgili hidrolik bileşenlerin kilitlenmesini ve sürtünmesini önlemek için yağı temiz ve engelsiz tutun.

- Makine merkezi olmayan yağlamayı benimser. Yağlama, çalışma koşullarına bağlı olarak makinenin yağlama noktalarının gösterge şemasına göre eklenmelidir (makinenin sol duvar paneli bir yağlama etiketi ile donatılmıştır).

- İş parçasının bükülme kuvveti nominal kuvvetten büyük olmamalıdır.

- Tek taraflı veya tek noktadan yük çalışması yapmayın.

- Elektrikli ve hidrolik bileşenler esnek hareket ve doğru konum sağlamalıdır.

- Üst ve alt kalıplar arasındaki boşluğu, genellikle plaka kalınlığından yaklaşık 1 mm daha büyük olan bükme malzemesinin kalınlığına göre ayarlayın. Spesifik değer plaka kalınlığına göre ayarlanabilir, ancak boşluk nedeniyle kalıpların zarar görmesini önlemek için plaka kalınlığından daha büyük olmalıdır.

- Kullanıcılar, makineyle birlikte verilen rastgele yedek parçaları düzenli olarak bulundurmalıdır.

- Anormal olaylar veya sesler bulunursa, derhal durun ve inceleme ve onarım için nedenini bulun.

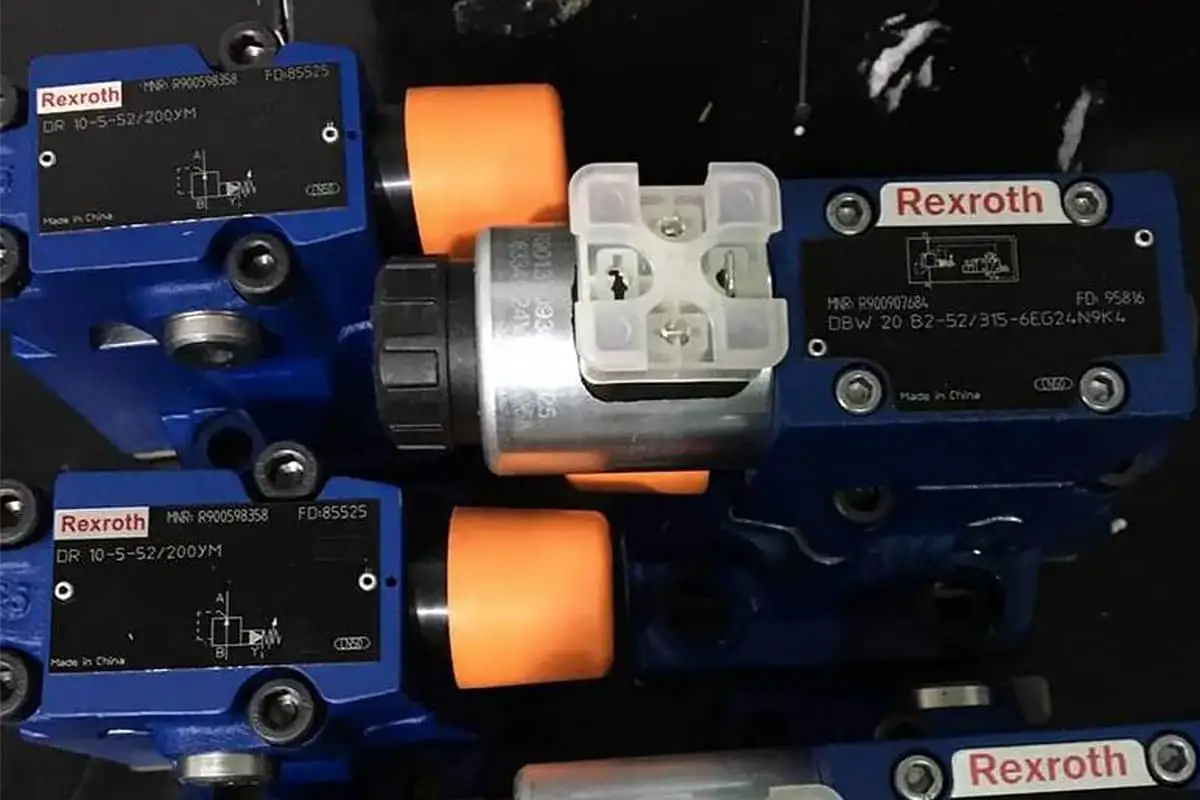

Yaygın hidrolik sistem arızaları pres freni vana arızası veya yavaş anahtarlama, sızıntılar ve solenoid vanadaki arızaları içerir.

(1) Valf arızası veya yavaş anahtarlama genellikle yetersiz yağlama, yay mekanizmalarının bozulması veya valfin kayan bileşenlerinin yağ kalıntısı veya döküntü ile kirlenmesinden kaynaklanır.

Bu sorunu çözmek için, yağ buharı ayırıcısının işlevselliğini inceleyerek ve yağlama yağının viskozitesini doğrulayarak başlayın. Gerekirse yağlama yağını değiştirin, valfin kayar bileşenlerini iyice temizleyin veya yeni yaylar ve valfler takın. Titreşim analizi veya yağ analizi kullanılarak yapılan düzenli kestirimci bakım, bu tür sorunların önlenmesine yardımcı olabilir.

(2) Uzun çalışma süreleri, valf çekirdeği sızdırmazlık halkası, valf gövdesi ve valf yatağı dahil olmak üzere kritik valf bileşenlerinin aşınmasına veya hasar görmesine neden olabilir. Bu bozulma dahili sızıntıya, valf tepkisinin yavaşlamasına veya yanlış anahtarlamaya neden olabilir.

Bu gibi durumlarda, etkilenen bileşenleri (sızdırmazlık halkası, valf gövdesi ve valf yatağı) değiştirin veya kapsamlı hasar varsa, komple bir valf değişimini tercih edin. Duruma dayalı bir bakım programının uygulanması, bu sorunların sistem arızasına yol açmadan önce tespit edilmesine yardımcı olabilir.

(3) Solenoid valf arızaları çeşitli faktörlere bağlı olarak ortaya çıkabilir: tıkanmış emme ve egzoz portları (yağ çamuru veya kalıntı birikiminden), yetersiz sızdırmazlık, sıkışmış hareketli demir çekirdek veya elektrik devresi arızaları.

Mekanik sorunlar için, hareketli demir çekirdeğe ve çevresindeki alanlara özellikle dikkat ederek solenoid valf bileşenlerini iyice temizleyin. Tipik olarak kontrol devresi veya solenoid bobin sorunları olarak ortaya çıkan potansiyel devre arızaları için sistematik bir sorun giderme yaklaşımı izleyin:

İlk olarak, düzgün çalıştığını doğrulamak için anahtarlama vanasının düğmesini nominal basınç altında birkaç kez manuel olarak çalıştırın. Valf doğru şekilde anahtarlanırsa, devre diyagnostiğine odaklanın. Solenoid bobin voltajını ölçmek için bir multimetre kullanın ve nominal spesifikasyonu karşıladığından emin olun. Voltaj yetersizse, kontrol sistemi içindeki güç kaynağını ve ilgili strok anahtarı devrelerini inceleyin.

Anahtarlama valfi nominal voltaj altında doğru şekilde çalışmazsa, solenoid bobin bağlantısını gevşek bağlantı parçaları veya zayıf temas açısından inceleyin. Fişi ayırın ve bobinin direncini ölçün. Üreticinin belirlediği aralığın dışındaki direnç değerleri, değiştirilmesi gereken hasarlı bir bobine işaret eder.

Sistem güvenilirliğini artırmak için, elektrik sorunlarının erken tespiti için termal görüntüleme veya dahili sızıntıları belirlemek için ultrasonik test gibi gelişmiş teşhis araçlarını uygulamayı düşünün. Ayrıca, bilgisayarlı bir bakım yönetim sisteminin (CMMS) entegre edilmesi, bileşen yaşam döngülerinin izlenmesine ve önleyici bakım görevlerinin etkili bir şekilde planlanmasına yardımcı olabilir.