1. İçten tip Ejeksiyon

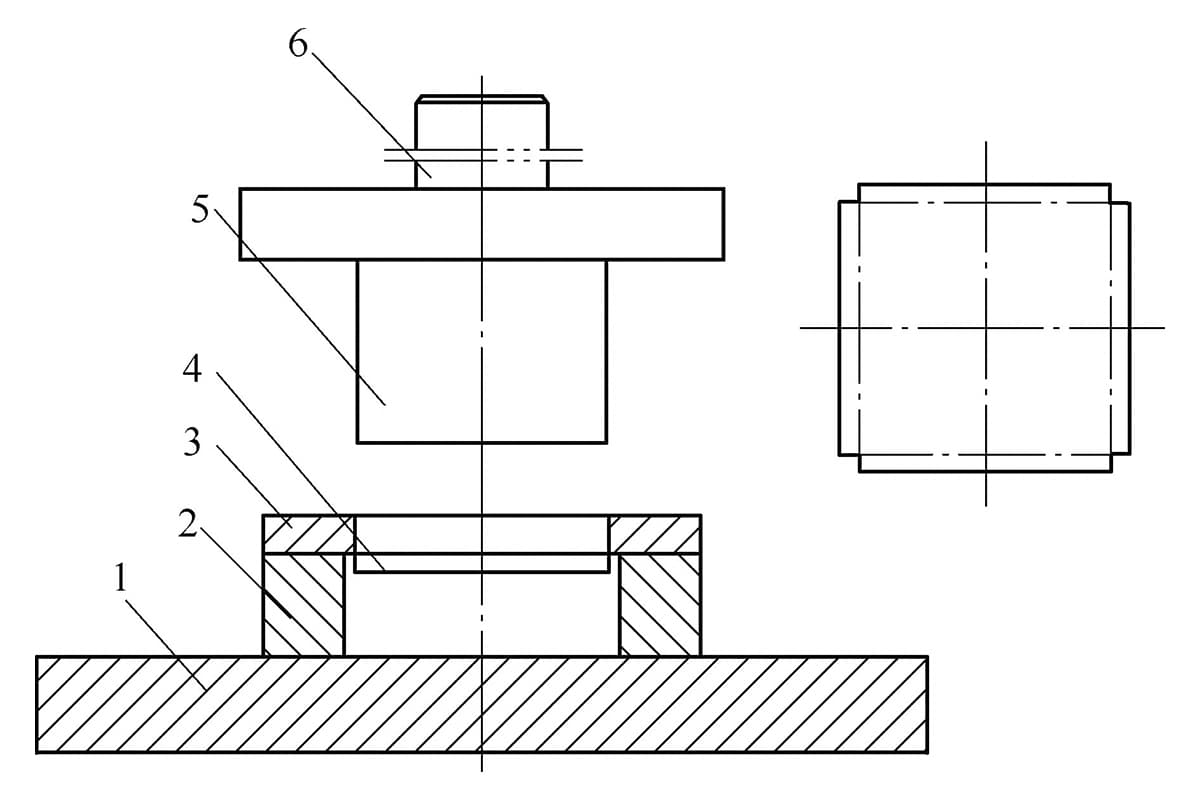

Bükme yüksekliğinin kızak strokunun üçte birinden daha az olduğu kutu şeklindeki parçalar için, Şekil 3-17'de gösterildiği gibi, alt yüzeyin düzlük gereksinimi katı olmadığı sürece geçiş tipi bir çıkarma yapısı kullanılabilir.

1-Alt kalıp pabucu 2-Kalıp yastığı 3-Dişi kalıp 4-İş parçası 5-Erkek kalıp 6-Şaft

Geçiş tipi fırlatma bükme kalıbı, fırlatmayı sağlamak için malzemenin geri yaylanmasını kullanır. Kalıp boşluğunun iyi bir sertliğe sahip olmasını gerektirir. Dikdörtgen şeritlerin kalıp boşluğunun altına yerleştirilmesiyle, şekillendirilen iş parçası şeritler arasındaki boşluklardan dışarı atılır. Alternatif olarak, alt kalıp tabanı malzemenin doğrudan fırlatılmasını sağlamak için delikli olabilir.

İçten tip fırlatma bükme kalıpları son derece verimlidir ve otomasyonu kolaylaştırır, ancak alt yüzeyde yüksek derecede düzlük gerektiren veya bükme izlerine izin verilmeyen iş parçaları için uygun değildir.

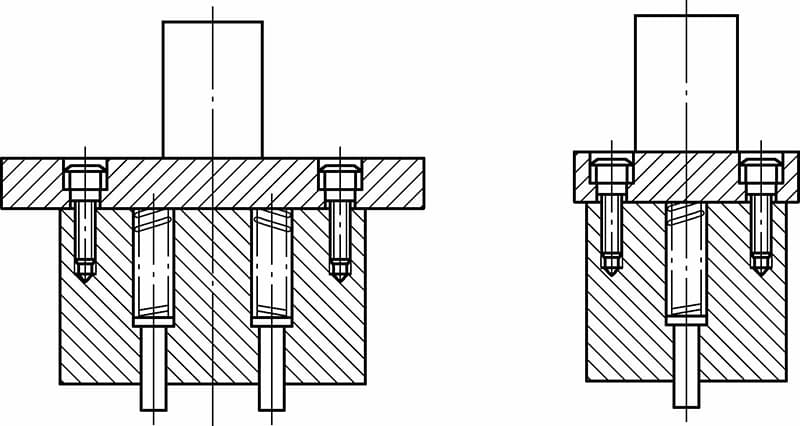

2. Sıyırıcı Kanca Fırlatma

Şekillendirmeden önce ve sonra duvar kalınlığındaki farktan yararlanarak, iş parçasını zımbadan ayırmak için kalıp boşluğuna bir sıyırma kancası monte edilebilir. Bu çıkarma yöntemi bir sıyırma plakası ile birlikte kullanılmalıdır.

Bu yöntem küçük parçalar ve sığ bükümlü iş parçaları için uygundur.

3. Dışarı İtme Fırlatma

Sıyırıcı plaka, iş parçasının çıkarma uç yüzeyine uyacak şekilde şekillendirilir ve kalıp boşluğunun altına yerleştirilir. Yaylar, elastik kauçuk veya pres kızağının geri dönüş stroku tarafından çalıştırılır. Bu yöntem esas olarak U şeklindeki parçaların bükme kalıpları için kullanılır.

4. Eksenel Fırlatma

Bu, kapalı veya açık döngüler gibi düz bir merkezi eksene sahip iş parçaları için uygundur, ancak kaz boynu paslanmaz çelik musluklar veya dirsekler gibi kavisli bir merkezi eksene sahip olanlar için uygun değildir. Kalıp manuel olarak sıyrılabilir veya ekli bir eğimli plaka ve silindirler tarafından çalıştırılabilir.

Yayların etkisi altında zımba iner ve sıyırma halkası geri çekilir. Zımba geri dönerken, silindirler sıyırma halkasını ileri doğru iterek iş parçasını zımbadan uzaklaştırır.

5. Nakavt Çubuğu Fırlatma

Bu yöntem, geniş yüzey alanına ve önemli bükme derinliğine sahip iş parçaları için uygundur. Zımba tarafından çalıştırılan nakavt çubuğu, zımba yükselirken bir nakavt plakası kullanarak iş parçasını zımba kalıbından iter. Kalıp yapısı ve düzeni, ters çevrilmiş bırakma kalıbı ile aynıdır.

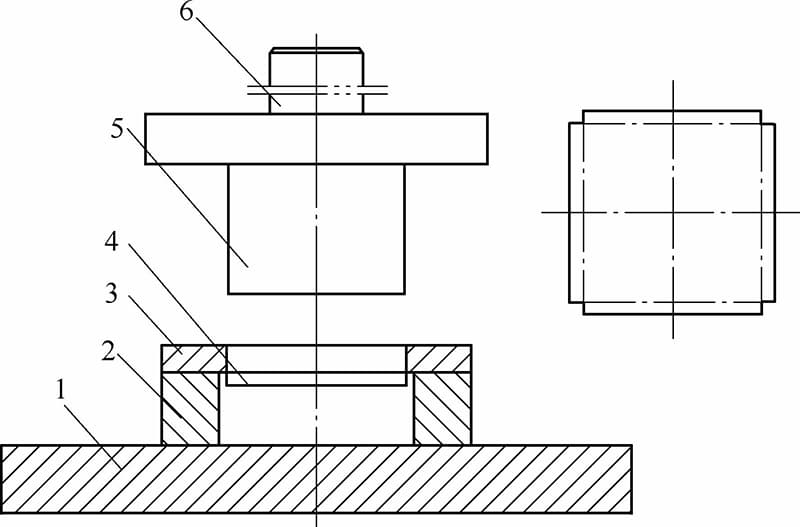

6. Pim Fırlatma

Bu çıkarma yöntemi bir sıyırıcı plaka ile birlikte çalışır ve geniş bir alt alana ve yüksek düzlük gereksinimlerine sahip parçalar için idealdir. Pimler güçlü yaylar tarafından desteklenir. Üst kalıptan gelen basınç serbest bırakıldığında, pimler yay kuvveti altında sıfırlanır ve Şekil 3-18'de gösterildiği gibi iş parçasını zımba kalıbından iter.

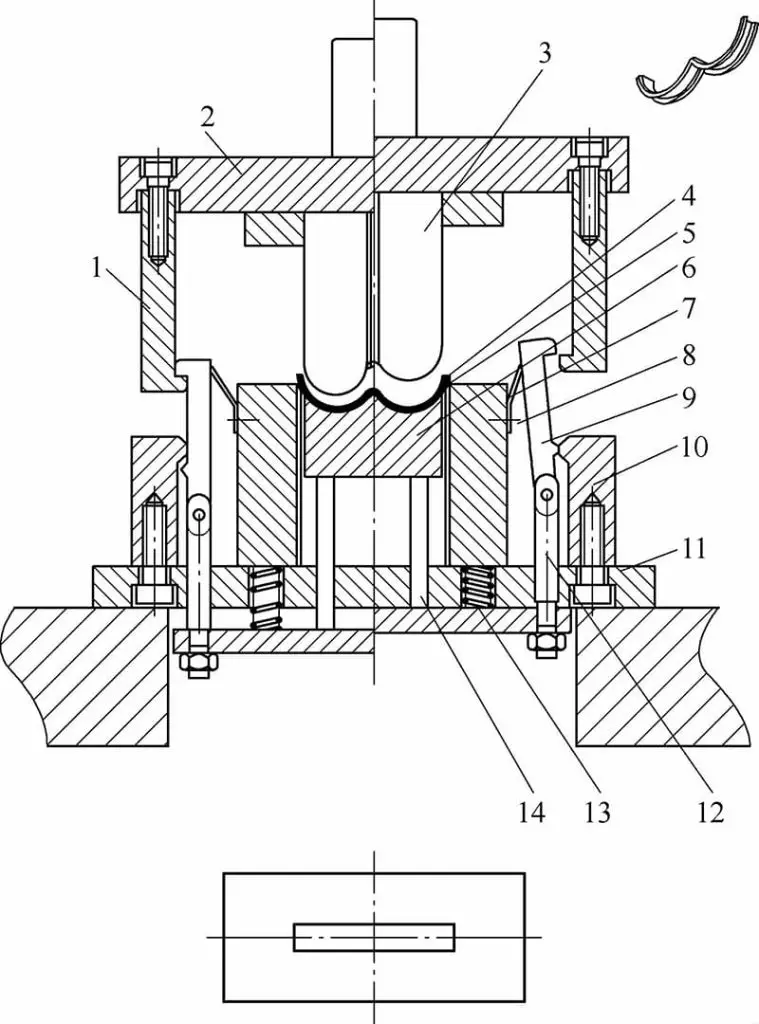

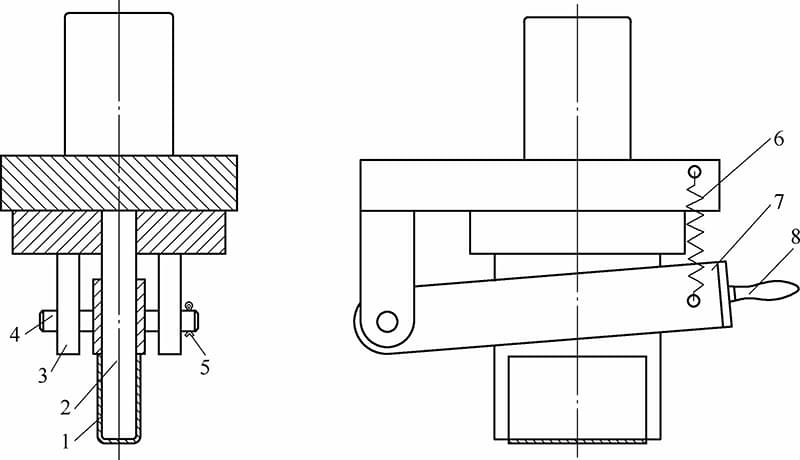

7. Kaldırma Kancası Fırlatma

Kaldırma kancası çıkarma, bükme işleminden sonra nispeten yüksek çıkarma kuvveti gerektiren iş parçaları için uygun bir zorlamalı çıkarma yöntemidir. Şekil 3-19'da bir motosiklet çatalı modelinin fren kablosu yuvası için bir bükme kalıbı gösterilmektedir. Üst kalıp aşağı doğru hareket ederken, sabit kaldırma kancası yaprak yayı içeri doğru sıkıştırmak için aktif kaldırma kancasını iter.

1-Sabit Kaldırma Kancası 2-Üst Kalıp Tutucu 3-Punch 4-İş Parçası 5-Sıyırıcı Blok 6-Kalıp 7-Yaprak Yay 8-Ayar Vidası 9-Hareketli Kaldırma Kancası 10-Punch Bloğu 11-Alt Kalıp Tutucu 12-Bağlantı Pimi 13-Dönüş Yayı 14-Kaldırma Plakası

Üst kalıbın yükselişinin ilk aşamasında, sabit ve aktif kaldırma kancaları birbirine geçerek iş parçasını kaldırma plakası ve sıyırma bloğu aracılığıyla alt kalıptan kaldırır. Daha sonra, sökme bloğu ile aktif kaldırma kancası üzerindeki çıkıntı arasındaki etkileşim, bunların ayrılmasına neden olarak kaldırma plakasının yay kuvveti altında sıfırlanmasını sağlar.

8. Bant Fırlatma

Zımba kalıbı yayların takılamayacağı kadar dar olduğunda, parçayı zımba kalıbından bastırmak için bir bant ejektörü kullanılabilir. Parça ayrıldıktan sonra, itici bant Şekil 3-20'de gösterildiği gibi yayın etkisi altında geri çekilir.

1 - İş parçası 2 - Zımba 3 - Destek 4 - Pim 5 - Tutma Halkası Pimi 6 - Yay 7 - Sıyırıcı Halka 8 - Sap