Kalıp dövme ekipmanının kapasitesinin doğru seçilmesi, kalıp dövmenin sorunsuz ilerlemesini sağlamak için önemli bir koşuldur. Seçilen kapasite çok küçükse, metalin kalıp boşluğunu doldurması zor olacak ve vuruş sayısını artırmak gerekecek, böylece üretim verimliliği azalacaktır; Öte yandan, ekipman kapasitesi çok büyükse, ekipmanı boşa harcayacak ve metal kaybını artıracaktır ve ayrıca kalıba zarar vermek veya dövme kalıbının hizmet ömrünü azaltmak kolaydır, bu da güvenli üretime elverişli değildir.

1. Çekiç tonajını hesaplamak için ampirik formül

Çeşitli kalıp dövme çekiçlerinin tonajını hesaplamak için kullanılan ampirik formüller Tablo 5-48'de gösterilmektedir.

Tablo 5-48 Çeşitli kalıp dövme çekiçlerinin tonajını hesaplamak için ampirik formüller

| Ekipman | Resmi | Talimatlar |

| Çift etkili dövme çekici | m= (3,5~6,3)kA | m, m1-Çekiçin düşen kısmının kütlesi (kg) E-Örseksiz çekicin enerjisi (J) A-Dövme ve flaşın yatay izdüşüm alanı (cm 2 ), flaşın alanı depo kısmının yarısı olarak hesaplanır k-Malzeme katsayısı, Tablo 5-49 ile belirlenmiştir |

| Tek etkili dövme çekici | m1= (1.5~1.8)m | |

| Örssüz çekiç | E = (20~25)m |

Tablo 5-49 Çeşitli malzemelerin nihai deformasyon direnci σ ve katsayısı k dövme sıcaklığı

| Malzemeler | k | σ/MPa | ||

| Çekiç üzerinde | Dövme presi | Sıcak düzeltme | ||

| Karbon yapı çeliği [w(C) < 0.25%] | 0.9 | 55 | 60 | 100 |

| Karbon yapı çeliği [w(C) > 0.25%] | 1 | 60 | 65 | 120 |

| Düşük alaşımlı yapı çeliği [w(C) < 0,25%] | 1 | 60 | 65 | 120 |

| Düşük alaşımlı yapı çeliği [w(C) > 0.25%] | 1.15 | 65 | 70 | 150 |

| Yüksek alaşımlı yapı çeliği [w(C) > 0.25%] | 1.25 | 75 | 80 | 200 |

| Alaşımlı takım çeliği | 1.55 | 90~100 | 100~120 | 250 |

2. Teorik Hesaplama Formülü

Dövme çekicinin tonajı için teorik hesaplama formülü Tablo 5-50'de gösterilmektedir.

Tablo 5-50 Dövme Çekici Tonajı için Teorik Hesaplama Formülü

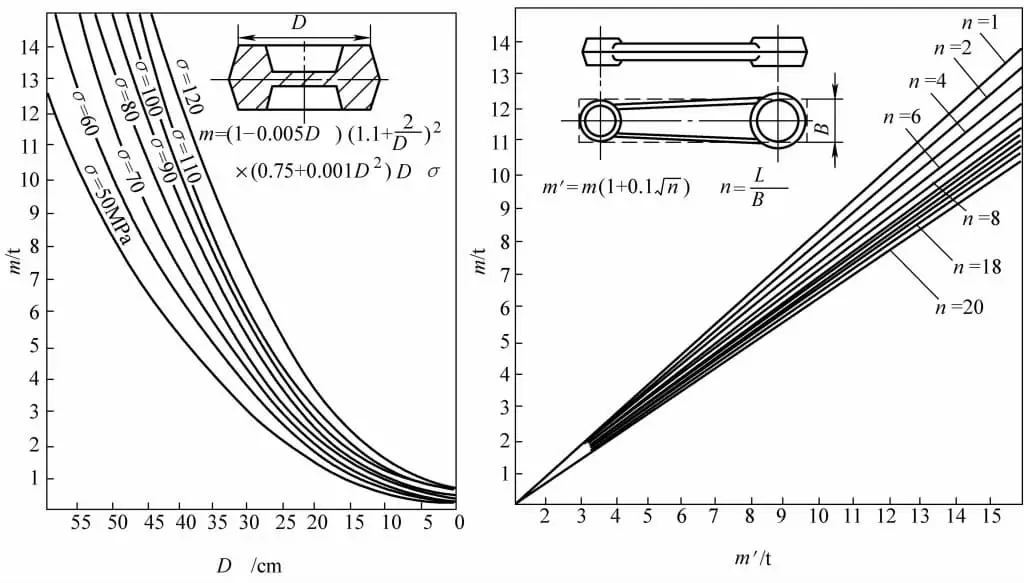

| Dövme Şekli | Formül | Açıklama |

| Dairesel | m 0 = (1-0,005D) (1,1 + 2 / D) 2 (0.75 + 0.001D 2 ) Dσ | D - Dövme Çapı (cm) σ - Son dövme sıcaklığında dövmenin deformasyon direnci (MPa) Bu formül, çapı 60 cm'den az olan dövme parçalar için geçerlidir |

| Dairesel olmayan | m = m 0 (1 + 0,1 √(L/B)) | L dövmenin yatay izdüşüm yüzeyindeki maksimum uzunluk (cm) B - ortalama genişlik (cm), B=A/L A - dövmenin öngörülen alanı (cm²) m hesaplanırken 0 Yukarıdaki formül kullanılarak, formüldeki D, eşdeğer çap D ile değiştirilmelidir e D e = 1.13√A |

Not: m, m 0 Tablodaki formül kullanılarak hesaplanan değerler kg cinsindendir.

3. Nomogram yöntemi

Dövme çekicinin tonajını belirlemeye yönelik nomogram Şekil 5-1'de gösterilmektedir.

4. Kırpma presi

Kırpma presi (bkz. Tablo 5-51), kalıp dövme çekiçleri ve ısıtma fırınları ile birlikte kalıp dövme üretiminin temel birimini oluşturur; presin nominal basıncı P (kN), çekicin tonajına (m) bağlı olarak seçilir.

P = Mm

Formülde M, çekicin tonajına göre değişen eşleşme katsayısıdır (kN/t) ve M=800~1000kN/t olarak alınabilir.

Tablo 5-51 Kalıp dövme çekiçleri ile eşleşen düzeltme presleri

| Kalıp dövme çekicinin düşen parçasının kütlesi /t | Kırpma presinin nominal basıncı /kN |

| 0.5 | 1000 |

| 0.75 | 1250 |

| 1 | 1600 |

| 2 | 2000 |

| 3 | 3150 |

| 5 | 4000 |

| 10 | 6300~8000 |

| 16 | 12500 ~16000 |

5. Kalıp dövme çekiçlerinin tonajının diğer dövme ekipmanlarına dönüştürülmesi (bkz. Tablo 5-52)

Tablo 5-52 Kalıp dövme çekiçlerinin tonajının diğer dövme ekipmanlarına dönüştürülmesi (birim: t)

| Seri numarası | Kalıp dövme çekici | Dövme presi | Sürtünme Presi | Karşı Üflemeli Dövme |

| 1 | <0.4 | <400 | <120 | ≤1 |

| 2 | 0.4~0.63 | 400~630 | 120~189 | 1~1.575 |

| 3 | 0.63~1.0 | 630~1000 | 189~300 | 1.575~2.5 |

| 4 | 1.0~1.8 | 1000~1800 | 300~540 | 2.5~4.5 |

| 5 | 1.8~2.5 | 1800~2500 | 540~750 | 4.5~6.25 |

| 6 | 2.5~3.15 | 2500~3150 | 750~945 | 6.25~7.875 |

| 7 | 3.15~6.3 | 3150~6300 | 945~1890 | 7.875~15.75 |

| 8 | 6.3~8.0 | 6300~8000 | 15.75~20 | |

| 9 | 8.0~12 | 8000~12000 | 20~30 | |

| 10 | 12~16 | 12000~16000 | 30~40 |