Kaynak yardımcı cihazları geniş bir içerik yelpazesine sahiptir; kaynak kaldırma aletleri, kaldırma ve taşıma ekipmanları, akı pedleri, akı geri kazanım ve dağıtım cihazları ve tel işleme cihazlarına ek olarak, pah makineleri, kök temizleme makineleri, taşlama aletleri, havalandırma ekipmanları ve çeşitli koruyucu ekipmanların tümü kaynak yardımcı ekipmanı olarak kabul edilir.

Ancak, bazı yardımcı ekipmanlar sadece kaynak için değildir ve diğer bölümlerde ele alınacaktır, bu nedenle burada sadece doğrudan ilgili ekipmanlar tanıtılmaktadır.

I. Kaynak kaldırma aletleri

Kaynaklı yapıların üretiminde, çeşitli plakaların, profillerin ve kaynak bileşenlerinin genellikle farklı istasyonlar arasında kaldırılması ve taşınması gerekir ve bazen parçaların teknolojik gereksinimlere göre çevrilmesi, konumlandırılması, dağıtılması veya yoğunlaştırılması gerekir.

Üretim hazırlığı sırasında önemli miktarda kaldırma işi vardır ve iş parçasının kesit şekline uygun kaldırma araçlarının kullanılması, nakliye verimliliğinin artırılmasında, işçilik süresinden tasarruf edilmesinde, demetleme işlemlerinin yoğunluğunun azaltılmasında ve güvenli üretimin sağlanmasında önemli bir rol oynar.

Montaj kaynağı kaldırma araçları, çalışma prensiplerine göre mekanik kaldırma araçları, manyetik kaldırma araçları ve vakumlu kaldırma araçları olarak ayrılabilir.

1. Mekanik kaldırma araçları

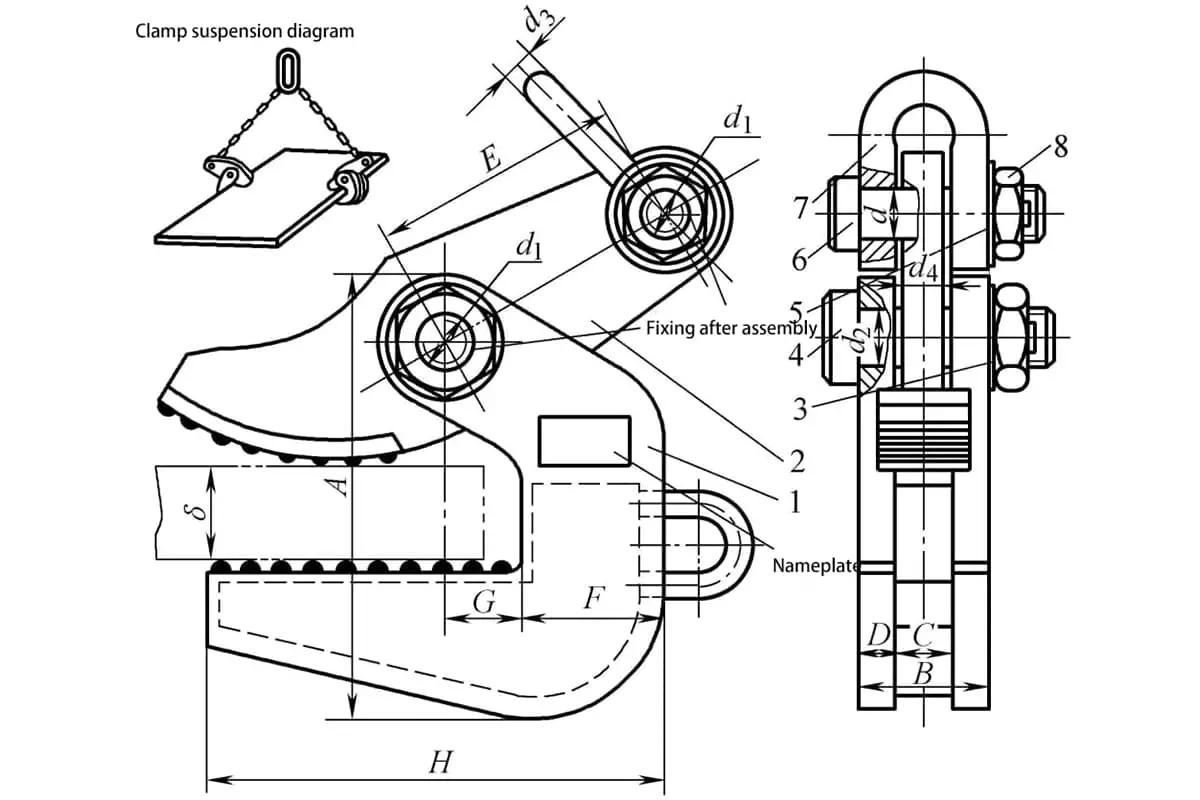

Şekil 3-94, esas olarak plakaların yatay kaldırılması için kullanılan bir kaldırma cihazıdır. Cihazlar çiftler halinde kullanılır ve teknik özelliklere bağlı olarak her bir çift 1000 ila 8000 kg arasında kaldırabilir. Cihazın tamamı kaldırma tırnakları, baskı plakaları, pimler ve kaldırma pabuçlarından oluşur. Kullanıldığında, dört cihaz zincirler aracılığıyla uzunlamasına bir kaldırma kirişine yan yana monte edilirse, daha uzun, daha ince plakaların yanı sıra silindirik bölümleri, kutuları ve diğer yapısal bileşenleri kaldırmak için kullanılabilir.

Kaldırma cihazının güvenli kullanımını sağlamak için, kullanımdan önce bir aşırı yük testi yapılmalıdır. Aşırı yük miktarı nominal yükün 25%'si olarak ayarlanmıştır ve 10 dakika sürmelidir. Boşaltma işleminden sonra, cihaz kullanılmadan önce herhangi bir kalıntı deformasyon, mikro çatlak veya çatlak olmamalıdır.

1-Kaldırma Pençesi

2-Basınç Plakası

3, 5-Yıkayıcı

4, 6-Pin

7-Kaldırma Pabucu

8-Nut

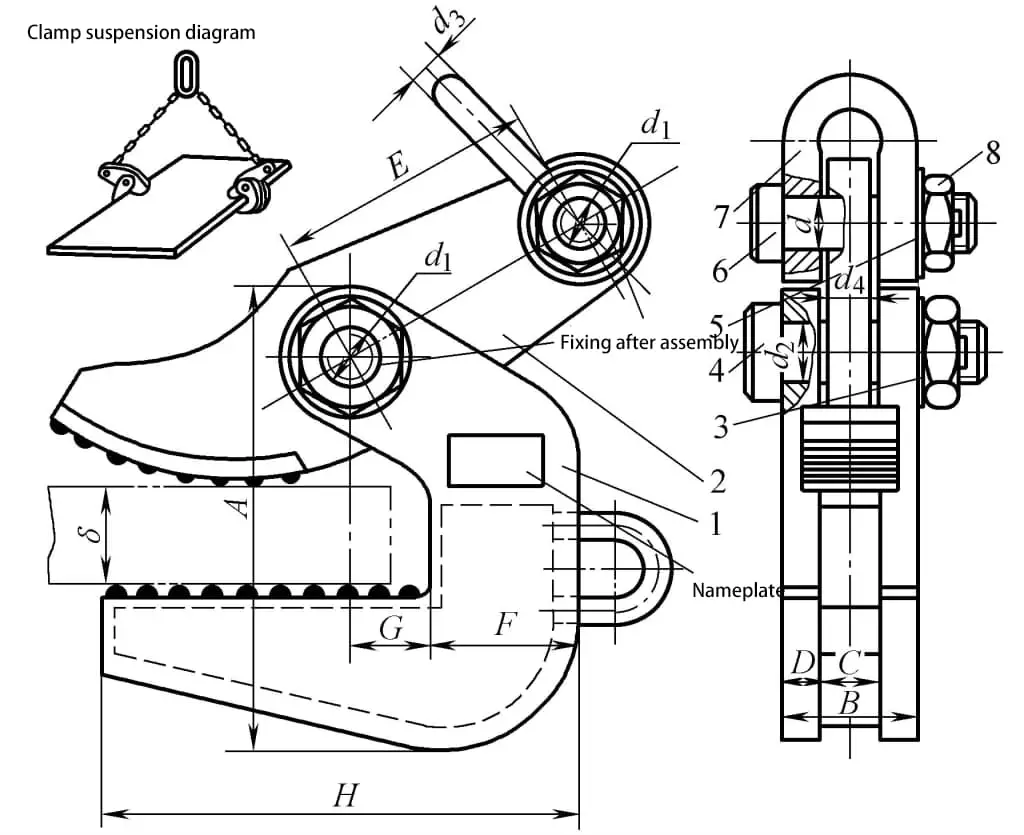

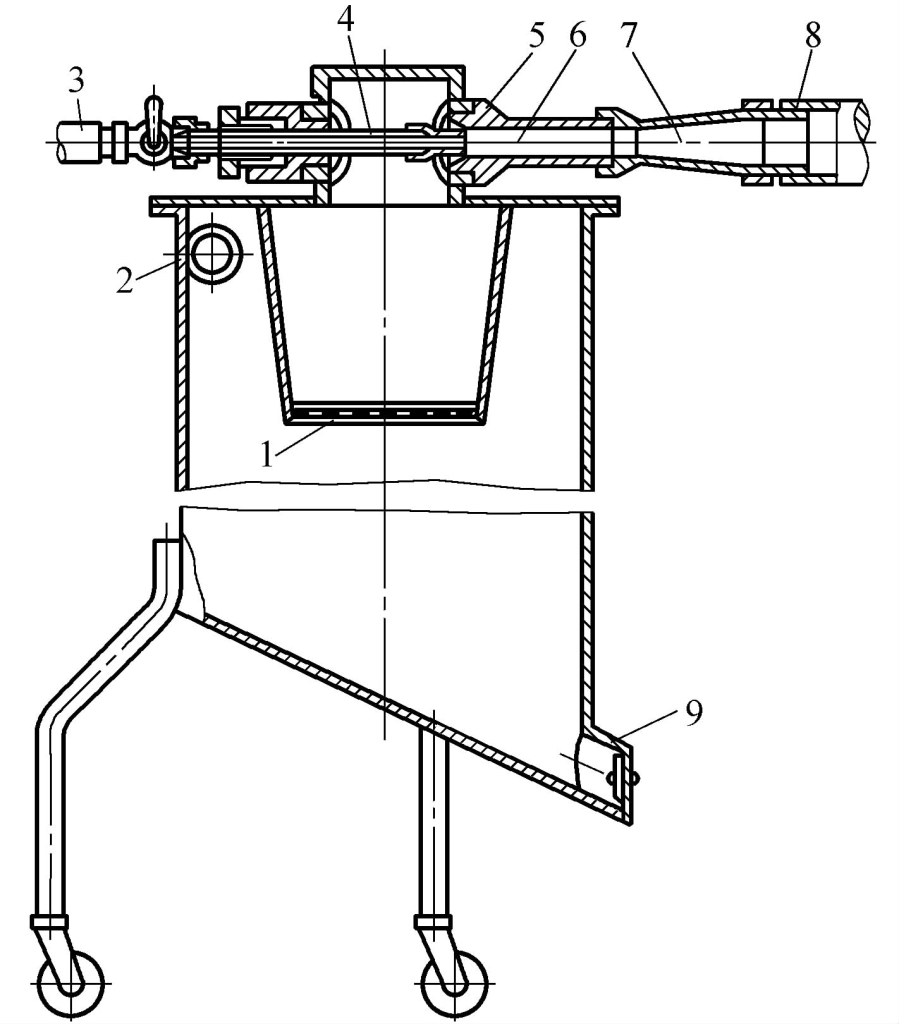

Şekil 3-95, 2000 kg kaldırma kapasitesine sahip 20 kg ağırlığında bir kiriş kaldırma cihazıdır. Bu tür bir cihaz genellikle I-kirişlerin, T-kirişlerin ve kutu kirişlerin kaldırılması için kullanılır. Ana özelliği, sıkıştırma çenelerinin kaldırma kancasının ağırlığı altında otomatik olarak açılıp kapanabilmesi, iş parçasının kolayca kavranmasına ve serbest bırakılmasına izin vermesi ve böylece kaldırma işlemini basitleştirmesidir.

1-Sağ Pençe

2-Stop Şaft Plakası

3-Bolt

4, 6, 13 eksenli

5-Sol Pençe

7, 12-Yıkayıcı

8-Bağlantı Plakası

9-Nut

10-Pin

11-Pulley

14 Telli Halat

2. Manyetik Kaldırma Aleti

Manyetik kaldırma aletlerinde sabit mıknatıs tipi, elektromanyetik tip ve birleşik sabit-elektromanyetik tip kaldırma aletleri vardır. Kombine kalıcı-elektromanyetik tip kaldırma aleti, iş parçasını çekmek için kalıcı mıknatısı ve manyetik kuvveti artırmak ve zayıflatmak için polariteyi değiştirmek üzere elektromıknatısı kullanan kalıcı bir mıknatıs ve bir elektromıknatıstan oluşur.

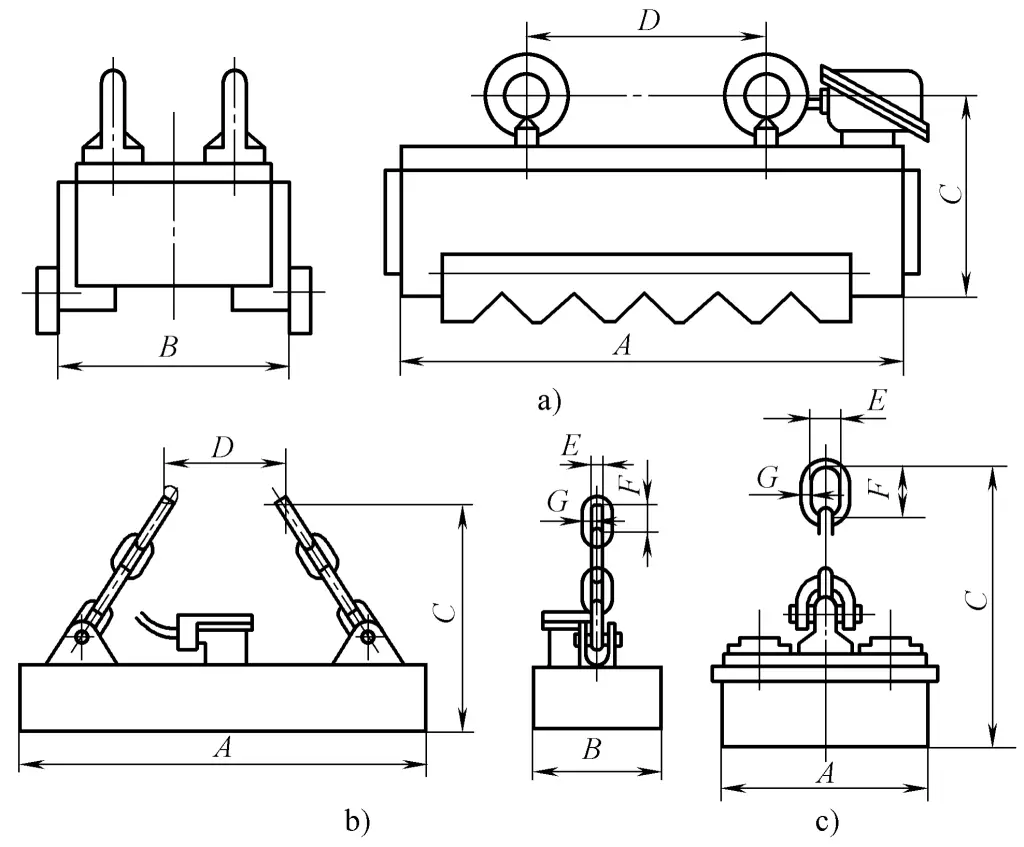

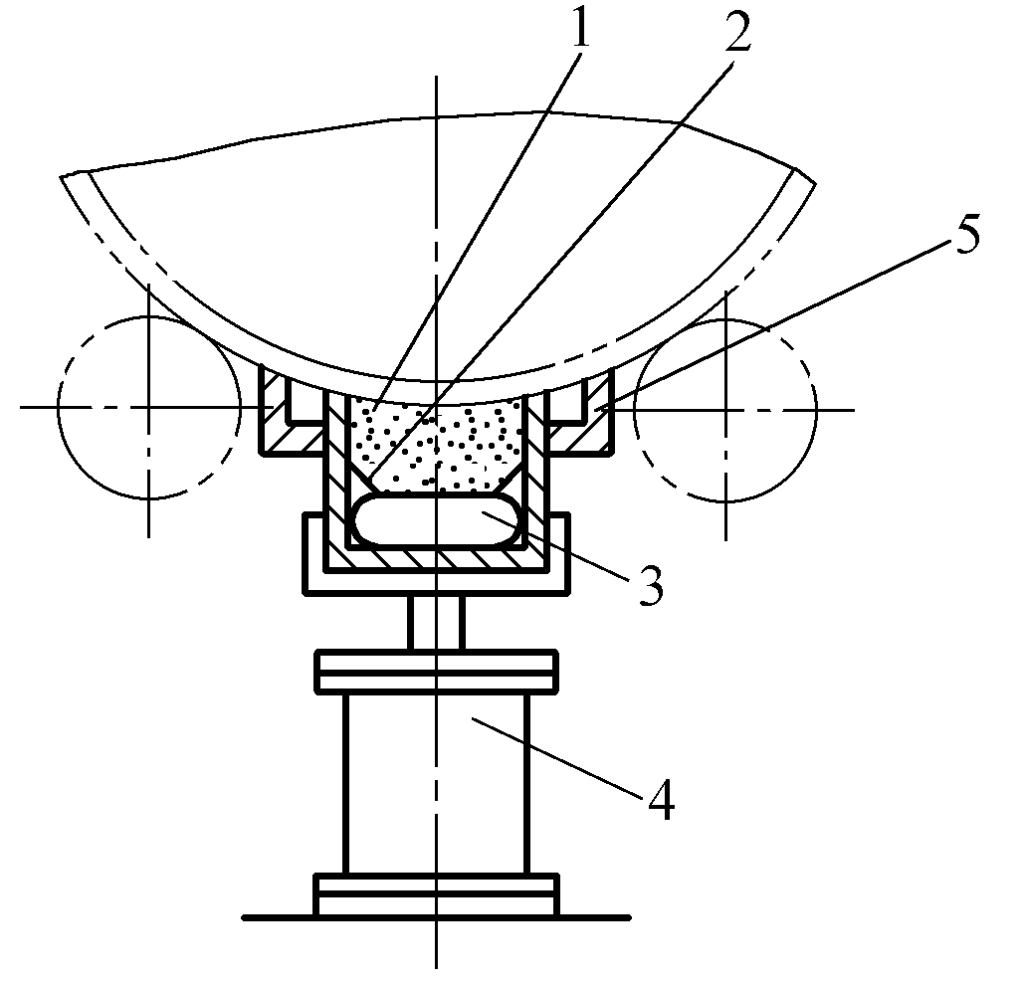

Şekil 3-96'da birkaç kombine kalıcı-elektromanyetik tip kaldırma aracının yapısal biçimleri gösterilmektedir.

a) YMW12-5010T modeli

b) YMW24-15035L modeli

c) YMW04-30 modeli

Kombine kalıcı-elektromanyetik kaldırma aletinin çalışma prensibi şöyledir: kaldırma aleti ile iş parçası arasındaki ilk temasta, elektromıknatısa güç verin ve yapışma kuvvetini artırmak için kutuplarını kalıcı mıknatısınkiyle hizalayın, iş parçasını kaldırma aletine sıkıca bağlayın, ardından akımı kapatın ve iş parçasını çekmek için yalnızca kalıcı mıknatısa güvenmeye geçin; boşaltmak gerektiğinde, kalıcı mıknatısın kutuplarına karşı koymak için elektromıknatısa giden akımı tersine çevirin, hızlı boşaltma elde etmek için kalıcı mıknatısın manyetik kuvvetini nötralize edin.

Bu tür kaldırma aletinin avantajları şunlardır: birincisi, güvenli ve güvenilirdir, elektrik kesintileri ve kişisel ve ekipman kazalarına neden olan diğer elektrik arızaları nedeniyle düşen iş parçası konusunda endişelenmenize gerek yoktur; ikincisi, kısa güç açma süresi ve düşük elektrik tüketimi ile enerji tasarrufu sağlar, bu da onu enerji açısından verimli bir güvenli kaldırma aracı haline getirir.

Manyetik kaldırma aletlerinin yalnızca ferromanyetik malzemeler için uygun olduğunu ve bakır, alüminyum, östenitik paslanmaz çelik ve diğer ferromanyetik olmayan malzemeleri kaldırmak için kullanılamayacağını unutmayın.

3. Vakum Kaldırma Aleti

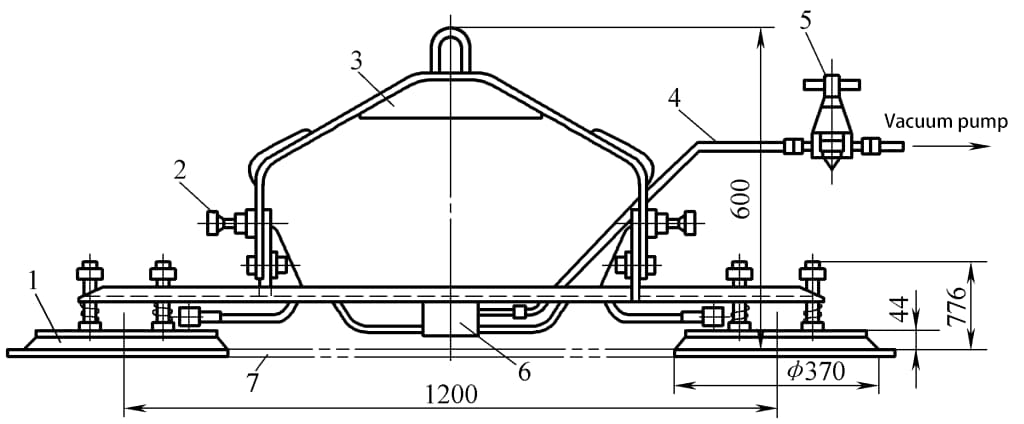

Şekil 3-97, vantuz 1, aydınlatma lambası 2, kaldırma çerçevesi 3, boru tesisatı 4, ters çevirme valfi 5 ve dağıtıcı 6'dan oluşan bir vakumlu kaldırma aletidir. Çalışma sırasında, iş parçasını 7 çekmek için vantuzu vakumlamak üzere bir vakum pompasına dayanır. Küçük emme kuvveti nedeniyle, esas olarak düz yüzeyli, hafif ince plakaları kaldırmak için kullanılır.

1-Emiş Kabı 2-Aydınlatma Lambası 3-Kaldırma Çerçevesi 4-Boru 5-Dönüştürme Valfi 6-Distribütör 7-İş Parçası

II. Kaldırma ve Taşıma Ekipmanları

Yukarıda belirtilen kaynak kaldırma araçlarına ek olarak, kaynak yapısı üretim atölyesindeki temel kaldırma ve taşıma ekipmanı, forkliftler, elektrikli taşıma araçları, manuel transpaletler, elektrikli düz yataklar ve hava yastığı cihazları gibi yer taşıma ekipmanlarını içerir; kaldırma makineleri ekipmanı köprülü vinçler, portal vinçler, pergel vinçler ve asma vinçleri içerir; ürünlerin seri üretiminde, özel üretimi ritmik olarak gerçekleştirmek için genellikle konveyörlere ihtiyaç vardır.

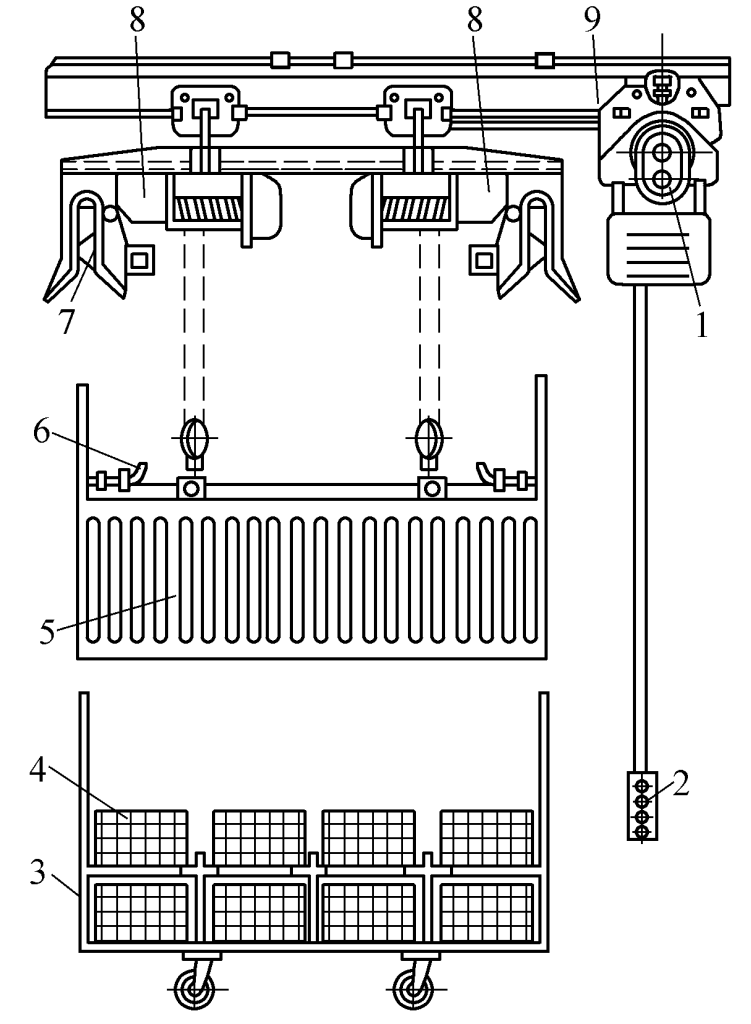

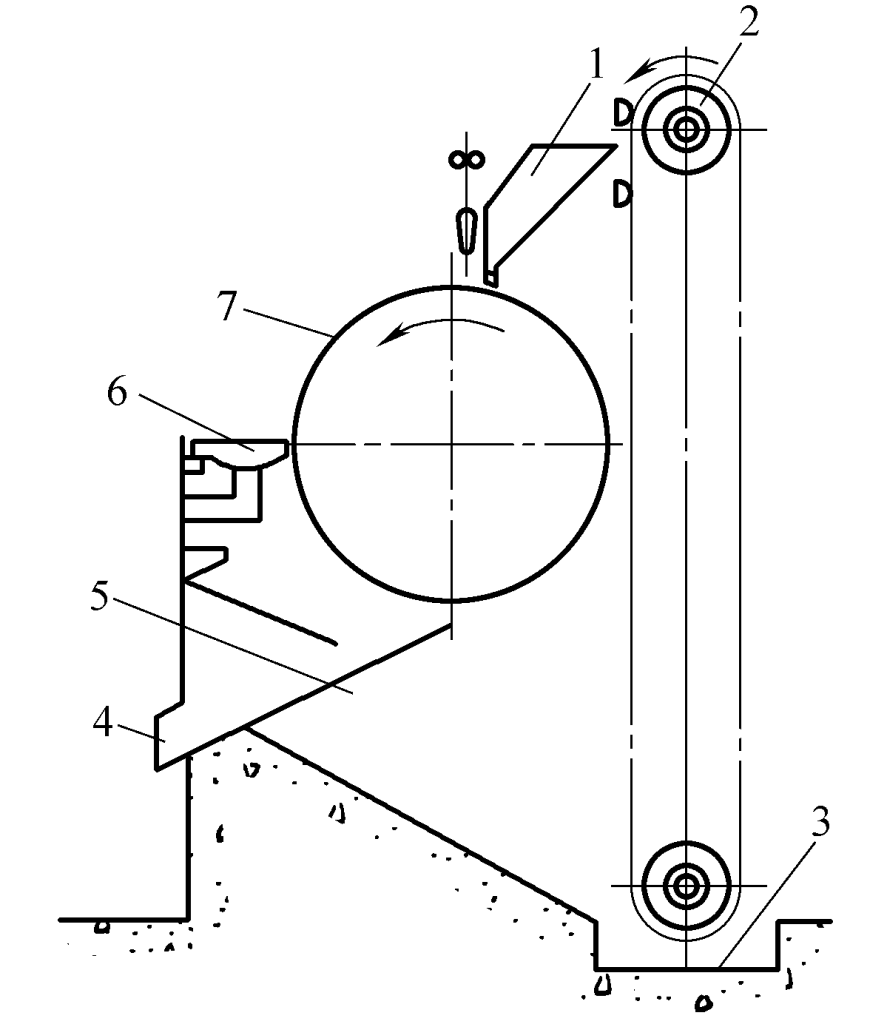

Taşıma biçimleri arasında süspansiyon tipi, makaralı tip, araba tipi, basamaklı tip, aktarma kayışı tipi, araba tipi ve plaka tipi vb. bulunmaktadır. Şekil 3-98 tek raylı askılı vincin şematik diyagramıdır.

Bu tip vincin rayı fabrika binasının çatı makasına sabitlenir ve kaldırma hareket tekerlekleri I-kirişinin flanşının altındaki iki uzuv üzerinde simetrik olarak düzenlenir ve hareket mesafesi 40 metreden az olduğunda, güç genellikle esnek bir kablo ile sağlanır ve vinç, kontrolör 2 kullanılarak yerdeki bir işçi tarafından çalıştırılır.

1-Mobil Elektrik Motoru

2-Kontrolör

3'lü İş Parçası Arabası

4-İş parçası

5-Kafes

6-Pin

7-Sabit pim

8-Elektrikli vinç

9-Track

Kaynak atölyesinde kaldırma ve taşıma ekipmanının seçimi, taşıma hacmine, taşıma mesafesine ve rotasına, taşıma hızına ve otomasyon derecesine, bireysel ve yapısal bileşenlerin ağırlığına, iletim moduna ve ekipman verimliliğine bağlıdır.

III. Tel kireç çözme makinesi

Kaynak sırasında gözeneklilik genellikle yağ ve pastan kaynaklanır, bu nedenle çeşitli otomatik işlemler için kaynak yapmadan önce kaynak telindeki nakış önleyici yağ ve pası temizlemek gerekir. kaynak yöntemleri̇. Pas ve yağ giderme verimliliğini artırmak ve emek yoğunluğunu azaltmak için Çin'de kireç çözme makineleri üreten özel ekipman üreticileri bulunmaktadır.

IV. Akı pedi

Kaynak dikişi oluşturma cihazı olarak da bilinen flux pad, kaynak dikişi sırasında kaynak dikişinin arkası için bir destek cihazı olarak belirli bir kalınlıkta flux tabakası kullanır. tozaltı ark kaynağı yanmayı önlemek veya arka tarafı oluşturmak için. Flux pedlerin birçok yapısal formu vardır; bazıları üretim birimlerinin kendileri tarafından üretilirken, diğerleri profesyonel fabrikalar tarafından üretilir ve tedarik edilir.

1. Boyuna dikiş kaynağı için akı pedi

(1) Kauçuk membran tipi akı pedi

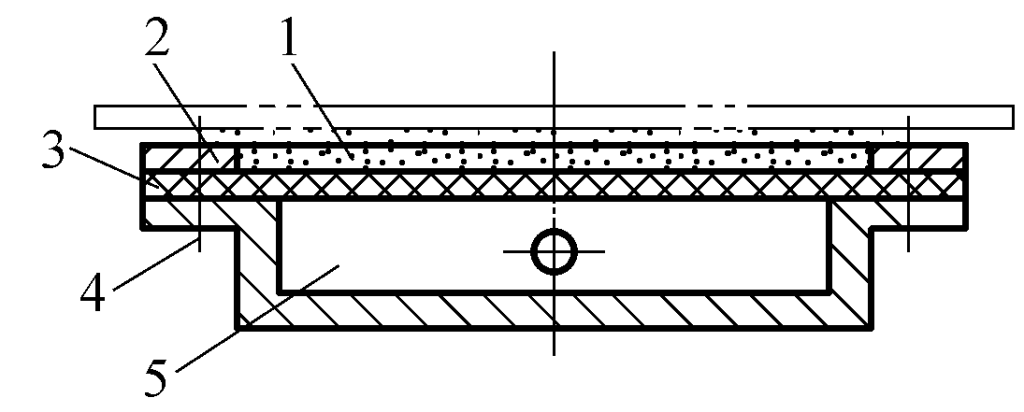

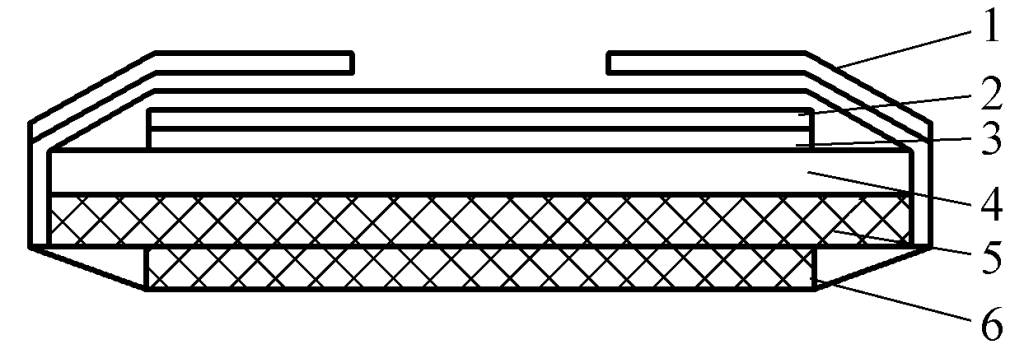

Şekil 3-99'da gösterildiği gibi, hazne 5'e basınçlı hava verildiğinde, kauçuk diyafram 3 yukarı doğru şişer ve flaksı 1 desteklemek için kaynak parçasının arkasına doğru iter. Bu flaks pedinin avantajı basit yapısı ve kullanım kolaylığıdır.

1-Flux

2-Kapak Plakası

3-Kauçuk Diyafram

4-Bolt

5-Oda

Çalışma kısmı 300 mm genişliğe ve 2 m uzunluğa sahiptir. Aşırı uzunluk, kauçuk diyafram üzerinde eşit olmayan basınç dağılımına neden olabilir, bu da erimiş havuzu destekleyemeyen eritken pedin ucunda yetersiz basınçla sonuçlanır ve erimiş demirin aşağı doğru akmasına ve yanmasına neden olur. Bu tip eritken ped genellikle uzun boylamasına dikişlerin kaynağında kullanılır.

(2) Hortum Tipi Boyuna Dikiş Akı Pedi

Şekil 3-100'de gösterildiği gibi, çalışma sırasında, flux oluğu ilk olarak silindir tarafından kaynak dikişinin altında desteklenir ve basınçlı hava hortumu 3 şişirdiğinde, flux 1'i kaynak dikişine doğru bastırarak kaynak dikişinin arkasına sıkıca yapışmasını sağlar. Bu tip flux pedinin avantajı, eşit basınç dağılımı sağlaması, kaynak dikişinin arkasının şekillendirilmesine izin vermesi ve uzun boylamasına dikişlerin kaynağı için uygun olmasıdır.

1-Flux

2-Kanvas

3-Şişirilebilir Hortum

4 Silindirli

5-Flux Groove

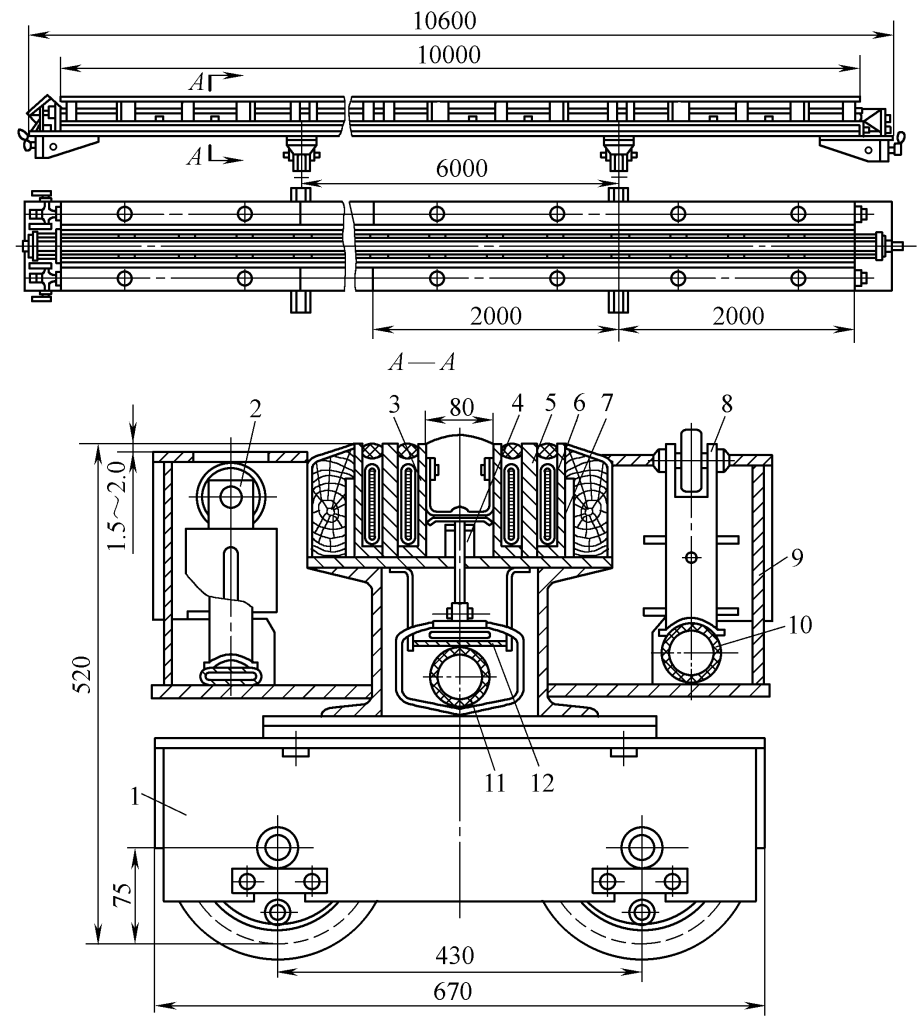

Hortum tipi akı pedi genellikle düz plaka montajı için özel bir kaynak fikstürü oluşturmak üzere bir elektromanyetik sıkıştırma mekanizması ile birlikte kullanılır. Şekil 3-101'de tamamen işlevsel ve yanal olarak hareket edebilen bir elektromanyetik hortum tipi ekleme cihazı gösterilmektedir. Bu cihaz, demiryolu petrol tankerlerinin tank gövdelerini yuvarlamadan önce, gemi güvertelerini ve köprü panellerini birleştirmek gibi büyük düz plakaları birleştirmek için kullanılabilir.

1-Araba

2, 8-Destek Silindiri

3-Flux Kanvas Teknesi

4-İtme Çubuğu

5-Elektromıknatıs Çekirdeği

6-Elektromanyetik Bobin

7-Bobinli Gövde

9-Çapraz Kiriş

10, 11, 12-Hortumlar (ф50 ila ф65mm)

Kaynaklanabilir uzunlamasına dikiş uzunluğu 10 metreye ulaşmaktadır. Cihazın tamamı, farklı konumlardaki uzunlamasına dikişlerin kaynağına uyum sağlamak için 6 m'lik bir çelik ray boyunca yanal olarak hareket edebilen iki araba tarafından desteklenmektedir.

Kaynak dikişinin yanal ayarı araba ile sağlanır; destek makaraları 2, 8 hortum 10'a giren basınçlı hava ile kaldırıldığında, yassı çelik plaka uzunlamasına ve yanlamasına uygun şekilde ayarlanabilir; dikiş konumunun uygun şekilde ayarlanması; dikiş konumu belirlendikten sonra bir elektromıknatıs ile sabitlenir (emme 20kN/m'den az olmamalıdır 2 ) ve 12 numaralı hortumdan basınçlı hava geçirilerek eritken kaynak parçasına bastırılır ve boylamasına dikiş kaynağı sağlanır.

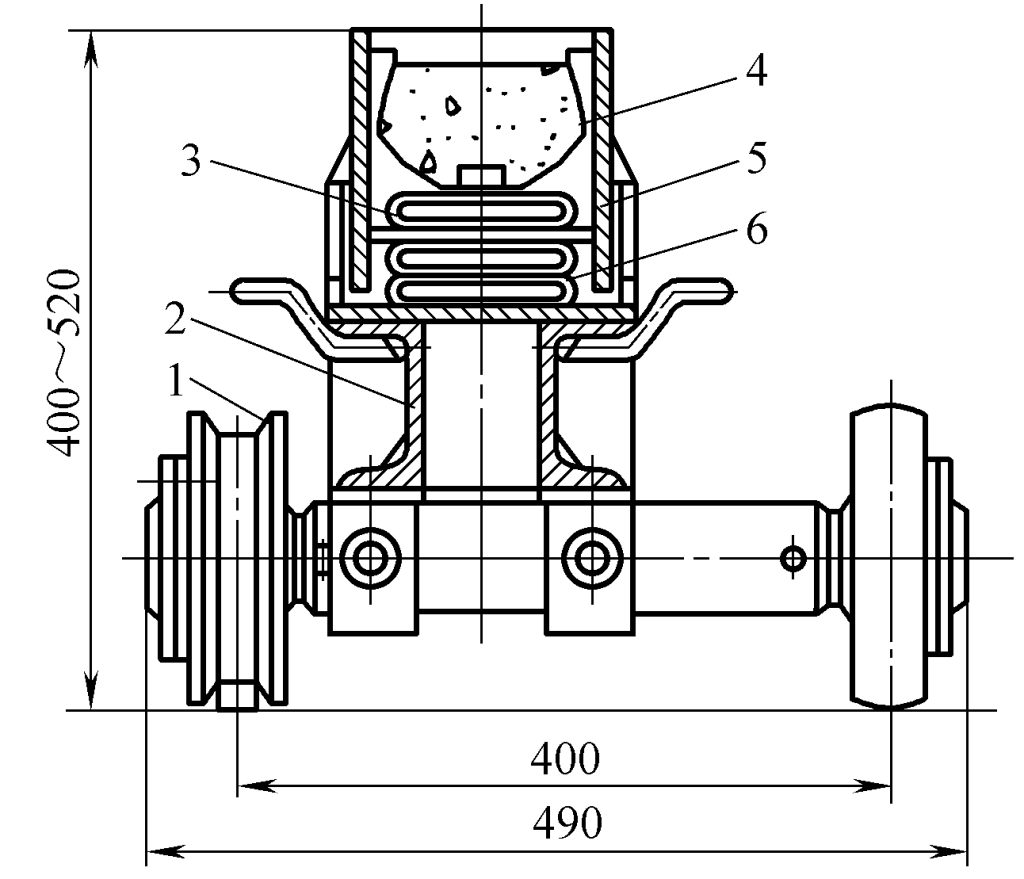

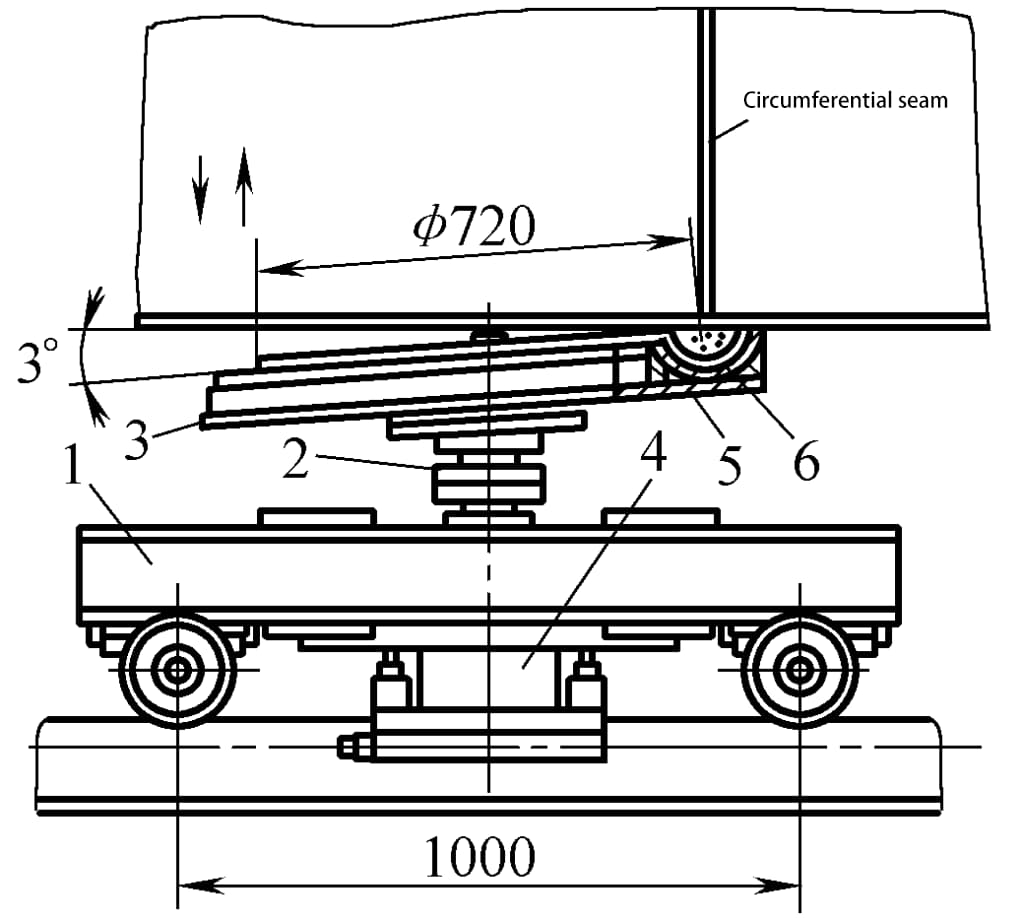

Şekil 3-102'de büyük çaplı bir silindirin iç uzunlamasına dikişinin kaynağında kullanılan hortum tipi bir eritken ped gösterilmektedir. Karakteristiği, oluk gövdesini 5 kaynak parçasına doğru şişirmek ve bastırmak için hortum 6'yı kullanmak ve ardından eritkeni kaynak parçasına doğru bastırmak için hortum 3'ü şişirmek ve eritkenin dökülmesini önlerken yeterli basıncı sağlamaktır.

1-Çelik tekerlek

2 Arabalı

3, 6-Hortum

4-Kanvas oluk

5-Çelik oluklu gövde

2. Silindirin iç çevresel dikiş kaynağı için akı pedi

Yaygın tipler arasında disk tipi ve konveyör bant tipi bulunur.

(1) Disk tipi çevresel dikişli akı pedi

Yapısı Şekil 3-103'te gösterilmiştir. Çalışma süreci, eritken dolgulu diskin kaynak dikişiyle hizalanmasını, bir silindir 4 ile kaynak parçasına doğru bastırılmasını ve kaynak sırasında döner tablanın sürtünme nedeniyle silindirin dönüşüyle ana ekseni etrafında dönmesini ve kaynak yoluna sürekli olarak eritken verilmesini içerir. Bu tip flux pad basit bir yapıya sahiptir ve kullanımı kolaydır. Dezavantajı, döner tabla döndüğünde akının dağılma eğiliminde olması ve sürekli manuel ikmal gerektirmesidir.

1-Kauçuk kayış 2-Akış 3-Makaralı rulman 4-Silindir

Şekil 3-104'te halka oluk tipi bir akı pedi gösterilmektedir, çalışma prensibi yukarıda açıklananla aynıdır, aradaki fark disk 3'ün akı ile doldurulmuş, silindir 4 tarafından kaynak parçasına doğru bastırılan ve aynı zamanda iş parçası tarafından döndürülmek üzere tahrik edilen elastik bir halka oluk 6 ile donatılmış olmasıdır.

1-Araba

2 Şaftlı

3-Disk

4 Silindirli

5 Yuvalı Tutucu

6 Halkalı Yiv

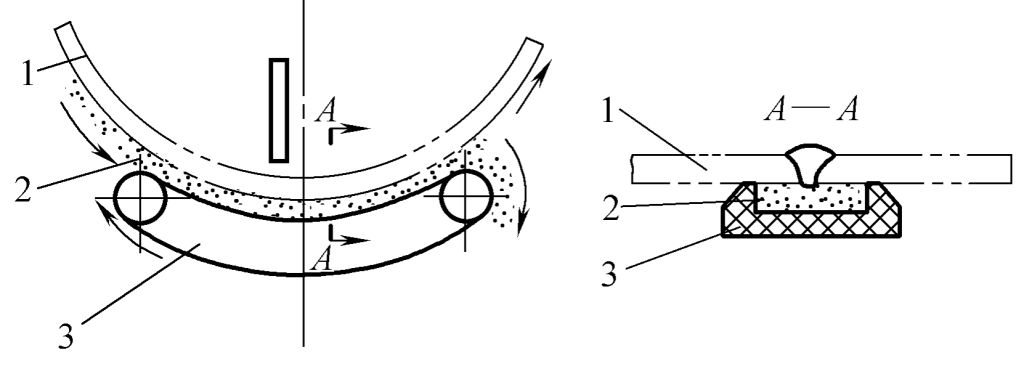

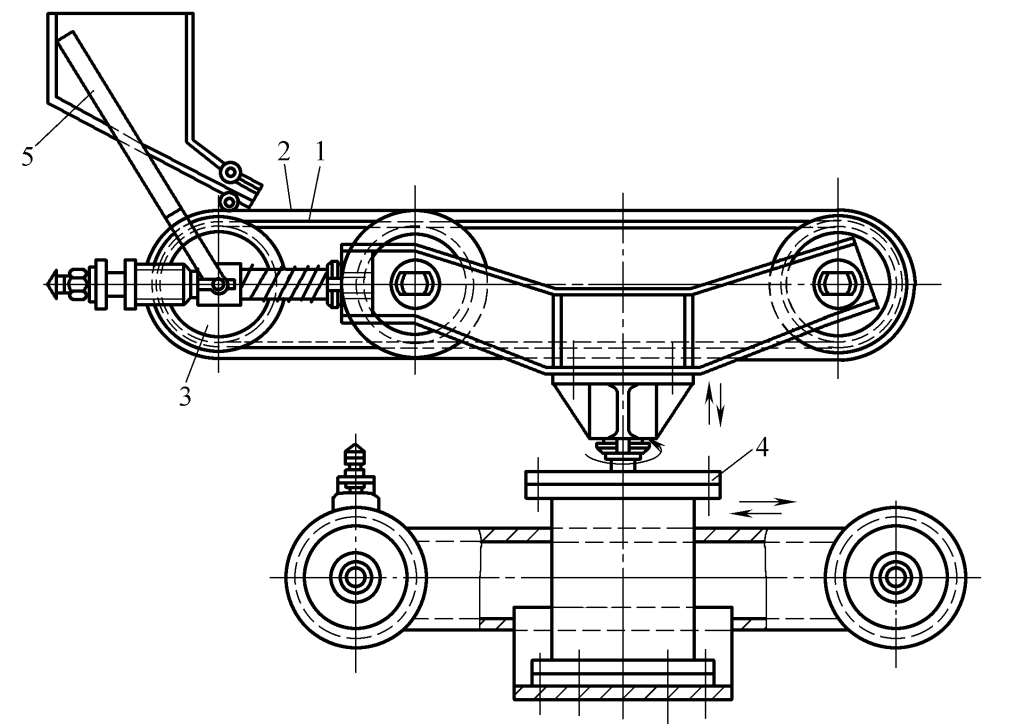

(2) Kayış Tipi Akı Pedi

Çalışma prensibi Şekil 3-105'te gösterilmiştir, burada akı dolu konveyör bandı yerçekimi veya bir silindirin etkisi altında iş parçasına bastırır ve iş parçası tarafından döndürülmek üzere tahrik edilir. Şekil 3-106, kullanılan gerçek bir kayış tipi flaks pedinin yapısını göstermektedir. İşlem, akı dolu konveyör bandının silindir 4'ün etkisi altında iş parçasına doğru bastırılmasını içerir ve iş parçasının silindirik gövdesi döndükçe, kayışı dönmesi için tahrik eder.

1 Silindirli

2-Flux

3-Konveyör Bant

Özellikleri şunlardır: sağlam yapı, güvenilir kullanım, uygun bakım, düzgün akı kalınlığı, uygun stres, akı kolayca kırılmaz, tanecikliğin kolay kontrolü, iyi hava geçirgenliği, ancak akı yere düşme eğilimindedir, sınırlı hareket kabiliyeti, dar alanlar için uygun değildir, manuel akı ilavesi gerektirir.

1-Kayış

2-Flux

3-Gerilim Yapısı

4 Silindirli

5-Solucan Dişlisi

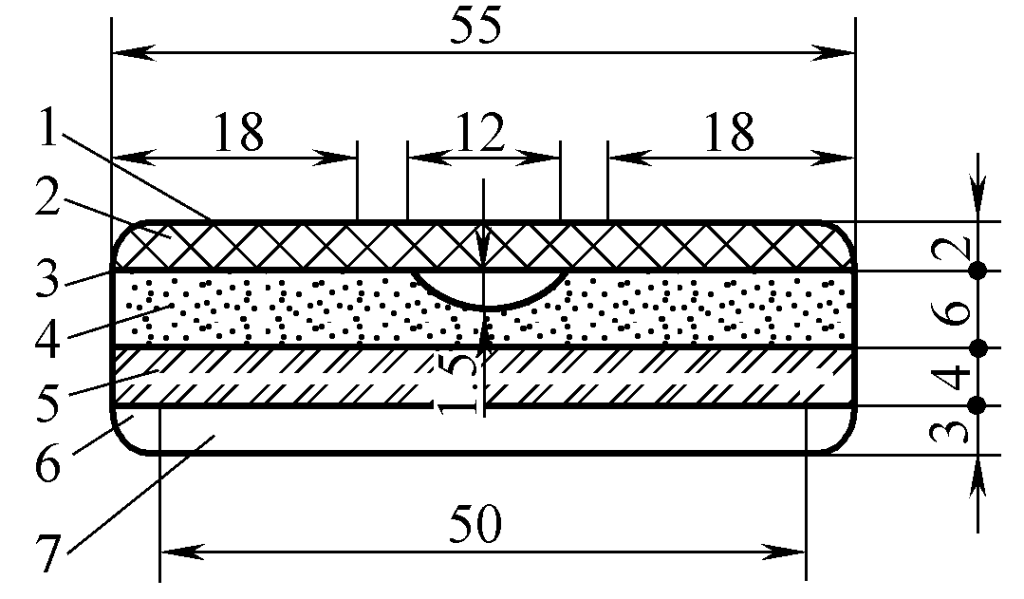

3. Yumuşak Ped

Termoset reçine ve kuvars kumundan yapılmış yumuşak pedler, Şekil 3-107'de gösterildiği gibi yapışkan bantla kaynağın arkasına tutturulur veya manyetik kelepçelerle kaynak parçasına bastırılır. Küçük boyutları nedeniyle, dar alanlarda düz ve kavisli kaynaklar (çevresel dikişler dahil) için uygundurlar.

1-Plastik yüzlü izolasyon kağıdı

2-Çift taraflı yapışkan bant

3-Cam elyaf bant

4-Thermosetting reçine kuvars kum pedi

5-Asbest çamur tahtası pedi

6-Isı ile daralan film

7-Oluklu kağıt astar

Oluk boşluğu 3 mm ve küt kenar 2 mm içinde olduğunda, tek taraflı kaynak ve çift taraflı oluşum sağlanabilir. Dezavantajı, belirli bir alaşım bileşimine sahip metal parçacıkların kullanım sırasında oluğa doldurulması gerekmesi ve yumuşak pedin üretim sürecinin karmaşık olmasıdır.

4. Spiral Pervane Tipi Akı Pedi

Yatay ve dikey olmak üzere iki türe ayrılabilir:

(1) Yatay Spiral Pervane Tipi Akı Pedi

Esas olarak akıyı kaynak parçasının yüzeyine doğru itmek için spiral pervaneyi kullanır ve akının otomatik olarak dolaşmasını sağlar. Kullanım sırasında, kaynak parçasının yüzeyi ile iyi bir temas sağlamak için akı pedinin yüksekliğini ayarlamak için kaldırma iletim mekanizması kullanılabilir.

(2) Dikey Spiral Pervane Tipi Akı Pedi

Çalışma prensibi yatay tip ile aynıdır, aradaki fark dikey spiral pervanenin dikey olarak monte edilmesi ve erimemiş flaksın kendi ağırlığı ile geri dönmesidir. Avantajları arasında esnek hareket, akı küreyen işçilerin emeğinin azaltılması ve akı pedi ile kaynak parçasının yüzeyi arasında uygun temas basıncının korunması yer alır. Dezavantajı ise yapının daha karmaşık olması, iletim mekanizmasının iyi bir sızdırmazlık gerektirmesi ve eritkenin kırılmaya eğilimli olmasıdır.

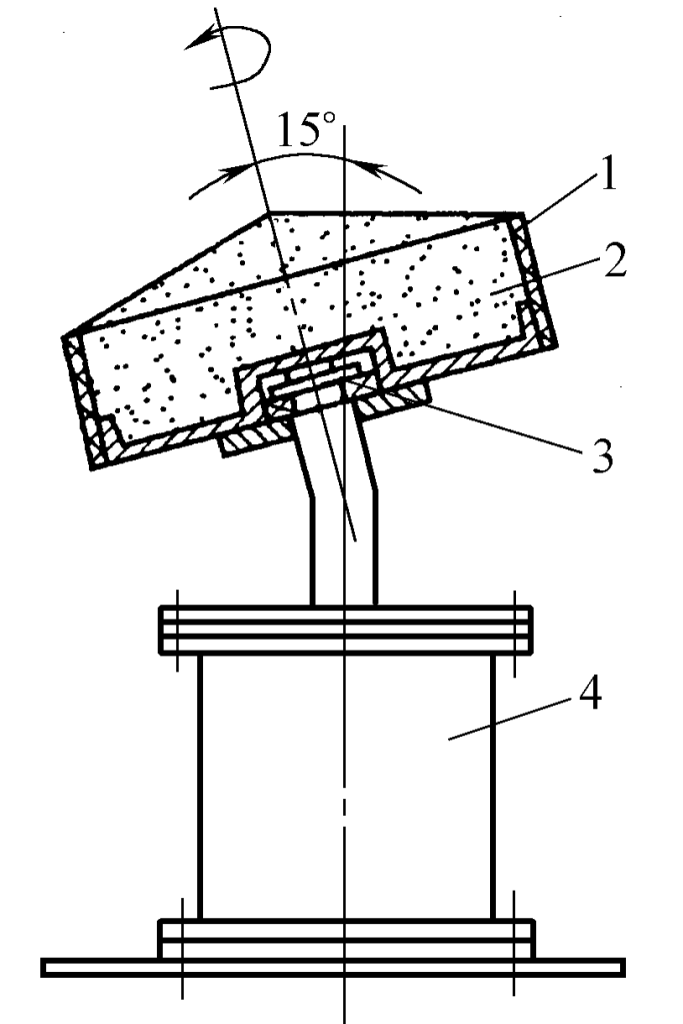

5. Termoset Akı Pedi

Termoset eritken pedin yapısı Şekil 3-108'de gösterilmektedir. Isıyla sertleşen eritken ped yaklaşık 600 mm uzunluğundadır ve manyetik armatürler kullanılarak kaynak parçasının altına sabitlenir. Bu tip ped oldukça esnektir, iyi bir uyumluluğa sahiptir, güvenli ve kullanışlıdır ve saklanması kolaydır.

1-Çift Taraflı Yapışkan Bant

2-Isı ile daralan film

3-Cam elyaf kumaş

4-Termosetting flux

5-Asbestli kumaş

6-Elastik ped

V. Akı iletim ve geri kazanım cihazı

Tozaltı kaynak işlemi sırasında, kaynak bölgesine sürekli olarak eritken verilmesi ve kaynak sonrası erimemiş eritkenin geri kazanılması ve yeniden kullanılması gerekir, bu nedenle bir eritken verme ve geri kazanma cihazı gerekir.

Üretim ihtiyaçlarına göre, flaksın iletilmesi ve geri kazanılması, kaynak sırasında eşzamanlı olarak çalışan ve flaksın sürekli olarak geri kazanılmasına ve daha sonra kullanım için geri gönderilmesine izin veren bir sirkülasyon sistemi oluşturmak üzere birleştirilebilir. Alternatif olarak, bu ikisi birbirinden ayrılabilir, yani eritken dağıtım cihazı ve geri kazanım cihazı bağımsız olarak çalışabilir.

1. Akı sirkülasyon sistemi

(1) Sabit akı sirkülasyon sistemi

Şekil 3-109, spiral boru kaynak makinesi için bir flux sirkülasyon sistemidir. Eritken yerçekimi ile düşer ve kovalı elevatör 2 tarafından geri kazanıldıktan sonra, sürekli kullanım için eritken haznesine 1 yeniden beslenir.

1-Akış Haznesi

2 Kovalı Asansör

3-Flux Tank

4-Slag Çıkışı

5-Ekran

6-Cüruf Sökme Bıçağı

7-Kaynaklanacak Boru (Spiral Boru)

(2) Mobil Akı Sirkülasyon Sistemi

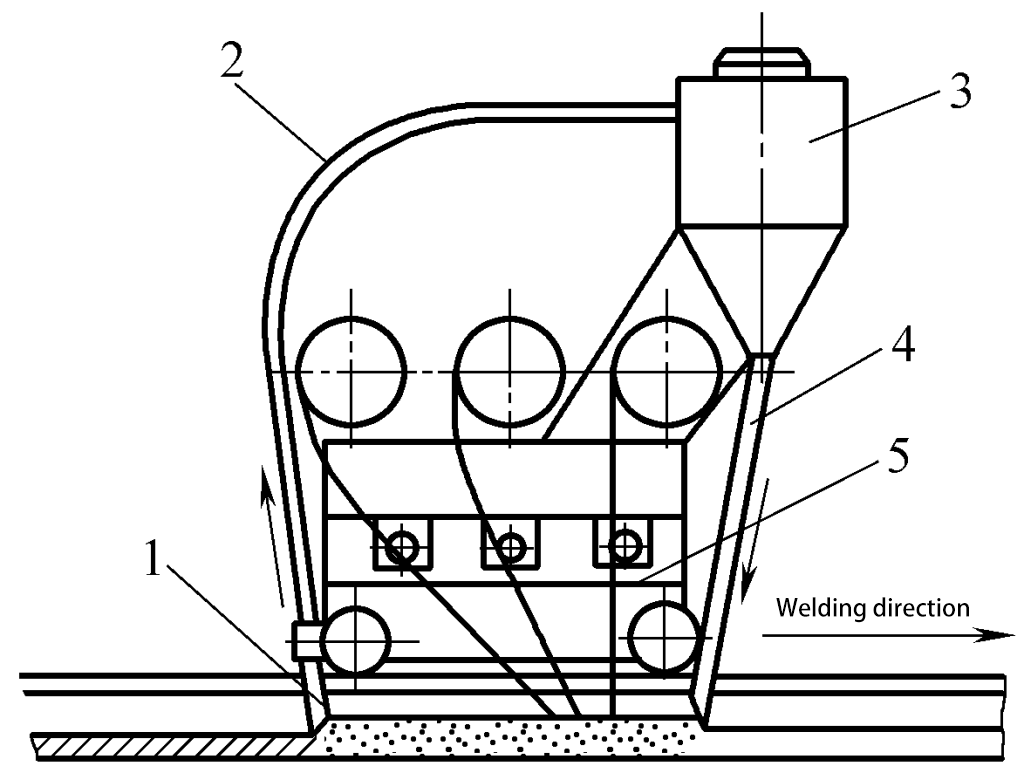

Şekil 3-110, kaynak arabası (veya kaynak manipülatörünün teleskopik kolu) ile birlikte hareket eden kaynak kafasına 5 eritken dağıtım ve geri kazanım cihazının monte edildiği mobil bir eritken dolaşım sistemidir. Çalışma sırasında eritken, depolama tankından 3 kanal 4 vasıtasıyla arkın önüne taşınır ve erimemiş eritken emme borusu 1 tarafından arktan yaklaşık 300 mm uzakta geri kazanılır, daha sonra kanal 2 vasıtasıyla depolama tankına 3 geri girer.

1-Emme borusu

2, 4 Kanallı

3-Depolama tankı

5-Kafa (araba)

2. Akı Geri Kazanım Cihazı

Çoğu akı geri kazanım cihazı akıyı depolama tankına çekmek için bir emme yöntemi kullanır. Bu cihazların güç kaynakları elektrikli ve pnömatik olup en yaygın olarak pnömatik kullanılır.

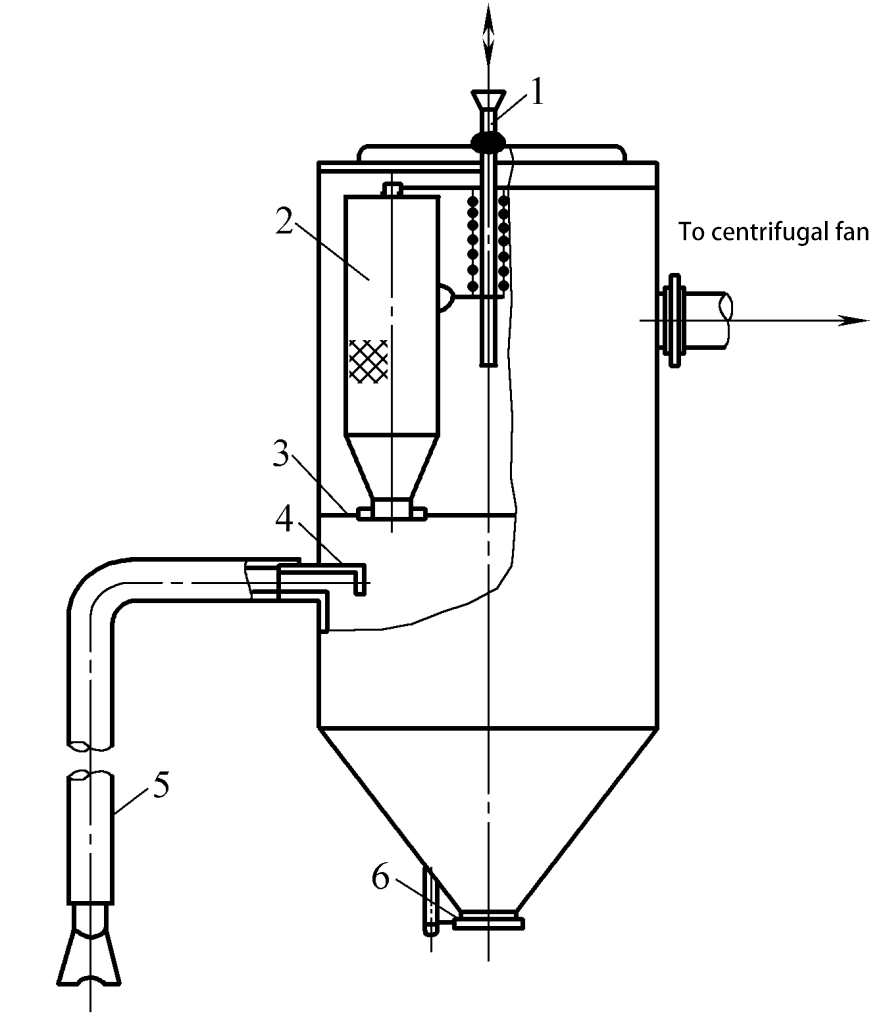

(1) Elektrikli Emiş Tipi Akı Geri Kazanım Cihazı

Şekil 3-111'de gösterilen elektrikli akı geri kazanım cihazı, akı tankının içinde negatif bir basınç oluşturmak için elektrikli bir santrifüj fan kullanır ve akıyı hava akışıyla birlikte tankın içine çeker. Avantajı, uzun mesafeli geri kazanım için uygun olan güçlü emiş gücüne sahip olması ve akının basınçlı hava ile temas etmemesi, dolayısıyla kirlenmemesidir.

Ancak akı kırılabilir ve ekipmanın iç duvarları aşınabilir. Aynı zamanda taşıma için kullanılırsa, tank içindeki negatif basınç nedeniyle taşıma mesafesi kısadır.

1-Titreşimli çubuk

2-Toz filtre torbası

3 Bölmeli

4-Isıya dayanıklı kauçuk bölme

5-Hortum ve nozul

6-Flux çıkışı

(2) Pnömatik emiş akısı geri kazanım cihazı

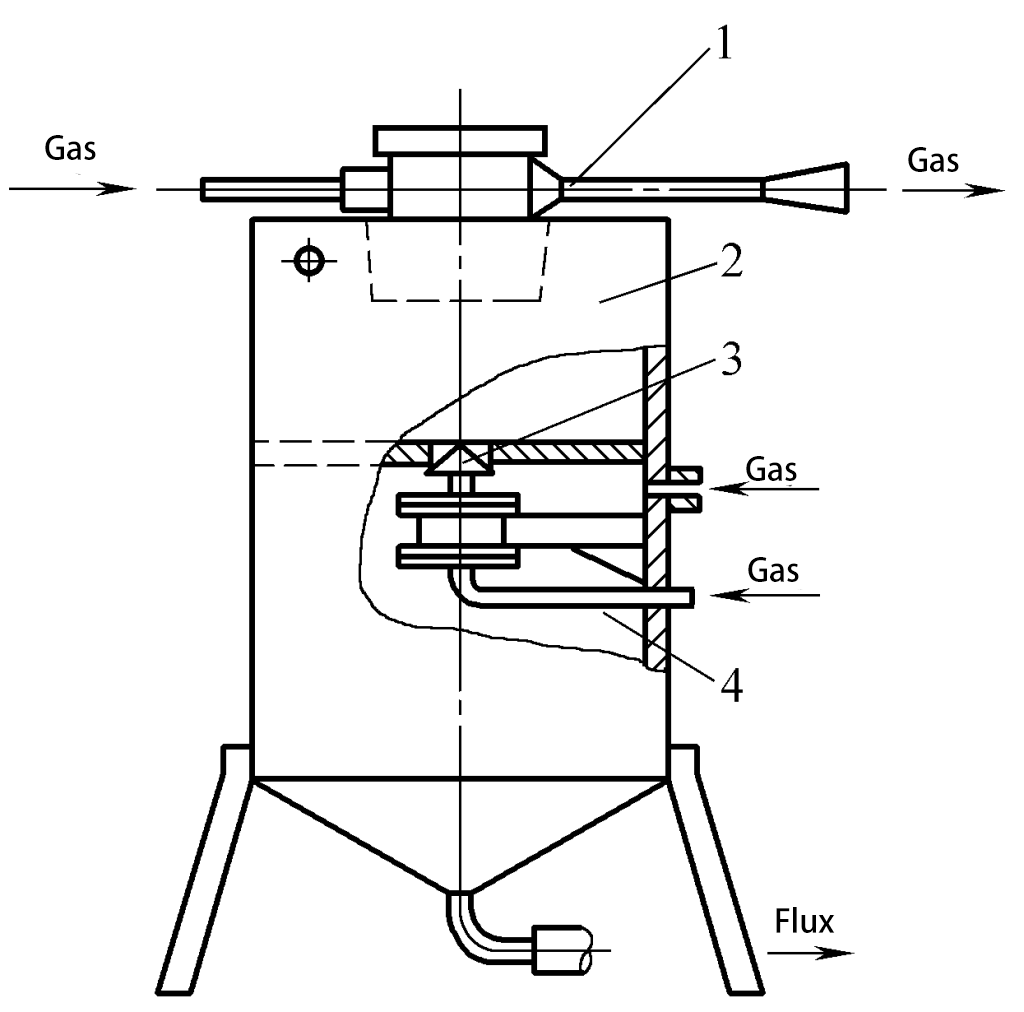

Şekil 3-112'de gösterildiği gibi, pnömatik bir akı geri kazanım cihazıdır. Kapalı akı tankı içinde negatif basınç oluşturmak için üst Laval nozulundan çıkan hava akımını kullanır ve akı hava akımı tarafından depolama tankına taşınır.

1-Bakır gözenekli filtre

2-Flux emiş borusu

3-Basınçlı hava girişi

4-Enjeksiyon tüpü

5-Nozul

6-İzotermal tüp

7-Genişleme borusu

8-Basınçlı hava çıkışı

9-Serbest bırakma tüpü

Flaks basınçlı hava ile temas etmez ve kirlenmez. Bununla birlikte, flaks da parçalanma yaşar ve iç duvarlarda aşınmaya neden olur. Bu cihaz basit bir yapıya, tam flaks geri kazanımına sahiptir ve fabrika basınçlı havasının kullanımı çok uygundur. Aynı zamanda taşıma için kullanılırsa, negatif basınçlı taşıma ve kısa mesafe nedeniyle, doğrudan kaynak makinesine monte edilmesi uygundur.

(3) Karışık tip akı geri kazanım cihazı

Şekil 3-113'te gösterildiği gibi, karışık tip flaks geri kazanım cihazı emme tipi bir geri dönüştürücü ve pozitif basınçlı bir konveyörden oluşmaktadır. Pnömatik valf 3 açıldığında, geri dönüştürücüdeki flaks konveyöre düşer. Böylece, akı sürekli olarak geri kazanılabilir ve periyodik olarak taşınarak birleşik bir geri kazanım ve taşıma sağlanabilir. Tank pozitif basınçlı taşıma altında olduğundan, taşıma güvenilirdir, daha uzun mesafeler için uygundur ve sabit durumlar için daha uygundur.

1-Enjektör

2-Geri Kazanım

3-Hava Valfi

4-Konveyör

3. Akı Dağıtım Cihazı

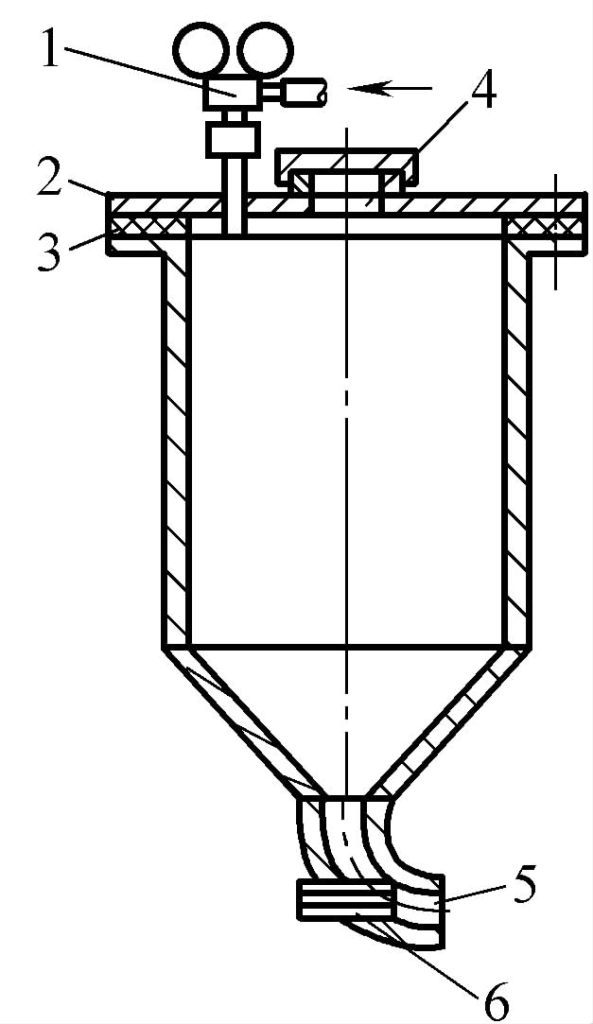

Akı iletim cihazı, uzun mesafeli taşıma için özel bir cihazı ifade eder. Çalışma prensibi Şekil 3-114'te gösterilmiştir. Basınçlı hava, giriş borusu ve basınç düşürücü valf 1 aracılığıyla konveyörün üst kısmına girdiğinde, flaks silindirindeki flaksı basınçlandırır ve flaksın basınçlı hava ile birlikte boru hattından kaynak makinesinin flaks hunisine veya doğrudan yarı otomatik kaynak tabancasına akmasına neden olur. Bu noktada flux düşer ve hava üst çıkıştan kaçar.

1-Emme Borusu ve Basınç Düşürücü Vana

2-Flux Silindir Kapağı

3-Conta

4-Akış Girişi

5-Flux Çıkışı

6 Borulu Uç Yükseltici

Akı dağıtımını daha güvenilir hale getirmek için, akı silindirinin çıkışına bir güçlendirici takılabilir. Dağıtım mesafesi uzun olduğunda, boru sürtünmesinin üstesinden gelmek için dağıtım boru hattına bir güçlendirici de monte edilebilir.

Akı taşımak için basınçlı hava kullanıldığında, basınçlı havadaki su ve yağı ortadan kaldırmak için bir hava-su ayırıcısı takılması gerekir.

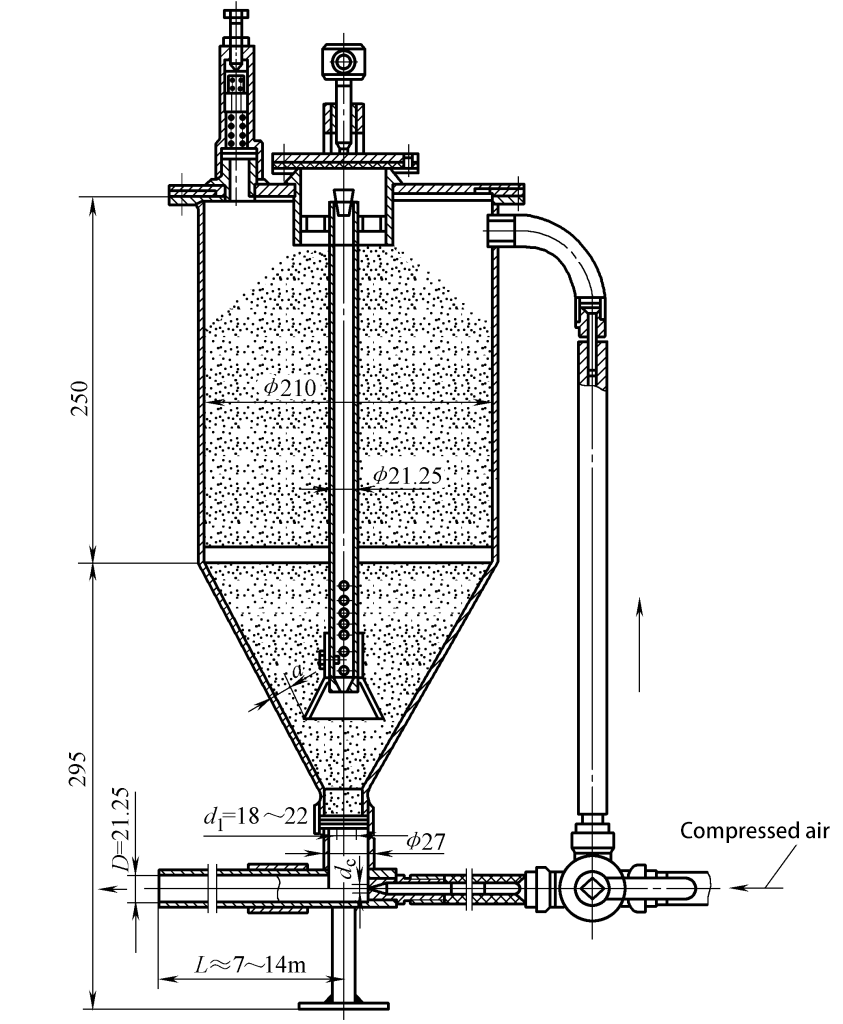

Şekil 3-115 tipik bir akı iletim cihazının yapısını göstermektedir. Çıkış borusu çapı D=21,25 mm olduğunda, a=16 mm, d 1 =22mm, d c =8mm, daha kaba akı parçacıkları için uygundur; akı parçacıkları 2,5 mm'den büyük olmadığında, D 16 mm'ye düşürülebilir; 1,5 mm'den az olduğunda, D 13 mm olabilir ve diğer boyutlar buna göre azaltılır.