Üretim sürecinde, sac metal bükme genellikle üretim verimliliğinin artırılmasını ve ürün kalitesinin istikrarını etkileyen çeşitli kalite sorunlarıyla karşılaşır.

Bu makale, üretim uygulamalarında karşılaşılan yaygın bükme ve kesme kalitesi sorunlarını tartışmakta, bu sorunların nedenlerini analiz etmekte ve sonraki üretim uygulamalarında ortaya çıkabilecek benzer sorunlar için deneyim ve referans sağlamak üzere çözümler önermektedir.

Giriş

Sac metal bükme işlemi, bir CNC bükme makinesi Metal levhaları gerekli çeşitli geometrik kesit şekillerine bükmek için standart (veya özel) kalıplarla donatılmıştır.

Bükme işleminin rasyonelliği, ürünün nihai boyutlarını ve görünümünü doğrudan etkiler. Doğru bükme kalıplarının seçilmesi, ürünün nihai şekli için çok önemlidir.

Gerçek üretimde, ürün boyutlarının belirsizliği ve ürün türlerinin çeşitliliği nedeniyle, parçaların soğuk işlenmesi sırasında boyutsal girişim ve uyumsuz kalıp açıları gibi sorunlarla sık sık karşılaşıyoruz ve bu da önemli zorluklar yaratıyor.

Bükme kalitesi, ürün boyutu, şekli, malzeme, kalıplar, ekipman ve yardımcı tesisler gibi faktörlerden etkilenerek üretim verimliliğini ve ürün kalitesi istikrarını etkileyen çeşitli kalite sorunlarına yol açar. Bu nedenle, bu kalite sorunlarının çözülmesi ve önlenmesi özellikle önemlidir.

Bu makale, üretim uygulamalarında karşılaşılan yaygın sac bükme kalitesi sorunlarını özetlemekte ve açıklamakta, üretim deneyimlerine dayanarak nedenlerini analiz etmekte ve çözümler önermektedir.

Yaygın Bükme Kalitesi Sorunları

2.1 Eğilme Çatlağı

Bükülme çatlağı, kesme işleminden sonra malzemelerin kenarlarında çapakların veya ince çatlakların sıklıkla görüldüğü olguyu ifade eder, makaslamaveya damgalama, büküldüğünde gerilim yoğunlaşmasına ve çatlamaya yol açar. Şekil 1'de gösterildiği gibi, bükülme sonrasında HXD1C lokomotif aksesuarının U şeklindeki takviye oluğunun (2A90100185G00) köşelerinde meydana gelen çatlama buna bir örnektir.

Eğilme çatlamasının ana nedenleri şunlardır:

- Parça kenarlarında çıkarılmamış çapaklar.

- Bükme yönü sacın yuvarlanma yönüne paraleldir.

- Aşırı küçük bükülme yarıçapı sac malzemenin.

Üretim sürecinde, bükülme çatlaması olgusunun özel koşullara göre ele alınması gerekir. Şekil 1'de gösterilen eğilme çatlaması sorunu için, Şekil 2'de gösterildiği gibi işlem delikleri veya oluklar eklemek gibi çözümler kullanılabilir.

2.2 Bükme Paraziti

Bükme paraziti öncelikle, bükme kenarının kalıp veya ekipmanla çarpışarak normal oluşumu engellediği ikincil veya daha yüksek dereceli bükme işlemine tabi tutulan ürünlerde meydana gelir. Bükme girişimi esas olarak parçanın şekli, boyutu ve kalıbından etkilenir ve bükülen parçanın tasarım yapısından, seçilen bükme sırasından ve seçilen bükme kalıplarından kaynaklanır.

Çözümler şunları içerir:

- Kalıpların imal edilmesi veya değiştirilmesi (örn. bükme bıçağı kalıpları).

- Bükme kalıplarının modifiye edilmesi (örneğin, belirli alanların işlenmesi).

- Bükme sırasının ayarlanması (örn. ters deformasyon yöntemi).

- Bükülecek parçanın boyutlarının değiştirilmesi.

Örneğin, Şanghay'ın Line 18 şasi bağlantısının (ADC1027252G030) kablo tavası için montaj braketi, orta genişliği 100 mm, yan yüksekliği 80 mm ve bükülme yarıçapı 15 mm olan U şeklinde bir kanal çeliğidir. Simülasyon bükümü için mevcut atölye kalıplarının kullanılması büküm parazitine neden olmuştur.

Bu paraziti gidermek için, bükme üst kalıbının bir kısmı mekanik olarak değiştirilmiştir (Şekil 3'te gösterildiği gibi). Mevcut R15mm düz bıçak üst kalıbının (L=800mm) orta hattında 140mm×48mm'lik bir çentik açıldı (Şekil 4'te görüldüğü gibi).

Çentiğin konumu, orijinal işlevini etkilemeden, simüle edilen bükme girişim konumuna göre belirlenmiştir. Bükme kalıbında yapılan bu değişiklik, bükme paraziti sorununu başarıyla çözmüştür.

Şekil 4: Bükme Girişimi, İşleme Alanının Belirlenmesi

2.3 Bükme Girintisi

Bükme girintisi, sac metalin bükme sırasında kalıbın V şeklindeki oluğunun iç yüzeyine kademeli olarak bastırması ve malzemenin yüzeyinde fark edilir izler bırakan sürtünme yaratmasıyla oluşur.

Yüksek yüzey gereksinimleri olan parçalar için, geleneksel bükme kalite taleplerini karşılayamaz ve bükme girintisi (Şekil 5'te gösterildiği gibi) sonraki işlemin gereksinimlerini karşılamaz.

Bükme girintisi esas olarak sac malzemenin sertliğinden ve alt kalıbın yapısından etkilenir. Malzeme ne kadar sert olursa, plastik deformasyona karşı direnci o kadar artar, bu da malzemenin deforme olmasını zorlaştırır ve girintilerin oluşmasını kolaylaştırır.

Yaygın malzemelerde bükülme girintisinin meydana gelme olasılığı aşağıdaki sıradadır: Alüminyum > Karbon Çelik > Paslanmaz Çelik. Alt kalıbın açıklığı ne kadar genişse, girinti o kadar geniş ve sığ olur. Kalıbın omzunun R boyutu ne kadar büyükse, girinti derinliği o kadar sığ olur.

Bükülme girintisi sorunlarını çözmek için, malzeme sertliğini artırmanın ve alt kalıp yapısını değiştirmenin yanı sıra, girinti önleyici kauçuk pedler ve bilyalı yataklı alt kalıplar kullanmak gibi yöntemler kullanılabilir.

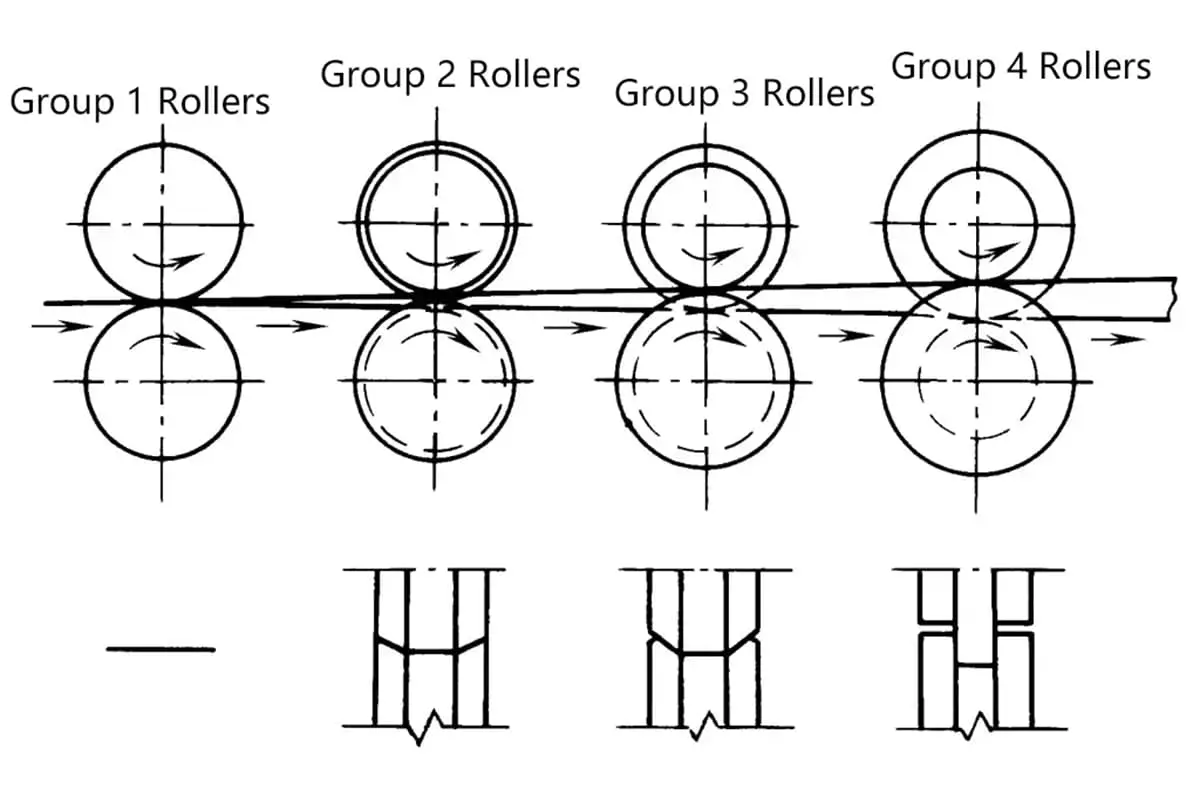

Girinti önleyici kauçuk pedler, Şekil 6'da gösterildiği gibi fiziksel izolasyon yoluyla girinti oluşumunu azaltır. Bilyalı alt kalıplar, geleneksel kalıp şekillendirme için gereken sıkıştırma sürtünmesini yuvarlanma sürtünmesine dönüştürerek sürtünmeyi azaltır ve Şekil 7'de gösterildiği gibi üründeki hasarı en aza indirir.

2.4 Eğilme Geri Yaylanması

Bükme sırasında malzemeler hem plastik hem de elastik deformasyona uğrar. İş parçası bükme kalıbından çıkarıldıktan sonra, elastik geri kazanım yaşar, bu da şeklinin ve boyutunun yükleme sırasındakinden farklı olmasına neden olur. Bu fenomen şu şekilde bilinir bükme geri yaylanma ve yetersiz eğilme açılarının ana nedenlerinden biridir.

Geri esnemeyi etkileyen faktörler arasında sac malzemenin mekanik özellikleri ve eğilme deformasyonu koşulları yer alır. Geri esnemenin büyüklüğü, sacın akma dayanımı ile doğru orantılı ve elastik modülü ile ters orantılıdır.

Bağıl bükme yarıçapı ne kadar küçükse (bükme yarıçapının sac kalınlığına oranı, R/t), geri esneme o kadar az olur. Bükülen parçanın şekli de geri esnemenin büyüklüğünü etkiler; tipik olarak U şeklindeki parçalar V şeklindeki parçalardan daha az geri esnemeye sahiptir.

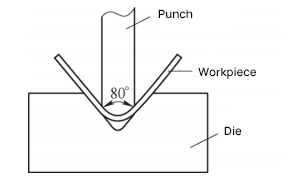

Bükme geri yaylanmasının üstesinden gelmenin ana yöntemi açı dengelemesidir. Bu genellikle bükme kalıbının geri yaylanma açısına eşit bir eğimle tasarlanmasıyla elde edilir ve geri yaylanmanın etkilerini etkili bir şekilde dengeler. Şekil 8'de gösterildiği gibi, 80° eğimli bir bükme kalıbı kullanmak, bir iş parçasını 90° açıyla başarılı bir şekilde bükebilir.

Bükme geri yaylanmasını etkileyen çok sayıda faktör göz önüne alındığında, değerini doğru bir şekilde hesaplamak son derece zordur. Deneme ayarlamaları ve deneyim birikimi yoluyla, geri yaylanma modeline hakim olmak ve kalıp yapısındaki önlemlerle birlikte uygun telafiyi uygulamak, ürün kalitesini sağlamak için etkili yöntemlerdir.

2.5 Bükme Kayması

Bükme kayması, bükülecek iş parçasının alt kalıp oluğunda tam ve etkili destek noktalarından yoksun olduğu, iş parçasının kolayca kaymasına ve bükme için doğru şekilde konumlandırılamamasına neden olan olguyu ifade eder.

Bükülme kaymasının ana nedenleri aşağıdaki gibidir:

1) Alt bükme kalıbının genişliği çok büyüktür ve bükme boyutu alt kalıbın genişliğinin yarısından az olduğunda kaymaya neden olur.

2) İş parçasının şekli ve boyutu konumlandırmayı etkiler, iş parçasının kalıp konumlandırması için çok kısa bir kenarı olduğunda veya etkili bir konumlandırma kenarı olmadığında bükülme kaymasına neden olur.

Eğilme kaymasını çözmek için başlıca iki yöntem vardır:

1) Yöntem 1. Uygun bir alt bükme kalıbı seçin, genellikle bükme için sac kalınlığının 4 ila 6 katı bir kalıp genişliği seçin.

2) Yöntem 2. Şablonlar veya işlem kenarları ekleyerek bükme sırasında kötü konumlandırmanın neden olduğu bükme kayması sorunlarını giderin.

Genel olarak bükme, iş parçasının bir düz kenarı boyunca konumlandırılır ve konumlandırma için bükme kalıbının iki uç yüzüyle temas gerektirir. Bununla birlikte, gerçek üretimde, ürünün kalıp konumlandırma için kenarının çok kısa olduğu veya hiç olmadığı durumlar vardır, bu da bükme konumlandırmasını imkansız hale getirir.

Çözümler şunları içerir:

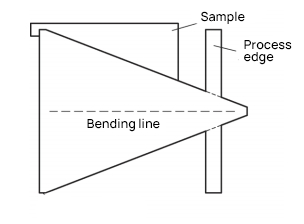

a) Sac kalınlığı t ≤ 6mm için, konumlandırma için işlem kenarları ekleyin. İşlem kenarı parçanın uç kenarı ile aynı hizada uzanmalıdır ve birleşme lazer ile kesilmiş Bükme işleminden sonra kolay taşlama ve çıkarma için yarık.

b) Sac kalınlığı t > 6mm için, konumlandırma için kesilmiş şablonlar kullanın. Şablonun kalınlığı iş parçasının kalınlığına eşit veya biraz daha az olabilir. Şekil 9'da gösterildiği gibi, her iki konumlandırma yöntemi de bükülme kayması sorununu çözebilir.

2.6 Büyük Yarıçaplı Bükme

Üretim sürecinde, atölyede uygun büyük yarıçaplı kalıpların bulunmadığı büyük bir bükme yarıçapı gerektiren iş parçalarıyla karşılaşmak yaygındır. Bu gibi durumlarda, entegre bir şekillendirme kalıbı veya büyük yarıçaplı bir kalıp imal etmek zaman alıcı ve maliyetli olabilir. Bunun yerine, küçük yarıçaplı çoklu bükme şekillendirme prosesi kullanmak daha uygun maliyetli ve çok yönlüdür.

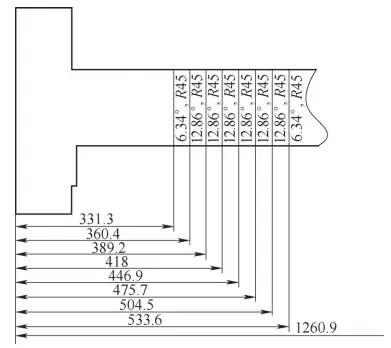

Örneğin, Superbus 2.0 projesinin bileşeni olan Dikey Plaka 3 (ADC1043361G030), Şekil 10'da gösterildiği gibi 125 mm'lik bir bükme yarıçapı ve 90°'lik bir bükme açısı gerektirmektedir. Atölyede uygun bir bükme kalıbı olmadan, çoklu bükme işlemi uygulanabilir.

İlk olarak, R125mm konumu düzen bükme için 3D yazılımında modellenir, ardından yazılım otomatik olarak düz iki boyutlu çizimi açar. Yazılıma 45 mm'lik bir bükme yarıçapı girilerek ve birden fazla veri seti karşılaştırılarak, 8 kez bükülerek şekillendirmenin yay kesitini sağlayabileceği doğrulanmıştır.

Daha sonra, Şekil 11'de gösterildiği gibi her bir kesim için bükme verileri (bükme açısı, bükme hattı pozisyon uzunluğu) oluşturulur. Son olarak, bükme verileri Şekil 12'de gösterildiği gibi yerinde deneme bükmesi için kullanılır.

2.7 Bükülme Çıkıntısı

Bükme çıkıntısı, sac metal büküldükten sonra, malzeme sıkışması nedeniyle bükülmenin her iki tarafında çıkıntı gösterdiğinde ortaya çıkar ve orijinal boyuttan daha büyük bir genişliğe yol açar. Bükme çıkıntısının boyutu genellikle parçanın kalınlığı ve bükme yarıçapı ile ilgilidir; malzeme ne kadar kalın ve yarıçap ne kadar küçükse, çıkıntı o kadar belirgin olur.

Bu sorunu önlemek için, Şekil 13'te gösterildiği gibi, bükme genleşme çekme aşamasında bükme hattının her iki tarafına işlem çentikleri eklenebilir. Bu çentikler tipik olarak bir yay şeklindedir ve çapları genellikle iş parçasının kalınlığının 1,5 katından fazladır ve bükme çıkıntısını etkili bir şekilde önler. Halihazırda bir bükme çıkıntısı geliştirmiş olan iş parçaları için, düzeltme amacıyla genellikle manuel taşlama kullanılır.

Sonuç

Yukarıda listelenen yaygın bükme ve kesme kalitesi sorunlarının insan veya ekipman faktörlerinin etkilerini dikkate almadığı unutulmamalıdır (örneğin açılım boyutlar, bükme parametrelerinin yanlış seçimi ve ekipmanın eskimesi).

Üretim uygulamasında, ekipman performansı, ürün boyutu ve malzeme özelliklerine göre uygun bükme işlemi parametrelerini seçmek ve çalışma normlarına sıkı sıkıya uymak çok önemlidir.

Sadece proje ilerlemesi, maliyet ve kalite gibi faktörleri kapsamlı bir şekilde değerlendirmek ve bükme kalitesi sorunlarını çözmek için uygun yöntemleri benimsemek değil, aynı zamanda süreç analizinde deneyim ve öngörü birikimi yoluyla potansiyel bükme sorunlarını önceden belirlemek ve önlemek de gereklidir.

Bu makalede, sektördeki meslektaşlara referans ve rehberlik sağlaması umuduyla bazı yaygın bükme kalitesi sorunları ve bunların çözümleri listelenmektedir.