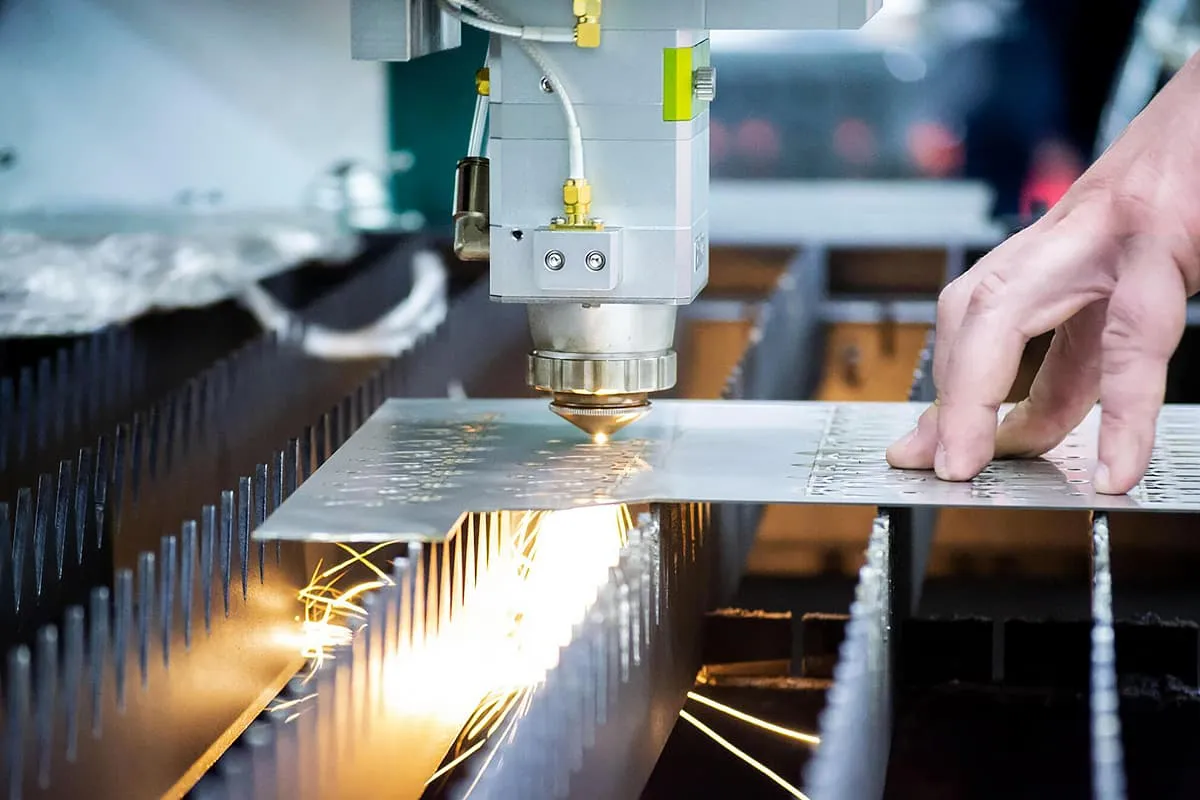

Tüp lazer kesim, karmaşık tasarımların oluşturulmasında hassasiyet ve verimlilik sunarak metal imalat endüstrisinde devrim yaratmıştır. Bu ileri teknoloji, metaller, plastikler ve seramikler gibi çeşitli malzemeleri kesmek için yüksek güçlü lazerler kullanır. Hem profesyoneller hem de meraklılar için kesme kalınlığı ve hız arasındaki ilişkiyi anlamak, projelerinde en iyi sonuçları elde etmek için çok önemlidir.

Bir malzemenin kalınlığı, tüp lazer teknolojisi kullanılarak kesilebileceği hızın belirlenmesinde çok önemli bir rol oynar. Bir "Tüp Lazer Kesim Kalınlık ve Hız Tablosu", bir lazer kesicinin yeteneklerini ve sınırlamalarını anlamada paha biçilmez bir araç olarak hizmet eder. Bu çizelge, uygun kalınlık ve hız için yönergeler sağlar. hız ve farklı kalınlıktaki malzemeleri kolaylıkla ve hassasiyetle kesmek için gereken güç ayarları.

Bir Tüpe atıfta bulunarak Lazer Kesim Kalınlığı ve Hız TablosuBu sayede kullanıcılar ekipmanlarından en iyi performansı alabilir, israfı en aza indirebilir ve yüksek kaliteli sonuçlar üretebilirler. Bu temel referans sadece kesim işleminde verimliliği artırmakla kalmaz, aynı zamanda sektörün büyümesine ve başarısına da katkıda bulunur. metal i̇malati endüstri.

Tüp Lazer Kesimi Anlamak

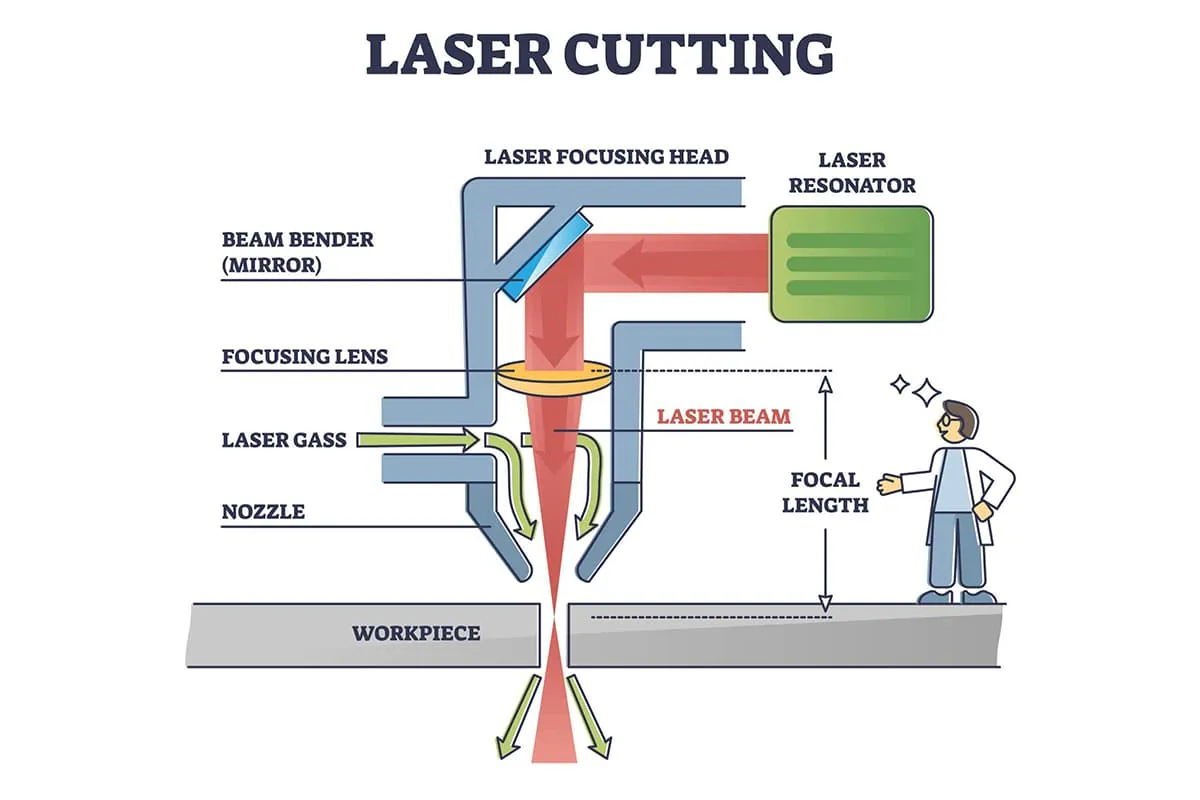

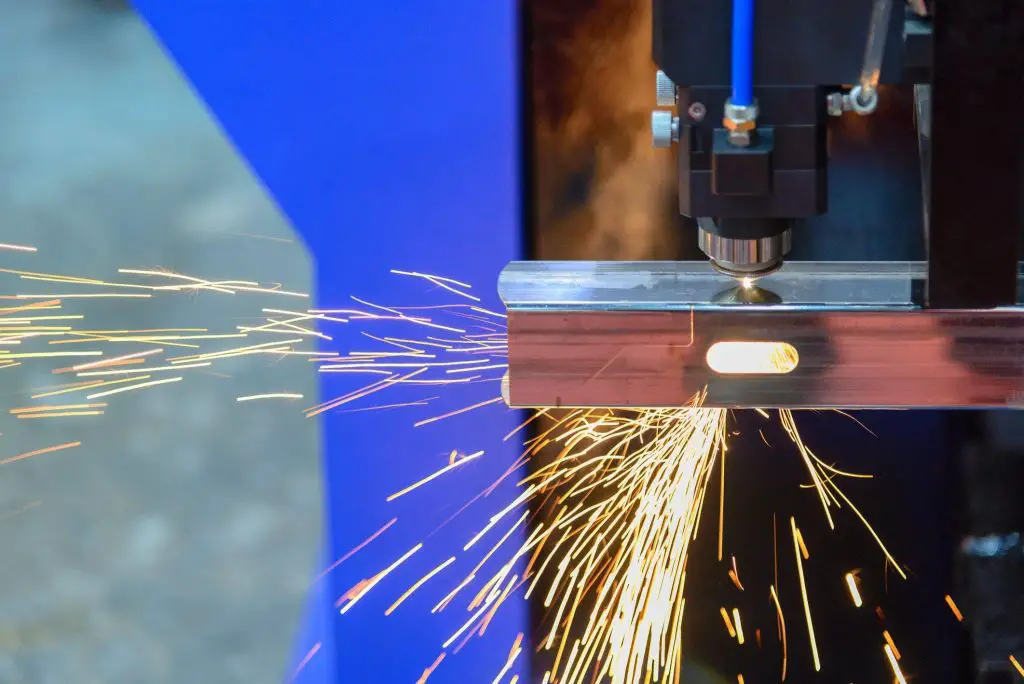

Tüp lazer kesim, metal borularda çeşitli şekilleri ve özellikleri kesmek için lazer kullanan bir üretim teknolojisidir. İşlem, fiber lazer veya CO2 lazer gibi yüksek güçlü bir lazer ışınının kesilmesi gereken malzemeye yönlendirilmesini içerir. Lazer ışınının doğruluğu ve hassasiyeti onu küçük, karmaşık ve girift kesimler için uygun hale getirir.

Fiber lazerler ve CO2 lazerler öne çıkan iki lazer türleri tüp lazer kesiminde kullanılır. Fiber lazerler, katkılı bir optik fibere enerji pompalayarak ışık üretir; bu lazerler olağanüstü ışın kalitesi, olağanüstü hassasiyet ve yüksek işleme hızları sunar. CO2 lazerler ise ışık üretmek için karbondioksit, helyum ve nitrojenden oluşan bir gaz karışımı kullanır. CO2 lazerler daha geniş bir ısıdan etkilenen bölge sunar ve bu da bazı malzemelerde renk bozulmasına veya eğrilmeye yol açabilir.

Lazer tipine ek olarak, bir lazer kesim işleminin verimliliği aşağıdakiler tarafından belirlenir lazer kesim makinesi güç. Lazer ne kadar güçlü olursa, malzemeyi o kadar hızlı işleyebilir ve maksimum kesilebilir malzeme o kadar kalın olur. Lazer kesim makineleri ince malzemeler için uygun olan düşük güçlü diyot lazerlerden kalın ve ağır malzemeleri işleyebilen yüksek güçlü endüstriyel sınıf lazerlere kadar çeşitli güç seviyelerinde gelir.

Boru lazer kesiminde kesme hızını ve kalınlığını etkileyen faktörleri anlamak, verimli ve yüksek kaliteli ürünler tasarlamak ve üretmek için çok önemlidir. Bu faktörlerden bazıları şunlardır:

- Lazer gücü: Daha önce de belirtildiği gibi, daha güçlü bir lazer daha kalın malzemelerin kesilmesini sağlar ve daha yüksek kesme hızlarına yol açar.

- Malzeme türü: Farklı metaller (örn. çelik, alüminyum, bakır) farklı özelliklere sahiptir ve bu da lazerin verimliliği ve kesme hızı.

- Işın kalitesi: Lazer ışınının kalitesi, kesim hızı ve hassasiyeti üzerinde doğrudan bir etkiye sahiptir. İyi odaklanmış ve sabit bir ışın, daha hızlı ve daha temiz kesimlere yol açacaktır.

Tüp lazer kesim kalınlığı ve hızı tablosu, üreticilerin uygun tüp lazer kesim kalınlığını ve hızını seçmelerine yardımcı olacak temel bilgileri sağlar. lazer kesim makinesi ve belirli bir proje için ayarlar. Bu grafikler tipik olarak verileri tablo formatında sunar ve aşağıdaki gibi temel ayrıntıları açıklar kesme hızları ve maksimum malzeme kalınlıkları belirli makine modelleri, güç değerleri ve lazer türleriyle eşleştirmek için. Bu bilgiler, verimliliği ve maliyet etkinliğini korurken istenen kesim sonuçlarını elde etmek için çok önemlidir.

Tüp Lazer Kesim Kalınlığı ve Hız Tablosu

| Malzeme | Kalınlık (mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/dak) | (m/dak) | (m/dak) | (m/dak) | (m/dak) | (m/dak) | ||

| Karbon Çelik Hava | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Karbon Çelik O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Paslanmaz Çelik N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Alüminyum N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Pirinç N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Kesme Parametrelerini Etkileyen Faktörler

Güç ve Enerji

Tüp lazer kesiminde kesim parametrelerini etkileyen ilk önemli faktör lazer gücü ve enerji yoğunluğu. Bu iki parametre, aşağıdakilerle doğrudan ilişkilidir watt değeri kullanılan lazer sistemine bağlıdır. Daha yüksek bir watt, daha fazla ısı üretilmesi ve ardından daha yüksek kesme hızları anlamına gelir.

Bu Nozul Lazer sisteminin nozul boyutu da ışının gücünü ve enerji yoğunluğunu belirlemede önemli bir rol oynar. Uygun nozul boyutunun seçilmesi, lazer kesim işleminin optimize edilmesi için çok önemlidir.

Odak ve Spot Boyutu

Bu odaklanma lazer sisteminin ve nokta boyutu kesme malzemesi üzerindeki etkisi, kesme parametrelerini etkileyen bir diğer önemli faktördür. Ayarlayarak lens ve odak uzaklığıOperatörler ısı dağılımını ve penetrasyon derinliğini kontrol edebilir. Daha küçük nokta boyutları genellikle daha yüksek enerji yoğunlukları ile sonuçlanır ve tüp lazer kesiminde daha fazla hassasiyet sağlar.

Buna karşılık, daha büyük nokta boyutları aynı düzeyde hassasiyet sunmayabilir, ancak daha yüksek kesme hızları sağlayabilir ve bu da onları karmaşık ayrıntılar gerektirmeyen uygulamalar için uygun hale getirir.

Yardımcı Gaz ve Basınç

Seçim yardımcı gaz ve uygun gaz basıncı da kesme parametrelerini önemli ölçüde etkiler. Tüp lazer kesim endüstrisinde yaygın olarak kullanılan farklı gaz türleri vardır, örneğin Oksijen, azotve basınçlı hava. Her gazın kendine özgü özellikleri vardır ve bu özellikler kesme işlemini etkileyecektir.

Örneğin oksijen, proses içinde daha fazla ısı üretebilen ekzotermik reaksiyonlarıyla bilinir. Bu artan ısı daha yüksek kesme hızlarına olanak tanır, ancak kesim kalitesi. Öte yandan, nitrojen ve diğer inert gazlar, genellikle yardımcı gazlarIsıdan etkilenen bölgeleri (HAZ) en aza indirerek daha temiz bir kesim sağlar. Bununla birlikte, optimum sonuçlar elde etmek için daha yüksek basınçlar ve lazer gücü gerektirebilirler.

Bu hava desteği Yardımcı gaz tarafından sağlanan basınç, kesme parametrelerinin belirlenmesinde çok önemlidir. Operatörler, gaz türünü değiştirerek veya basınçları ayarlayarak istenen sonuçları elde etmek için kesme işlemine ince ayar yapabilirler.