I. Soudage manuel à l'arc métallique

Le soudage manuel à l'arc métallique est une méthode de soudage à l'arc dans laquelle l'électrode est actionnée manuellement pour le soudage. Il s'agit de la méthode de soudage la plus ancienne et toujours la plus utilisée parmi les différentes méthodes de soudage à l'arc.

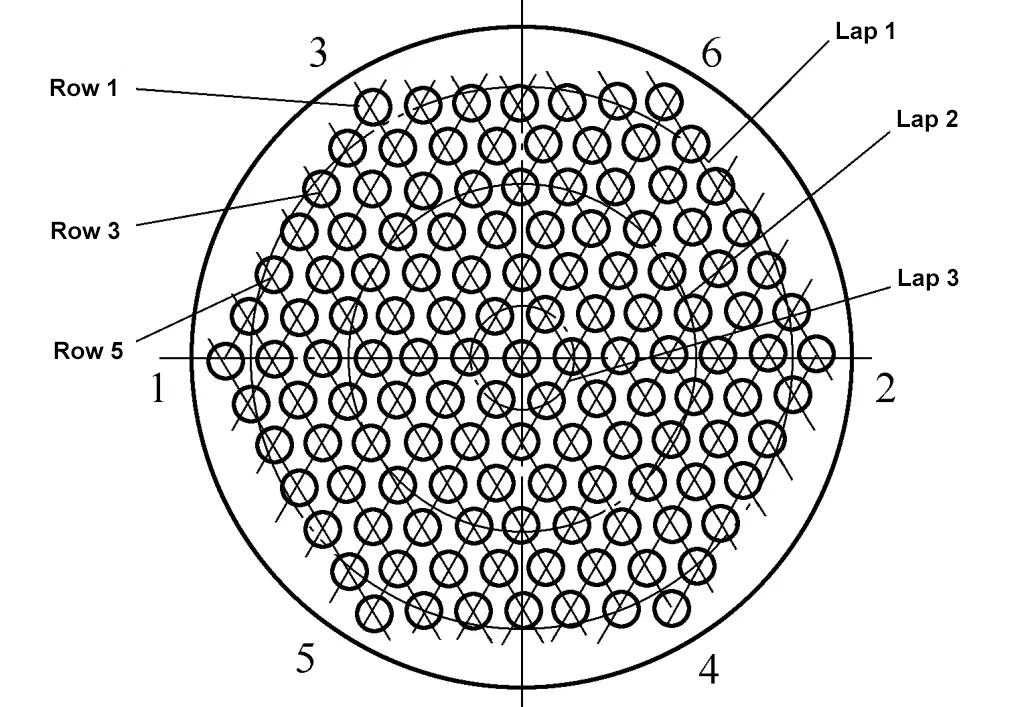

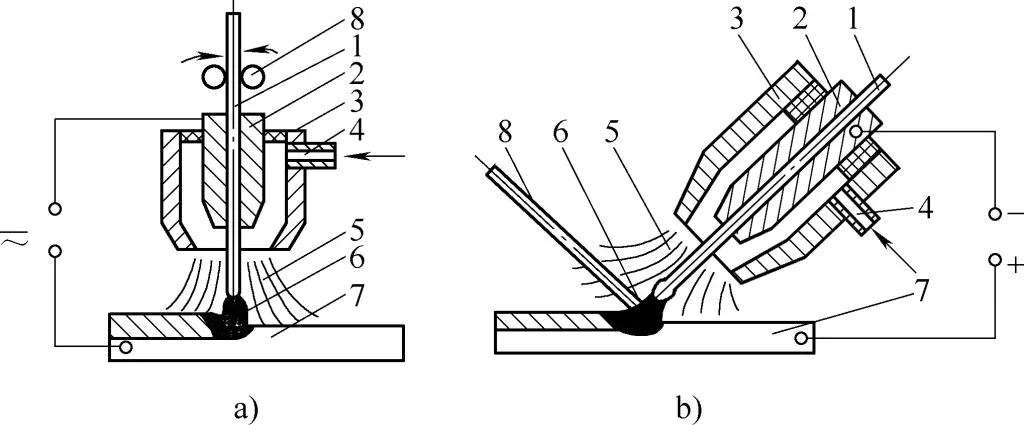

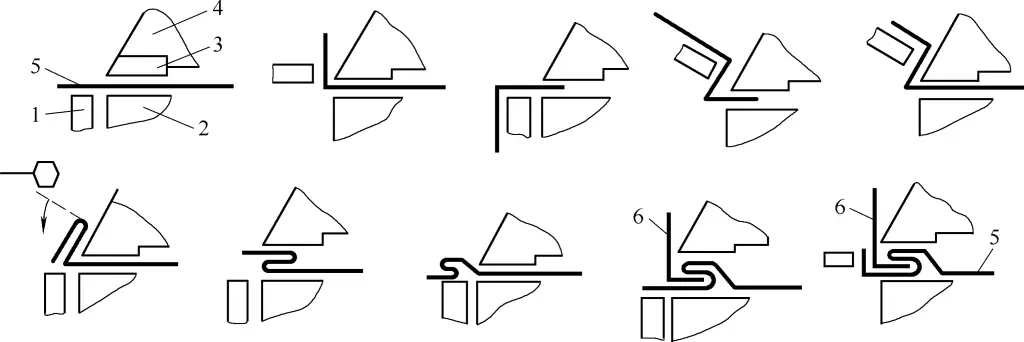

Le soudage manuel à l'arc métallique est réalisé en chauffant et en faisant fondre le métal grâce à la chaleur de l'arc générée entre l'électrode enduite d'un flux externe et la pièce à souder. La figure 1 illustre le processus de soudage à l'arc manuel. Avant le soudage, le porte-électrode 3 et la pièce à usiner 1 sont connectés aux deux pôles de la borne de sortie de la machine à souder 4, et l'électrode 2 est fixée au porte-électrode 3.

1-Pièce de travail

2-Electrodes

Support à 3 électrodes

4-Machine à souder

5-Arc de soudure

6-Piscine en fusion

Joint à 7 soudures

Pendant le soudage, l'arc de soudage 5 est allumé entre l'électrode et la pièce à souder. La température élevée (6000 à 7000°C) générée par l'arc fait fondre le matériau de base de l'électrode et de la pièce à souder au niveau de la partie soudée (avec un point de fusion généralement autour de 1500°C) pour former un bain de fusion 6. Au fur et à mesure que l'électrode se déplace dans la direction du soudage, de nouveaux bains de fusion se forment continuellement, tandis que le métal liquide du bain de fusion précédent se refroidit et se solidifie, formant un cordon de soudure 7, ce qui permet d'assembler les pièces à usiner.

Le soudage manuel à l'arc présente des caractéristiques telles qu'une température d'arc élevée, une chaleur concentrée, un équipement simple, un fonctionnement pratique et flexible, et une adaptabilité au soudage dans diverses conditions. Il s'agit d'une méthode couramment utilisée dans la production de soudure et largement appliquée au soudage de différentes épaisseurs et positions d'acier au carbone, d'acier allié, d'acier inoxydable, d'acier résistant à la chaleur, d'acier à haute résistance, de fonte et d'autres matériaux métalliques. Elle peut également être utilisée pour le soudage des alliages de cuivre et de nickel.

Les inconvénients du soudage manuel à l'arc sont une faible efficacité de production, une forte intensité de main-d'œuvre et une qualité de soudage qui dépend du niveau de compétence de l'opérateur.

1. Matériel et outils de transformation

L'équipement de traitement pour le soudage manuel à l'arc se compose de sources d'énergie et d'outils de soudage.

(1) Source d'énergie pour le soudage

Les sources d'énergie couramment utilisées pour le soudage manuel à l'arc (communément appelé machine à souder) comprennent principalement les transformateurs et les redresseurs de soudage à l'arc en courant alternatif.

1) Redresseur pour le soudage à l'arc

Un redresseur de soudure à l'arc est un type de machine à souder à courant continu. Le courant alternatif est converti en courant continu par transformation et rectification. Il existe trois types de redresseurs de soudage à l'arc : les redresseurs de soudage à l'arc au silicium, les redresseurs de soudage à l'arc à thyristor et les redresseurs de soudage à l'arc à transistor.

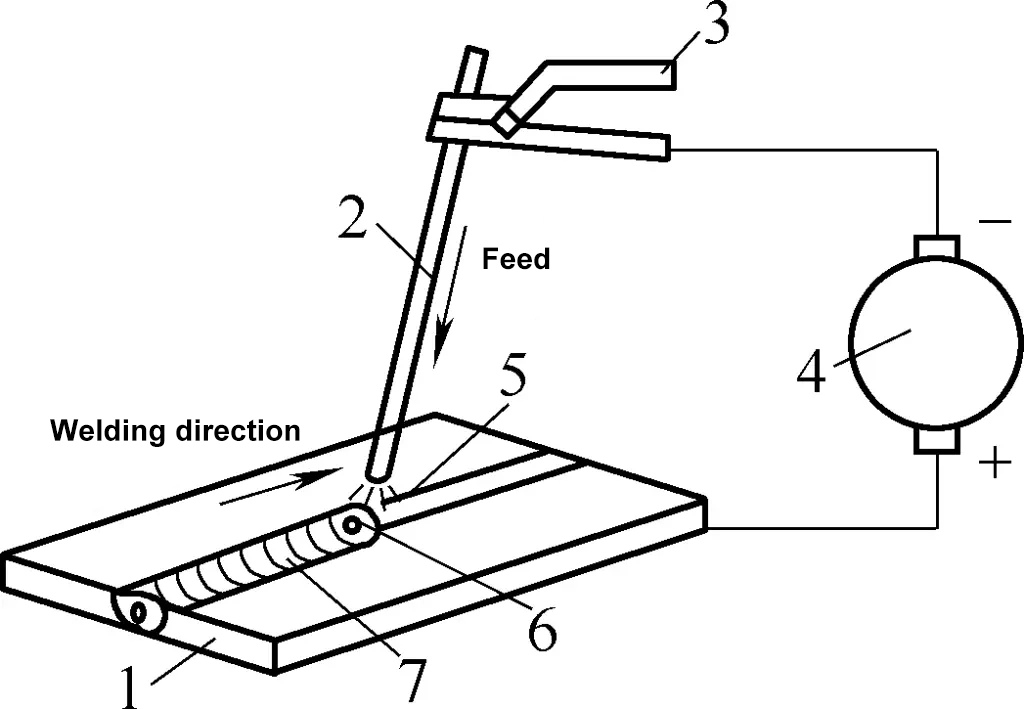

Les redresseurs de soudage à l'arc à thyristors sont de plus en plus utilisés en raison de leurs avantages, tels que le faible bruit, la faible perte à vide, la petite taille, le poids léger, le faible coût, le facteur de puissance élevé, l'économie d'énergie, les bonnes performances de régulation et la facilité d'automatisation. La figure 2 montre l'aspect du redresseur de soudage à l'arc à thyristor de type ZX5-400. Le courant de soudage nominal de ce redresseur est de 400 A.

2) Transformateur de soudage à l'arc en courant alternatif

Le courant de soudage produit par le transformateur de soudage à l'arc en courant alternatif est en courant alternatif. Il présente des avantages tels qu'une structure simple, une fabrication facile, un faible coût, une utilisation fiable et une maintenance aisée, ce qui rend son utilisation très répandue. Il s'agit du transformateur le plus couramment utilisé matériel de soudage pour le soudage de pièces en acier à faible teneur en carbone. La figure 3 montre l'aspect du transformateur de soudage à l'arc en courant alternatif.

1-Vis de connexion du câble de soudure

2 terminaux (réglage grossier du courant)

3-Poignée de réglage (réglage fin du courant)

4-Vis de mise à la terre

(2) Outils de soudage

Les outils et accessoires de soudage essentiels pour le soudage manuel à l'arc comprennent les câbles de soudage, les porte-électrodes, les masques, les gants de soudage et les chaussures isolées, les panneaux d'écran, les brosses métalliques, les marteaux à scories, etc.

1) Câble de soudage

Le câble de soudage est utilisé pour relier le porte-électrode et la pièce à souder à la source de courant de soudage afin de conduire le courant de soudage. Le câble doit avoir une bonne couche d'isolation et les fils apparents ne sont pas autorisés. Si la gaine extérieure est endommagée, elle doit être enveloppée d'un ruban isolant afin d'éviter les courts-circuits et les chocs électriques.

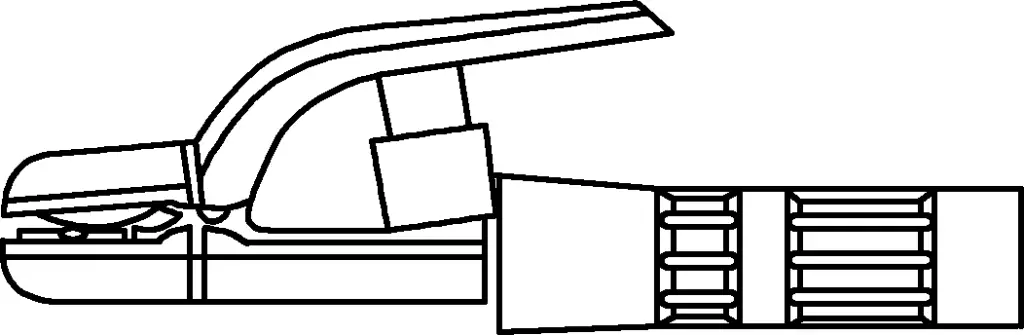

2) Support d'électrodes

Le porte-électrode est un outil utilisé pour tenir l'électrode et conduire le courant pour le soudage. Son aspect est illustré à la figure 4. Le porte-électrode doit avoir une bonne conductivité, une bonne isolation et une bonne résistance à la chaleur, et il doit pouvoir tenir et relâcher l'électrode rapidement et en toute sécurité, tout en étant léger et souple d'utilisation.

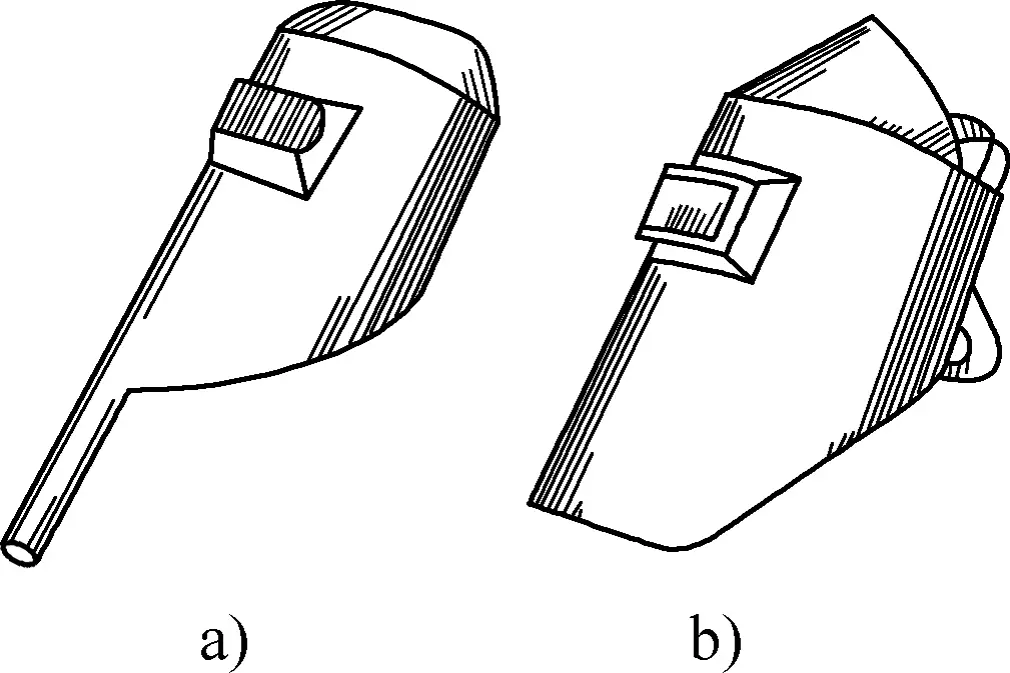

3) Masque

Il existe deux types de masques : le masque à casque et le masque à main, comme le montre la figure 5.

a) Type portable

b) Type de casque

Le masque a pour fonction de protéger le visage et les yeux de l'opérateur de la lumière intense de l'arc électrique et de bloquer les projections de laitier en fusion. L'opérateur peut observer le processus de soudage à travers la lentille de protection amovible du masque. La couleur de la lentille de protection varie de sombre à claire, et doit être choisie de manière à voir clairement le bain de fusion.

4) Gants de soudage et chaussures isolantes

Les gants et les chaussures isolantes sont des équipements de protection individuelle. Les gants ont des manches longues, et la longueur des manches ne doit pas gêner le mouvement des coudes. Les chaussures isolées doivent avoir des semelles épaisses et des pointes hautes, pour assurer l'isolation et la résistance à la chaleur. Les gants et les chaussures isolantes utilisés par les soudeurs doivent prévenir efficacement les brûlures d'arc et les blessures par projection de scories fondues, ainsi que les chocs électriques.

5) Panneau d'écran

Le panneau-écran a deux fonctions : d'une part, il sépare la zone de travail de l'extérieur ou des autres opérateurs, empêchant ainsi les arcs électriques et les éclaboussures de blesser d'autres personnes ou de provoquer des incendies ; d'autre part, il empêche le vent de provoquer l'instabilité de l'arc électrique. Le panneau-écran peut être fabriqué sous différentes formes en fonction des conditions locales.

6) Brosse métallique

La brosse métallique est utilisée pour éliminer la rouille, la calamine et la saleté de la zone de soudage.

7) Marteau, burin, marteau à scories

Il s'agit d'outils auxiliaires utilisés pour enlever le laitier de soudure. La tête du marteau à scories est souvent rectifiée en forme conique et en forme de ciseau plat selon les besoins.

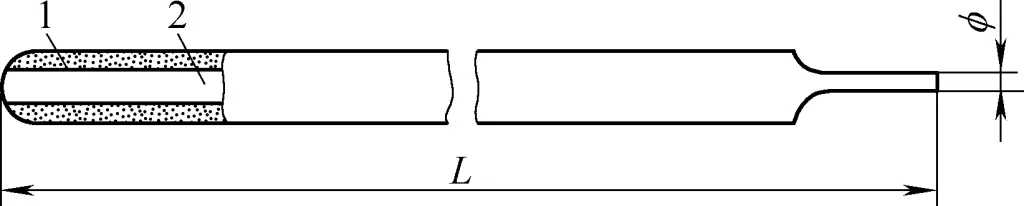

(3) Baguette de soudage

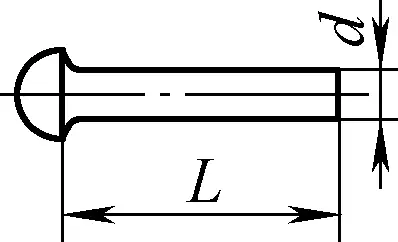

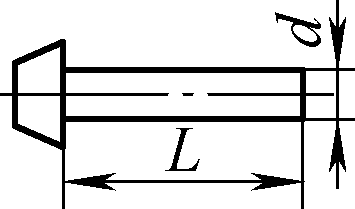

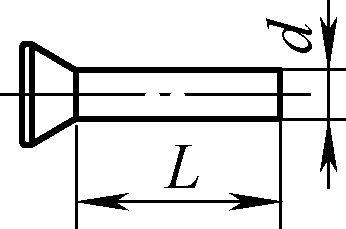

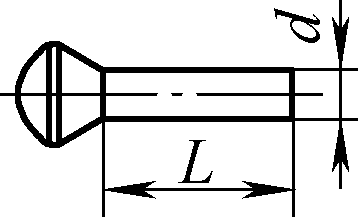

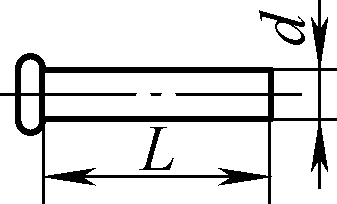

A baguette de soudure est une électrode consommable enrobée de flux utilisée pour le soudage à l'arc. Elle se compose de deux parties : l'enrobage du flux et le fil d'âme. Le diamètre et la longueur de la baguette de soudage correspondent au diamètre et à la longueur du fil d'âme. Les diamètres courants sont 1,6 mm, 2,0 mm, 2,5 mm, 3,2 mm, 4,0 mm, 5,0 mm et 8,0 mm, avec des longueurs allant de 200 à 550 mm, comme le montre la figure 6.

Revêtement à 1 flux

Fil à 2 conducteurs

Le fil d'âme est le noyau métallique de la baguette de soudage recouvert par l'enrobage de flux. Selon l'application, le fil d'âme peut être en acier, en métal non ferreux ou en fonte. Le fil d'âme a deux fonctions : il sert d'électrode pour conduire le courant et générer un arc, et de matériau d'apport qui fusionne avec le métal de base (métal soudé) pour former un cordon de soudure.

Les matériaux utilisés pour les fils d'âme en acier comprennent l'acier de construction au carbone, l'acier de construction allié et l'acier inoxydable. La qualité du fil d'âme est indiquée par le préfixe "H", suivi d'une désignation similaire aux qualités d'acier, comme H08 (fil d'âme en acier au carbone), H08Mn2Si (fil d'âme en acier de construction allié) et H00Cr19Ni9 (fil d'âme en acier inoxydable).

Les composants efficaces enduits à la surface du fil d'âme sont appelés enrobage de flux, également connu sous le nom d'enrobage. L'enrobage de flux d'une baguette de soudure est une couche d'enrobage pressée sur la surface du fil d'âme, composée de matières premières telles que de la poudre minérale, de la poudre de ferro-alliage, des substances organiques et des produits chimiques mélangés dans une certaine proportion.

Il existe de nombreux types et qualités de baguettes de soudure. En fonction des propriétés chimiques du laitier formé après la fusion de la baguette de soudage, les baguettes de soudage peuvent être divisées en deux catégories : les baguettes de soudage acides (baguettes de soudage ordinaires) et les baguettes de soudage basiques (baguettes de soudage à faible teneur en hydrogène). Lorsque les oxydes acides (tels que le dioxyde de silicium, le dioxyde de titane, etc.) présents dans le laitier sont plus nombreux que les oxydes basiques (tels que l'oxyde de calcium, etc.), la baguette de soudage est appelée baguette de soudage acide ; dans le cas contraire, elle est appelée baguette de soudage basique.

En ce qui concerne les baguettes de soudage en acier, celles dont le flux est composé d'oxyde de titane, de titane-calcium, d'ilménite, d'oxyde de fer et de cellulose sont classées comme baguettes de soudage acides, tandis que celles dont le flux est composé de sodium à faible teneur en hydrogène ou de potassium à faible teneur en hydrogène sont classées comme baguettes de soudage basiques. Comme le gaz protecteur produit par le flux de ces baguettes de soudage pendant le soudage contient très peu d'hydrogène, elles sont également connues sous le nom de baguettes de soudage à faible teneur en hydrogène.

2. Sélection des paramètres de soudage

Les paramètres de soudage à l'arc concernent principalement le diamètre et la qualité de la baguette de soudage, le courant de soudage, le type et la polarité du courant, la tension de l'arc, la vitesse de soudage et le nombre de couches. Les paramètres de soudage ont un impact significatif sur la productivité et la qualité du soudage, c'est pourquoi ils doivent être sélectionnés correctement.

Cependant, en raison de différentes conditions spécifiques (telles que le matériau de la structure soudée, la qualité de l'assemblage de la pièce, les habitudes de travail du soudeur, etc. ), différents paramètres de soudage peuvent être sélectionnés pour une même pièce. Par conséquent, seule une brève introduction aux principes de sélection des paramètres de soudage peut être fournie.

(1) Sélection du diamètre de la baguette de soudage

Le choix du diamètre de la baguette de soudage dépend principalement de l'épaisseur de la pièce à souder. En outre, la forme du joint, la position de la soudure et le niveau de soudage doivent également être pris en compte. Plus la pièce est épaisse, plus la taille de la soudure requise est importante, et plus le diamètre de la baguette de soudage sélectionnée est élevé. Les données énumérées dans le tableau 1 peuvent être utilisées comme référence.

Tableau 1 Sélection du diamètre de la baguette de soudage

| Épaisseur de la pièce à souder/mm | ≤1.5 | 2 | 3 | 4~7 | 8~12 | ≥13 |

| Diamètre de la tige de soudage/mm | 1.6 | 1.6~2 | 2.5~3.2 | 3.2~4 | 4~5 | 4~5.8 |

Lors du soudage multicouche de plaques épaisses, le diamètre de la baguette de soudage choisie pour la soudure de la couche inférieure ne doit généralement pas dépasser 4 mm, et des baguettes de soudage de plus grand diamètre peuvent être choisies de manière appropriée pour les couches suivantes.

Pour les joints d'angle et de recouvrement, il est possible de choisir des baguettes de soudage de plus grand diamètre que pour les joints d'about. Pour le soudage vertical, horizontal et aérien, la baguette de soudage ne doit généralement pas dépasser 4 mm afin d'éviter que le bain de soudure ne devienne trop important et que le métal en fusion ne s'écoule vers le bas, détériorant ainsi la formation de la soudure.

(2) Sélection du courant de soudage

Le choix du courant de soudage dépend principalement du diamètre de la baguette de soudage. Si le courant de soudage est trop élevé, la chaleur de résistance de la baguette de soudage elle-même fera rougir la baguette, le flux se détériorera, et même de gros morceaux se détacheront automatiquement, perdant ainsi sa fonction de protection. Le fil d'âme fondra trop rapidement, ce qui réduira la qualité du soudage ; si le courant de soudage est trop faible, l'arc sera instable.

Par conséquent, pour un diamètre donné de baguette de soudage, il existe une plage appropriée d'utilisation du courant. Le tableau 2 présente la plage d'utilisation du courant appropriée pour différents diamètres de baguettes de soudage en acier au carbone acide.

Tableau 2 Référence pour l'utilisation actuelle des baguettes de soudage en acier au carbone acide

| Diamètre de la tige de soudage/mm | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 | 5.8 |

| Courant de soudage/A | 25~40 | 40~70 | 70~90 | 90~130 | 160~210 | 220~270 | 260~310 |

Lors de l'utilisation de baguettes de soudage basiques, le courant de soudage sélectionné doit être inférieur d'environ 10% à celui des baguettes de soudage acides de même diamètre.

Lors de l'utilisation de baguettes de soudage en acier de construction général, la relation entre le courant de soudage I et le diamètre de la baguette de soudage d peut être initialement sélectionnée à l'aide de la formule empirique suivante, puis ajustée en fonction de la situation réelle de soudage en production :

I=Kd

Dans la formule

- I - Courant de soudage (A) ;

- d - Diamètre de la tige de soudage (mm) ;

- K - Coefficient lié au diamètre de la baguette de soudure, voir tableau 3.

Tableau 3 Valeurs K pour différents diamètres de baguettes de soudage

| d/mm | 1.6 | 2~2.5 | 3.2 | 4~6 |

| K | 15~25 | 20~30 | 30~40 | 40~50 |

En outre, la sélection du courant de soudage doit également tenir compte de l'épaisseur de la pièce, de la forme du joint, de la position de soudage et des conditions d'utilisation sur site. Si l'épaisseur de la pièce est importante, s'il s'agit de soudures d'angle, si la température ambiante est basse et si la dissipation de la chaleur est rapide, la limite supérieure du courant peut être sélectionnée ; si l'épaisseur de la pièce n'est pas importante et si les positions de soudage sont verticales, horizontales et aériennes, le courant de soudage doit être réduit de manière appropriée.

Dans la pratique, le choix du courant est basé sur l'expérience du soudeur, et l'adéquation du courant peut être jugée en fonction des aspects suivants :

1) Observer les éclaboussures.

Lorsque le courant est trop élevé, la force de l'arc est forte et l'on peut voir de grandes particules de métal en fusion s'échapper du bain de soudure, avec de forts bruits de craquement pendant le soudage ; lorsque le courant est trop faible, la force de l'arc est faible et le métal en fusion et le laitier ne se séparent pas facilement.

2) Observer la formation de la soudure.

Lorsque le courant est trop élevé, la soudure est basse, avec une pénétration profonde, et des contre-dépouilles sont susceptibles de se produire des deux côtés ; lorsque le courant est trop faible, la soudure est étroite et haute, et la fusion avec le métal de base des deux côtés est médiocre.

3) Observer l'état de la baguette de soudure.

Lorsque le courant est trop élevé, après avoir soudé plus de la moitié de la baguette, la baguette restante devient rouge et le flux se détache ; lorsque le courant est trop faible, l'arc est instable et la baguette risque de coller à la pièce ; lorsque le courant est approprié, la baguette restante après le soudage est rouge foncé.

Les structures de soudage importantes, telles que les chaudières et les appareils à pression, doivent être testées et qualifiées par le biais d'une qualification de la procédure de soudage avant de déterminer le procédé de soudage et les paramètres connexes à utiliser.

(3) Sélection de la tension de l'arc et de la vitesse de soudage

Dans le cas du soudage à l'arc, la tension de l'arc et la vitesse de soudage sont généralement contrôlées de manière flexible par le soudeur en fonction de conditions spécifiques. Le principe est d'assurer la pénétration et de faire en sorte que la soudure ait la forme et la taille requises.

La tension de l'arc est principalement déterminée par la longueur de l'arc L, qui est généralement contrôlée entre 1 et 4 mm [elle peut être déterminée par la formule empirique L = (0,5 à 1)d, où d est le diamètre de la baguette de soudage en mm], et la tension de l'arc correspondante est comprise entre 16 et 25V. Si l'arc est trop long, il est susceptible d'osciller, d'augmenter les projections et de provoquer des défauts tels que la porosité, les contre-dépouilles et l'absence de fusion.

Pendant le processus de soudage, essayez autant que possible d'utiliser un arc court. La longueur de l'arc doit être plus courte pour le soudage vertical et aérien que pour le soudage à plat. La longueur de l'arc pour les électrodes basiques doit être plus courte que pour les électrodes acides afin de faciliter la stabilité de l'arc et d'éviter la porosité.

3. Types de rainures des joints soudés

Un joint soudé est un joint relié par méthodes de soudageLes joints soudés se composent d'une soudure, d'une zone de fusion et d'une zone affectée par la chaleur. Les joints soudés ont des types de rainures différents. Le type de rainure d'un joint soudé se compose principalement de trois éléments : l'espace, l'angle de la rainure et la hauteur du bord émoussé. Le choix de la rainure de soudage varie en fonction de l'épaisseur du matériau et de la forme du joint soudé.

(1) Formes des joints soudés

Dans le soudage des structures en acier, en raison des différences d'épaisseur des pièces soudées, de la forme de la structure et des conditions d'utilisation, les formes de joints et les types de rainures diffèrent également. Les formes de joints soudés peuvent être divisées en quatre types : les joints bout à bout, les joints d'angle, les joints en T et les joints de recouvrement.

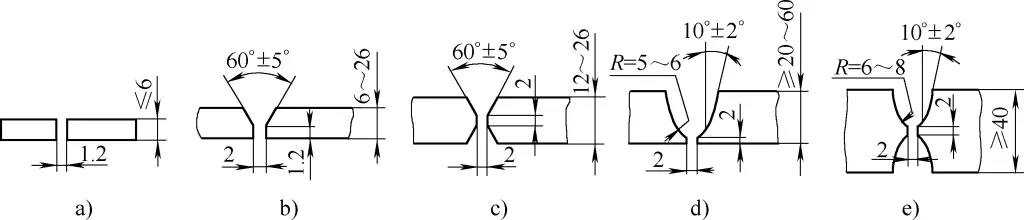

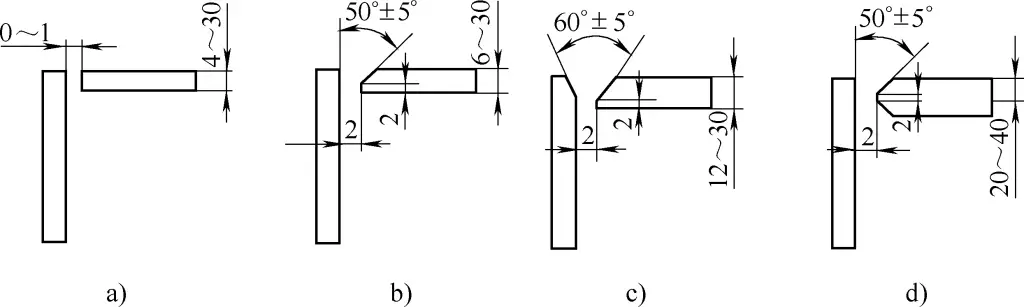

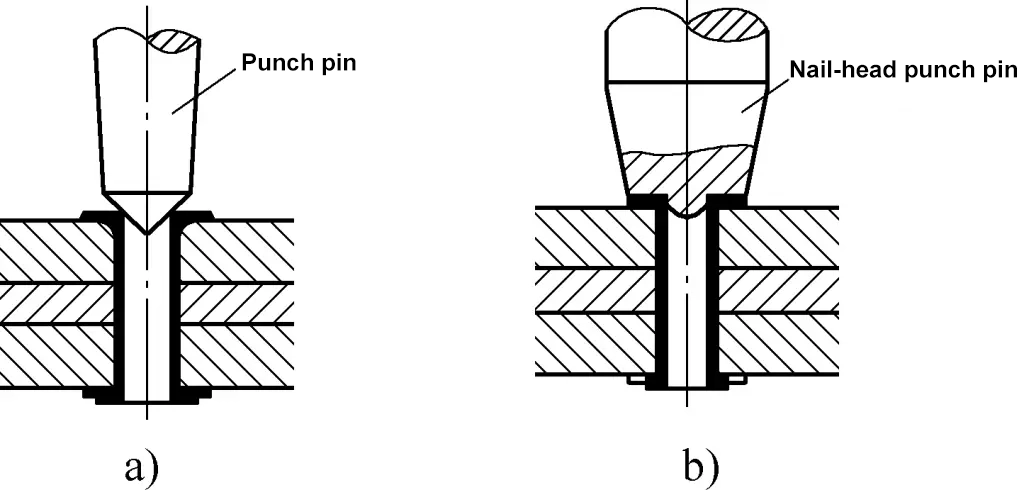

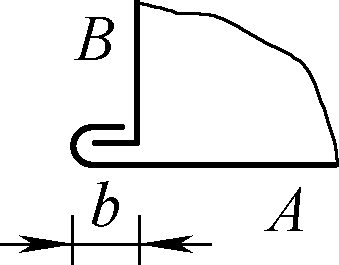

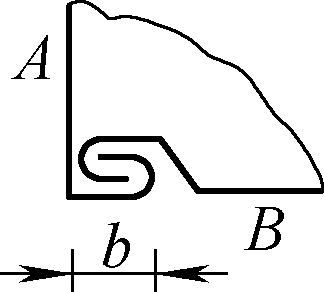

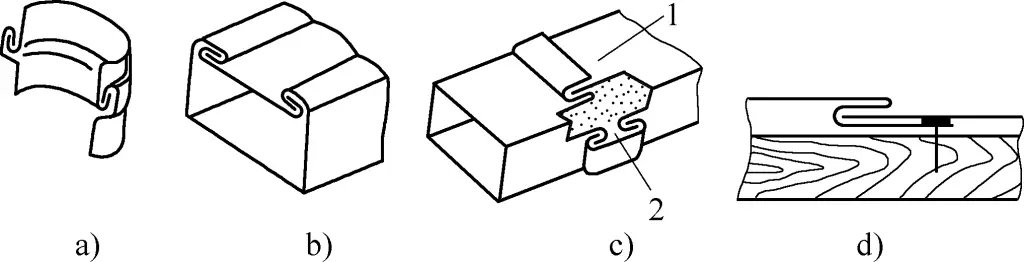

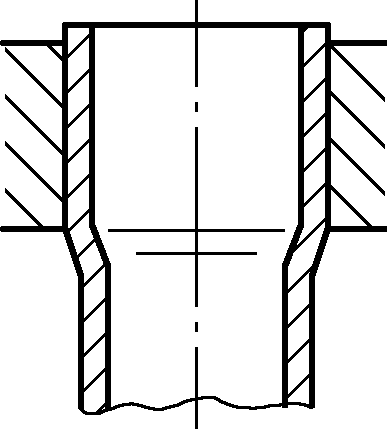

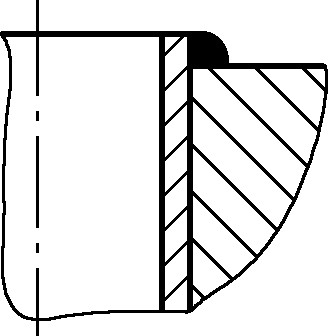

1) Raccordement bout à bout

Un assemblage bout à bout est un assemblage formé par le soudage de deux pièces sur le même plan. Il s'agit de la forme de joint la plus couramment utilisée dans les structures soudées. En fonction de l'épaisseur de la pièce soudée et de la préparation de la rainure, les assemblages bout à bout peuvent généralement être divisés en cinq types : sans rainure, avec rainure en V, avec rainure en X, avec rainure en U simple et avec rainure en U double, comme le montre la figure 7.

a) Pas de sillon

b) rainure en V

c) rainure en X

d) Rainure en U simple

e) Double rainure en U

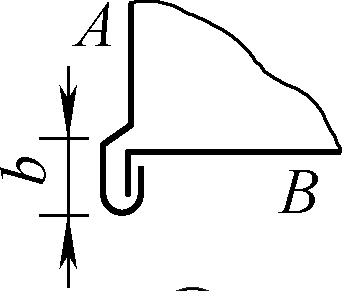

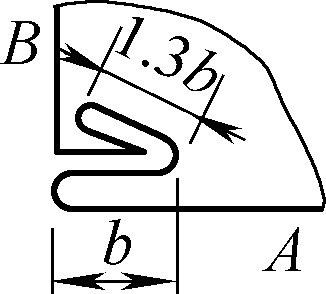

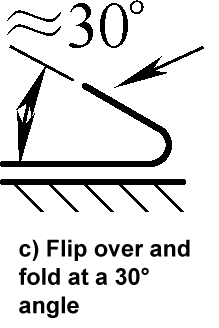

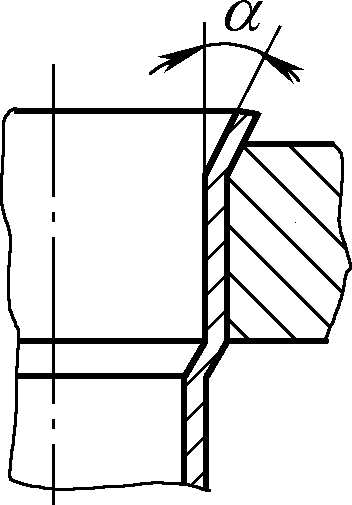

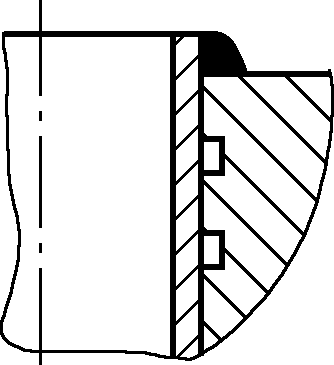

2) Joint d'angle

Un joint d'angle est un joint où les faces d'extrémité de deux pièces forment un angle supérieur à 30° et inférieur à 135°. En fonction de l'épaisseur de la pièce soudée et de la préparation de la rainure, les joints d'angle peuvent être divisés en quatre types : sans rainure, avec rainure en V unilatérale, avec rainure en V et avec rainure en K, comme le montre la figure 8.

a) Pas de sillon

b) Rainure en V unilatérale

c) rainure en V

d) rainure en K

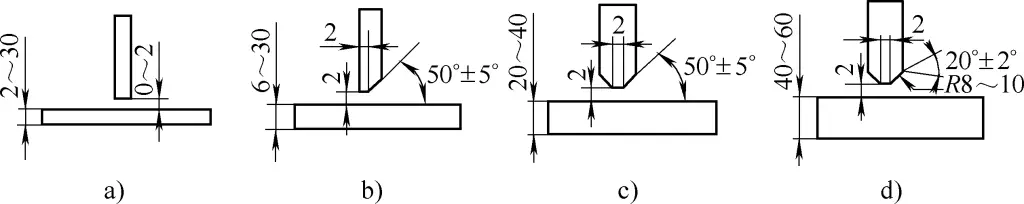

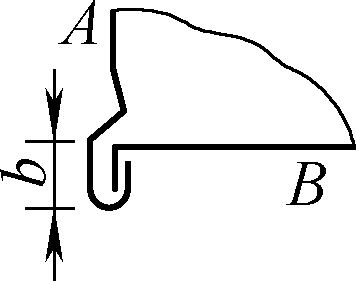

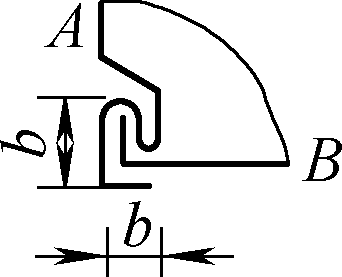

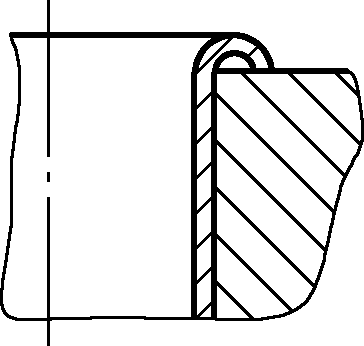

3) Joint en T

Les joints en T (y compris les joints en T obliques, les joints triples et les joints transversaux) sont des joints où des pièces perpendiculaires ou angulaires (deux ou trois plaques) sont reliées par des soudures d'angle. Il s'agit d'un joint de soudure à l'arc typique qui peut supporter des forces et des moments dans différentes directions.

Cette forme de joint est largement utilisée, avec environ 70% des soudures dans les structures de coque utilisant cette forme de joint. En fonction de l'épaisseur de la pièce soudée et de la préparation de la rainure, les joints en T peuvent être divisés en quatre types : sans rainure, avec rainure en V unilatérale, avec rainure en K et avec double rainure en U, comme le montre la figure 9.

a) Pas de sillon

b) Rainure en V unilatérale

c) rainure en K

d) Double rainure en U

Lorsqu'un joint en T est utilisé comme soudure d'assemblage générale et que l'épaisseur de la plaque d'acier est comprise entre 2 et 30 mm, aucune rainure n'est nécessaire. Si la soudure du joint en T doit supporter des charges, une rainure appropriée doit être préparée en fonction de l'épaisseur de la plaque d'acier et des exigences de résistance structurelle afin de garantir une pénétration complète et la résistance du joint.

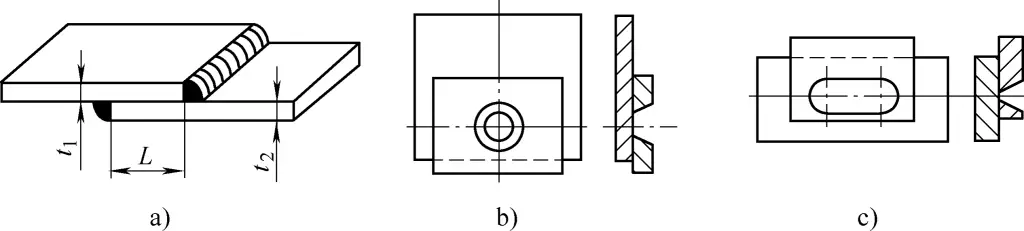

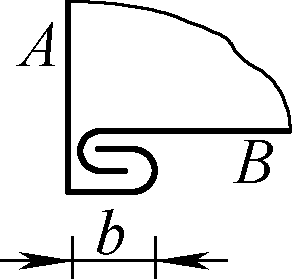

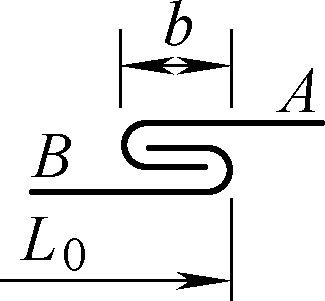

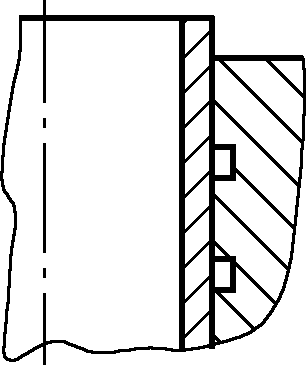

4) Joint de recouvrement

Un joint de recouvrement est un joint dans lequel deux pièces se chevauchent partiellement ou dans lequel une pièce de recouvrement spéciale est ajoutée et raccordée à l'aide de soudures d'angle, de soudures en bouchon ou de soudures en fente. En fonction de leur forme structurelle et des exigences de résistance, les joints à recouvrement peuvent être divisés en trois types : sans rainure, soudure par bouchon dans un trou rond et soudure d'angle dans un trou long, comme le montre la figure 10.

a) Pas de sillon

b) Soudure en bouchon dans un trou rond

c) Soudure d'angle dans un trou long

Les joints à recouvrement sans rainures sont généralement utilisés pour les tôles d'acier d'une épaisseur inférieure à 12 mm, avec une longueur de recouvrement L≥2(t1+t2), et le soudage double face est utilisé. Les exigences d'assemblage de ce joint ne sont pas élevées et la capacité de charge du joint est faible, de sorte qu'il n'est utilisé que dans les structures non critiques.

Lorsque la zone de chevauchement des plaques d'acier est importante, pour garantir la résistance de la structure, des soudures en bouchon dans les trous ronds et des soudures d'angle dans les trous longs peuvent être sélectionnées selon les besoins. Cette forme est particulièrement adaptée aux structures soudées étroites et fermées. La taille et le nombre de trous ronds et longs doivent être déterminés en fonction de l'épaisseur de la plaque et des exigences de résistance structurelle.

(2) Sélection de la rainure de soudure

La création d'une rainure sur la pièce soudée permet de s'assurer que la racine de la soudure est entièrement pénétrée, de faciliter l'élimination du laitier et d'obtenir une meilleure formation de la soudure. La rainure permet également d'ajuster le rapport entre le métal de base et le métal d'apport. L'arête émoussée empêche les brûlures et sa taille doit permettre à la première couche de soudure de pénétrer. L'espace assure également la pénétration de la racine.

Lors du choix d'un type de rainure, les principaux facteurs à prendre en compte sont les suivants : assurer la pénétration de la soudure, faciliter le traitement de la forme de la rainure, maximiser l'efficacité de la production, économiser les baguettes de soudage et minimiser les déformations après soudage.

Pour le soudage des tôles d'acier d'une épaisseur inférieure à 6 mm, on ne fait généralement pas de rainures, mais pour les structures importantes, les rainures sont nécessaires lorsque l'épaisseur est de 3 mm. Pour les plaques d'acier d'une épaisseur de 6~26mm, on utilise une rainure en forme de V, qui est facile à mettre en œuvre mais qui peut entraîner des déformations après le soudage.

Pour les plaques d'acier d'une épaisseur de 12~60mm, une rainure en X peut être utilisée. Par rapport à la rainure en V, elle permet de réduire de moitié environ la quantité de métal à souder pour une même épaisseur, et la déformation et la contrainte interne de l'élément soudé sont également moindres. Elle est principalement utilisée dans les structures de grande épaisseur et à faible déformation. Les rainures en forme de U simple et double ont encore moins de métal à souder et moins de déformation après le soudage, mais le traitement de la rainure est difficile, et elles sont généralement utilisées pour les structures de soudage plus importantes.

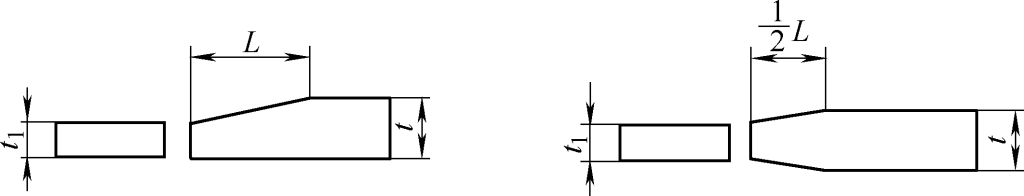

Pour les assemblages bout à bout de plaques d'épaisseurs différentes (voir figure 11), si la différence d'épaisseur (t-t1) ne dépasse pas les spécifications du tableau 4, la forme et la taille de base du joint soudé doivent être choisies en fonction de la tôle la plus épaisse ; sinon, un biseau simple ou double doit être réalisé sur la tôle la plus épaisse, avec une longueur d'amincissement L≥3 (t-t1).

Tableau 4 Plage de différence d'épaisseur (unité : mm)

| Épaisseur de la plaque la plus mince | 2~5 | 6~8 | 9~11 | ≥12 |

| Différence d'épaisseur admissible | 1 | 2 | 3 | 4 |

4. Techniques de soudage manuel à l'arc

Le soudage manuel à l'arc est une méthode d'opération manuelle hautement technique pour les processus d'assemblage. La technique de l'opérateur détermine en grande partie la qualité du processus de soudage, c'est pourquoi les opérateurs de soudage doivent avoir de bonnes compétences opérationnelles.

(1) Opérations de base du soudage manuel à l'arc

En soudage manuel à l'arc, l'amorçage de l'arc, le déplacement de la baguette et la finition sont les opérations les plus élémentaires. Il existe de nombreuses méthodes d'opération de base, et chaque soudeur utilise des méthodes légèrement différentes.

1) Méthode de l'arc électrique

L'amorçage de l'arc est une compétence de base dans le soudage manuel à l'arc, particulièrement utilisé dans le soudage par points.

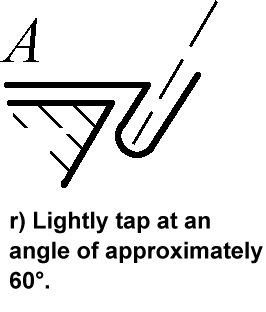

① Méthode de grattage pour l'amorçage de l'arc.

La méthode de grattage consiste à gratter légèrement l'extrémité de la baguette de soudage sur la surface de la pièce pour produire un arc, puis à la déplacer rapidement vers la position de soudage et à maintenir une certaine distance entre la baguette et la pièce pour que l'arc reste stable, comme le montre la figure 12.

La méthode de grattage de l'arc électrique est relativement facile à maîtriser mais peut endommager la surface de la pièce. Elle ne convient pas aux pièces dont les exigences en matière de surface sont strictes.

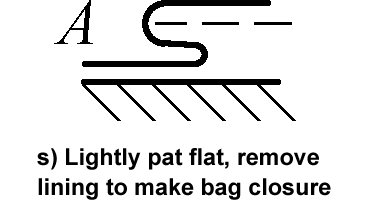

Lors de l'assemblage de composants structurels pour le soudage par points, la méthode consiste à gratter le long du cordon de soudure pour amorcer l'arc, souder un point, puis soulever légèrement la tige (en veillant à ce que l'arc ne s'éteigne pas) et gratter rapidement le long du cordon de soudure sur une certaine distance pour souder le deuxième point, en continuant jusqu'à ce que tous les points de soudure sur le cordon soient terminés, comme le montre la figure 13.

Cette méthode combine l'amorçage fréquent de l'arc lors du soudage par points et l'amorçage par griffage, ce qui permet de souder et d'amorcer l'arc en continu. Une fois maîtrisée, elle permet d'améliorer l'efficacité du travail et la qualité de l'aspect des soudures par points.

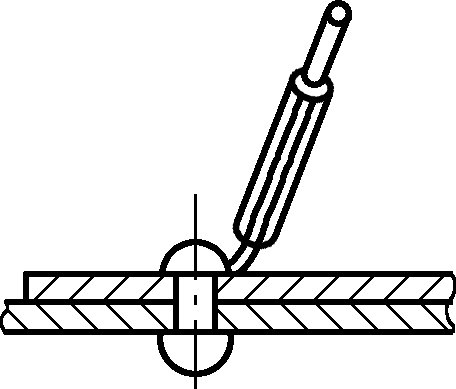

② Méthode de l'arc à frappe directe.

La méthode de frappe directe consiste à positionner l'électrode perpendiculairement au cordon de soudure et à frapper directement le cordon de soudure avec l'extrémité de l'électrode pour générer un arc. Une fois l'arc généré, il faut soulever et contrôler rapidement l'électrode pour maintenir une certaine distance par rapport à la pièce à souder, en veillant à ce que l'arc reste stable, comme le montre la figure 14.

La force de frappe, le point d'atterrissage et la vitesse de levage de l'électrode dans la méthode de l'arc à frappe directe sont difficiles à contrôler, ce qui rend cette méthode difficile à maîtriser et fait que l'électrode risque de coller à la pièce. Dans ce cas, basculez rapidement le porte-électrode pour détacher l'électrode de la pièce. Si l'électrode reste collée, relâchez le porte-électrode pour la détacher et, une fois qu'elle a refroidi, secouez-la.

La méthode de l'arc à frappe directe peut facilement faire tomber l'enrobage à l'extrémité de l'électrode, perdant ainsi sa protection et provoquant des porosités dans la soudure. Il convient donc d'être prudent lors de l'utilisation de cette méthode.

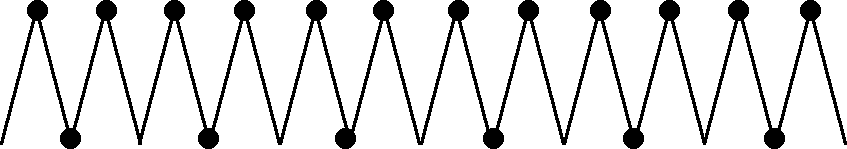

2) Méthodes de manipulation des électrodes

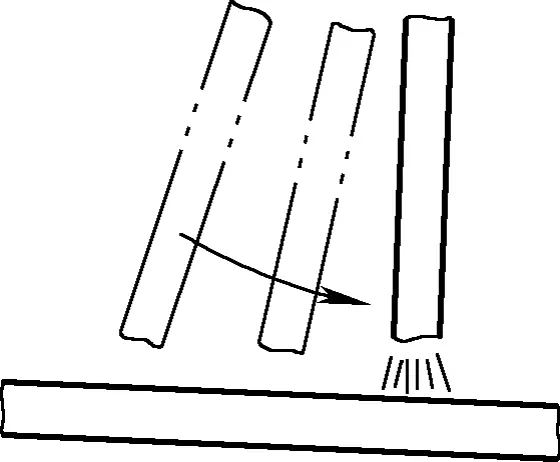

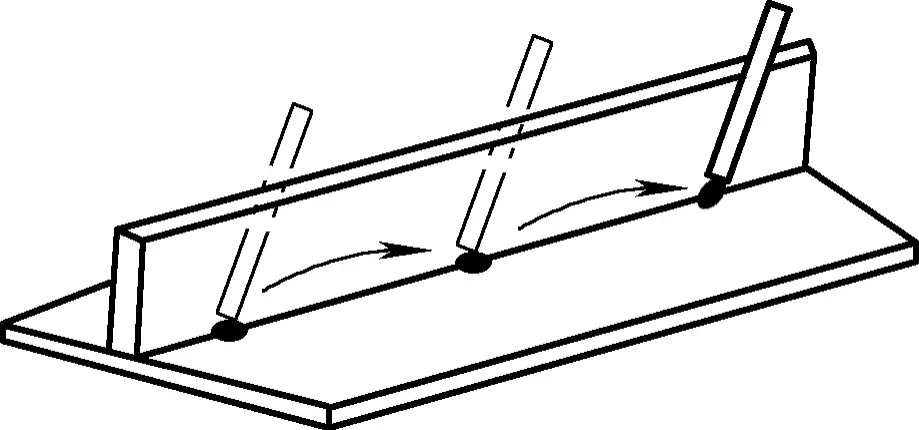

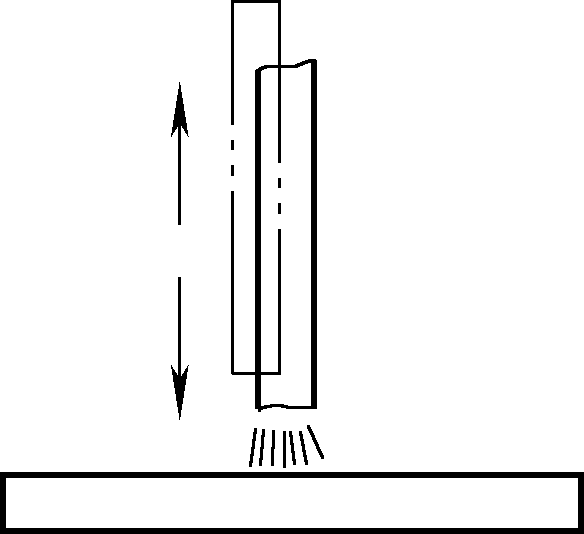

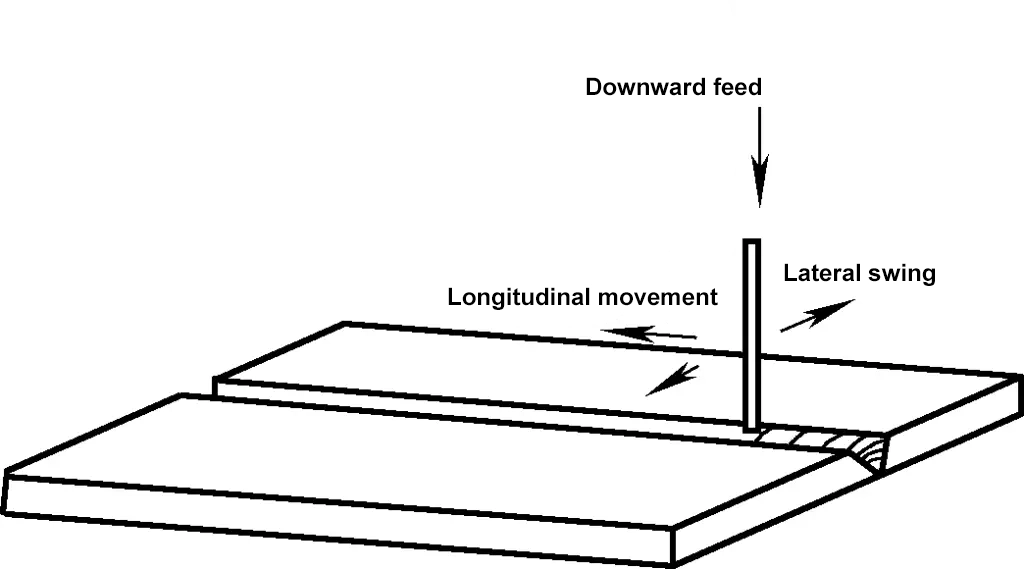

Au cours du processus de soudage à l'arc à l'électrode, l'électrode subit des mouvements de base dans trois directions : alimentation vers le bas, pivotement latéral et mouvement longitudinal le long du cordon de soudure, comme le montre la figure 15.

① L'alimentation descendante de l'électrode a pour but de remplir le cordon de soudure à mesure que l'électrode fond et de maintenir un arc continu. Lors de l'amorçage vers le bas, il convient de prêter attention à l'effet de la longueur de l'arc sur la qualité de la soudure. Un arc trop long est susceptible de se balancer, ce qui entraîne une perte de chaleur et permet à l'air de pénétrer, entraînant une porosité dans la soudure. Une longueur d'arc appropriée est généralement égale ou légèrement inférieure au diamètre de l'électrode.

② Le pivotement latéral de l'électrode permet une fusion complète des bords de la pièce, élargissant le cordon de soudure et facilitant l'évacuation du laitier et des gaz du bain de fusion, ce qui améliore la qualité de la soudure.

③ Le mouvement longitudinal le long du cordon de soudure est le principal mouvement de formation de la soudure. La vitesse de déplacement de l'électrode affecte grandement la formation de la soudure. Si la vitesse est trop rapide, la fusion est insuffisante ; si elle est trop lente, la soudure devient trop profonde, ce qui entraîne une surchauffe de la pièce, en particulier dans le cas du soudage de tôles minces, ce qui peut facilement provoquer des brûlures.

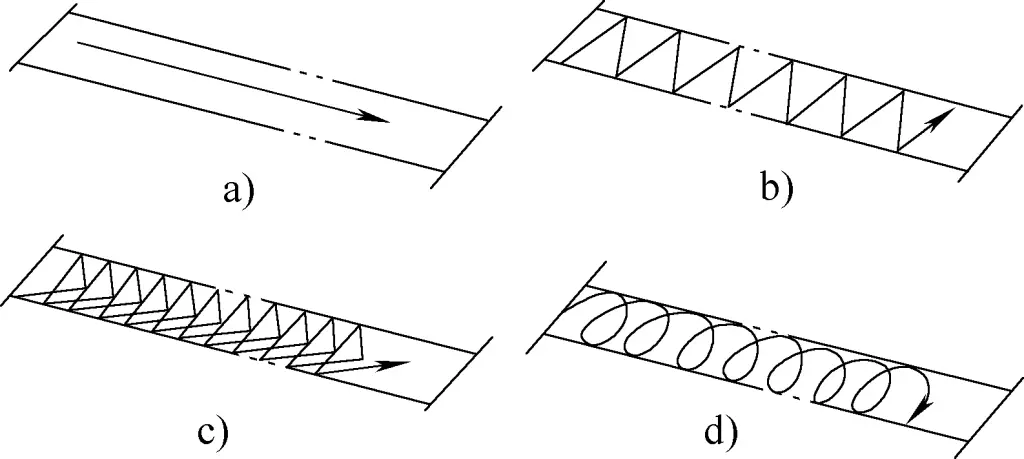

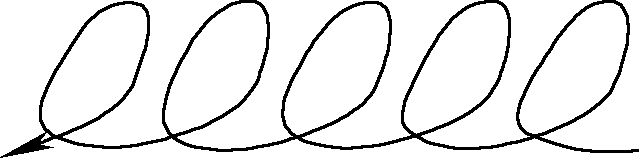

La combinaison des mouvements de base dans les trois directions constitue la manipulation de l'électrode en soudage à l'arc. Il existe de nombreuses méthodes de manipulation : linéaire, linéaire alternatif, en zigzag, triangulaire et circulaire, comme le montre la figure 16.

a) Linéaire

b) Zigzag

c) Triangulaire

d) Circulaire

Le choix de la méthode de manipulation de l'électrode est déterminé par divers facteurs tels que l'épaisseur de la pièce, la position du cordon de soudure, la forme du joint et le courant de soudage. Dans le cas du soudage par points utilisé dans les opérations de travail à froid, la manipulation consiste principalement à faire descendre l'électrode et à la faire basculer latéralement, avec un mouvement longitudinal plus court le long du cordon de soudure, ce qui a moins d'impact. Par conséquent, la manipulation du soudage par points est relativement facile à maîtriser.

3) Méthodes de finition des soudures

La finition du cordon de soudure comprend essentiellement des opérations d'amorçage et de finition de l'arc. Une bonne maîtrise de la méthode de finition permet d'assurer la qualité du soudage. Les principales méthodes de finition sont les suivantes :

① Méthode de finition circulaire.

L'électrode effectue un mouvement circulaire au point de finition, en interrompant l'arc une fois le cratère comblé, comme le montre la figure 17. Dans le cas du soudage par points, après l'amorçage de l'arc, la finition circulaire s'effectue directement au point de soudure afin d'obtenir une soudure lisse.

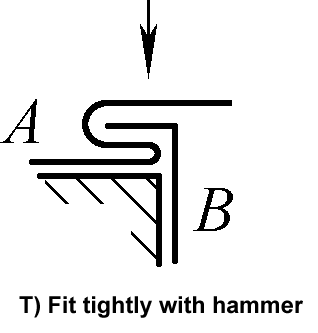

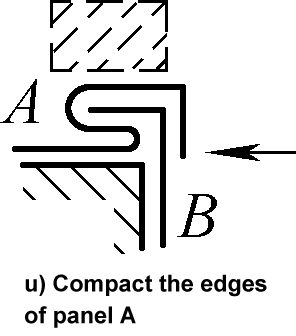

② Méthode de finition à rebours.

Au point d'arrivée, l'électrode reste immobile, abaisse l'arc et recule tout en changeant l'angle de l'électrode, comme le montre la figure 18. L'électrode passe de la position 1 à la position 2 sur la figure, et une fois le cratère rempli, l'arc est interrompu.

③ Méthode de finition par rupture d'arc répétée.

Pendant la finition, il faut allumer et éteindre l'arc plusieurs fois dans un court laps de temps jusqu'à ce que le cratère soit comblé. Cette méthode est souvent utilisée pour le soudage de tôles minces.

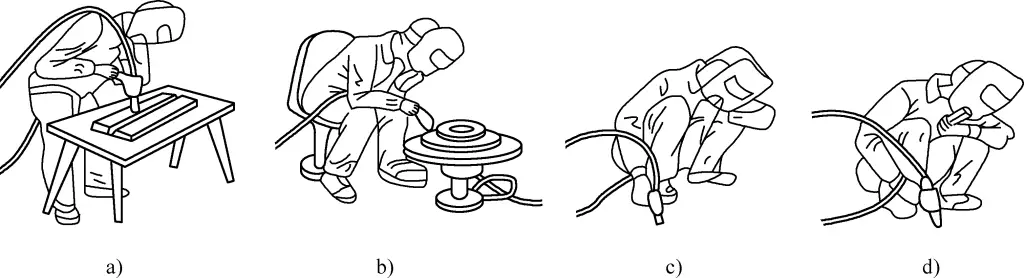

(2) Opérations pour les différentes positions de soudage dans le soudage à l'arc à l'électrode

En fonction de la position spatiale du joint de la pièce, les positions de soudage sont divisées en soudage à plat, soudage vertical, soudage horizontal et soudage en hauteur, qui peuvent être distingués par des angles de soudure et des angles de rotation différents.

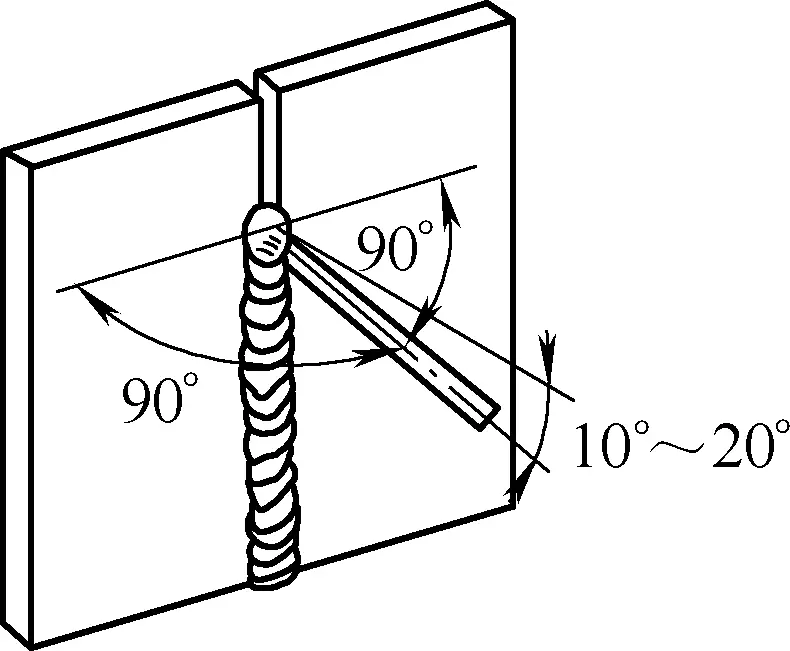

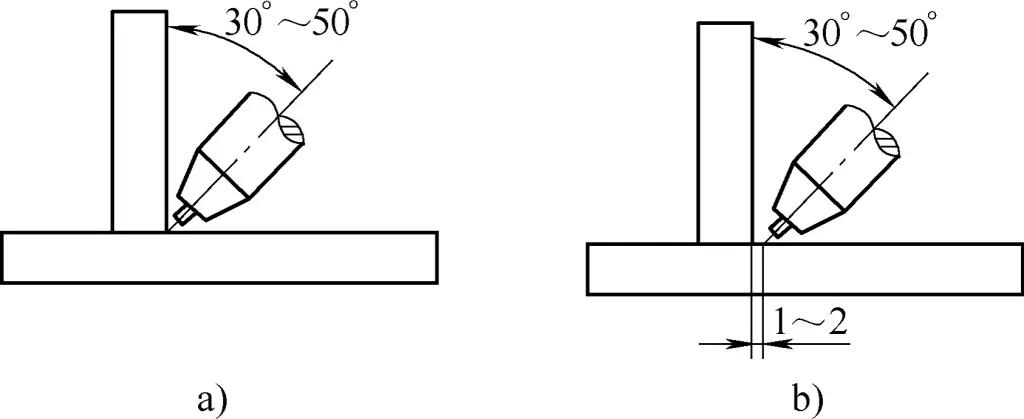

1) Soudage à plat

Dans le cas du soudage à plat, le cordon de soudure peut être vu d'en haut, ce qui facilite l'observation de l'arc et du bain de fusion. L'électrode fondue s'égoutte dans le bain de fusion par gravité, ce qui facilite le contrôle du processus de soudage. Par conséquent, dans la mesure du possible, placez la pièce à plat afin de placer le cordon de soudure dans une position de soudage à plat. La figure 19 illustre l'angle de l'électrode pendant le soudage à plat.

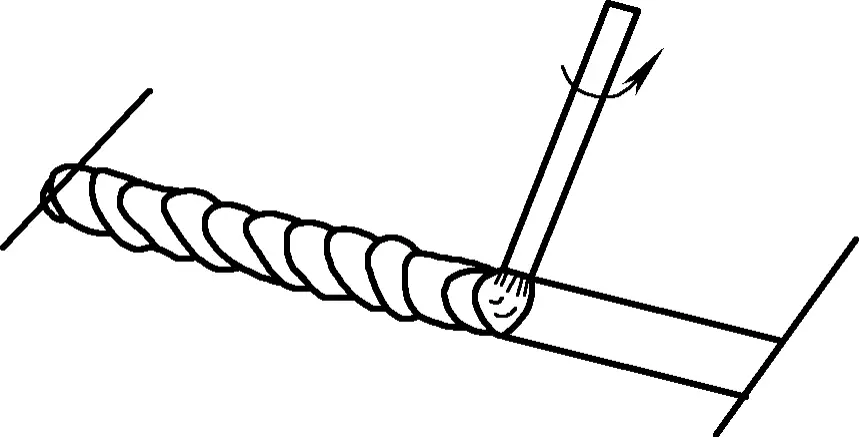

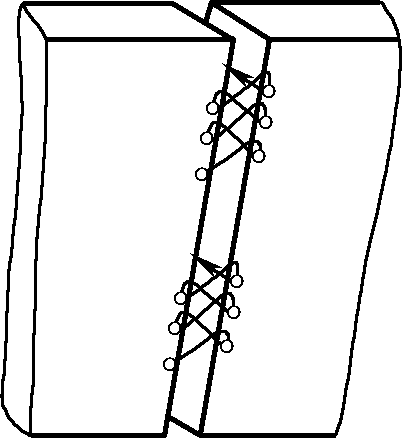

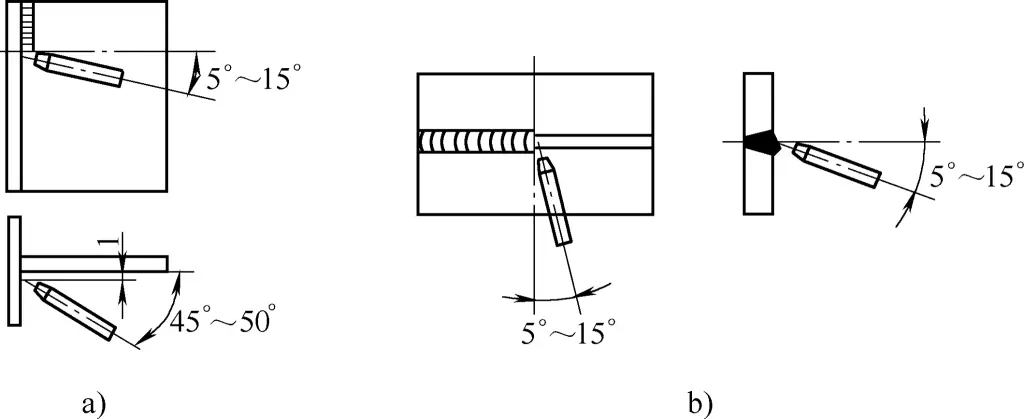

2) Soudage vertical

Lors du soudage vertical, le bain de fusion se trouve sur une surface verticale, et le métal en fusion et le laitier ont tendance à s'écouler vers le bas sous l'effet de la gravité, ce qui complique l'opération de soudage. Par conséquent, la spécification de l'électrode et le courant de soudage sélectionnés pour le soudage vertical doivent être plus faibles afin de réduire le volume du bain de fusion, d'accélérer son refroidissement et d'empêcher le métal en fusion de s'écouler vers le bas. La figure 20 illustre l'angle de l'électrode pendant le soudage vertical.

Dans le soudage vertical (y compris le soudage par points), la méthode de l'amorçage de l'arc est généralement utilisée. L'opération consiste à amorcer l'arc d'un côté du cordon de soudure et, une fois que la gouttelette se détache de l'électrode, à soulever immédiatement l'arc jusqu'à la diagonale supérieure du cordon de soudure, puis à tirer l'arc jusqu'à l'autre côté du cordon de soudure. Faites une légère pause, attendez que la gouttelette se détache de l'électrode, puis soulevez à nouveau l'arc jusqu'à la diagonale supérieure. Répétez ce processus pour remplir le cordon de soudure de gouttelettes, comme le montre la figure 21.

Pendant l'opération, veillez à ce que les gouttelettes aient un temps de solidification suffisant et essayez de ne pas rompre l'arc.

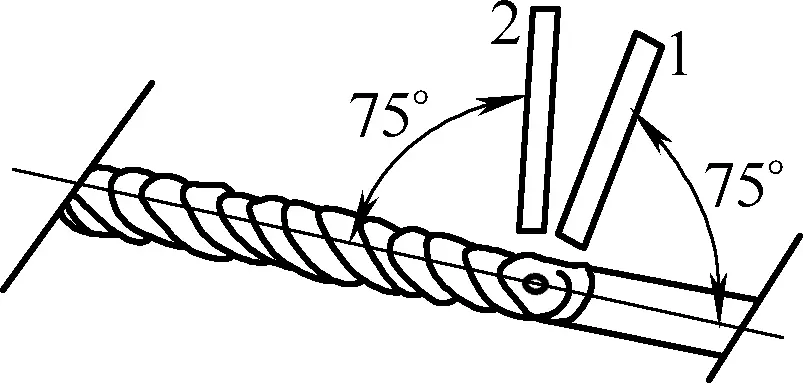

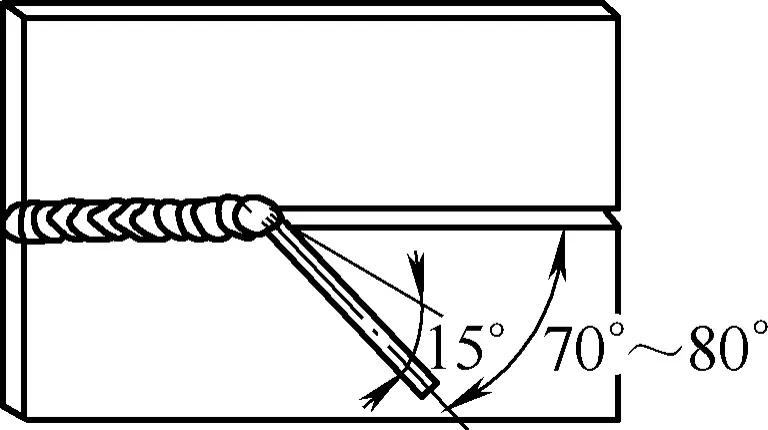

3) Soudage horizontal

Le soudage horizontal est également difficile, car le métal en fusion et le laitier ont tendance à s'écouler vers le bas sous l'effet de la gravité, ce qui provoque une contre-dépouille dans la partie supérieure du cordon de soudure et un bourrelet de soudure dans la partie inférieure. L'angle de l'électrode pendant le soudage horizontal est illustré à la figure 22.

Dans le soudage horizontal, l'électrode est inclinée de 15° dans le sens vertical et forme un angle de 70° à 80° avec le cordon de soudure dans le sens horizontal, en utilisant un arc court et une manipulation linéaire en va-et-vient le long du cordon de soudure. Il est important de choisir des spécifications d'électrode et un courant de soudage légèrement inférieurs.

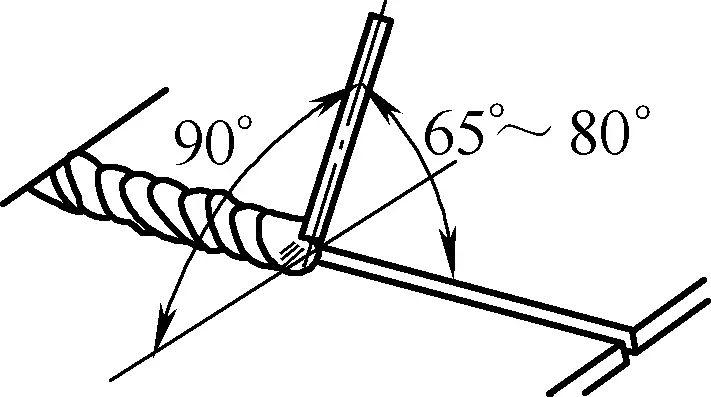

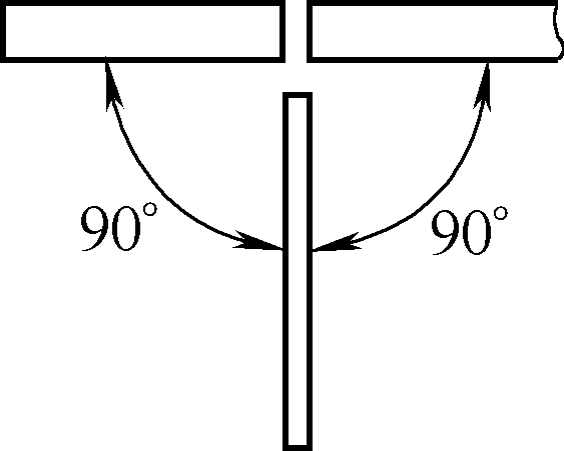

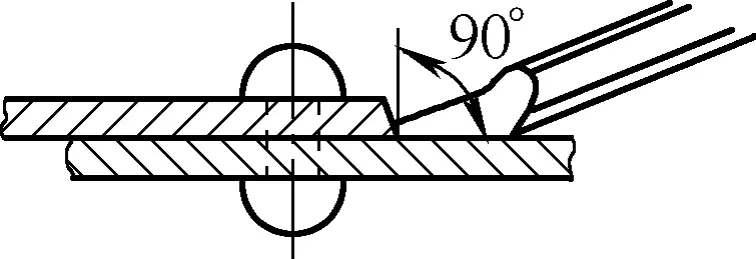

4) Soudage en hauteur

Le soudage en hauteur est l'opération la plus difficile parmi les différentes positions de soudage, car le bain de fusion est suspendu sous le cordon de soudure et la gravité affecte considérablement les gouttelettes, ce qui rend la formation de la soudure difficile.

Le soudage en hauteur nécessite l'utilisation d'un arc électrique le plus court possible afin d'aider les gouttelettes à adhérer au cordon de soudure. Le diamètre de l'électrode utilisée pour le soudage par-dessus est généralement compris entre ϕ3 et ϕ4 mm, et le courant de soudage peut être légèrement plus élevé pour améliorer la force de l'arc. Pendant le soudage en hauteur, l'électrode forme un angle de 90° avec les deux côtés de la pièce, comme le montre la figure 23.

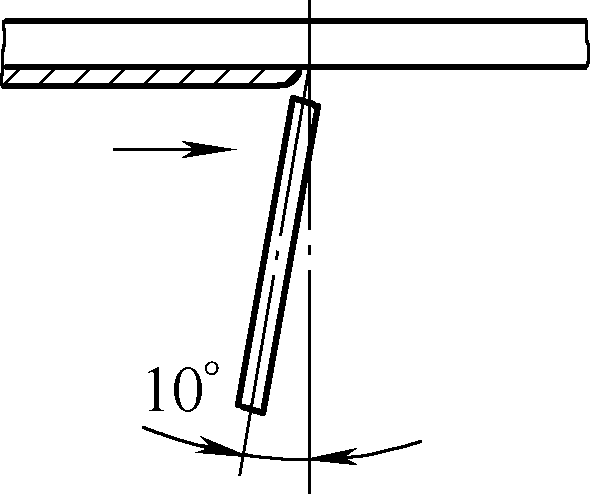

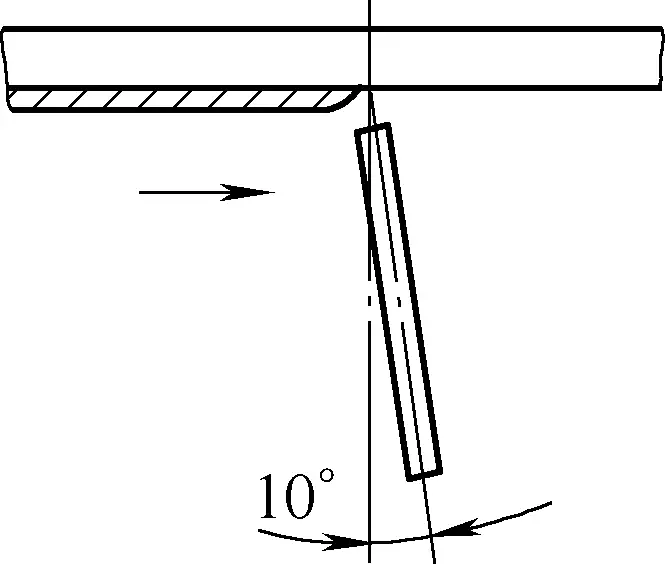

L'angle d'inclinaison de l'électrode par rapport à la direction de soudage est déterminé par la profondeur de pénétration. Si une pénétration peu profonde est nécessaire pour éviter les brûlures, l'électrode est inclinée d'environ 10° dans la direction opposée au soudage, comme le montre la figure 24.

Si une pénétration plus profonde est nécessaire, inclinez l'électrode d'environ 10° dans la direction du soudage, comme le montre la figure 25. L'électrode peut être déplacée en ligne droite ou en ligne droite alternative.

(3) Utilisation correcte des électrodes

L'utilisation correcte des électrodes est l'un des facteurs importants pour garantir la qualité du soudage. Le tableau 5 présente les applications des électrodes couramment utilisées.

Tableau 5 Application des électrodes couramment utilisées (électrodes pour acier de construction)

| Modèle | Marque | Type de revêtement | Type actuel | Application principale |

| E4313 | J421 | Type de potassium à haute teneur en titane | AC/DC | Utilisé pour le soudage vertical vers le bas et le soudage intermittent de fines plaques d'acier au carbone |

| F4303 | J422 | Type de calcium de titane | AC/DC | Soudage de structures plus importantes en acier à faible teneur en carbone et en acier faiblement allié de la même classe de résistance |

| E5016 | J506 | Type de potassium à faible teneur en hydrogène | AC/DC | Soudage d'acier à teneur moyenne en carbone et de certaines structures importantes en acier faiblement allié, telles que Q345, etc. |

| E5015 | J507 | Type de sodium à faible teneur en hydrogène | DC | Soudage d'acier à teneur moyenne en carbone et de structures importantes en acier faiblement allié telles que Q345, etc. |

| E5015-G | J507R | Type de sodium à faible teneur en hydrogène | DC | Utilisé pour le soudage des récipients sous pression |

| E5015-G | J507RH | Type de sodium à faible teneur en hydrogène | DC | Utilisé pour le soudage d'importantes structures en acier faiblement allié, telles que les navires, les pipelines à haute pression et les plates-formes. |

Pour garantir la qualité du soudage, les électrodes doivent être séchées et correctement stockées. Les revêtements d'électrodes basiques utilisent du verre soluble comme liant, tandis que les électrodes acides utilisent des matériaux organiques comme liants et de la poudre de bois comme agent de formation de gaz. Ces facteurs déterminent que la température de séchage des électrodes ne doit pas être trop élevée. Les températures de séchage de différentes électrodes sont indiquées dans le tableau 6.

Tableau 6 Températures de séchage des électrodes

| Type d'électrode | Température de séchage/℃ | Durée d'isolation/h | Temps de séchage maximum | Température d'isolation pendant l'utilisation/℃ |

| Électrode de base | 350~400 | 1 | 3 | 100 |

| Électrode acide | 150 | 1 | 3 | 100 |

| Électrode en acier inoxydable | 220~250 | 1 | 3 | 100 |

| Électrode de type cellulosique | 100~120 | 1 | 3 | 80~100 |

Après le séchage, les électrodes doivent être placées dans un conteneur d'isolation pour électrodes. Après avoir retiré une électrode, le conteneur doit être immédiatement recouvert pour éviter que l'humidité de l'air ne fasse reprendre de l'humidité à l'électrode séchée.

5. Protection de la sécurité pendant les opérations de soudage

Pendant les opérations de soudage à l'arc à l'électrode, la protection de la sécurité consiste principalement à prévenir les chocs électriques, à empêcher le rayonnement de l'arc et à assurer la ventilation et le dépoussiérage.

(1) Prévention des chocs électriques

Il existe deux types d'accidents par choc électrique dans les opérations de soudage : le choc électrique direct, qui implique un contact avec des pièces sous tension, et le choc électrique indirect, qui implique un contact avec des pièces non sous tension qui deviennent sous tension en raison d'une détérioration de l'isolation ou d'une défaillance de l'équipement.

Les principales formes de choc électrique direct pendant le soudage sont les suivantes : contact avec des pièces sous tension, telles que des pinces à souder et des électrodes, lors du remplacement d'électrodes ou de pièces ; mauvaise isolation entre les pieds ou d'autres parties du corps et le sol ou les structures métalliques, par exemple lors du soudage à l'intérieur de conteneurs, de pipelines, dans des endroits pluvieux et humides, ou lorsque le corps transpire beaucoup, ce qui peut facilement entraîner un choc électrique ; contact avec des bornes sous tension exposées, des poteaux de liaison, des fils, etc.

Les chocs électriques indirects pendant le soudage sont principalement dus à des fuites au niveau de l'équipement, notamment : fuites au niveau de l'équipement dues à une surcharge, à un court-circuit interne provoquant une réduction des performances d'isolation ; fuites dues à la détérioration de l'isolation de la bobine par la pluie ou l'humidité ; fuites dues à la détérioration de la partie isolante des fils et des câbles, etc.

Les mesures de prévention des fuites comprennent principalement : le respect strict des procédures d'exploitation ; le port correct de l'équipement de protection pendant le soudage ; la mise à la terre fiable de l'enveloppe de l'équipement de soudage, de sorte qu'en cas de fuite de l'enveloppe, la résistance de la mise à la terre est très faible (≤4Ω), formant une boucle entre l'enveloppe de l'équipement et le fil de mise à la terre, ce qui permet à la majeure partie du courant de passer par cette boucle plutôt que par le corps humain, évitant ainsi les chocs électriques ; la sélection de fils et de câbles qualifiés, et le renforcement des inspections de la production en matière de sécurité.

(2) Prévention du rayonnement de l'arc électrique

Pour prévenir les risques de radiation de l'arc de soudage et de brûlures par étincelles, il est nécessaire de porter correctement des vêtements de protection, de choisir une teinte adaptée aux conditions de travail et d'installer une pièce ou un écran de protection contre l'arc sur le site de soudage. L'écran doit être fabriqué en matériaux ignifuges, avec une surface peinte en noir ou en gris, et sa hauteur ne doit pas être inférieure à 1,8 m, avec un espace de 25 cm en bas pour la circulation de l'air.

Les soudeurs doivent porter des vêtements de travail en toile de coton et ne doivent pas porter de vêtements de travail en fibres synthétiques. L'écran facial utilisé doit couvrir le visage et les oreilles et ne doit pas présenter de fuites de lumière.

(3) Ventilation et dépoussiérage

La ventilation et le dépoussiérage sont des mesures de protection importantes pour prévenir les effets des fumées de soudage et des gaz nocifs sur le corps humain. Par conséquent, une ventilation locale et complète doit être mise en place.

La ventilation globale est assurée par un système de ventilation mécanique avec des conduits et des ventilateurs pour l'ensemble de l'atelier. Elle doit adopter la méthode de désenfumage induit ou de ventilation par soufflage et aspiration.

La ventilation locale est assurée par l'aspiration locale, où les fumées de soudage et les gaz nocifs sont efficacement aspirés par la hotte d'aspiration. Les installations de ventilation locale comprennent des hottes de fumée, de petits ventilateurs portables, des éjecteurs d'air comprimé et des unités de dépoussiérage et d'élimination des fumées.

Lors de l'utilisation d'un système d'échappement local, la vitesse du vent à proximité de la zone de travail de soudage doit être contrôlée à 30 m/min afin de garantir que l'arc n'est pas interrompu. En outre, pour répondre aux exigences en matière de prévention des incendies, la distance entre les matériaux inflammables et explosifs et la source d'inflammation du soudage ne doit pas être inférieure à 10 m pendant les opérations de soudage.

II. LE CO2 Soudage sous protection gazeuse

Le soudage sous protection gazeuse, abrégé en "soudage électrique au gaz", est une méthode de soudage à l'arc qui utilise un gaz comme moyen de protection. LE SOUDAGE AU CO2 Le soudage sous protection gazeuse utilise le CO2 comme gaz de protection. Il utilise un fil de soudure comme électrode, et l'arc généré entre le fil de soudure et la pièce à souder fait fondre le métal, ce qui permet un soudage automatique ou semi-automatique.

LE CO2 Le soudage sous protection gazeuse présente des avantages tels qu'un faible coût, une bonne qualité et une productivité élevée. Il est largement utilisé dans des industries telles que la construction navale, l'automobile, les véhicules ferroviaires et les machines agricoles, principalement pour le soudage de l'acier à faible teneur en carbone et de l'acier de construction faiblement allié.

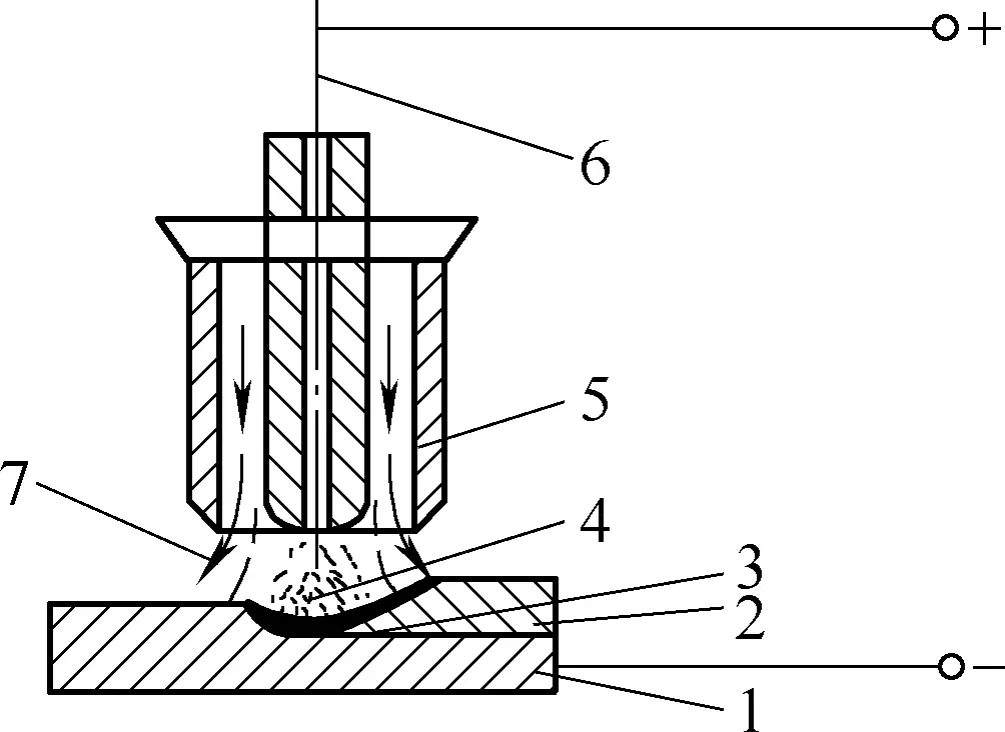

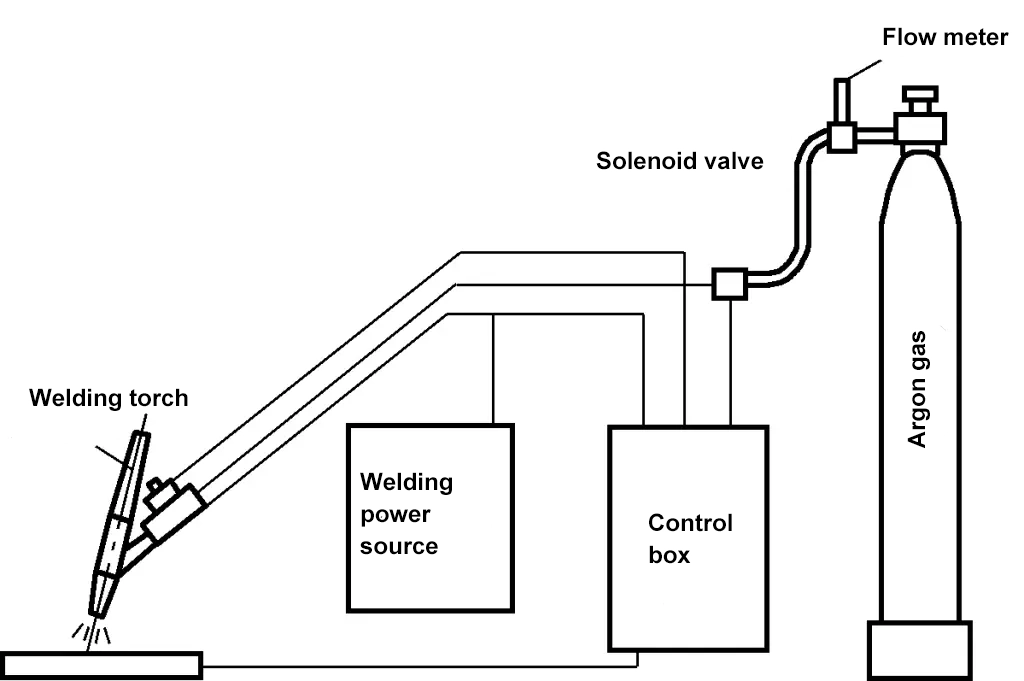

La figure 26 montre le principe de fonctionnement du système de captage et de stockage du CO2 le soudage sous protection gazeuse. Pendant le soudage, le CO2 est pulvérisé autour du fil de soudage par la buse, formant un bouclier gazeux local autour de l'arc, isolant mécaniquement les gouttelettes et le bain de fusion de l'air, garantissant un processus de soudage stable et des soudures de haute qualité.

1-Pièce de travail

2-Soudure

3-Piscine en fusion

4-Arc

5-buses

6-Fil à souder

7-CO2 Débit de gaz de protection

Dans la production et le traitement des composants en tôle, le soudage semi-automatique est actuellement le plus couramment utilisé. Le fil de soudage est alimenté automatiquement par une machine et le soudeur tient la torche de soudage pour l'actionner.

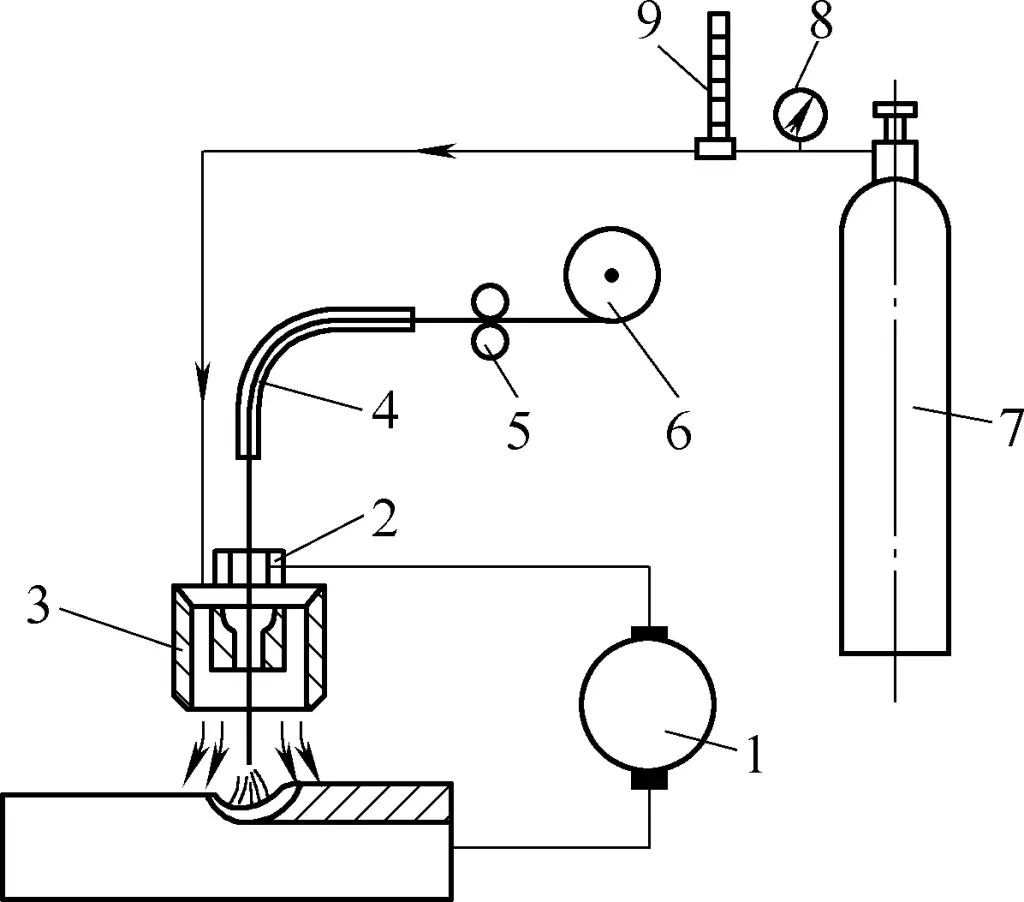

1. Matériel et outils de transformation

Les principaux composants du CO2 Le matériel de soudage sous protection gazeuse est illustré à la figure 27. Pendant le soudage, le fil de soudage est acheminé par le mécanisme d'alimentation en fil 5 à travers le tuyau d'alimentation en fil 4 et la pointe de contact 2. LE FIL DE SOUDAGE EST ALIMENTÉ EN CO2 est pulvérisé par la buse à un certain débit. Une fois l'arc allumé, l'extrémité du fil de soudage, l'arc et le bain de fusion sont entourés de CO2 pour éviter les effets nocifs de l'air sur le métal.

Source d'énergie pour le soudage à 1 arc

Embout à 2 contacts

3-Buse de la torche de soudage

Tuyau d'alimentation à 4 fils

Mécanisme d'alimentation à 5 fils

Enrouleur de fil de soudure 6

7-CO2 Bouteille de gaz

8-Régulateur de pression

9-Débitmètre

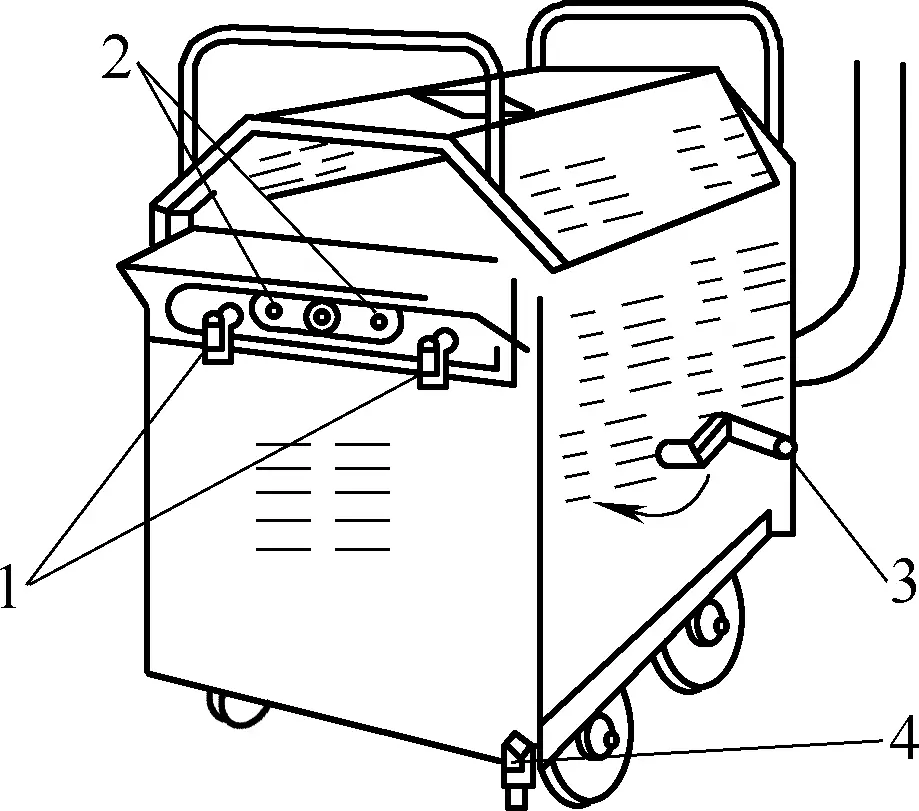

Les modèles d'évaluation des émissions de CO2 Les machines à souder sous protection gazeuse comprennent principalement les modèles NBC-200, NBC-250, NBC-315, NBC-350, NBC-500, etc. L'aspect typique des machines à souder au CO2 La figure 28 montre une machine à souder intégrée et la figure 28b une machine à souder divisée.

Pendant le soudage, le fil de soudage sert de métal d'apport ou simultanément de fil métallique conducteur. Il s'agit d'un matériau de soudage pour divers procédés de soudage tels que le soudage sous protection gazeuse, le soudage à l'arc sous argon et le soudage sous laitier électrolytique.

La classification des fils de soudure est généralement la suivante : ① Selon la méthode de soudage, ils peuvent être divisés en CO2 Fil de soudage sous protection gazeuse, fil de soudage sous gaz inerte au tungstène, fil de soudage sous gaz inerte en fusion, soudage à l'arc submergé ② En fonction de la forme et de la structure, ils peuvent être divisés en fils pleins, fils fourrés et fils actifs, etc. ; ③ En fonction des matériaux métalliques applicables, ils peuvent être divisés en fils d'acier à faible teneur en carbone, fils d'acier faiblement alliés, fils de revêtement en alliages durs, fils d'aluminium, fils de cuivre et fils de fonte, etc.

2. Sélection des paramètres de soudage

La sélection correcte des spécifications de soudage est cruciale pour la réduction des émissions de CO2 le soudage sous protection gazeuse. Il affecte non seulement directement la qualité de la soudure, mais aussi la quantité d'éclaboussures de métal.

(1) Polarité CO2

En soudage sous protection gazeuse, pour assurer une combustion stable de l'arc, on utilise généralement un courant continu à polarité inversée, la pièce étant reliée à l'électrode négative et le pistolet de soudage à l'électrode positive. La méthode de connexion positive n'est utilisée que pour le surfaçage ou la réparation par soudage de pièces en acier moulé.

(2) Tension d'arc

La tension de l'arc est un facteur important qui affecte le transfert des gouttelettes, les projections de métal, la fréquence des courts-circuits, le temps de combustion de l'arc et la largeur de la soudure. Dans le cas du soudage à haute intensité, la tension de l'arc est généralement comprise entre 30 et 50 V.

(3) Courant de soudage

En général, lorsque le courant de soudage augmente, la profondeur de pénétration augmente de manière significative, et la largeur et le renforcement de la soudure augmentent également en conséquence. L'intensité du courant de soudage doit être choisie en fonction de l'épaisseur de la pièce, du matériau du fil de soudage, du diamètre du fil de soudage, de la position spatiale de la soudure et de la forme de transfert de gouttelettes requise.

(4) Vitesse de soudage

Lorsque la vitesse de soudage augmente (ou diminue), la largeur, le renforcement et la pénétration de la soudure diminuent (ou augmentent) en conséquence.

(5) Longueur de la rallonge du fil de soudage

La longueur d'extension du fil de soudage fait référence à la longueur du fil de soudage qui sort de la pointe de contact pendant le soudage. En général, pour les fils fins, le CO2 pour le soudage sous protection gazeuse, la longueur d'extension est de 8 à 14 mm ; pour le soudage sous protection gazeuse avec fil épais, la longueur d'extension est de 8 à 14 mm.2 soudage sous protection gazeuse, la longueur de l'extension est de 10 à 20 mm.

(6) LE CO2 Débit de gaz

Les émissions de CO2 doit être sélectionné en fonction du courant de soudage, de la vitesse de soudage, de la longueur du fil et du diamètre de la buse. Lorsque le courant de soudage est élevé, que la vitesse de soudage est rapide et que l'allongement du fil est long, le débit de CO2 doit être plus important en conséquence. En général, le débit de CO2 Le débit de gaz est compris entre 8 et 25L/min.

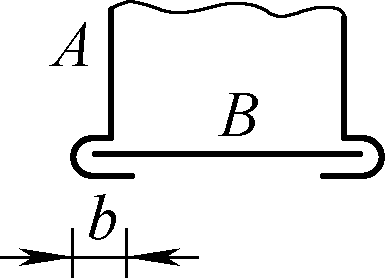

Parmi les paramètres de spécification susmentionnés, certains sont fondamentalement fixes, tels que la polarité, la longueur d'extension du fil et le débit de gaz. Par conséquent, la sélection du CO2 Les spécifications du soudage sous protection gazeuse impliquent principalement le choix de paramètres tels que le diamètre du fil, le courant de soudage, la tension de l'arc et la vitesse de soudage. La sélection de ces paramètres doit être envisagée de manière globale sur la base des conditions réelles telles que l'épaisseur de la pièce, la forme du joint et la position de soudage. Le tableau 7 présente les systèmes semi-automatiques de soudage au CO2 paramètres de spécification du soudage sous protection gazeuse.

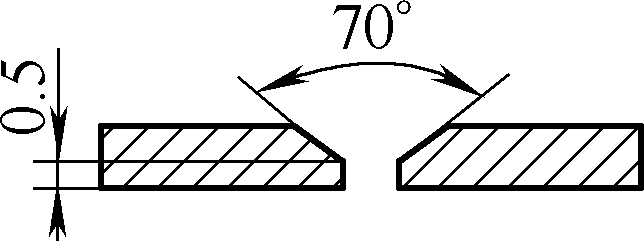

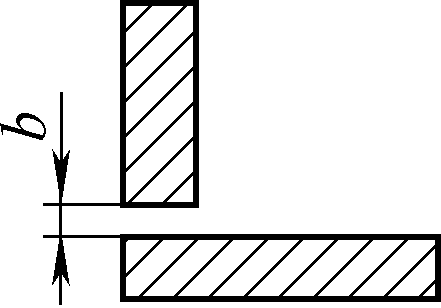

Tableau 7 : Systèmes semi-automatiques d'échange de quotas de CO2 paramètres de spécification du soudage sous protection gazeuse

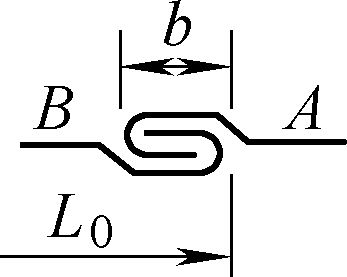

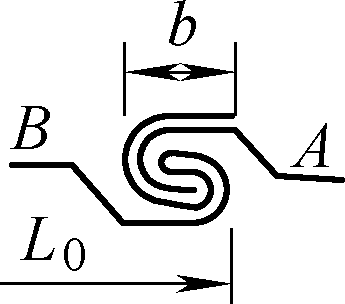

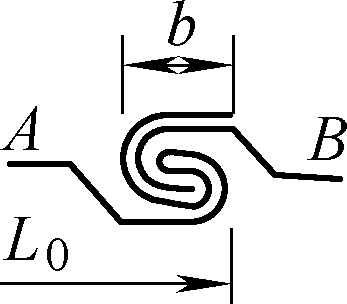

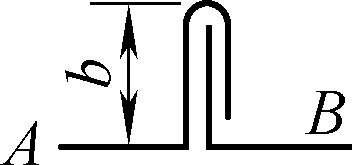

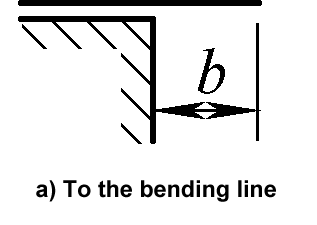

Épaisseur/mm | Formulaire commun | Espace d'assemblage b/mm | Diamètre du fil/mm | Courant de soudage/A | Tension d'arc/V | Débit de gaz/(L/min) |

| ≤1.2 |  | ≤0.3 | 0.6 | 30~50 | 18~19 | 6~7 |

| 1.5 | 0.7 | 60~80 | 19~20 | 6~7 | ||

| 2 |  | ≤0.5 | 0.8 | 80~100 | 20~21 | 7~8 |

| 2.5 | ||||||

| 3 | 0.8~0.9 | 90~115 | 21~23 | 8~10 | ||

| 4 | ||||||

| ≤1.2 |  | ≤0.3 | 0.6 | 35~55 | 19~20 | 6~7 |

| 1.5 | 0.7 | 65~85 | 20~21 | 8~10 | ||

| 2 | ≤0.5 | 0.7~0.8 | 80~100 | 21~22 | 10~11 | |

| 2.5 | 0.8 | 90~110 | 22~23 | 10~11 | ||

| 3 | 0.8~0.9 | 95~115 | 21~23 | 11~13 | ||

| 4 | 0.8~0.9 | 100~120 | 21~23 | 13~15 |

3. LES ÉMISSIONS DE CO2 les techniques d'opération de soudage sous protection gazeuse

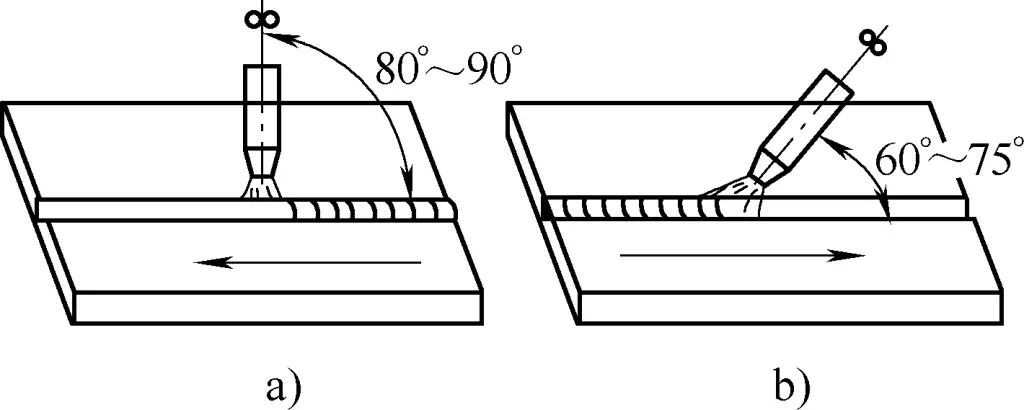

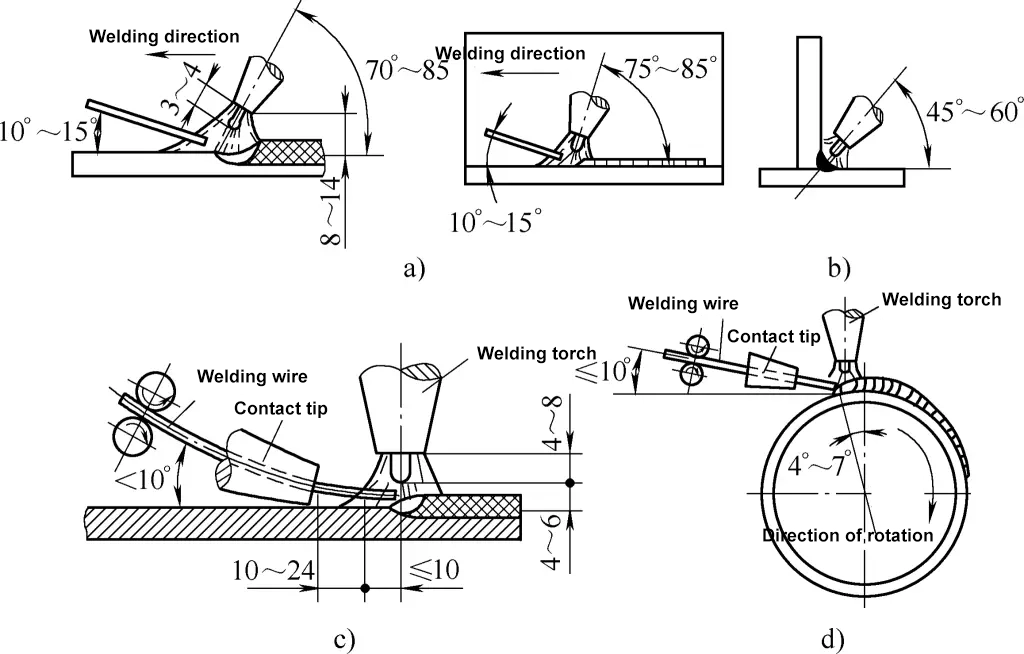

LE CO2 Les méthodes d'opération de soudage sous protection gazeuse peuvent être divisées en soudage vers la gauche (voir figure 29a) et vers la droite (voir figure 29b) en fonction de la direction du mouvement de la torche de soudage (vers la gauche ou vers la droite).

Lors de l'utilisation de la méthode de soudage vers la droite, la visibilité du bain de fusion et l'effet de protection par gaz sont relativement bons, mais il est difficile d'observer l'espace entre les soudures pendant le soudage, ce qui peut facilement entraîner une déviation du soudage. En outre, comme le fil de soudage pointe directement sur le bain de fusion, l'arc a un effet de décapage sur le bain de fusion. S'il n'est pas utilisé correctement, il peut provoquer une hauteur excessive du cordon de soudure, ce qui affecte la formation de la soudure.

Lors de l'utilisation de la méthode de soudage vers la gauche, la buse ne bloque pas la vue du soudeur, ce qui lui permet de voir clairement la soudure et de réduire les risques de déviation. Elle permet également une plus grande largeur de fusion, ce qui se traduit par une soudure lisse et esthétique. C'est pourquoi la méthode de soudage vers la gauche est généralement utilisée. Entre-temps, le soudeur doit contrôler correctement l'angle entre la torche de soudage et la pièce à souder, ainsi que la hauteur de la buse, afin de maintenir une position relative adéquate entre la torche et la pièce à souder.

(1) Opérations de base sur le CO2 soudage sous protection gazeuse

Pendant la période d'émission de CO2 Lors du soudage sous protection gazeuse, il faut s'assurer que le bras qui tient la torche est dans un état naturel et que le poignet peut déplacer la torche avec souplesse et liberté pour les différentes opérations. Les postures de travail pour les différentes positions de soudage sous protection gazeuse au CO2 Le soudage sous protection gazeuse est illustré à la figure 30.

a) Soudage en position debout

b) Soudage en position assise

c) Position de soudage vers la gauche

d) Posture de soudure vers la droite

Comme pour le soudage à l'arc avec électrode en bâton, l'amorçage, le déplacement et l'extinction de l'arc sont les opérations les plus élémentaires du soudage au CO2 Le soudage à l'arc sous protection gazeuse, mais les techniques d'opération diffèrent du soudage à l'arc à l'électrode en bâton.

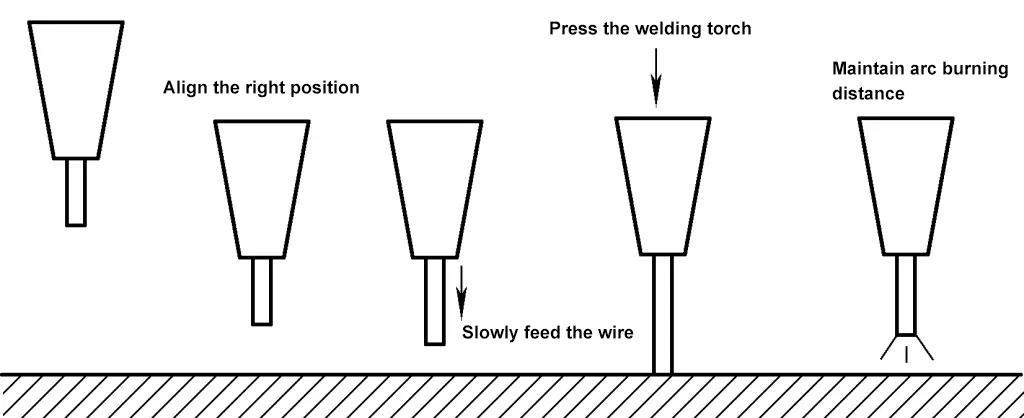

1) Amorçage de l'arc

Les étapes spécifiques de l'amorçage de l'arc sont les suivantes : tout d'abord, appuyer sur l'interrupteur de jogging du boîtier de télécommande ou sur l'interrupteur de commande de la torche de soudage pour dérouler une section de fil de soudage, en veillant à ce que la longueur étendue soit inférieure à la distance qui doit être maintenue entre la buse et la pièce à souder. Placez ensuite la torche de soudage au point d'amorçage de l'arc, selon les besoins (en maintenant un angle et une hauteur de buse appropriés), en veillant à ce que l'extrémité du fil de soudage n'entre pas en contact avec la pièce et que la hauteur de la buse soit déterminée par l'intensité du courant de soudage.

Si l'opération n'est pas maîtrisée, il est préférable de tenir la torche à deux mains. Enfin, appuyez sur l'interrupteur de commande de la torche de soudage, et la machine à souder se chargera automatiquement de l'alimentation en gaz et retardera la connexion au réseau électrique. Maintenez la haute tension, et lorsque le fil de soudage entre en contact avec la pièce et se court-circuite, l'arc s'enflamme automatiquement.

En cas de court-circuit, la torche de soudage a tendance à se soulever automatiquement. Lors de l'amorçage de l'arc, exercer une légère pression sur la torche pour éviter qu'elle ne se soulève trop et n'éteigne l'arc en raison d'une longueur d'arc excessive. L'ensemble du processus d'amorçage de l'arc est illustré à la figure 31.

2) Mouvement de l'arc

Pour contrôler la largeur de la soudure et assurer la qualité de la fusion, on utilise du CO2 Le soudage sous protection gazeuse exige que la torche de soudage effectue des oscillations latérales similaires à celles du soudage à l'arc avec électrode en bâton. En général, pour réduire l'apport de chaleur et la zone affectée thermiquement et minimiser la déformation, il ne faut pas utiliser de grandes oscillations latérales pour obtenir une soudure large. Pour les tôles épaisses, il est préférable de recourir au soudage multicouche et multipasse. Les principales formes d'oscillation et les plages d'application de la torche de soudage sont indiquées dans le tableau 8.

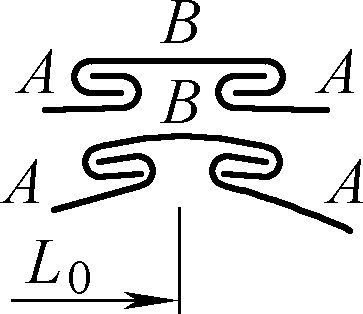

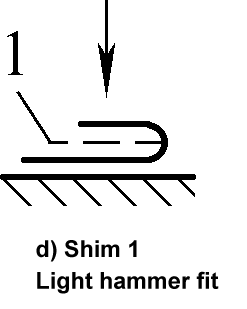

Tableau 8 Principales formes d'oscillation et domaines d'application de la torche de soudage

Domaines d'application et points clés | Forme d'oscillation |

Passe-racine pour les plaques minces et moyennement épaisses |  |

Lorsqu'il y a un espace à la racine des plaques minces ou lorsque la rainure a une plaque d'appui en acier. |  |

Petit sillon ou passe racine pour les plaques d'épaisseur moyenne, avec une pause de 0,5s de part et d'autre du sillon Gauche et droite |  |

Oscillation latérale après la deuxième couche dans le soudage de plaques épaisses, avec une pause de 0,5 s de part et d'autre de la rainure |  |

Première couche dans le soudage multicouche |  |

Lorsque le sillon est large, avec une pause de 0,5 s de part et d'autre du sillon |  |

3) Terminaison de l'arc

LE CO2 Les postes de soudage sous protection gazeuse sont équipés d'un circuit de contrôle du cratère. Lorsque la torche de soudage cesse d'avancer au point de terminaison de l'arc, ce circuit est simultanément activé, ce qui entraîne une diminution automatique du courant de soudage et de la tension de l'arc, et l'alimentation est coupée une fois que le bain de fusion est rempli.

Si la machine à souder n'est pas équipée d'un circuit de contrôle des cratères, ou si le circuit de contrôle des cratères n'est pas utilisé en raison d'un faible courant de soudage, la torche de soudage cesse d'avancer au point de terminaison de l'arc et peut rompre l'arc à plusieurs reprises avant que le bain de fusion ne se solidifie. Il peut être nécessaire d'amorcer l'arc à plusieurs reprises jusqu'à ce que le cratère soit rempli. Il convient de noter que l'opération doit être rapide ; si le bain de fusion s'est solidifié avant l'amorçage de l'arc, il peut en résulter un manque de fusion et des défauts de porosité.

Lorsque vous terminez l'arc, faites une légère pause au niveau du cratère, puis soulevez lentement la torche de soudage. Cela permet au métal en fusion de remplir le cratère et de s'assurer que le métal en fusion est encore protégé par le gaz avant la solidification. Si la fin de l'arc est trop rapide, des fissures et des porosités risquent de se produire au niveau du cratère.

(2) LE CO2 opérations de soudage sous protection pour diverses positions de soudage de plaques

Les positions de soudage des tôles se répartissent entre le soudage à plat, le soudage horizontal et le soudage vertical, etc. Pour les différentes positions de soudage, il convient de tenir compte des points suivants lors de l'exécution des opérations de soudage au CO2 les opérations de soudage sous protection gazeuse.

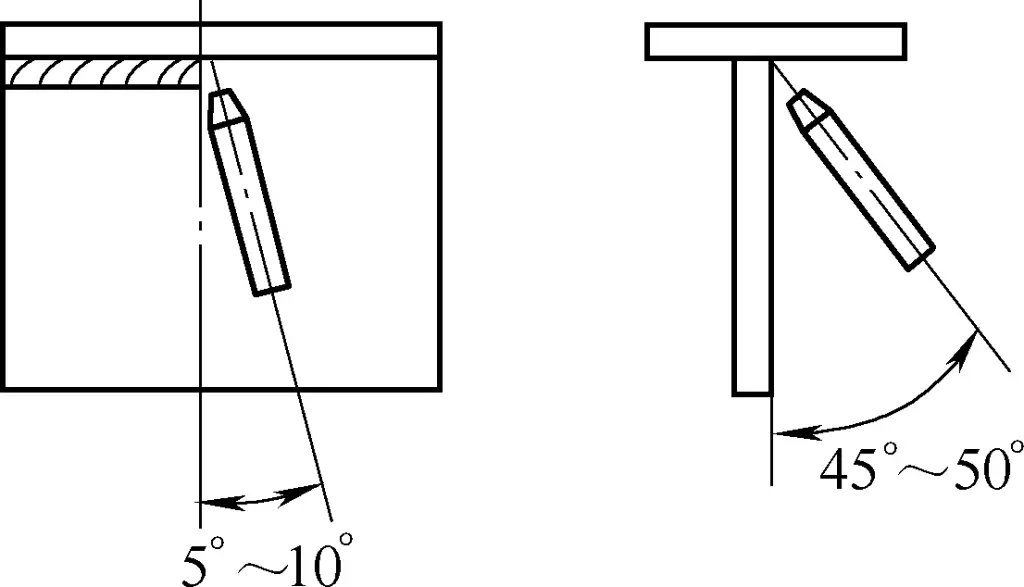

1) Soudage à plat

Pour le soudage bout à bout de tôles plates, la méthode de soudage vers la gauche est généralement utilisée. Pour le soudage bout à bout de plaques minces, la torche de soudage se déplace en ligne droite. En cas d'écart, la torche peut effectuer des oscillations latérales appropriées, mais l'amplitude ne doit pas être trop importante pour éviter d'affecter l'effet de protection du gaz sur le bain de fusion. Pour le soudage bout à bout de rainures en V de tôles moyennes et épaisses, le passage de la racine doit se faire en ligne droite, et la torche peut effectuer des oscillations latérales appropriées lors du soudage des couches supérieures.

Pour le soudage d'angle et le soudage à recouvrement, la méthode de soudage vers la gauche ou vers la droite peut être utilisée, mais la méthode de soudage vers la droite donne un aspect plus complet. Pendant le soudage, l'angle de la torche de soudage doit être contrôlé en fonction de l'épaisseur de la plaque et de la taille de la patte de soudure. Pour le soudage d'angle en T de pièces d'épaisseur inégale, l'arc doit être orienté vers la plaque la plus épaisse afin d'assurer un chauffage uniforme des deux plaques.

Lors du soudage de plaques d'épaisseur égale, si la taille de la patte de soudure est inférieure à 5 mm, la torche de soudage peut être orientée directement vers l'angle, comme le montre la figure 32a. Lorsque la taille de la patte de soudure est supérieure à 5 mm, la torche doit être décalée horizontalement de 1 à 2 mm, tout en maintenant un angle de 75° à 80° avec la direction de soudage, comme le montre la figure 32b.

2) Soudage vertical et horizontal

Il existe deux méthodes de soudage vertical : l'une consiste à souder de bas en haut, ce qui permet d'obtenir une plus grande pénétration de la soudure. En effectuant des oscillations triangulaires pendant l'opération, il est possible de contrôler la largeur de la fusion et d'améliorer la formation de la soudure. Cette méthode est généralement utilisée pour le soudage au fil fin de plaques moyennes et épaisses. L'autre méthode consiste à souder de haut en bas, ce qui est rapide et pratique et permet d'obtenir une soudure lisse et esthétique, mais avec une pénétration peu profonde et une plus faible résistance du joint, généralement utilisée pour le soudage de plaques minces.

Le soudage horizontal utilise principalement la méthode de soudage vers la gauche, la torche de soudage effectuant des mouvements linéaires ou de petites oscillations réciproques. Les figures 33a et 33b montrent les positions relatives de la torche de soudage et de la pièce pendant le soudage vertical et horizontal, respectivement.

3) Soudage en hauteur

Le soudage en hauteur doit utiliser un fil de soudage plus fin, un courant de soudage plus faible et un arc court afin d'accroître la stabilité du processus de soudage. Le système d'injection de CO2 Le débit de gaz doit également être légèrement plus important que pour le soudage à plat et le soudage vertical.

Pour le soudage aérien de tôles minces, on utilise généralement des oscillations réciproques de faible amplitude. Pour le soudage aérien de tôles moyennes et épaisses, il convient d'effectuer des oscillations latérales appropriées et de marquer une brève pause de part et d'autre du joint ou de la rainure afin d'éviter que le cordon de soudure ne se gonfle au milieu et que le métal liquide ne s'écoule vers le bas. La position spatiale de la torche de soudage pendant le soudage au plafond est illustrée à la figure 34.

(3) Sélection correcte du fil de soudure

Étant donné que le CO2 est un gaz oxydant, il peut se décomposer en CO et O à des températures d'arc élevées, entraînant la perte par combustion du carbone, du manganèse, du silicium et d'autres éléments d'alliage dans l'acier. Pour garantir la présence d'éléments d'alliage dans la soudure, il convient d'utiliser des fils de soudage à teneur plus élevée en manganèse et en silicium dans l'acier à faible teneur en carbone ou des fils d'acier allié contenant les éléments d'alliage correspondants. Par exemple, le fil H08MnSiA est couramment utilisé pour le soudage de l'acier à faible teneur en carbone, et le fil H08Mn2SiA est couramment utilisé pour le soudage de l'acier de construction faiblement allié.

Le tableau 9 indique les fils de soudage recommandés pour les matériaux métalliques couramment utilisés lors de l'utilisation du CO2 le soudage sous protection gazeuse ou le soudage à l'arc sous argon.

Tableau 9 Fils de soudage recommandés pour les matériaux métalliques couramment utilisés lors de l'utilisation du CO2 le soudage sous protection gazeuse ou le soudage à l'arc sous argon

| Grade | LE CO2 soudage sous protection gazeuse | Soudage à l'arc sous argon |

| Q235AF, Q235A, Q235B, Q235C, 20, Q245R | H08MnSi | |

| Q345, Q345R | H08Mn2SiA | H10MnSi |

| 14Cr1MoR | H08Mn2SiA | H08Mn2SiA |

| 12CrMo, 12CrMoG | - | H08CrMoA |

| 15CrMoG, 15CrMoR | - | H13CrMoA |

| 12Cr1MoV, 12Cr1MoVG | - | H08CrMoVA |

| 20Cr13 | - | H02Cr13 |

| 06Cr18Ni10Ti, 12Cr18Ni9 | - | H0Cr21Ni10Ti |

| 06Cr17Ni12Mo2 | - | H0Cr19Ni12Mo2 |

| 06Cr17Ni12Mo2Ti | - | H00Cr19Ni12Mo2 |

| 06Cr19Ni13Mo3 | - | H0Cr20Ni14Mo3 |

| 022Cr19Ni10 | - | H00Cr21Ni10 |

| 06Cr19Ni10 | - | H0Cr21Ni10 |

| 15CrMo | - | H15CrMo, H18CrMoA |

4. Protection de la sécurité pour le CO2 soudage sous protection gazeuse

Comme pour le soudage à l'arc par électrode en bâton, le CO2 Les opérations de soudage sous protection gazeuse présentent trois risques : l'électrocution, le rayonnement de l'arc et les gaz et fumées nocifs. Par conséquent, outre le respect des règles de protection de la sécurité pour le soudage à l'arc à l'électrode en bâton, les mesures de protection de la sécurité suivantes doivent être prises en fonction des caractéristiques du CO2 le soudage sous protection gazeuse.

(1) Prévenir les risques d'arc électrique

Le rayonnement de l'arc produit par le CO2 Le soudage sous protection gazeuse est beaucoup plus fort et plus nocif que le soudage à l'arc avec électrode en forme de bâton.

La prévention du rayonnement de l'arc électrique consiste principalement à prévenir les risques liés aux rayons ultraviolets, infrarouges et à la lumière visible. Une exposition intense aux ultraviolets peut provoquer une dermatite, qui se traduit par des rougeurs et de petites cloques. L'exposition aux ultraviolets peut provoquer une photokératite, qui se traduit par des yeux rouges, des larmoiements et des picotements. Lorsque les yeux sont exposés à un rayonnement infrarouge intense, ils peuvent subir de graves brûlures et douleurs, voire des brûlures rétiniennes.

La lumière visible de l'arc de soudage est environ dix mille fois plus forte que l'intensité lumineuse normale que l'œil nu peut supporter. Lorsqu'il est exposé à la lumière visible de l'arc à courte distance, l'œil humain ne peut pas voir les objets environnants, ce qui est communément appelé "éblouissement".

Les mesures suivantes doivent être prises pour éviter les risques de radiation d'arc :

① Les soudeurs ne doivent pas exposer leur peau et doivent vérifier soigneusement si la peau est exposée avant de souder ;

② Sur les lieux de travail où les soudeurs sont nombreux, des barrières lumineuses doivent être installées entre eux.

(2) Prévenir les brûlures et les incendies

La situation en matière d'éclaboussures de CO2 Le soudage à l'arc sous protection gazeuse est plus grave que le soudage à l'arc avec électrode en bâton. Pendant le soudage, il faut se protéger contre les brûlures et éviter les incendies. Pour éviter les brûlures et les incendies, les mesures suivantes doivent être prises :

① En fonction des conditions du chantier, les soudeurs doivent s'assurer qu'ils sont dans la meilleure position pour éviter d'être brûlés par les projections ;

② Avant de souder, observez attentivement la zone de soudage et l'environnement immédiat (où des éclaboussures peuvent tomber) pour détecter les matériaux inflammables et explosifs, et ne soudez pas si la situation n'est pas claire ;

③ Après le travail, vérifiez soigneusement qu'il ne reste pas de flammes sur le lieu de travail et dans les environs, et ne quittez les lieux qu'après vous être assuré qu'il n'y a pas de danger.

(3) Prévenir les risques de gaz et de fumées nocifs

Les gaz nocifs courants lors de l'émission de CO2 Le soudage sous protection gazeuse comprend le CO2, CO, NO2etc. Lors de l'utilisation de fils fourrés, les fumées émises sont plus nombreuses et leur composition est plus complexe. L'inhalation prolongée peut entraîner des maladies professionnelles telles que la pneumoconiose et l'empoisonnement au manganèse. Par conséquent, les mesures de protection suivantes doivent être prises :

① Les soudeurs doivent être sensibilisés à la protection individuelle et porter des masques anti-poussière ;

② Pendant le travail, les soudeurs doivent être en position "au vent" pour réduire l'invasion de gaz nocifs ;

③ Renforcer les mesures de ventilation et de dépoussiérage.

(4) L'utilisation sûre du CO2 bouteilles de gaz

Lors de l'exécution des mesures de CO2 Pour le soudage sous protection gazeuse, il convient de respecter les réglementations relatives à la supervision de la sécurité des bouteilles de gaz, principalement en ce qui concerne les aspects suivants :

① CO2 Les bouteilles de gaz doivent être inspectées et porter la marque d'acier du fabricant de la bouteille de gaz, et le tampon d'acier d'inspection sur le col de la bouteille doit indiquer que la bouteille est dans la période autorisée ;

② Il est préférable d'utiliser un cadre pour hisser le CO2 les bouteilles de gaz pour éviter qu'elles ne tombent d'une certaine hauteur ;

③ CO2 les bouteilles de gaz doivent être utilisées en position verticale et faire l'objet de mesures de positionnement afin d'éviter qu'elles ne tombent et ne provoquent des blessures ;

④ CO2 les bouteilles de gaz doivent être munies d'un pare-soleil pour éviter l'exposition au soleil ;

⑤ Le gaz dans le CO2 les bouteilles de gaz ne doivent pas être vidées et la pression restante ne doit pas être inférieure à 1MPa.

III. Soudage à l'arc sous argon

L'argon est un gaz inerte, qui ne réagit pas chimiquement avec les substances suivantes métaux ne se dissout pas dans les métaux liquides, ce qui permet d'éviter efficacement les effets nocifs de l'air sur le bain de fusion.

Le soudage à l'arc sous argon utilise l'argon comme gaz protecteur, ce qui permet de souder divers aciers alliés, des métaux non ferreux facilement oxydables et des métaux rares tels que le zirconium, le tantale et le molybdène. Comme l'arc brûle dans un flux d'air comprimé, la chaleur est concentrée, le bain de fusion est petit, la vitesse de soudage est rapide, la zone affectée par la chaleur est étroite et la déformation de la pièce après le soudage est faible.

Le soudage à l'arc sous argon peut être utilisé pour presque tous les métaux et alliages. Actuellement, il est principalement utilisé pour souder l'aluminium, le magnésium, le titane et leurs alliages, l'acier faiblement allié, l'acier résistant à la chaleur, l'acier inoxydable, etc. Il est plus difficile de souder des métaux dont le point de fusion est bas et qui s'évaporent facilement (comme le plomb, l'étain, le zinc). En raison du coût élevé de l'argon, l'équipement et le système de contrôle du soudage à l'arc à l'argon sont relativement complexes et, pour éviter que le flux de gaz protecteur ne soit perturbé, le soudage à l'arc à l'argon ne peut être effectué qu'à l'intérieur.

L'argon utilisé pour le soudage est généralement transporté dans des bouteilles d'acier peintes en gris et portant la mention "Pure Argon" en vert foncé à l'extérieur. La présence d'oxygène, d'azote, de dioxyde de carbone ou d'humidité dans l'argon peut réduire son effet protecteur et provoquer des défauts tels que des inclusions de scories et des pores de gaz. Par conséquent, pour le soudage de l'aluminium, du magnésium et de leurs alliages, la pureté de l'argon ne doit pas être inférieure à 99,9% (fraction de masse) ; pour le soudage de l'acier inoxydable, de l'acier résistant à la chaleur, du cuivre et de leurs alliages, la pureté de l'argon ne doit pas être inférieure à 99,7% (fraction de masse).

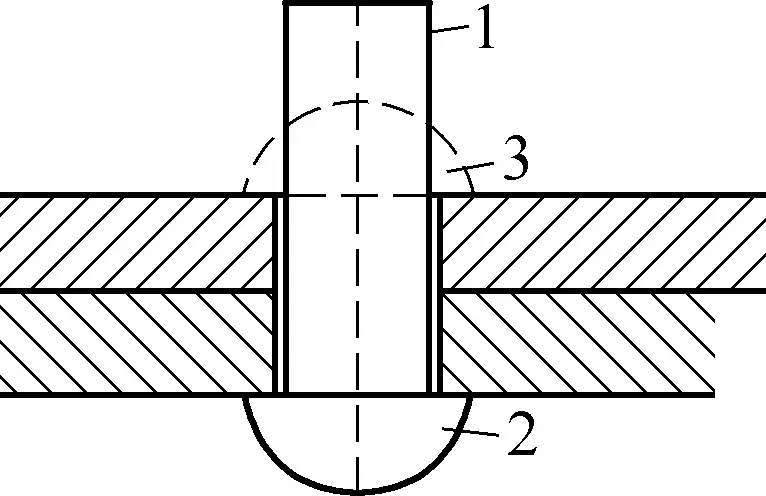

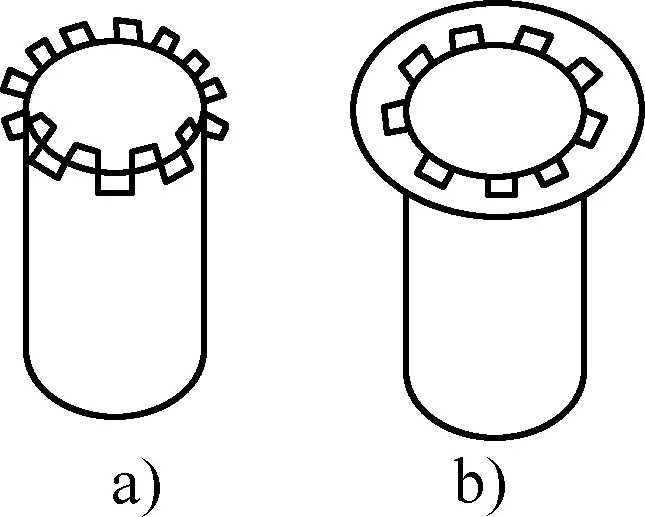

Le soudage à l'arc sous argon se divise en deux types : le soudage à l'arc sous argon avec électrode consommable et le soudage à l'arc sous argon avec électrode de tungstène (voir figure 35).

a) Soudage à l'arc à l'argon avec électrode consommable

b) Soudage à l'arc sous argon avec électrode de tungstène

a) Dans la figure :

1-Fil à souder

Embout à 2 contacts

3-buses

4-Tube d'entrée

Flux de 5 argon

6-Arc

7-Matériau de base

Rouleau d'alimentation 8 fils

b) Dans la figure :

1-Electrode en tungstène

Embout à 2 contacts

3-buses

4-Tube d'entrée

Flux de 5 argon

6-Arc

7-Matériau de base

8-Fil de remplissage

Le soudage à l'arc à l'argon avec électrode consommable utilise un fil métallique consommable comme électrode, qui sert également de matériau d'apport pendant le soudage. Il peut être divisé en deux formes : automatique et semi-automatique. Dans le cas du soudage semi-automatique, le soudeur actionne manuellement la torche (pistolet de soudage). Le soudage à l'arc sous argon avec électrode consommable permet d'utiliser des courants plus importants et convient au soudage de pièces plus épaisses.

Le soudage à l'arc sous argon avec électrode de tungstène utilise du tungstène ou un alliage de tungstène comme électrode. Pendant le soudage, un arc est généré entre l'électrode de tungstène et la pièce à souder. Comme l'électrode de tungstène ne fond pas, on parle aussi de soudage à l'arc à l'argon avec électrode non consommable. Le soudage à l'arc sous argon avec électrode de tungstène nécessite un fil d'apport supplémentaire pour être fondu dans le bain de soudure. En raison du point de fusion élevé de la tige de tungstène utilisée comme électrode et de la consommation lente de l'électrode de tungstène, il est facile à mécaniser. Toutefois, la capacité de transport de courant de l'électrode de tungstène est limitée, de sorte qu'elle ne convient qu'au soudage de pièces minces.

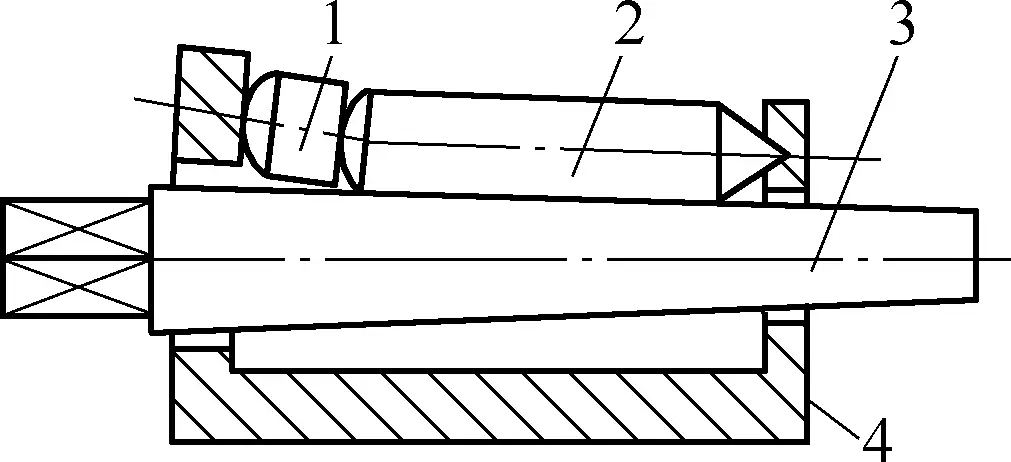

Le soudage à l'arc avec électrode de tungstène et argon peut être divisé en formes automatiques et manuelles. La figure 36 présente un schéma de la composition de l'équipement pour le soudage manuel à l'arc avec électrode de tungstène et argon. L'équipement peut être divisé en trois parties : le système d'alimentation de soudage, le système de contrôle, le système d'alimentation en gaz et la torche.

Du point de vue de la productivité, l'épaisseur des plaques soudées à l'arc avec une électrode en tungstène est de préférence inférieure à 3 mm. Pour certains composants importants à parois épaisses (tels que les appareils à pression et les pipelines), le soudage à l'arc sous argon est souvent utilisé pour la passe de fond afin de garantir la qualité de la soudure de fond pendant le soudage en position complète et le soudage par écart étroit.

Les différents matériaux métalliques nécessitent différents types et polarités de courant lors du soudage à l'arc à l'électrode de tungstène et à l'argon. L'aluminium, le magnésium et leurs alliages utilisent généralement un courant alternatif, tandis que les autres métaux sont soudés à l'aide d'un courant continu avec une connexion positive.

Le soudage à l'arc avec électrode de tungstène et argon à courant continu utilise un courant continu sans changement de polarité, ce qui permet d'obtenir un arc très stable. Cependant, il existe des polarités positives et négatives. Lorsque la pièce est connectée à la borne positive de l'alimentation et l'électrode de tungstène à la borne négative, on parle de méthode de connexion positive ; l'inverse est appelé méthode de connexion inversée.

En utilisant la méthode de connexion positive par courant continu, l'électrode de tungstène brûle très peu et l'arc est relativement stable, mais elle ne peut pas éliminer le film d'oxyde sur la surface du métal. À l'exception des alliages d'aluminium et de magnésium, les autres surfaces métalliques ne présentent pas de problème de film d'oxyde à point de fusion élevé, de sorte que cette méthode de connexion est généralement utilisée pour le soudage d'autres métaux. La méthode de connexion inversée par courant continu est rarement utilisée dans la production réelle.

La polarité du courant de soudage à l'arc à l'argon avec électrode de tungstène en courant alternatif change périodiquement, ce qui équivaut à une demi-vague de connexion positive en courant continu et à une demi-vague de connexion inverse en courant continu à chaque cycle. Pendant la demi-onde de connexion positive, l'électrode de tungstène peut émettre suffisamment d'électrons sans surchauffe, ce qui est bénéfique pour la stabilité de l'arc ; pendant la demi-onde de connexion inverse, le film d'oxyde généré sur la surface de la pièce peut être facilement éliminé, ce qui permet d'obtenir une soudure brillante et esthétique avec une bonne formation.

De cette manière, il prend en compte simultanément l'effet de nettoyage cathodique et les avantages d'une faible brûlure de l'électrode de tungstène et d'une bonne stabilité de l'arc. Le soudage à l'arc sous argon en courant alternatif est généralement choisi pour les métaux à forte réactivité, tels que l'aluminium, le magnésium et leurs alliages, ainsi que le bronze d'aluminium.

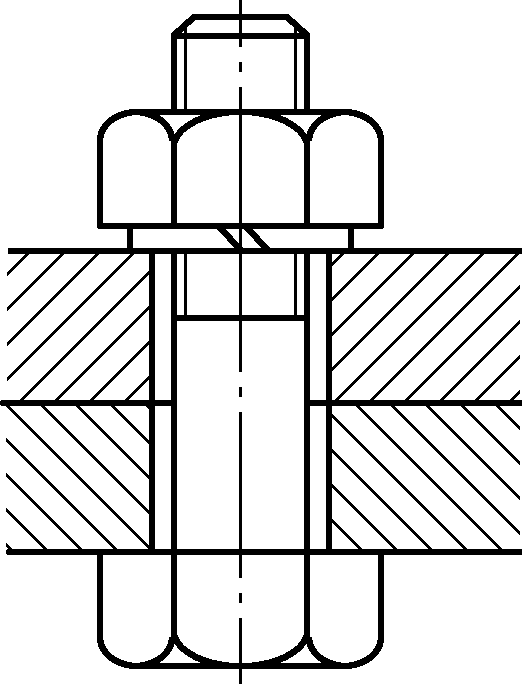

Lors du soudage à l'arc sous argon avec électrode de tungstène, la position relative correcte entre la torche, le fil d'apport et la pièce doit être maintenue (voir figure 37). La distance entre l'extrémité de la buse de la torche et la pièce à souder doit être comprise entre 8 et 14 mm. Plus la distance est grande, plus l'effet de protection du gaz est mauvais, mais si la distance est trop faible, la vision du soudeur sera affectée et l'électrode de tungstène pourra facilement entrer en contact avec le bain de soudure et se court-circuiter, ce qui entraînera la formation d'inclusions de tungstène.

a) Soudage à l'arc sous argon

b) Soudage à l'arc sous argon en coin

c) Soudage à l'arc sous argon automatique à plat

d) Soudage automatique à l'arc sous argon des joints circonférentiels

Le soudage de joints droits utilise généralement la méthode de soudage vers la gauche. L'angle entre le fil d'apport et la pièce ne doit pas être trop important, sous peine de perturber la stabilité de l'arc et du flux de gaz. Dans le soudage manuel à l'arc sous argon avec électrode de tungstène, le fil d'apport peut être alimenté par intermittence ou en continu, mais il est essentiel d'empêcher le fil d'apport d'entrer en contact avec l'électrode de tungstène à haute température pour éviter la contamination, la brûlure et la détérioration de la stabilité de l'arc.