Dans le processus d'extrusion à froid, en raison d'une série de facteurs technologiques, la force d'extrusion est difficile à calculer avec précision. C'est particulièrement le cas pour les pièces de forme complexe, pour lesquelles il n'existe pas de méthodes de calcul bien établies, ni de formules ou d'abaques pratiques et fiables.

Actuellement, les méthodes courantes pour calculer la force d'extrusion pendant l'extrusion à froid comprennent des calculs simples, des calculs graphiques et des méthodes d'analyse graphique.

Méthode de calcul simple

La valeur approximative de la force d'extrusion unitaire pour différents matériaux peut être consultée dans le tableau 3-13, puis multipliée par la surface de travail réelle de l'extrusion pour obtenir une force d'extrusion approximative. La formule est la suivante :

P = pA (3-9)

Où ?

- A est la surface de travail de l'extrusion (mm²). Pour les pièces de forme complexe, le calcul est basé sur la surface projetée.

- p est la force d'extrusion unitaire (MPa), qui peut être trouvée dans le tableau 3-13.

La pratique a prouvé que l'estimation réalisée à partir des données empiriques ci-dessus est proche de la situation réelle et peut fondamentalement répondre aux exigences.

Méthode de calcul graphique

Également connue sous le nom de méthode du nomogramme, cette approche suppose un état de déformation uniforme du métal pendant le processus d'extrusion à froid. Elle prend en compte des facteurs tels que le taux de réduction de la section d'extrusion, la taille de l'ébauche, les propriétés mécaniques du matériau et la forme de la partie active de la filière.

Une autre condition pour l'utilisation de la méthode de calcul graphique est que l'ébauche subisse un ramollissement, un traitement de surface et une lubrification avant l'extrusion.

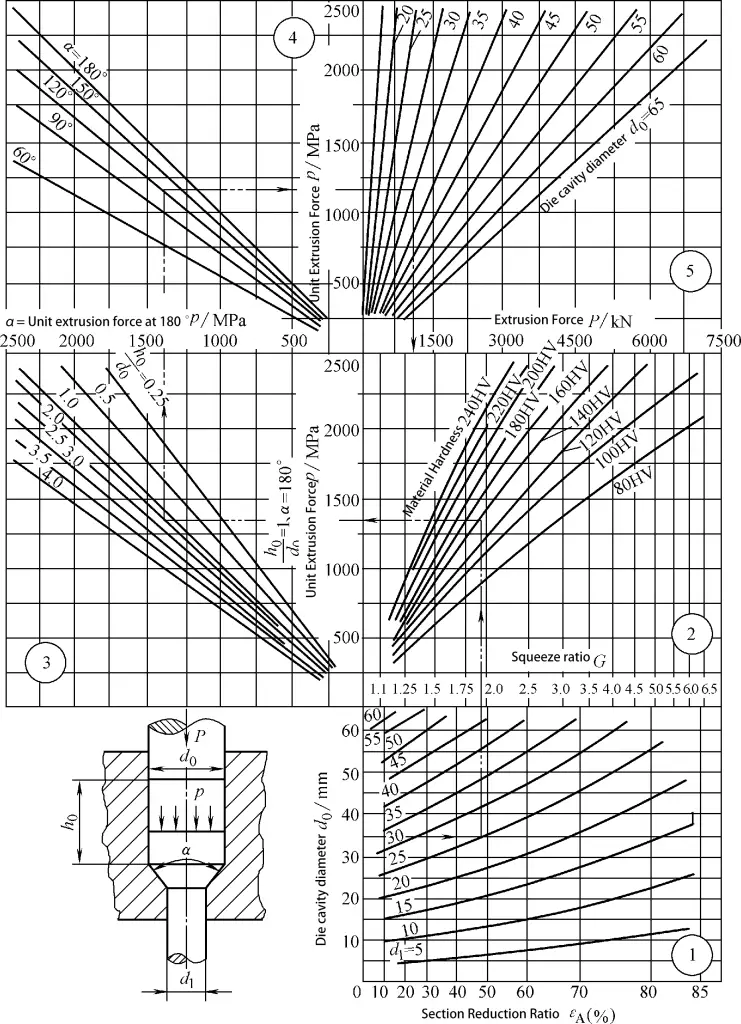

(1) Méthode graphique pour le calcul de la force d'extrusion unitaire des matériaux en acier

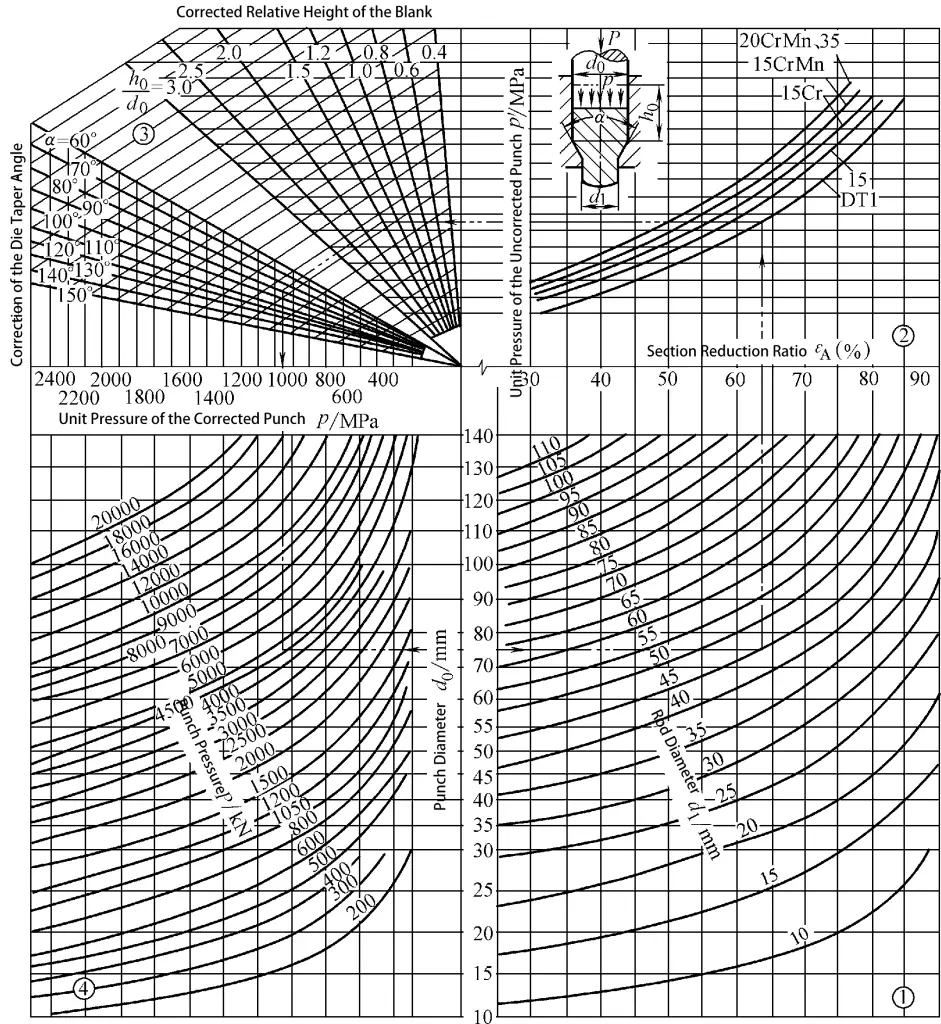

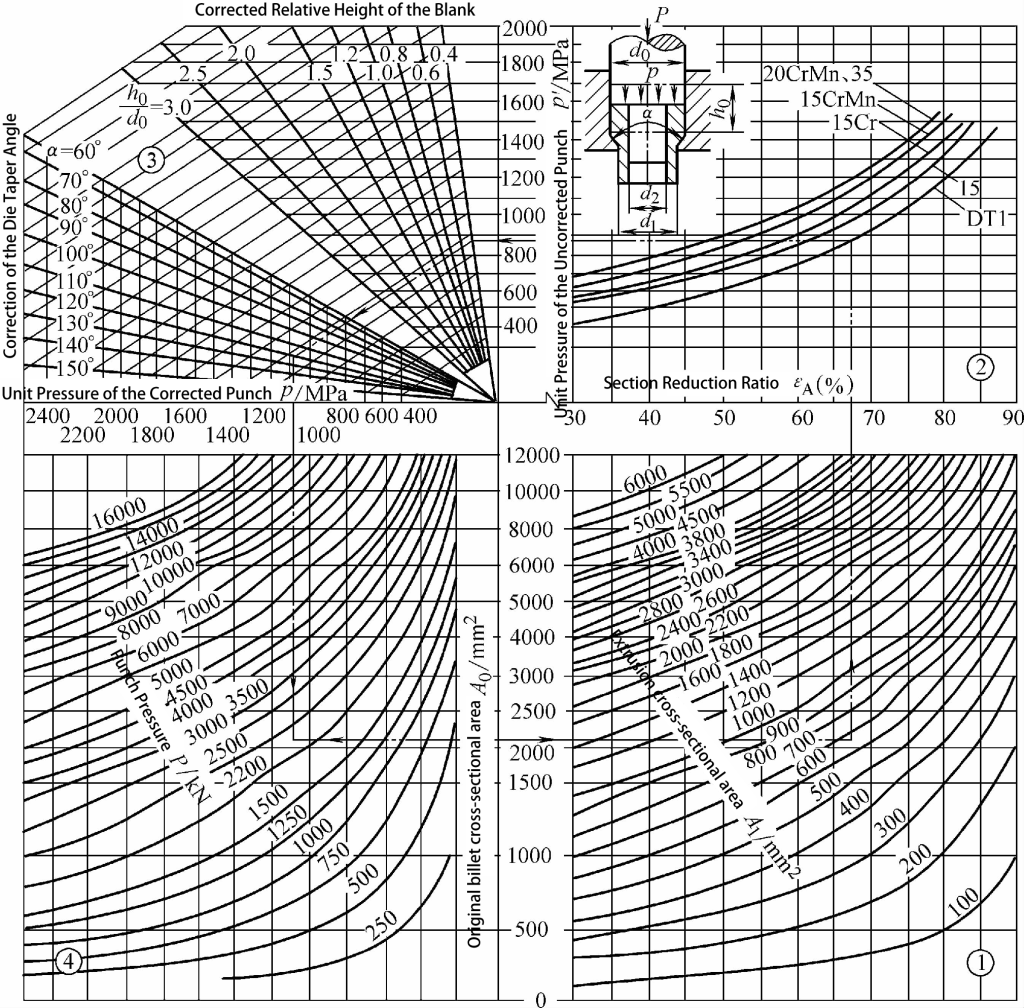

Le calcul graphique de la force d'extrusion unitaire pour l'extrusion solide est illustré à la figure 3-9. Le calcul graphique de la force d'extrusion unitaire pour l'extrusion creuse est illustré à la figure 3-10.

Tableau 3-13 Valeur approximative de la force d'extrusion unitaire pendant l'extrusion

| Matériau | État de déformation | |||||

| Extrusion directe | Extrusion indirecte | Façonnage fermé | ||||

| Taux de réduction transversal εA (%) | Force d'extrusion unitaire ρ/MPa | Taux de réduction transversal εA (%) | Force d'extrusion unitaire ρ/MPa | Taux de réduction transversal εA (%) | Force d'extrusion unitaire ρ/MPa | |

| Aluminium pur | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Alliage d'aluminium | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Laiton | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Acier | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Acier | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Acier | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Méthode graphique : Procéder dans le sens indiqué par les flèches de la figure pour trouver la force d'extrusion unitaire et la force d'extrusion totale requises.

Par exemple, pour trouver la force d'extrusion unitaire et totale pendant l'extrusion directe d'une pièce solide : Supposons que le diamètre de la billette d1 est de 75 mm, le diamètre de la tige d'extrusion d0 est de 45 mm, la hauteur de la billette h est de 110 mm et l'angle du cône de la filière α est de 90 degrés. Le matériau est du fer pur DT1. En se référant à la figure 3-9, on constate que la force d'extrusion unitaire p est de 1050MPa et que la force d'extrusion totale P est de 4600kN.

De même, pour trouver la force d'extrusion unitaire et totale pendant l'extrusion directe d'une pièce creuse : Supposons que le diamètre de la billette d0 est de 95 mm, le diamètre extérieur de la pièce extrudée d1 est de 85 mm, le diamètre intérieur d2 est de 80 mm, la hauteur de la billette h0 est de 50 mm et l'angle du cône de la filière α est de 120 degrés. Le matériau est du fer pur DT1. En se référant à la figure 3-10, on constate que la force d'extrusion unitaire p est de 1080MPa et que la force d'extrusion totale P est de 2230kN.

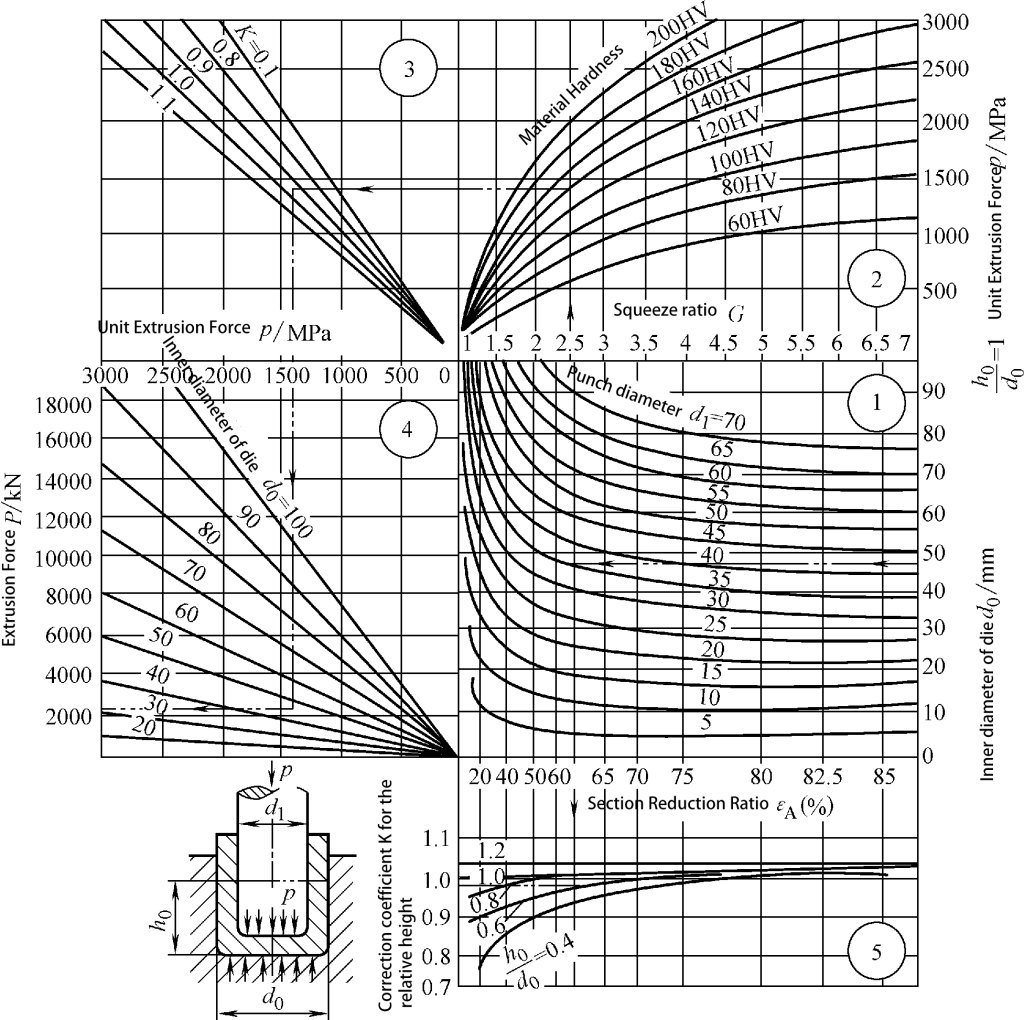

(2) Calcul graphique de la force d'extrusion unitaire pour le matériau en acier dans l'extrusion vers l'arrière

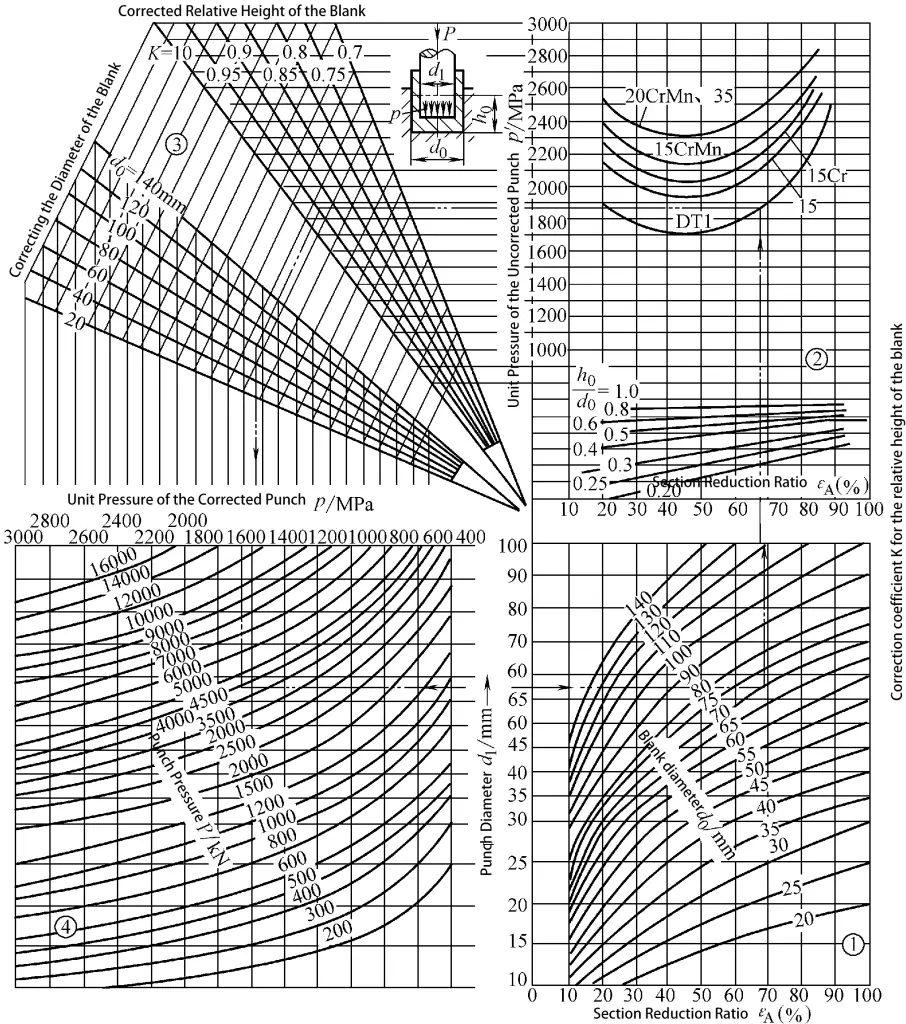

La force d'extrusion unitaire et la force d'extrusion totale pour l'extrusion vers l'arrière de pièces en forme de gobelet en acier peuvent être calculées graphiquement comme le montre la figure 3-11.

Comment utiliser le tableau : Suivez le sens de la flèche dans l'image pour trouver la force d'extrusion unitaire et la force d'extrusion totale requises.

Par exemple, étant donné le diamètre d'une billette (d0) de 70 mm, un diamètre de poinçon (d1) de 58 mm, une hauteur de billette (h0) de 35 mm et un matériau en fer pur (DT1), la figure 3-11 nous permet de déterminer que la force d'extrusion unitaire (p) est de 1660 MPa et que la force d'extrusion totale (P) est de 4400 kN.

Il convient de noter que le tableau ne répertorie qu'une partie des matériaux métalliques. Pour les matériaux métauxSi vous trouvez un métal ayant une teneur en carbone similaire dans le tableau, multipliez le rapport des résistances à la traction (Rm) des deux métaux après recuit par la force d'extrusion trouvée dans le tableau pour obtenir la force d'extrusion du matériau extrudé.

Par exemple, pour trouver la force d'extrusion unitaire de l'acier GCr15 dans l'extrusion vers l'avant, nous savons que la teneur en carbone de l'acier GCr15 et de l'acier 35 n'est pas similaire, et que le Rm de l'acier GCr15 après recuit est de 650~750 MPa, tandis que le Rm de l'acier 35 après recuit est de 530~550 MPa.

D'après la figure 3-9, la force d'extrusion unitaire (p) pour une pièce en acier 35 de taille correspondante est de 2000 MPa, de sorte que la force d'extrusion unitaire pour le GCr15 est d'environ 2000 x (750/550) MPa, soit environ 3000 MPa.

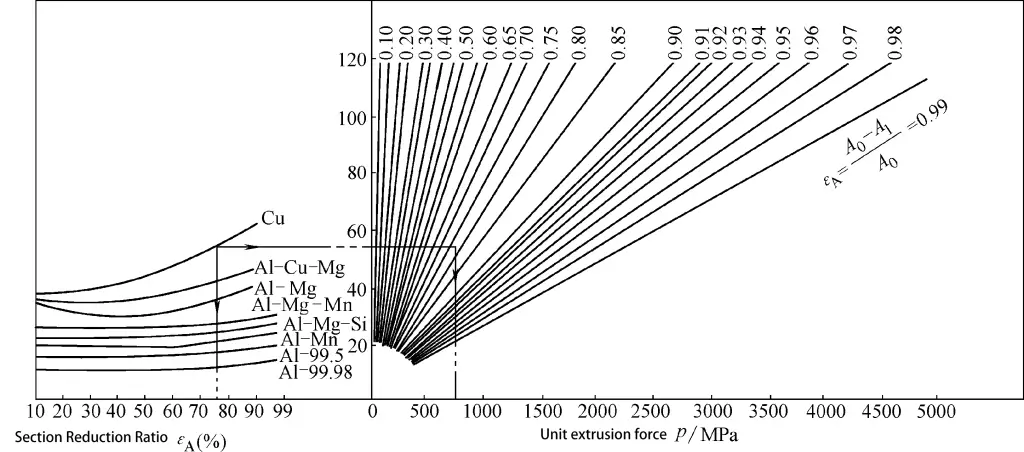

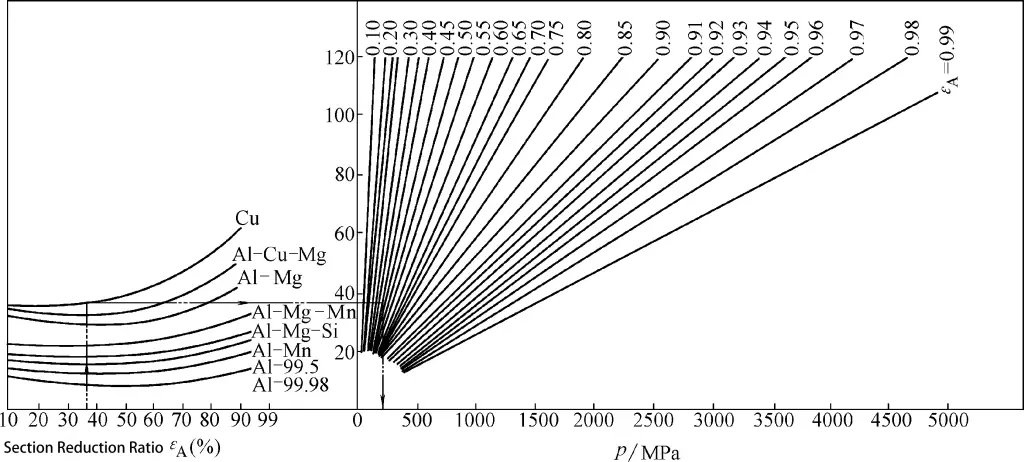

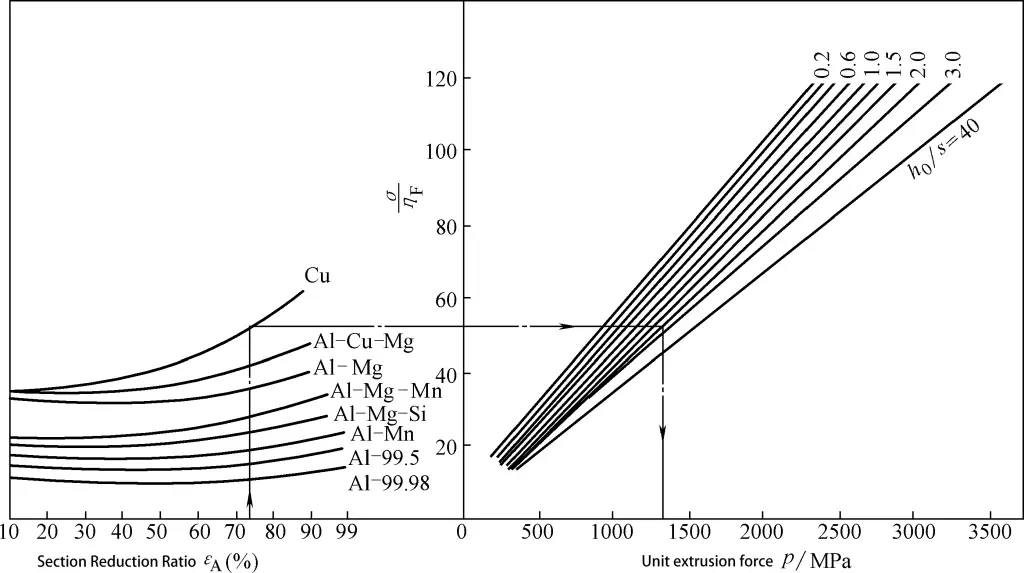

(3) Méthode de calcul graphique de la force d'extrusion unitaire des métaux non ferreux

Les graphiques des forces unitaires d'extrusion pour l'extrusion directe de pièces pleines et creuses, ainsi que pour l'extrusion inverse de pièces en forme de coupelles dans les métaux non ferreux, sont présentés dans les figures 3-12 à 3-14. Dans ces graphiques, σ représente la résistance moyenne à la déformation du matériau ; l'efficacité de la déformation varie en fonction de la hauteur du flan et du taux de réduction de la section transversale.

Méthode de lecture du graphique : La force d'extrusion unitaire requise peut être obtenue en suivant la direction indiquée par les flèches du graphique.

Par exemple, pour calculer la force d'extrusion unitaire d'une pièce solide directement extrudée à partir d'un matériau en cuivre. Étant donné un diamètre d'ébauche (d0) de 50 mm et un diamètre de tige extrudée (d1) de 24 mm, nous pouvons nous référer à la figure 3-12 pour constater que la force d'extrusion unitaire (p) est de 760 MPa.

(4) Méthode de calcul graphique de la force d'extrusion unitaire basée sur la dureté Vickers connue de l'acier

Les graphiques établis en tenant compte du type de matériau métallique ne peuvent pas répertorier tous les matériaux. Pour les matériaux non répertoriés, il n'est pas pratique de les convertir sur la base de leur teneur en carbone. Les figures 3-15 et 3-16 montrent des graphiques créés avec le paramètre de dureté Vickers (HV) après le recuit des matériaux en acier. Comme les valeurs de dureté de ces graphiques varient, la force d'extrusion unitaire qui en résulte devrait également varier en conséquence.

Méthode de référence du tableau : Suivre le sens des flèches du tableau pour trouver la pression d'extrusion unitaire et la pression d'extrusion totale requises.

Par exemple, pour trouver la pression d'extrusion unitaire et la pression d'extrusion totale pour l'extrusion directe d'une pièce solide.

Étant donné que le diamètre de l'ébauche d0 est de 35 mm, la hauteur h0 est de 35 mm, le diamètre de la pièce extrudée d1 est de 25 mm et la dureté Vickers du matériau est de 140 HV, avec un angle de filière α de 120° ; selon la figure 3-15, la pression d'extrusion unitaire p est de 1220 MPa et la pression d'extrusion totale P est de 1180 kN.

Méthode d'analyse graphique

La pression d'extrusion de pièces simples en forme de tige ou de gobelet peut être estimée à l'aide de formules ou d'abaques empiriques existants. Cependant, il n'existe pas de méthode de calcul globale ni d'abaques pratiques et fiables pour la pression d'extrusion des pièces de forme complexe.

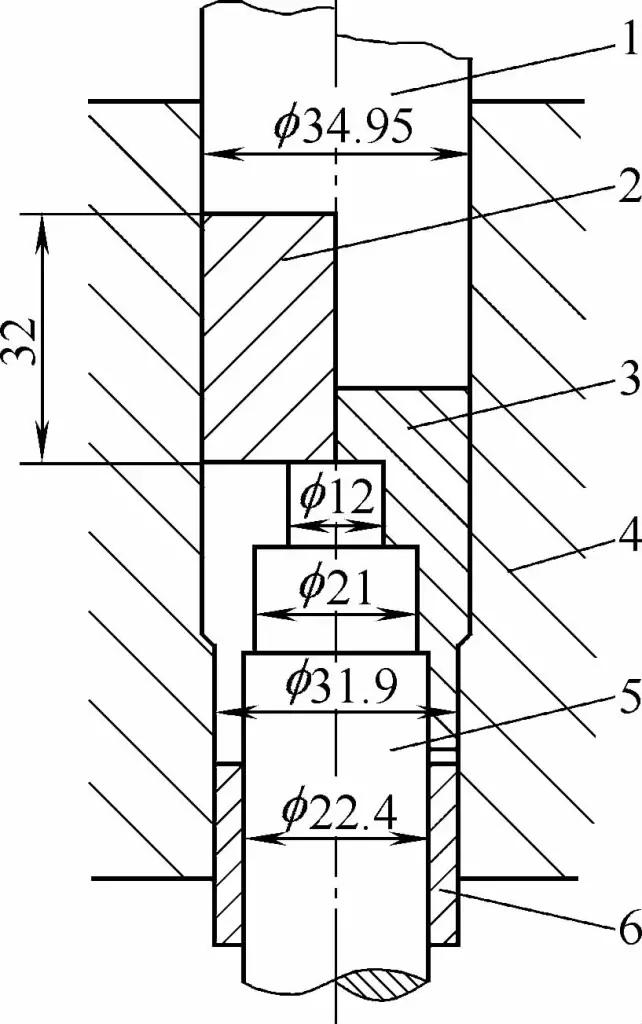

Par exemple, il n'existe pas de formules ou de tableaux prêts à l'emploi pouvant être directement adoptés pour calculer la pression d'extrusion de la pièce illustrée à la figure 3-17 dans le cadre de l'extrusion directe. Il est donc nécessaire de l'analyser spécifiquement et de la décomposer en une simple pièce en forme de coupe pour la calculer, comme le montre la figure 3-18.

1-Punch

2-Blank

3-Pièce extrudée

4-Die

5-Punch inférieur

6-Manchon d'éjection annulaire

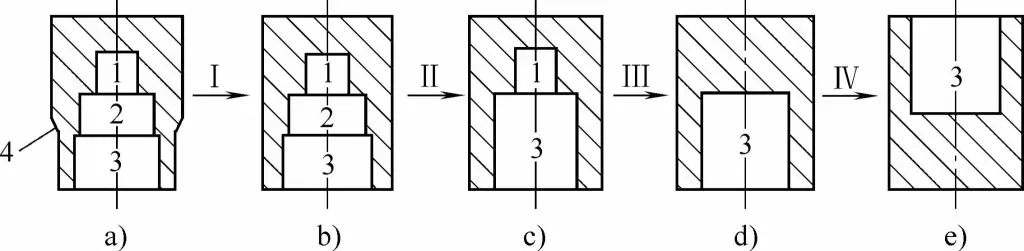

Lors du calcul, l'étape externe 4 de la pièce extrudée illustrée à la figure 3-18a est d'abord simplifiée en une pièce cylindrique à paroi droite (voir figure 3-18b), ce qui constitue la première simplification de la forme. Comme les tailles des trous 2 et 3 sont relativement similaires, les deux trous peuvent être considérés comme un seul grand trou, prenant la forme illustrée à la figure 3-18c, ce qui constitue la deuxième simplification de la forme.

1, 2, 3 - trous ; 4 - marche

Si le petit trou 1 est également considéré séparément, la forme après la troisième simplification est une pièce en forme de gobelet d'extrusion directe simplifiée (voir figure 3-18d). Les calculs peuvent également commencer par une pièce en forme de gobelet en extrusion inverse (voir figure 3-18e).

À ce stade, le processus de simplification final est achevé. Ainsi, après une analyse et une simplification spécifiques, une pièce complexe présentant une forme interne et externe en escalier peut être traitée comme une pièce typique en forme de gobelet d'extrusion inverse pour calculer la pression d'extrusion requise, ce qui est beaucoup plus simple et facile.

Lors du calcul, il convient de partir de la forme finale simplifiée et de revenir en arrière. Au cours du processus de calcul, nous devons tenir compte de l'impact de chaque forme sur la force d'extrusion et déterminer ainsi progressivement la force d'extrusion requise. La force d'extrusion de la pièce en forme de coupe extrudée à l'envers (voir figure 3-18e) est désignée par P, et sa valeur peut être obtenue à partir de formules et de graphiques existants, sur lesquels nous ne nous étendrons pas ici.

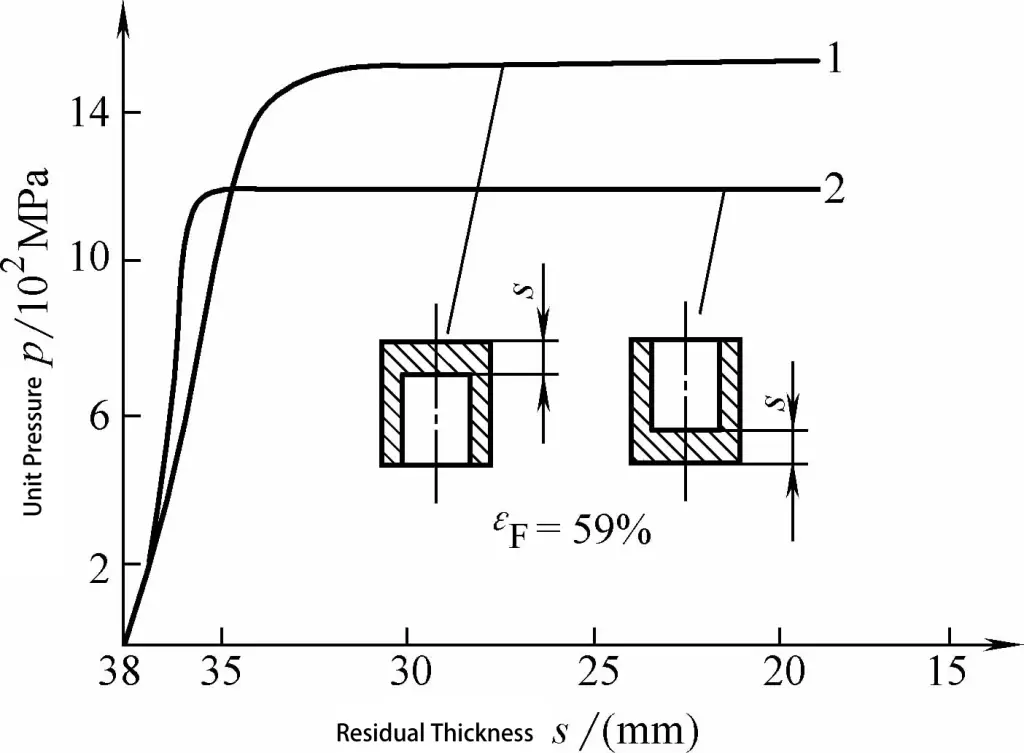

Si la pièce en forme de coupe est traitée par la méthode d'extrusion directe (voir figure 3-18d), la force d'extrusion sera supérieure de 15% à 20%, comme le montre la figure 3-19. Par conséquent, la force d'extrusion à ce stade serait de 1,2P. En général, la présence d'un trou étagé augmente la force d'extrusion d'environ 20%, comme le montre la figure 3-20. Par conséquent, la force d'extrusion pour la forme illustrée à la figure 3-18c serait de 1,44P (1,2P x 1,2).

1. Extrusion indirecte avec trous étagés

2. Extrusion indirecte avec trous droits

Comme les tailles des trous étagés (trous 2 et 3) varient légèrement, leur impact peut être négligé. C'est pourquoi la force d'extrusion pour la forme illustrée à la figure 3-18b reste de 1,44P. L'influence de l'étape externe 4 (voir figure 3-18a) est considérée comme une augmentation de 10% de la force d'extrusion, de sorte que la force d'extrusion pour la forme illustrée à la figure 3-18a devient 1,58P (1,44P x 1,1).

En supposant que la taille de l'ébauche de cette pièce est de 34,94 mm x 32 mm et que le degré de déformation est de 40% (figure 3-18e), la force d'extrusion obtenue à partir du tableau général est d'environ 800kN. Par conséquent, la force d'extrusion requise pour la pièce étagée par extrusion directe illustrée à la figure 3-17 est de 1 264 kN (800 kN x 1,58).

Ainsi, la formule de calcul de la force d'extrusion des pièces de forme complexe est la suivante :

P = P1C1C2 (3-10)

où :

- P1 est la force d'extrusion de la pièce en forme de tige simple ou de coupelle (N) ;

- C1 est le facteur de complexité de la forme ;

- C2 est le facteur d'impact de la méthode de déformation.

Le facteur de complexité est déterminé par la complexité de la forme de la pièce d'extrusion, en tenant compte principalement de l'impact de la forme en escalier sur la force d'extrusion. Il peut être choisi approximativement sur la base des matériaux de conception et des courbes expérimentales pertinentes. Le choix exact du facteur de complexité C1 est étroitement lié à l'expérience du concepteur.

Le facteur d'impact de la méthode de déformation prend principalement en compte la différence de force de déformation entre l'extrusion directe, l'extrusion inversée et la combinaison des deux. Il est généralement choisi pour se situer autour d'une augmentation de 20%, c'est-à-dire C2 ≈ 1,2.

Le processus d'analyse graphique pour le calcul de la force d'extrusion des pièces de forme complexe est donc le suivant :

1) Simplifier progressivement la pièce d'extrusion de forme complexe en une simple pièce en forme de tige ou de coupe, qui sert de forme initiale pour le calcul.

2) Analyser les différences entre chaque organisme et les considérer comme des facteurs indépendants.

3) Analyser en détail le processus de décomposition et de simplification graphique et l'utiliser comme modèle technologique pour calculer la force d'extrusion à froid réelle de la pièce d'extrusion.

L'utilisation de l'analyse graphique pour résoudre le problème de la force d'extrusion est une méthode de calcul simple, pratique et efficace. La précision d'estimation de cette méthode est suffisante pour répondre aux exigences.

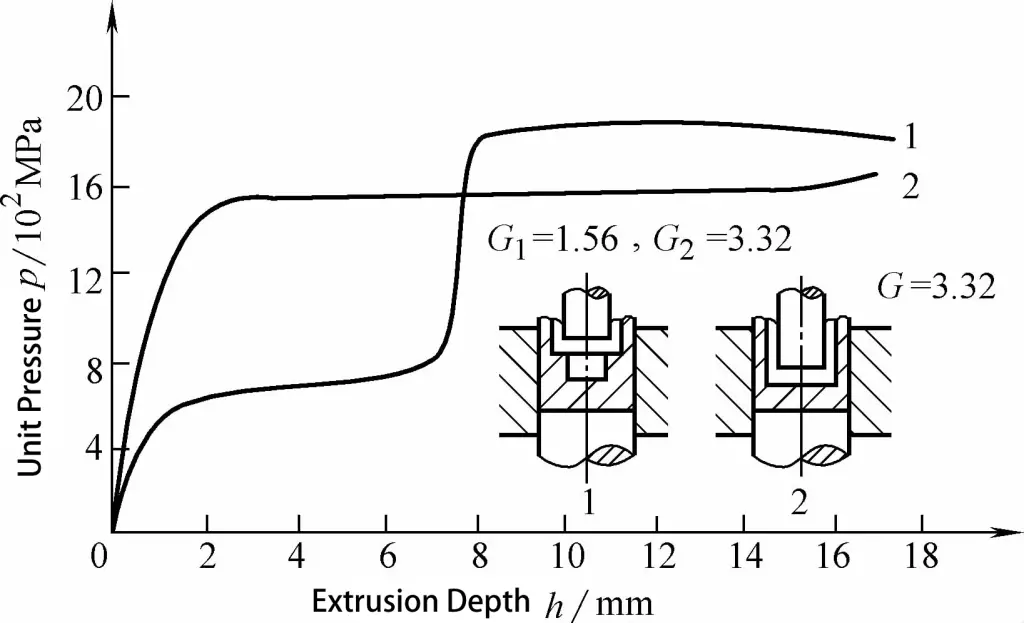

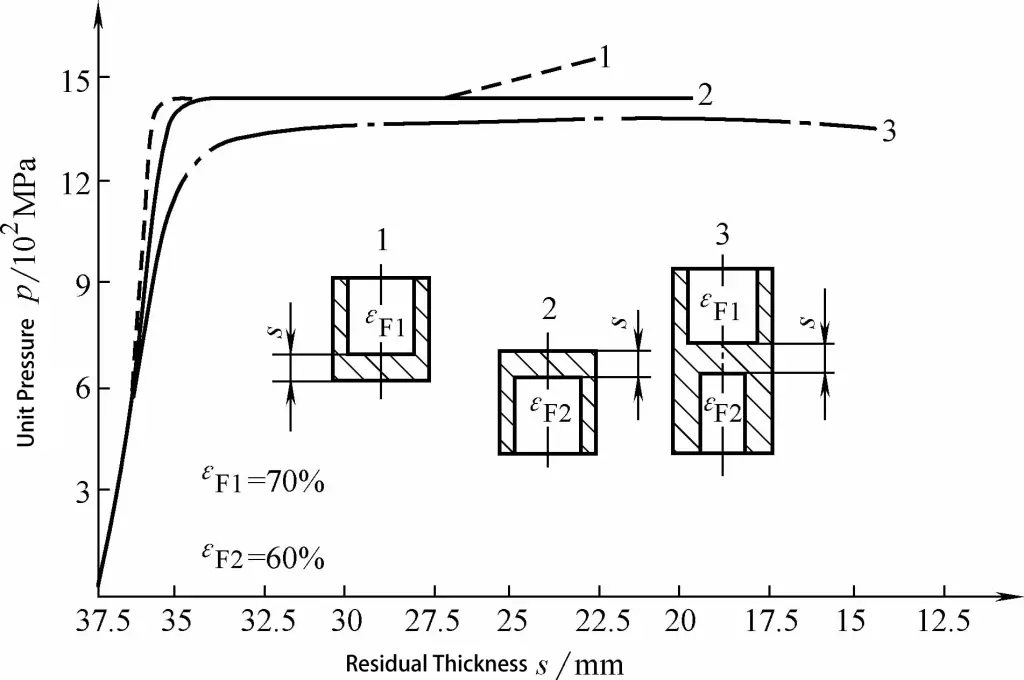

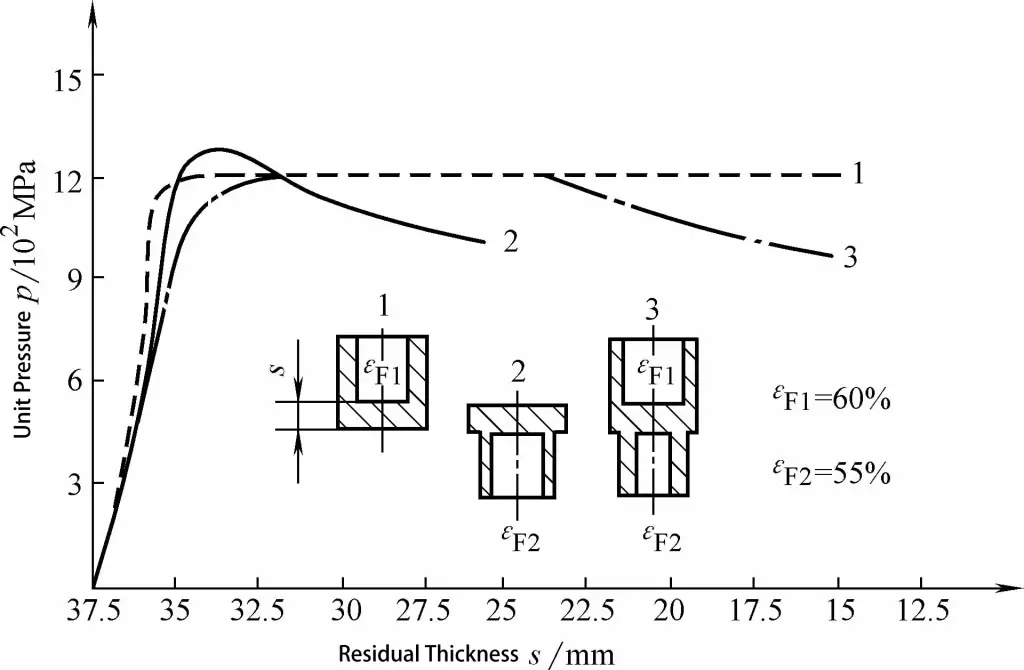

La méthode de calcul de la force d'extrusion de l'extrusion composée est la suivante : la force d'extrusion requise pour l'extrusion composée est égale ou légèrement inférieure à la valeur requise pour l'extrusion unidirectionnelle avec un degré de déformation plus faible, comme le montrent les figures 3-21 et 3-22. Cela signifie que lors du calcul de la pression pour l'extrusion composée, il suffit de résoudre la valeur de la force d'extrusion de la direction ayant un degré de déformation plus faible.

1. Extrusion indirecte

2. Extrusion directe

3. Extrusion de matériaux composites

1. Extrusion indirecte

2. Extrusion directe

3. Extrusion de matériaux composites

Lorsque l'extrusion composite ne limite pas la taille dans une direction particulière, c'est-à-dire lorsque le métal s'écoule librement dans les deux directions avec la filière ouverte aux deux extrémités, la pression est définie comme suit :

Pcomp=Pdirect (Pdirect<Pindirecte) (3-11)

Pcomp=Pindirecte(Pindirecte<Pdirect (3-12)

Où ?

- Pdirect est la pression requise pour l'extrusion indirecte unidirectionnelle avec la même taille de billette et le même degré de déformation (N).

- Pindirecte est la pression requise pour l'extrusion directe unidirectionnelle avec la même taille de billette et le même degré de déformation (N).

Lorsque l'extrusion composite limite la taille dans une direction particulière, c'est-à-dire lorsqu'une extrusion de fermeture est nécessaire à une extrémité alors que le processus d'extrusion est sur le point de s'achever, la pression est définie comme suit :

- Pcomp=Pdirect si la taille est limitée dans la direction d'extrusion indirecte (3-13)

- Pcomp=Pindirecte si la taille est limitée dans le sens de l'extrusion directe (3-14)