1. Flexion Retour élastique

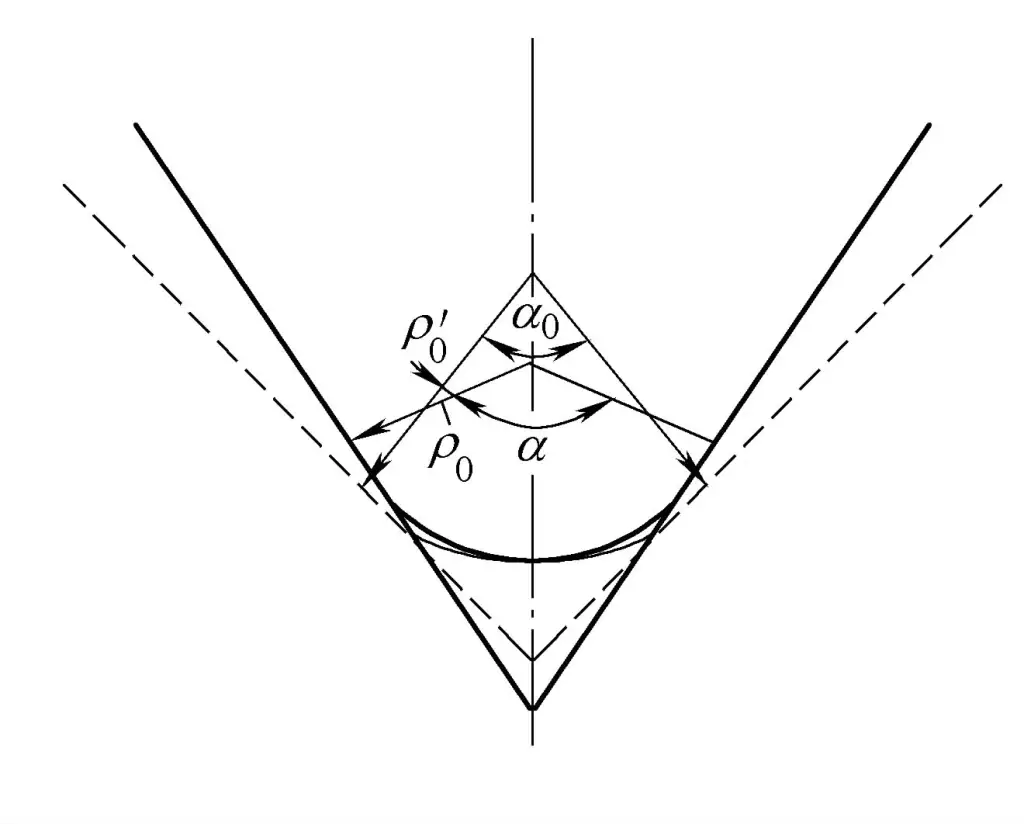

Comme toute forme de déformation plastique, le cintrage des tubes s'accompagne d'une déformation élastique. Lorsque la charge est supprimée, les fibres du côté extérieur de la couche neutre de cintrage se raccourcissent en raison de la reprise élastique, et les fibres du côté intérieur s'allongent, ce qui modifie le taux de cintrage et l'angle de cintrage. Ce phénomène est connu sous le nom de retour élastique. Il existe deux formes de retour élastique, comme le montre la figure 4-25.

1) La courbure diminue.

La courbure diminue de 1/ρ0 avant le déchargement à 1/ρ'0 après le déchargement.

2) L'angle de flexion diminue.

L'angle de flexion diminue de α avant le déchargement à α 0 après déchargement. L'ampleur du retour élastique peut être calculée par la variation de la courbure ΔK ou la variation de l'angle de flexion Δα (également appelé angle de retour élastique).

Δα = α - α 0

(1) Facteurs affectant le retour élastique en flexion

Dans le processus de pliage, de nombreux facteurs influencent l'ampleur du retour élastique, les principaux étant les suivants :

1) Les propriétés mécaniques de l'ébauche.

Plus la valeur de σs /E, c'est-à-dire que plus σs et plus la valeur de E est grande, plus la valeur du retour élastique Δα est petite.

2) Le degré de déformation r/t.

Dans les mêmes conditions, plus r/t est petit, plus le degré de déformation par flexion est grand, la proportion de déformation élastique dans la déformation totale diminue, de sorte que le retour élastique de la flexion diminue.

3) Angle central de flexion α.

Plus l'angle central de flexion α est grand, plus la longueur de la zone de déformation est importante. Dans les mêmes conditions de déformation, la quantité de déformation par unité de longueur diminue. Par conséquent, plus l'angle de flexion α est grand, plus la proportion de déformation élastique dans la déformation totale augmente, et plus la valeur du retour élastique Δa est importante.

4) Dégagement de la matrice Z.

Plus grand dégagement de la matrice, un retour élastique plus important.

5) Méthode de pliage.

Le retour élastique est faible dans le processus de cintrage par étirage, et plus faible dans le processus de cintrage par poussée.

6) Forme de la pièce et état de la structure du matériau.

Les formes complexes, les multiples tractions mutuelles entraînent un faible retour élastique, un retour élastique important après l'écrouissage.

7) La structure du moule et l'importance de la force de pression.

La force de pression sur les arêtes est importante, ce qui entraîne un faible rebond après le pliage de la pièce.

(2) Détermination de la valeur de rebond

La détermination de la valeur de rebond de la pièce consiste à prendre les mesures correspondantes pour surmonter le rebond, de sorte que la pièce pliée puisse répondre aux exigences de précision du modèle de conception. Les méthodes de détermination de la valeur de rebond comprennent la méthode du tableau de consultation, la méthode du tableau de consultation et la méthode de calcul.

En réalité pliage formageD'une part, il est difficile de déterminer avec précision la couche neutre pendant le processus de cintrage des profilés, ce qui rend le calcul du rebond plus difficile. Le calcul du rebond du cintrage de profilés est beaucoup plus complexe que celui du cintrage de plaques, de sorte que les méthodes de calcul du rebond des profilés sont plus complexes que celles des plaques. cintrage de tubes sont toutes approximatives et présentent une grande différence par rapport à la situation réelle.

À l'heure actuelle, les recherches sur le rebond sont toujours en cours, tant au niveau national qu'international. Étant donné que le rebond implique de nombreux facteurs et qu'il est assez complexe, il n'existe actuellement aucune formule de calcul précise. Par conséquent, le contrôle de la valeur de rebond est généralement corrigé à l'aide de moules de différentes structures, principalement au cours des essais de moules.

(3) Méthodes de réduction et de prévention du rebond

Les méthodes visant à réduire et à prévenir le rebond peuvent être divisées en deux catégories principales du point de vue des principes. La première catégorie de méthodes garantit la forme de la pièce après le rebond en augmentant la déformation. Les principales mesures de cette catégorie consistent à corriger la forme du moule, à réduire la courbure de flexion de la pièce ou à augmenter l'angle de flexion, afin que la pièce après rebond soit conforme aux exigences de conception.

Une autre catégorie de méthodes consiste à réduire le rebond en modifiant la répartition des contraintes sur la pièce déformée pliée. Dans cette catégorie, la mesure la plus couramment utilisée consiste à appliquer une contrainte de traction tangentielle, ce qui uniformise la répartition des contraintes sur la section transversale de la pièce pliée, réduisant ainsi l'irrégularité de la reprise élastique pendant le déchargement et l'importance du rebond.

Le rebondissement dans le formage par pliage est l'un des principaux facteurs affectant la précision dimensionnelle et l'efficacité de la production des pièces. Étant donné que la prévision du rebond est étroitement liée à l'ensemble du processus de formage, le problème du rebond est assez complexe et constitue un point chaud et difficile de la recherche en matière de formage par pliage. cintrage du profilé de la formation. De nombreux chercheurs nationaux et étrangers ont mené des recherches et des discussions approfondies.

Il existe actuellement plusieurs méthodes pour traiter le problème du rebond dans le cintrage des tubes :

1) Dressez la liste des tableaux de données de rebond basés sur l'expérience.

Par exemple, plusieurs chantiers navals nationaux ont acheté des machines CNC machines à cintrer les tuyaux de la société américaine WALLACE COAST, qui utilise des données d'expérience dans le système de contrôle pour la compensation du rebond. Toutefois, en raison de l'erreur importante de cette méthode, la précision de cintrage de la cintreuse de tubes à commande numérique n'est pas idéale.

2) Utiliser des méthodes de calcul théoriques.

Étant donné que la situation des forces lors du cintrage des tuyaux est très complexe, que des hypothèses et des simplifications doivent être faites lors des calculs et que les propriétés des matériaux et les conditions de travail réelles sont difficiles à prévoir, aucun précédent d'utilisation réussie des formules de calcul théorique de rebond dans la pratique n'a été trouvé jusqu'à présent, et une discussion plus approfondie est nécessaire.

3) Dans l'industrie aéronautique et automobile, la méthode représentée par la société américaine EATON LEONARD est utilisée depuis de nombreuses années.

Selon cette méthode, bien que de nombreux facteurs influent sur le rebond du cintrage des tubes, une fois la machine-outil réglée, les paramètres du processus (rayon de courbure) sont déterminés, et à ce moment-là, la relation entre l'angle de cintrage et l'angle de formage après rebond est mesurée dans les conditions de cintrage d'un lot de tubes de matériaux, de sorte que l'angle de rotation du bras de la cintreuse de tubes et l'angle de formage du tube peuvent être considérés comme une relation linéaire.

La méthode consiste à cintrer les tuyaux à 125° et 22° sur la cintreuse, puis, une fois les tuyaux cintrés, à les placer sur la machine de mesure de la forme des tuyaux à commande numérique pour mesurer leurs angles de formage réels à 120° et 20°, en établissant une équation linéaire entre deux points, on peut obtenir la relation entre l'angle de rotation du bras de la cintreuse et l'angle de formage requis pour le tuyau. Cette méthode a un bon effet.

Pour résoudre le problème du rebond du cintrage des tuyaux, les travaux suivants ont été réalisés :

1) Un grand nombre d'expériences de rebond ont été menées.

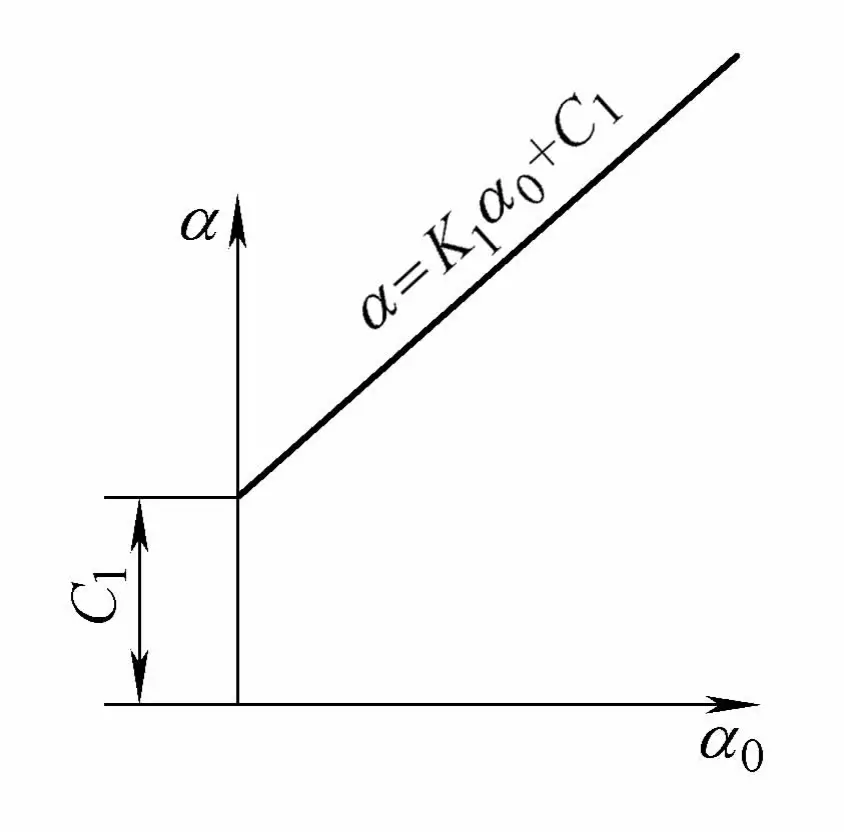

En réalisant des expériences de cintrage de tubes sans âme et avec âme de différentes spécifications sur plusieurs cintreuses de tubes, et en effectuant des calculs d'analyse de régression sur les données mesurées, on sait que l'angle de cintrage α et l'angle de formage α 0 varie linéairement, ce qui est conforme au calcul théorique de la variation linéaire. Cependant, cette ligne ne passe pas par l'origine, il y a une distance de section C1 comme le montre la figure 4-26.

α = K1 α0 + C1

Dans la formule, K1 est la pente d'une ligne droite ;

C1 est l'ordonnée à l'origine d'une ligne droite.

La formule ci-dessus permet de tirer la conclusion suivante : Pour les tubes cintrés à partir du même lot de matériaux, dans la gamme des angles de flexion techniques, la relation entre l'angle de flexion α et l'angle de formage α 0 est toujours une droite qui ne passe pas par l'origine.

2) Analyse théorique de l'expérience de retour élastique en flexion de tube.

Afin d'analyser la justesse des conclusions de l'expérience sur le retour élastique, une analyse des forces a été réalisée pour les conditions de travail de la cintreuse de tubes, et après avoir fait quelques hypothèses et simplifications, un grand nombre de calculs ont été effectués.

Les résultats des calculs montrent que dans une gamme plus restreinte d'angles de flexion, la relation entre l'angle de flexion α et l'angle de formage α 0 est courbe, et après que l'angle de flexion est supérieur à 1, la relation entre l'angle de flexion α et l'angle de formage α 0 est linéaire et suit la même tendance que la relation linéaire observée pendant l'expérience, démontrant ainsi la justesse des conclusions de l'expérience de retour élastique.

Il convient de noter qu'il existe une différence significative entre les deux valeurs, qui est due aux hypothèses et aux simplifications faites dans les calculs théoriques et au fait que les conditions réelles de flexion des tubes sont beaucoup plus complexes que les situations calculées.

Par conséquent, le travail mentionné ci-dessus va plus loin que les résultats de recherche représentés par la société EATON LEONARD, qui considère "la relation entre l'angle de rotation du bras de la cintreuse de tubes et l'angle de cintrage du tube comme linéaire".

En résumé, la meilleure méthode actuelle pour traiter le problème du retour élastique du cintrage des matériaux tubulaires est la suivante : lors du cintrage d'un lot de matériaux tubulaires, deux expériences de cintrage différentes (par exemple, 30° et 90°) peuvent être menées sur la cintreuse de tubes donnée. Pendant l'expérience, enregistrez les deux angles de rotation réels du bras de la cintreuse de tubes α1 , α2 et mesurer les deux angles de formation du tube α01 , α02 . Calculez ensuite les coefficients à l'aide de la formule ci-dessous.

K1 = (α 2 - α 1 ) / (α 02 - α 01 )

C1 = α 1 - α 1 (α 2 - α 1 ) / (α 02 - α 01 )

En substituant les deux formules ci-dessus à la formule pour α dans l'expérience de rebond, l'équation linéaire obtenue est la règle de rebond pour ce lot de matériau de tuyau.

2. Allongement de la flexion

Après cintrage sur une cintreuse, la longueur axiale d'un tube d'une certaine longueur augmente, un phénomène connu sous le nom d'allongement par cintrage. L'augmentation de la longueur axiale est appelée allongement du tube. L'allongement de cintrage affecte la précision dimensionnelle des pièces. Les méthodes utilisées dans le passé pour résoudre ce problème sont les suivantes :

1) Un tableau de données d'élongation basé sur l'expérience a été compilé pour la production, mais cette méthode comporte une grande erreur lorsqu'elle est utilisée.

2) Méthodes de calcul liées à la théorie de l'allongement des tuyaux en flexion. Comme pour le rebond, il n'existe actuellement aucune formule de calcul théorique qui ait été utilisée avec succès dans la pratique, ce qui nécessite encore des discussions.

3) Dans les industries aéronautique et automobile, une méthode représentée par la société EATON LEONARD est utilisée depuis de nombreuses années, c'est-à-dire que lors de la mesure du rebond avec un profileur de tube CNC, la constante d'arc est calculée à l'aide d'une formule, qui est la longueur de matériau utilisée lorsque l'angle de cintrage est de 100°, et il est également considéré que l'allongement du tube est directement proportionnel à l'angle de formage.

Pour résoudre le problème de l'allongement du cintrage des tuyaux, les travaux suivants ont été réalisés :

1) Un grand nombre d'expériences d'élongation ont été menées.

En réalisant diverses spécifications d'expériences de cintrage sans âme et avec âme sur plusieurs cintreuses dans cinq chantiers navals, et en effectuant des calculs d'analyse de régression sur les données obtenues pour chaque lot de matériaux, on sait que l'allongement △L a une relation linéaire avec l'angle de formage α' qui ne passe pas par l'origine. C'est-à-dire :

ΔL = K 2 α'+C 2

Dans la formule,

- K 2 - la pente de la ligne ;

- C 2 - ligne droite.

Grâce à l'analyse de régression des données mesurées, le coefficient de corrélation γ est compris entre 0,97 et 0,99, ce qui montre une relation linéaire claire. La conclusion suivante peut donc être tirée : Pour les tubes du même lot de matériaux, dans la gamme des angles de flexion techniques, l'allongement ΔL et l'angle de formage α' ont une relation linéaire qui ne passe pas par l'origine.

2) Une vérification de la régression a également été effectuée sur les tableaux de données de retour élastique des chantiers navals concernés.

Les calculs empiriques montrent que l'allongement ΔL et l'angle de formation α' présentent également une relation linéaire, le coefficient de corrélation γ étant supérieur à 0,99, ce qui indique une linéarité élevée, mais l'interception est généralement faible.

3) Analyse théorique de l'expérience d'allongement par flexion du tuyau.

Pour mieux prouver la justesse des conclusions de l'expérience d'allongement, une analyse des forces a été menée pour les conditions de cintrage des tuyaux de la cintreuse, et après avoir fait quelques hypothèses et simplifications, un grand nombre de calculs ont été effectués. Les résultats des calculs montrent que dans une petite plage d'angle de cintrage, l'allongement ΔL et l'angle de formage α' ont une relation courbe ; lorsque l'angle de cintrage est supérieur à 3°, l'allongement ΔL et l'angle de formage α' ont une relation linéaire.

La partie de la relation linéaire de l'analyse théorique et la tendance de la relation linéaire pendant l'expérience sont les mêmes, ce qui prouve la justesse des conclusions de l'expérience d'allongement par cintrage des tuyaux. Il convient de noter qu'il existe une différence significative dans les valeurs entre les deux, qui est due aux hypothèses et aux simplifications des calculs théoriques et aux conditions réelles de cintrage des tuyaux qui sont beaucoup plus complexes que les situations calculées.

La conclusion de l'étude selon laquelle, pour les tubes d'un même lot de matériaux, dans la gamme des angles de cintrage techniques, l'allongement ΔL et l'angle de formage α' ont une relation linéaire qui ne passe pas par l'origine, diffère de l'opinion traditionnelle selon laquelle l'allongement est directement proportionnel à l'angle de formage, la première étant plus conforme à la situation réelle du cintrage des tubes par la cintreuse de tubes.

En résumé, la meilleure approche du problème de l'allongement par cintrage des matériaux de tuyaux devrait actuellement être la suivante : lors du cintrage d'un lot de matériaux de tuyaux, deux expériences de cintrage avec la même longueur L mais des cintrages différents (par exemple, 30° et 90°) peuvent être réalisées sur la cintreuse de tuyaux donnée. Après l'expérience, retirez les tuyaux et mesurez les deux angles de formage réels α' 1 , α' 2 et les longueurs accrues des deux axes réels des tuyaux L' 1 , L' 2 On peut alors calculer l'allongement.

ΔL1 = (L1 '-L) ΔL2 = (L2 '-L)

À partir de là, les coefficients de l'équation linéaire liée à ΔL peuvent être calculés à l'aide des deux formules suivantes.

K 2 = (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

C 2 = ΔL 1 -α' 1 (ΔL 2 -ΔL 1 ) / (α' 2 -α' 1 )

En substituant les deux équations ci-dessus à l'équation linéaire concernant ΔL, on obtient la loi d'allongement de ce lot de tuyaux. L'instrument intelligent de mesure de la courbure des tuyaux permet d'obtenir facilement cette loi d'élongation.

3. Méthode de traitement du problème du rayon de formation après le cintrage du tube et le retour élastique

Une fois que le matériau du tuyau a été plié et s'est rétracté, son rayon de formation R' devient plus grand que le rayon du moule R, ce qui entraîne un changement du point de tangence du tuyau. Par conséquent, lors du cintrage des tuyaux, la cintreuse doit tenir compte de la modification du point de cintrage initial causée par ce phénomène. La méthode utilisée par la société EATON LEONARD consiste à utiliser un profileur de tube CNC pour mesurer les paramètres pertinents du retour élastique, puis à calculer le rayon de formation après le retour élastique à l'aide d'une formule, et à utiliser ce rayon calculé pour corriger le point de cintrage initial.

En utilisant cette formule pour traiter le point de cintrage initial, on constate que lors du cintrage de petites spécifications de tuyaux (telles que <3mm), bien que l'erreur soit plus importante, elle reste utilisable ; lors du cintrage de spécifications plus importantes de tuyaux, l'erreur est particulièrement importante, et l'effet n'est pas bon. Ceci est également dû à la situation très complexe du cintrage des tuyaux et à la difficulté de prédire les propriétés des matériaux et les conditions de travail réelles, ce qui fait que la formule de calcul théorique du rayon de formage ne peut pas répondre aux besoins réels.

Si le point de départ du pliage n'est pas bien géré, il est difficile de garantir la précision du formage par pliage et des difficultés surviendront lors de la mise en œuvre du processus de pliage sans marge. Pour résoudre ce problème, il convient d'utiliser des instruments de mesure modernes.

En prenant une certaine cintreuse comme objet, le rayon de formation d'un lot de matériaux de tuyaux après le cintrage et le retour élastique est effectivement mesuré, ce qui sert de base pour traiter le point de cintrage initial dans le processus. L'instrument intelligent de mesure du cintrage des tuyaux permet d'obtenir facilement le rayon de formation du matériau du tuyau après cintrage et retour élastique, et le principe de calcul de la mesure est illustré dans la formule de calcul suivante.

4. Méthode de mesure du retour élastique, de l'allongement et du rayon de formation à l'aide d'un instrument intelligent de mesure du cintrage des tuyaux

L'instrument de mesure intelligent pour le cintrage des tuyaux est principalement basé sur le principe de cintrage des tuyaux susmentionné et a été spécialement conçu pour être utilisé avec les cintreuses de tuyaux à commande numérique. L'instrument se compose d'un dispositif de mesure (comprenant un mécanisme de mesure, un capteur d'angle) et d'un système micro-informatique (comprenant un micro-ordinateur, une carte d'interface). L'instrument a une grande précision, avec un angle de 0,1° et une longueur de 0,25 mm.

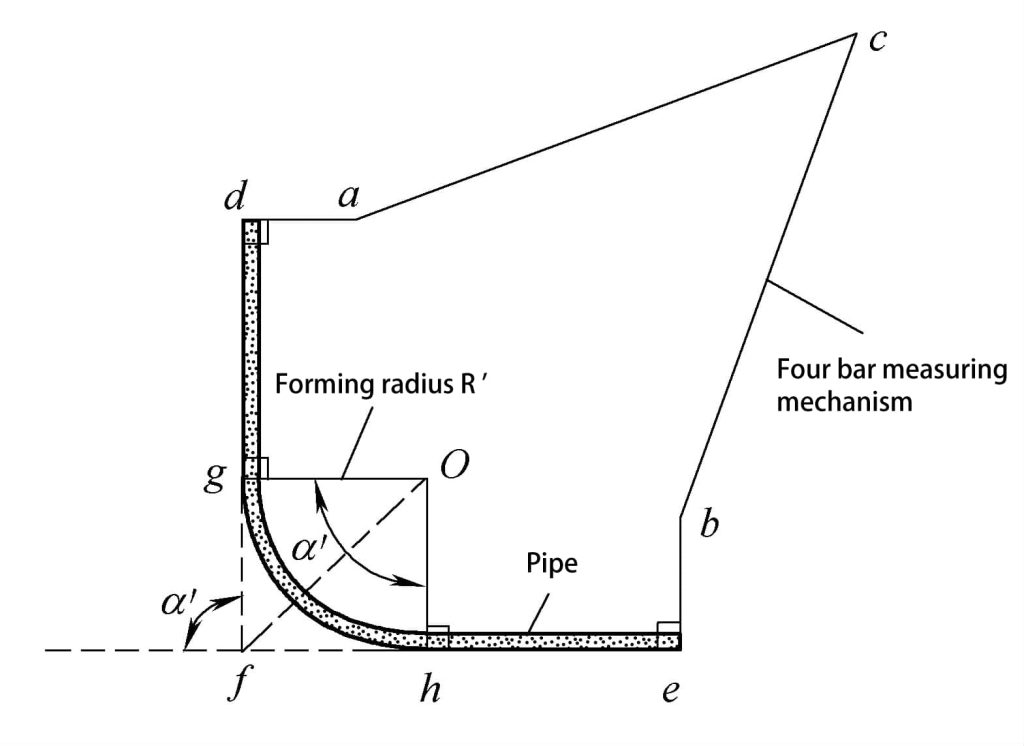

Le mécanisme de mesure de l'instrument est un mécanisme plan à quatre barres, comme le montre la figure 4-27, avec un capteur d'angle installé aux nœuds a, b et c, qui peut mesurer l'angle entre deux tiges adjacentes. Les têtes de mesure situées à d et e sont planes, de sorte que pendant la mesure, les tiges ad et be peuvent être perpendiculaires à la section droite du tuyau dghe.

Les longueurs de chaque tige du mécanisme plan à quatre barres sont connues, ce qui permet de mesurer et de calculer les paramètres géométriques pertinents du tuyau de dghe. La méthode est la suivante :

1) Sur la base des conditions connues du mécanisme et de l'angle mesuré par le capteur d'angle, l'angle de formation α' du tuyau peut être calculé.

2) Sur la base des conditions connues du mécanisme et de l'angle mesuré par le capteur d'angle, les distances df et fe des points d'intersection de l'axe du tuyau droit peuvent être calculées.

3) Lorsque la distance dg du point de départ de la flexion du tuyau raccord est connu, le rayon de formage réel R' peut être calculé.

R'=O g = (df-dg) / tan(α'/2)

4) La longueur L' de l'axe du tuyau peut être calculée.

L’=df+fe-2R’tan(α’/2) +πR’α’/180

Sur la base des principes et des formules ci-dessus, il suffit de cintrer deux éprouvettes de même longueur L et dont les points de départ se situent respectivement aux distances d et g sur la cintreuse de tubes, selon des angles prédéterminés (H 1 =30°, H=90°), puis les retirer et les mesurer à l'aide d'un instrument intelligent de mesure de la flexion des tuyaux, qui peut automatiquement effectuer la mesure réelle et imprimer le schéma de variation du rebond, le schéma de variation de l'allongement et le rayon formé après le rebond de différents matériaux métalliques et modèles de tuyaux.

Si la forme du tuyau de la pièce est donnée, l'instrument peut également fournir les données de découpage pour le cintrage sans surépaisseur, et peut fournir le programme de traitement pour la cintreuse de tuyaux CNC, y compris la correction du point de départ et la compensation du rebond (l'instrument a également la fonction de mesure de la forme du tuyau). Les données fournies par l'instrument permettent non seulement d'améliorer considérablement la précision de formage de la cintreuse de tubes à commande numérique, mais aussi de promouvoir le progrès technologique, de réduire l'intensité de la main-d'œuvre, d'économiser l'acier et d'améliorer l'efficacité de la production.

5. Rayon de courbure

Le degré de déformation par flexion du matériau du tuyau dépend des valeurs du rayon de courbure relatif R/D et de l'épaisseur relative t/D (R est le rayon de courbure de la couche centrale de la section transversale du matériau du tuyau, D est le diamètre extérieur du matériau du tuyau, t est l'épaisseur de la paroi du matériau du tuyau). Plus les valeurs de R/D et de t/D sont faibles, plus le degré de déformation par flexion est élevé, la paroi extérieure de la couche neutre de flexion devient excessivement mince, voire se rompt ; la paroi intérieure s'épaissit, devient instable et se plisse.

Parallèlement, lorsque le degré de déformation augmente, la déformation de la section transversale (aplatissement) devient également plus importante. Par conséquent, pour garantir la qualité du formage du matériau du tuyau, il est nécessaire de contrôler le degré de déformation dans une fourchette admissible. Le degré de déformation admissible pour le cintrage du matériau des tuyaux est appelé limite de formage par cintrage. La limite de déformation du matériau des tuyaux dépend non seulement des propriétés mécaniques du matériau et de la méthode de cintrage, mais aussi des exigences relatives à l'utilisation des raccords de tuyauterie.

Pour les pièces pliées d'usage général, la condition pour définir la limite de formage est que la déformation maximale d'allongement ε max produite à la position la plus éloignée de la couche neutre sur la section extérieure de la zone de déformation en flexion ne doit pas dépasser la valeur limite autorisée par la plasticité du matériau.

Sous réserve que la couche de surface extérieure à la zone de déformation de la flexion du raccord de tuyauterie ne se fissure pas, le rayon de flexion limite r min qui peut être pliée sur la face interne de la pièce est utilisée comme limite de formage pour le cintrage des raccords de tuyauterie. r min est liée aux propriétés mécaniques du matériau, à la taille de la structure du raccord, à la méthode de cintrage et à d'autres facteurs.

Le rayon de courbure minimal pour les différentes méthodes de traitement de la courbure est indiqué dans le tableau 4-6.

Tableau 4-6 Rayon de courbure minimal pour le cintrage des tuyaux (unité : mm)

| Méthodes de pliage | Rayon de courbure minimal (rmin) |

| Pliage à la presse | (3~5)D |

| Pliage de l'enveloppe | (2~2.5)D |

| Cintrage en rouleau | 6D |

| Pliage par poussée | (2.5~3)D |

Note : D est le diamètre extérieur du tuyau.

Le rayon de courbure minimal pour les tuyaux en acier et les tuyaux en aluminium est indiqué dans le tableau 4-7.

Tableau 4-7 Rayon de courbure minimal pour les tubes en acier et les tubes en aluminium (unité : mm)

| Diamètre extérieur du tube | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Rayon de courbure minimal rmin | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Diamètre extérieur du tube | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Rayon de courbure minimal rmin | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |